Основные этапы

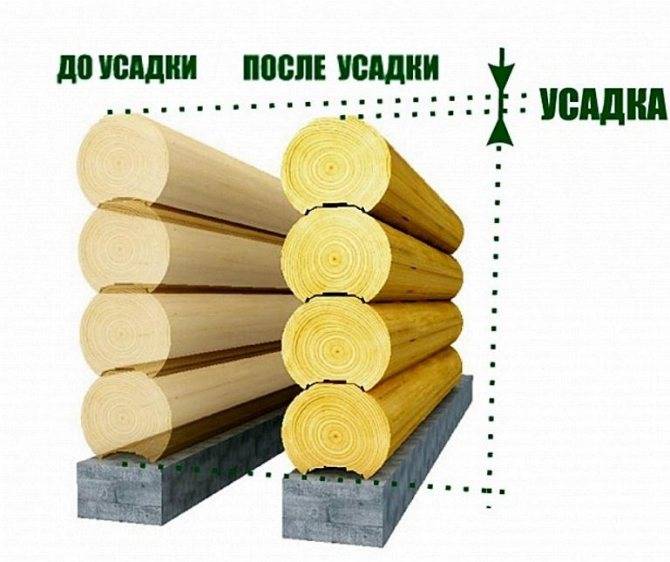

При сборке дома необходимо помнить о его усадке. Это правило особенно актуально в том случае, если возведение осуществляется по технологии монтажа звеньев естественной влажности. Усадка будет составлять примерно 15 см, если применяется материал естественной влажности. Просушенный сруб усаживается примерно на 9 см.

Сборка разделяется на несколько этапов. На первом составляется проект, затем возводится фундамент. Основным этапом является сборка сруба. Заключительными работами становятся манипуляции по устройству кровли. После усадки проводятся внешние и внутренние работы.

Особенности

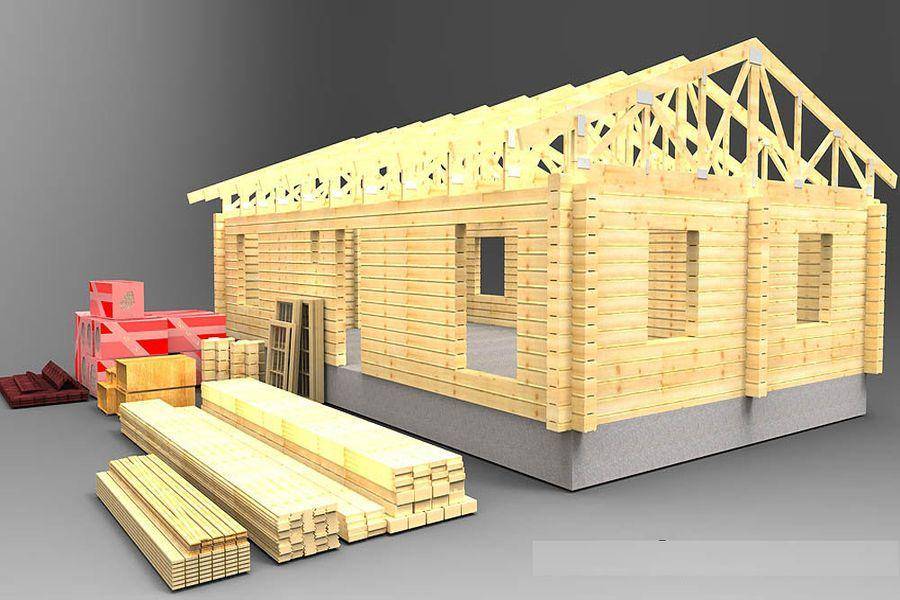

Домокомплект — это своего рода «конструктор», из которого можно самостоятельно либо с помощью специалиста собрать дом. Это практически готовый дом, сделанный в условиях завода по типовому проекту, к примеру, 6х12. Потом такие конструкции размонтируются на составные элементы для удобства перевозки. Каждый элемент имеет точно установленные размеры и соединительные детали («чаши», пазы, шипы, отверстия под нагели и тому подобное). Брус уже прошел специальную обработку и ему сделана отторцовка.

Стандартный домокомплект включает в себя следующие компоненты:

- комплект брусьев для монтажа внешних и внутренних стен дома;

- окладной (нижний, первый) венец;

- комплект для укладки чернового пола, лаги напольного перекрытия;

- балки перекрытия и опорные столбы;

- элементы крыши, включая стропильную систему и обрешетку;

- облицовка для потолка;

- монтажные элементы (нагели, скобы и так далее);

- вспомогательные компоненты (гидро- и теплоизоляционные материалы и прочее);

- пропитывающие составы (для биозащиты, от возгорания).

Непременно прилагается и руководство по монтажу. Порой изготовитель также может предложить расширенный набор комплектующих, содержащий добавочные элементы:

- детали и материалы для сооружения фундамента;

- покрытие для крыш;

- элементы лестничной конструкции;

- дверные и оконные блоки;

- наружная и внутренняя отделка, элементы декора.

Необходимые инструменты и материалы

Профилированный брус производят различные организации, в которых можно приобрести как нужное количество кубов, так и готовый к сборке домокомплект. В первом случае шаблоны для разметки, саму разметку и выборку пазов придется выполнять самостоятельно, на месте, что несколько затрудняет монтаж и увеличивает срок возведения коробки. Домокомплект же производится из профилированного бруса по конкретному проекту – нарезаются все необходимые пазы и детали маркируются. По месту достаточно собрать коробку согласно проекту. Каких-то особых дорогостоящих агрегатов не потребуется даже при сборке сруба, не говоря о монтаже «конструктора». Но в любом случае при сборке понадобится определенный набор инструмента, это может быть как полупрофессиональный арсенал от именитых брендов, так и обычный ручной электроинструмент, но не стоит слишком уж экономить и приобретать заведомо кустарщину. Базовый минимум включает:

- пилу – сруб без нее точно не собрать, но и для домокомплекта может понадобиться;

- дрель – под нагели и шпильки предварительно высверливают отверстия;

- уровень – лучше лазерный, в крайнем случае, гидравлический;

- кувалду (киянку) – усаживать брус и забивать нагели.

Кроме самого бруса при сборке именно коробки, не говоря о крыше и других узлах, потребуется крепеж:

- металлические шпильки – диаметр от М12, как для фиксации бруса к обвязке или фундаментной ленте, так и для дополнительной фиксации некоторых узлов и уплотнения швов, также могут потребоваться анкера, в зависимости от типа фундамента;

- деревянные шканты (нагели) либо металлические глухари – хотя считается, что использование нагелей выигрышнее, так как минимизирует мостики холода, сборка на усиленные металлические глухори более технологична, так как стяжка сильнее, швы плотнее и исключено подвисание бруса, характерное для шкантов.

При сборке профилированного бруса с системой фиксации в шип-паз, продувание швов исключено в принципе, однако для лучшей герметизации и теплоизоляции применяются различные утеплители и уплотнители. Сравнительно недавно практически не было альтернативы джутовому волокну и льноватину (термолен). При том, что достоинством этих материалов была натуральность и достаточно высокие теплоизоляционные свойства, у них хватало недостатков.

Джут – недостаточно долговечен, через 10-15 лет полотно рассыпается и теряет свои свойства, тогда как срок службы брусового дома может приблизиться к веку, а то и перешагнуть его.

Термолен – отличная среда обитания для различной патогенной микрофлоры, откуда очаг поражения с успехом распространяется в древесину. Кроме того, при сборке волокна выступают за швы, их приходится убирать обратно, чтобы предотвратить подмокание, что неудобно, а с течением времени утеплитель слеживается и теряет в объеме. Из-за этого теплосберегающие характеристики ограждающих конструкций ухудшаются, и на отопление/кондиционирование придется тратить больше, либо проводить утепление фасад.

Оптимальным утеплителем, который укладывают в швы между элементами и наматывают в чашах, является синтетическое полиэфирное волокно. Это нетканый материал, формуемый в виде лент подходящей ширины, обладающий минимальной теплопроводностью. Благодаря ворсистой фактуре, между волокнами задерживается максимальное количество воздуха, а воздух считается лучшим теплоизолятором. Подобные материалы используют в качестве наполнителей для зимней верхней одежды и обуви. Нетканое полиэфирное полотно достаточно давно и успешно используют в качестве межвенцового утеплителя в скандинавских странах, у нас оно появилось сравнительно недавно, но уже активно вытесняет устаревшую изоляцию.

Немаловажно, что полиэфир является неблагоприятной средой для грибка и швы всегда остаются теплыми, сухими и не поражаются гнилью и плесенью. Оптимальный размер и фактура утеплителя способствуют упрощенному монтажу – ленту укладывают между венцами без необходимости подрезки или подворачивания, она полностью заполняет паз и надежно защищает шов

Благодаря пазу, формируемому в брусе при профилировании, отсутствует необходимость фиксации утеплителя скобами или другим способом, утеплитель просто раскатывается из рулона перед укладкой следующего венца. Для повышения параметров теплосбережения в местах примыкания бруса дополнительно укладывают специализированный утеплитель – ПСУЛ (предварительно сжатая утеплительная лента).

4 этап. Устройство чернового пола

В момент формирования первого венца закладывается основа чернового пола в деревянном доме. Чистовой пол обустраивается после усадки дома одновременно с отделочными работами внутри дома.

Лаги для пола в доме из брусаУстановка лаг под черновой пол в брусовом домеМонтаж лаг пола на крепленияВрезка лаг пола в брус

При монтаже используются длинные лаги, которые крепятся на нижнем венце. Для этого в нижнем брусе выбираются пазы с глубиной, которая равна ширине бруса.

Примечание. На торец лаг следует надеть резиновую прокладку, она призвана повысить шумоизоляцию пола (резина гасит шум от ходьбы).

При значительных размерах дома, нужно под лаги сделать тумбы, своего рода подпорки для лаг, из дерева или кирпича.

Монтаж лаг с промежуточной опорой из кирпича

Технология врезки лаг в первый венец не является единственно возможной. Некоторые специалисты предлагают заливать бетонный черновой пол.

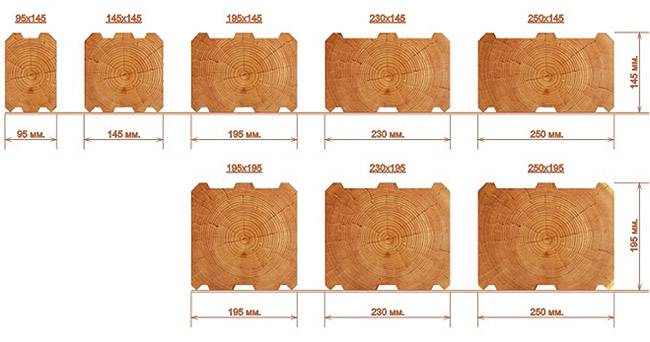

Профилированный материал

Под профилированным брусом производитель понимает пиломатериал строгой геометрической формы. Сырьем служит ель, сосна, лиственница, реже кедр. Такое сочетание формы и происхождения позволяет получить множество преимуществ:

- материал изготавливают из бревна, простроганного с 4 сторон. Он сохраняет все достоинства древесины: способность регулировать микроклимат, выводит влагу и так далее;

- брус сохраняет все выдающие теплоизоляционные свойства дерева;

- древесину высушивают в специальных сушильных камерах. В продажу изготовитель передает сухое дерево с влажностью не более 20%, что позволяет избавиться от длительной – не менее 5 лет, усадки здания или бани;

- материал отличается не только четкой формой, но и наличием вертикальных пропилов, посадочных чашек, специальных пазов для закрепления утеплителя, что минимизирует количество холодовых мостов и щелей;

- по тем же причинам значительно облегчается сборка, так как пазы и выступы позволяют безошибочно соединять элементы. На фото – домокомплекты с завода из профилированного бруса.

Кому и как сбывать готовую продукцию

При организации производства важно продумать про сбыт продукции. Первый шаг для привлечения покупателей – реклама

На начальном этапе на нее придется потратить до 150 тыс. рублей

Особое внимание надо обратить на оптовых покупателей. Им стоит сделать заметные скидки

Вначале деятельности приоритет надо отдать не прибыли, а привлечению клиентов. Хорошо, если удастся договориться с крупными, специализированными супермаркетами. Им предлагаются профилированные брусья и домокомплекты по разным проектам (на заказ). В дальнейшем можно подумать о выставочном павильоне и собственной торговой площадке.

При правильной организации производство брусовых домов может стать прибыльным бизнесом. Практика показывает, что при объеме производства порядка 300 м3/месяц, можно выйти на прибыль 3,4-3,7 млн. руб. Средняя окупаемость капитальных затрат составляет 14-16 месяцев. Рекомендуем посмотреть существующих производителей домокомплектов и произвести конкурентную разведку.

30.12.2019

Разновидность деревянных домов и их характеристики

- Каркасные деревянные дома;

- Дома из оцилиндрованного бревна;

- Деревянные дома из профилированного клееного бруса;

- Бревенчатые деревянные дома ручной сборки.

Деревянные каркасные дома, как правило, самые дешевые и при этом достаточно теплые, но они уступают домам из бревна и бруса по комфортности и экологичности за счет присутствия в стенах синтетических материалов.

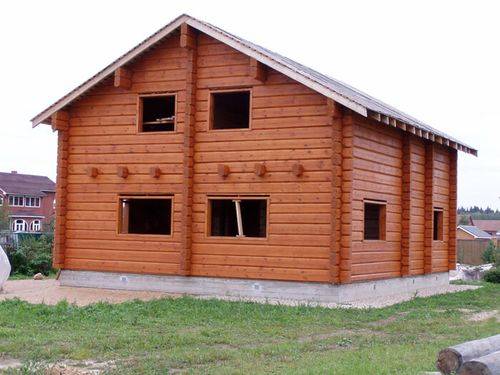

Дома из оцилиндрованного бревна как правило дороже каркасных на 10-15% и обладают всеми преимуществами дерева, как экологического строительного материала. При этом самые трудоемкие процессы, связанные с возведением дома из бревна переносятся со стройплощадки на производство. А сама технология монтажа определяется еще на этапе проектирования дома. В Европе дома, построенные из оцилиндрованного бревна, считаются самыми престижными.

Дома построенные из бруса относительно недороги и быстро возводятся. Но у них есть один недостаток – отсутствие теплового замка. Из-за этого такой дом очень не просто утеплить и коэффициент продувания у такого дома будет выше, чем у дома построенного из бревна. Поэтому чтобы уменьшить теплопотери применяют дополнительное утепление с помощью обшивки евровагонкой, сайдингом или другим материалом. Несмотря на это, дом из бруса очень хорошо зарекомендовал себя в условиях нашего климата. Ведь дерево само по себе отличается очень низкой теплопроводностью. Деревянная стена в 20 сантиметров, эквивалентна по теплосбережению кирпичной, толщиной в 1,05 метра.

Стоимость деревянного дома построенного из клееного бруса обойдется клиенту от 20 000 руб./м3, из профилированного бруса – от 11 000 руб./м3, из оцилиндрованного бревна – от 6 000 руб./м3.

Сегодня успех строительной фирмы зависит не только от качества построенного дома, но от того комплекса строительных услуг, которые фирма оказывает клиенту. Например, некоторые клиенты не хотят утруждать себя такими сложными моментами как поиск участка для строительства, подведение инженерных систем, благоустройство территории и т.д. Таким людям проще купить объект «под ключ», который сразу готов к проживанию. В этой связи некоторые строительные фирмы развивают девелоперское направление бизнеса строя целые публичные поселки из деревянных домов.

Но это скорее вопрос на перспективу, так как для начинающих фирм более важны вопросы регистрации деятельности, поиска персонала, оборудования, сырья и материалов для строительства, ну и самих заказчиков.

Что включают в себя домокомплекты из бруса

В базовый состав обычно включены следующие элементы:

- Внешние стены дома;

- Внутренние несущие перегородки;

- Элементы кровельной системы – матицы, мауэрлаты и коньковые балки;

- Сопроводительная документация, включающая карту поэтапной сборки.

В расширенную версию могут быть включены такие материалы:

При выборе готового домокомплекта вам удастся избежать большинства огрехов, которые встречаются в строительстве деревянных домов. Профилированный брус практически не подвержен усадке и обеспечивает плотность соединений, в особенности, если конопачение выполнено в соответствии со стандартами.

Производство домокомплектов включает типовые сечения для профилированного бруса: 145х140, 190х140 и 210х140 мм, где первая цифра это ширина, а вторая высота.

В доме из профилированного бруса обеспечивается естественный воздухообмен, что обуславливает в нем приятное времяпровождение. По своим теплоизоляционным свойствам дом из такого материала ничуть не уступает своим аналогам, а со временем даже превосходит их ввиду высыхания последних и образования продольных трещин на брусьях из цельнокатаной древесины.

Исходя из полученной информации, можно сделать вывод, что при строительстве дома рациональнее использовать готовые домокомплекты, они обеспечат надежность постройки и позволят улучшить теплоизоляционные качества дома. Кроме того, большое количество разнообразных схем и проектов позволят даже тонкому эстету выбрать конструкцию, отвечающую его высоким требованиям.

Как выбрать качественный домокомплект?

Древесина для изготовления бруса должна иметь минимальную влажность.

Есть ряд рекомендации, которые помогут не оплошать в выборе действительно качественной древесины. Поэтому, в первую очередь, стоит определиться с сортом дерева. Самыми популярными сегодня считаются хвойные породы, в том числе и кедр. Их эксплуатационные свойства показывают наилучшие показатели. Но тут стоит отметить небольшой нюанс. Если дом будет строиться в слишком жаркой климатической зоне, то сосну лучше не брать. Дело в том, что при значительном нагревании, она начинает выделять смолы, которые в большом количестве могут даже нанести вред здоровью.

Древесина должна иметь влажность не более 15%, а еще лучше 10%. Таким образом, усадка дома не будет занимать долгое время. К тому же, этот процесс не редко приводит к деформациям стен, так как испарение большого количества влаги пагубно влияет на структуру дерева. А на производстве бракованные элементы сразу же удаляют.

Необходимо внимательно осмотреть материал на наличие трещин, которые негативно влияют на прочностные характеристики. Если таковые присутствуют, то значит брус пересушили или древесина слишком старая.

Во-первых, стоимость его несколько ниже своего собрата. Ну, а во-вторых, внешний вид или прочность у них практически одинаковы. Поэтому, зачем платить больше?

https://www.youtube.com/watch?v=beDhD9YDXZA

Кроме того, не лишним будет навести и справки о фирме производителе. Для этого можно почитать отзывы на интернет-форумах. Кстати, хорошо обратиться в то же место, где могли осуществлять заказ родственники или знакомые. Они помогут сориентироваться по ценам и укажут на плюсы и возможные минусы компании.

Как минимизировать усадку?

Современные инженерные методы, включающие в себя обустройство массивного и устойчивого фундамента и использование наиболее рациональных технологий соединения строительного материала, позволяют контролировать механический аспект усадки.

Полностью избежать деформации в процессе естественного аспекта усадки невозможно, но существуют способы, с помощью которых можно значительно минимизировать ее ущерб:

Величина усадки бруса.

- Использование максимально качественного материала. Ранее уже отмечалось, что профилированный брус является лучшим материалом для строительства бань, потому что обладает неоспоримыми плюсами по сравнению с другими материалами. Сооружения, возведенные из профилированного бруса, представляют собой отличный конструктивный вариант. Четкая, ровная форма профилированных брусьев позволяет им плотно и жестко прилегать друг к другу. Крепкое сцепление обеспечивается благодаря шипам, сечению профиля и пазам. Одним из наиболее востребованных вариантов в строительстве бань является профилированный брус с двумя шипами. Подобная конструкция позволяет получить внутри помещения ровные стены, а снаружи — образовать блок-хаус. Минимизация усадки обеспечивается благодаря профилю, полностью исключающему зазоры и щели. Профилированный брус камерной сушки обеспечивает минимизацию ущерба от усадки до 50% в сравнении с использованием заготовок естественной влажности.

- Сборка бани из профилированного бруса должна строго соответствовать технологии. Плотность пригнанных друг к другу отдельных элементов и качественное заполнение зазоров между ними позволяют уменьшить изменение линейных размеров.

- Защита оконных и дверных проемов от усадки при возведении бани. С этой целью в верхней части проемов оставляются специальные зазоры в 0,3-0,4 см, а в боковые части врезаются вертикальные бруски-ройки.

- Защита от температурных колебаний и осадков наиболее уязвимых частей сруба. К таким частям относятся торцы брусьев из профиля. Их сохранность можно обеспечить с помощью обработки защитными составами либо использования специальных дощатых накладок.

- Правильный выбор времени для возведения постройки. Большую роль для усадки бани из профилированного бруса играет влажность воздуха: чем она меньше, тем меньшее количество времени понадобится для окончательной усадки сооружения. Именно этим фактором объясняется прямая зависимость величины усадки от времени года. Многие предпочитают возводить баню зимой, потому что зимой усадка минимальна из-за отсутствия движения соков в профилированном брусе.

- Использование межвенцового утеплителя. Именно этот материал является незаменимым средством в снижении усадки. При выборе межвенцового утеплителя для бани из профилированного бруса следует отдавать предпочтение тому, который не пропускает через себя влагу, однако при этом и не накапливает ее. Подобными качествами обладают только с капиллярной структурой волокон материалы (к примеру, мох, джут, лен). Синтетические утеплители всегда накапливают влагу, что приводит к усилению деформации сруба, а также способствует гниению бруса.

Использование вышеперечисленных мер поможет значительно снизить усадочный эффект, однако полностью проблему усадки не решит. Именно поэтому баня, построенная из качественного, хорошо просушенного профильного бруса с использованием правильной технологии возведения, также должна выстояться перед началом отделочных работ.

«Финский» домокомплект

Традиционно финская технология подразумевает высокое качество продукции с использованием натуральных, экологичных материалов. Панели и щиты изготавливаются на основе древесины, базальтового утеплителя или эковаты для внутренних слоев панели. Для наружного слоя утепления может применяться пенополистирол.

Традиционно финская технология подразумевает высокое качество продукции с использованием натуральных, экологичных материалов. Панели и щиты изготавливаются на основе древесины, базальтового утеплителя или эковаты для внутренних слоев панели. Для наружного слоя утепления может применяться пенополистирол.

Стандартная стеновая панель устроена по схеме:

- Наружная плита − изготовлена из ОСП− Ориентировано – Стружечной плиты OSB -3. Толщина −15 мм. Плита имеет хорошую жесткость, влагостойкость. Хорошо обрабатывается.

- Базальтовый утеплитель – IsoBox-Inside. Толщина слоя −150 мм. Базальтовый утеплитель не токсичен, долговечен, имеет хорошие звукоизоляционные и теплоизоляционные свойства. Не горит.

- Мембрана пароизоляционная − Tyvek предназначена для ветрозащиты, пароизоляции и гидроизоляции стен и кровли. Предотвращает скапливание конденсата.

- Внутренняя плита – гипсо-стружечная плита толщиной −10 мм. Состоит из 15% древесной стружки, 2% воды и 83% гипса.

- Стойка каркаса – изготовлена из сухой строганной доски 45 * 145 мм. Крепится между внутренней и наружной панелями шагом 400−500 мм. Служит для придания жесткости каркасу.

- Торцевой брус – все панели по периметру зашиваются брусом. В проемы окон и дверей с торца также ставятся бруски для крепления к ним сопрягающихся деталей.

Для усиления тепловой защиты и декоративной отделки, к наружной стене может крепиться листовой пенополистирол ПСБ-25Ф. Поверх него – декоративная фасадная штукатурка. Между фасадным листом и утеплителем устанавливается вертикальная обрешетка для вентиляции фасада.

Для усиления тепловой защиты и декоративной отделки, к наружной стене может крепиться листовой пенополистирол ПСБ-25Ф. Поверх него – декоративная фасадная штукатурка. Между фасадным листом и утеплителем устанавливается вертикальная обрешетка для вентиляции фасада.

- Панели внутренних перегородок имеют аналогичное строение, но толщина слоя уплотнителя –100 мм. Отсутствует пароизоляционная мембрана.

- Цокольные панели с обеих сторон закрыты цементно-стружечной плитой толщиной –16 мм. Плита экологически безопасна, не горит, имеет малую звукопроводимость. Обладает высокой прочностью.

- Толщина слоя уплотнителя −200 мм.

- Панели перекрытия – обе стороны изготовлены из цементно-стружечной плиты толщиной –20 мм. Толщина утеплителя –100 мм.

- Панель крыши – имеет более сложную конструкцию:

- Внутренняя плита – гипсо-стружечная, толщиной 10 мм.

- Пароизоляционная мембрана.

- Стропила.

- Обрешетка – из деревянного бруса.

- Базальтовый утеплитель −200 мм.

- Гидроизоляционная мембрана.

- Контробрешетка – из бруса 40*40 мм.

- Кровельное покрытие.

Все элементы домокомплекта изготавливаются на заводе точно по чертежам проекта. В отличие от канадской технологии, в финской нет клеевых соединений. Все слои панелей сшиваются оцинкованными гвоздями и скобами. В панелях присутствует паро и гидроизоляция. Детали из дерева обработаны антисептиками и огнезащитными составами.

Схема бизнеса деревянного строительства

Строительство деревянных домов имеет основу – каркас. Структурные элементы деревянного каркаса: брусья, балки и доски. Каркас играет важную роль в строительстве будущего дома, поскольку берет на себя основную нагрузку на конструкцию. В этой связи нужно внимательно подходить к сооружению фундаментального элемента деревянной конструкции. Перед покрытием каркаса необходимо убедиться в совпадении размеров и форм составляющих компонентов, надежности соединения элементов. Кроме того, конструкцию будущего деревянного дома нужно заполнить теплоизоляционными материалами.

После возведения основы деревянного дома следующим этапом является стеновая обшивка

Здесь важно учитывать качественные характеристики, нюансы и особенности различных облицовочных материалов

Бизнесмену нужно изучить ситуацию на местном рынке, определить уровень конкуренции. Учитывать следует и актуальность данного формата бизнеса в избранном регионе. Необходимо также выявить конкретную целевую аудиторию рассматриваемого бизнес-проекта в определенном населенном пункте или регионе страны, чтобы эффективно организовать проведение стартовых и регулярных маркетинговых и рекламных мероприятий.

Существуют определенные факторы, оказывающие прямое влияние на успешность реализации бизнес-проекта в конкретных регионах страны. Так, предпринимателю следует учитывать планомерное переселение большой части населения из частных домовладений в многоквартирные дома, что оказывает прямое влияние на клиентский поток строительной организации. Кроме того, в отдельных регионах наблюдается строительная монополия, поэтому стоимость лесного строительного материала может быть относительно высокой, что потребует планомерного увеличения текущих расходов компании.

Профилированный брус

При строительстве домов сегодня часто используют профилированный брус – это высокотехнологичный натуральный строительный материал, который очень удобен в строительстве.

Эту разновидность бруса изготавливают из хвойных пород деревьев. Технология изготовления следующая: сначала строгание, потом фрезерование. Во время манипуляций, брусу придается своя форма – она может быть самой разнообразной.

В основном, наружная сторона профилированного бруса обладает выпуклой поверхностью, а внутренняя, которая обращена в дом, — плоской. Но некоторые производители делают брус плоским со всех сторон, либо выпуклым с двух сторон.

Верх и низ профилированного бруса имеет зазубрины в форме паза и шипа – они отображаются зеркально.

Профилированный брус – это очень удачное решение для различных жилых помещений. Из этого материала получаются очень красивые коттеджи и дачные домики, которые совершенно не требуют каких-то дополнительных работ по внешней отделке, благодаря идеально гладкой поверхности материала. Ваша постройка обязательно будет выглядеть аккуратно и мило после того, как брус высохнет в естественных условиях.

Профилированный брус: достоинства

- Профилированный брус относится к стопроцентно натуральному строительному материалу, который не содержит синтетических и химических составляющих.

- Профилированный брус – это цельная древесина, качественно обработанная снаружи.

- Дома из профилированного бруса способны «дышать», так как в этих материалах не задета и не нарушена их естественная структура.

- Благодаря естественной структуре профилированного бруса в доме всегда будет поддерживаться оптимальная влажность и будет легко происходить воздухообмен.

- Профилированный брус придает дому законченный вид – нет необходимости владельцу думать об отделке – это совершенно лишнее, так как вешний вид у такого строения отличный – он аккуратный и очень привлекательный.

- Профилированный брус идеально прилегает друг к другу – это дает отличную теплоизоляцию.

- Дом из бруса не продувается ветром.

- Профилированный брус оберегает дом от возникновения очагов гниения, так как благодаря крепкому сцеплению в пазы не попадает вода от дождя и после таяния снега.

- Дома из профилированного бруса стоят дороже, чем из обычного, но дешевле, чем из клееного. Считается, что профилированный брус в два раза ниже стоит, чем клееный брус.

- Дома, построенные из профилированного бруса очень теплые.

- Чтобы облегчить монтаж здания угловые элементы можно заранее заказать на заводе.

- Профилированный брус дает самую минимальную усадку в отличие от обычного и клееного бруса. Кедр и сосна дают усадку около3,5%, а лиственница – около 4,5 %.

- Здание из профилированного бруса не нуждается в конопатке на стыке брусьев, что обязательно при строительстве дома из бревен.

- Профилированный брус не нуждается в дополнительном утеплителе – достаточно будет уложить джут в пазы.

- Профилированный брус считается самым рациональным решением при строительстве дома, так как в нем отлично сочетается цена и качество, а еще – из него не сложно строить.

Профилированный брус: недостатки

- Отделку дома можно производить только после того, как профилированный брус наберет необходимую для него относительную влажность.

- При высыхании профилированного бруса в нем могут появляться трещины, которые зависят от того, в какое время года возводилась строение. Если дом строился при низкой температуре, то трещин будет мало, к тому же они будут небольшие, а если дом строился при жаркой температуре, то трещин будет больше и они могут быть внушительного размера.

- На общее количество трещин после высыхания профилированного бруса может влиять поперечное его сечение. В связи с тем, что из-за внутренних напряжений, возникающих из-за разной степени усушки, трещины появятся там, где сечение имеет большую площадь.

- Профилированный брус квадратного сечения образует трещины со всех сторон.

- Чтобы контролировать трещины на профилированном брусе, необходимо сделать надпилы – они в дальнейшем зададут линию трещины.

Какие плюсы в использовании домокомплектов

По сравнению с любым аналогичным материалом, закупаемым или изготавливаемым самостоятельно, у таких профилированных брусьев есть ряд достоинств, среди них:

- Возможность сразу составить подробную смету, ведь все материалы уже посчитаны, и расчет стоимости работы будет произвести несложно;

- Минимальное количество отходов;

- Максимальная точность соединительных стыков, обусловлена нумерованной маркировкой каждой отдельной детали;

- Дополнительная наружная и внутренняя отделка не требуется и выполняется лишь из частных пожеланий заказчика;

- Материал имеет относительно небольшой вес, что облегчает процесс сборки.

Проверенные схемы строительства – все домокомплекты собираются исходя из заранее спроектированных и утвержденных в необходимых инстанциях чертежей.

Профилированный брус своими руками

Существует несколько причин, когда застройщик может задуматься об изготовлении профилированного бруса своими силами.

Естественно, на первый план выступает финансовый вопрос, а именно возможность сэкономить довольно приличные средства.

Но следует учитывать, что это оправдано лишь при строительстве больших объектов, например, загородного дома или коттеджа, площадью от 250 м2 и более.

Кроме того, что процесс изготовления бруса нельзя назвать простым, потребуется приобрести или арендовать необходимый инструмент и оборудование, хотя изготовить стапель можно и самостоятельно из подручных средств.

Чем покрасить деревянный дом снаружи и внутри? – здесь больше полезной информации.

Для того чтобы справиться с предстоящей работой нет необходимости приобретать оборудование для каждого этапа – с этим вполне справиться один станок с возможностями:

- производить обработку бруса (или бревна) многопильным способом с четырех сторон одновременно;

- выполнять строгание, шлифование и профилирование бруса;

- изготавливать чаши разных видов для межвенцовых соединений.

Следующая причина зачастую вытекает из первой, а именно: при возведении больших по размеру домов, часто возникает необходимость в использовании материалов нестандартной длины.

Вас заинтересует эта статья – Дом из рубленного бревна, изготовление сруба.

Значительно легче справиться с ситуацией, когда есть достаточные запасы, например, строганного бруса, а для дома необходим профильный: в этом случае можно обойтись использованием фрезы или циркулярной пилы, нарезав с их помощью соответствующие замковые соединения.

Некоторые застройщики иногда занимаются производством бруса, когда есть потребность в конструкциях с большой несущей способностью. В этом случае склеиванием из двух-трех изделий самостоятельно изготавливается брус соответствующего размера. Но как правило, таким способом изготавливаются конструктивные элементы для перекрытий.

Заниматься изготовлением клееного бруса в «домашних» условиях не имеет смысла, прежде всего из-за того, что невозможно обеспечить полноценный процесс, особенно этап склеивания ламелей и их прессования – для этого требуется использовать высокоточное оборудование, стоимость которого может превышать стоимость материал, необходимого для строительства дома.

Профилированный брус производство: технология изготовления

организации собственного предприятия

Также, хоть подобное производство не нуждается в лицензировании, необходимо обратить внимание на документацию, которая содержит требования к профилированному брусу, как к строительному материалу

| 1. ГОСТ 8486-86 | «Пиломатериалы хвойных пород» |

| 2. ГОСТ 8242-88 | «Детали профильные из древесины и древесных материалов для строительства» |

| 3. ГОСТ 24454-80 | «Пиломатериалы хвойных пород. Размеры» |

| 4. ГОСТ 11047-90 | «Детали и изделия деревянные для малоэтажных жилых и общественных зданий» |

Само производство состоит из нескольких технологических этапов, соблюдать которые важно для получения качественной продукции:

Подготовка сырья для изготовления бруса.

Предприятия по изготовлению стройматериалов из древесины покупают в качестве сырья для производства деревья с уже обрезанной кроной и ветками. Чтобы из этих стволов можно было выпиливать профилированный брус, нужно как следует их подготовить. Именно от качества выполнения этого первого этапа и зависит качество всей продукции.

На этапе подготовки стволы «обчищаются» от коры и первых слоев древесины, которые наиболее хрупки и склонны к растрескиванию.

Сушка материала.

После того, как будут удалены все «ненужные» части дерева, будущий стройматериал отправляется на сушку. Именно сухой профилированный брус имеет наилучшие характеристики и наименее склонен к трещинам.

Сушка происходит при помощи специальных сушильных камер, где древесина может находиться от 2 до 4 недель. Такая технология позволяет получить наиболее качественный материал, так как с ее использованием минимизируется риск трещин.

На выходе из сушильной камеры влажность материала должна быть в пределах 18-20%.

Формирование бруса.

Когда дерево уже будет готово к дальнейшей работе с ним, оно отправляется на 4-х сторонний станок, который равномерно и по заданным параметрам формирует брус определенного сечения (100*100, 200*200, 160*180).

Создание профиля.

После формирования четырехсторонней заготовки брус отправляется на следующий станок, на котором уже обрабатываются две стороны вместо четырех. На этом этапе задается определенный профиль – шип-паз или гребенка.

Упаковка готового стройматериала.

Когда будут высечены шипы и пазы, а изделие будет отшлифовано, брус готов к упаковке и транспортировке конечному потребителю.