Методики контроля

Обзор методов

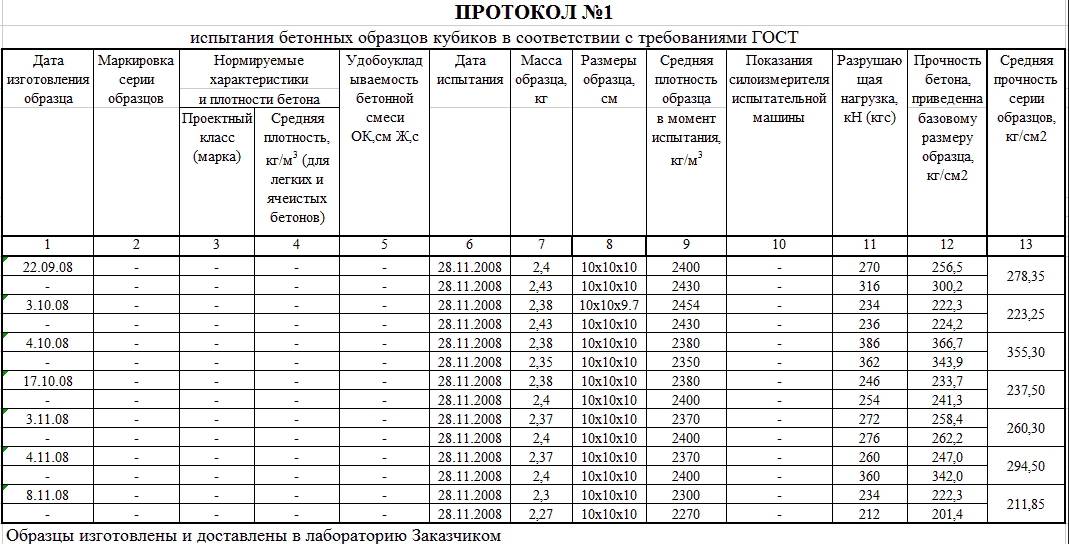

На сегодняшний день прочность определяется по нескольким методам.

Среди них:

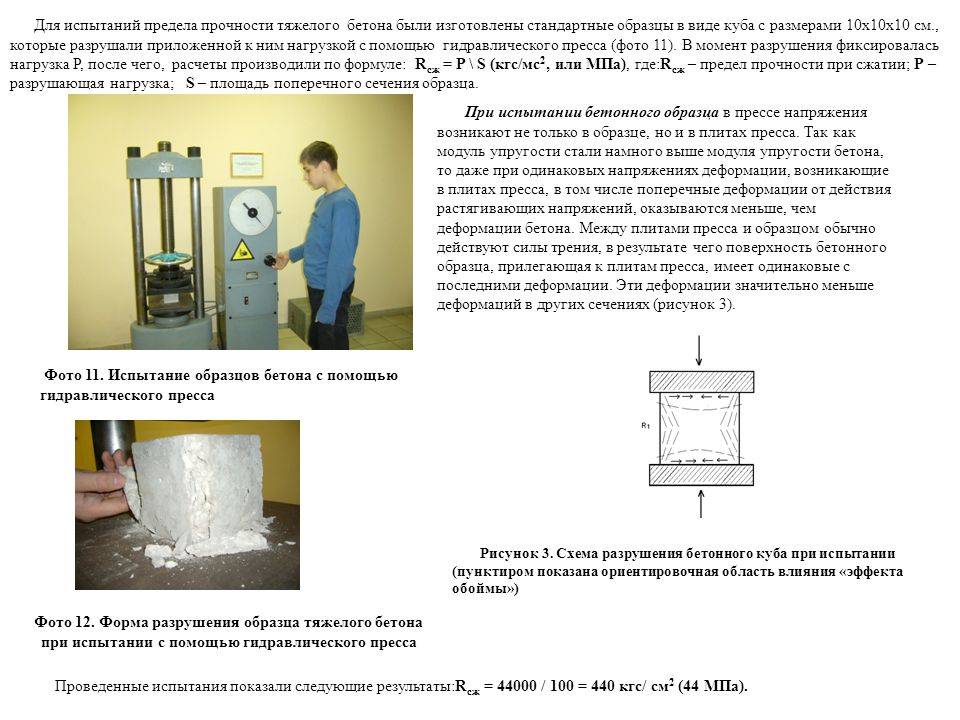

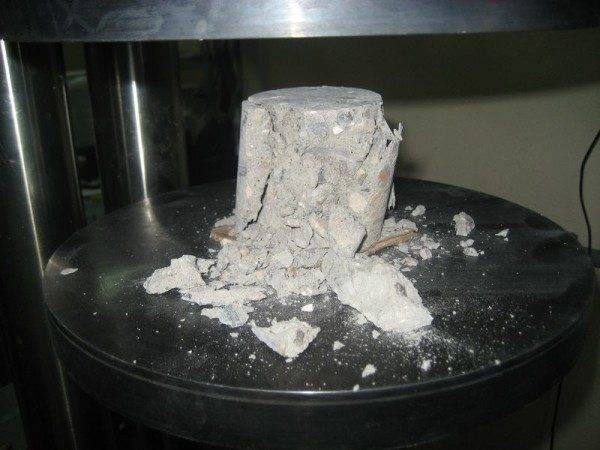

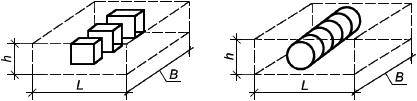

Исследование стандартных образцов. Для этого из раствора с известными пропорциями изготавливаются кубические или цилиндрические фрагменты, которые просушиваются в формах в течение 28 суток. Затем образцы испытываются в специальном прессе, после чего делается вывод об их прочностных характеристиках.

Бетонный цилиндр, разрушенный под прессом

Исследование кернов. Из застывшего бетона вырубается (в последнее время все чаще применяется бурение с использованием алмазных коронок) монолит, который затем подвергается лабораторным тестам. Как и в предыдущем случае, наиболее распространенным является разрушающее испытание под прессом.

Все эти методы могут применяться как в массовом, так и в частном строительстве. Порядок проведения контрольных мероприятий регулируется ГОСТ Р — 53231-2008 «Контроль и оценка прочности бетонов» и рядом других нормативов.

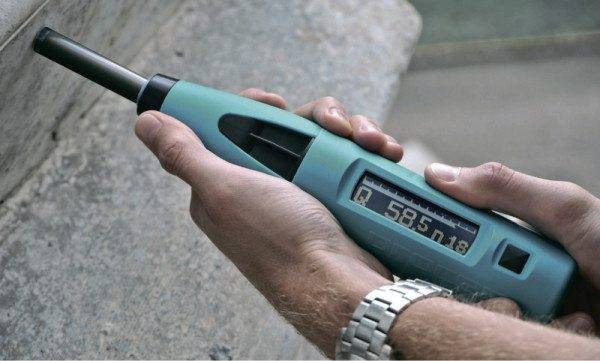

Методы неразрушающего измерения позволяют работать с уже возведенными сооружениями

Изготовление и обработка образцов

Наиболее распространенным методом является испытание кубиков бетона на прочность.

Для этого выполняют такую подготовительную работу:

Отлитые образцы

Из партии раствора отбирают несколько проб бетона, объем которых будет достаточен для изготовления серии образцов нужного размера.

Нормативные документы допускают применение таких контрольных проб:

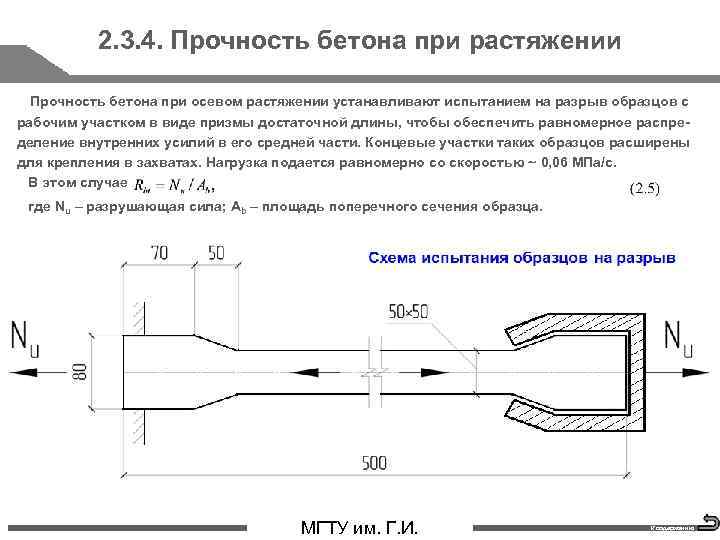

| Вид исследования | Форма образца | Линейные размеры, мм |

| Контроль прочности на сжатие или растяжение | Кубическая | От 100х100 до 300х300 |

| Цилиндрическая | Диаметр от 100 до 300, высота не меньше величины диаметра | |

| Контроль осевого растяжения | Призматическая | От 100х100х400 до 300х300х1200 |

| Цилиндрическая | Диаметр от 100 до 300, высота не меньше двух величин диаметра | |

| Контроль прочности растяжения при изгибе | Призматическая | От 100х100х400 до 300х300х1200 |

- Также допускается выпиливание монолитов из застывшего бетона или выбуривание их с использованием алмазных коронок.

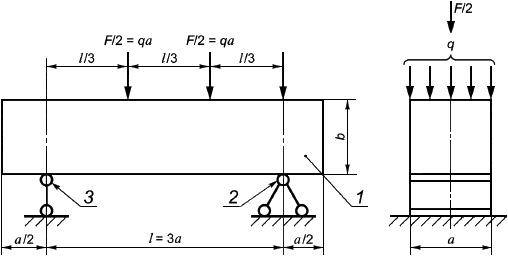

- Извлечение осуществляется без предварительного увлажнения материала, по схемам, утвержденным ГОСТом (приводятся в качестве иллюстраций в статье).

Схемы вырубки монолитов

Инструкция допускает к испытанию образцы, не имеющие видимых дефектов – сколов, трещин, раковин диаметром более 10 мм и т.д.

Разрушающий контроль

Лаборатория испытания бетона на прочность разные формы контроля выполняет по разным технологическим схемам.

Контроль прочности на сжатие проводится так:

- Образец (куб или цилиндр) устанавливаем на нижнюю плиту пресса.

- Верхняя плита постепенно опускается, создавая нагрузку на бетон. Скорость нагружения принимают равной около 0,5 -0,6МПа/с.

- Образец нагружается до тех пор, пока не разрушится. При этом схема раскола должна соответствовать указанной в нормативных документах. В противном случае результат не учитывается, о чем делается соответствующая запись в журнале (также информация может заноситься и в протокол испытания или иной документ).

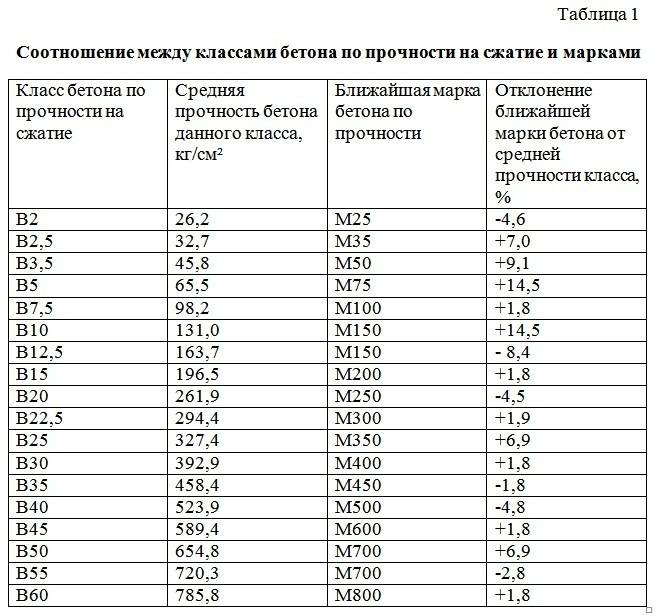

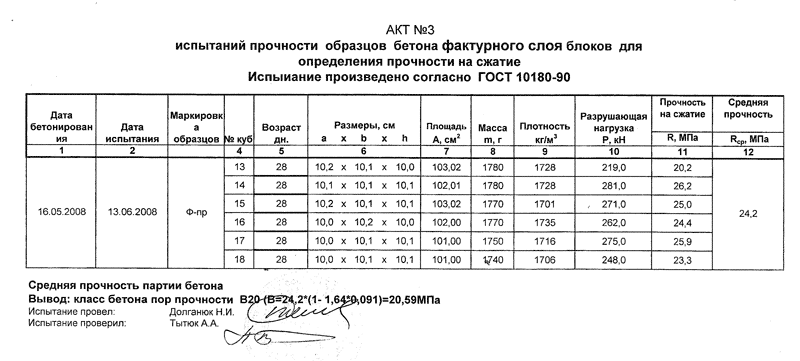

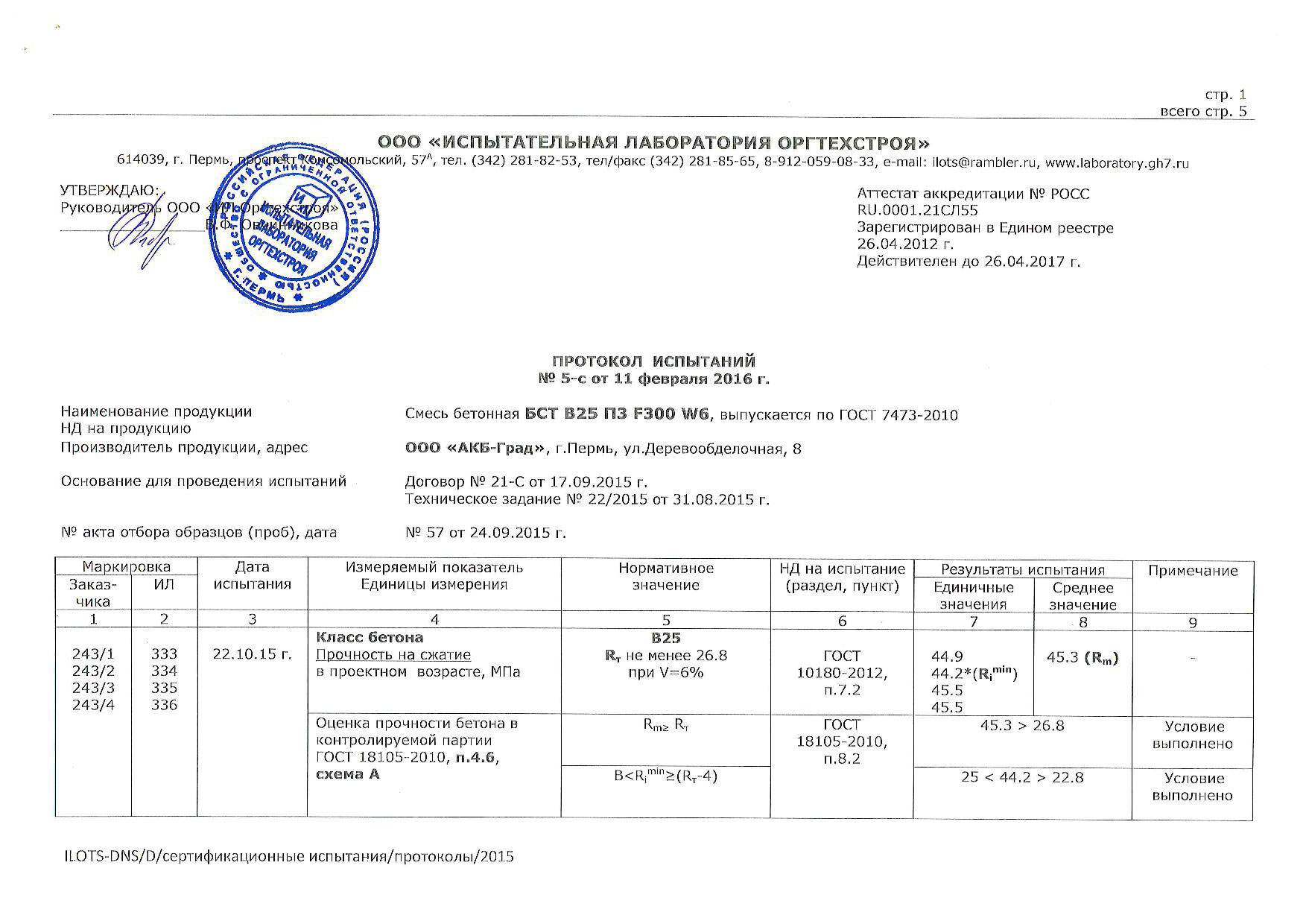

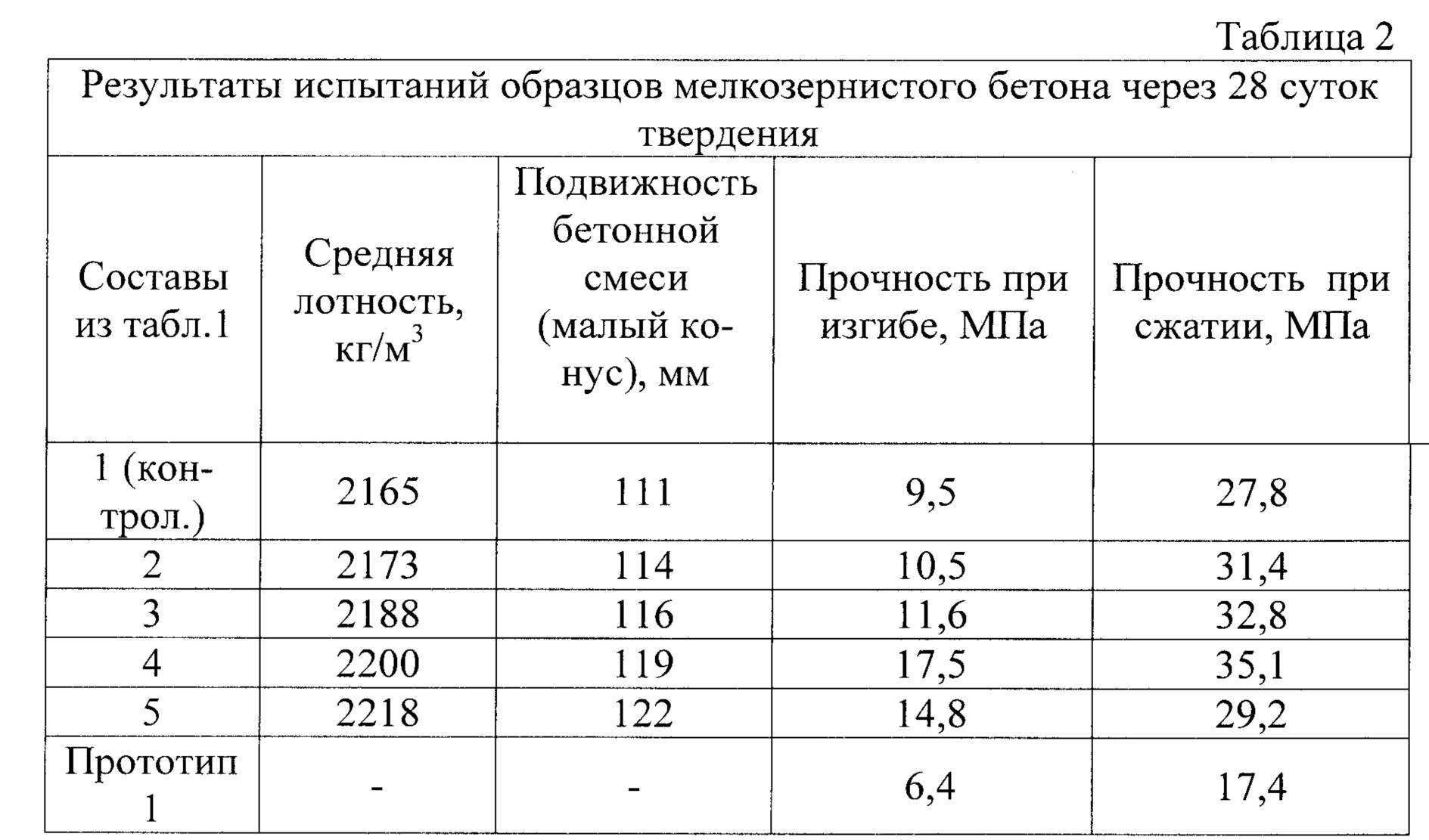

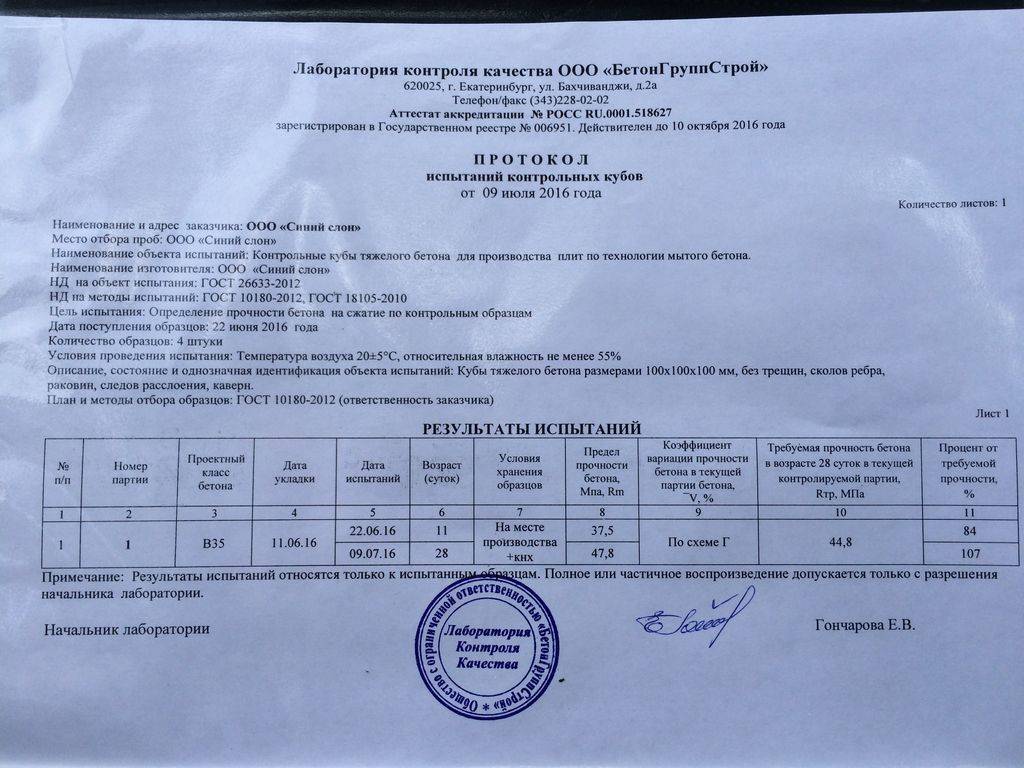

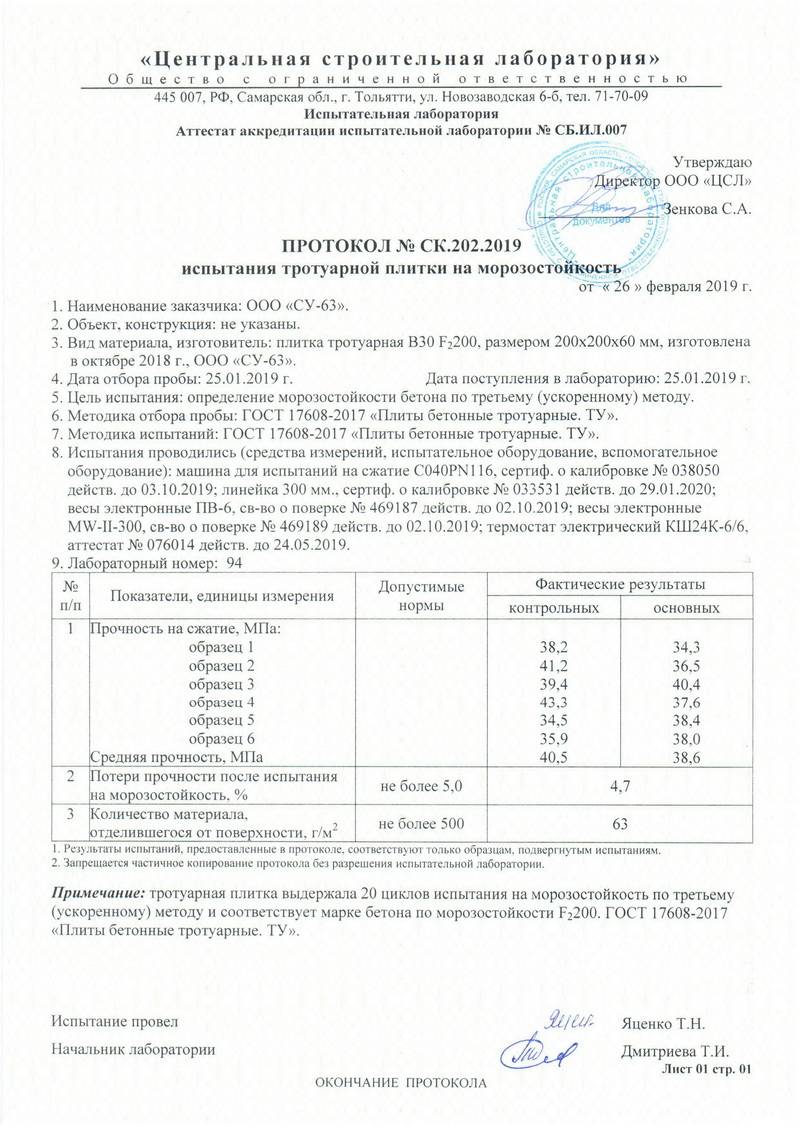

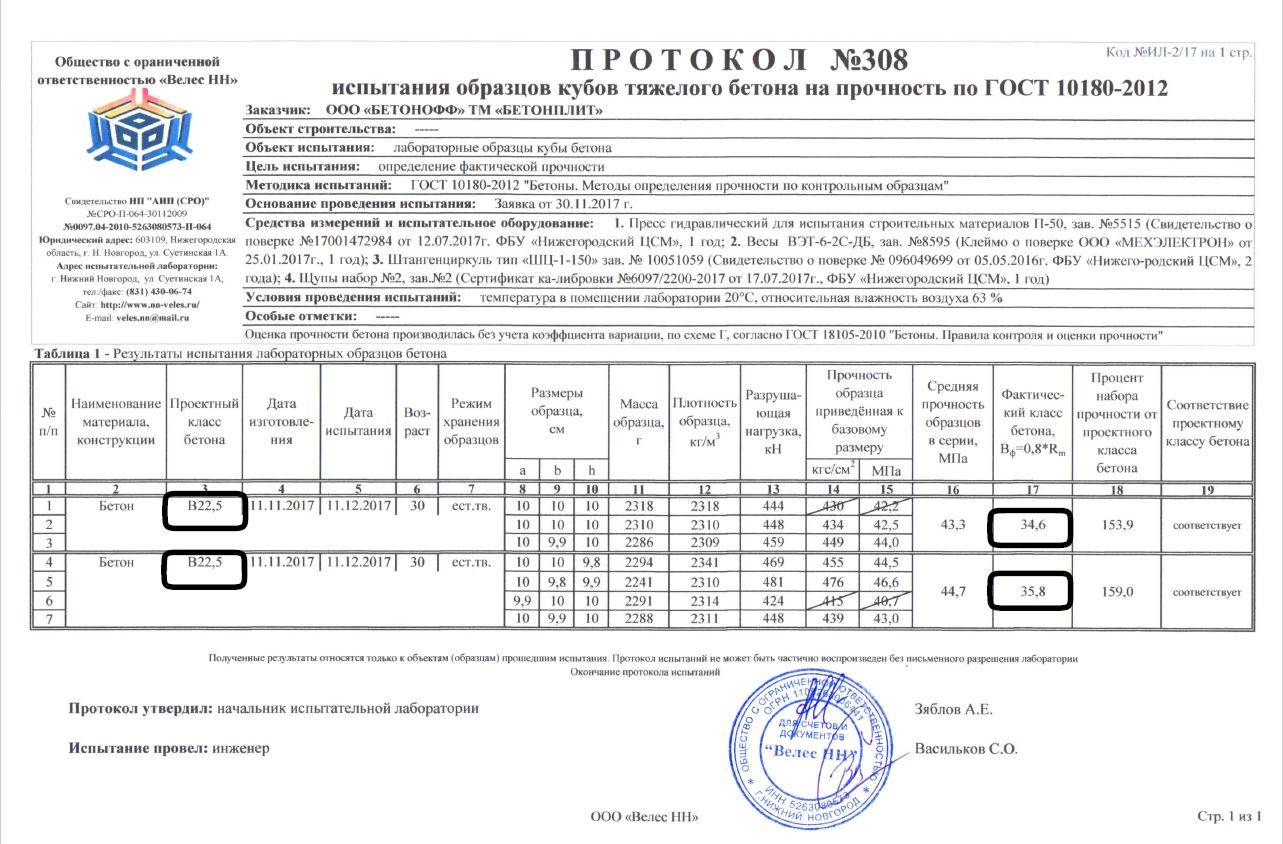

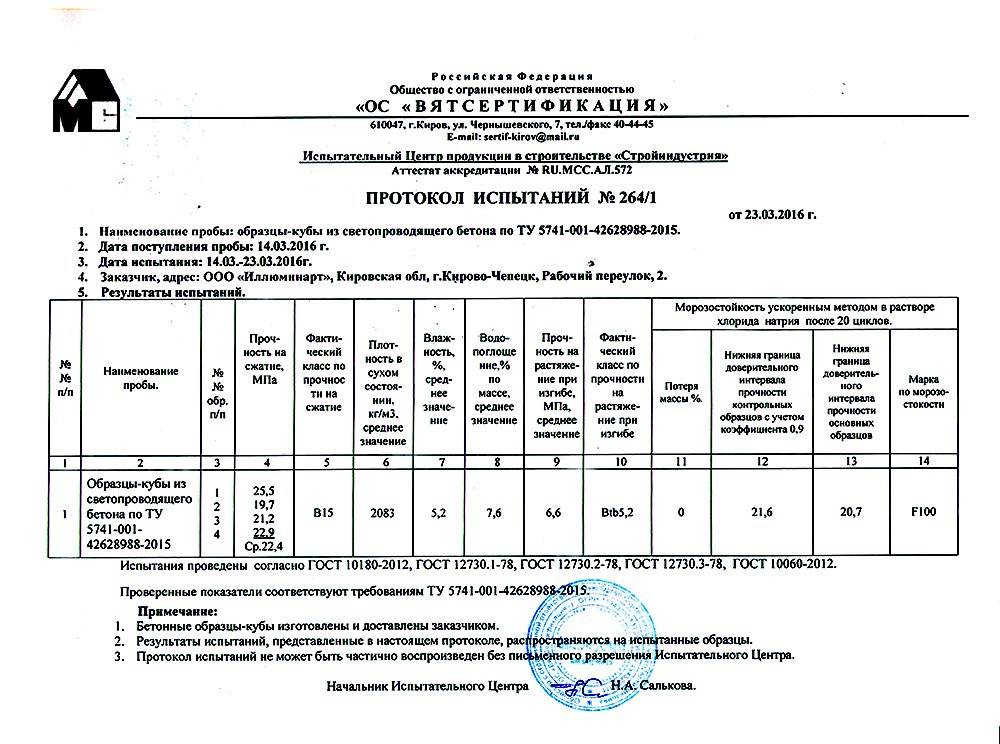

Протокол испытаний бетона на прочность класса В20: образец оформления

Контроль растяжения на изгибе выполняется иначе:

- Вытянутую призму укладываем в горизонтальном положении в испытательную машину.

- На центральную часть призмы оказываем давление со скоростью нарастания нагрузки около 0,5 МПа/с.

- Для учета образца в ходе контроля необходимо, чтобы линия разрушения прошла в средней части пробы, причем разлом был наклонен не более чем на 15 от вертикальной оси.

Воздействие на призму при изгибающей нагрузке

На основании полученных данных высчитывается прочность бетона. Достаточная точность определения согласно ГОСТу составляет 0,1МПа.

В принципе, при наличии доступа к прессу с прибором для контроля нагрузки оценить прочность образца можно и своими руками.

К примеру, устойчивость на сжатие вычисляется по следующей формуле:

R = (F/A) * K, где

- R – искомая величина прочности.

- F – разрушающее усилие в Ньютонах.

- A – площадь образца, мм2.

- K – коэффициент поправки для учета влажности пористых и ячеистых материалов.

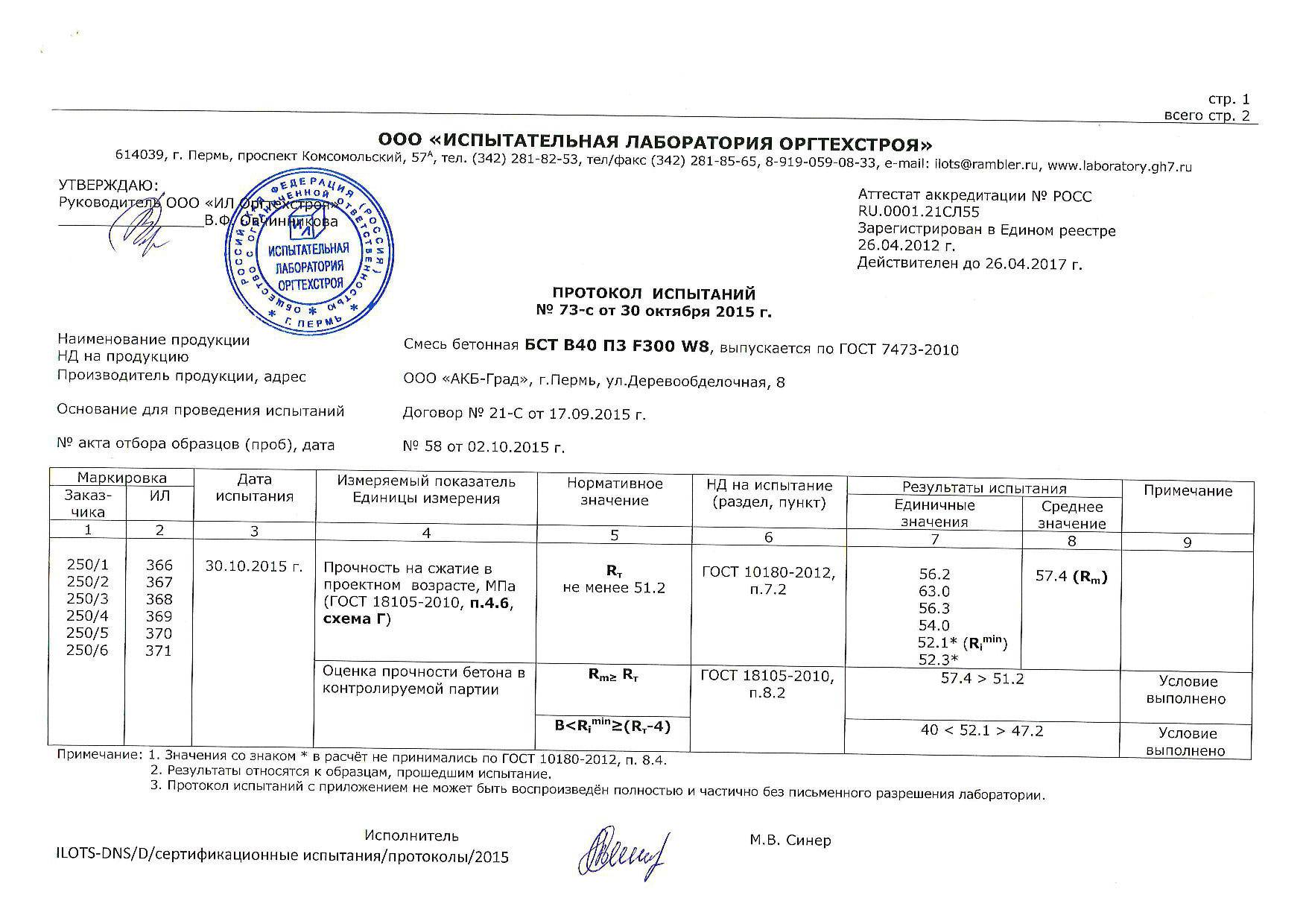

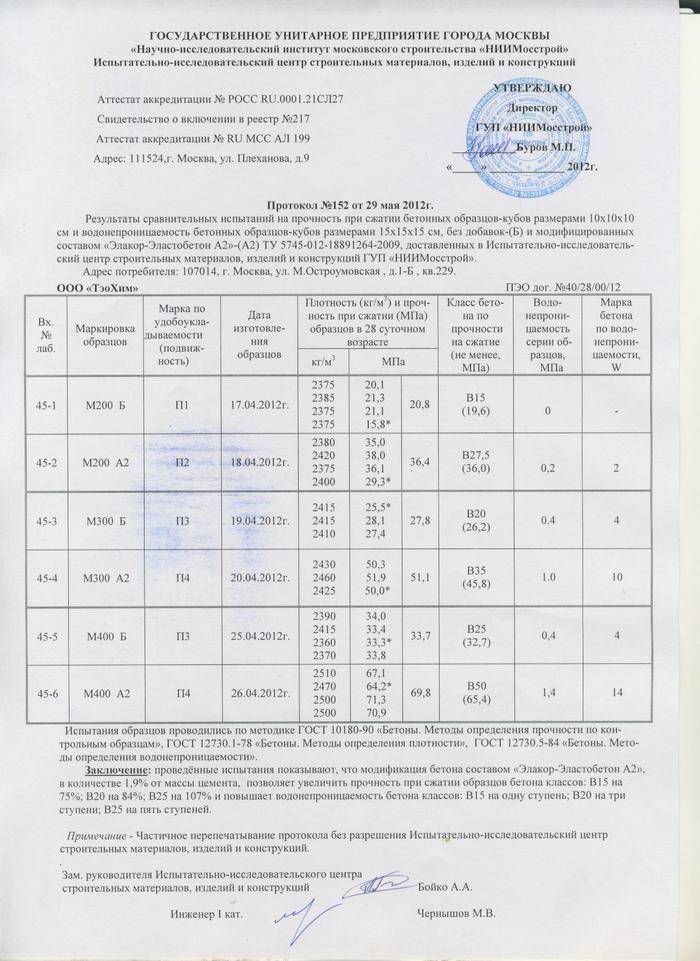

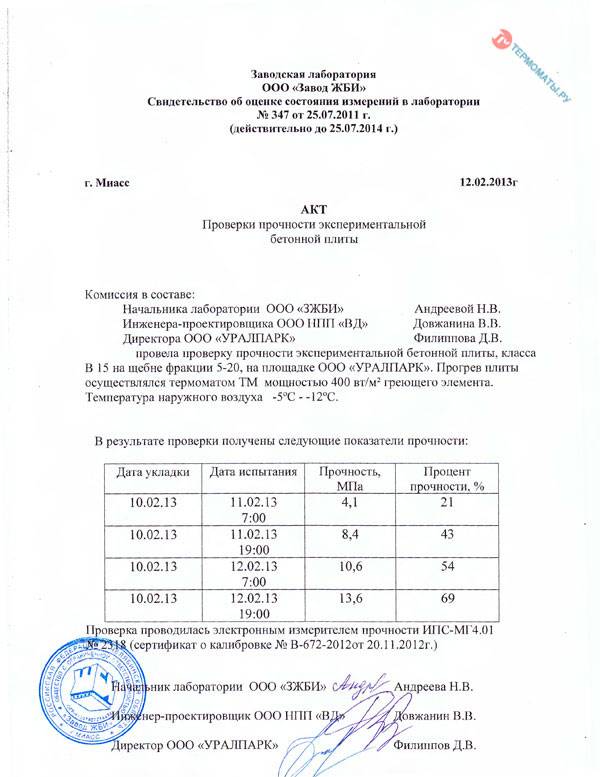

Протокол лабораторных испытаний бетона

В испытаниях моделируются особые условия, которые должны выдержать оборудование, техника, и пр. объекты, подвергшиеся тестированию. Вся процедура фиксируется в протоколе. После этого протокол подписывается членами комиссии или ответственным сотрудником (руководителем организации).

Показатель, при котором произойдёт разрушение, является искомым значением. Зачастую, бетон не смешивается на месте, а приобретается со специализированного завода. Допустим, Вы заказали некоторое количество марки М300 на объект и получили необходимый объём.

Первое условие – это расстояние минимум в 3 сантиметра между точками проведения испытаний, а также 5 сантиметров до края конструкции. Так вы избавите себя от дополнительных расчетов погрешности и влияния, а также сможете получить максимально точные данные. Возведение жилых зданий, коммерческих, хозяйственных и промышленных сооружений строго регламентируется и контролиру …

Процедура тестирования прочности бетонных кубов

Понадобится:

Машина для испытания на сжатие испытательный лабораторный пресс

Подготовка конкретного кубического образца

Пропорция и материал для изготовления этих образцов для испытаний взяты из того же бетона, который используется в строительстве объекта в полевых условиях.

Образчик для изготовления кубов бетона

Необходимо 6 образцов кубов 15 * 15 см

Смешивание бетона для испытания куба

Смешайте бетон вручную или в лабораторном смесителе

Ручное смешивание

- Смешайте цемент и мелкий заполнитель на водонепроницаемой неабсорбирующей платформе, пока смесь не будет тщательно смешана и не приобретет однородный цвет.

- Добавьте грубый заполнитель и смешайте с цементом и мелким заполнителем, пока грубый заполнитель не будет равномерно распределен по всей партии.

- Добавьте воду и перемешивайте, пока бетон не станет однородным и не приобретет желаемой консистенции.

Подготовка кубов для теста

- Почистить бугры и нанести масло

- Залить бетон в формы слоями толщиной около 5 см.

- Уплотните каждый слой, используя не менее 35 ударов на слой, используя трамбующий предмет

- Выровняйте верхнюю поверхность, выровняйте ее шпателем

Образцы для испытаний хранятся на влажном воздухе в течение 24 часов, и по истечении этого периода образцы помечаются, удаляются из форм и хранятся в чистой пресной воде до вынимания перед испытанием.

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

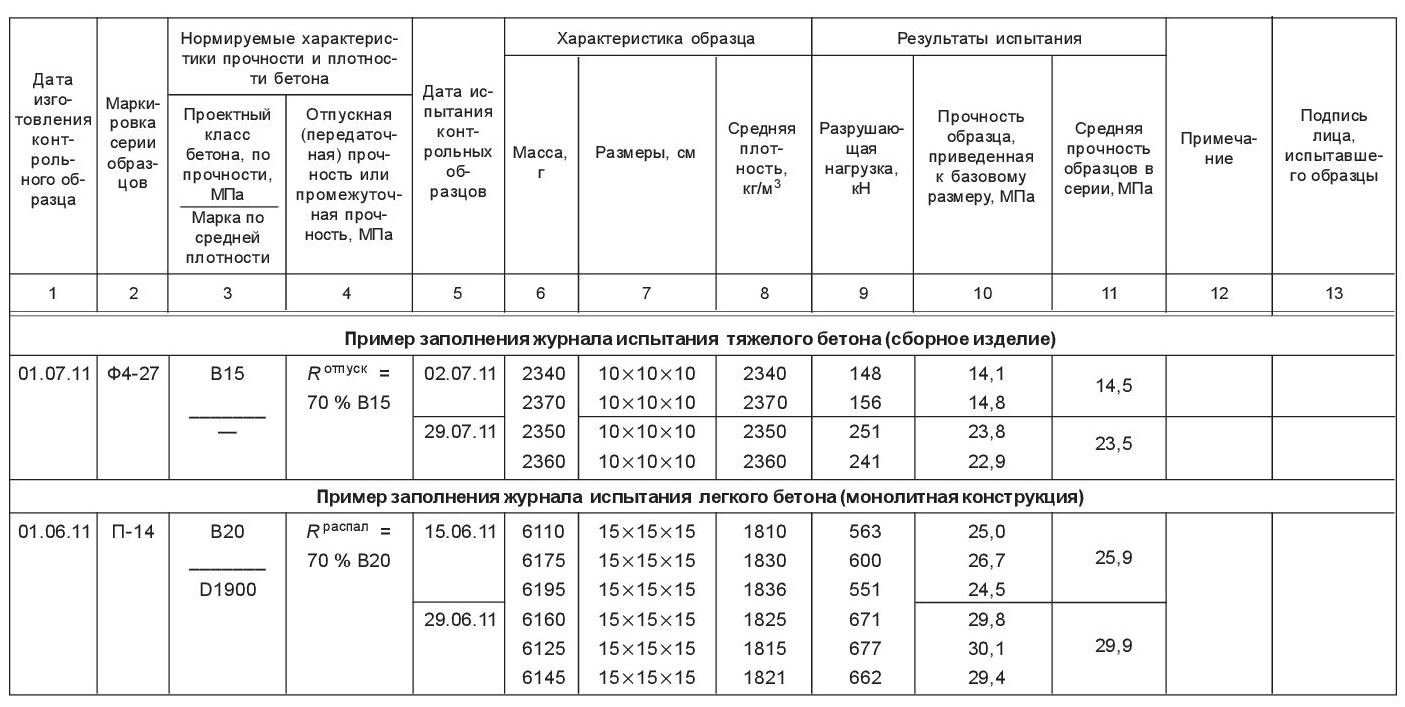

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

При испытаниях методом отрыва на поверхность монолита приклеивают эпоксидным составом стальной диск. Затем специальным устройством (ПОС-50МГ4, ГПНВ-5, ПИВ и другими) отрывают его вместе с фрагментом конструкции. Полученная величина усилия переводится с помощью формул в искомый показатель.

При отрыве со скалыванием прибор крепится не к диску, а в полость бетона. В пробуренные шпуры вкладывают лепестковые анкеры, затем извлекают часть материала, фиксируют разрушающее усилие. Для определения марочной характеристики применяют переводные коэффициенты.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

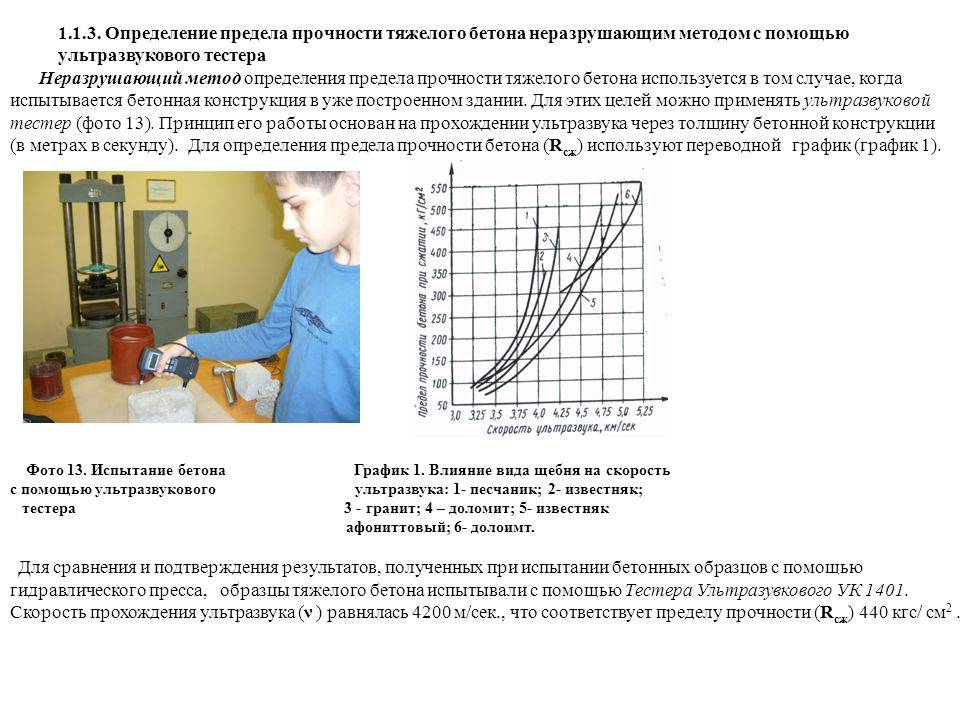

При ультразвуковом методе определения прочности бетона сравнивают скорость распространения продольных волн в готовой конструкции и эталонном образце. Прибор УГВ-1 устанавливают на ровную поверхность без повреждений. Прозванивают участки согласно программе испытаний.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

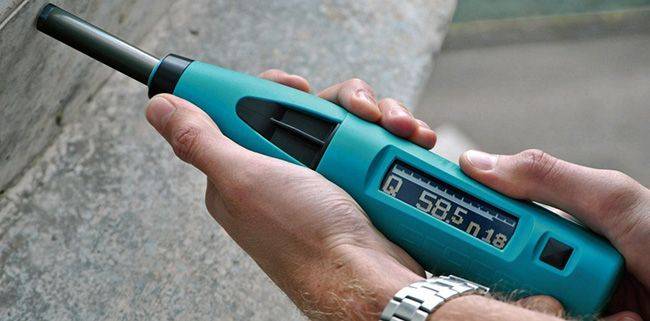

При определении прочности методом ударного импульса используют энергию удара металлического бойка сферической формы о поверхность бетона. Пьезоэлектрическое или магнитострикционное устройство преобразует ее в электрический импульс, амплитуда и время которого функционально связаны с прочностью бетона.

Прибор компактен, прост в применении, выдает результаты в удобном виде — единицах измерения нужной характеристики.

При определении методом обратного отскока прибор — склерометр — фиксирует величину обратного движения бойка после удара о поверхность конструкции или прижатой к ней металлической пластины. Таким образом устанавливается твердость материала, связанная с прочностью функциональной зависимостью.

Метод пластических деформаций предполагает измерение на бетоне размеров следа после удара металлическим шариком и сравнение его с эталонным отпечатком. Способ разработан давно. Наиболее часто на практике используется молоток Кашкарова, в корпус которого вставляют сменный стальной стержень с известными характеристиками.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

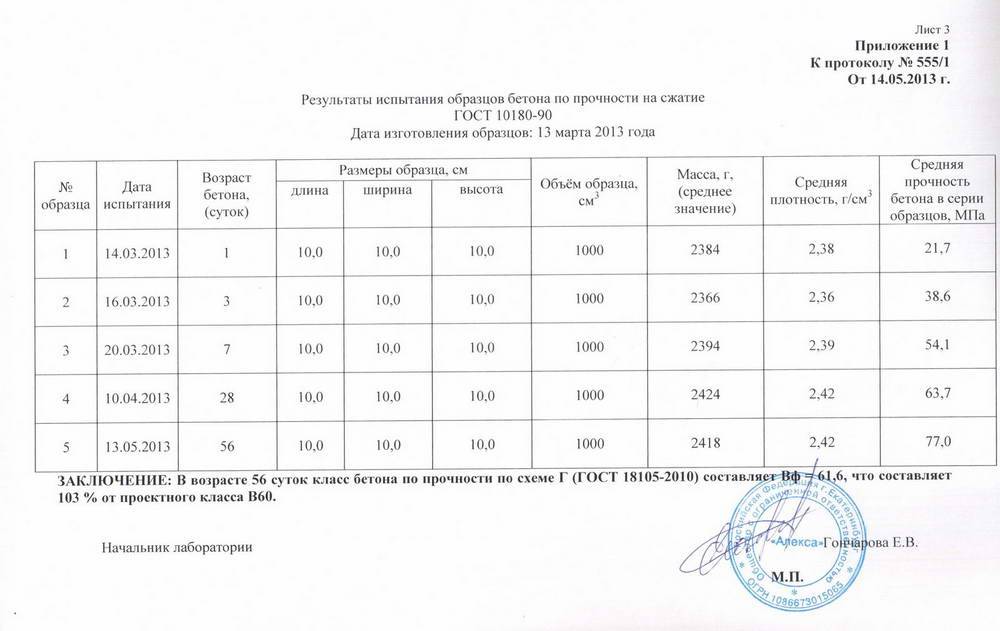

Протокол испытания бетона на 7 сутки образец

Главная / Про Бетон / Протокол испытания бетона на 7 сутки образец

Проверить качество бетонной смеси можно с помощью серии специальных испытаний, позволяющих определить ее соответствие необходимым нормам. Самым частым испытанием становится определение прочности бетона на сжатие. Дополнительно проверяются иные бетонные характеристики. Все результаты фиксируются в протоколе испытания бетона.

Проходят проверку бетонного раствора специальные образцы. Таким образом во время постройки здания, конструкции контролируется качество бетона. Испытывают бетон заводского и собственного производства.

Сооружения, бетон которых проходит проверку на прочность:

- фундамент;

- колоны, столбы;

- перекрытий;

- стен;

- балок;

- сборных сооружений из бетона, железобетона.

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

Неудовлетворительные разрушения образцов-цилиндров. Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту — 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм — сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования — 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П — подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 — один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле. Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Как определяется?

Для определений характеристики бетона применяется пресс, с помощью которого проводится испытание на сжатие.

Определить прочность бетона можно в лабораторных условиях. Для проведения понадобится пресс и другие средства для механического воздействия на отобранные образцы. Чаще всего испытания бетона на прочность проводятся комплексно и результат делается на основании нескольких методов. Распалубочная прочность бетона позволяет перемещать не полностью застывшие объекты внутри предприятия. Достижение изделием необходимых характеристик сопровождается контролем. При этом измеряется относительная влажность бетона. Проверка предусматривает использовать измеритель влажности — влагомер.

Ориентировочно определит прочность (Рб) можно по формуле, для которой нужно знать марку цемента (Rц) и цементно-водное соотношение (Ц/В). Используемый коэффициент А при нормальном качестве заполнителя равен 0,6. Формула выглядит таким образом:

Rb = А*Rц*(Ц/В-0,5).

Неразрушающие методы

Механические

ГОСТ 22690–2015 предусматривает такую классификацию способов проверки:

- Методом упругого отскока. Учитывается связь бетонного изделия со значением отскакивания бойка от исследуемой поверхности.

- Пластическая деформация. Для измерения прочности изучают глубину и диаметр углубления, образованного при ударе с использованием специального молотка. Определяется поверхностная твердость стройматериала.

- Ударный импульс. Сила удара соотносится с видоизменениями бетонной поверхности, что помогает для измерения прочности.

или cкачать в PDF (514.4 KB)

Зимнее строительство может привести к замерзанию рабочего материала, поэтому применяются присадки для смеси.

Строительство зимой предусматривает замерзание изделия. Критическая прочность бетона показывает минимальное значение показателя, при котором замораживание не приведет к потере прочностных и других характеристик. Если изделие не достигает этого показателя и замерзает, то это разрушит его. Чтобы предотвратить этот процесс и повысить морозоустойчивость можно добавить присадки для бетона.

Физические

Динамическая прочность бетона обозначает способность выдерживать условие длительных нагрузок с прогрессивной динамикой. Основными способами физических проверок являются такие:

- Импульсные. Самым популярным является ультразвуковое испытание, которое основывается на скорости передачи волн по бетонному объекту. Прибор имеет УЗ-датчики, которые помогают определить показатель.

- Радиоизотопные. С помощью радиоактивных изотопов определяется плотность стройматериала, а подготовленные зависимости помогут определить прочность ячеистых бетонных изделий.

Разрушающие методы

СНИПом предусмотрено обязательное применение подобных методов исследования. Испытания проводятся с применением заготовленных образцов, извлечения части бетонной конструкции или самостоятельно изготовленных изделий. Отпускная прочность бетона регулируется ГОСТом или документацией производителя, при определении которой учитываются условия транспортировки и хранения изделий. Разрушающий метод контроля включает такие мероприятия:

Испытание на прочность методом отрыва со скалыванием заключается в усилии оторвать кусок от изделия.

- Испытания на сжатие. Проводится с помощью пресса, между плитами которого устанавливается изготовленный образец. Нижняя часть остается недвижима, а верхняя — сдавливает исследуемый куб до полного разрушения. Результат устанавливается на основании состояния раскола образца, который соответствует нормам, предусмотренных специальной документацией.

- Отрыв со скалыванием. Методы заключаются в усилии оторвать от бетонной конструкции кусок бетона либо отколоть с помощью вибро-машинки.

Способы исследования бетона разрушающего типа считаются самыми точными, но в то же время трудоемкими. Большинство предприятий, которые не имеют собственной лаборатории проверяют прочностные характеристики материала с помощью неразрушающих методов. Если такие результаты не являются удовлетворительными, то отобранные образцы проверяют в частной компании. Европейские нормы имеют более высокие стандарты.

Методы контроля

Существует несколько методов проверки качества ЖБК и каждый из них имеет как свои плюсы, так и некоторые ограничения в применении.

Контроль линейных размеров

Очень простой метод, который заключается в контроле линейных размеров конструкций, а также насколько они соответствуют допустимым отклонениям по вертикали и горизонтали. Применяя этот метод, используют измерительные инструменты (рулетку, линейку, штангенциркуль) и геодезические приборы (нивелир и теодолит).

Измерение прочности и однородности

Чтобы определить прочность бетона, а также однородность его структуры применяют следующие методы:

- осуществляют местные частичные разрушения (скалывание небольшого куска или ребра, отрыв приклеенных металлических дисков);

- производят искусственные ударные воздействия: при этом измеряют силу удара и величину отскока;

- применяют ультразвук.

Все неразрушающие методы контроля прочности бетона хорошо себя зарекомендовали, но полученные с помощью них результаты имеют погрешность, так как точность измеряемых показаний зависит от:

- влажности изделия;

- температуры;

- срока эксплуатации бетона;

- марки бетона;

- условий заливки, трамбовки и схватывания;

- разновидностей пластификаторов.

Осуществление местных разрушений

Производя отрыв со скалыванием, измеряют сопротивление бетона в момент, когда происходит отрыв его фрагмента с помощью анкерного устройства. Используя этот метод, получают довольно точные результаты, но он является трудоемким.

Важно! Подобный метод нельзя использовать при работе со слишком тонкими конструкциями и с густоармированными стенами. Если надо продиагностировать качество свай, опорных колонн или балок, то чаще всего применяют метод скалывания ребра

При применении данного метода нет необходимости высверливать какие-либо отверстия или проводить дополнительные подготовительные мероприятия

Если надо продиагностировать качество свай, опорных колонн или балок, то чаще всего применяют метод скалывания ребра. При применении данного метода нет необходимости высверливать какие-либо отверстия или проводить дополнительные подготовительные мероприятия.

Важно! Если толщина защитного слоя составляет менее 20 мм, то использовать этот метод не рекомендуется. Метод стальных дисков заключается в отрыве ранее приклеенных металлических дисков (за 6÷12 часов до начала проверки: зависит от клеящего состава)

Данный метод применяют в том случае, если нет возможности использовать два предыдущих из-за различных ограничений

Метод стальных дисков заключается в отрыве ранее приклеенных металлических дисков (за 6÷12 часов до начала проверки: зависит от клеящего состава). Данный метод применяют в том случае, если нет возможности использовать два предыдущих из-за различных ограничений.

Все три метода имеют несколько минусов:

- в процессе работ происходит частичное разрушение стены;

- до начала работ необходимо определить, на какую глубину заложены арматурные прутья, а также их количество;

- работы отличаются длительностью и трудоемкостью.

Метод ударного воздействия

Самый широко применяемый метод диагностики, при котором измеряют энергию удара (в момент, когда ударный элемент прикасается к бетонной поверхности). Использование данного метода позволяет получить информацию о классе бетона, его прочности, упругости; качестве уплотнения материала и его однородности. Делают несколько замеров и высчитывают средний показатель.

Сутью метода упругого отскока является измерение длины отскока ударника после его соприкосновения с бетоном. В данном случае производят измерение не только прочности материала, но и его твердости с помощью склерометра.

Используя метод пластической деформации, измеряют размеры отпечатка, который образуется в результате удара шарика из стали о поверхность бетона. Этот способ довольно востребован (из-за невысокой стоимости оборудования), но считается уже устаревшим.

Метод ультразвуковой диагностики

Используя этот метод, проверяют прочность бетона всей конструкции, а также насколько качественно произведено бетонирование; определяют глубину и размер трещин, а также выявляют наличие каких-либо дефектов. С помощью специальных датчиков осуществляют прозвучивание (поверхностное и сквозное). Минусом данного метода является то, что он непригоден для осуществления проверки прочности высокопрочных бетонов.

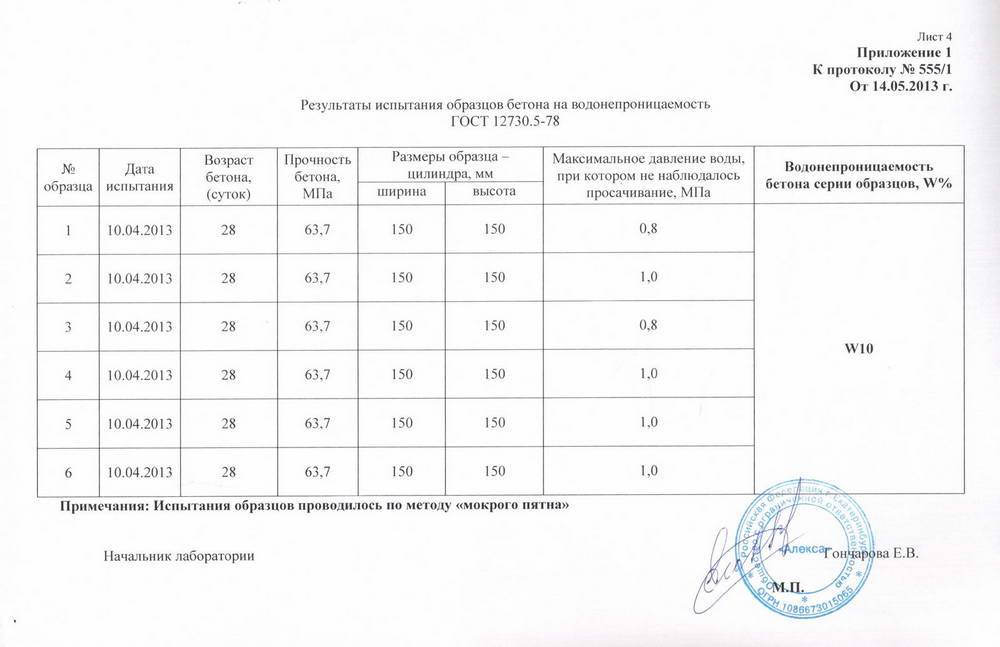

Водонепроницаемость бетона

Водонепроницаемость бетона – это способность материала не пропускать воду под определенным давлением. Испытания проводятся в соответствии с ГОСТ 12730.5-2018. Является важным параметром для стен в грунте, в фундаментах и других конструкциях, контактирующих с жидкими средами.

Марки бетона по водонепроницаемости: W20; W18; W16; W14; W12; W10; W8; W6; W4; W2.Число в марке – это наибольший перепад давления воды (в атмосферах), при котором образцы не промокают насквозь всей высоты образца.

Стандартные формы образцов для испытаний: цилиндр, ⌀ 150 мм, h 150 мм.

Минимальное количество образцов для испытаний: 6 шт.

Этапы проведения испытаний:

- Образцы помещаются в металлическую обойму с внутренним диаметром 158 мм, зазор между обоймой и образцом заполняется расплавленным парафином;

- После застывания парафина образцы закрепляют в установке на водонепроницаемость УВФ-6;

- Давление воды автоматически повышается поэтапно на величину 0,2 МПа. На каждом этапе образцы выдерживаются определённое время, которое зависит от высоты образцов и указано в таблице

| Высота образца, мм | 30 | 50 | 100 | 150 |

| Время выдерживания на каждом этапе, ч | 4 | 6 | 12 | 16 |

Сроки проведения испытаний: зависит от требуемой марки и высоты образца. В таблице представлены сроки для стандартных образцов, высотой 150 мм

| Марка W | 20 | 18 | 16 | 14 | 12 | 10 | 8 | 6 | 4 | 2 |

| Сроки, дней | 8 | 7 | 7 | 6 | 5 | 5 | 4 | 3 | 3 | 2 |

Контроль прочности бетона

Прочность на сжатие монолитного бетона во всех областях строительства, кроме гидротехнического, оценивают по результатам испытаний образцов-кубов 150×150×150 мм в возрасте 28 суток в соответствии с ГОСТом.

Контрольные образцы-кубы готовят на месте укладки из бетонной смеси, непосредственно укладываемой в дело и выдерживаемых в условиях нормального твердения (при 20 (±2)° С и относительной влажности не менее 90%).

Каждая серия контрольных образцов состоит из трех одинаковых кубов.

Количество серий определяют в зависимости от вида конструкций или сооружений, их габаритов и массивности.

Одну серию образцов-кубов назначают на следующие объемы работ:

— на каждые 50 м3 массивных конструкций при объеме блока бетонирования более 1000 м3, при объеме блока меньше 100 м3 — на каждые 250 м3;

— на каждые 100 м3 крупных фундаментов, но не менее одной серии на каждый блок;

— на каждые 50 м3 массивных фундаментов под технологическое оборудование объемом более 50 м3, но не менее одной серии на каждый блок, а при объеме менее 50 м3 — не менее одной серии на каждый фундамент;

— на каждые 20 м3 каркасных и тонкостенных конструкций (колонны, балки, плиты и т. п.);

— не менее двух серий на 200 м3 оснований и покрытий дорог и аэродромов, одна из которых (три образца-куба) — для испытаний на сжатие, другая — три призмы для испытаний на растяжение при нагибе;

на каждые 50 м3 сооружений, возводимых в скользящей опалубке, не менее трех серий (одна для испытаний в возрасте трех суток), но не менее чем на каждые 2 м высоты сооружения.

Помимо образцов-кубов стандартного размера в отдельных случаях прочность на сжатие бетона определяют испытанием образцов-кубов с длиной ребра 10, 20 и 30 см, а также образцов-цилиндров диаметром 15 см и высотой 30 см.

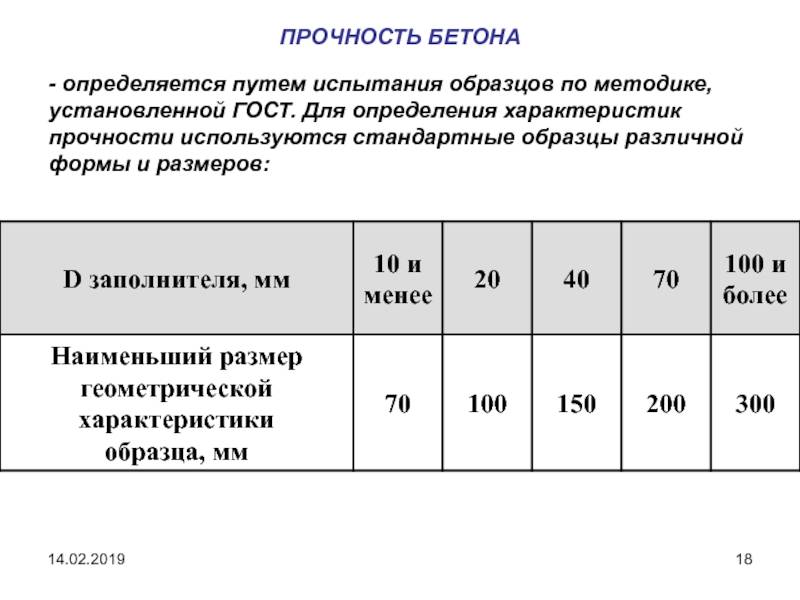

Размеры образцов-кубов зависят от наибольшей крупности заполнителя:

Крупность заполнителя, мм ….. до 20 до 40 до 70 до 150

Куб с длиной ребра, мм …………. 100 150 200 300

Результаты, полученные при испытании образцов-кубов с длиной ребра 10, 20 и 30 см, приводят к стандартной прочности, т. е. прочности при сжатии образцов-кубов с ребром 15 см. Для этого среднеарифметические значения прочности от испытания трех образцов одной серии умножают на поправочные коэффициенты.

Значения поправочных коэффициентов принимают с учетом размеров и формы испытываемых образцов:

Образцы-кубы с ребрами, см 10 20 30

Коэффициент 0,85 1,05 1,10

Для образцов-цилиндров поправочный коэффициент равен 1,10.

Прочность бетона в конструкции или сооружении считают достаточной, если ни в одной из испытанных серий снижение прочности по сравнению с проектной маркой бетона не превышает 15 %.

Если при испытании образцов окажется, что прочность бетона ниже проектной более чем на 15%, состав бетона для дальнейшего бетонирования немедленно корректируют, а возможность использования ранее забетонированных конструкций определяет проектная организация.

В отдельных случаях (например, в дорожном и аэродромном строительстве) помимо определения прочности бетона на сжатие испытывают его также на растяжение при изгибе.

В случаях, оговоренных проектом или специальными техническими условиями, бетон испытывают на прочность при осевом растяжении, на морозостойкость и водонепроницаемость.

Качество торкрета и набрызг-бетона контролируют испытанием образцов на прочность при сжатии и водонепроницаемость.

С этой целью методом торкретирования готовят плиты, из которых выпиливают образцы-кубы необходимых размеров или плитки для испытания на водонепроницаемость.

При подводном бетонировании для проверки прочности бетона на сжатие из «тела» конструкции или сооружения выбуривают образцы-цилиндры.

Водопоглощение

Водопоглощение бетона – это способность бетона впитывать и удерживать влагу в порах и капиллярах.

Стандартные формы и требования к образцам для испытаний: образцы правильной или неправильной формы.

Этапы проведения испытаний:

- Поверхность образцов очищают от пыли, грязи и следов смазки;

- Образцы помещают в воду с температурой (20±2)°С;

- Каждые 24 часа образцы взвешивают с погрешностью не более 0,1%;

- Испытания останавливают, когда разница между двумя последовательными взвешиваниями не превышает погрешность измерений;

- Высушивание образцов до постоянной массы, если они испытываются в состоянии естественной влажности;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения работ: 4 рабочих дня.

Набор прочности и критическая прочность бетона

Критическая прочность – параметр крайне важный при заливке бетонного раствора в условиях низких температур. Дело в том, что проектная прочность бетона появляется только на 28 день вызревания, при условии соблюдения технологии твердения, а соответственно и температурного режима (не ниже + 30°С). При более низкой температуре срок твердения бетона увеличивается, а при отрицательной прекращается.

При температуре ниже 0°С останавливается набор прочности бетона, в силу прекращения гидратации – связывания молекул воды и клинкерных составляющих цемента, образующих цементный камень. Если температура опускается ниже — 3°С начинаются фазовые превращения воды, что приводит к разрушениям структуры невызревшего бетона и потери прочности. Как показали проведенные опыты, образцы, набравшие критическую прочность, то есть вызревшие до определенного состояния, после замерзания и оттаивания не подвергаются разрушению и в дальнейшем продолжают набирать прочность, а образцы, замороженные на раннем сроке твердения, характеризуются потерей прочности до 50%.

Для растворов разных марок необходимо и различное время для вызревания до критической прочности бетона. На этой странице можно посмотреть таблицу, где указано, какую прочность от проектной должен набрать бетон до замораживания. Однако можно сказать, что недопустимо замораживание в первой фазе – фазе схватывания (первые сутки) и в первые 5-7 дней твердения бетона при нормальном температурном режиме. За первую неделю бетон набирает до 60-70% марочной прочности, после чего замораживание бетона только приостановит процесс вызревания и после оттаивания он возобновится.

Таблица критической прочности для различных марок:

Повышение температуры ускоряет процесс созревания бетона, но необходимо помнить о том, что нагрев свыше 90°С недопустим. При температуре твердения бетона 75-85°С в атмосфере насыщенного пара твердение до 60-70% марочной прочности происходит в течение 12 часов. Прогрев до такой температуры без насыщения паром приводит к высыханию, что также останавливает вызревание (гидратацию). Необходимо помнить, что гидратация невозможна без молекул воды и уход за бетоном заключается, в том числе, и в постоянном увлажнении в процессе набора прочности. В графике твердения бетона можно посмотреть взаимосвязь температурного режима и сроков вызревания бетона (дано для бетона марки М400), но нужно учитывать, что если в раствор вводятся специальные добавки (модификаторы — ускорители твердения), то время набора прочности бетона может быть значительно меньше.

График набора прочности бетона:

От чего зависит и на что влияет прочность бетона

Смесь состоит из цемента, щебня, песка, гравия с добавлением воды. Ее прочностные характеристики обеспечиваются процентным содержанием компонентов, содержащихся в 1м3 раствора, их качеством.

Дополнительные причины, влияющие на этот показатель:

- пластификаторы и присадки, придающие конструкции особые свойства;

- условия доставки и ее длительность. Транспортировка бетона осуществляется в миксере, время на перевозку не может превышать допустимые значения. Нарушение этого требования ведет к расслоению, схватыванию смеси, она теряет подвижность;

- порядок укладки в конструкцию и правильная обработка поверхности стыка;

- условия заливки. В процессе уплотнения бетонной массы трамбовками и вибраторами происходит удаление воздушных пузырьков, что повышает ее прочность;

- климат: чрезмерное охлаждение или быстрое высыхание основания приводит к нарушению ее качеств;

- уход во время затвердения. Он включает в себя подогрев зимой и укрытие полиэтиленовой пленкой в жаркое лето.

Методики определения давности изготовления бетона в настоящее время не существует. Исследования карбонизации бетона от времени являются опытными, у них нет практического значения.

Показатель прочности необходим при проектировании конструкций и во время строительных работ. Ошибка в расчетах приводит к трещинам в здании и его разрушению.