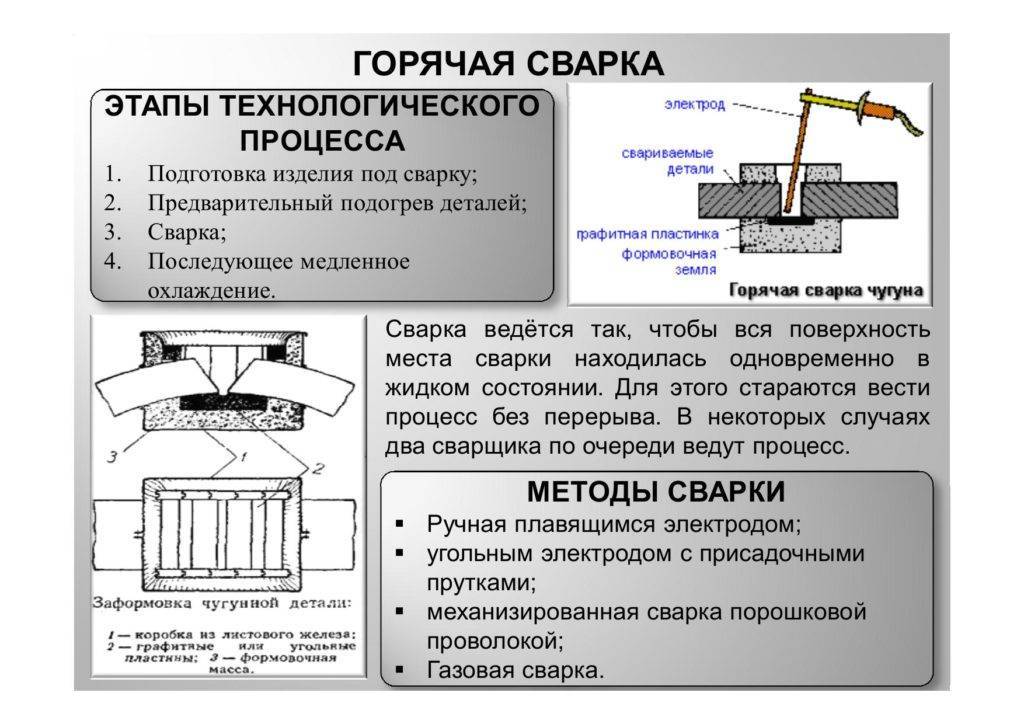

Виды термообработки

Тепловое воздействие на сварочное соединение и прилегающую зону может выполняться по разной технологии для достижения определенных целей. Вот основные процессы и их влияние на изделие:

- Термический отдых. Трубопровод подвергают нагреву до 300 градусов с удержание этой температуры до 120 минут. Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки.

- Высокий отпуск. Трубу и сварной шов нагревают до температуры 600-700 градусов. Выдержка происходит в течении 1-3 часов в зависимости от толщины стенки. Вследствие чего остаточное напряжение снижается до 90%. В низколегированных сталях разрушается закалочная структура, а карбиды становятся крупнее. Это приводит к повышению пластичности и ударной вязкости. Чаще всего этот вид термообработки применяют на сталях перлитного класса.

- Нормализация. Шов и трубу нагревают до 800 градусов, но на короткое время (выдержка от 20 до 40 минут). Это частично убирает напряжение в металле, но главным образом придает однородность и мелкозернистую структуру, что улучшает механические свойства. Такая технология используется на тонкостенных трубах небольшого диаметра.

- Аустенизация. Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности.

- Стабилизирующий отжиг. Трубопровод с наложенным швом разогревают до 970 градусов с выдержкой до 180 минут. Охлаждение выполняется естественным образом на воздухе. Метод предупреждает возникновение межкристаллической коррозии на высоколегированных сталях.

Применение термообработки на трубопроводах из различных металлов значительно продлевает их срок эксплуатации

Для успешного использования метода важно правильно подбирать температуру, время выдержки и способ нагрева

Другие виды обработки

Зачистку швов осуществляют также механическим и химическим методами. Каждый из них имеет свои особенности проведения. Стоит отметить, что комбинирование этих методов позволяет значительно повысить качество обработки.

Механическая

Обработка проводится с помощью проволочной щетки. Но, такой инструмент используют в труднодоступных местах. В иных случаях для зачистки сварных швов специалисты рекомендуют использовать шлифовальное устройство или болгарку, оснащенную лепестковой насадкой или абразивным кругом.

Зачистка сварочных швов проводится с учетом некоторых нюансов:

Особое внимание стоит уделить выбору шлифовального круга. Оптимальным вариантом станет изделие из цирконата алюминия

Особенность этого материала заключается в том, что он обладает высокой прочностью.

Лепестки круга должны быть изготовлены на тканевой основе. Это связано с тем, что ткань, по сравнению с бумагой, обладает высокой прочностью. При этом стоит учесть, что такие изделия стоят сравнительно недешево.

Для проведения работ могут понадобиться круги с разными абразивными зернами. Поэтому стоит одновременно приобрести несколько изделий.

При проведении работ учитывается зернистость круга. Так, если нужно устранить большие окалины, то лучше использовать крупнозернистые насадки. Финишная очистка выполняется мелкозернистыми кругами.

Зачистка сварных швов в труднодоступных местах осуществляется с помощью специальных инструментов. Борфрезы имеют различные размеры, что позволяет подобрать оптимальный вариант для того или иного участка. Они устанавливаются на шлифовальную машинку.

Химическая

Чтобы достичь максимального эффекта и защитить конструкцию от коррозии, специалисты рекомендуют сочетать механический и химический методы обработки. Для начала осуществляется очистка сварного шва машинкой или щеткой. После этого материал обрабатывают специальными коррозионно устойчивыми веществами, которые позволяют защитить его от негативных факторов окружающей среды.

Химическая обработка осуществляется методом травления и пассивации. Травление применяют до проведения механической шлифовки. Для выполнения процесса используется химический состав, который обеспечивает образование однородного покрытия, защищающее материал от коррозии. Помимо этого, эти вещества позволяют устранить последствия негативного влияния окружающей среды на материал. В особенности это касается мест, где есть скопления окислов хрома и никеля. Именно там чаще всего возникают коррозийные процессы.

Если деталь имеет небольшие размеры, то в процессе обработке она помещается в емкость, заполненную химическим составом. Время проведение в емкости определяется в соответствии с особенностями сварного изделия. В случае с большими изделиями используют местную обработку. Химический состав наносится непосредственно на обрабатываемый участок.

После травления приступают к пассивации сварного соединения. В процессе обработки на зачищенный участок металла наносится состав, который образует пленку. Такое защитное покрытие позволяет защитить изделие от коррозийных процессов.

На завершающем этапе выполняется очистка сварных соединений от химических веществ. Для этого используется вода

При проведении процесса стоит соблюдать осторожность, так как в отходах после смывки содержатся токсичные вещества, тяжелые металлы и кислоты. Нейтрализовать кислоту можно с помощью щелочи

Оставшуюся жидкость фильтруют. Отработанная вода утилизируется в специально отведенных для этого местах. При этом учитываются законодательные акты по охране окружающей среды.

Обработка конструкций после сварки является весьма ответственным процессом. Работу должен проводить профессиональный мастер. Это обеспечит высокое качество конечного результата. При желании выполнить обработку сварных соединений можно своими руками. Для этого нужно следовать определенным правилам и советам специалистов.

Главное помнить о средствах безопасности. Это касается всех видов обработки. При термической зачистке опасность заключается в использовании высоких температур

С используемым оборудованием нужно обходиться очень осторожно. Это позволит предотвратить возникновение травм

При проведении работ стоит использовать средства индивидуальной защиты.

Зачистка сварных швов (3 видео)

https://youtube.com/watch?v=mZnkrJ7_W_U

https://youtube.com/watch?v=1SZ4o4Rivok

Основные требования к хранению

С применением присадочного материала выполняются практически все виды сварочных швов. Каждый тип изделия разрабатывается с учетом метода сварки и группы металла.

Проведенный анализ химического состава сварочных изделий, результат их испытаний и соответствие продукции документируется изготовителем

При покупке расходного материала необходимо обращать внимание на сертификат, где указываю марку, партию и тип изделия, химические и механические свойства, длину, диаметр и угол загиба

В сертификате к присадочному материалу также отмечают классификацию продукции по роду и полярности тока и область применения, что помогает правильно выбрать материал для сварки.

Сварочные расходные материалы поставляются в различных видах упаковки. Обычно формируются в пластиковых мешках, картонных коробках, тубусах, бочках. Извлеченные из упаковки проволока и прутки в нормальных условиях сохраняются в течение 2 недель. В условиях высокой влажности продукция теряет свои свойства и подлежит утилизации.

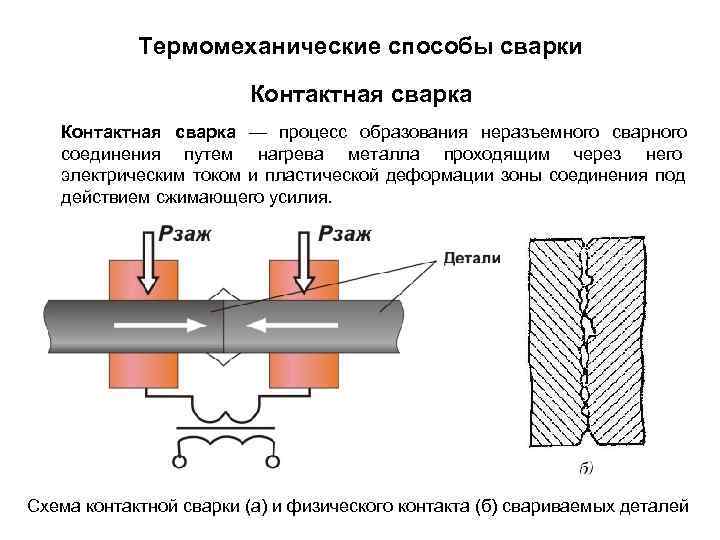

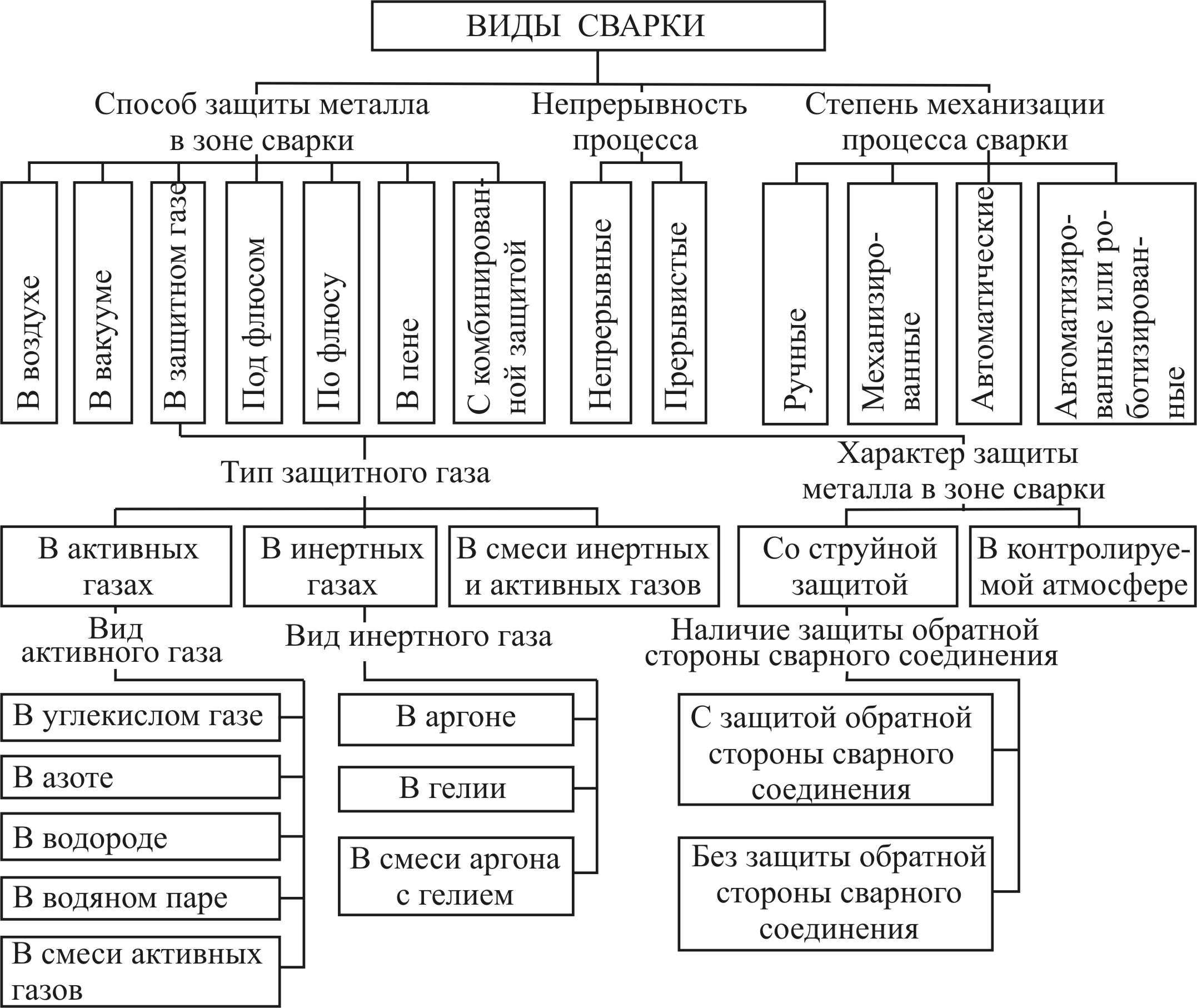

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

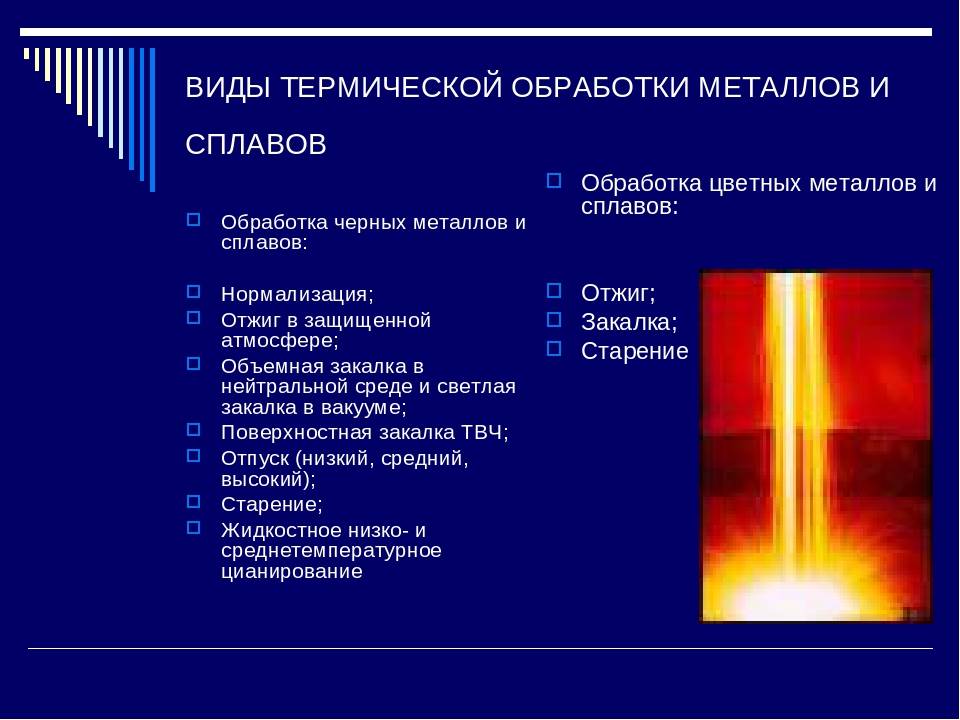

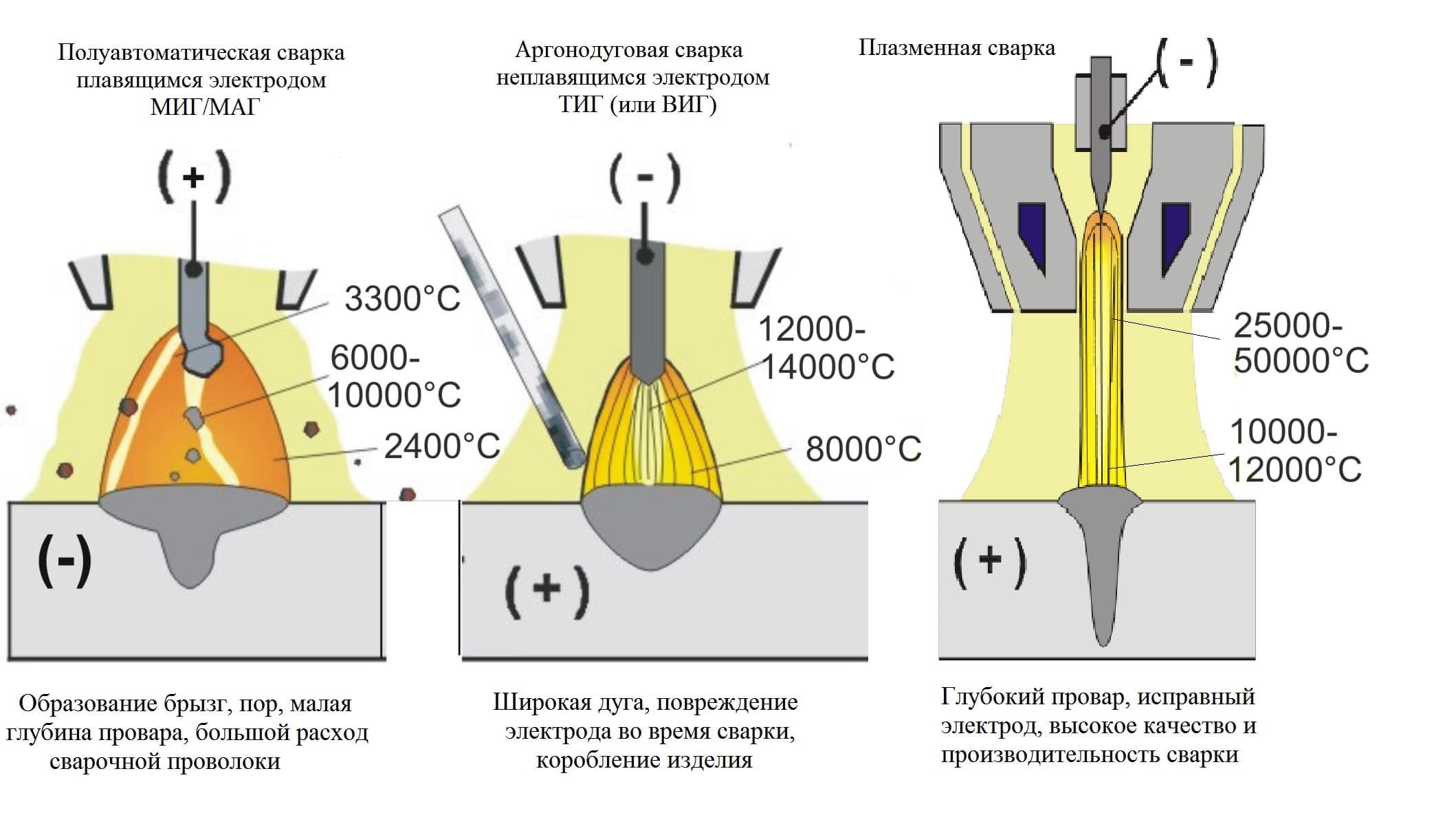

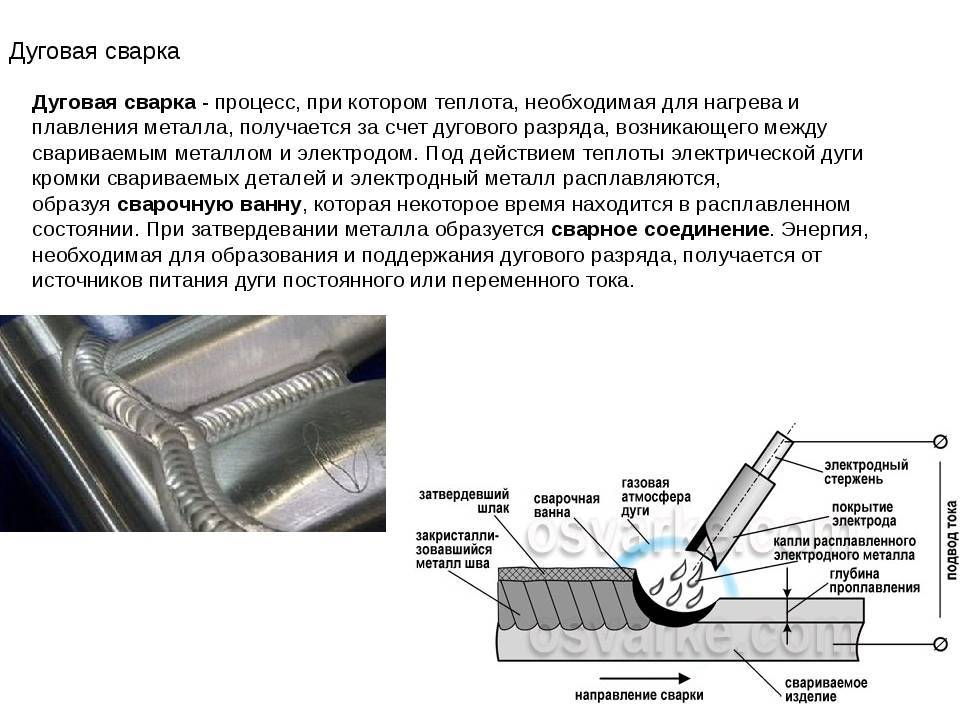

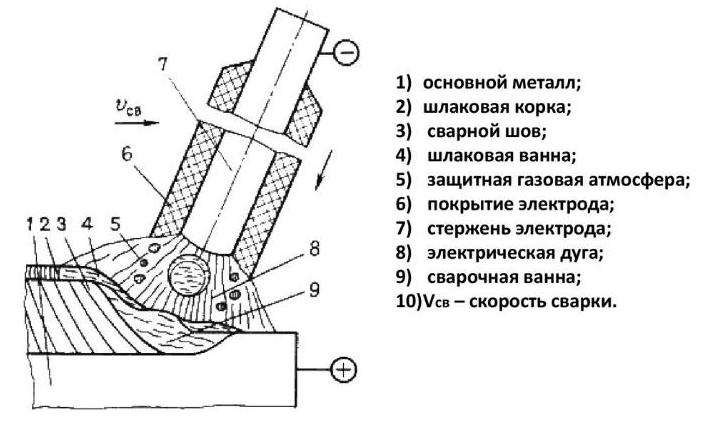

Дуговая

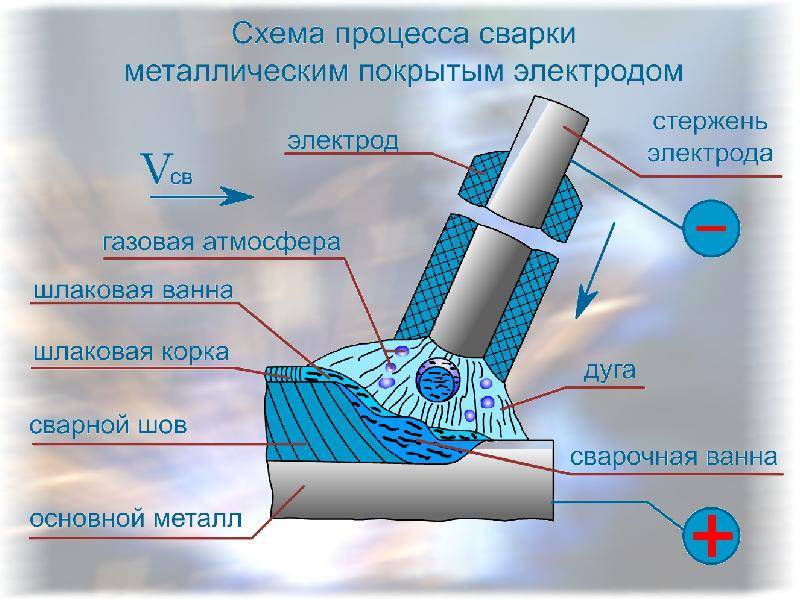

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Схема дуговой сварки

Схема дуговой сварки

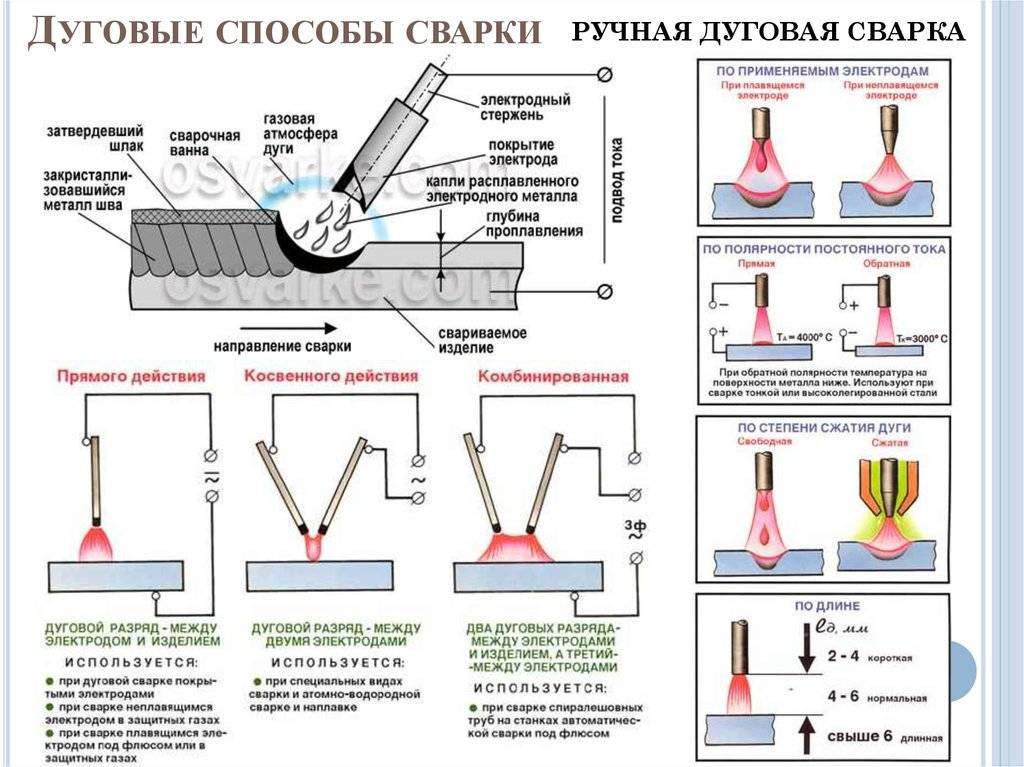

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

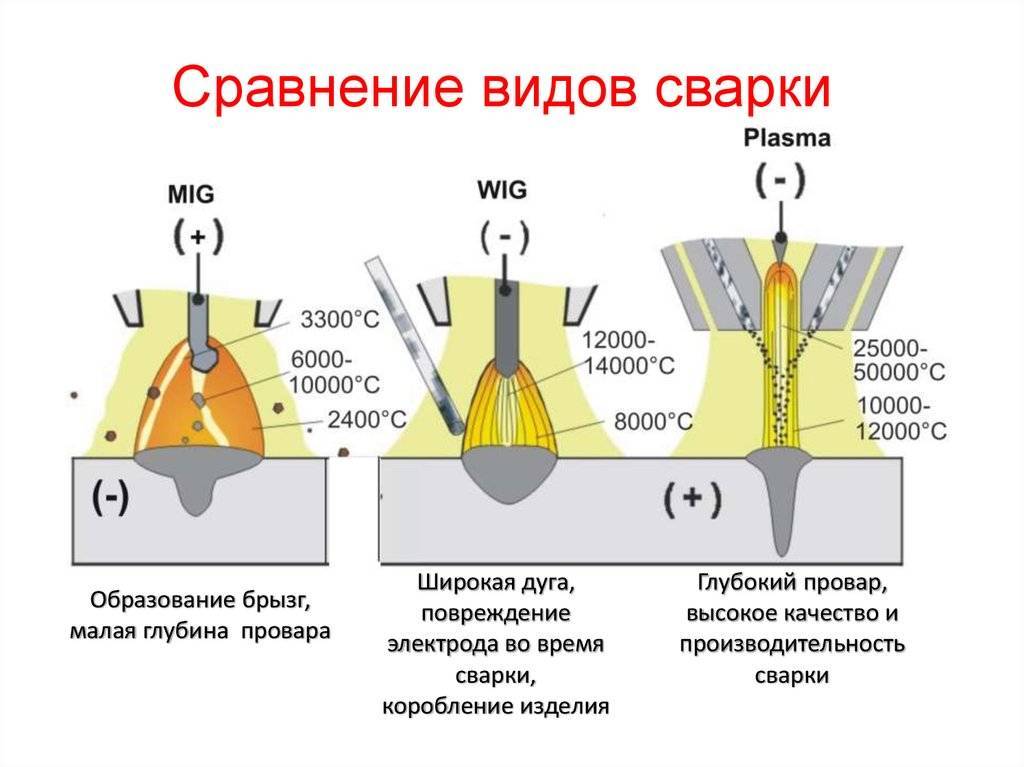

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

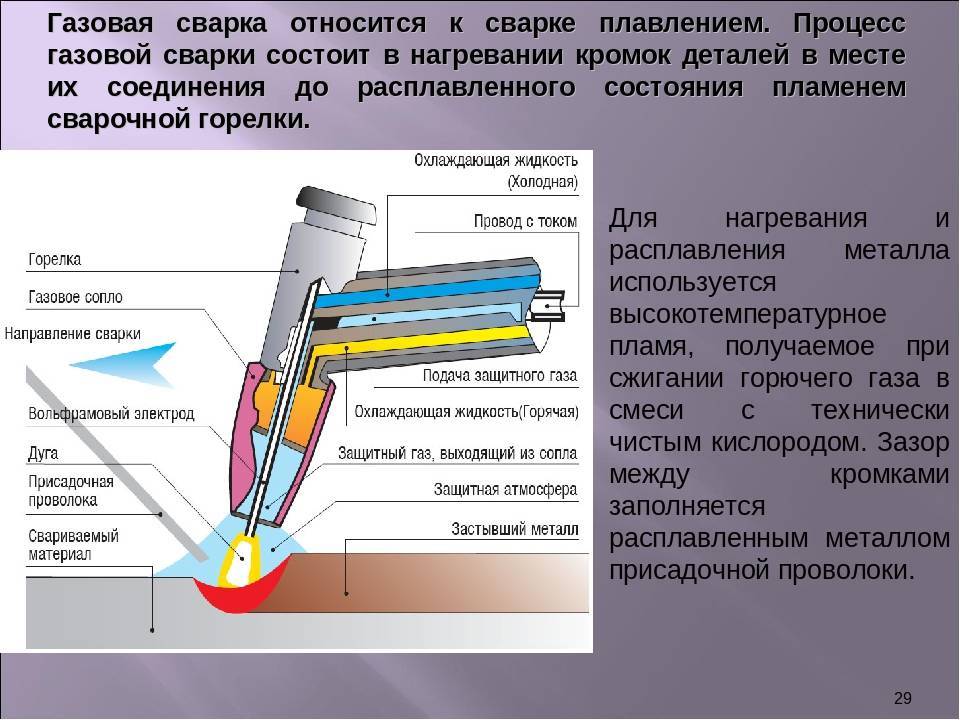

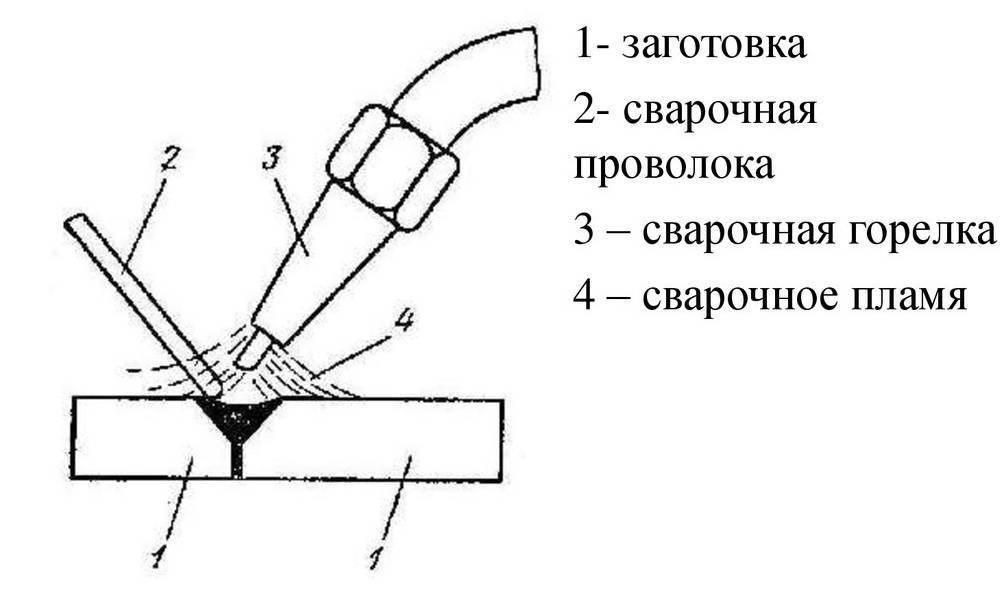

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Схема газовой сварки

Схема газовой сварки

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

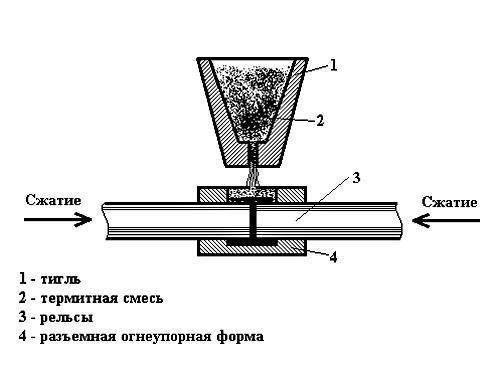

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Принцип термитной сварки

Принцип термитной сварки

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

Электрошлаковая сварка

Электрошлаковая сварка

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

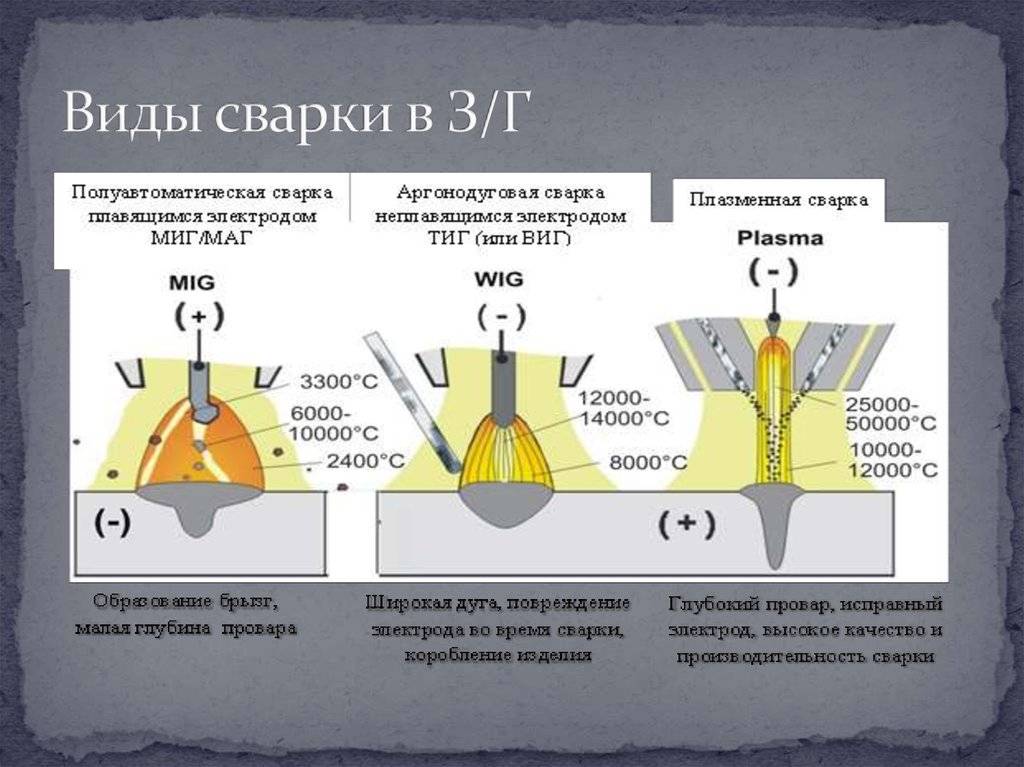

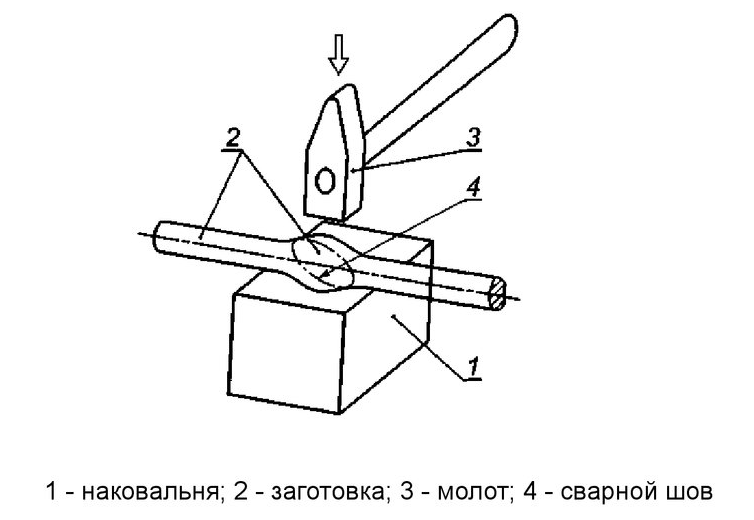

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Принцип кузнечной сварки

Принцип кузнечной сварки

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

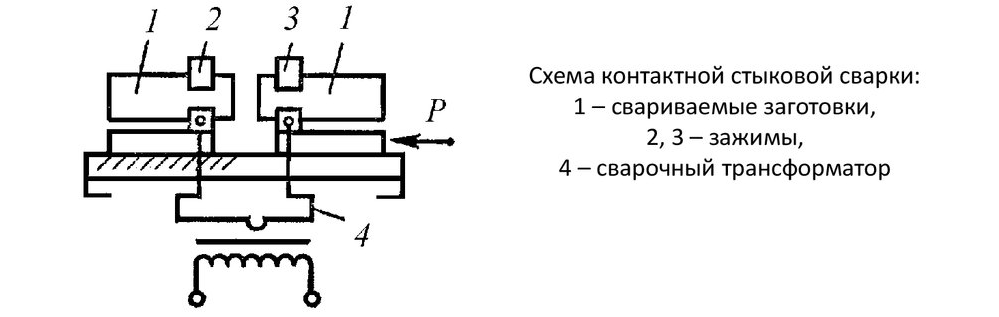

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

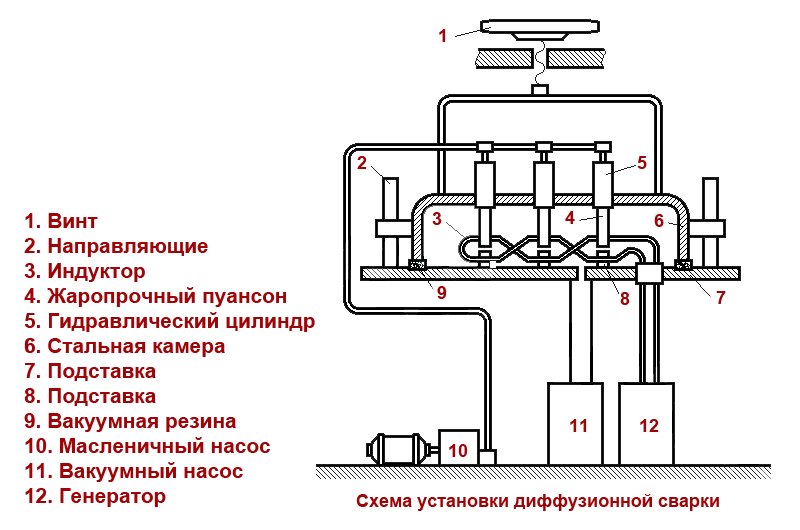

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Для дугового метода

При большом многообразии видов сварки широкое распространение получила аргонодуговое сваривание, где аргон используется в качестве защитного инертного газа.

Присадки, для этого способа соединения деталей из металла представляют собой прочные, жесткие, пластичные пруты, определенного диаметра и фиксированной длинны.

Изделия, широко применяется для сварки черной стали, нержавейки, алюминия, меди. Присадочные стержни, упрощая и ускоряя процесс сваривания, имеют ряд преимуществ:

- при высоких температурах сохраняют свои механические свойства;

- гарантируют стойкое стабильное горение дуги;

- обеспечивают равномерное плавление металла;

- формирует аккуратный, плотный шов, не поддающийся растрескиванию и коррозии.

Присадочные прутки для аргонодуговой сварки обычно имеют длину 1 м и диаметр 3 – 8 мм. Основные материалы, из которых изготовляются такой присадочный материал, – это углеродистая сталь, медь, алюминий, нержавейка.

Обладая хорошей текучестью, вязкостью, высокой электропроводностью идеально подходят для сплавов, которые содержат магний, кремний, никель, хром.

Важно, знать, что перед началом сварки прутки должны иметь ровную поверхность без следов ржавчины и различных загрязнений. По химическому составу они должны быть идентичны свариваемому металлу

Стержни часто применяются при сложных соединениях металлических деталей. Сваривание выполняется вручную или автоматически в различных пространственных положениях.

Присадочные прутки, за счет удобной формы и разного состава используются практически для сваривания любого вида металла и многих пластмасс, в том числе полипропилена, полиэтилена, фторопластов.

Термический класс сварки

При помощи тепловой энергии, поверхности заготовок, деталей плавят локально. Тепло получают при помощи различных методов, ниже они рассмотрены подробно.

Дуговая сварка

Этот вид наиболее популярен. Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Газовая сварка

Газовая сварка – это вид сварки плавлением с дополнительным применением газов – кислорода, ацетилена. Тепло, выделяемое в процессе горения газов плавит поверхности вместе с присадочным материалом, тем самым формируя сварочную ванну. Подача газа регулируется с помощью редуктора на баллоне.

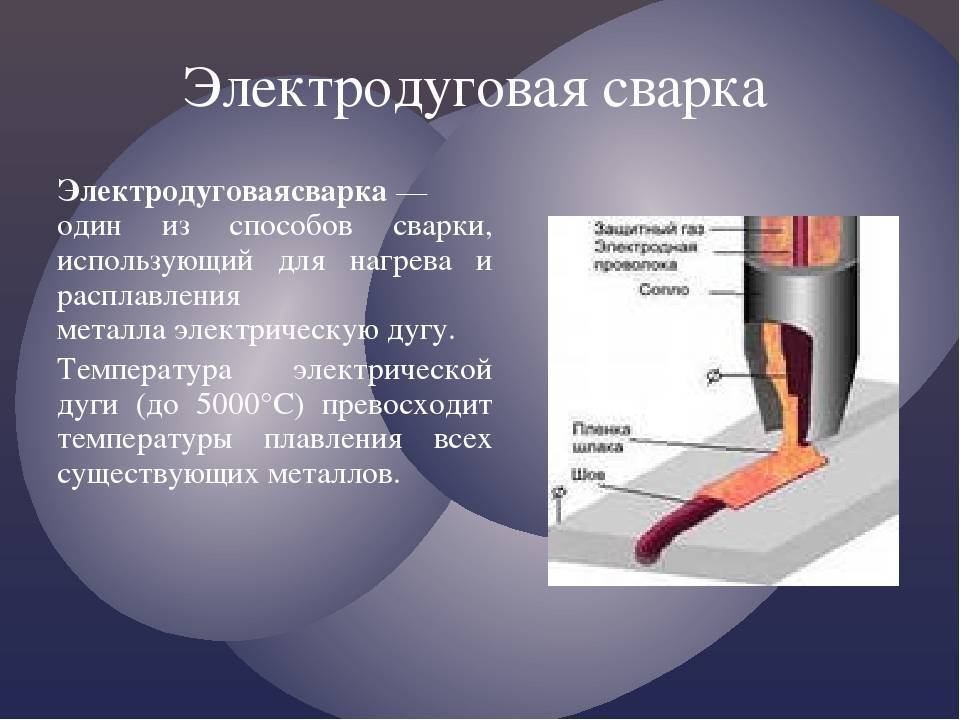

Электродуговая сварка

Принцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Ручная дуговая сварка

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

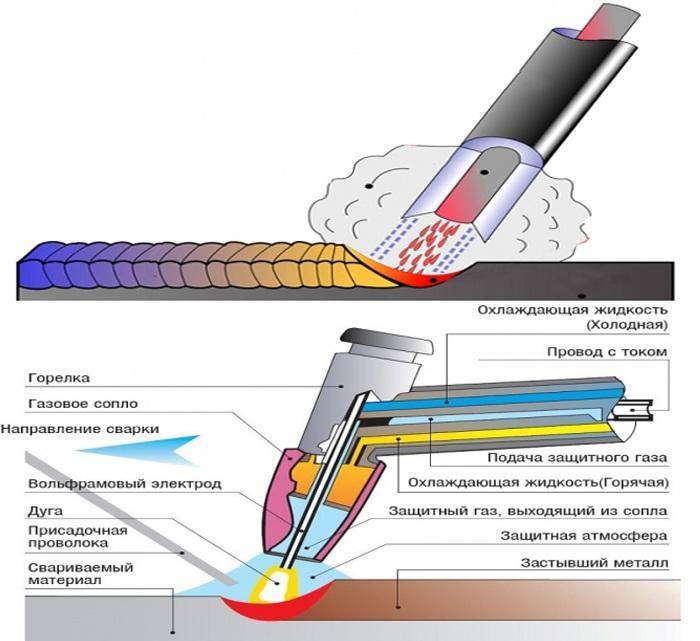

Сварка неплавящимся электродом (TIG)

Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсом

Применения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сварка

Гипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

Технологические особенности

Термитная или порошковая сварка ГОСТ 2601-84 – это вид варочных работ, при которых в качестве источника тепла служат термиты, используется для соединения рельсов, ЭХЗ и т. д. Термит – это порошкообразная смесь из различных металлических материалов, в частности, алюминия и магния и окалины железа.

Существуют такие виды термитной сварки:

- Тигельная (алюминиевотермитная);

- Муфельная.

Тигельная используется для создания контуров заземления и при соединении электрических кабелей небольшого диаметра. Технология подразумевает использование термитной смеси в соотношении алюминий / железо в пропорциях 23 / 70. При полном сгорании термита выделяется железо, которое и используется для соединения между собой стыков. Сам процесс горения зависит от размера зернистости термитного порошка. При работе с медью или другими соединениями иногда в состав порошка вводят соединения других металлов для увеличения прочности шва.

Фото — работа на рельсах

Алюминиевая применяется при необходимости создать на поверхности определенной конструкции наплавку, для ремонта трамвайных рельсов или при работе с хрупкими материалами. Одним из ключевых достоинств такой технологии является возможность сваривания чугуна бесстыковым методом.

Фото — принципиальная схема

В то же время, тигельная сварка не может использоваться для соединения алюминия, поэтому здесь применяется муфельная. Особенность муфельной работы такова, что при непосредственном контакте высокие температуры плавления термитов способствуют тому, что определенные участки алюминиевых соединений испаряются. Поэтому для создания таких креплений необходимо применять накладки или термитные патроны. Эти патроны значительно облегчают работу с проводами одножильного и многожильного типа. Они представляют собой наконечник, оснащенный металлическим кокилем. Отличие муфельного типа от тигельного в том, что в процессе работы не появляются продукты сварки жидкого типа. Магний под воздействием высоких температур не растекается по соединяемой поверхности, а впитывается в неё, образуя бесшовное соединение.

Фото — шов

Для кабелей из алюминия перед выполнением термитной сварки требуется воздействие флюса. Он растворит оксидную пленку, препятствующую свариванию отдельных частей алюминия, но могут вызвать ржавление проводов. Поэтому профессионалы крайне редко используют эту методику. Для соединения такого вида кабелей применяются кокили или присадочные прутики, в которые вставляются концы проводов и нагреваются до нужной температуры.

Фото — виды термического воздействия

Сварка термитом, в состав которых входит магний, используется для обработки проводов малого сечения (телефонных, интернет-кабелей), различных электрических соединений и т. д. Для создания термита требуется около 20 % магний или алюминия в смеси и 80 % железа (его окалины). При этом, главным источником кислорода в процессе является окись железа, а тепло выделяется чистым металлом.

Достоинства:

- Простота. Эта технология соединения стыков стали, алюминия, чугуна и других металлов может использоваться даже новичками в сварочном деле. Работы не занимают много времени и проводятся компактным оборудованием, которое удобно хранить дома;

- Термиты обеспечивают отличное качество соединений. Стыки прочные и долговечные. При работе с алюминием для уменьшения коррозийных процессов используются флюсы типа ВАМИ;

- Доступность. Оборудование для термитной сварки не нуждается в большом количестве электрической энергии.

Фото — термитная смесь

Но у этого вида сварочных работ есть и определенные недостатки:

- Для осуществления данного типа сварки потребуется вспомогательная и подготовительная обработка металлоконструкций и кабелей;

- Процесс сварки невозможно отследить, поэтому работать бесшовной техникой смогут только профессионалы с аттестацией НАКС.

Особенности проведения

Термообработку выполняют поэтапно:

- нагревают только шов или вместе с участками возле него;

- поддерживают температуру в течение определенного времени;

- планомерно охлаждают до температуры окружающей среды.

Температура термообработки зависит от выполняемых задач

Температура термообработки зависит от выполняемых задач

В зависимости от решаемых задач термообработку после сварки выполняют при температуре от 600 до 1100⁰C. Разработано несколько методов обработки с разными графиками нагревания, временем выдерживания, охлаждения. Способ и оборудование выбирают в зависимости от марки металла, толщины и конфигурации деталей.

Термообработке должны подвергаться сварные швы трубопроводов большой протяженности, соединения на грузоподъемных механизмах, сосуды и емкости, работающие под давлением. Процедуру нельзя откладывать на срок больше трех суток. Для повышения стойкости к коррозии термообработку проводят сразу после завершения сварки.

Из достоинств отмечают:

- увеличение надежности и долговечности сварных соединений;

- возможность улучшения нужных параметров.

К недостаткам термообработки относят:

- Невозможность исправления брака при нарушении технологии термообработки. Соединение придется заново переваривать.

- Большую цену и габариты оборудования.

- Для выполнения термообработки нужен квалифицированный персонал.

- Повышенный расход энергоресурсов.