По форме стрежня

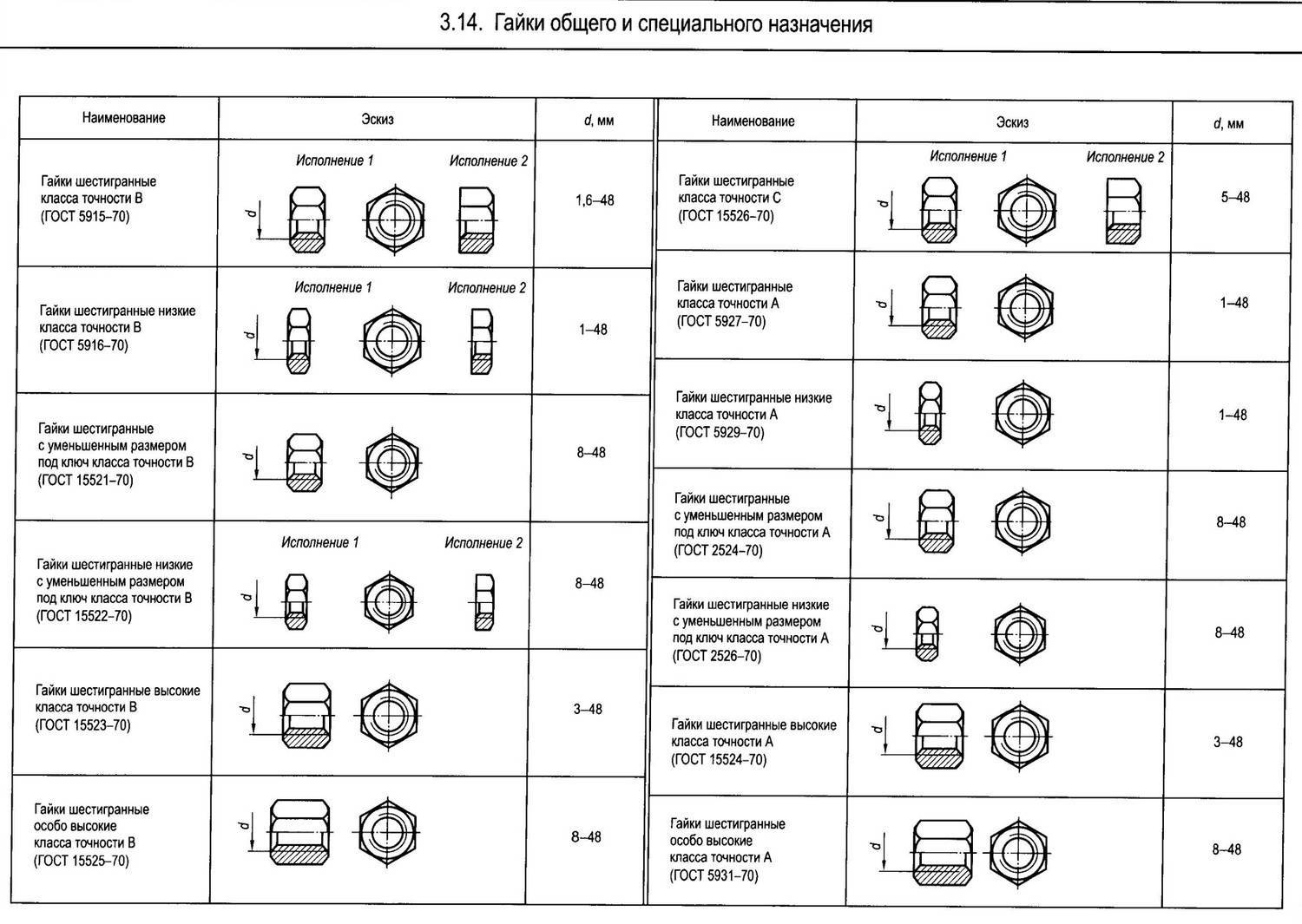

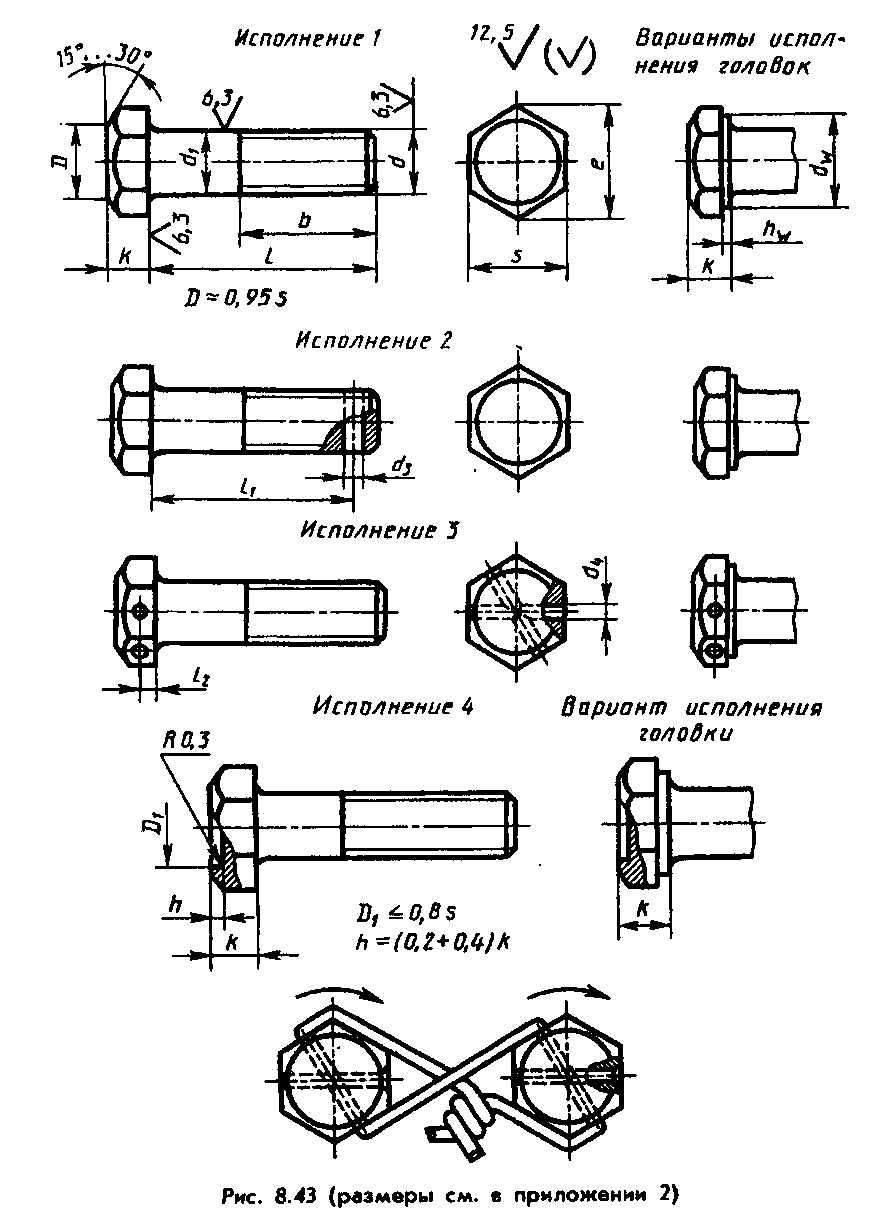

Различные части болта, в том числе стержень, имеет разные конструкцию, разновидности которых зависят от технических требований. Чаще всего стержни отличаются диной резьбы, она может располагаться по всей длине, или занимать только определенную часть, треть или половину. Часто на стержне располагается подголовок, который необходим для более надежной фиксации. Диаметр резьбовой и голой части обычно одинаковый, но в некоторых случаях, когда есть необходимость создания соединения повышенной нагрузки, применяются болты с разным диаметром отдельных частей. Такие стрежни называются ступенчатыми.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

ПРИЛОЖЕНИЕ 1 (справочное). Масса стальных болтов (исполнение 1) с крупным шагом резьбы

ПРИЛОЖЕНИЕ 1 Справочное

Длина болта , мм | Теоретическая масса 1000 шт. болтов, кг , при номинальном диаметре резьбы , мм | ||||||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | |

8 | 4,306 | 8,668 | — | — | — | — | — | — | — | — | — | — | — | — | — |

10 | 4,712 | 9,394 | 16,68 | — | — | — | — | — | — | — | — | — | — | — | — |

12 | 5,118 | 10,120 | 17,82 | — | — | — | — | — | — | — | — | — | — | — | — |

14 | 5,524 | 10,850 | 18,96 | 27,89 | — | — | — | — | — | — | — | — | — | — | — |

16 | 5,930 | 11,570 | 20,10 | 29,48 | 43,98 | — | — | — | — | — | — | — | — | — | — |

18 | 6,336 | 12,300 | 21,23 | 31,12 | 46,21 | 65,54 | — | — | — | — | — | — | — | — | — |

20 | 6,742 | 13,020 | 22,37 | 32,76 | 48,45 | 68,49 | 95,81 | — | — | — | — | — | — | — | — |

22 | 7,204 | 13,520 | 23,51 | 34,40 | 50,69 | 71,44 | 99,52 | — | — | — | — | — | — | — | — |

25 | 7,871 | 14,840 | 25,22 | 36,86 | 54,05 | 75,87 | 105,10 | 133,3 | — | — | — | — | — | — | — |

28 | 8,537 | 16,330 | 26,92 | 39,32 | 57,40 | 80,29 | 110,60 | 140,2 | — | — | — | — | — | — | — |

30 | 8,981 | 17,120 | 28,52 | 40,96 | 59,64 | 83,24 | 114,30 | 144,8 | 193,0 | — | — | — | — | — | — |

32 | 9,426 | 17,910 | 29,43 | 42,59 | 61,87 | 86,19 | 118,00 | 149,4 | 198,6 | 237,0 | — | — | — | — | — |

35 | 10,090 | 19,090 | 31,28 | 45,34 | 65,24 | 90,62 | 123,60 | 156,3 | 207,0 | 246,9 | 340,6 | — | — | — | — |

38 | 10,760 | 20,280 | 33,18 | 48,00 | 68,59 | 95,04 | 129,20 | 163,2 | 215,4 | 256,9 | 353,3 | — | — | — | — |

40 | 11,200 | 21,070 | 34,36 | 49,78 | 71,25 | 97,99 | 132,90 | 167,8 | 221,0 | 263,5 | 361,8 | 474,8 | — | — | — |

45 | 12,310 | 23,040 | 37,45 | 54,22 | 77,30 | 105,70 | 142,10 | 179,4 | 235,0 | 280,1 | 373,0 | 500,9 | — | — | — |

50 | 13,420 | 25,020 | 40,53 | 58,67 | 83,35 | 113,60 | 152,40 | 190,9 | 249,0 | 296,7 | 404,1 | 526,9 | 834,5 | — | — |

55 | 14,530 | 26,990 | 43,62 | 63,11 | 89,39 | 121,50 | 162,40 | 203,7 | 263,1 | 313,3 | 425,3 | 553,0 | 872,1 | 1304 | — |

60 | 15,640 | 28,970 | 46,70 | 67,55 | 95,44 | 129,40 | 172,40 | 216,0 | 278,9 | 329,9 | 446,5 | 579,0 | 909,8 | 1356 | — |

65 | 16,760 | 30,940 | 49,79 | 71,99 | 101,50 | 137,30 | 182,40 | 228,4 | 293,8 | 348,8 | 467,7 | 605,1 | 947,4 | 1407 | 2009 |

70 | 17,870 | 32,910 | 52,87 | 76,44 | 107,50 | 145,20 | 192,40 | 240,7 | 308,8 | 366,5 | 491,1 | 631,1 | 985,0 | 1458 | 2076 |

75 | 18,980 | 34,890 | 55,96 | 80,88 | 113,60 | 153,10 | 202,40 | 253,0 | 323,7 | 384,3 | 513,6 | 659,7 | 1023,0 | 1509 | 2143 |

80 | 20,090 | 36,860 | 59,04 | 85,33 | 119,60 | 161,00 | 212,40 | 265,0 | 338,6 | 402,1 | 536,1 | 687,5 | 1061,0 | 1561 | 2211 |

85 | 21,200 | 38,840 | 62,13 | 89,77 | 125,70 | 168,90 | 222,40 | 277,7 | 353,6 | 419,8 | 558,6 | 715,2 | 1098,0 | 1612 | 2278 |

90 | 22,310 | 40,810 | 65,21 | 94,20 | 131,70 | 176,80 | 232,40 | 290,1 | 368,5 | 437,6 | 581,0 | 743,0 | 1141,0 | 1663 | 2345 |

95 | — | 42,790 | 68,30 | 98,64 | 137,80 | 184,70 | 242,40 | 302,4 | 383,4 | 455,4 | 603,5 | 770,8 | 1181,0 | 1715 | 2412 |

100 | — | 44,760 | 71,38 | 103,10 | 143,80 | 192,60 | 252,40 | 314,7 | 398,3 | 473,2 | 626,0 | 798,5 | 1221,0 | 1766 | 2479 |

105 | — | — | 74,47 | 107,50 | 149,90 | 200,50 | 262,40 | 327,1 | 413,3 | 490,9 | 648,5 | 826,3 | 1261,0 | 1826 | 2546 |

110 | — | — | 77,55 | 112,00 | 155,90 | 208,40 | 272,30 | 339,4 | 428,2 | 508,7 | 671,0 | 854,1 | 1301,0 | 1880 | 2614 |

115 | — | — | 80,63 | 116,40 | 162,00 | 216,30 | 282,30 | 351,8 | 443,1 | 526,5 | 693,5 | 881,8 | 1341,0 | 1934 | 2690 |

120 | — | — | 83,72 | 120,90 | 168,00 | 224,20 | 292,30 | 364,1 | 458,1 | 544,2 | 716,0 | 909,6 | 1381,0 | 1989 | 2760 |

125 | — | — | 86,80 | 125,30 | 174,00 | 232,10 | 302,30 | 376,4 | 473,0 | 562,0 | 738,5 | 937,4 | 1421,0 | 2043 | 2831 |

130 | — | — | 89,89 | 129,70 | 180,10 | 240,00 | 312,30 | 388,8 | 487,9 | 579,8 | 761,0 | 965,2 | 1461,0 | 2098 | 2903 |

140 | — | — | 96,06 | 138,60 | 192,20 | 255,80 | 332,30 | 413,5 | 517,8 | 615,3 | 806,0 | 1021,0 | 1541,0 | 2207 | 3045 |

150 | — | — | 102,18 | 147,50 | 204,30 | 271,60 | 352,30 | 438,1 | 547,6 | 650,8 | 850,1 | 1076,0 | 1621,0 | 2315 | 3187 |

160 | — | — | 108,38 | 156,40 | 216,40 | 287,40 | 372,30 | 462,8 | 577,5 | 686,4 | 895,9 | 1132,0 | 1701,0 | 2424 | 3329 |

170 | — | — | 114,58 | 165,30 | 228,50 | 303,20 | 392,30 | 487,5 | 607,4 | 721,9 | 940,9 | 1188,0 | 1780,0 | 2533 | 3471 |

180 | — | — | 120,68 | 174,20 | 240,60 | 319,00 | 412,30 | 512,2 | 637,2 | 757,5 | 985,9 | 1243,0 | 1860,0 | 2642 | 3614 |

190 | — | — | 126,88 | 183,10 | 252,70 | 333,80 | 432,30 | 536,9 | 667,1 | 793,0 | 1031,0 | 1299,0 | 1940,0 | 2751 | 3756 |

200 | — | — | 133,08 | 191,90 | 264,70 | 350,60 | 452,20 | 561,5 | 697,0 | 828,6 | 1076,0 | 1354,0 | 2020,0 | 2860 | 3898 |

220 | — | — | — | 209,70 | 228,90 | 382,20 | 492,20 | 610,9 | 756,7 | 899,6 | 1166,0 | 1465,0 | 2180,0 | 3077 | 4182 |

240 | — | — | — | 227,50 | 313,10 | 413,80 | 532,20 | 660,3 | 816,4 | 970,8 | 1256,0 | 1576,0 | 2340,0 | 3295 | 4466 |

260 | — | — | — | 245,20 | 337,60 | 445,40 | 572,20 | 709,6 | 876,1 | 1042,0 | 1346,0 | 1687,0 | 2500,0 | 3513 | 4751 |

280 | — | — | — | — | 361,50 | 476,90 | 612,20 | 759,0 | 935,9 | 1113,0 | 1436,0 | 1798,0 | 2660,0 | 3730 | 5035 |

300 | — | — | — | — | 385,70 | 508,50 | 652,20 | 808,3 | 995,6 | 1184,0 | 1526,0 | 1910,0 | 2820,0 | 3948 | 5319 |

(Измененная редакция, Изм. N 5).

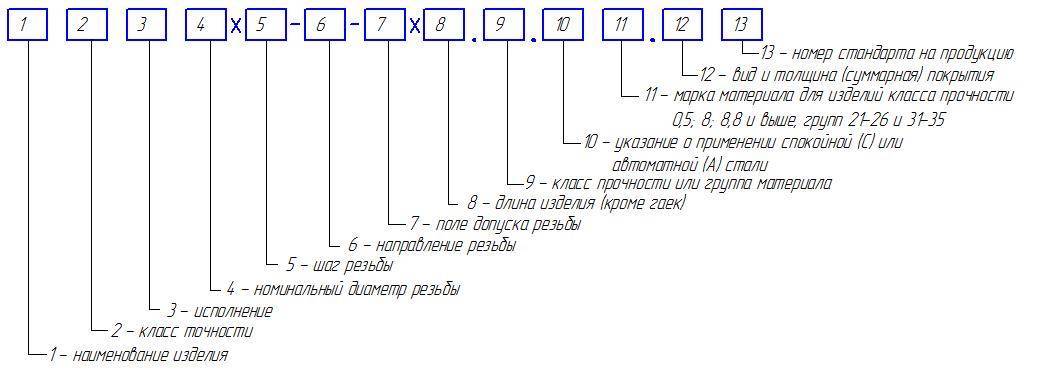

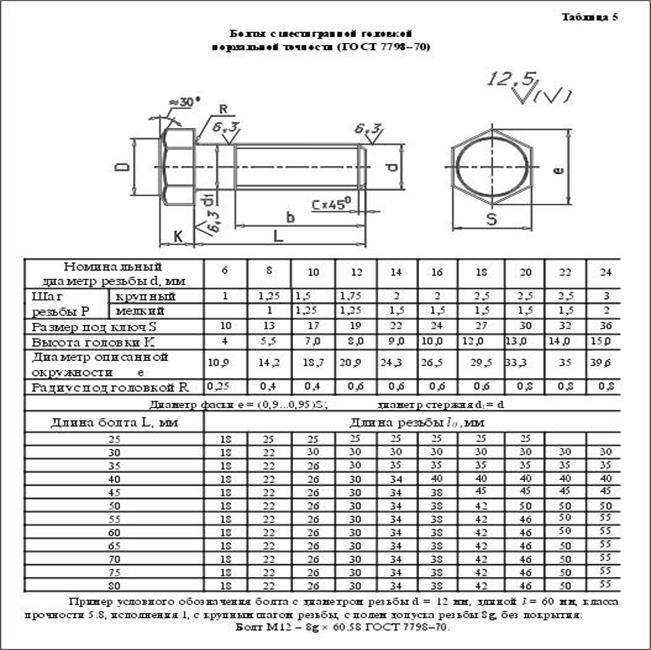

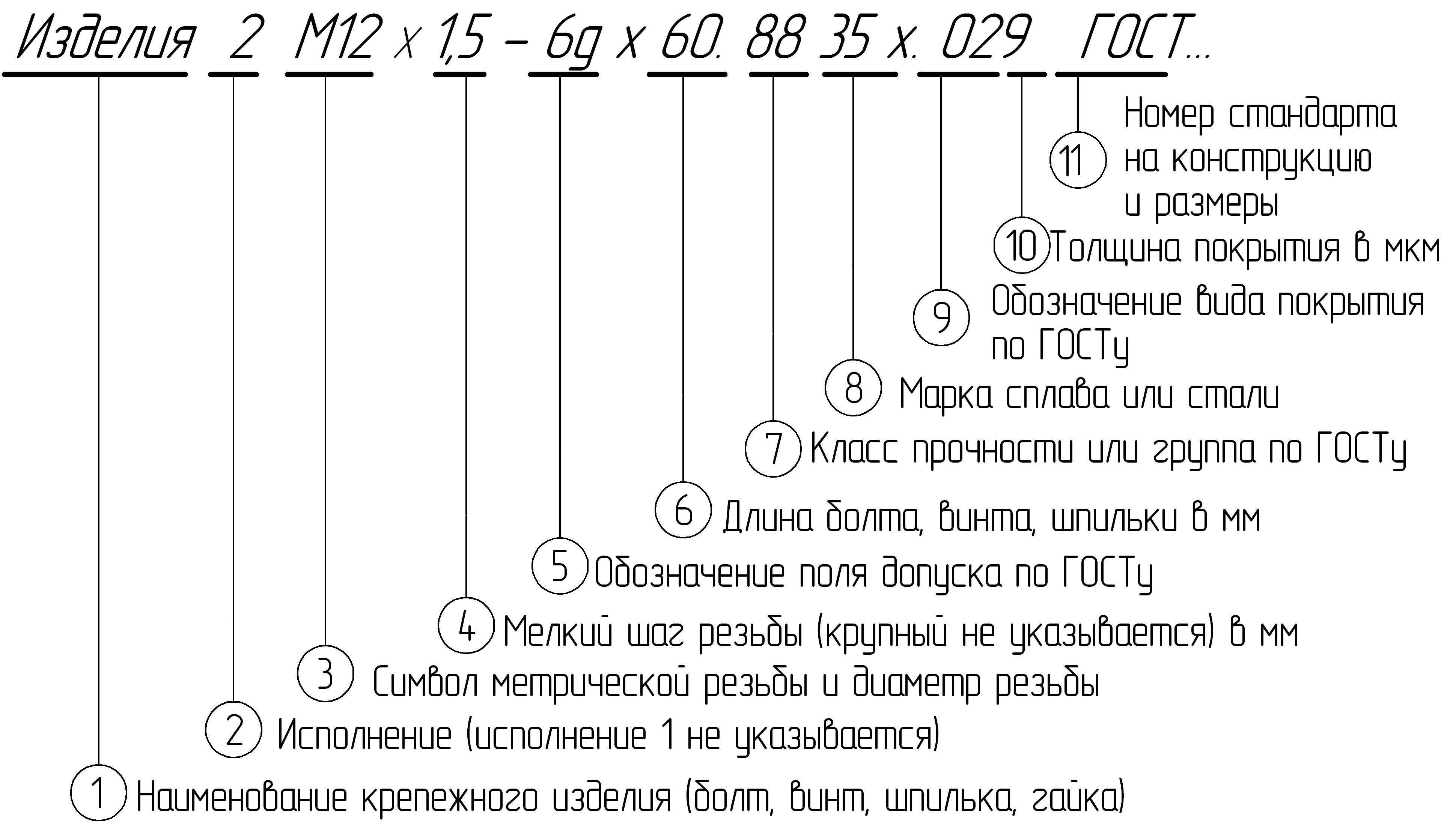

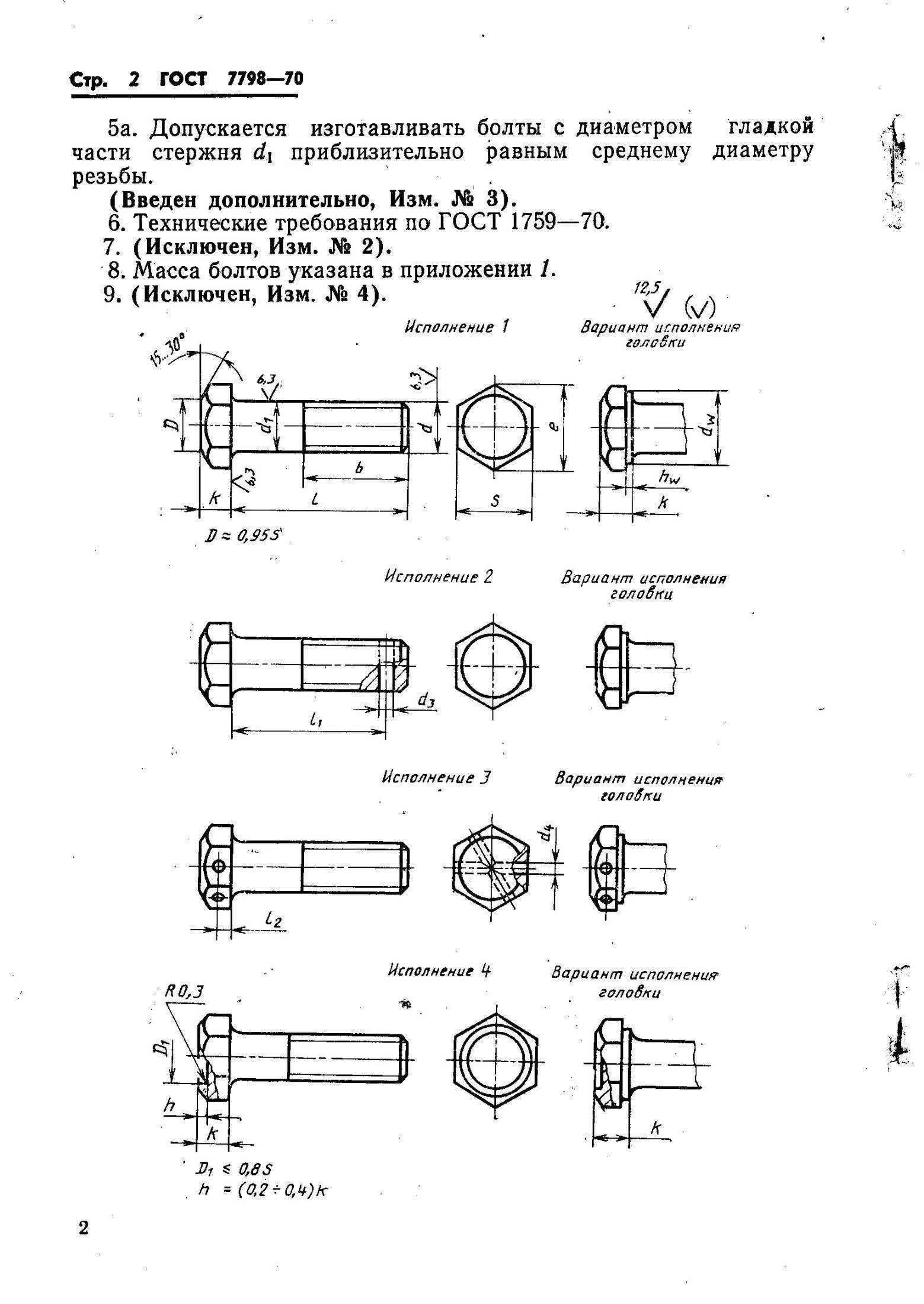

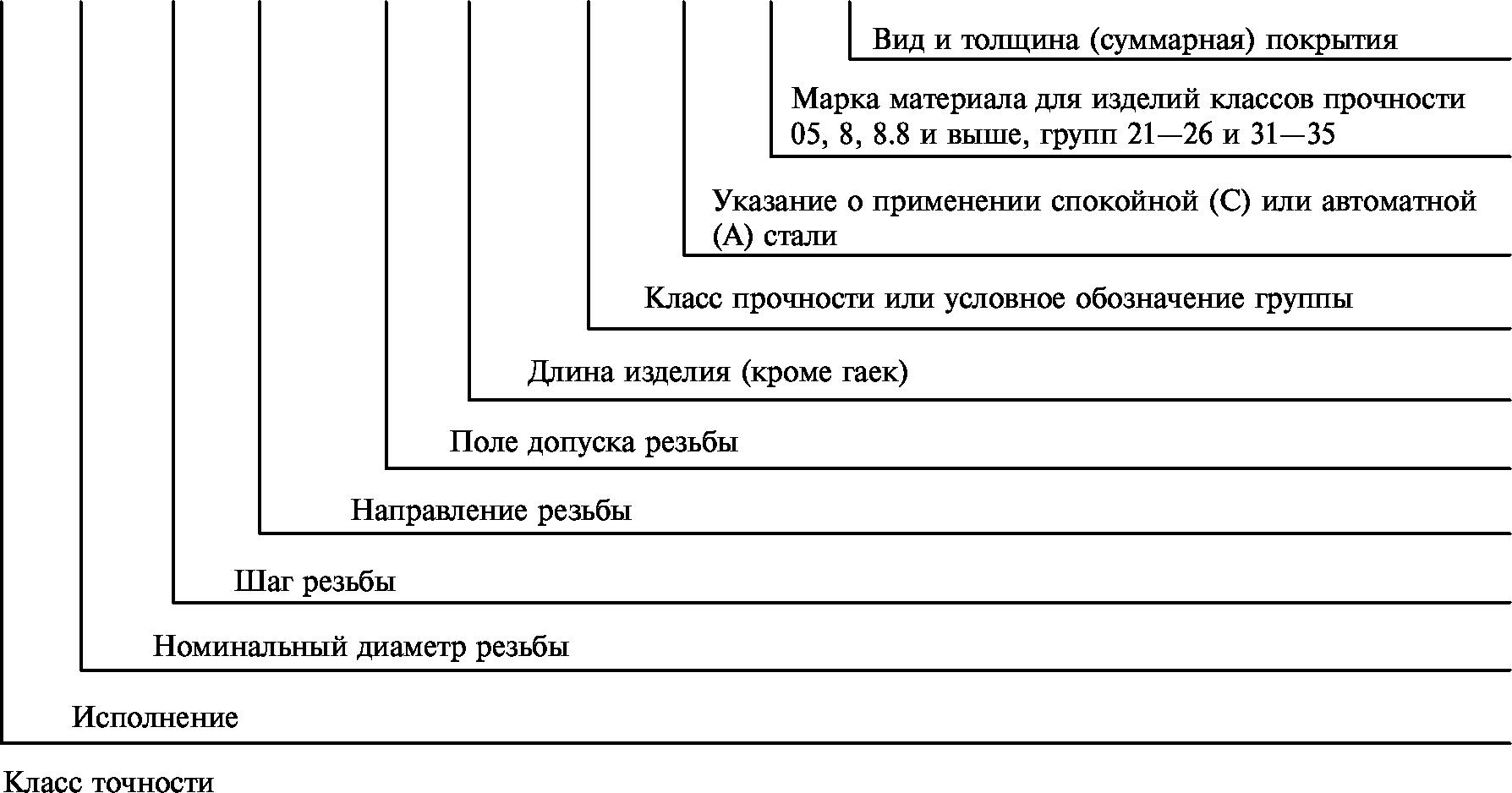

Полное условное обозначение

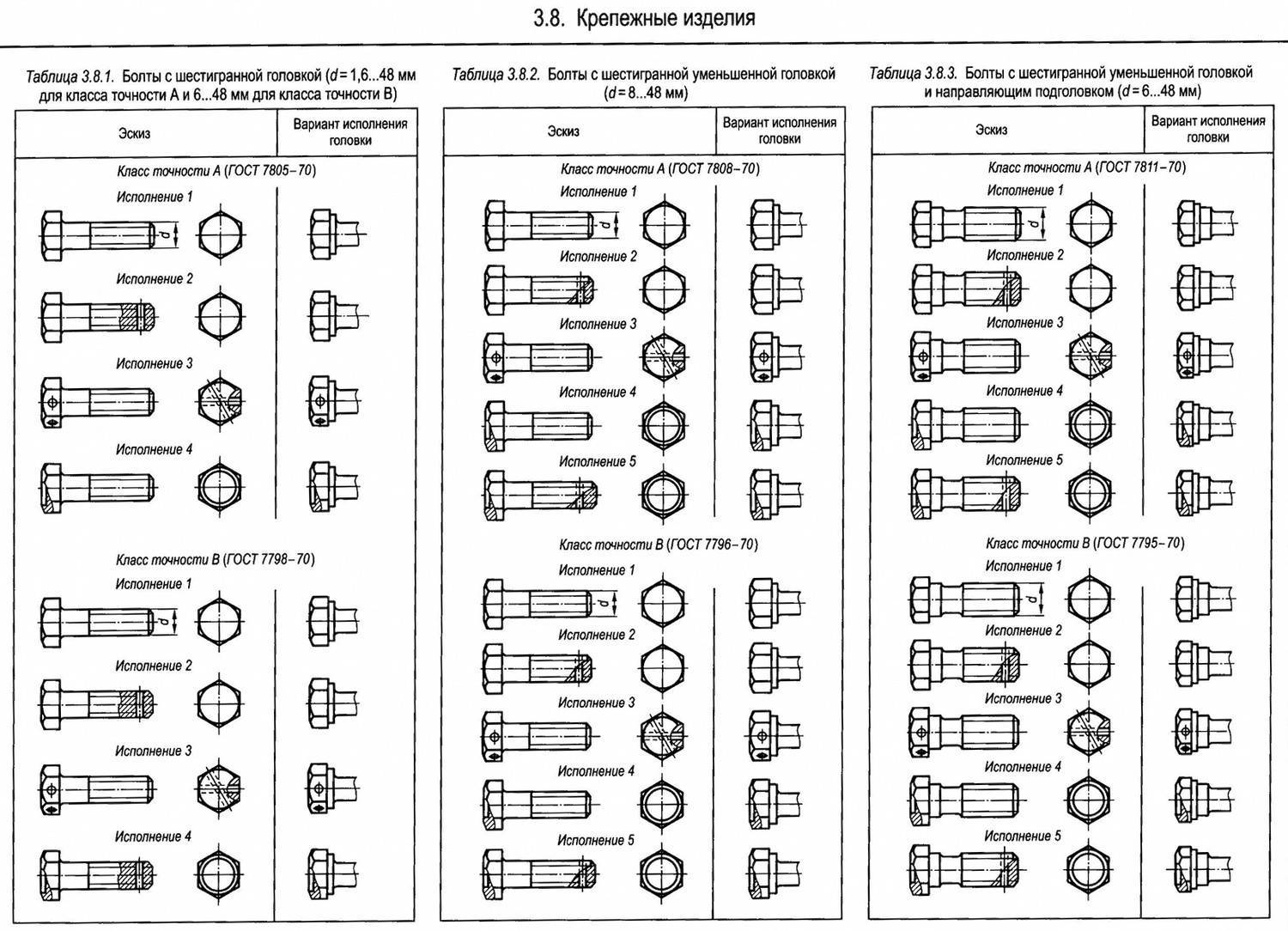

Полное обозначение болтов, винтов, шпилек и гаек нормируется стандартом ГОСТ 1759.0-87 «Болты, винты, шпильки и гайки. Технические условия»

На постсоветском пространстве согласно ГОСТ 1759.0-87 и ГОСТ 18126-94 принята следующая схема условного обозначения для болтов, винтов и шпилек и гаек из углеродистых сталей и цветных сплавов:

Для шайб используется немного другая схема условного обозначения согласно ГОСТ 18123-82 «Шайбы. Общие технические условия»:

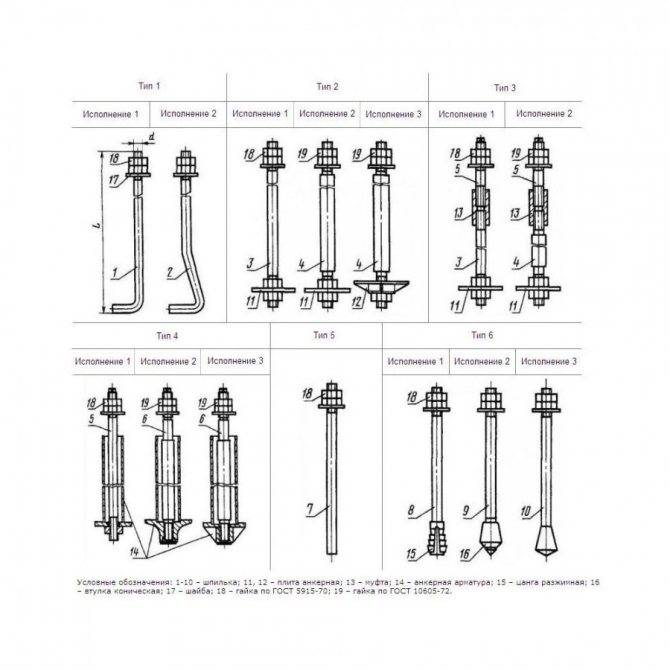

Приведенные схемы имеют общий вид, со всеми возможными элементами. В зависимости от вида крепежа обозначение может содержать большее или меньшее количество элементов. Также необходимо отметить, что некоторые виды болтов, шпилек, гаек и шайб имеют свои специфические условные обозначения, нормируемые конкретным стандартом (например: болты фундаментные ГОСТ 24379.1-80, шпильки для фланцевых соединений ГОСТ 9066-75 и др.)

Это интересно: Стопорное кольцо — виды, ГОСТ, устройство, инструмент для монтажа

ПРИЛОЖЕНИЕ 5 (обязательное)

1. Фаска на опорной поверхности болтов – под углом не более 15° (черт.5).

S – размер под ключ.Черт.5

2. Притупление ребер шестигранника или квадрата к опорной поверхности или торцу головки болта и к опорной поверхности гайки не более 0,25 высоты головки болта или гайки (черт.6).

S – размер под ключ.Черт.6

3. Скругление ребер шестигранника или квадрата не должно выводить диаметр описанной окружности за наименьший предельный размер.

4. Скругление пояска головок у болтов и винтов с потайной и полупотайной головками и кромок у болтов и винтов с полукруглой и цилиндрической головками не должно выводить диаметр головок за наименьший предельный размер.

5. Допускается недопрессовка в виде среза вершины полукруглой, сферической и полупотайной головок, если диаметр площадки среза не превышает 30% номинального диаметра головки для класса точности А, 40% номинального диаметра головки для классов точности В и С. Недопрессовка не должна выводить высоту головки за наименьший предельный размер.

6. Уклон образующей головки не более 5° и сфера на верхнем торце головки не должны выводить высоту цилиндрической головки за наибольший предельный размер (черт.7).

Черт.7

7. Уменьшение минимального диаметра головки в направлении шлица не должно превышать:

- 0,3 мм – для винтов с диаметром резьбы до 2 мм;

- 0,6 мм – для винтов с диаметром резьбы свыше 2 мм до 6 мм;

- 0,8 мм – для винтов с диаметром резьбы свыше 6 мм.

8. Уменьшение минимального диаметра полукруглых и потайных головок в направлении уса или ребер квадратного подголовка не должно превышать:

- 0,6 мм – для болтов с диаметром головки до 30 мм;

- 0,8 мм – для болтов с диаметром головки свыше 30 мм.

9. Притупление углов квадратного подголовка не должно приводить к проворачиванию болтов в контрольной матрице.

10. Утолщение диаметра стержня под головкой болтов и винтов. Для изделий классов точности А и В не более:

- 0,50* мм на длине 5 мм диаметр резьбы до 16 мм;

- 0,1 мм на длине 8 мм диаметр резьбы от 16 до 27 мм;

- 0,2 мм на длине 10 мм диаметр резьбы свыше 27 мм.

* Соответствует оригиналу.

Для изделий класса точности С не более предельных отклонений по полю допуска +JT14 на длине двух номинальных диаметров резьбы.

11. Косой срез стержня (черт.8) шириной не более:

- одного шага резьбы – для классов точности А и В;

- двух шагов резьбы – для класса точности С.

Черт.8

12. Зенковка отверстий под шплинт – диаметром не более 1,5 диаметра отверстия.

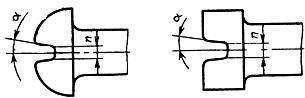

13. Уклон стенок шлица (угол α – черт.9) не более:

- 3° – для класса точности А;

- 5° – для классов точности В и С.

Черт.9

14. Допускается центровое отверстие на торцевой части головки и стержня.

15. Допускается отсутствие концевой фаски на изделиях класса точности С с накатанной резьбой и на стержнях винтов класса точности А и В с накатанной резьбой.

По соглашению между потребителем и изготовителем допускается отсутствие концевой фаски на стержнях болтов и шпилек классов точности А и В с накатанной резьбой.

16. Допускается скругление верхнего торца головки вместо фаски у болтов с углублением в головке.

17. Допускается вогнутость дна шлицев в направлении его длины с кривизной, соответствующей радиусу стандартной шлицевой или пазовой фрезы, а также выпуклость с радиусом не менее 90 мм – для винтов с диаметром резьбы до 12 мм и не менее 150 мм – для винтов с диаметром резьбы более 12 мм.

18. Наличие в витках резьбы гаек кратера (при изготовлении резьбы накаткой) не должно выводить размеры резьбы за предельные отклонения.

Конец документа

Сфера использования

Болты анкерного типа созданы для стяжки, а также крепления конструкций строительного назначения:

- Установка на место работы грузного оборудования;

- В процессе проведения ремонтных работ для крепления старых деталей конструкции к новым;

- Болт фундаментный, как на фото, используется в процессе монтажа ростверка из балки, так как облегчает в большей степени рабочий процесс: он прикручивается к сваям для плотного прижатия плиты;

- Помимо этого анкер нашёл распространение в качестве замены дюбелей из металла и пластика при обустройстве навесов.

Болты анкерного типа могут быть установлены профессионалами, но при наличии необходимых знаний и определённого опыта их можно монтировать собственноручно.

4 Что прописано в ГОСТ – требования к качеству

К метизам предъявляются весьма серьезные требования, ознакомиться с которыми можно в ГОСТ. Также в государственных стандартах приведены и эскизы изделий. На чертежах представлена не только конструкция болтов, но также расположение и особенности маркировки. На поверхности стержневых элементов должны отсутствовать следы коррозии, механических повреждений и трещины напряжений. Возможно наличие штамповочных трещин длиной менее 1d, шириной и глубиной, не превышающей 0,04d метиза на головках и торцах стержней болтов. Глубина раскатных пузырей должна быть менее 0,03d.

Виды болтов

Виды болтов

Выбраковывается и продукция с наличием рванин, если они проходят дальше фаски на торце головки либо заходят на опорную поверхность. А дефекты, расположенные на ребрах шестигранника, не должны выводить окружность за предельные размеры. Ширина рванин, находящихся на кромке углубления шестигранной головки, не может превышать 0,06d. А их глубина должна быть менее высоты углубления. Еще допускается наличие рябизны. Для болтов диаметром менее М12 глубина дефекта может быть не более 0,25 мм. Для метизов большего диаметра этот параметр не должен превышать 0,02d. Не выбраковывается продукция и с незначительными заусенцами на опорной поверхности головки.

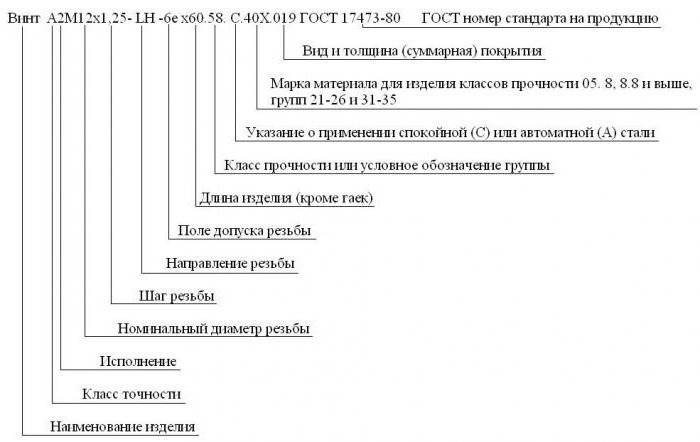

Точность болтов

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности. Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором

Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм

Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

Рейтинг: /5 — голосов

Классификация болтов в зависимости от области применения

Соединяемые изделия должны быть надежно зафиксированы и устойчивы к сдвигу. Поэтому, в зависимости от сферы применения, крепеж можно отличать:

- Черновой. Изготавливается из высокоуглеродистой стали методом штамповки, и не подвергается механической обработке. Применяется в неответственных узлах, где отсутствует большая нагрузка.

- Чистовой. Изготавливается из легированной стали, методом полной механической обработки. Применяется в высоко нагруженных, ответственных узлах.

- Получистый. Отличается от чистовых тем, что шляпка штампуется в соответствии с ГОСТ, но не обрабатывается. Наиболее распространённый тип, применяется в большинстве случаев.

Шлицевые соединения

Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены за одно целое с валом.

Назначение шлицевых соединений — передача вращающего момента между валом и ступицей.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения; шлицевое соединение образуют две детали, шпоночное — три.

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке).

- Большее сопротивление усталости вала вследствие меньшей глубины впадины и меньшей концентрации напряжений, особенно для эвольвентных шлицев.

Недостатки — более сложная технология изготовления, а, следовательно, и более высокая стоимость.

Шлицевые соединения различают:

- по характеру соединения: неподвижные для закрепления детали на валу, подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач, шпинделя сверлильного станка);

- по форме выступов: прямобочные, эвольвентные, треугольные.

Соединения с прямобочным профилем (рис. 1; 2). Применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом Z выступов.

Тяжелая серия имеет более высокие выступы с большим их числом. Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или по боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, твердости ступицы и вала.

Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих — практически отсутствует, не центрирующих — значительный. Центрирование по D или d (рис. 2 а) применяют в соединениях, требующих высокой соосности вала и ступицы.

Центрирование по боковым поверхностям b (рис. 2, в). В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Соединения с эвольвентным профилем (рис. 3). Применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес). Эвольвентная протяжка профиля отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

При изготовлении выступов применяют хорошо отлаженную технологию изготовления зубьев зубчатых колес. Соединения обеспечивают высокую точность центрирования; они стандартизованы — за номинальный диаметр соединения принят наружный диаметр D. От зубьев зубчатых колес их отличает больший угол зацепления (здесь 30°) и меньшая высота зуба. Выступ (h=m), что связано с отсутствием перекатывания.

По сравнению с прямобочным соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большого количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Его считают перспективными.

Соединения с треугольным профилем (рис. 4) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов-зубьев (z = 15…70; m = 0,5… 1,5). Угол профиля зуба ступицы составляет 30, 36 или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Параметры соединения записывают через модуль m: m=mz; h=1,3m. Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Источник

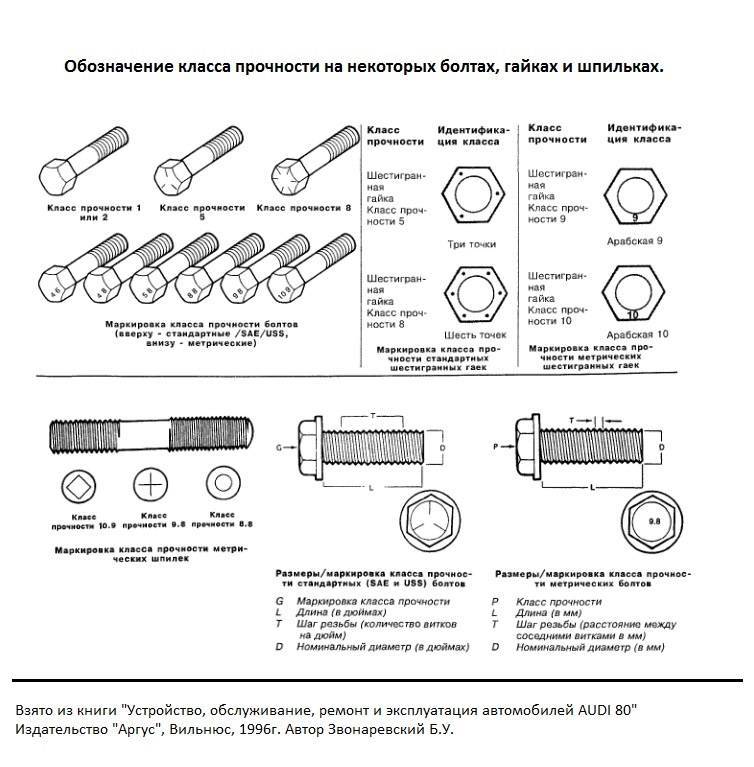

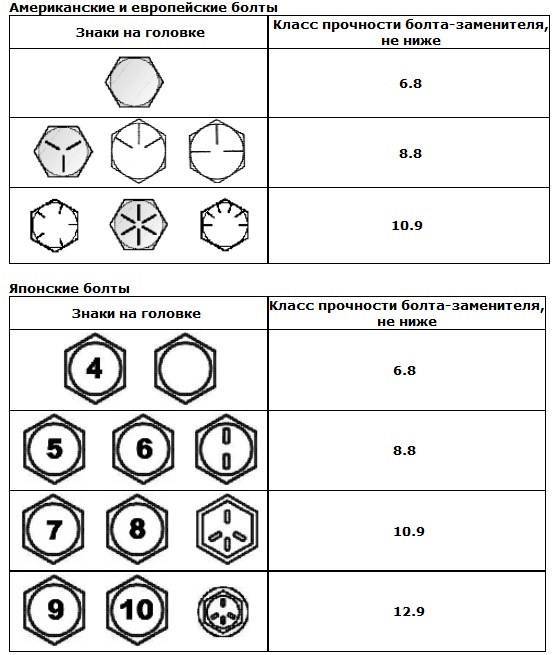

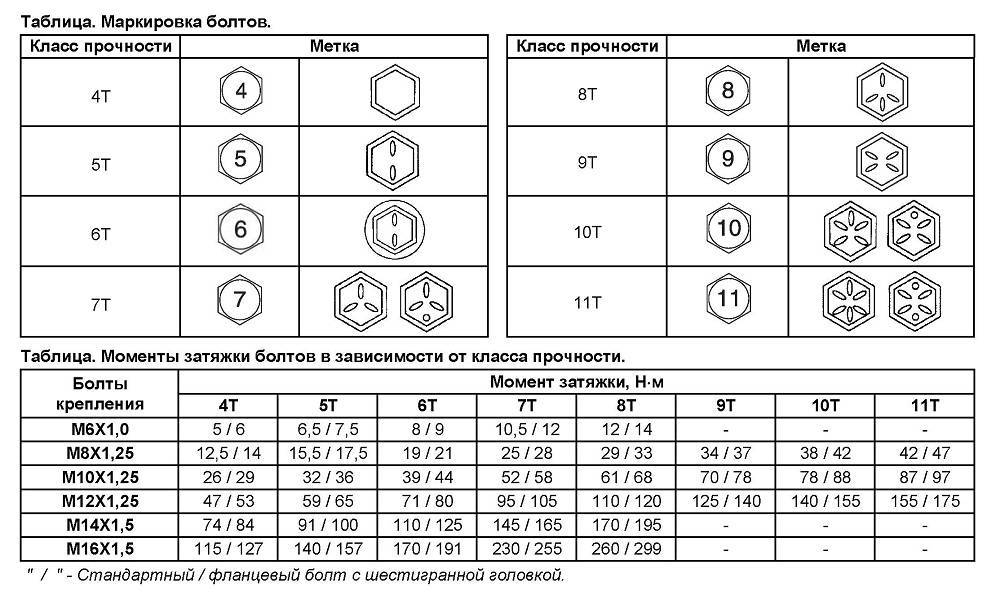

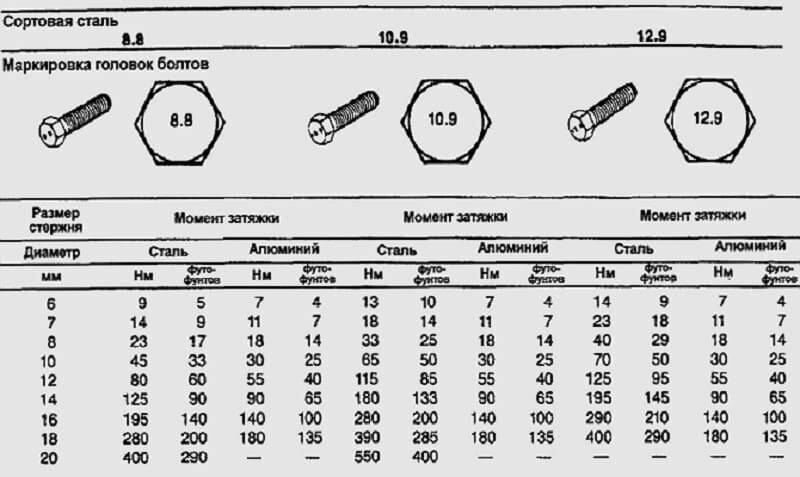

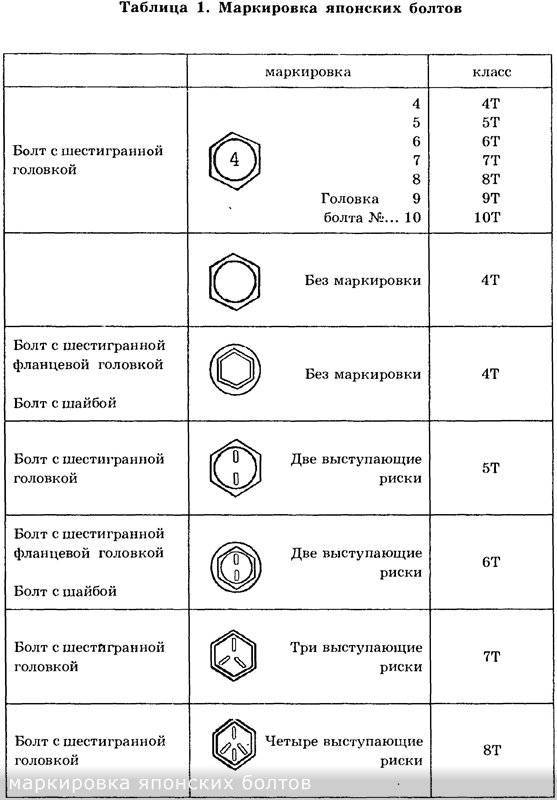

Маркировка на головке болтов и гаек

Как метрические, так и дюймовые болты могут быть идентифицированы путем осмотра головки. Для начала, расстояние между лысками головки метрического болта измеряется в мм, тогда как у дюймового — в дюймах (тоже самое применимо и для определения гаек). Соответственно, стандартный дюймовый ключ не подойдет для использования с метрическим крепежом, и наоборот также. Кроме того, на головках большей части дюймовых болтов обычно имеются радиальные зарубки (на метрических тоже применяется такая маркировка, но реже), которые определяют максимальное допустимое усилие затягивания болта (класс прочности). Чем больше количество зарубок, тем выше класс прочности (на автомобилях обычно применяются болты со степенью прочности от 0 до 5 зарубок). Класс прочности метрических болтов определяется цифровым кодом (подробнее об этом мы писали в этой статье ). Цифры кода обычно отливаются, как и для дюймовых, на головке болта (на автомобилях обычно применяются болты классов прочности 8.8, 10.9, и 12.9).

Как расшифровывается маркировка?

Первая цифра (перед точкой). Характеризует предельную прочность крепежа на растяжение. Показывает 0,01 от ее значения, выраженного в МПа.

Пример. Для болта 4.6 предел прочности составляет 4 : 0,01 = 400 МПа.

Вторая цифра (после точки). Показывает десятую долю отношения величин характеристик – предел текучести к пределу прочности стали.

В данном случае (4.6) – 400 х 0,6 = 240 МПа. Эта характеристика показывает предельную нагрузку. Превышение ее значения приводит к невосстанавливаемой деформации болта, по сути, его изгибу (излому).

Рекомендация – при выборе крепежной детали необходимо учитывать ее запас прочности. В зависимости от места установки превышение значения должно быть не менее чем в 2, а то и 3 раза.

Обозначение болтов, наносимое при маркировке

На все болты, кроме цилиндрических с отверстием для шестигранного ключа, маркировку наносят сверху на головке. Цилиндрические изделия маркируются на торцевой стороне. Обозначение болтов наносится в виде углубленных в головку символов или выпуклых знаков. Выпуклая маркировка на торцевой части головки наносится редко, чаще всего знаки углубляют. В противном случае высота обозначений четко регламентируется в зависимости от диаметра детали.

Две цифры на головке болта обозначают класс прочности изделия. Данная величина имеет огромное значение. От нее зависит, сможет ли соединение выдержать ту нагрузку, которая необходима в данном случае. Существует 11 классов прочности, их обозначают двумя символами с точкой между ними. Первое обозначение характеризует прочность болта, а второе — текучесть материала, из которого он произведен

На крупных промышленных объектах, в авто- и авиамоделировании данному показателю уделяется особое внимание. Несоответствие символам маркировки может стать причиной поломок и создания аварийных ситуаций на объекте

Обозначение высокопрочного болта начинается от маркировки 8.8 до 12.9.

Маркировка производителя — клеймо с условным обозначением производителя, которое обозначает, что перед выходом с производства деталь прошла все обязательные проверки качества и отвечает параметрам, нанесенным на деталь. Отсутствие клейма производителя возможно, но может быть признаком того, что деталь не соответствует стандартам качества.

Обозначение резьбы. Обязательным является нанесение информации на головку болта с левой резьбой. Оно обозначается в виде стрелки. Соединения с правой резьбой отдельно не маркируются.

Буквы на головке. Данные символы могут обозначать металл, из которого был изготовлен болт, и класс стали. Обозначение А2 и А4 наносятся на болты, произведенные из устойчивых к химическим веществам и воздуху материалов. Подчеркивание обозначает то, что деталь была произведена из марсианской стали с низким содержанием углерода.

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Нюансы выбора крепежа

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

Оцинкованые болты

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения

Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать.Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения.Однако, у резьбовых соединений есть и несколько существенных недостатков:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

Как выглядит болт и чем отличается от винта

Как упоминалось выше, чтобы четко разграничивать, чем отличается болт от винта, определение каждого из них должно производиться по методу крепления. Так, в качестве фиксирующего элемента у болта используется гайка, а винт непосредственно закручивается вглубь скрепляемых деталей и имеет встречную резьбу во второй из них. Гайки должны иметь такой же размер резьбового отверстия, что и болты, иначе они не подойдут.

Всегда можно уточнить, какая конструкция бывает у болтов с шестигранной головкой, и определить, чем отличается винт от болта, по ГОСТу 7805-70. Именно этот документ регулирует производство названных деталей и их качественные и количественные характеристики.

Чаще всего изготавливаются универсальные болты с полной резьбой, но бывают и варианты с неполной — для скрепления плоских деталей большой толщины. По принципу крепления также можно понять, чем отличается болт от винта. Ведь при использовании болта, всегда его второй конец выходит из скрепляемой детали и фиксируется гайкой, тогда как у винта он прячется внутри детали. При рассмотрении конструктивных особенностей уже упоминалось, чем отличается болт от винта, и именно по этому различию болты предназначены для соединения двух плоских деталей, а винты — для плоской детали с изделиями любой толщины.

Болты к тому же при скреплении с гайкой под воздействием вибраций или при соединении деревянных деталей имеют свойство саморазвинчиваться. Чтобы предотвратить это, надевают на болт контргайку (вторую вслед за первой) или используют самоконтрящиеся гайки.

Чтобы не повредить болтом мягкий материал, такой как дерево или пластмасса, и чтобы крепеж под воздействием нагрузок не продавил мягкий материал, под головку болта кладут шайбу. Для более надежных соединений используют две шайбы, помещая вторую под гайку.