Производство блоков

Строительство из арболита

Строительство из арболита

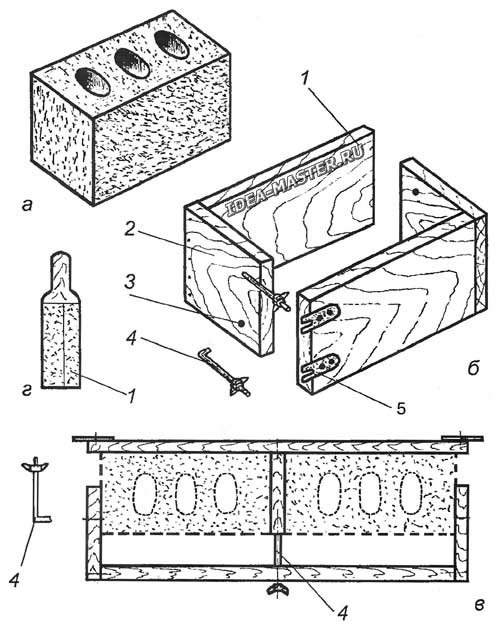

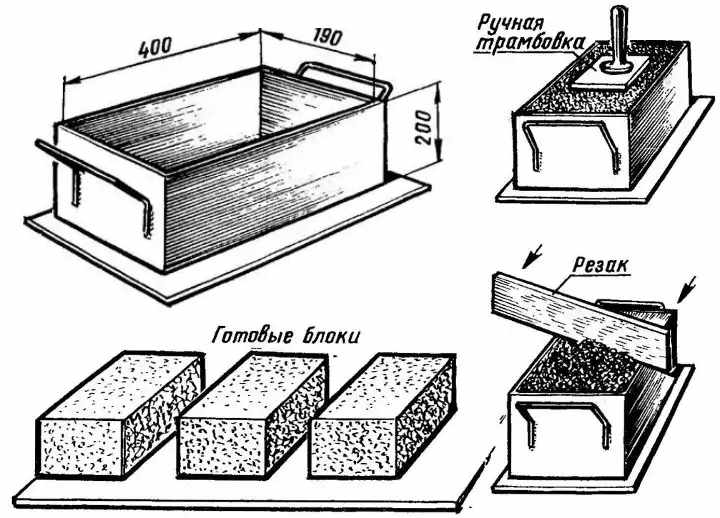

Готовую массу с древесной основой применяют, чтобы сделать блоки для строительства дома. Для создания блоков из арболита надо приготовить формы из деревянных ящиков нужного размера, у которых дно должно быть снимаемым. Чтобы легко было вынимать готовые блоки, можно с внутренней стороны ящики обшить кусками линолеума или пленкой. Массу в приготовленные формы закладывают слоями в 2–3 этапа, каждый слой тщательно следует утрамбовывать. Для увеличения прочности и устойчивости к атмосферным явлениям снаружи блоки смазывают раствором цемента. Сушат блоки в формах больше суток, чтобы масса смогла затвердеть. Затем блоки надо перенести под навес, потому что они под лучами солнца могут пересохнуть и растрескаться.

Станок для производства арболита

Станок для производства арболита

Можно купить станок для производства арболита, он недорогой. В профессиональное оборудование входят станки, бетоносмесители и прессы для утрамбовки. Если вы хотите купить блоки, цена на них доступная – около 50–60 рублей за один блок.

Требования к организации цеха

Перед тем, как искать помещение для цеха по изготовлению арболита, необходимо продумать бизнес-план, при составлении которого обязательно следует:

- изучить спрос на данный строительный материал;

- имеющийся ассортимент;

- найти, где приобретать сырье (деревянные отходы);

- проанализировать информацию о фирмах-конкурентах;

- ознакомиться с налогообложением;

- изучить рынок сбыта.

После того как бизнес-план будет составлен, начинается следующий этап организации бизнеса:

- регистрация предприятия;

- освоение технологического процесса по изготовлению арболита;

- поиск помещения для цеха;

- приобретение оборудования, его монтаж и наладка;

- набор и обучение рабочего персонала;

- поиск поставщиков сырья и его приобретение с запасом на месяц вперед.

Что такое опилкобетон и стоит ли из него делать баню

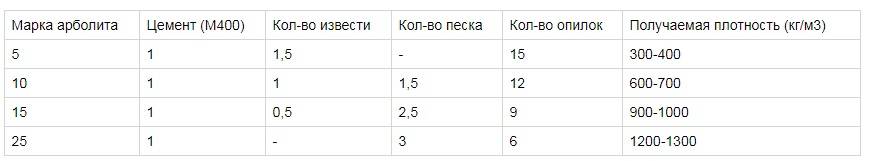

На самом деле опилкобетон (он же арболит) не является новым материалом – он был изобретен еще при Советском Союзе, но до сих пор не применялся очень уж широко.

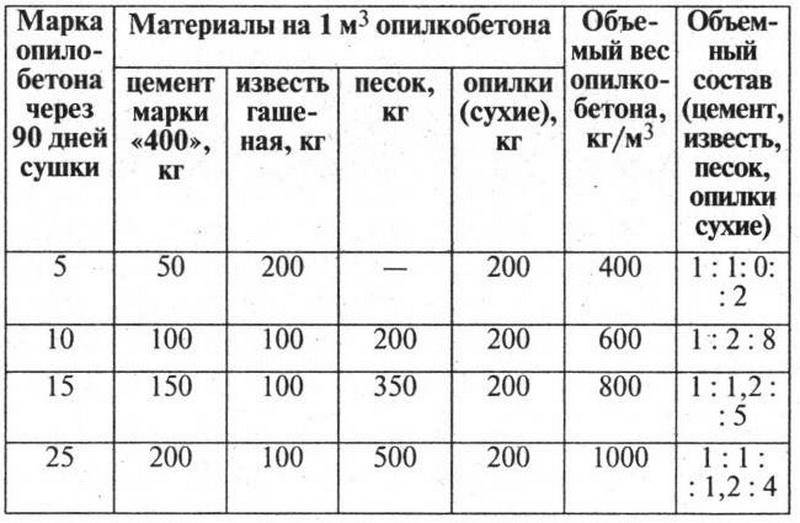

По сути, этот бетон состоит из цемента, песка, извести и древесных опилок. Бывает в виде готовых блоков и в виде смеси.

Чем больше в составе такого бетона опилок, тем лучше его теплоизоляционные качества. Однако если опилок много, а песка мало, то снижается общая прочность материала – об этом всегда следует помнить.

Применяется данный материал для таких целей:

Стены из арболита

Что же касается конкретных свойств опилкобетона, то тут однозначно есть о чем подумать.

| Преимущества: | Недостатки: |

| 1. Относительно низкая цена материала. | 1. Не очень высокая плотность бетонного материала. И если ее повышать путем уменьшения количества опилок и увеличения доли песка, то теряются теплоизоляционные преимущества. |

| 2. Высокие теплоизоляционные качества. Стена из опилкобетона по своим теплозащитным характеристикам равна стене толщиной в один метр, сделанной из кирпича. | 2. Хрупкость блоков. Сильные механические удары материал вряд ли выдержит – просто напросто расколется. |

| 3. С материалом легко работать за счет того, что он имеет малый вес. А готовые блоки можно распилить обычной ножовкой по дереву. | 3. Высокий уровень впитывания влаги. Но это легко исправить – просто не оставляйте опилкобетон без дополнительного защитного слоя из штукатурки или шпаклевки. |

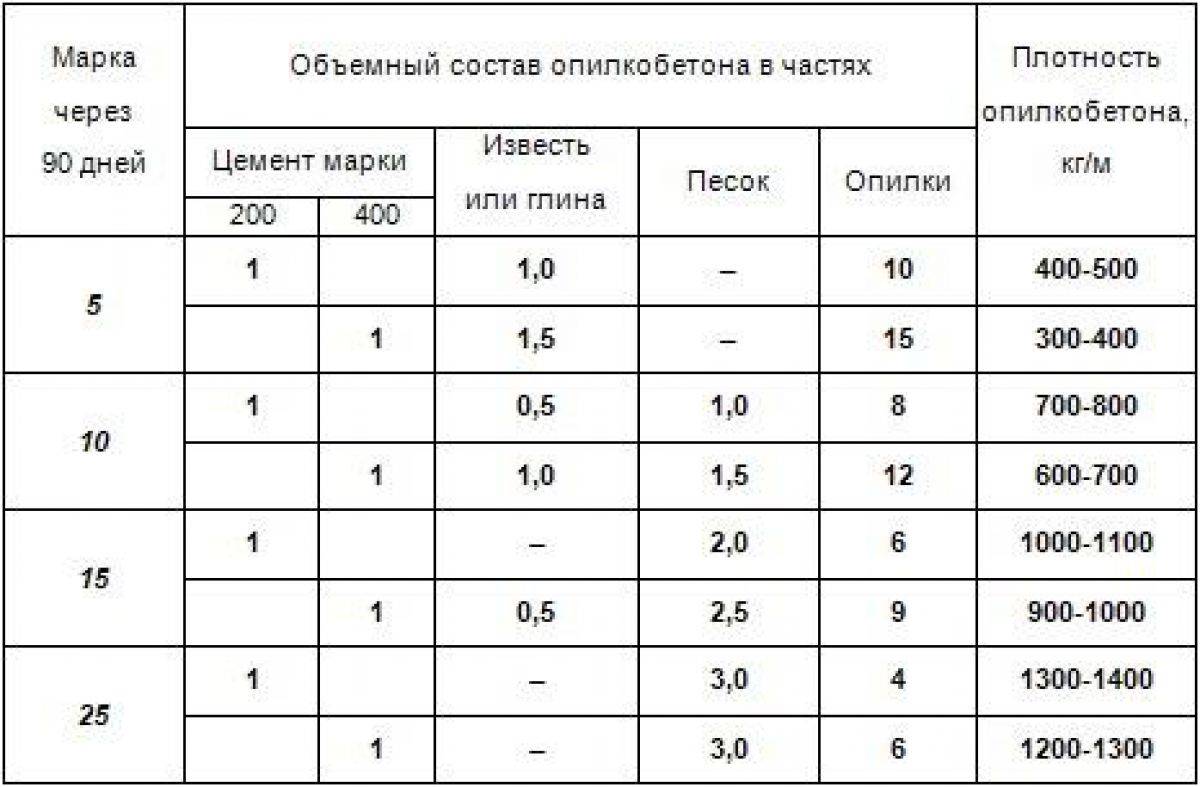

| 4. Сырье для самостоятельного приготовления бетона несложно достать – опилки ведь не являются дефицитным или дорогим товаром, согласитесь. | 4. Самостоятельно тяжело изготовить смесь с правильной пропорцией всех компонентов. То есть, чтобы добиться оптимальной прочности опилкобетона и нормальных теплоизоляционных качеств, нужно точно знать, сколько чего добавлять в раствор. |

| 5. Высокие санитарно-гигиенические качества, за счет наличия извести и опилок в растворе. | |

| 6. Пожаростойкость. Древесина внутри цементно-песчаного раствора не воспламеняется. | |

| 7. Опилкобетон имеет относительно малый вес, что позволяет делать экономичный вариант фундамента. | |

| 8. Материал обладает отличной паропроницаемостью. То есть, попросту говоря, стены такого дома будут «дышать», а благодаря этому в помещении всегда будем комфортный микроклимат. |

Как видите, преимуществ гораздо больше, чем недостатков. Так что вывод тут очень простой – из материала вполне можно строить небольшие домики. Кстати, вполне возможна и баня из опилкобетона — своими руками из такой смеси ее и строить дешево, и тепло внутри будет сохраняться отлично.

Возведение бани из опилкобетона

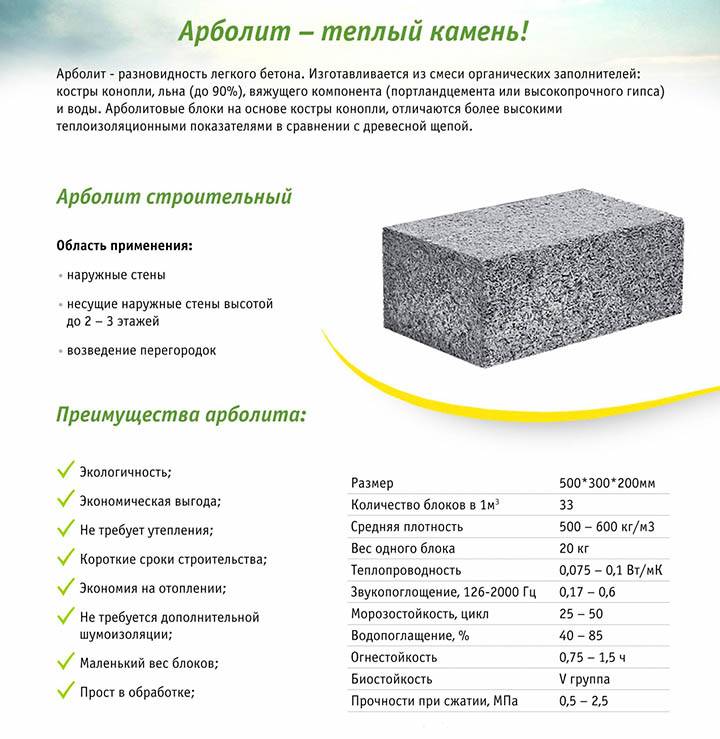

Что такое арболит?

Опилкобетон представляет собой материал, который производится из цемента, песка, воды и опилок в определенной пропорции. Его делают преимущественно в домашних условиях, используя как состав для монолитного строительства, или выливают отдельные блоки.

Как сделать своими руками

Изготовить арболитовые блоки совершенно несложно своими руками. Для этого не нужно использовать особое оборудование. Главное в этом деле, это четко придерживаться необходимых пропорций.

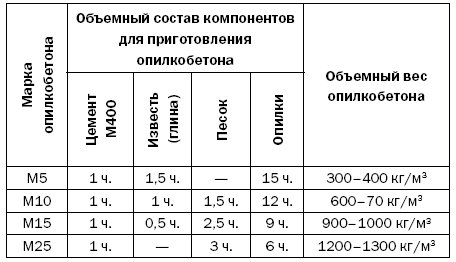

Рецепт смеси и пропорции

При изготовлении арболита важно строго придерживаться соотношениямежду всеми компонентами. Расход каждого материала составит:

Расход каждого материала составит:

- соотношение наполнителей 80-90%;

- приблизительный объем цемента в общей смеси – 10-15%;

- объем воды – 60-70%;

- химические составляющие – 2-4%.

Чтобы получить 1 м3 материала, необходимо использовать следующие пропорции: 300 г наполнителей и 400 л воды. При обработке наполнителей применяют известковый раствор.

На видео – как сделать арболитовые блоки своими руками:

Для его приготовления необходимо воспользоваться следующей пропорцией:

- известь – 2,5 кг

- ,вода – 200-300 л на 1 м3 древесной щепы.

Для ускорения процесса затвердевания смеси и улучшения ее свойств применяют указанные выше химические компоненты. Для производства 1 м3 арболита уйдет до 10 кг химических компонентов. Если четко соблюдать пропорции, то состав смеси получается классическим. При смене пропорций вы рискуете получить некачественный строительный продукт.

Как залить блоки

Перед тем как переходить к заливке подготовленного материала, нужно позаботиться про оснащение:

- емкость для замешивания смеси или бетономешалку;

- формы съемного типа;

- лопату;

- сито;

- поддон из металла.

Что касается форм для заливки материала, то их можно сделать своими руками или купить готовый вариант в строительном магазине. Если вы решили выбрать первый способ, то тогда нужно взять доски толщиной до 2 с. Скрепить их по необходимым размерам. С наружной стороны оббить их пленкой.

На видео – дом из арболитовых блоков своими руками:

Процесс заливки сводится к соблюдению следующих действий:

- Очищенный наполнитель отправить в воду. Добавлять жидкое стекло и все перемешать. Для этих целей можно использовать бетономешалку или миксер.

- Для приготовления смеси необходимо взять наполнитель, песок и цемент в пропорции 6:2:1. Во время замешивания не стоит сразу вес компоненты помещать в бетономешалку. Это приведет к образованию комочков, что в итоге снизит качество готового материала.

- Подготовить формы. Их внутреннюю сторону обработать известковым молоком. Чтобы смесь не прилипала к стенкам, можно отделать их линолеумом.

- Залить приготовленную смесь в форме. Чтобы отсутствовали пузырьки воздуха, стоит после заполнения всю массу взбалтывать, а стенки простукивать.

- Для уплотнения смеси применять трамбовку или вибропресс. Ждать 1 сутки.

На видео – станок для производства арболитовых блоков своими руками:

Формы установить в темное место, накрыть пленкой и ждать примерно 21 день. Держать форму на воздухе при показателях температуры не менее 15 градусов. Если вы впервые занимаетесь изготовлением арболитовых блоков, то первая партия должна быть небольшой. Таким образом, вы сможет оценить качество и правильность пропорций используемых компонентов.

А в данной статье можно прочесть про отрицательные отзывы о арболитовых блоках.

Так же будет интересно узнать о том, что лучше газоблок или пеноблок, поможет понять видео из статьи.

А вот что дешевле пеноблок или газоблок и что всё таки лучше использовать, очень подробно рассказывается в данной статье.

А вот какие существуют плюсы и минусы бани из шлакоблока, рассказывается в данном видео.

Арболитовые блоки – это широкоприменяемый строительный материал при взведении домов различного назначения. Изготовить блоки можно самостоятельно, если знать состав материала и пропорции всех компонентов. При четком соблюдении всех правил и рекомендаций можно получить качественные и прочнее арболитовые блоки, ни чем не хуже от тех, которые изготовлены промышленным путем.

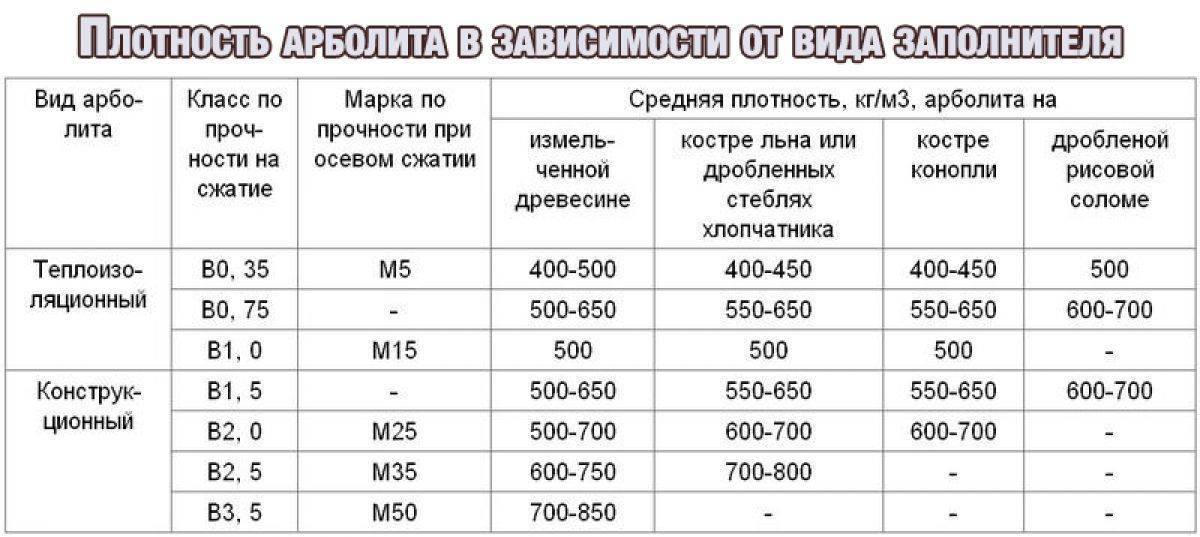

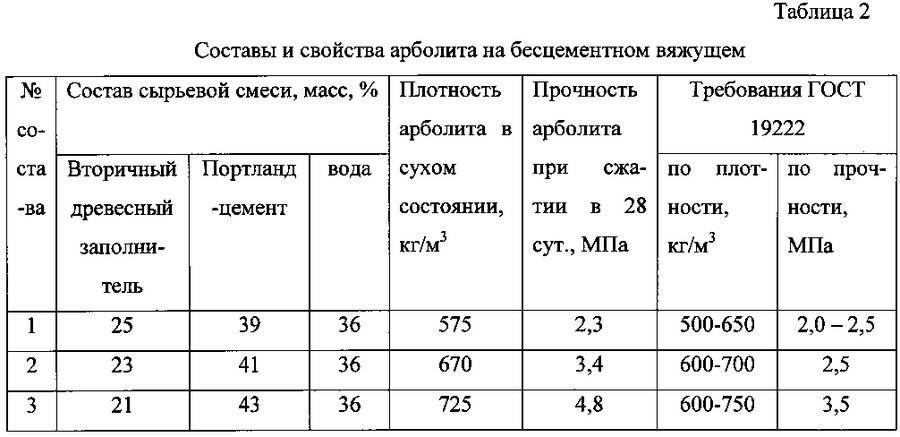

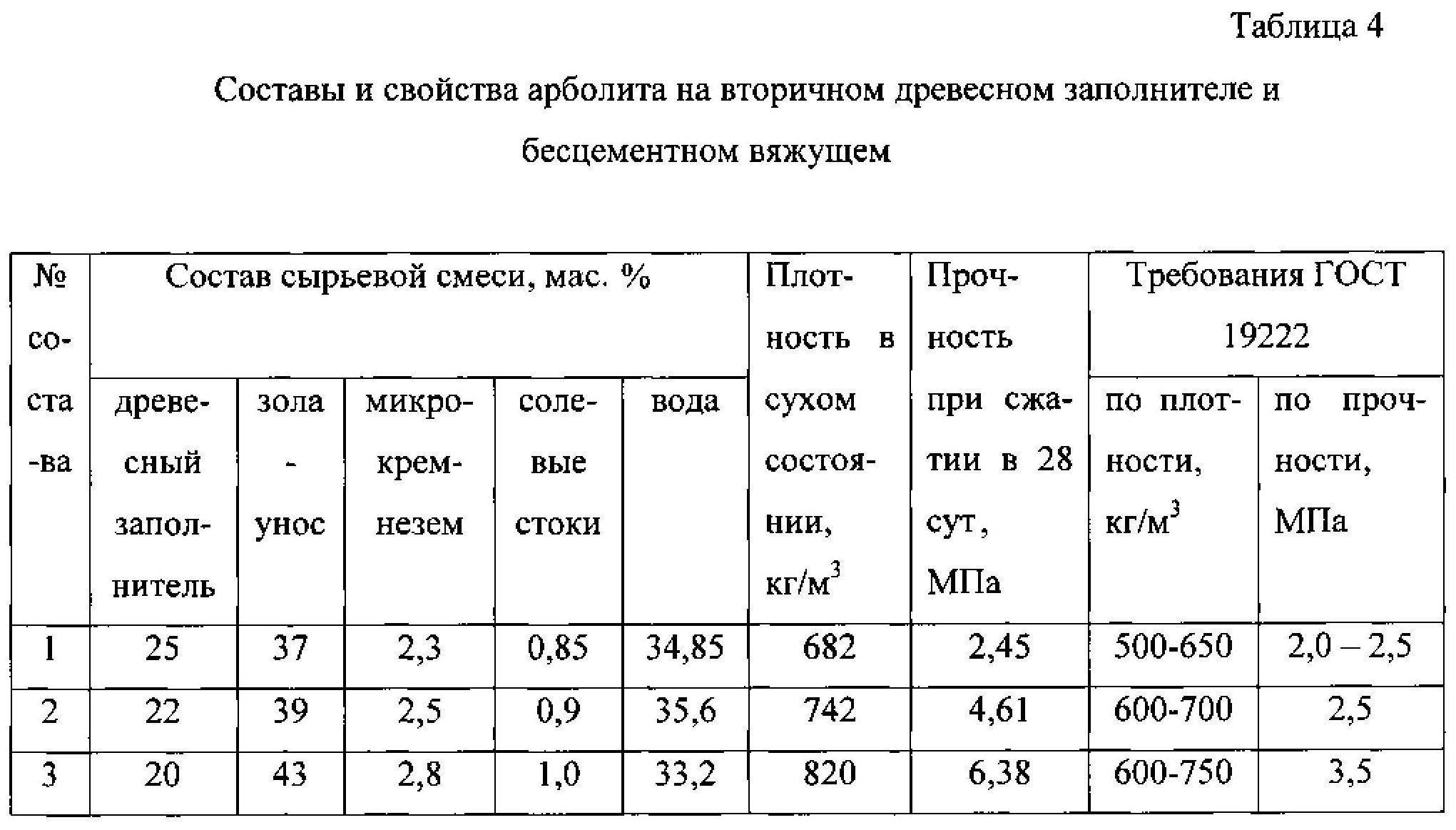

Требования по ГОСТу

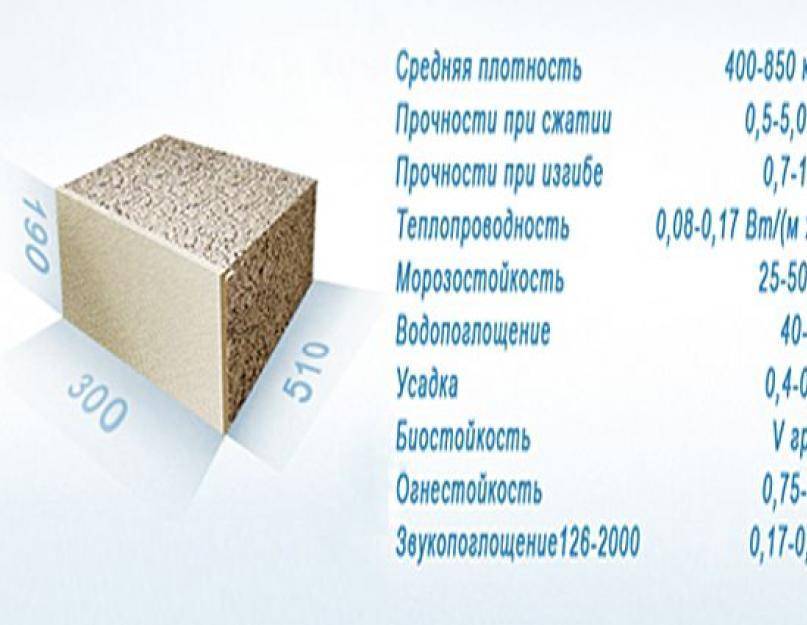

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

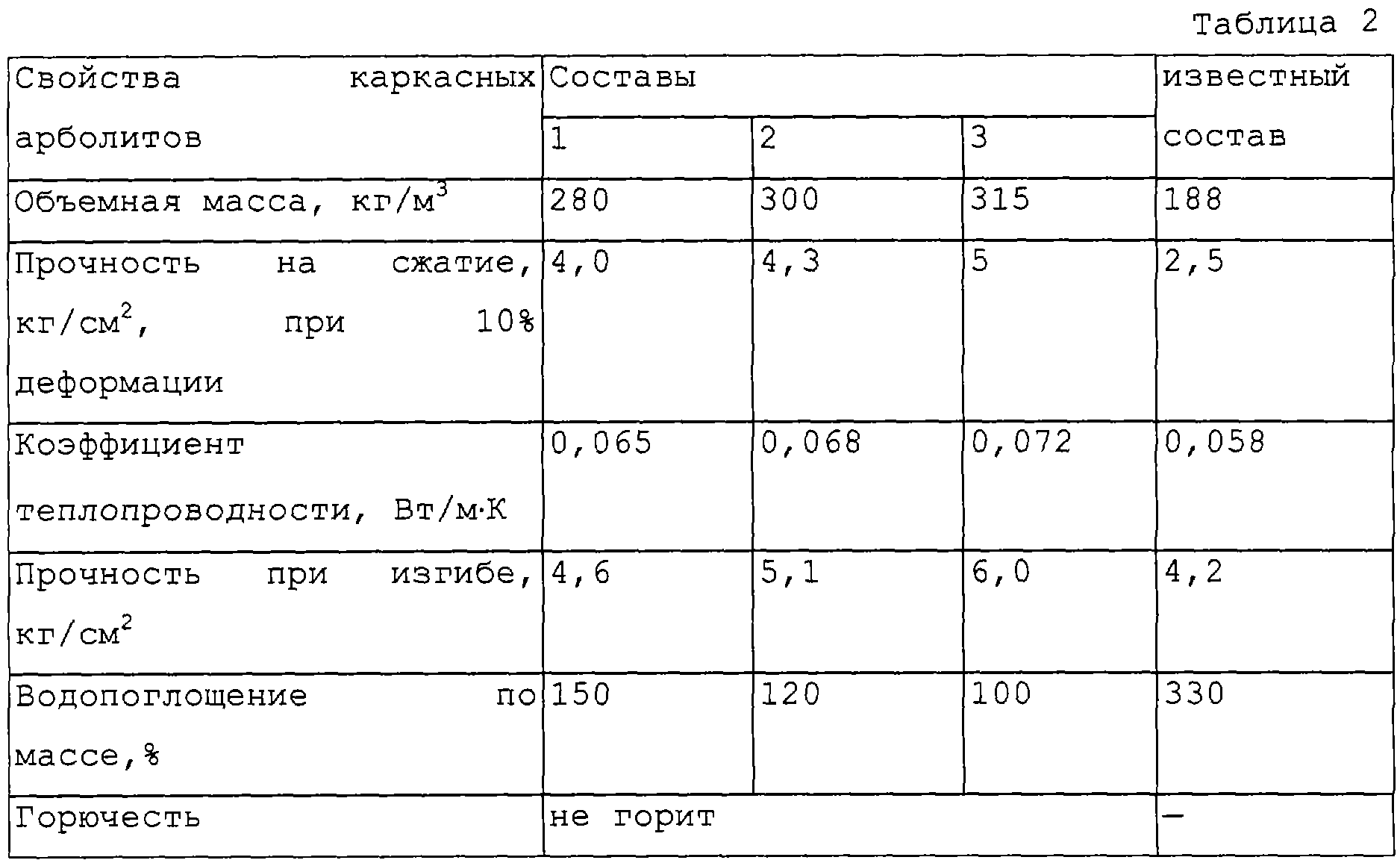

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

- Плотность – 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие – 0,5-1,0 МПа.

- Коэффициент теплопроводности – 0,08-0,17 Вт/м*С.

- Прочность на изгиб – 0,7-1,0 МПа.

- Морозоустойчивость – 25-50 циклов.

- Водопоглощение – 45-80%.

- Упругая деформация – 0,4-0,5%.

- Классификация по биостойкости – 3-я группа.

- Огнеупорность – 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц – 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине – +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине – +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) – +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Арболитовые блоки своими руками

Количество небольших производств арбалитовых блоков последнее время значительно выросло и данный строительный материал всё чаще стал появляться в продаже.

Но такие блоки можно изготовить и своими руками. И так что же нужно для производства арболитовых блоков своими руками.

Необходимые материалы и инвентарь

- Древесная щепа;

- Бетономешалка;

- Форма для заливки смеси (их можно сделать из дерева или сварить ее из металла);

- Для уплотнения массы необходима трамбовка;

- Для обработки древесины необходимы химикаты;

- Понадобится площадка под навесом (она необходима для размещения и сушки готовых изделий)

Подготовка древесной массы

Ее очищают от грязи, трухи и земли.

Древесину нужно очистить от растворённых сахаров, для этого древесину можно выдержать на открытом воздухе в течение трёх месяцев.

Но лучше всего обработать древесину 1,5% раствором хлористого кальция (200 л на 1 м³ древесины). В данном растворе древесину выдерживают до трое суток с регулярным помешиванием.

Но второй способ обработки подходит только для хвойных пород. Ещё можно древесину обрабатывать «жидким стеклом», но это вещество ухудшает качество готовых блоков.

Прежде чем начать следующий этап работ необходимо древесную щепу нужно обработать известковым раствором. Ведь раствор до конца нейтрализует химический процесс в дереве и придаёт дереву антисептические свойства.

Древесную стружку вымачивают в растворе гашеной извести (5 к 10%) на три часа, затем откидывают стружку на сито, для того чтобы стекла вода. После этого сырую древесину используют для приготовления бетонно-стружечной смеси.

Изготовление смеси

Изготавливают смесь для формирования блоков.

В бетономешалку загружают воду и древесную щепу, и жидкое стекло (не больше 1%). Когда масса будет в виде жидкой кашицы понемногу добавляют цемент (М-400) и увеличивают количество воды. Пропорции: берем четыре части воды на четыре части деревянной стружки и три части цемента.

После добавления всех компонентов, раствор перемешивают до однородной массы, масса должна быть пластичной и в то ж время рассыпчатая. Если массу сжать в кулаке, она должна держать форму.

Формовка

Смесь уж готова, необходимо подготовить формы. Формы промазывают жидким цементным молочком или масляной отработкой. Древесно — цементную смесь раскладывают по формам в 3-4 захода, трамбуя каждый слой. При трамбовке будущие блоки протыкают арматурой, это необходимо для того чтобы выходил воздух.

Сверху можно оставить примерно 20 мм и залить его штукатурным раствором. Данная манипуляция позволяет получить блоки с оштукатуренной поверхностью. Так же поверхность блоков можно задекорировать камешками.

И так на дно форм насыпают камешки или плитку, затем заливают всё плотным бетоном толщиной 20 мм и только потом производят окончательную формовку блока. Если блок необходимо армировать, то сначала укладывают слой арболита, потом слой армирующей сетки и только потом заливают бетоном, далее слой деревобетона.

Сушка и извлечение блоков

Далее заполненные формы отправляют на сушку.

По истечение суток производят распалубку или извлечение высохших блоков. Блоки размещают под навесом для высыхания и упрочнения. Этот процесс занимает примерно две или три недели, это зависит от влажности и температуры воздуха.

Правильно организованный процесс при достаточном наличии форм и всех необходимых механизмов, позволит изготовить вручную до 80-100 блоков в день.

Это может обеспечить бесперебойный процесс строительства дома. Ну, вот в данной статье мы описали, как сделать арболитовые блоки своими руками. Надеемся, что данная статья была вам полезной. Удачи!

Изготовление арболита в домашних условиях

Арболит — это уникальный в своём роде строительный материал, который имеет простой состав. За границей, дома из арболита строят уже сравнительно давно, в то время как у нас, этот стройматериал появился относительно недавно, лишь в середине прошлого столетия.

Дома из арболита, как было сказано выше, обладают целым рядом преимуществ, среди которых, особенно следует отметить такие:

- Прекрасные теплоизоляционные характеристики арболита;

- Возможность использования арболитовых блоков, как в качестве основного стройматериала, так и в роли утеплителя;

- Лёгкость в монтаже и обработке;

- Экологическая безвредность арболита;

- Достойные звукоизоляционные свойства и доступная стоимость.

Перечислять достоинства арболита можно еще долго, но в особенности хотелось бы отметить простоту изготовления этого стройматериала в домашних условиях.

Арболитовый дом легко поддаётся отделке после строительства, хотя некоторые нюансы при осуществлении оштукатуривания арболита всё же, имеются.

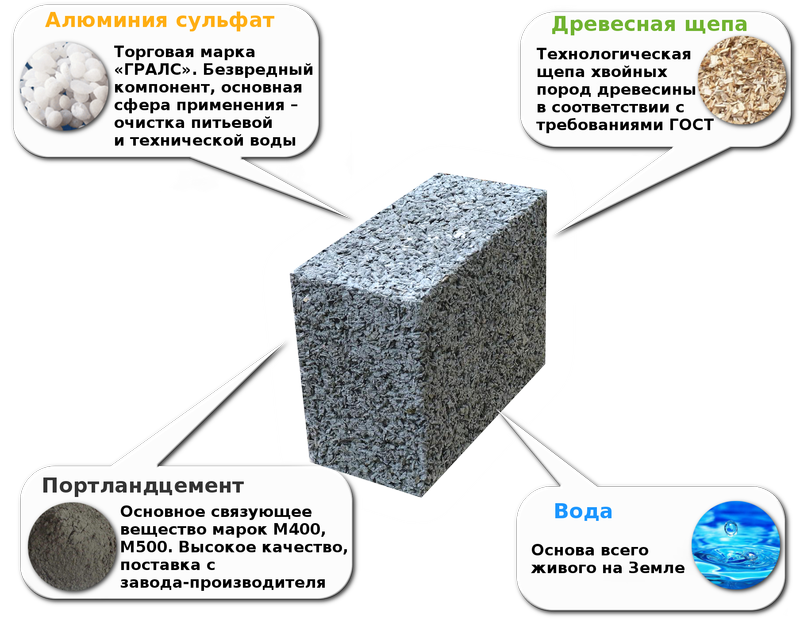

Состав арболита

Изготовление арболита в домашних условиях достаточное простое мероприятие. В качестве основного связующего вещества выступает портландцемент

Важно обратить внимание на марку цемента, поскольку для изготовления арболитовых блоков, цемент нужен марок либо 400, либо 500

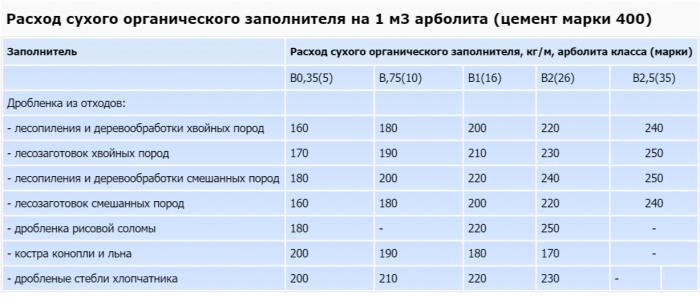

Расход цемента для изготовления арболита сильно зависит от используемого наполнителя, в роли которого могут выступать различные отходы деревообработки. Как правило, это стружка таких хвойных пород древесины, как сосна и ель. Также для изготовления арболита, может быть использована щепа берёзы, тополя, осины или бука.

И, как показывает практика, расход цемента при изготовлении арболитовых блоков, можно определить следующим образом: чтобы сделать один кубометр арболитовых блоков М15, нужно приблизительно израсходовать около 250 кг портландцемента.

Кроме цемента и древесного наполнителя, важной составляющей при изготовлении арболита в домашних условиях, являются химические добавки. В качестве химических добавок в арболит, используется известь, кальций (хлористый), быстрорастворимое стекло и сернокислый алюминий

Химические добавки в составе арболита нужны для того, чтобы предотвратить развитие нежелательных микроорганизмов в наполнителе, а также использовать его без какой-либо выдержки.

Пропорции химических добавок в арболит, всецело зависят от общего веса цемента, но редко достигают более 4%. Перед их применением, большинство химических добавок в арболит растворяют предварительно в воде, которую потом и используют для замешивания арболитовой смеси.

Особенности деревобетона

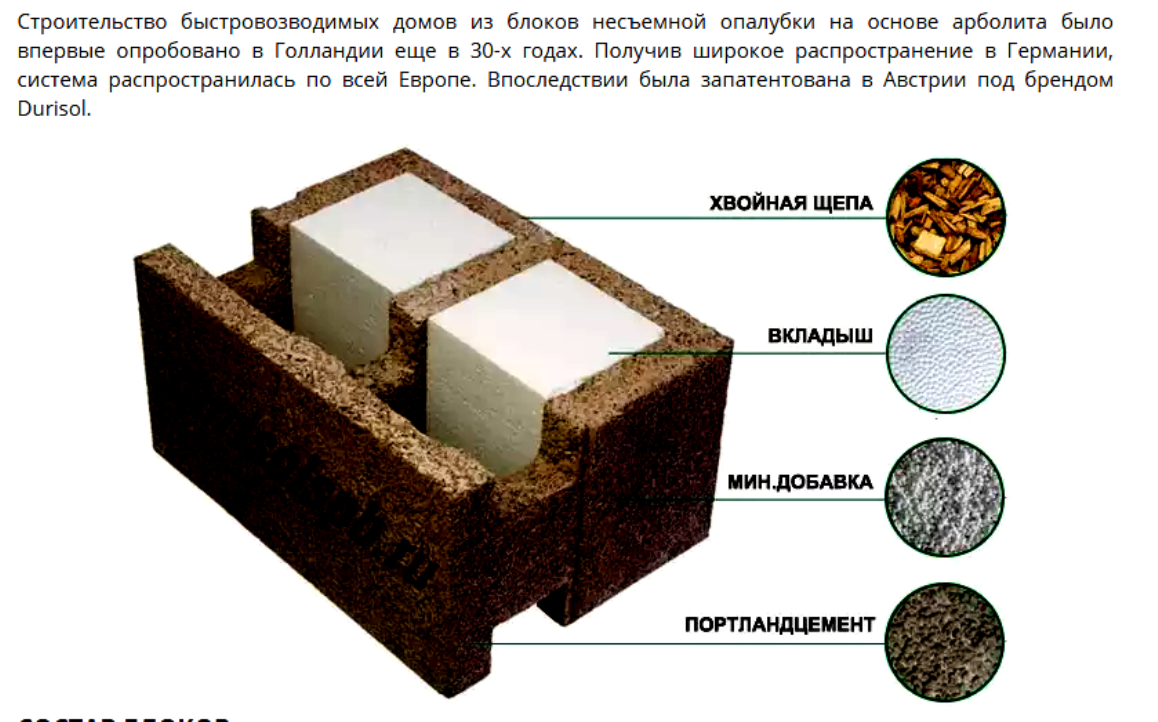

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Некоторые производители продают некачественный материал

Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Условия производства

На заводах выпускают два вида арболита — теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

Арболит. Пропорции. Как сделать опилкобетон:

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Недостатки

У всех строительных материалов есть слабые и сильные стороны. Арболит не исключение. Его главные минусы заключаются в повышенной влагопроницаемости и пониженной влагостойкости, что обусловлено гигроскопичностью древесины в составе материала.

Чтобы нивелировать эти недостатки при монолитном строительстве из данного материала, нужно предусмотреть ряд моментов.

- Устройство декоративно-защитного слоя на фасаде дома, чтобы защитить его от капиллярной влаги.

- Организация качественной гидроизоляции фундамента.

- Создание больших свесов, что позволяет уберечь стены от залива во время среднеинтенсивных дождей.

Предварительная обработка органического заполнителя химическими составами

Измельченная щепа с необходимым гранулометрическим составом направляется через промежуточный бункер в бак с водой для вымачивания и удаления, вредных для производства сахаров и веществ. Туда же направляют хлорид кальция. Вымачивание щепы при гидромодуле 1:10 продолжается 6 часов при температурном режиме 20°С. Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Дозирование составляющих компонентов для арболитовой массы

Важным условием однородности состава арболитовой массы и ее высокой стабильности является точное дозирование и качественное смешивание всех компонентов. Древесную щепу дозируют с помощью объемно – весового способа, с учетом коррекции насыпной плотности материала. Дробленке перед подачей на дозирование нужно иметь положительную температуру.

Для дозирования воды и химических добавок (хлорида кальция) используют автоматические дозаторы турбинного типа, работающие в цикличном либо непрерывном режиме. Возможен вариант дозирования добавок с помощью весового дозатора воды. При расчете дозировки воды и химических наполнителей учитывается влажность органического заполнителя и, соответственно, корректируются объемы добавляемой жидкости. Расчет доз цемента производится с помощью автоматических весовых дозаторов.

1) Древесный органический заполнитель.

2) Цемент.

3) Вода или водный раствор химических компонентов, регулируемый через расходомер.

4) Химические добавки, поступающие в течение всего процесса.

Подготовка арболитовой смеси

После вымачивания, дробленные деревянные фракции направляют в циклический смесительный механизм, являющийся бетономешалкой с принудительным действием. В смеситель подают из дозаторов вяжущие компоненты, воду, химические добавки. Там происходит смешивание всех составляющих до однородного состояния. Во время смешения вводят хлорид кальция с помощью метода дождевания и дозирования из перфорированных труб-распылителей. Данный способ точно вводит хлорид кальция и равномерно распределяет его, улучшая технологические свойства арболита. Все составляющие примешиваются в течение 10 минут. После смешивания из массы можно формировать арболитовые блоки.

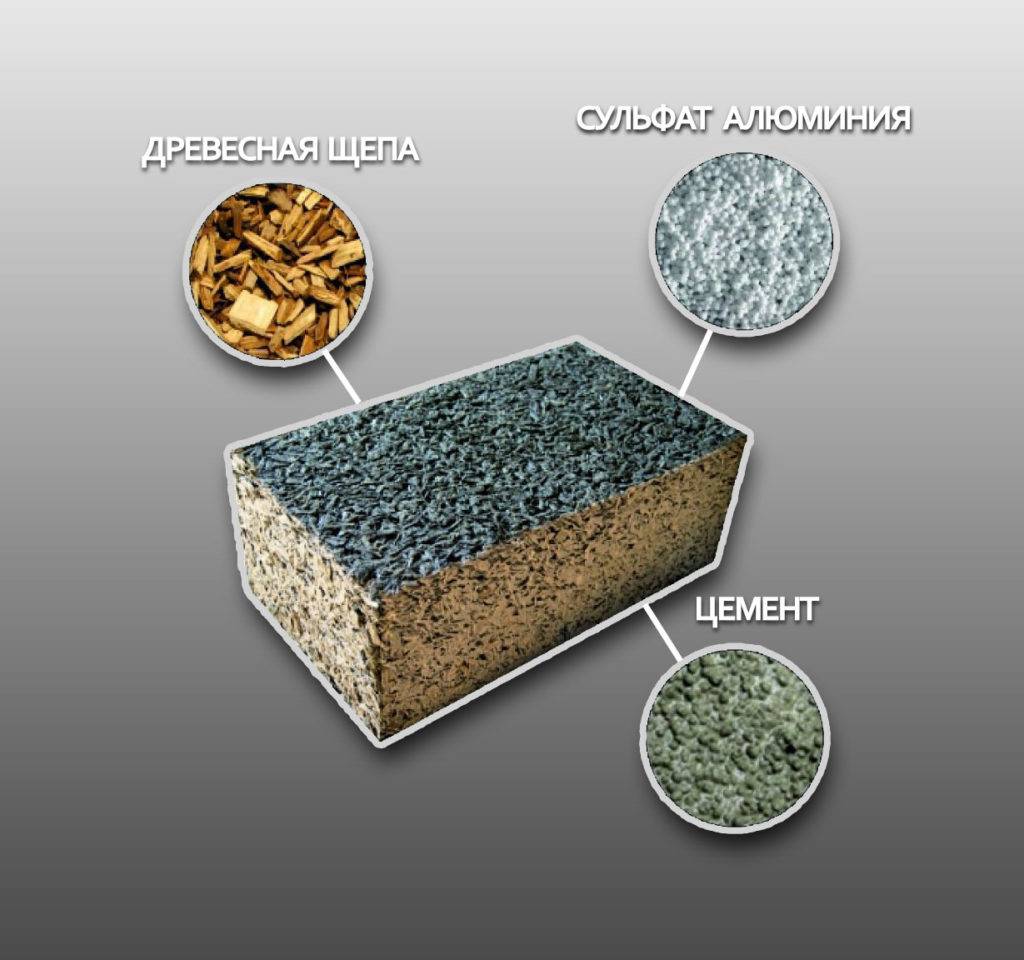

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Технология изготовления

Производство опилкобетонных блоков состоит из следующих этапов:

- сначала древесная стружка просеивается через сито с крупными ячейками. Стружка должна быть 30-150 мм в длину и не менее 5 мм в ширину;

опилки перед применением надо обработать: вывести из них сахарозу, которая отрицательно сказывается на прочности.

Для этого при заводском изготовлении добавляется специальный химический реагент на основе хлорида кальция. При изготовлении своими руками можно воспользоваться раствором негашеной извести или оставить опилки на свежем воздухе на 40-80 дней;

- после просушки стружку снова следует просеять через сито для удаления мусора и остатков земли;

готовые опилки перемешиваются с цементом в форме, которая постоянно должна находится в состоянии вибрации. Затем добавляется вода и жидкое стекло. Вся смесь перемешивается в бетономешалке. Обычно пропорции следующие: шесть мешков опилок, один мешок цемента и два мешка песка. Чтобы исключить прилипание материала к стенкам, их обшивают линолеумом;

- после перемешивания смесь заливается в форму для прессования. При этом смесь уменьшается в размерах на 30%;

- блоки в формах-опалубках держат трое суток, затем опалубка снимается. Далее их выдерживают в помещении при температуре не ниже 15 градусов еще 10 дней, и после этого они готовы к использованию.