Основания столбчатого типа – разновидности фундаментов

Столбчатые основания положительно зарекомендовали себя при возведении зданий облегченного типа на основе деревянных брусьев, бревен или готовых каркасов. Основы столбчатой конструкции эффективны на плотных грунтах со значительным уровнем промерзания. При необходимости возведения зданий на пучинистых почвах, столбчатая база является единственно верным вариантом. Фундаментные основы отличаются конструкциями, а также применяемыми для их возведения материалами.

Правильный подход к выбору типа основы дома позволит сделать постройку крепкой и рационально расходовать средства на строительство

Для изготовления могут использоваться следующие стройматериалы:

- природный камень;

- обожженный кирпич;

- бетонные блоки;

- деревянные столбы;

- железобетонные колонны;

- металлические профили;

- асбоцементные трубы.

Важно соблюдать требования по минимальным размерам опорных поверхностей в зависимости от применяемых материалов:

- бутовый камень – 60х60 см;

- бутобетон – 40х40 см;

- железобетон – 30х30 см;

- кирпич – 50х50 см;

- деревянные брусья – 20-40 см;

- асбоцементные трубы – диаметр 20 см;

- фундаментные блоки – 40х40 см.

После извлечения грунта и формирования приямков в каждой формируется демпферная подушка, которая укладывается на спланированное основание. Она выполняется на основе необходимого количества перемешанного песка и щебня. Затем подсыпка увлажняется и трамбуется.

Небольшие постройки, каркасные дома и малоэтажные строения возводят на опорно-столбчатом фундаменте

На этом подготовка заканчивается и сооружается один из следующих типов столбчатых фундаментов:

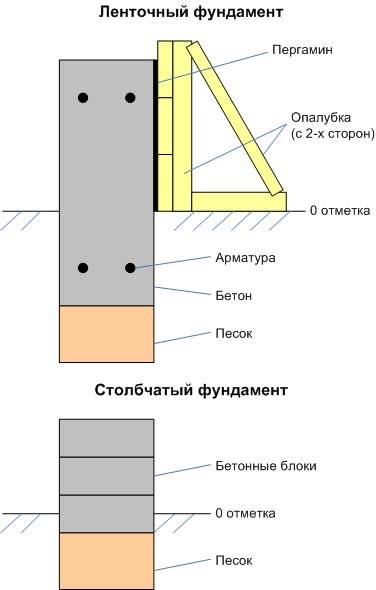

блочный. Он изготавливается из стандартных бетонных или усиленных железобетонных блоков. Укладку блоков выполняют с помощью цементного раствора;

бетонный. При его сооружении каркас щитовой опалубки с арматурной решеткой заливают предварительно подготовленным бетонным раствором;

кирпичный или бутовый. Применяемый для его изготовления каменный стройматериал бетонируется связующей цементной смесью;

трубчатый. Он отличается использованием труб из металла или асбоцемента в качестве опорных элементов. Нижний уровень труб располагается на большой глубине;

деревянный. Его основу составляют пропитанные антисептическим составом опорные балки из древесины

При этом важно гидроизолировать находящуюся в грунте часть бруса.

Принятие решения о выборе стройматериала для изготовления столбчатого фундамента осуществляется после расчета его нагрузочной способности, учитывающей вес здания и характер грунта. При повышенной концентрации в грунте крупного песка и глинистой фракции целесообразно отдать предпочтение столбчатому фундаменту. Опорные колонны отличаются разнообразием форм в поперечном сечении. Они изготавливаются круглыми, квадратными или прямоугольными.

Монтаж фундамента

Порядок действий при обустройстве ленточной основы из блоков размером 20х20х40:

1. Составить схему.

2. Нанести разметку.

3. Снять дерн. Вырыть траншею шириной больше размера блока, тогда элементы основания будет удобно укладывать, проще создать гидро- и теплоизоляцию. Оптимально, когда фундамент заглублен ниже уровня промерзания почвы и выше грунтовых вод. Если соблюсти эти условия, то исключена возможность выталкивания из земли под действием морозного пучения и его разрушения от постоянного влияния влаги. Если грунтовые воды находятся близко к поверхности, то понадобится дренажная система и качественная гидроизоляция.

4. Засыпать на дно траншеи гравий и песок мытый или речной. Толщина слоев — не менее 15 см, каждый тщательно трамбовать. Процесс идет легче, если песчано-гравийную подушку во время засыпки смачивать.

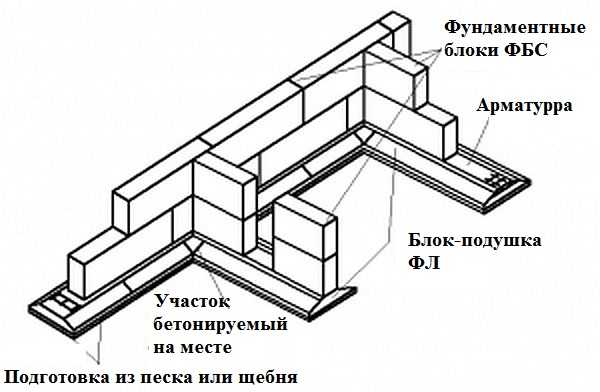

5. Если нужен надежный фундамент под здание большой площади, то сначала укладывают блочные подушки ФЛ. Стыки соединяют кладочным цементным раствором. Еще один вариант — совмещение обычного литого основания с блочным. В этом случае дно траншеи заливают бетоном, поверх него ставят готовые элементы. Если постройка небольшая, то можно изготовить конструкцию из одних ФБС или ФБП 20х20х40.

6. Начиная с угла, выложить фундамент, соединяя блоки цементным раствором. Кладку осуществлять по принципу кирпичной со смещением в полблока, таким образом, чтобы швы не совпадали. По высоте достаточно стенок из 3—5 изделий.

7. Нанести слой гидроизоляции из битумной мастики или рулонного материала (рубероид, стеклоизол), утеплить плитами пенополистирола. Лучший, но самый дорогостоящий вариант — слой напыляемого пенополиуретана, он одновременно теплоизолирует и защищает от влаги, но требует специального оборудования.

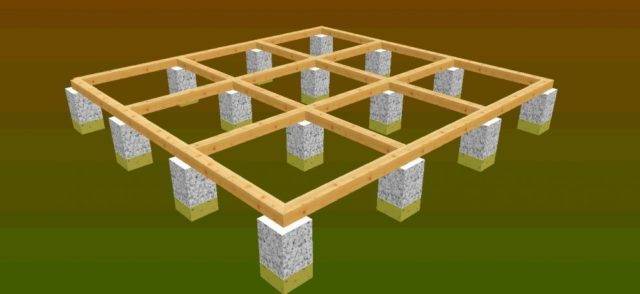

Порядок действий при монтаже столбчатого фундамента для легких домов и построек:

- Составить схему расположения столбов. Их устанавливают по углам и под всеми несущими стенами на расстоянии 2 м друг от друга.

- Нанести разметку.

- Вырыть ямы под столбы. При расчете глубины учесть место засыпку песчано-гравийной подушки.

- Насыпать в ямы не менее гравий и песок слоями толщиной от 15 см, тщательно трамбуя.

- Настелить на дно рубероид.

- Выложить столбы размером 40х40 см из двух ФБС. Для соединения элементов используют кладочный цементный раствор. Высоту опор контролируют с помощью натянутой веревки.

- Поверх каждого столба настелить еще по одному куску рубероида или другого рулонного гидроизолирующего материала.

- Готовые опоры соединить ростверком из бруса или металлического швеллера.

Расценки

На цене существенно сказываются марка прочности бетона, технология изготовления, качество материалов, используемых в производстве ЖБИ. Разница в стоимости изделий от разных производителей может быть значительной.

| Вид, см | Цена, руб/шт |

| ФБС 20х20х40 | 42 |

| ФБП 20х20х40 (4-х пустотный) | 56 |

| ФБС керамзитобетонный 20х20х40 | 107 |

Разумнее приобрести блоки прямо на предприятиях, находящихся недалеко от стройплощадки. Тогда будут ниже транспортные расходы и стоимость партии за счет отсутствия торговой наценки.

Строительство

Мероприятие по сооружению столбчатого фундамента, используя бетонные блоки, вполне доступно организовать самостоятельно, даже не имея в этом деле специальных навыков. Основное требование — скрупулезное соблюдение процесса, отсутствие спешки в работе.

Расчет и план

Первоначально необходимо вычислить количество, местоположение и сечения столбов, на которые станет опираться основание сооружения.

Это выполнить невозможно, если не учитывать несущую способность почвы. В таблице ниже представлены параметры сопротивления грунта нагрузкам:

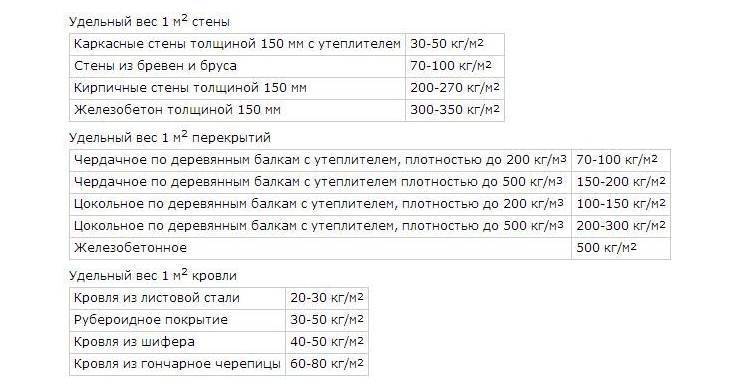

После получения первого значения необходимо рассчитать массу возводимого сооружения, которая включает вес стен с перекрытиями, а также кровлю. Также понадобится учитывать нагрузку на фундамент от действия ветра и снежного покрова на крыше. Все требуемые для расчета значения приведены в таблице:

Нагрузка, создаваемая снегом либо ветром — нормативные показатели, разные для всех отечественных регионов. Точные сведения приведены в СНиП под номером 2.01.07-85.

Вычисленную массу сооружения требуется разделить на значение из первой таблицы, чтобы получить значение площади необходимых опор. Остается только поделить результат на предполагаемое количество столбов, чтобы получить показатель сечения каждой опоры.

Разметка

Запланированную для сооружения здания площадку тщательно разравнивают, удаляя с нее весь мусор. На глубину 25–30 см необходимо снять верхний слой земли.

После этого начинают выполнять разметку территории:

После этого начинают выполнять разметку территории:

- по углам, а также в точках пересечения стен забивают колья;

- по ним натягивают шнур;

- определяют точки монтажа опор;

- роют под них углубления.

Земельные работы

Чтобы обеспечить надежность опор из бетонных блоков, ямы под них требуется выполнять просторные, позволяющие после возведения конструкции произвести ее гидроизоляцию, а затем и оштукатуривание.

Эта рекомендация приобретает особую актуальность, когда опоры залегают на глубине, превышающей метр. Если достаточно неглубоко заглубленного основания, тогда глубину ямок делают 15–30 см при габаритах 50*50 см.

Подушка

Когда ямки готовы, на их дно нужно насыпать песчаную подушку, пролить ее водой, после чего скрупулезно утрамбовать. Иногда вместо этого мероприятия домашние умельцы укладывают на дно тротуарную плитку.

Подошва

Чтобы усилить показатель прочности, под столбами организуют подошву. Так именуют расширенную железобетонную площадку. Сначала возводят опалубку, внутри нее укладывают арматуру, после чего конструкцию заливают готовым бетоном.

Непременно требуется учитывать определенные нюансы:

- Габариты сооружения обязаны практически вдвое превышать сечение возводимой опоры.

- Непременно нужно выполнять гидроизоляцию подошвы.

- Чтобы обеспечить защиту гидроизоляции от острых кромок щебня, под опалубку закладывают 5–7 см стяжку из слабого раствора (кроме защиты гидроизоляции она выравнивает плоскость подушки).

При необходимости можно выполнять в щебне отводы для дренажа.

Столбы

Сооружать столбики необходимо по такой схеме:

- поверх подушки уложить пару блоков;

- нанести на них вязкий раствор;

- следующие элементы укладывать перпендикулярно предыдущему слою.

Повторять процедуру до момента достижения требуемой высоты опоры.

Гидроизоляция

Чтобы усилить прочность опор, нужно промазать стыки раствором, а затем оштукатурить всю поверхность столбика. После застывания раствора сооружение желательно покрыть мастикой либо окружить гидроизоляцией.

После завершения этого действия углубление требуется засыпать грунтом, который послойно укреплять трамбовкой.

Ростверк

Поскольку столбчатый фундамент плохо противостоит горизонтальным нагрузкам из-за передвижения почвы, на неблагополучных территориях требуется укрепление блочного фундамента.

Проверенный вариант — связать столбики ростверком. Им является бетонный пояс с армированным содержимым либо деревянный брус.

Забирка

Последний этап сооружения фундамента — забирка. Эта конструкция является защитой пространства между ростверком и грунтом. Выполнять ее не сложно — достаточно выкопать неглубокую траншею, залив в нее бетон.

Пескоцементные

Согласно ГОСТ 6133-99 песчаный цемент с размерами 20х20х40 мм могут обладать следующими характеристиками:

- масса – 14-18 кг;

- теплопроводность – 0,4-0,55 Вт (м*С);

- прочность – М-35;

- стойкость к морозу – F-25;

- плотность камня – 940-1100 кг/м 3 .

Пескоцементные блоки получают при использовании песчано-бетонной смеси при помощи метода вибропрессования. Благодаря такой технологии изготовления удается получить высокие показатели прочности на сжатие и длительный срок использования. Кроме этого, в ходе производства удается получить идеальные геометрические размеры и соответствие практичных данных с заявленными. Таким образом, вы сможете получить изделие с идельной геометрией и характеристиками.

Газобетонные блоки достоинства и недостатки, а так же особенности применения указаны в статье.

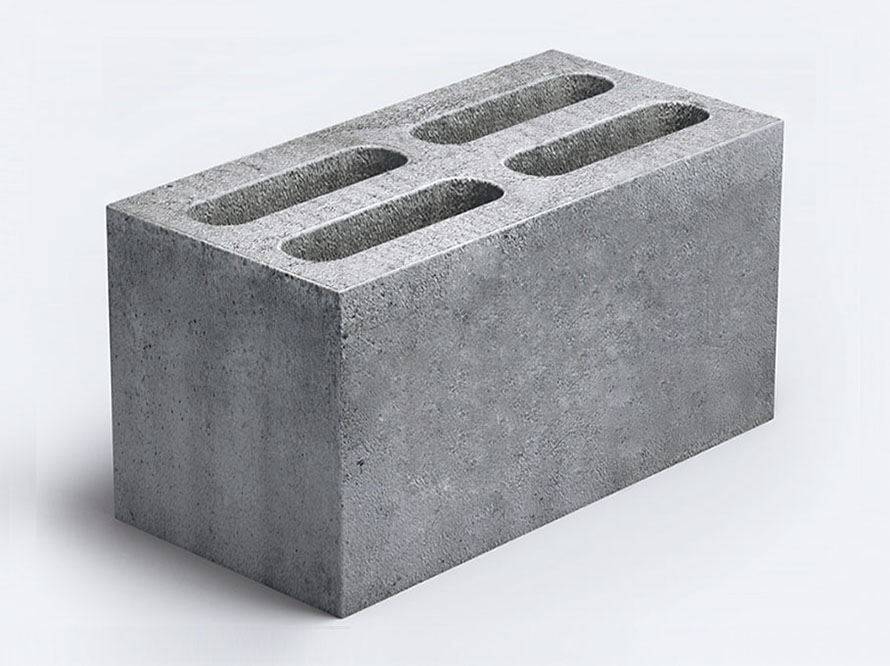

Пескоцементный камень может быть двух видов: цельный и пустотный. Количество полостей может быть 2,4, 7 и 8. Для пустотных изделий характерна низкая прочность, но зато они позволяют добиться прекрасной теплозащиты, шумонепроницаемы и обладают меньшим весом.

Применяют пескоцементные блоки 20х20х40 мм при возведении несущих стен, опорных колонн, оснований, цокольных этажей. При кладке стены можно добиться толщины в полблока, однорядной, полуторной или двойной толщины. Высокие показатели прочности материала и отличные теплоизоляционные качества позволяют применять пустотелый камень при кладке внешних стен. Блок, полученный из цемента и песка, может противостоять агрессивным влиянием окружающей среды, поэтому его активно задействуют в промышленном строительстве.

А о том, что из себя представляет пустотная плита перекрытия вы можете почитать в нашей статье.

Из данной статьи можно узнать, что лучше газобетон, газоселикат, пенобетон.

На видео – фундамент из блоков 20х20х40 своими руками:

К преимуществам этого материал можно отнести:

- простота кладки;

- простота оштукатуривания и покраски камня;

- приемлемая стоимость;

- прочность и длительный срок использования;

- экологичность;

- отличные шумоизоляция и теплоизоляция стен.

Если вы решили купить этот материал, то стоит он от 25 до 65 рублей за штуку.

Как выглядит модуль крупности песка по ГОСТу 8736 93, можно узнать из статьи.

Характеристики бетонных блоков

Блоки выпускаются двух видов:

- полнотелые;

- пустотелые.

Второй вид применяется для фундаментов с небольшой нагрузкой. В пространстве между стенками удобно размещать утеплитель. Это повышает теплотехнические параметры подвала.

Зачастую для фундаментных работ применяются полнотелые конструкции. Они менее гигроскопичны и выдерживают большие нагрузки.

Монтаж кладки можно вести вручную, одному человеку. Вес блока находится в пределах 40 кг. Что исключает использование спецтехники.

Состав изделия полностью экологичен. Его применение в грунте не вызывает изменений в составе грунтовых вод или состоянии участка.

Блоки для основания здания изготовляются из бетона марки М300-400. Это продляет долговечность конструкции.

Высокая пластичность смеси позволяет избежать образования пустот раковин. Это повышает срок службы блочных конструкций.

Удобству обработки способствует проведению всех коммуникаций в уровне фундамента. Изделия не крошатся при резке. А однородность структуры не позволяет влаге просочиться внутрь.

Для увеличения морозостойкости в раствор добавляются:

- опилки;

- керамзит;

- гранулы, заполненные воздухом.

Знакомимся со стройматериалом – ФБС блоки 20х20х40

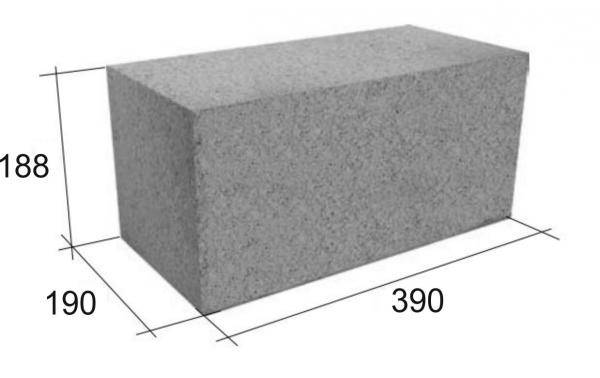

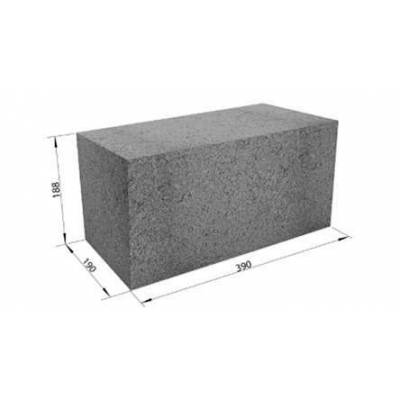

Фундаментные блоки 20х20х40 – распространенный строительный материал, соответствующий по конфигурации правильному параллелепипеду. Среди профессиональных строителей изделия также известны как ФБС блоки. Блочная продукция производится из различных видов бетона на заводах железобетонных изделий. Процесс формирования осуществляется путем заполнения формовочной емкости бетонной смесью с дальнейшим трамбованием с помощью вибрационного оборудования.

Распространенный строительный материал-фундаментные блоки 20х20х40

Распространенный строительный материал-фундаментные блоки 20х20х40

Фундаментный блок выполнен в виде сборного изделия. В блочную конструкцию входят:

- бетонный монолит, затвердевший в формовочных емкостях и обладающий повышенной прочностью;

- решетка усиления, которая в зависимости от типа блока может укладываться в формовочный ящик до бетонирования;

- проушины для крепления такелажной оснастки, жестко связанные с элементами арматурного каркаса.

Блоки часто можно увидеть на стройплощадках. Изделия несложно отличить по правильной прямоугольной форме и наличию на боковой плоскости вертикально расположенных пазов, предназначенных для решения следующих задач:

- обеспечения неподвижности изделий в процессе монтажа. Для этого прямоугольная полость заполняется бетонным раствором;

- ускоренного монтажа труб и кабелей в канале. Он сформирован боковыми плоскостями рядом расположенных блоков.

Технологический процесс производства продукции гарантирует соответствие формы и размеров фундаментных блоков требованиям стандарта.

В виде сборного изделия выполнен фундаментный блок

В виде сборного изделия выполнен фундаментный блок

Недостатки

Вполне естественно, что материал не считается идеальным вариантом для строительства. Он имеет определенные ограничения в использовании, которыми определены границы применения. Если в расчет их не принимать, то получится плохая по качеству постройка, которая будет эксплуатироваться недолго.

Итак, негативными моментами считаются:

- Масса полнотелого блока. Она достигает четырнадцати – восемнадцати килограмм, что усложняет рабочий процесс. Есть необходимость устраивать серьезные фундаментные основы.

- Слабые теплоизолирующие свойства. Воздух держит тепло, но сам материал изделия легко его отдает, стены нуждаются в серьезном утеплительном слое. Про экономию денежных средств и трудозатрат в таких случаях необходимо забывать.

- Пустотелый блок не способен выдерживать большие нагрузочные воздействия. Слабая прочность и наличие пустотных мест не дают возможности строить из таких блоков здания, превышающие два этажа.

- Довольно часто блоки не имеют идеальных геометрических параметров.

- Качественные характеристики готового материала у изготовителей отличаются.

Цементные

Цементные фундаментные блоки используются для возведения разного типа конструкций одно/многоэтажных зданий (цоколи, фундаменты, иногда стены). Кроме того, применяются в промышленности в возведении производственных помещений, колонн, заборов, ограждений.

Основной недостаток элементов – необходимость в привлечении специальной техники для перемещения блоков. Именно поэтому блоки 20х20х40 сантиметров с весом до 35 килограммов в частном строительстве пользуются наибольшей популярностью – их монтаж можно осуществлять своими руками.

Главные достоинства бетонного блока:

- Стабильность качества блоков и выполняемых из них конструкций

- Минимальный срок эксплуатации, равный 50 годам

- Исключение ошибок в процессе монтажа благодаря ровности блоков

- Высокая морозостойкость, невосприятие резких перепадов температуры

- Отсутствие необходимости в сооружении песчаной подушки под фундаментные блоки

Особенности ФБС:

- Не подходят для строительства на пучинистых грунтах

- Необходимость в дополнительной гидроизоляции

- Появление мостиков холода в местах швов

- Могут быть с арматурой или без, полнотелыми или пустотелыми

- Марка прочности – от М75 до М200

- Стойкость к морозу – от F50 до F200

- Теплопроводность – в пределах 1.1 Вт/м*С

- Количество в метре квадратном – 12.5, в кубическом – около 62.5

- Масса – 28-35 килограммов

- Водопоглощение – около 6%

- Плотность – минимум 1500 кг/м3

- Точные размеры – 188х190х390 миллиметров

В Москве и регионах представлен большой выбор блоков, поэтому приобрести и доставить на объект изделия в нужном количестве и в установленные сроки не составит труда.

Укладка блоков ФБС

Выбор ширины блока обусловлен толщиной расположенных выше стен. Длина блоков подбирается так, чтобы они занимали, по возможности, всю ленту. Но даже опытные строители при подборе блоков ошибаются: остаются некоторые незаполненные участки, в которые даже самые маленькие элементы не становятся (их называют доборными).

Обычно сборный ленточный фундамент состоит из нескольких рядов блоков. Их конкретное количество зависит от требуемой высоты ленты. Чаще она закладывается ниже глубины промерзания грунта. Также учитывается при этом необходимая высота цоколя.

Устройство блочного фундамента. При укладке блоков-подушек некоторые участки остаются пустыми. Их бетонируют после установки

Устройство блочного фундамента. При укладке блоков-подушек некоторые участки остаются пустыми. Их бетонируют после установки

При установке бетонных блоков любого типа используется то же правило, что и при кладке кирпича: швы не должны совпадать. Для этого их размещают так, чтобы шов предыдущего ряда перекрывался телом блока в последующем ряду. Промежутки (вертикальные швы) между стоящими рядом элементами заполняются цементно-песчаным раствором.

При укладке и соединении прутка соблюдаются все правила армирования ленточного фундамента — связывание углов, простенков происходит по той же схеме. Разница только в том, что пояс армирования один. Поверх арматурного пояса укладывается слой раствора, на него, со смещением швов, выставляется следующий ряд блоков.

Чтобы фундамент из ФБС своими руками был более прочным, его армируют

Чтобы фундамент из ФБС своими руками был более прочным, его армируют

При соблюдении этих правил сборный ленточный фундамент будет прочным и надежным.

Сооружаем ленточный фундамент из блоков 20х20х40 своими руками

Возвести ленточный фундамент несложно, освоив технологию монтажа.

Следует определиться с уровнем расположения ленточной подошвы согласно фактическим условиям строительства и выбрать один из следующих вариантов:

- незаглубленный;

- заглубленный;

- мелкозаглубленный.

Для кладки блоков в виде бетонной ленты следует сформировать траншею, повторяющую контур возводимого строения.

Технологические особенности монтажа блоков 20х20х40

Кладка бетонных блоков выполняется по тому же принципу, что и кирпичная

При выполнении кладки обратите внимание на следующие нюансы:

- смещение блоков в смежных рядах составляет 20 см;

- усиление блочной кладки выполняется рифленой арматурой;

- кладка блоков начинается с мест пересечения стен;

- поверхность ленты выравнивается цементом и гидроизолируется.

Монтаж блоков 20х20х40

Подготовительные мероприятия по сооружению блочной основы

На подготовительном этапе выполняют следующие мероприятия:

- Изучают почвенные условия.

- Очищают стройплощадку.

- Удаляют слой плодородного грунта.

- Корчуют пни и удаляют растительность.

- Выравнивают поверхность.

- Размечают фундаментный контур.

После окончания подготовительных операций выполняют земляные работы.

Как сделать фундамент из блоков 20х20х40 своими силами

Укладка фундаментных блоков своими руками осуществляется после извлечения грунта под фундамент. Соблюдайте следующий порядок действий по монтажу опор:

- Спланируйте дно приямка.

- Заполните основание подсыпкой.

- Пролейте и утрамбуйте подушку.

- Залейте на подушку цементную стяжку толщиной 3 см.

- Укладывайте ряды блоков на цементную смесь.

При выполнении работ контролируйте кладку строительным уровнем и затирайте стыковые участки. Процесс возведения блочного фундамента осуществляется до достижения проектной высоты относительно базовой отметки

Важно надежно защитить блочный фундамент от поглощения влаги путем обработки поверхности битумом или с помощью листов рубероида. После завершения фундаментных работ соорудите отмостку, защищающую основание от переувлажнения

Преимущества применения блоков 20х20х40 для фундамента

Применение блоков с маркировкой ФБС – отличное решение для самостоятельного возведения фундаментной основы. Рассмотрим главные достоинства:

- повышенный запас прочности. Фундаментными основаниями и капитальными стенами, возведенными из блоков, воспринимаются значительные усилия с сохранением целостности блочных элементов;

- устойчивость к влиянию продолжительного замораживания. Бетонные блоки не разрушаются при отрицательной температуре и длительно сохраняют свои эксплуатационные характеристики;

- влагонепроницаемость. Блочный фундамент ленточной или столбчатой конструкции характеризуется низкой гигроскопичностью. Однако для повышения влагостойкости выполняется гидроизоляция ФБС блоков;

- пожарная безопасность. Монолит, укрепленный арматурным каркасом, способен длительно воспринимать воздействие высокой температуры и открытого огня, сохраняя исходную структуру;

- звукоизоляционные свойства. Плотный материал бетонных блоков эффективно задерживает уличные шумы, предотвращая их проникновение в цокольную часть строения;

- устойчивость к сейсмическим факторам. Технологические особенности производства блоков обеспечивают необходимый запас прочности продукции, эксплуатация которой возможна в зонах с сейсмической активностью.

Отличное решение для самостоятельного возведения фундаментной основы-применение блоков с маркировкой ФБСПомимо указанных преимуществ следует также отметить ряд плюсов:

- уменьшенную трудоемкость выполнения работ по сооружению фундаментной основы;

- отсутствие необходимости монтажа опалубочной конструкции для сооружения столбчатой или ленточной базы;

- значительное сокращение времени строительства за счет ускоренных темпов блочной кладки;

- возможность выполнения мероприятий по возведению фундамента в любое время года;

- приемлемый уровень цен на блоки ФБС, позволяющий существенно уменьшить общий объем затрат.

Весомый плюс – для возведения фундамента не нужно арендовать грузоподъемное оборудование. Сразу после строительства основания можно начинать следующие этапы работ. Достоинства использования блоков ФБС высоко оценили профессиональные строители и индивидуальные застройщики.

Особенности технологии

Вариант возведения фундамента с применением бетонных блоков имеет определённые преимущества:

- Один из дешёвых вариантов, так как стоимость одного блока в среднем составляет 50 руб. за единицу. При самых простых подсчётах закладка десяти опор потянет затраты на материал не больше 3000 руб.

- Сроки осуществления работ довольно малы. При благоприятных обстоятельствах работы могут быть выполнены за 1 – 2 дня.

- Существенные преимущества в технологии укладки. Она схожа со способом кладки кирпича. Ответственным моментом является лишь правильно соблюдённая геометрия и уровень опор в горизонтальном направлении.

Проект столбчатого фундамента из блоков Источник pesthouse.ru Найти более простой вариант фундамента под лёгкие постройки довольно сложно.

Технология возведения

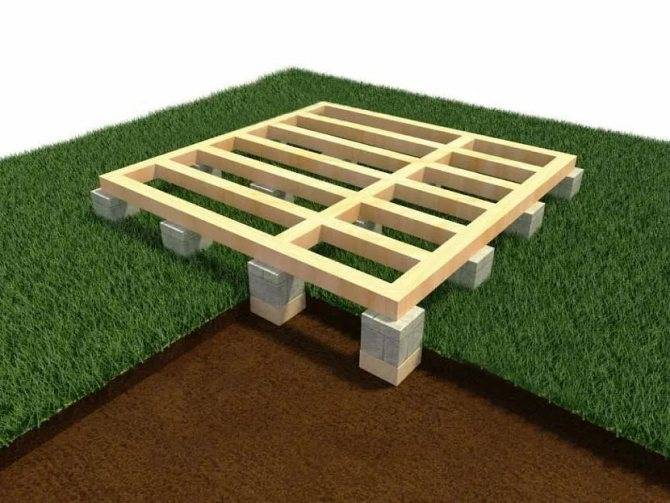

При возведении следует учитывать то, что расстояние между блочными опорами должно быть от 130 до 300 см. Также расстояние от уровня земли до верхней плоскости должно быть от 30 до 60 см. Толщина демпфирующей песчано-гравийной подсыпки должна быть выдержана на уровне 20 см. Пространство между почвой и опорами должно быть заполнено щебнем и песком. Рассчитайте нагрузочную способность, чтобы были гарантии устойчивости строения.

Технология, по которой проводят установку столбчатого фундамента на блоках 20х20х40, предусматривает такие шаги:

- Проводим нужные расчеты.

- Определяем потребность в строительных материалах.

- Проводим подготовку.

- Проводим разметку стройплощадки.

- Убираем землю.

- Делаем подушку.

- Укладываем блоки.

- Проводим гидроизоляционные работы.

Давайте рассмотрим отдельные этапы.

Подготовка к укладке

На этапе подготовки следует выполнить следующие работы:

- Определить тип грунта, а также узнать уровень промерзания почвы и глубину нахождения водоносных слоев.

- Очистить строительную площадку от мусора и растений, а также удалить плодородный слой земли.

- Распланировать поверхность и сделать разметку.

Когда все будет окончено, можно приступить к земляным работам.

Подготовка приямков для блочных столбов

Для начала вручную или при помощи специальной техники удалите землю с того участка, где будет фундамент

Важно, чтобы при извлечении вертикальность стенок была выдержана, и было углубление внутрь, а уровень промерзания был приблизительно на 50 см. После этого разровняйте основание приямка

Установка опор

Монтаж производят по такому алгоритму:

- Сделайте полушку из щебня и песка.

- Обязательно увлажните ее и после утрамбуйте.

- Теперь можно заняться кладкой блоков поверх цементного раствора.

- Обязательно следите за правильностью кладки.

- Стыковые швы затрите.

Теперь можно вводить опоры до нужной высоты над нулевой отметкой.

Гидроизоляция

Для осуществления работ по гидроизоляции можно:

- Обмазывать поверхности фундамента составом битума.

- Защитить стенки основание рубероидом (листовым).

Знакомимся со стройматериалом – ФБС блоки 20х20х40

Фундаментные блоки 20х20х40 – распространенный строительный материал, соответствующий по конфигурации правильному параллелепипеду. Среди профессиональных строителей изделия также известны как ФБС блоки. Блочная продукция производится из различных видов бетона на заводах железобетонных изделий. Процесс формирования осуществляется путем заполнения формовочной емкости бетонной смесью с дальнейшим трамбованием с помощью вибрационного оборудования.

Распространенный строительный материал-фундаментные блоки 20х20х40

Фундаментный блок выполнен в виде сборного изделия. В блочную конструкцию входят:

- бетонный монолит, затвердевший в формовочных емкостях и обладающий повышенной прочностью;

- решетка усиления, которая в зависимости от типа блока может укладываться в формовочный ящик до бетонирования;

- проушины для крепления такелажной оснастки, жестко связанные с элементами арматурного каркаса.

Блоки часто можно увидеть на стройплощадках. Изделия несложно отличить по правильной прямоугольной форме и наличию на боковой плоскости вертикально расположенных пазов, предназначенных для решения следующих задач:

- обеспечения неподвижности изделий в процессе монтажа. Для этого прямоугольная полость заполняется бетонным раствором;

- ускоренного монтажа труб и кабелей в канале. Он сформирован боковыми плоскостями рядом расположенных блоков.

Технологический процесс производства продукции гарантирует соответствие формы и размеров фундаментных блоков требованиям стандарта.

В виде сборного изделия выполнен фундаментный блок