Различия газобетона и газосиликата

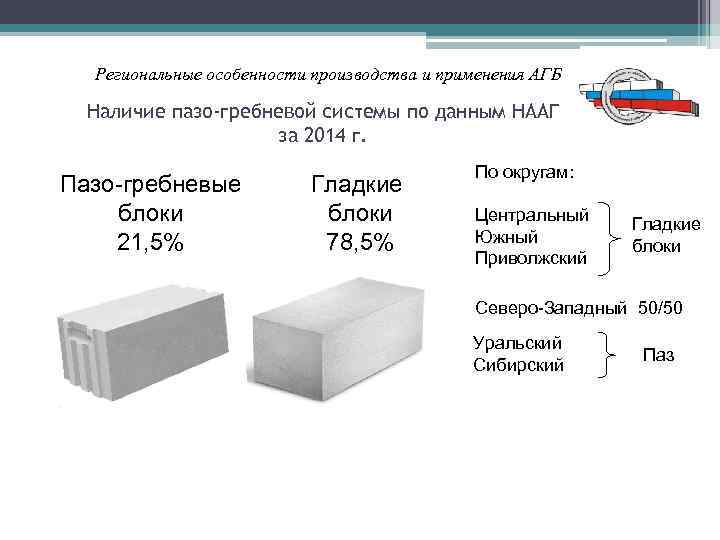

В современном разговорном языке понятия газобетона и газосиликата перемешаны. Есть области в России, где распространен термин газосиликат. На северо-западе и центральной России чаще используется газобетон. По большинству описывается один и тот же материал – ячеистый бетон автоклавного твердения.

Смешение понятий возникло еще с 1960-1980 годов, когда производство автоклавных бетонов развивалось стремительно, параллельно существовали несколько способов производства. В частности были автоклавные бетоны на цементном, известковым и смешанном вяжущем.

В современной промышленности остались более долговечные на цементном и смешанном вяжущем, а чисто силикатные ячеистые бетоны вымерли как класс. Чистых газосиликатов современная промышленность не выпускает.

Поэтому сейчас, говоря «газосиликат», как правило, имеют в виду автоклавный газобетон.

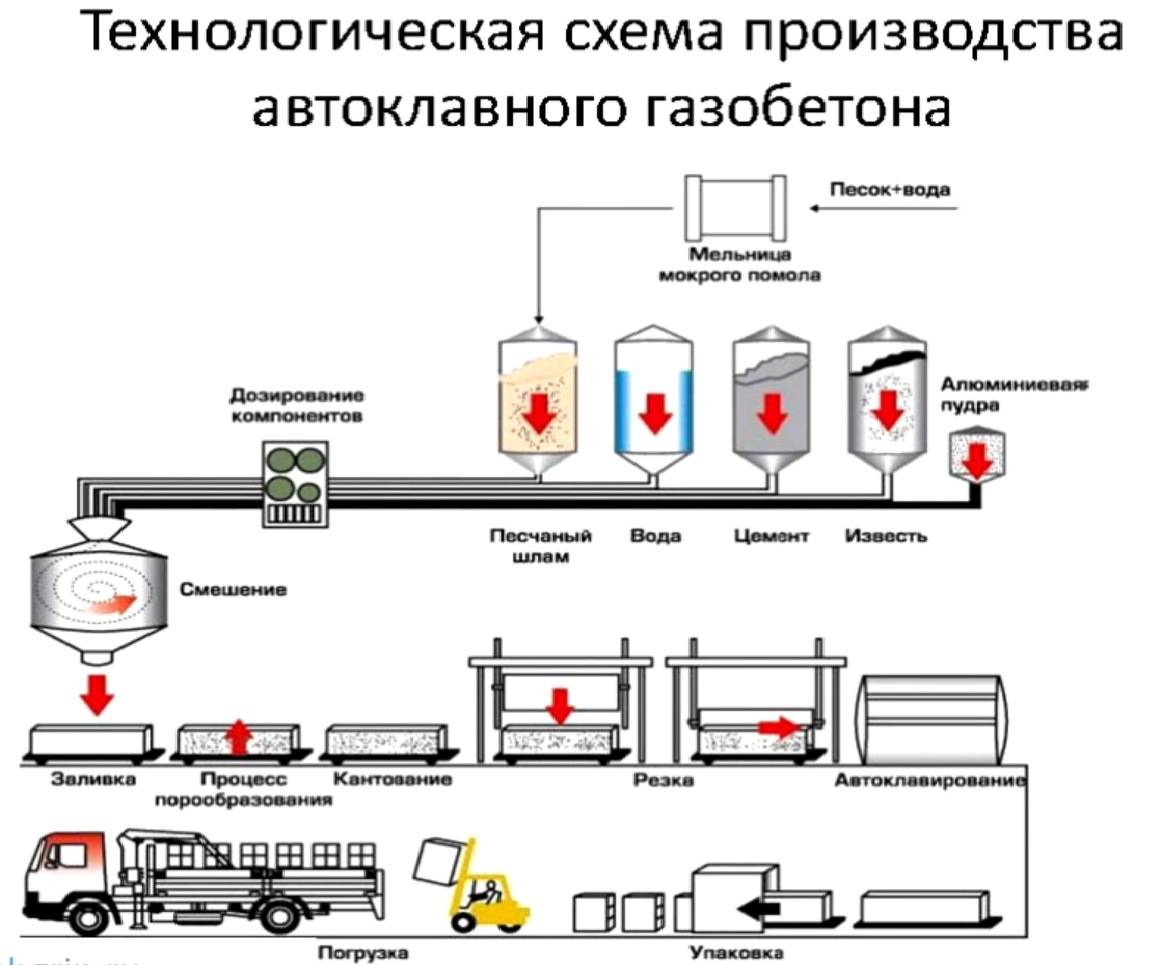

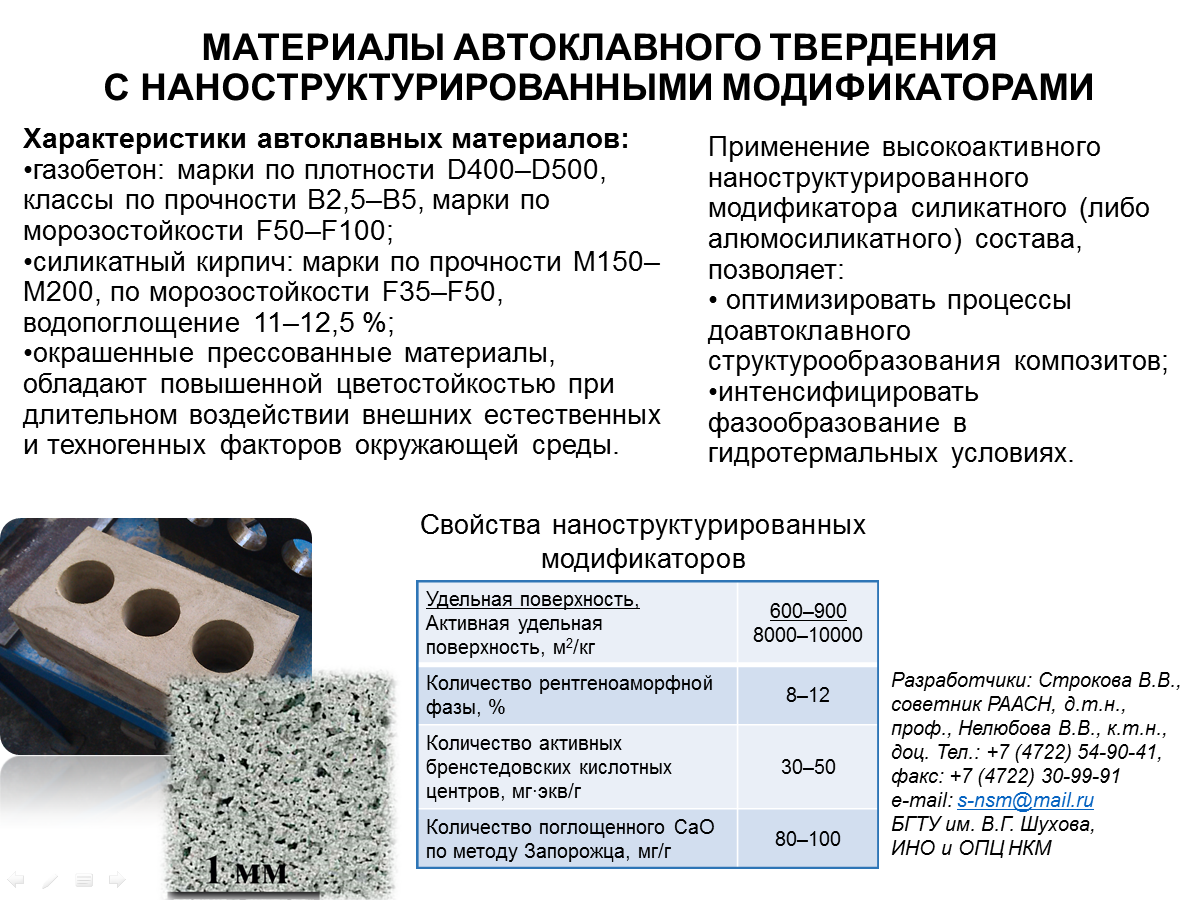

Свойства газобетона определяется двумя технологическими переделами:

- Помол песка смалывается до тонины цемента (2000 – 3000 см²/г)

- Автоклавная обработка. Автоклав по сути большая скороварка, в которой поддерживается (нагнетается) давление 12 атм. при температуре 188°С и в течении 12 часов газобетонные массивы находятся в автоклаве

Кварцевый песок расходуется в синтезе гидросиликатов

SiO2 + H2O = H2SiO3

Синтезируется тоберморит – основной минерал, обеспечивающий прочность и долговечность газобетона. По сути силикатный кирпич, но только с ячеистой структурой.

Нуждается ли автоклавный бетон в армировании

Ответ на этот вопрос должен решаться на стадии проектирования сооружения.

В качестве армирующего материала чаще всего применяют арматуру из стальных (металлических) прутьев. Широко используют другие суперпрочные материалы, которые одновременно делают бетон легче:

- углеволокно;

- стеклоткани;

- стеклопластик;

- углеродный нетканый материал.

Когда армирование необходимо:

- Самый нижний ряд кладки.

- Если стены длинные, их можно укрепить армопоясом.

- Каждый четвертый ряд кладки, если протяженность стены превышает 6 м.

- Оконные, дверные проёмы.

- Самый верхний ряд кладки, на который опирается крыша дома.

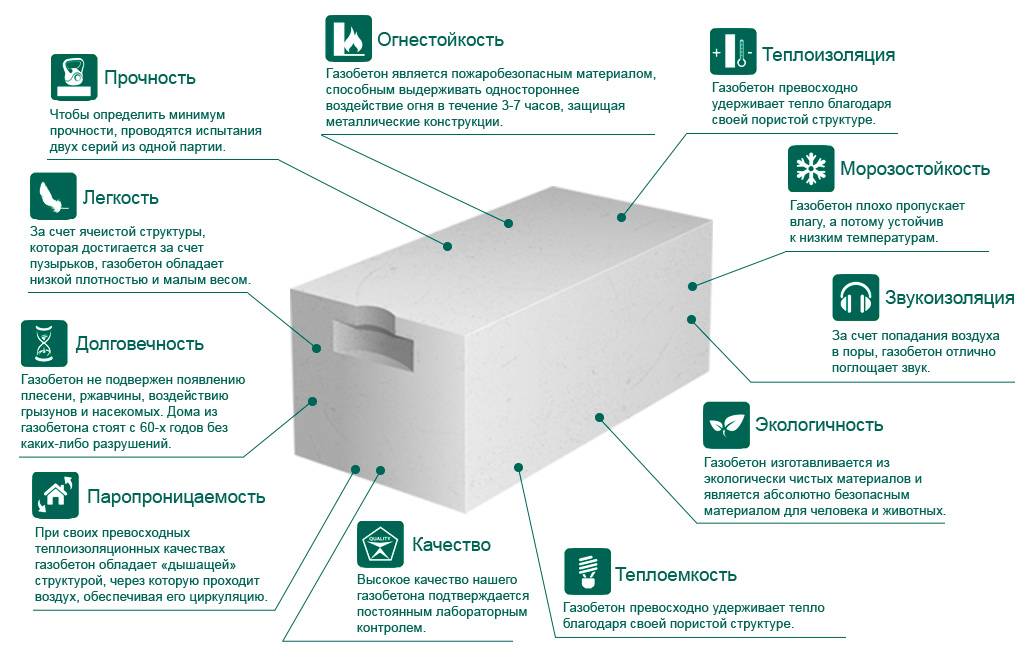

Выбирая строительный материал, следует учитывать допустимую нагрузку на стены, габаритные размеры блоков, теплотехнические показатели, стоимость. Среди строительных материалов газобетонные автоклавные блоки пользуются всё большим спросом за счет большого количества преимуществ.

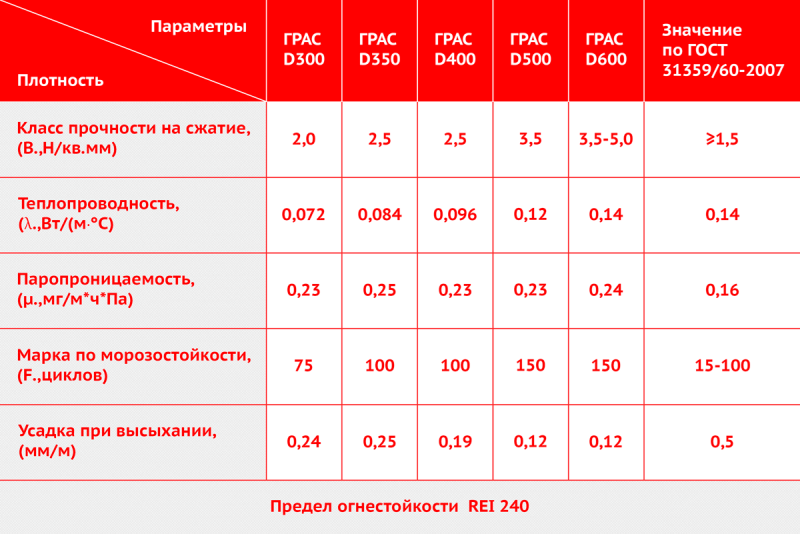

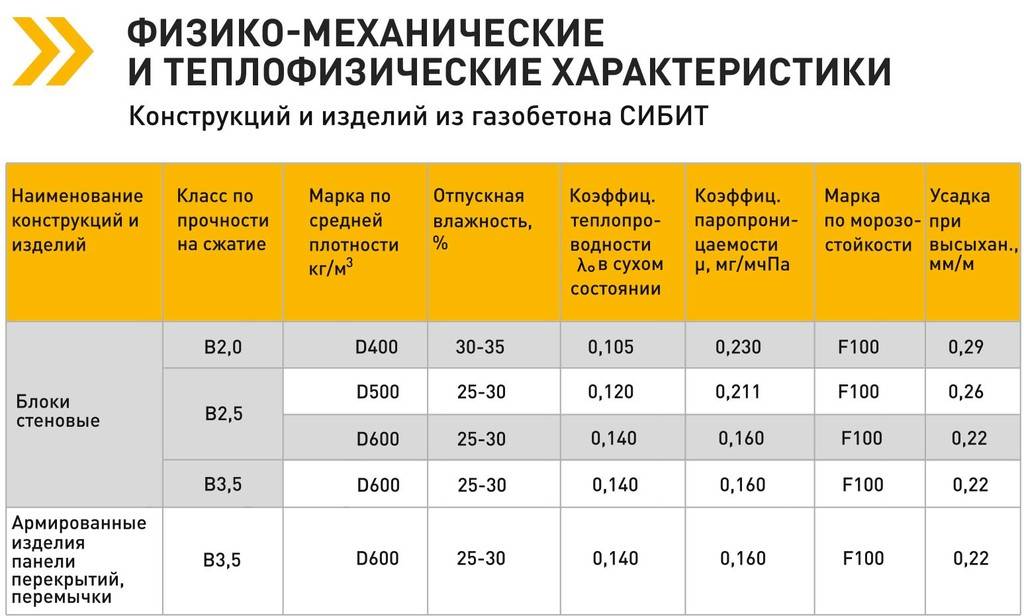

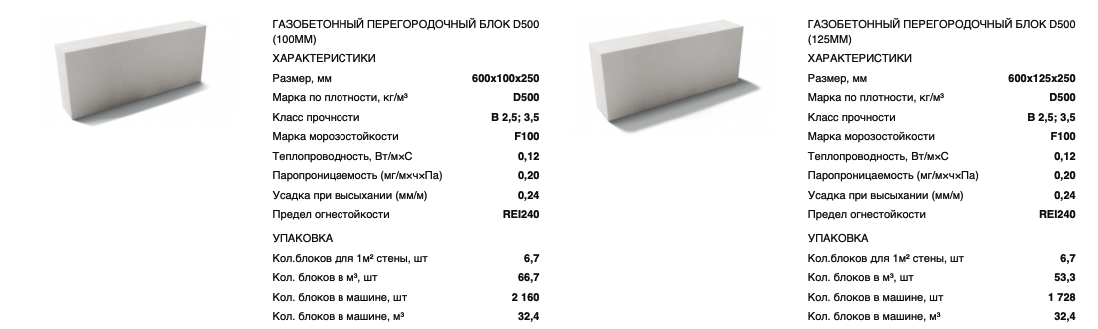

Прочность

Ячеистые бетоны изготавливают различной плотности: от 400 до 800 кг/м3 классом прочности на сжатие от В1,5 до В7,5. Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно.

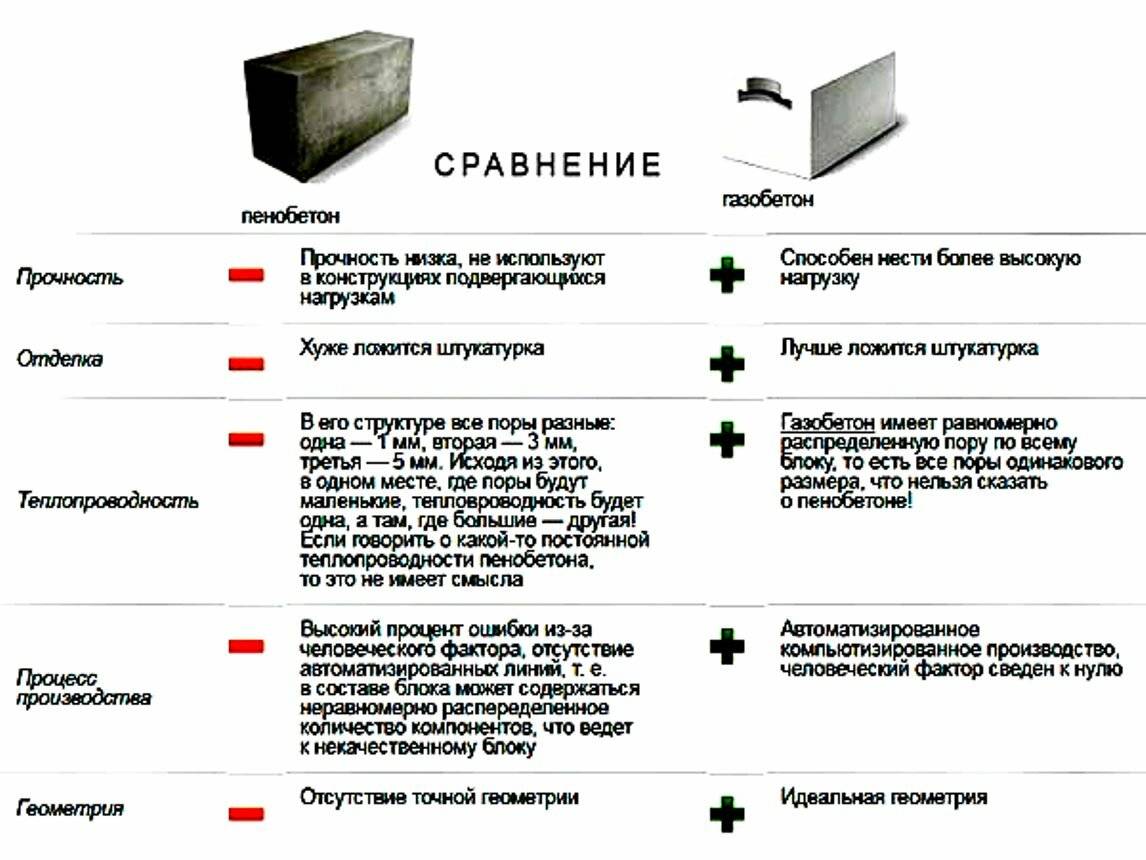

Неавтоклавные же материалы значительно проигрывают автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Например, при плотности D600 они имеют прочность на сжатие в два раза ниже, чем у автоклавного газобетона! Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще, а применять их в строительстве недопустимо.

https://youtube.com/watch?v=jZnc6xT8gcs

Как правильно использовать газоблок 50 мм

Кладка газобетонных блоков толщиной 50 мм выполняется только на клеевой состав. Цементно-песчаный раствор использовать для монтажа тонкого газобетона нельзя, т.к. ЦПС сильно нагружает блоки, что приводит к их разрушению.

Этапы укладки блок газобетонный 50x250x625(600):

- Перед укладкой проверяется качество газоблока, ровность всех поверхностей.

- Первый ряд газобетона 50 мм укладывается по направляющим, например деревянным брускам.

- Клей наносится на стыковой и горизонтальный шов.

- Газобетонные блоки толщиной 50 мм нужно стыковать максимально аккуратно.

- Корректировать положение блока нужно без его отрыва от кладки.

- При отрыве материала клеевой состав удаляется и наносится заново.

- После укладки первого ряда из газоблока толщиной 50 мм выполняется его выравнивание.

- Следующие ряды выкладываются так, чтобы вертикальный шов сместился на ½ блока.

При выкладке конструкций, на которые планируется воздействие вибрации, например, обрамления каминов, нужно монтировать блок газобетонный без доборов 50x250x625 мм на виброгасящую прокладку из полистирола, пенополиэтилена и аналогичных материалов. При устройстве теплоизоляции из газобетона толщиной 50 мм между блоком и стеной дома оставляется пространство 3-5 см, которое в процессе кладки заполняется монтажной пеной для наружных работ.

Свойства и параметры

Всё чаще застройщики выбирают газоблоки для возведения несущих и ненесущих стен. Для этого есть две причины:

- высокие физико-технические характеристики газоблоков;

- постоянно растущие требования к энергоэффективности зданий.

На видео – технические характеристики газоблоков:

Хорошая теплоизоляция и низкая теплопроводность

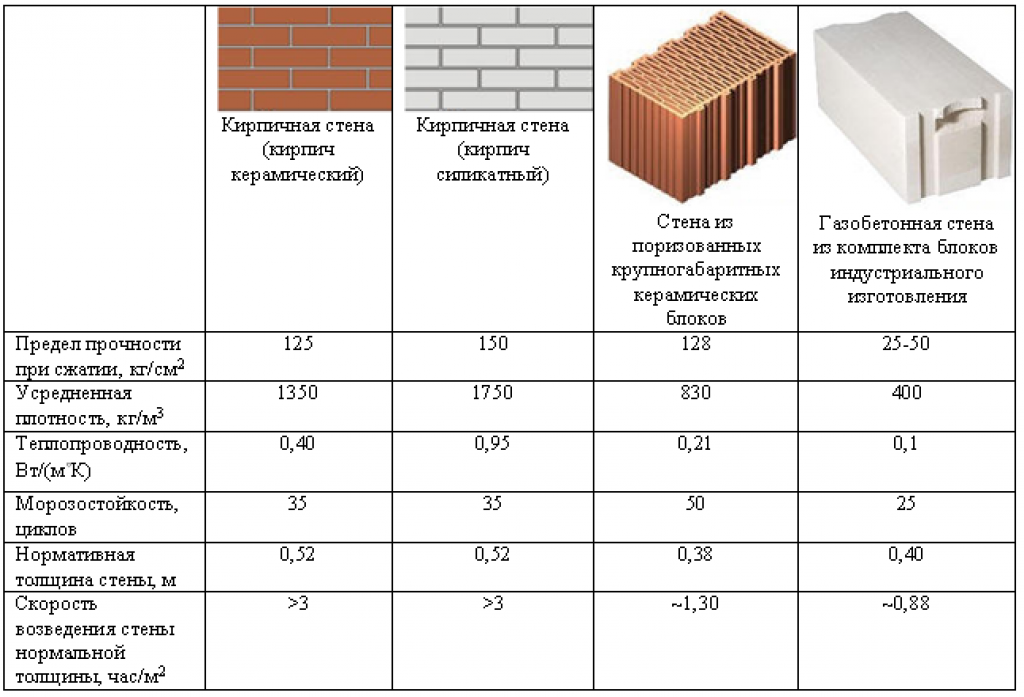

Дом из газоблоков не перегревается в летний период и хорошо сохраняет тепло в холодное время года. В некоторых регионах материал называют теплоблоком. Если сравнит его с кирпичом, то показатели будут отличаться в несколько раз.

Так, в сухом состоянии коэффициент теплопроводности газоблока составит 0,12 Вт/м °C. При повышении влажности до 12% он будет уже 0,145 Вт/(м °C). У полнотелого кирпича этот показатель равен 0,55-0,64 Вт/(м °C).

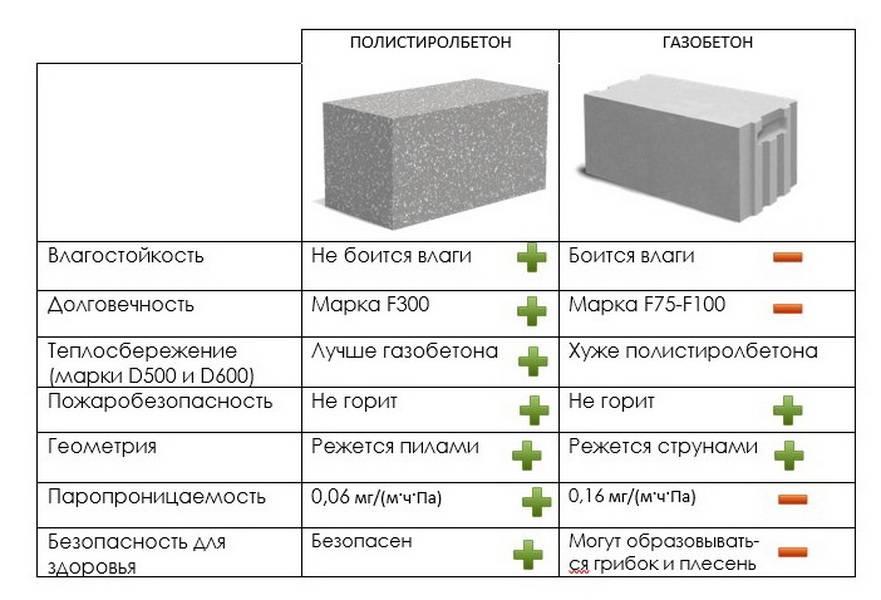

Диффузионные свойства

Стены из газоблоков «дышат». При этом пористый газобетон позволяет осуществлять регулярный газообмен. Проход паров и газов через стену осуществляется без задержки влаги в толще конструкции.

В доме из газоблоков устанавливается комфортный микроклимат. В таких помещениях легко дышать и комфортно жить. Постоянно циркулирующий воздух не даёт возможность развиваться плесневым грибкам.

А вот какой клей выбрать для газоблока можно узнать здесь.

Морозостойкость блока

Дома из газоблоков экологически чистые. При производстве материалов не используются вредные вещества. Кроме того, газобетонные блоки хорошо переносят понижение температур. География использования блоков очень широка. Они с успехом применяются в северных широтах.

В тёплых регионах строения из газоблоков обходятся даже без теплоизоляции. Причём морозостойкость материала повышается при увеличении влажности.

На видео-вся правда о газоблоках:

Огнестойкость

Строения из газобетона относятся к самым безопасным в плане пожаробезопасности. Они принадлежат к I и II классам огнестойкости. Стена из газоблоков не разрушается огнём в течение двухчасового воздействия пламени. Из такого материала хорошо построить жилище потому как дом из газоблока имеет преимущества- плюсы, но и минусы о которых можно узнать в статье.

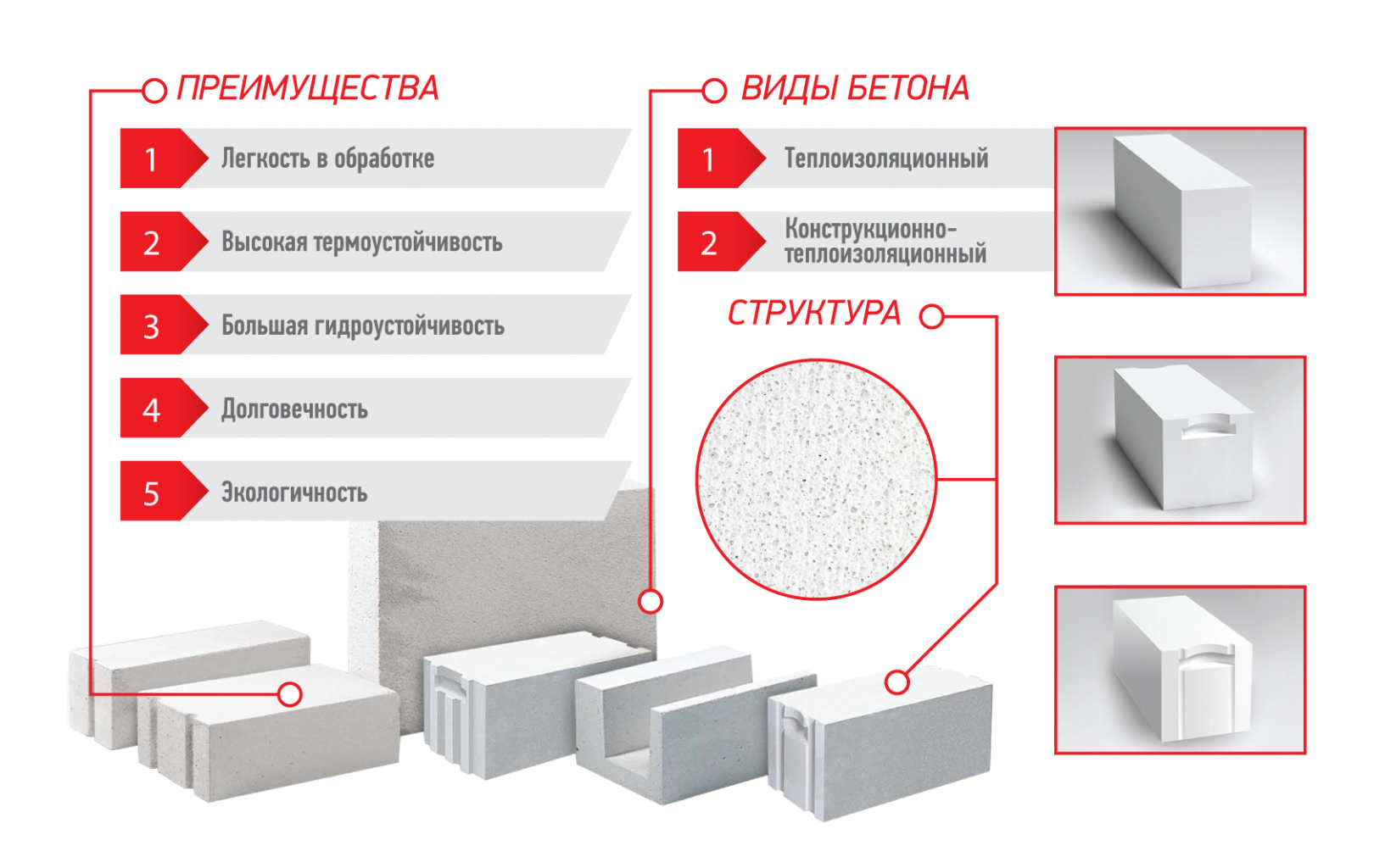

Лёгкость обработки

Материал хорошо режется самими обычными ручными инструментами. Он пористый и легкий. Для возведения стен не нужна специальная техника. Это снижает затраты на строительство.

Недостатки

- Хрупкость, особенно у марок с небольшой плотности. С газоблоками нужно работать аккуратно.

- Неплотное удержание крепёжных элементов. Этот вопрос решается. Но нужны специальные дюбели и анкеры.

- Высокое водопоглощение. Однако вода поглощается не всей поверхностью блока. Если провести эксперимент и поставить блок в поддон с водой, то за сутки влага проникнет лишь на высоту нескольких сантиметров. Верхняя часть блока останется сухой.

Технические характеристики газобетонных блоков

Перед тем как начать строительство дома, нужно рассмотреть плюсы и минусы газобетонных блоков в сравнении с другими материалами. К основным преимуществам газоблоков относится:

По данной теме есть похожая статья – Дом из газобетона своими руками.

- Экономичность и оперативность строительства конструкций. Благодаря малому весу и крупным параметрам газоблока, не требуется использование специальных подъемников и повышается скорость строительных работ. Снижается расход сцепляющего раствора.

- Легкость. Это легкий стройматериал, с объемным весов в диапазоне 300–1200 кг/м3.

- Теплоаккумуляционные свойства. Толщина стены из газобетона 37,5 см можно сравнить с кирпичной кладкой в 60 см. При использовании газобетона повышается энергосбережение.

- Низкая теплопроводность. Конструкции из газобетона соответствуют нормативам СНиП в части сопротивления теплопередаче.

- Экологичность. При изготовлении газобетона применяется известь, песок, алюминиевая пудра и цемент. Материал не выделяет вредных веществ, дышит, не стареет и не подвержен гниению. Радиационный фон равен около 9–11 мкР/ч.

- Благодаря наличию ячеистой пористой структуры, звукоизоляция материала в 10 раз больше по сравнению с кирпичной кладкой.

- Пожаробезопасность. Материал имеет негорючее неорганическое происхождение, устойчив к одностороннему действию огня 3–7 ч. Морозостойкость связана с присутствием резервных пор, куда происходит вытеснение воды и льда при замерзании.

- Конструкционность. Благодаря совершенствованию технологии, точной резке с погрешностью до 0,5–1 мм, производители выпускают большое разнообразие товаров. В основном размеры газобетонных блоков 600/250 мм.

- Паропроницаемость. Блоки имеют открытые поры, поэтому материал «дышит».

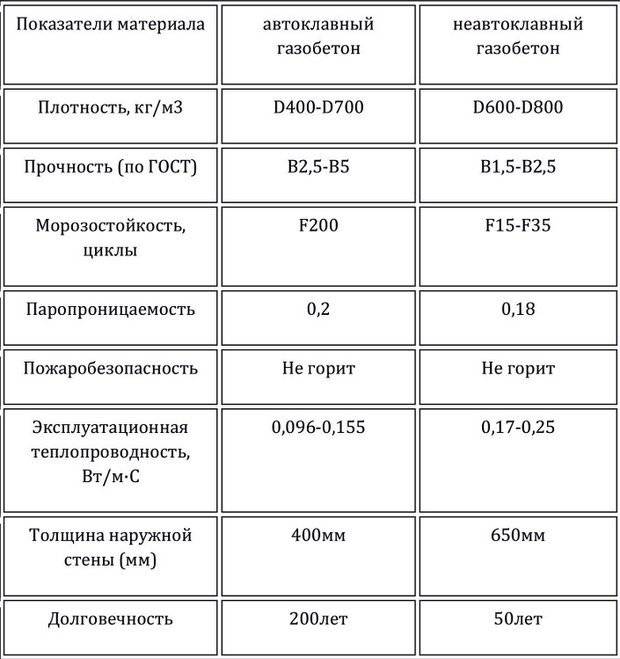

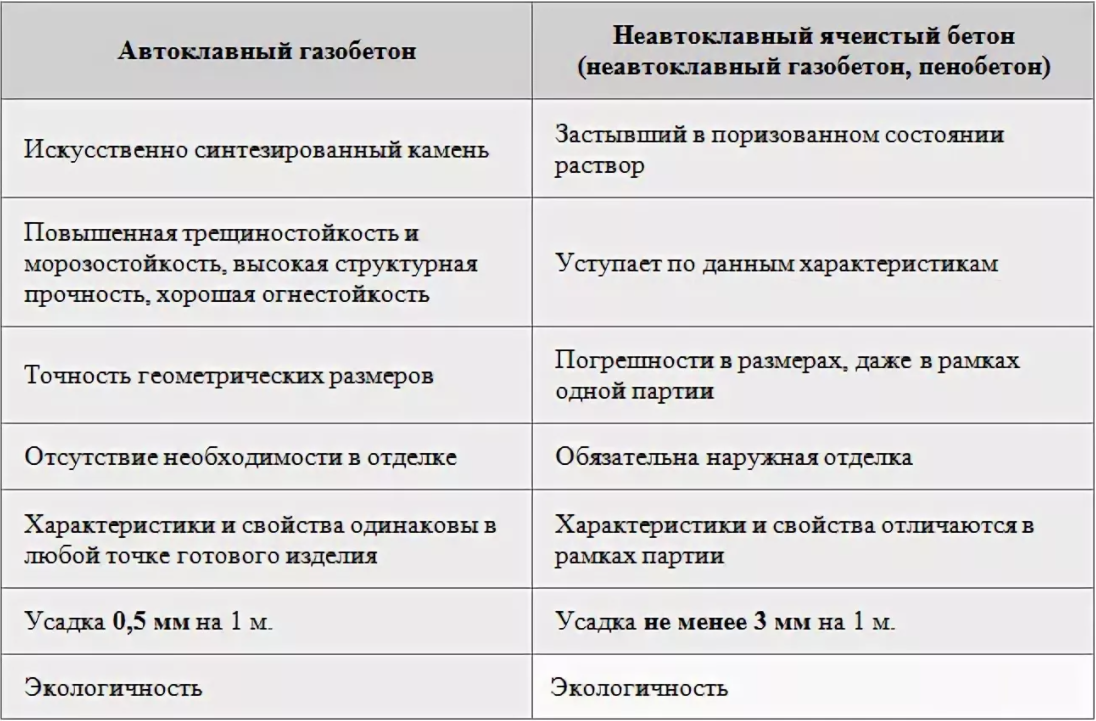

Следует отметить, что технические характеристики газобетонных блоков автоклавного и неавтоклавного происхождения различаются.

У автоклавного материала выше прочность на сжатие, но ниже теплопроводность при эксплуатации. Так, теплопроводность газобетона неавтоклавного производства равна 0,18 Вт/м*С, а автоклавного – 0,13 Вт/м*С.

Достоинства и недостатки газобетонных блоков Н+Н

Как и прочие строительные материалы, газобетонные блоки Н+Н имеют характерные особенности, одна из которых – пористая структура, наполненная «воздушными подушечками». Благодаря ей, изделия обладают неоспоримыми преимуществами:

- Прочность – один из ключевых показателей любого стенового материала. У автоклавного газобетона достаточный класс по прочности на сжатие, для малоэтажного строительства. От В1,5 ДО В7.

- Легкость. За счет ячеистого строения, блоки имеют низкий показатель плотности и малый вес. Это позволяет снижать нагрузку на фундамент, что значительно экономит трудозатраты на его закладку. Небольшая масса также дает возможность отказаться от использования тяжелой техники при кладке стен.

- Теплопроводность и теплоемкость. Ячеистые бетоны обладают самыми низкими коэффициентами теплопроводности, так как не впитывают влагу и имеют свой «утеплитель» — воздух в микропорах. Например, в сухом состоянии, газобетон D500 имеет коэффициент теплопроводности 0,14 Вт/(м×°С), когда керамзитобетон при плотности 800 кг/м³ – 0,35 Вт/(м×°С). При этом, сравниваемые марки по плотности используют при возведении несущих стен.

- Морозостойкость. Газобетон практически не впитывает влагу, это значит, что замерзшая вода в порах не разрушает его структуру. Поэтому, его используют в северо-западных регионах России, где эксплуатационная влажность достигает 6%. Газобетонные блоки Н+Н D500 могут разрушиться при влажности в 40%.

- Паропроницаемость – свойство материала, характеризующее способность пропускать через себя пары воздуха, обеспечивая его циркуляцию. Например, газобетон D500 имеет коэффициент паропроницаемости 0,20 мг/(м×ч×Па), когда керамзитобетон при плотности 800 кг/м³ – 0,08мг/(м×ч×Па).

- Огнестойкость. Газоблоковые стены не горят и не выделяют токсических веществ и удушающего дыма как под воздействием открытого огня, так и под влиянием высоких температур.

- Обрабатываемость. Газоблоки хорошо поддаются любым видам механической обработки. Чтобы сделать арку в стене не нужно заказывать отдельно изделия конкретной формы. Можно просто вырезать ее из блоков самостоятельно.

- Экологичность и безопасность. При производстве используются только экологические чистые материалы. Получаемые изделия безопасны как для здоровья, так и для окружающей среды.

Помимо многочисленных преимуществ, такие ячеистые бетоны имеют и недостатки:

- Усадка. Для любых бетонов, характерна такое свойство, как усадка. Она происходит по нескольким причинам: испарение излишней влаги при затвердевании и большие нагрузки. При соблюдении правил хранения и строительства, усадка газобетонных стен будет, но в допустимых пределах, что не повлияет на качество и долговечность всей постройки.

- Необходимость армирования. Ячеистые бетоны h+h, нуждаются в обязательном армировании, как смой кладки, так и перемычек. Частота усиленных рядов зависит от проекта.

- Особенности крепежей. За счет пористой структуры такого бетона, в нем надежно закрепить какой-либо предмет непросто. Для этого необходимы специальные крепежи, без которых газобетон будет просто выкрашиваться. В сравнении с обычными гвоздями, специальные крепежи стоят на порядок выше. Да и не во всех магазинах их можно найти.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

Преимущества и недостатки строительного материала показывают насколько он хорош. Даже при покупке качественных изделий, но при нарушении норм строительства из них, долговечного и надежного строения не получится.

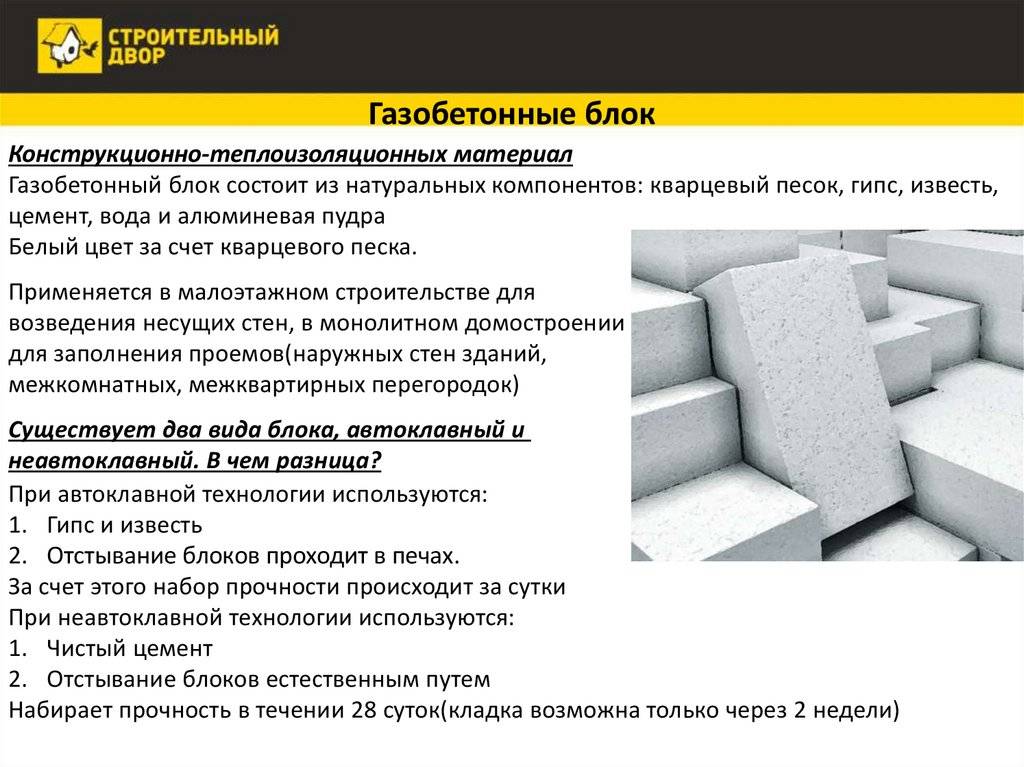

Газобетонный блок — что это такое

Газобетон — разновидность ячеистого бетона, обладающая пористой структурой. Этот экологически безопасный материал употребляется для сооружения зданий, и весьма востребован у застройщиков. При помощи газобетона возводят как наружные и несущие стенки, так и внутренние.

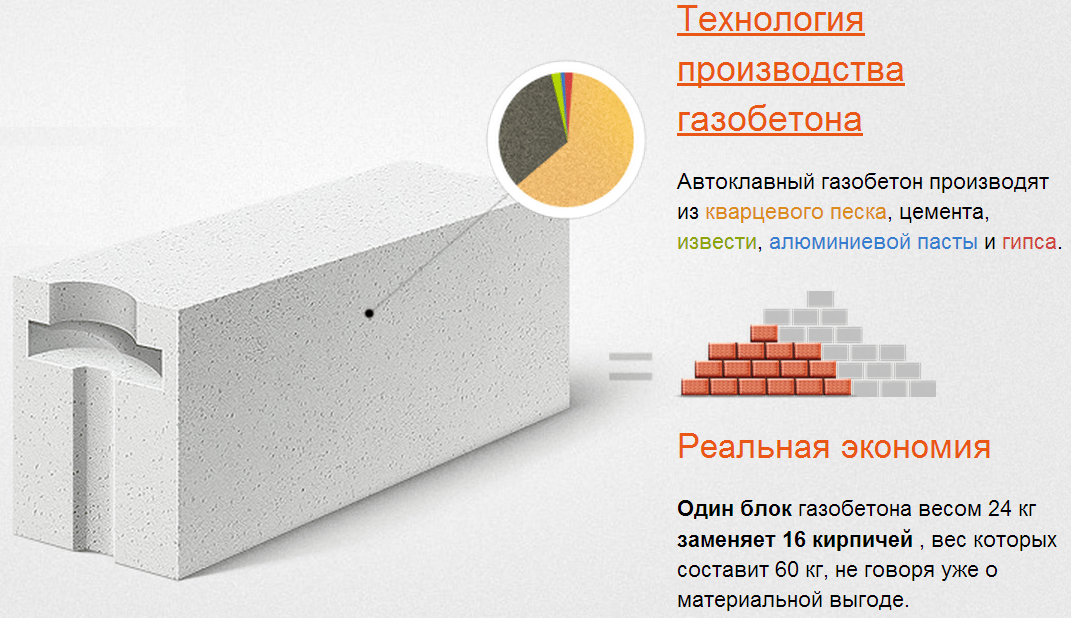

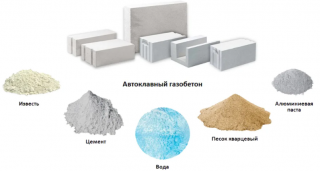

Для создания газобетонные блоки используются следующие компоненты:

- известь;

- вода;

- цемент;

- алюминиевая крошка;

- песок.

В момент, когда компоненты соединяются, происходит выделение водорода, из-за чего в массе образуется большое количество пор. Чем больше пустот, тем меньше крепость и вес газоблока.

Будущий строительный материал разливают по специальным формам, и оставляют до полного затвердевания. После этого газобетон можно использовать по своему усмотрению.

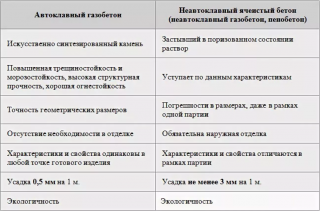

Отличие автоклавного газобетона от неавтоклавного

Разница состоит не только в способе изготовления. Отличить два типа газобетона можно по внешнему виду и другим параметрам.

Внешние показатели

Главным признаком отличия является цвет. Производимый на заводе автоклавный газобетон имеет окраску, близкую к белой. Неавтоклав получается светло-серого или даже серого цвета. Различные оттенки и(или) вкрапления на одном изделии свидетельствуют о невысоком качестве производства (кустарном способе).

Прочность

Газобетон классифицируется по прочности в зависимости от плотности. Чем он тяжелее, тем прочнее:

| Объемная плотность, кг/м³ | 300 | 500 | 600 | 800 | 900 | 1000 |

| Марка прочности на сжатие газобетона (автоклавного) | В2,0 | В3,5 | В5,0 | В6,5 | В7,5 | В10,0 |

| Марка прочности на сжатие газобетона (неавтоклавного) | В1,5 | В2,0 | В2,5 | В3,0 | н.д.* | н.д.* |

*н.д. — нет данных, так как в каталогах продукции заводов не выявлены изделия марки выше d800.

Численное значение в таблице выше означает предел нагрузки в кг на 1 см². Например, марка В 5,0 гарантирует, что изделие выдержит нагрузку 50 кг на 1 см² и не развалится.

Как показано в таблице выше, блоки автоклавного твердения на 20-30% прочнее.

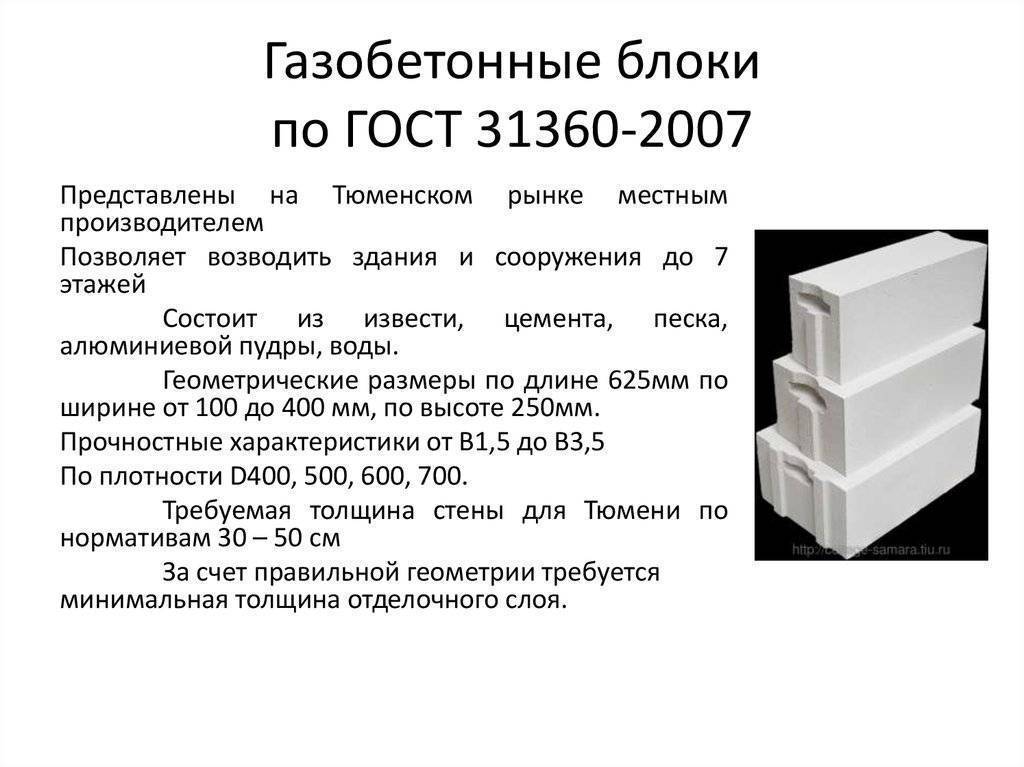

Газобетонные блоки автоклавного твердения. Геометрия

Допустимые отклонения длины, ширины и высоты блоков стандартизированы в мм на м. Для автоклавного газобетона в вышеуказанной последовательности они составляют 3, 2, 1, а для неавтоклавного — 5, 4, 2.

Соответственно, при строительстве различны и издержки. Разные размеры блоков приводят к увеличению расхода кладочного раствора, снижается теплоизоляция за счет возрастания толщины кладочных швов и их промерзания, возникают неровности на стенах, что сказывается на сложности отделки.

Однородность структуры

Однородность структуры зависит от квалификации специалистов и используемого оборудования. На заводах, где налажен контроль качества и соблюдается технология приготовления раствора, равномерность структуры обеспечена производственным процессом.

Кустарный неавтоклавный газобетон свойством однородности не обладает. Связано это с неравномерностью распределения тяжелых и легких компонентов.

Возможность крепления

Обработка в автоклаве существенно увеличивает прочность, поэтому зафиксировать надежно крепеж проще в автоклавном блоке. Единственный момент: анкер должен быть длинным. Закреплять тяжелые предметы на стене, построенной из неавтоклавного газобетона, не рекомендуется.

Усадка при высыхании

Неавтоклавный газобетон набирает прочность, отдавая влагу в естественных условиях, в течение месяца, в дальнейшем этот процесс продолжается. В зависимости от качества изделия усадка может достигать до 3 мм на 1 м высоты стены, поэтому высока вероятность образования трещин.

Показатель усадки автоклавных блоков почти в 10 раз меньше и не превышает 0,3 мм/м.

Экологичность

Произведенный с соблюдением технологии газобетон экологичен и безопасен. В кустарных условиях состав материала не подвергается лабораторному анализу. Поэтому могут попасться блоки с повышенной радиоактивностью вследствие использования золошлаков неизвестного происхождения или содержащих вредные примеси.

В связи с лучшими теплоизоляционными свойствами газобетона из автоклава обогрев домов менее энергозатратен. Производство любого вида энергии требует ресурсов и сопровождается выбросами в атмосферу и другими видами воздействия на окружающую среду. Меньший расход энергии на обогрев 1 м² помещения свидетельствует о большей экологичности строительных материалов, из которых построено здание.

Газобетонные блоки автоклавного твердения. Теплоизоляционные свойства

Теплоизоляционные свойства материала ухудшаются с возрастанием плотности и влажности. Ниже приведены данные одного из заводов-изготовителей по коэффициенту теплопроводности (Вт/мºС) автоклавных изделий:

| Марка | d300 | d400 | d500 | d600 |

| В сухом состоянии | 0,075 | 0,096 | 0,12 | 0,14 |

| При влажности 4% | 0,087 | 0,113 | 0,141 | 0,160 |

| При влажности 5% | 0,092 | 0,117 | 0,147 | 0,183 |

Учитывая, что неавтоклавный газобетон достигает сухого состояния несколько месяцев и подвержен развитию трещиноватости, его теплоизоляционные свойства изначально ниже. Поэтому считается, что толщина стены из этого материала должна быть на 20-25 см больше.

Что такое автоклавный бетон и чем он отличается от неавтоклавного

Автоклавный газобетон – род легкого ячеистого бетона, изготавливаемый из кремнеземистого компонента, вяжущих веществ, воды и газообразователя. В зависимости от характера этих веществ, а также некоторых добавок получают материалы разной плотности и качества. Таким способом получают газосиликатные блоки, однако это не единственный вариант.

Автоклавный газобетон – род легкого ячеистого бетона, изготавливаемый из кремнеземистого компонента, вяжущих веществ, воды и газообразователя. В зависимости от характера этих веществ, а также некоторых добавок получают материалы разной плотности и качества. Таким способом получают газосиликатные блоки, однако это не единственный вариант.

Готовят исходную смесь и добавляют в нее газообразователь. Последний вступает в реакцию с компонентами смеси и заполняет массу пузырьками выделяющегося газа. Размеры пузырьков и распределение зависит от характера газа. Чем меньше поры и чем равномернее, тем выше и однороднее по качеству материал.

Базой выступает портландцемент, известь и кварцевый песок. Для газосиликатов в качестве газообразователей берут алюминиевую пудру или пасту. При взаимодействии с известью выделяется водород. Последний и образует множество пузырьков. Объем достигает 80% от объема материала, так что автоклавный пеноблок отличает легкость и низкая теплопроводность. Воздух – лучший теплосберегающий агент.

При общем способе получения пористого материала технология изготовления влияет на его характеристики. Различают неавтоклавный и автоклавный метод производства. В первом случае массу загружают в формы и высушивают. Во втором материал обрабатывается паром под давлением в специальном агрегате – автоклаве. После этого он приобретает куда большую плотность и твердость по сравнению неавтоклавным бетоном.

Неавтоклавный производят по упрощенной схеме: замешивают исходную смесь, заливают в формы, высушивают и вынимают.

Отличие автоклавного бетона (АБ) от неавтоклавного (НБ):

Отличие автоклавного бетона (АБ) от неавтоклавного (НБ):

- Материал, обработанный паром, не дает усадки. У АБ блоков она в 10 раз меньше, чем у НБ. Так что здания из газосиликата можно отделывать сразу же после сооружения.

- Под действием давления и температуры в толще происходит больше химических реакций, поэтому АБ прочнее.

- Застывшую массу нарезают на блоки после полного высыхания. Это позволяет получить кирпич идеально точных размеров и формы, что существенно упрощает кладку. Размеры и конфигурация НБ обеспечивает форма, поэтому они не столь точны.

- При обработке в автоклаве пузырьки водорода в массе распределяются более равномерно. Блок получается однородный по свойствам.

- Недостаток, обусловленный этой же особенностью – открытые поры. При большой твердости и прочности газоблок сильно впитывает воду. Однако существенным образом на долговечности материала это не сказывается, так как он легко отдает влагу. НА блок застывает в формах, поэтому поры в нем закрытые. Гигроскопичность неавтоклавных блоков заметно ниже.

Техническая характеристика

Блоки производятся по технологии автоклавного твердения. Технологический процесс изготовления строительного материала полностью автоматизирован. Сырьё смешивают с алюминиевой пудрой и отправляют в автоклав. Вспенивание происходит за счёт химической реакции. Алюминий, вступая в реакцию со щёлочью, образует поры в материале. Таким образом под давлением образуется пористая структура. Характеристики материала так же включают в себя плюсы и минусы, узнать о которых можно здесь.

Марки газоблоков

В зависимости от плотности газоблоки бывают разных марок:

D300 – газоблок с низкой плотностью, его классифицируют как теплоизоляционный блок (он не выдерживает серьёзные нагрузки и используется для утепления зданий);

- D400 – конструкционно-теплоизоляционный газоблок, используемый в одноэтажном строительстве и возведении перегородок;

- D500 – конструкционно-теплоизоляционный газоблок для возведения несущих стен, перегородок;

- D500 – D900 – конструкционно-теплоизоляционные газоблоки повышенной плотности, используются в многоэтажном строительстве;

- D900 – D1200 – конструкторский газобетон, предназначенный для инженерных сооружений сложной конструкции.

Объемная густота

В зависимости от того, как газобетон соотносится к объему, который он занимает, определяют объемную густоту. Материал становится прочнее с повышением густоты. Но чем она меньше, тем выше теплоизоляционные свойства блоков. Это связано с наличием большого количества воздуха в газоблоках: его пузырьки – отличный теплоизолятор.

Однако воздух не обладает звукоизоляционными свойствами. Более пористый газобетон имеет звукоизоляцию ниже, чем марки с высокой плотностью. Маркировка марок газоблоков обозначает плотность. Она зависит от объемной густоты (плотности) в сухом состоянии компонентов газобетона. Например, маркировка D500 обозначает плотность газобетона 500 кг/м3.

Также читайте, газоблоки или пеноблоки: что лучше выбрать. Чем отличается материал между собой, можно узнать из статьи.

Высокая прочность и малый удельный вес

Прочность и лёгкость – два главных преимущества газоблоков. У 300–600 газобетона прочность на сжатие находится в пределах 1,5–3,5 кгс/см2. При этом удельный вес колеблется от 300 до 1200 кг/м3. Для сравнения: у кирпича он составляет 1200–2000 кг/м3.

Это позволяет существенно снизить нагрузку на фундамент. Давление на коробку может быть снижено в 2–3 раза. При этом газоблоки при соблюдении технологии с лёгкостью выдерживают перекрытия значительного веса. А о размерах пустотных плит перекрытия вы можете почитать в нашей статье.

Прочность газобетона на сжатие

Величина этой характеристики зависит от плотности газобетона. Газоблоки марки D500 имеют прочность на сжатие 2,5 МПа, а для D600 характерна прочность 3,2 МПа.

Газоблоки разделяют на классы (МПа): В1; В1,5…В3,5 и т.д. Этот показатель означает, что газоблок марки D500 имеет прочность на сжатие B2,5=2,5 МПа = 25 кг/см2.

Всё о материале ИНСИ

Одной из лучшей на отечественном рынке считается продукция Завода Автоклавного Газобетона. Завод производит в России на немецком оборудовании блоки автоклавного твердения разных марок. Здесь же выпускают сухие строительные смеси.

Блочная продукция ЗАО «ИНСИ» обладает высокой прочностью. ИНСИ-блоки характеризуются малой усадкой и отличной теплоизоляцией. В малоэтажном строительстве этот материал позволяет обойтись без каркаса. Наибольшим спросом пользуются ИНСИ-блоки плотностью 500 кг/м3 и прочностью В2,5. Это оптимальный вариант. При высоких требованиях к пожаробезопасности выбирают блоки 600 кг/м3, с прочностью В3,5. Для монолитно-каркасного строительства берут блоки с повышенной прочностью – В3,5. Они подходят для монтажа навесных и «мокрых» фасадов.

На видео – характеристика газоблока инси:

Виды линий по производству блоков автоклавного твердения

Автоклавная обработка блоков

Для изготовления блоков газобетона могут использоваться как стационарные установки, так и мобильные. Стационарная линия для производства газобетонных блоков автоклавного твердения способна производить до 60 м², их особенностью является наличие неподвижных форм для разлива смеси и передвижной смеситель для сырья. Смеситель передвигается по рельсам вдоль форм, постепенно наполняя каждую. Такие агрегаты продаются в полной комплектации, имеют автоматизированную систему дозирования сыпучих материалов. Наличие дозаторов позволяет максимально точно придерживаться пропорции изготовления газобетона, на выходе получается материал высокого качества. Цена такой линии производства газобетона стартует с 400 тысяч рублей.

Бункер для автоклавного твердения

К стационарным агрегатам относится конвейер для изготовления автоклавного газобетона. Эта установка способна производить до 150 м² готовой продукции в сутки. Для конвейерной линии требуется большое помещение, минимум 600 м² и вдвое больше обслуживающего персонала. Эта установка используется крупными строительными компаниями. Стоимость более 3 миллионов рублей.

Мини-линии производства газобетонных блоков являются уменьшенными аналогами стационарных агрегатов. Это мобильные установки, которые не требуют больших площадей для размещения, большого количества обслуживающего персонала, но и производительность их значительно ниже. Такие линии используют строительные компании для собственных нужд, в случае, когда большой строительный объект находится удаленно от города. Также это отличный вариант для начала собственного бизнеса. Сравнительно небольшие капитальные вложения будут приносить прибыль уже в первые месяцы эксплуатации. Купить такую линию по производству газобетона можно за 370 тысяч, а если собирать по частям самостоятельно можно сэкономить почти половину ее стоимости.