Состав и технология производства стройматериала

Силикатный газобетонный блок состоит из минерального сырья и воды. Основные компоненты смеси:

- негашеная известь;

- кварцевый песок;

- портландцемент;

- гипс;

- алюминиевая пудра;

- зола или шлак с высоким содержанием силикатов кальция и магния;

- вода.

На подготовительном этапе песок просеивается и измельчается до фракционного состояния близко к размеру порошкообразных составляющих. Известь также проходит процедуру дробления. Алюминиевую пудру, являющуюся источником газообразования, смачивают водой для получения суспензии. В зависимости от пропорционального соотношения ингредиентов получаются блоки различной плотности.

Технология изготовления:

- Компоненты (песок, известь, портландцемент, гипс, вода) перемешиваются 2-5 минут до получения однородной массы.

- В смеситель вводится суспензия алюминиевой пудры для начала процесса газообразования. Температура ячеистобетонного раствора 40-45°C.

- Следующий этап – формование. Смесь заливают в формы, обработанные смазочным материалом. В них раствор вспучивается, достигая расчетный объем. Газообразование происходит в результате реакции алюминия и водного раствора извести. Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После вспучивания изделие оставляют на 3-4 часа для созревания.

- Монолитный газосиликат подается на участок резки. Работа осуществляется с помощью специальных струн, разрезающих массив в горизонтальном и вертикальном направлении. При необходимости производится формирование пазо-гребневого замка на торцах изделий. От точности работы зависит четкость геометрической формы и размеров блоков.

- Разрезанный массив помещается в автоклавы, где происходит обработка паром температурой 180-200°C при давлении 12 атмосфер. Длительность процедуры составляет 12-14 часов.

- После тепловлажностной обработки изделия грузятся на деревянные поддоны. В качестве упаковки, защищающей от повреждения при транспортировке и увлажнения, используется термоусадочная пленка.

Достоинства и недостатки

К числу преимуществ газосиликатного материала относятся следующие положительные качества:

- легкий вес – нет необходимости привлекать погрузочно-разгрузочную технику. Имея инструмент для кладки, можно выполнять строительные работы самостоятельно;

- многочисленные пустотные места гарантируют отличную изоляцию от посторонних шумов;

- блоки легко обрабатываются ручным материалом – ножовкой, теркой и т. п.;

- низкий уровень тепловой проводимости – дом получится теплым, внутри помещений всегда будет поддерживаться комфортный микроклимат;

- строительные работы выполняются быстро, потому что блоки отличаются большими размерами. При наличии специального захвата блок удобно перемещать и укладывать;

- материал относится к группе слабогорючих.

Объекты из такого материала отличаются комфортностью и экологической безопасностью. Отличная паропроницаемость блоков позволяет стенам «дышать». Но дом из такого материала строится в два этажа, а если фронтоны высокие – то в один. В противном случае нижние ряды кладки могут разрушиться от большого веса.

Звукоизоляционные свойства

Подобный блок легко гасит звук: этот показатель зависит от качества материала, от его марки, плотности, используемого раствора, метода возведения стен и толщины кладки. В целом использование газобетона в строительстве позволяет создать благоприятные условия для проживания в газобетонных домах. И если допустимый индекс шумоизоляции в частном жилье и общественных местах колеблется от 41 до 60 дБ, что прописано нормой СНиП II-12-77, то газобетон полностью справляется с этой задачей:

| Марка газобетона | Индекс изоляции шума, дБ при толщине ограждающей конструкции, мм | ||||

|---|---|---|---|---|---|

| 120 | 180 | 240 | 300 | 360 | |

| D500 | 36 | 41 | 44 | 46 | 48 |

| D600 | 38 | 43 | 46 | 48 | 50 |

Недостатки и преимущества материала

Идеальная гладкость блоков может привести к проблемам в облицовке строения, потребуется специальная штукатурка

Идеальная гладкость блоков может привести к проблемам в облицовке строения, потребуется специальная штукатурка

Безусловно, если бы на свете был строительный продукт без единого недостатка, дома возводили бы только из него. Однако сегодня все материалы имеют свои минусы: хрупкость, дороговизну, невозможность выстроить дом нужной этажности, тяжелый вес и прочее. Не исключение и блоки газосиликатные, продукция имеет достаточно недочетов.

- Минимальная прочность на разрыв. Пористая структура элементов не добавляет устойчивости, это значит, что возведение любого строения будет происходить с армопоясом как для самих стен, так и поверх них, иначе появятся трещины.

- Сниженная прочность на сжатие требует применения для несущих стен блоков высокой плотности, что уменьшает теплоизоляционные качества конструкции.

- Идеальная гладкость блоков может привести к проблемам в облицовке строения. Потребуется специальная штукатурка.

- Увеличенный размер блоков, по сравнению с кирпичом, достоинство, а вот весовая нагрузка – недостаток, нужен прочный фундамент, еще и в виду возможности образования трещин при малейшей усадке основания. В этом случае, дополнительные затраты могут стать соразмерными строительству из более прочных материалов: кирпича, панелей, бруса.

- Высокая степень водопоглощения делает невозможным строительство из газосиликата на заводненных почвах, требует тщательной гидроизоляции.

Недостатки газосиликатных блоков известны, достоинства же таковы:

- Стабильность размера.

- Высокая скорость возведения зданий.

- Отсутствие необходимости применять подъемную технику.

- Снижение затрат на обустройство фундамента, но только в сравнении с кирпичной кладкой: вес 1 м3 газоблока примерно 600 кг, кладка из полнотелого кирпича того же объема весит уже 1800 кг.

Повышенная теплоизоляция – факт, блоки хорошо удерживают тепло в доме

Повышенная теплоизоляция – факт, блоки хорошо удерживают тепло в доме

И это, пожалуй, все явные достоинства материала. Но есть еще сомнительные плюсы, называемые производителями:

- Повышенная теплоизоляция – факт, блоки хорошо удерживают тепло в доме, но это касается продукции невысокой плотности, которая не идет на несущие стены. Выход: делать двойную стенку, где несущие «прохладные» кубы снаружи, а более теплые, но хрупкие, внутри.

- Облегченный фундамент – возможно, но только на очень устойчивых грунтах, где риск просадки минимален. Хрупкие и подверженные растрескиванию блоки требуют основательного и хорошо укрепленного основания.

- Доступность материала – факт, но с учетом дополнительных затрат на армирование, гидроизоляцию, необходимость двойной штукатурки и прочие процессы, общая цена проекта не будет слишком дешевой.

- Увеличенный срок эксплуатации строений – возможно факт, но судить об этом рано, так как продукция слишком недавно появилась на рынке, чтобы можно было проверить утверждение практикой.

Все показатели не значат, что газосиликатный блок – совсем плохой материал, который нельзя использовать для частного домостроения. Ровность форм, стабильность, прочность, достаточная паропроницаемость, высокие показатели энергоэффективности, оперативность возведений – это явные плюсы. Учитывая широкий размерный ряд блоков, снижение затрат на выкладку, можно подвести итог, что материал отлично подходит для бюджетного строительства. Даже по самым скромным подсчетам, дом из газосиликата обойдется дешевле аналогичного строения из кирпича примерно в 2 раза.

На что обратить внимание при покупке

Перечислим основное.

Геометрия. Крайне важна для будущего строительства. Кладка ведётся на тонкий слой клея, толщины которого может не хватить для сглаживания неровностей. Прийдётся или увеличивать толщину клеевого состава, что не есть хорошо, или стёсывать выступающие части, что значительно усложнит и удлинит процесс строительства. Ну и косвенно, ровные блоки- признак солидного производства. Плотность материала. Чем плотнее блоки, тем они прочнее. И дороже, кстати. Однако, не забываем, что увеличение прочности влечёт за собой снижение теплоизоляционных качеств. Поэтому, с ячеистыми строительными материалами правило, лучше перестраховаться, и выбрать максимально прочное, работает не очень. Нужна золотая середина: достаточно прочные и неплохо теплоизолирующие. Размер и тип

Особенно важно, если кладку планируете вести сами, подобрать размер, комфортный вам. И определится, будут это обычные блоки или с пазогребневые

Производитель

Крупные компании не халтурят. К малоизвестным маркам- более строгие проверки и контроль.

Свойства материала

Технические параметры материала сделали его не менее популярным, чем газобетон. Газосиликат имеет следующие особенности:

- Изделия отличаются небольшим весом, но при этом имеют высокую прочность, что позволяет возводить из них не только внутренние перегородки, но и наружные несущие конструкции. Для увеличения прочности несущих стен можно применять дополнительное армирование конструкций. При плотности 400 – 800 кг/м3 кладка в несколько раз легче, чем кирпичная.

- По теплопроводности газосиликат превзошел даже древесину (на 20%).

- Газосиликат является негорючим материалом. Он выдерживает очень высокую температуру (400 градусов) и при этом не деформируется. Изделия сохраняют свои свойства и под действием высокой температуры даже становятся прочнее (на 85%). При пожаре газосиликатные стены сдерживают пламя в течение 1,5 часов.

- Пористая структура обеспечивает высокие звукоизоляционные свойства ограждающих конструкций из газосиликата. Благодаря этому в доме обеспечиваются комфортные условия.

- Как и все ячеистые бетоны, газосиликат имеет высокую паропроницаемость. Это положительно сказывается на микроклимате за счет естественного воздухообмена. Газосиликатные изделия накапливают влагу и при ее переизбытке в помещении выводят ее наружу, а при недостатке – в противоположном направлении, увлажняя пересушенный воздух. Благодаря этому внутри материала не заводятся микроорганизмы и плесень.

- Состав газосиликата экологически чистый и безопасный.

- Благодаря высокой морозостойкости дома из газосиликата можно строить в любой климатической зоне.

- Изделия за счет заводского изготовления имеют четкие геометрические параметры, благодаря чему нет необходимости выполнять их подгонку во время возведения стен. Есть возможность создавать максимально тонкие швы между блоками, снижая вероятность образования мостиков холода.

Газосиликатные блоки накапливают и удерживают тепловую энергию (бытовые приборы, система отопления, солнце). При понижении температуры в доме, накопленное тепло также поступает в дом.

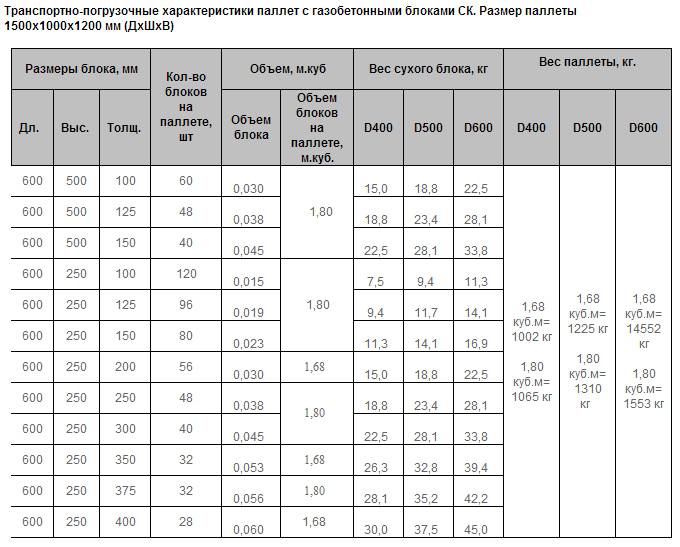

От чего зависит масса

Опытные проектировщики предпочитают рассчитывать вес газобетонных блоков еще на этапе создания проекта. Это обусловлено тем, что данная характеристика позволяет узнать и грамотно распределить нагрузку на фундамент здания.

Вес газобетона зависит от размера, состава раствора, влажности и плотности.

Плотность

Консистенция строительного материала оказывает прямое влияние на его массу. Газобетонные блоки относятся к разряду легких бетонов — вес куба (1 м³) варьируется в пределах 500-1800 кг. Колебание массы зависит от размеров воздушных пустот, которые образовываются под воздействием газов.

Чтобы разделить строительные блоки на категории по плотности, производители проводят маркировку, которая регулируется на государственном уровне. Показатель обозначается буквой D, а значение приводится в кг/м³.

Если нужно определить, сколько весит куб. м газобетонных изделий, следует просто посмотреть на марку. Например, значение Д400 говорит о том, что масса 1 м³ составляет 400 кг.

Существует 9 основных разновидностей:

- 300;

- 400;

- 500;

- 600;

- 700;

- 800;

- 900;

- 1000;

- 1100;

- 1200.

По назначению материал бывает конструкционным и теплоизоляционным. Следует помнить, что масса первого всегда будет больше, чем у второго. Размеры блоков прямо пропорционально влияют на их вес. Из этого следует, что при одинаковом составе и плотности материал с габаритами 200х300х600 мм будет весить больше, чем 100х100х300 мм.

Влажность

В процессе производства газобетон проходит выдержку под воздействием насыщенного пара и высокого давления. Поэтому готовое изделие содержит 25-30% влаги всего состава, за счет чего вес газоблока увеличивается в 1,2-1,3 раза. За время эксплуатации материал теряет около 5% влажности.

Состав растворов на основе бетона имеет большое влияние на массу готовых изделий. Отечественные производители придерживаются требований ГОСТа, поэтому особых различий в соотношении компонентов нет.

Обращать внимание на состав необходимо при покупке импортных смесей. Самым тяжелым компонентом является песок, и от его пропорций в составе меняется масса материала

https://youtube.com/watch?v=3vo2Vymfov4

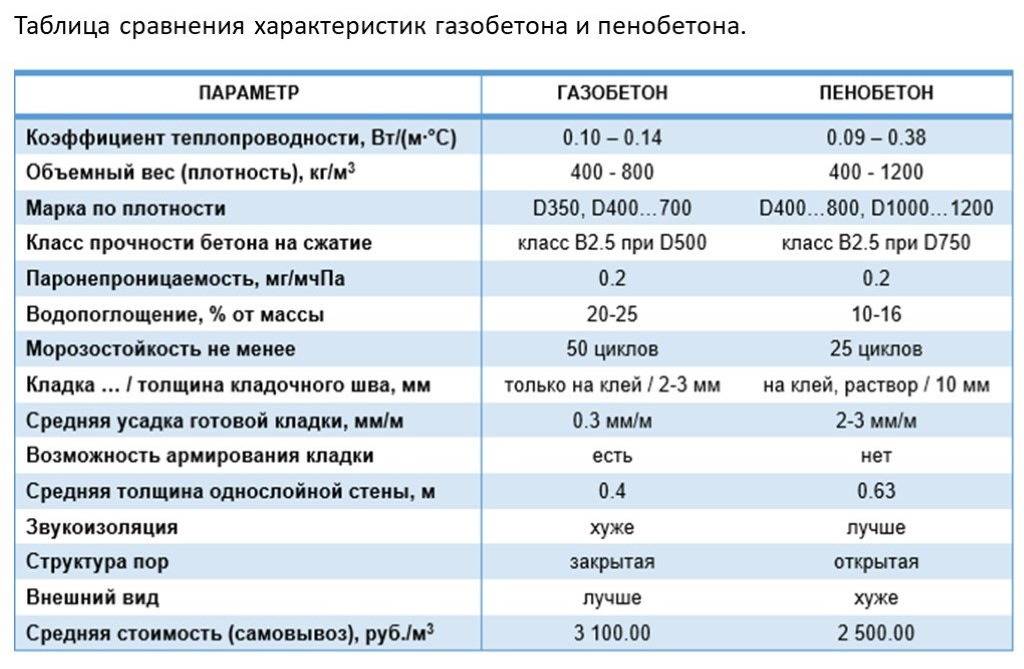

Отличия

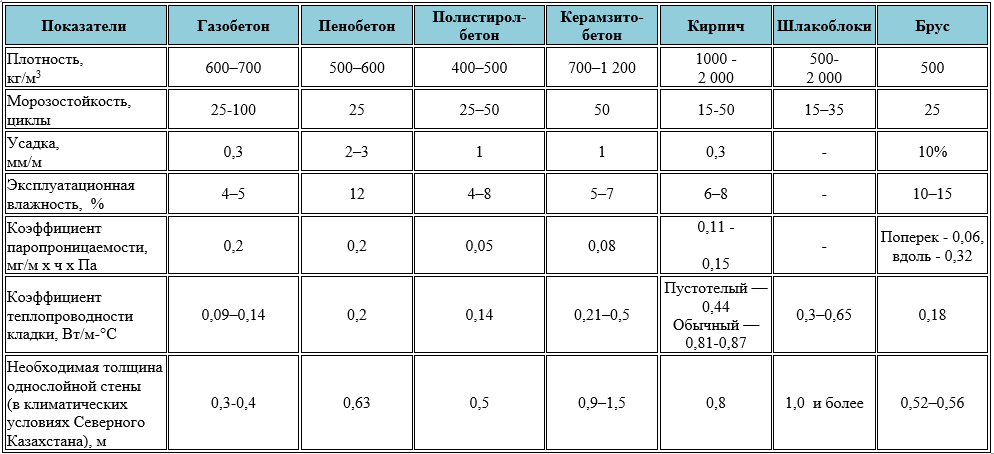

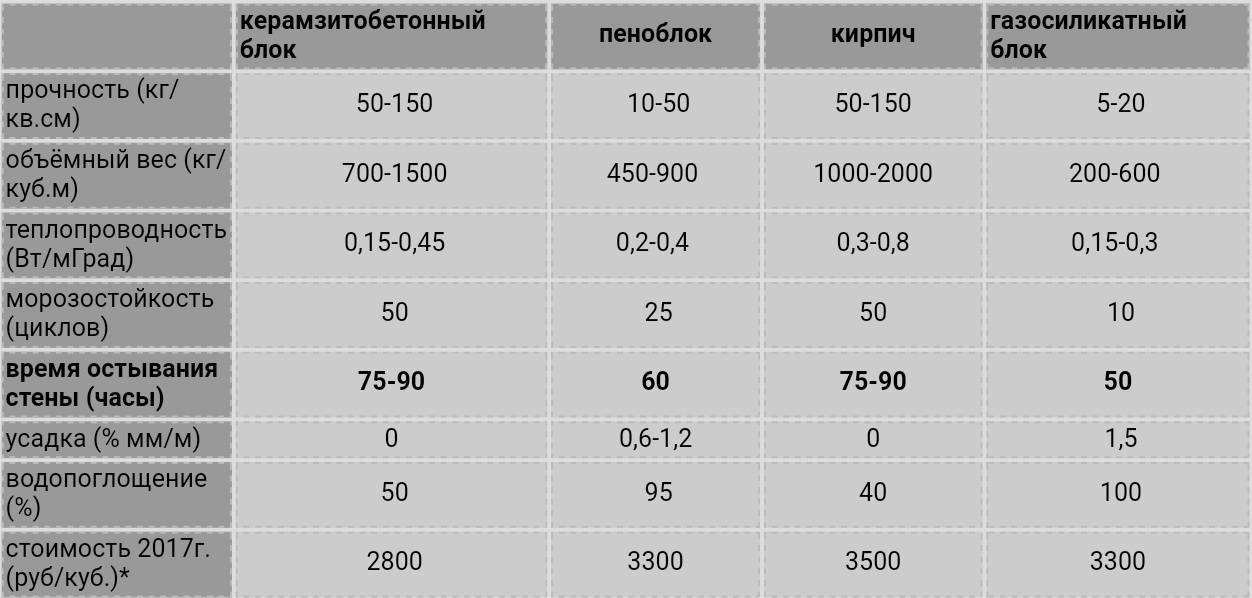

В чем же заключаются основные отличия двух видов газобетонных блоков? Сравнивать материалы удобнее всего с помощью таблицы.

| Характеристики автоклавного газобетона | Характеристики неавтоклавного газобетона |

| Искусственный синтезированный камень. | Застывший раствор с порами естественным путем или с применением пара при нормальном атмосферном давлении. |

| Структура готового блока одинакова по характеристикам и свойствам в любой точке. | Свойства и характеристики отличаются в пределах одной партии. |

| Полностью отсутствуют усадочные деформации. Необходимая прочность достигается на этапе производства и автоклавирования. Показатель усадки не превышает 0,4 мм/м. | Показатель усадки в 10 раз больше — составляет до 5 мм/м. |

| Нарезка на блоки осуществляется на специализированном оборудовании с помощью струн. В результате такой механической обработки получаются стеновой материал идеальной геометрической формы. Размеры регламентированы ГОСТ. Допустимые отклонения составляют по длине — до 3 мм, по ширине — до 2 мм, по толщине — до 1 мм. Укладка искусственного камня осуществляется на клеевой раствор, который создает более тонкий слой, по сравнению с цементно-песчаным вариантом. Клеевой состав придает строению монолитности, повышает теплоизоляционные свойства и исключает образование «мостиков холода». Минимальный показатель отклонений способствует экономии кладочного клеевого состава. | Для изготовления блоков применяется разборная опалубка с ограниченными циклами использования. Допускаются значительные отклонения геометрических размеров — по толщине до 5 мм (ГОСТ 1989 года). Из-за большого разбега в геометрии:

|

| Блоки толщиной всего 40 см и плотностью D400-D500 обладают необходимыми требованиями по теплозащите и прочности. | Для обеспечения необходимой теплоизоляции без использования утеплителя толщина камня должна составлять около 65-70 см. Плотность ячеистого бетона минимум D700. |

| Морозостойкость, (циклы) — F20 | Показатель морозостойкости — F15 –F35 |

| Период эксплуатации — 200 лет. | Эксплуатационный период — 50 лет. |

| Прочность по ГОСТ — B2,5-B5 | Прочность по ГОСТ — B1,5-B2,5 |

| Высокие показатели экологичности. | Экологически чистый материал. |

Благодаря автоклавной обработке газобетон обладает улучшенными физико-техническими свойствами и внешним видом.

Автоклавный или неавтоклавный газобетон?

Вернемся к автоклавам. Что из себя представляет такая конструкция?

Это резервуар, в котором материал застывает при высоком давлении и температуре. Таким образом, он становится гораздо плотнее, чем был до этого.

Материал, который обрабатывается при помощи этого резервуара, имеет однородную структуру и белый цвет.

Неавтоклавный газобетон, в свою очередь, часто делается в домашних (гаражных) условиях. Из-за этого страдает геометрия поверхности, а структура выходит абсолютно неровной. Эти нюансы негативно сказываются на качестве газоблока. Единственный плюс неавтоклавного газобетона – его низкая стоимость. Но стоит ли это того? Даже если производитель добавляет фибру, это не является гарантией того, что со временем в стенах не появятся трещины.

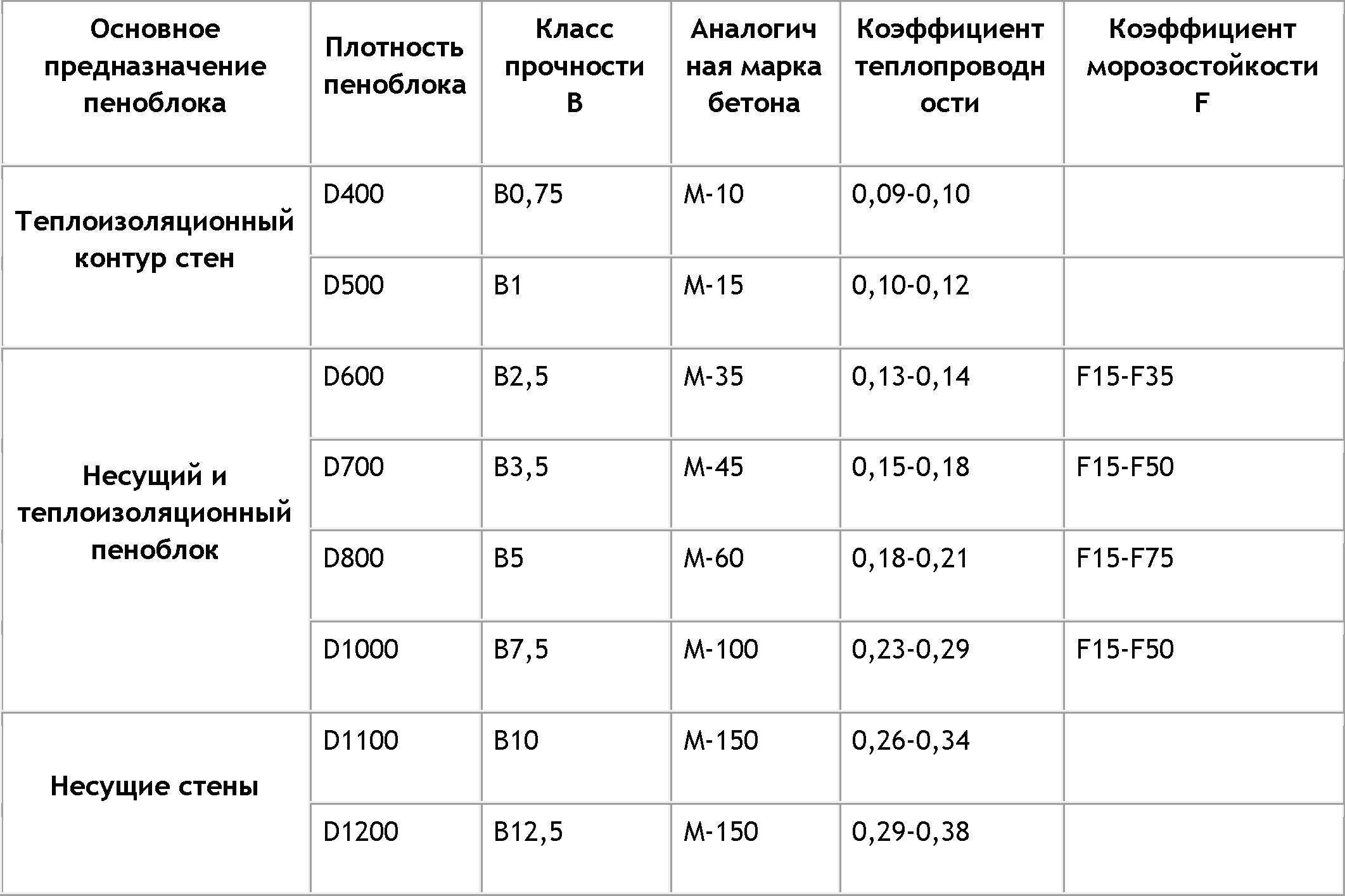

Пенобетон

Разновидность ячеистого бетона, пористость которого достигается в процессе добавления к цементной смеси приготовленной заранее пены – называется пенобетон.

Внешний вид пеноблока

Внешний вид пеноблока

Изделия из пенобетона производят следующих видов:

- формовой: перестеночный (100х300х600) и стеновой (200х300х600);

- пиленый – большой объем впоследствии распиливается на блоки заданного размера;

- наливной или монолитный – используется непосредственно на месте строительства, заливается в съемную или несъемную опалубку (например, в качестве утеплителя между слоями кирпича);

- армированный – для повышения прочностных характеристик, в пенобетон может быть добавлена базальтовая фибра, стальная и др., его также называют фибропенобетоном.

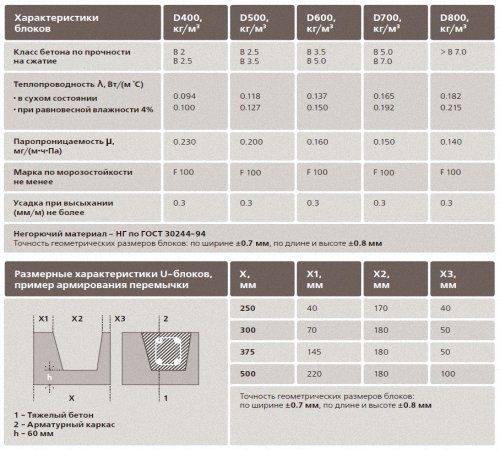

Технические характеристики блоков изготавливаемых РС-Энерго, в соответствии с ТУ 5741-001-14059528-2004.

Технические характеристики блоков изготавливаемых РС-Энерго, в соответствии с ТУ 5741-001-14059528-2004.

Ниже, согласно ГОСТ 25485-89, перечислены несколько компонентов, на основе которых готовят пенообразовательные смеси:

- костный клей;

- мездровый клей;

- сосновая канифоль;

- едкий технический натр;

- скрубберная паста и др.

На фото — пример некачественного фибропеноблока. Он легко протыкается, крошится по углам, а кусочки без труда поддаются растиранию пальцами в пыль

На фото — пример некачественного фибропеноблока. Он легко протыкается, крошится по углам, а кусочки без труда поддаются растиранию пальцами в пыль

Комбинированное использование стройматериалов позволяет достичь наиболее качественного результата.

Комбинированное использование стройматериалов позволяет достичь наиболее качественного результата.

Есть у неавтоклавного пенобетона одно несомненное преимущество перед автоклавными изделиями. Его можно изготавливать непосредственно на стройплощадке, и использовать при комбинированном строительстве, например, заливать монолитный теплоизоляционный бетон в несъемную кирпичную опалубку стены.

Разновидность газосиликата

По назначению блоки условно разделяют на несколько видов:

- Стеновые. Камень используется для выкладывания наружных стен.

- Перегородочные. Кирпич применяется для монтирования стен внутри объекта.

Газосиликатные блоки условных групп различаются габаритами. С технической позиции для монтирования перегородок в помещении выгодно использовать изделия меньших размеров. Ведь это ещё и экономия финансовых вложений.

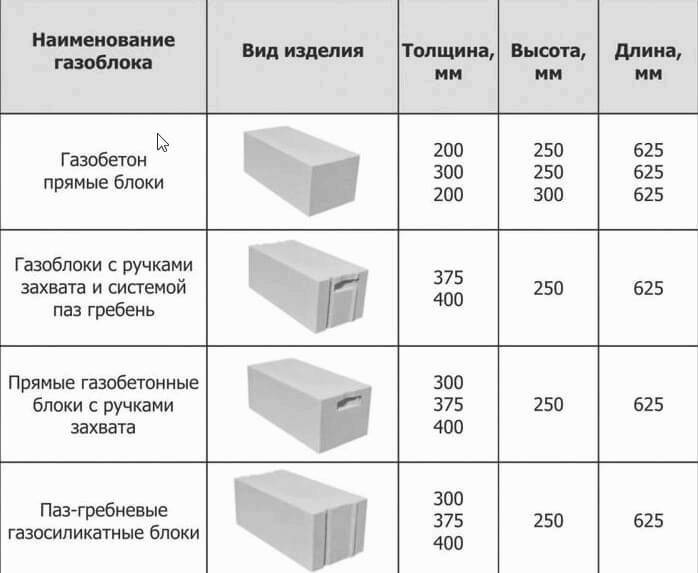

По форме газосиликатные блоки производят следующих видов:

- прямоугольные, используются для выкладывания несущих стен;

- пазогребневые – с двух сторон выполнены два выступа, при соединении между блоками не образовывается мостик холода;

- U-образные, применяются для выполнения армирующего пояса в верхней части стен и возведения перемычки.

К тому же производители выпускают блоки произвольной формы, со специальными ручками для захвата.

Преимущества газобетона

Несмотря на то что материал был изобретен в 1924 году, активное использование газобетона в строительстве началось в 80-х годах. На сегодняшний день самой распространенной сферой применения является утепление дома. Благодаря своей низкой теплопроводности и небольшой толщине, газобетон позволяет в несколько раз увеличить энергосбережение и экономит средства владельцев, проживающих в холодных регионах. Общие преимущества материала выглядят следующим образом:

Теплоизоляционные свойства. Утепленные газобетоном стены удерживают тепло в несколько раз лучше, в сравнении с обычным бетоном. Такой эффект достигается за счет многочисленных пор, которые имеют сферическую форму и не сообщаются между собой. Материал хорошо удерживает тепло, не позволяя ему выходить наружу. Очень низкий коэффициент теплопроводности газосиликатных блоков обусловлен большим количеством пор с воздухом, который известен отличными теплоизоляционными свойствами.

Небольшой вес. Блоки в несколько раз легче большинства конкурентных материалов. Это существенно облегчает монтаж, перевозку и установку. Благодаря этому удается сократить время строительных работ, сэкономить значительную сумму. Например, для строительства жилого или нежилого помещения нет необходимости создавать прочный и большой фундамент.

Газобетонные блоки при утеплении здания можно монтировать при помощи клея.

Паропроницаемость. Этот показатель может быть важен в определенных помещениях, где нужно добиться постоянного уровня влажности, а также поддерживать температуру в узком диапазоне. Коэффициент теплопроводности газоблока зависит от плотности, но параметр практически не влияет на возможность пара выходить наружу.

Относительно высокая прочность

Важно понимать, что допустимые нагрузки на материал зависят от марки и технологии производства. Одной из самых прочных моделей газобетона является марка D 500

Блоки предназначены для строительства целого дома высотой до 3 этажей. Но при монтаже возникает необходимость дополнительного использования железобетонного армированного пояса или кирпичной кладки. Такие материалы хуже удерживают тепло, поэтому строение может нуждаться в дополнительном утеплении.

Хорошая шумоизоляция. Показатель зависит от толщины стен и марки газобетона, но материал успешно применяется в жилых домах. Коэффициент шума соответствует требованию ГОСТ.

Огнеупорность является еще одним преимуществом. Свойства материала позволяют применять газобетон в помещениях с повышенными требованиями пожарной безопасности.

Экологичность. В процессе производства используются кварцевый песок, цемент и специализированные газообразователи. Отсутствие токсичных веществ гарантирует безопасность для здоровья людей.

Низкая стоимость. Цена блоков может быть в несколько раз ниже конструкций из бетона или кирпича. Важно понимать, что дополнительная экономия связана с небольшими временными и финансовыми затратами при строительстве.

Область применения каждой марки обуславливается техническими требованиями.

Сравнение показателя у газобетонных блоков

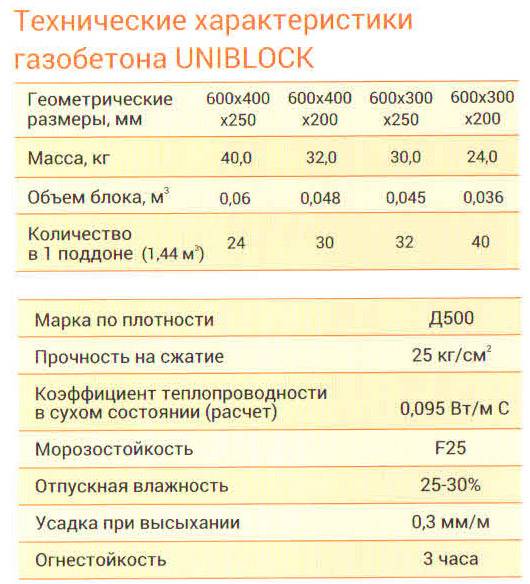

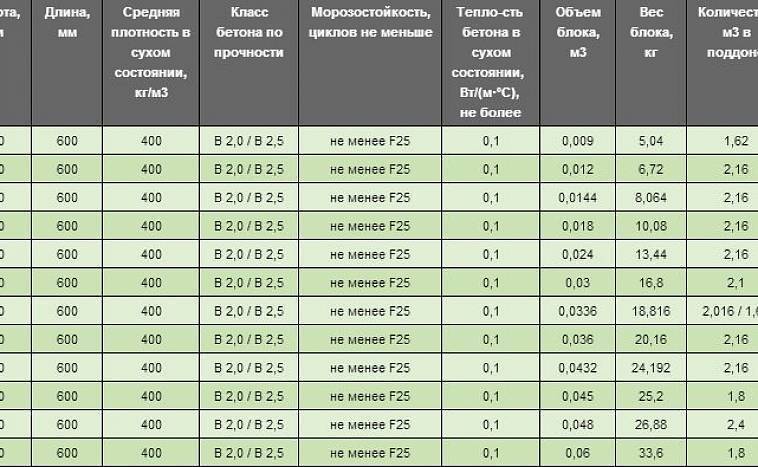

Для понимания разницы между блочным камнем из газобетона разных марок, необходимо рассмотреть таблицу, где указаны основные характеристики, а также плюсы и минусы сырья.

| Марка | Применение | Прочность | Коэффициент теплопроводности | Морозостойкость |

| D200 | Теплоизоляция стен, используется в целях сохранения энергии. Имеет высокую пористость: до 75% от общей массы камня | В0,35; В0,5 | 0,048 | — |

| D300 | В0,75; В1 | 0,072 | — | |

| D400 | В1;В1,5; В2 | 0,096 | F25 | |

| D500 | Подходит для строительства монолитных и малоэтажных сооружений. Пористость составляет 55% от общего объема камня | В1,5;В2; В2,5 | 0,12 | F25, F35 |

| D600 | В2;В2,5; В3,5 | 0,14 | F25, F35, F50, F75 | |

| D700 | В2,5; В3,5; В5 | 0,17 | F25, F35, F50, F75, F100 | |

| D800 | В3,5; В5; В7,5 | 0,19 | ||

| D900 | В3,5; В5; В7,5; В10 | 0,22 | ||

| D1000 | Необходим для возведения помещений, подвергающихся высоким нагрузкам, пористость составляет 40-55% от общей массы | В7,5; В10; В12,5 | 0,24 | |

| D1100 | В10; В12,5; В15 | 0,26 | ||

| D1200 | В15; В17,5; В20 | 0,28 |

Газоблоки разной плотности и марки имеют разный вес. На этот показатель также влияет размер блока. Чтобы вычислить приблизительный вес камня необходимо использовать формулу: объем камня умножить на его плотность.

Разные типы блочного газобетона по марке используются в разных целях, например:

- Марки D200-D400 применяются только в качестве теплоизоляции помещений. С их помощью не рекомендуется возводить капитальные стены и перегородки. Для этой цели лучше использовать блоки марки D500-D900.

- Газоблоки марки D1000-D1200 применяются для капитального строительства. Это дома до 3 этажей, где необходимо равномерно распределить большую нагрузку на все стены. Преимущества таких блоков в том, что они не имеют большой пористости, но при этом не способны обеспечивать должную теплоизоляцию.

- Блоки марок D200-D400 обеспечивают хорошую теплоизоляцию, но имеет малый вес из-за пористости. В большинстве случаев для гражданского строительства применяют блоки марки D500-D600. Они одновременно отвечают параметрам теплопроводности и прочности.

Основное о материале

С учетом плотности представленные изделия подразделяют на такие виды:

- конструкционные,

- конструкционно-теплоизоляционные,

- теплоизоляционные.

Первый вид – конструкционные изделия характеризуются плотностью D700. Область применения такого материала – это возведение несущих стен в домах, высотка которых достигает 3 этажа.

Конструкционно-теплоизоляционные изделия могут похвастаться плотностью от D500 до D700. Применять такой материал целесообразно при обустройстве межкомнатных перегородок или при возведении стен в невысоких домах.

Какая разница между пеноблоком и газоблоком можно узнать из данной статьи.

На видео рассказывается о звукоизоляции газосиликатных блоков:

Теплоизоляционная продукция обладает самой высокой пористостью и прочностью. Для них свойственна плотность D400 и они активно задействуются при утеплении стен, которые выполнены из менее энергоэффективных материалов.

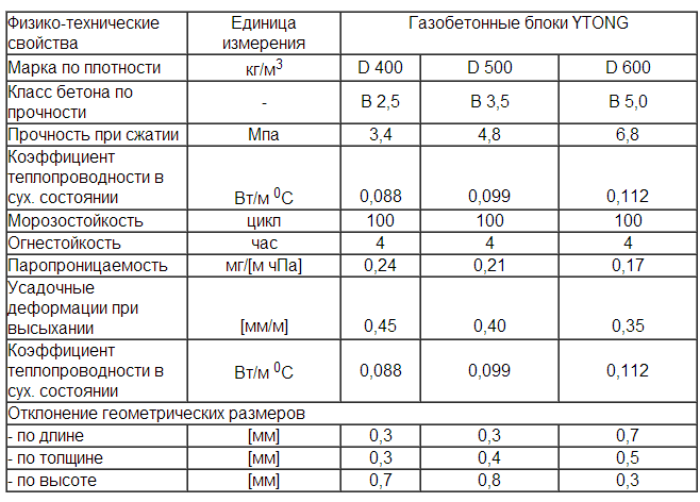

Проводимость тепловой энергии

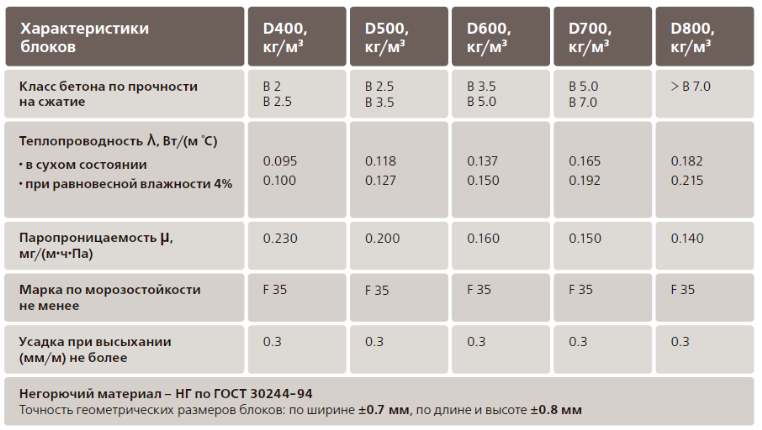

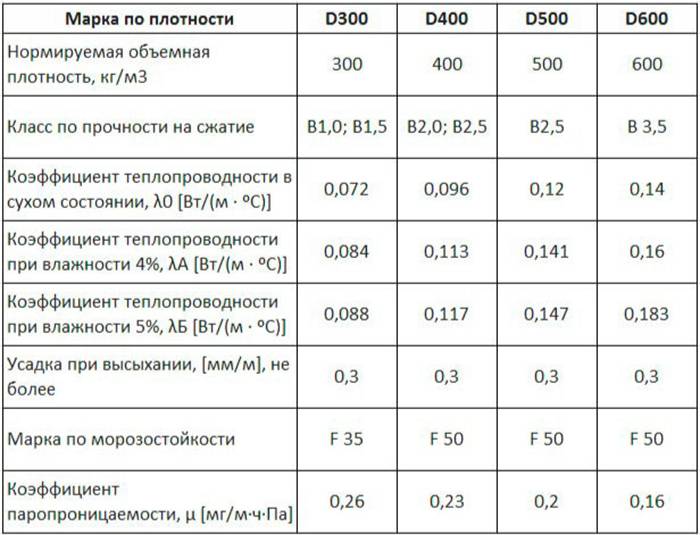

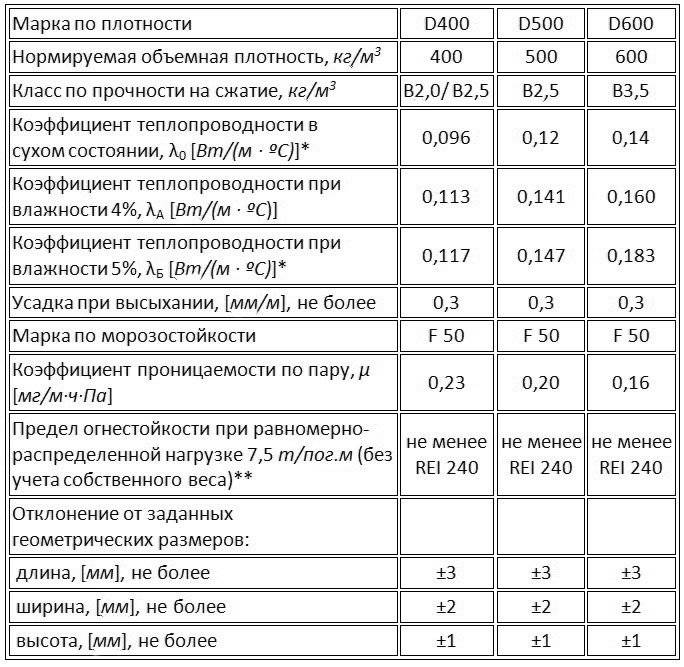

Показатели теплопроводности у газосиликатного блока достаточно высокие. В зависимости от марки изделия и показателей его плотности определяется значение теплопроводности.

Как использовать стеновые блоки для наружных стен описано в статье.

Таблица 2 – Теплопроводные свойства газосиликатного блока

| Марка газосиликатного блока | D400 и ниже | D500-D700 | D700 и выше |

| Теплопроводность, Вт/м°С | 0,08-0,10 | 0,12-0,18 | 0,18-0,20 |

Морозостойкость

Этот параметр у представленного изделия определяется числом пор. В большинстве случаев, блоки из газосиликата способны выдерживать 15-35 циклов замерзания и размораживания на некоторых современных предприятиях стало возможным выпускать изделия с морозостойкостью 50-75 или даже 100 циклов. Если придерживаться ГОСТ 25485-89, то показатель морозостойкости у блоков D500 должен быть равен 35 циклам.

Пожаробезопасность

Блоки из газосиликата не подвергаются влиянию огня. Такой материал может противостоять пламени, а при влиянии температуры +400 градусов его прочностные показатели увеличиваются. Плиты перекрытия и покрытия на основе этого материала обладают пределом огнестойкости по ГОСТ 30247.0-94, который составляет 60 минут.

Долговечность

Если обратиться к истории, то газосиликатные блоки стали получать еще с 1924 года. Многие дома, построенные в то время до сих пор радуют нас своим привлекательным внешним видом. Отсюда можно сделать вывод, что блоки из газосиликата являются достаточно долговечными, то есть у них действительно высокий срок службы. Причем в то время конструкции сооружали из материала, плотность которого D700.

Особенности материала

Газосиликат является разновидностью ячеистого бетона автоклавного твердения. Это теплоизоляционный и конструктивный материал с пористой структурой. Наличие ячеек, заполненных воздухом, придает блокам улучшенные тепло- и звукоизоляционные свойства, снижает их вес. Пористая структура создается путем добавления в состав смеси газообразователя – алюминиевой пудры.

В отличие от других ячеистых бетонов (пенобетона, газобетона) основой силикатного газобетонного блока является известь с кременеземлистыми добавками, а не портландцемент. Компонент позволяет добиться мелкоячеистой структуры с равномерным распределением пор. Изменение доли воздушных ячеек в общей массе изделий влияет на их плотность и технические характеристики.

Большой процент пор снижает прочность изделий, но увеличивает их теплоизоляционные свойства. Блоки плотностью до 500 кг/м³ применяются для утепления несущих конструкций, в малоэтажном строительстве, при возведении гаражей и хозяйственных построек. Если плотность газосиликата достигает 700 кг/ м³, его используют в строительстве высотных домов.

Основные характеристики:

- теплопроводность – 0,14 Вт/м*C;

- паропроницаемость – 0,17-0,3;

- морозостойкость – 25-100 циклов;

- плотность – D200-D700;

- водопоглощение – 25-30%.

Срок службы газосиликата составляет более 50 лет. Стандартный размер блоков позволяет сделать точный предварительный расчет необходимого материала и клеящей смеси. Стоит учесть хрупкость изделий и возможность порчи во время транспортировки и разгрузочных работ.

Видео описание

О том, можно ли обойтись без утепления стен из газобетона – в следующем видео:

- Под газобетонные и газосиликатные блоки на фундамент обязательно укладывают гидроизоляционный материал;

- Чтобы предотвратить усадку и разрушение стен, в ходе укладки блоков производится армирование в первом и в каждом четвёртом ряду, а также в районе оконных проёмов.

Армирование несущей стены при строительстве дома из газобетонаИсточник zaggo.ru

Решать, что лучше – газобетон или газосиликат для строительства дома, нужно, учитывая тип и назначение возводимого объекта, а также требования технологии.

Важную роль играет марка используемого газобетона или газосиликата.

При возведении несущих стен используются изделия из газобетона конструкционных марок D1000, D1200.

Для строительства частных домов и коттеджей (малоэтажных объектов) используется конструкционно-теплоизоляционный материал марок D500- D900.

Изделия меньшей плотности (марок D300, D400) применяют для устройства дополнительной теплоизоляции (создания двойных стен) или для возведения внутренних перегородок.

Межкомнатные перегородки из газобетонных блоковИсточник okvalent.com.ua

Большое значение имеет форма блоков и их размеры.

Так, например, для лёгких перегородок используются прямые газобетонные блоки размером 150х250х625 мм. Для монолитных стен больше подходят газосиликатные U-образные блоки толщиной 200-400 мм, высотой 250 мм и длиной 500 мм.

Газобетонные блоки различной формыИсточник moydomik.net

Технологии изготовления блоков из газобетона и газосиликата

Чтобы понять, чем отличается газобетон от газосиликата, необходимо учесть разницу в способах изготовления таких материалов.

Для получения ячеистого бетона используются 2 технологии: автоклавная и неавтоклавная.

При неавтоклавном изготовлении пористых блоков затвердевание массы после добавления газообразователя происходит в естественных условиях, без дополнительной обработки. На полное застывание бетона при этом уходит 28 дней.

Автоклавная технология позволяет ускорить этот процесс до 12-15 часов путём выдерживания бетонной массы под давлением 8-14 атм при температуре до 175-190˚С.

Преимуществами автоклавной технологии являются:

- Возможность придания газоблокам точной геометрической формы и стандартных размеров;

- Более равномерное распределение пустот, способствующее усилению тепло- и звукоизоляции;

- Повышение твёрдости блоков, снижение вероятности усадки и растрескивания материала.

Надёжные крепления для газобетонных стен Источник eyecorrector.ru Преимуществами неавтоклавных блоков являются меньшая гигроскопичность и цена.

Газобетон изготавливают обоими способами.

Для изготовления газосиликата применяется только автоклавная технология.