Пила ленточная

Это многорезцовый инструмент, который представляет собой круговую ленточку из стали с зубчиками по одной стороне. Такая лента используется в специальном станке лентопилочного типа. Такой станок позволяет распиливать газобетон намного быстрее по сравнению с ручной пилой, но стоимость его велика. Полотно изготавливают из металла твердого сплава, высота рабочей поверхности станка регулируется. Натяжка режущего полотна происходит автоматически, что увеличивает точность распила.

Режущее полотно направляется сверхточными роликами. Можно долго работать без остановок, так как отходы быстро удаляются через просвет в станке. Режущее полотно можно легко и быстро заменить при необходимости. Станок легко транспортируется с помощью колес. А для большей устойчивости станка при работе применяют упоры.

Описание и критерии выбора

Электрические пилы по газобетону характеризуются колоссальными показателями мощности и рабочей производительности, что необходимо для обработки громадных блоков. При выборе прибора нужно учитывать массу особенностей в том числе и условия, в которых будет осуществляться работа.

В большинстве случаев мастера покупают сабельные пилы для газосиликатных блоков, которые оснащены напайками из закаленных резцов и победита. Отличный рабочий ресурс присутствует и у электропил с металлокерамическими режущими элементами. Они способны выдерживать большие нагрузки и разрезать громадные конструкции. Резцы таких инструментов выполнены из твердых сплавов вольфрама, кобальта и монокарбида.

Чтобы выбор пилы оправдал себя и был успешным, нужно обратить внимание на несколько особенностей и критерий выбора. К ним относятся такие моменты:

- Мощность инструмента. Устройства с мощностью 400−500 Ватт отлично подходят для среднестатистических задач и обработки сравнительно небольших блоков. Если строительный проект подразумевает использование крупных и громадных конструкций, то лучше приобрести модель на 1 кВт мощности.

- Поддержка регулировки глубины реза. Такой параметр по-особому полезный при обработке плит с разной толщиной. Изнашивание полотна происходит равномерно, что положительно сказывается на эксплуатационном сроке. На рынке доступны модели пил с ключевым и безключевым устройством реза. Последний вариант отличается более быстрой сменой глубины без необходимости задействовать дополнительные инструменты. В таком случае оптимальная длина хода ножовки варьируется от 28 до 32 миллиметров.

- Поддержка регулировки оборотов. С помощью этой функции можно вручную менять режимы работы и находить наиболее оптимальные показатели для конкретных задач разной сложности.

- Маятниковое движение полотна. Технология обеспечивает удобное изменение скорости реза с минимальными физическими усилиями. При этом лучше покупать те пилы, у которых маятниковое движение работает лишь по надобности, а не в постоянном режиме.

- Наличие плавного запуска. С помощью этой кнопки можно уменьшить нагрузку на электрическую сеть в момент пуска. Поддержка функции по-особому полезна для самых мощных инструментов.

- Ограничение хода лезвия. Такой элемент способен вплотную прижать пилу к газобетону, а также увеличить точность и качество среза. К тому же ограничитель позволяет смешать линию оси на вдоль и поперек.

- Габариты и вес. При выборе удобной электропилы нужно учитывать сложность работы и время, на протяжении которого она будет использоваться. Для нескольких часов непрерывной резки лучше брать легкие и компактные модели. При этом нельзя забывать о том, что чем мощнее инструмент, тем больше он весит. Очень хорошо, если вам удастся найти свою «золотую середину».

Подборка производителей гребёнки для плитки

Ниже представлены самые популярные производители зубчатых шпателей.

Россия

- Политех. Российская фирма — производитель. Помимо всего прочего ещё и ручного инструмента.

- Сибртех. Сибирские Технологии представлены более 5000 наименований ручного — отделочного инструмента.

- Зубр. Наверное один из самых популярных производителей на российском рынке.

Европа

- Forbo. Объединение фирм из Германии, Швеции и Швейцарии. Занимаются напольным покрытием, а так же ручным инструментом.

- COLOR EXPERT. Родина бренда — Германия. Выпускают профессиональный ручной инструмент. В компании уверены, профессионал кроется в каждом, главное работать качественным инструментом!

- Hardy. Страна — производитель Польша. Выпускают профессиональный ручной и малярный инструмент по доступным ценам.

- STANLEY. Не совсем европейский производитель, но не упомянуть было нельзя! Американская фирма по производству профессионального ручного инструмента.

Методы резки бетона

Для резки бетона производится штрабление, бурение, дробление и шлифовка. По способу произведения работ выделяют два метода:

- Сухой. В этом случае работы ведутся с перерывами, которые необходимы для того, чтобы оборудование остыло. Кроме этого, при сухой резке бетонных стен придется использовать специальный пылесос или ждать пока пыль не осядет (из-за объема пыли вы, элементарно, не увидите место реза). Еще один недостаток такого метода – это небольшая глубина, на которую можно погружать режущий аппарат. Из-за сильного бокового трения диск будет сильно нагреваться и быстрее выходить из строя.

- Влажный. Этот беспыльный способ резки считается наиболее правильным и менее трудоемким, так как вам не придется ждать, пока оборудование остынет. Вода, подающаяся на отрезной круг, выполняет сразу несколько функций: охлаждает режущий инструмент и «прибивает» пыль.

Чтобы произвести качественную и быструю резку бетона без пыли, рекомендуется использовать влажный метод обработки. Для работы такого плана используются различные инструменты с алмазным напылением.

Основные моменты технологии кладки пеноблоков при возведении стен

Для того чтобы выложить пеноблочный дом, и при этом качество стен из пеноблоков было высоким, нужно знать последовательность и правила кладки пенобетона.

- Перед тем как класть пеноблоки, необходимо подготовить бетонные поверхности. А именно: расчистить бетон от грязи, обеспылить его. При обнаружении дефективных мест (к примеру, трещин) на материале их следует обязательно заделать.

- Укладка пеноблоков своими руками в первом ряду предполагает выполнение гидроизоляционного слоя посредством специализированного материала. В качестве такового может выступать жидкое средство изоляции либо рулонный материал (рубероид, гидроизол). Слой гидроизоляции предотвратит размножение на материале грибковых бактерий.

- После подготовки основания переходят к приготовлению непосредственно блоков. Блочные поверхности очищают от загрязнений или снега. При незначительных сколах материал также обрабатывают, убирая острые края и фаски.

- Первый ряд кладки при любых обстоятельствах выполняют с применением цементного раствора. Поэтому далее приступают к наведению раствора, состоящего из песка и цемента. Раствор, как уже было отмечено выше, готовят, учитывая пропорциональное соотношение между сыпучими материалами — 1 к 3. Толщина слоя должна составлять примерно 2 см.

- Самым первым укладывают так называемый краеугольный камень, или блок на углу. Потом кладка продолжается по всему периметру постройки. Кладку выполняют в два ряда, при этом следят за равномерностью распределения клеящего или цементного состава по блочной поверхности. Толщина слоя — не больше 30 мм. Клей приобретают в мешках по 25 кг весом. Клеящее средство готовят незадолго до укладки блочного материала.

- После укладки пеноблоков своими руками в первом ряду стены проводят контроль ровности посредством линейки-уровня. При обнаружении перекосов их ликвидируют посредством любого шлифовального приспособления.

- Укладка блоков во втором ряду производится уже на облегченный состав раствора.

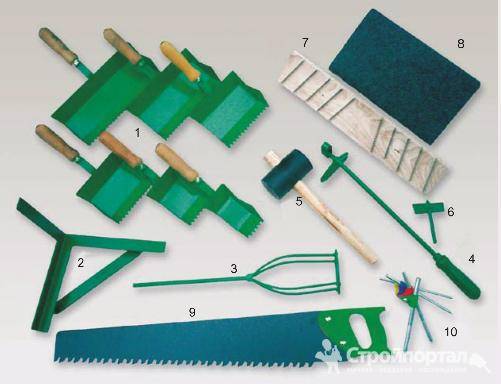

Какие есть инструменты для газобетона

Перед началом работ следует внимательно ознакомиться с инструментами, которые точно потребуются для качественной кладки газобетона. Это поможет избежать ненужных трат и проблем, которые могут возникнуть из-за отсутствия какого-либо прибора.

Каретка

Каретка – один из самых первых инструментов для кладки газобетона своими руками. При ее использовании скорость увеличивается в разы, а шов получается аккуратным и ровным.

Кельма и шпатель

При работе с газобетоном можно применить кельму и шпатель с зубчиками. Первой наносят клей, вторым разравнивают. Выбрав эти инструменты, следует знать, что регулировать толщину клеевой смеси будет сложнее, поскольку она зависит от наклона прибора.

Ковш

Ковш с зубцами – более дешевый инструмент по сравнению с кареткой, однако с его помощью также можно наносить равномерный слой клея.

Терка

Если поверхность блоков неровная или шероховатая, то профессионалы рекомендуют обзавестись специальной теркой. Ее применение поможет сгладить неровности, выравнить высоту блоков.

Штроборез

Штроборез предназначен для создания углублений, в которые потом закладывается арматура или коммуникации.

Ножовка

Ножовка с большими зубчиками потребуется для подрезки/распиловки блоков, чтобы получить небольшие элементы. Этим инструментом легко орудовать, дополнительным плюсом является низкая цена ножовки.

Угольник

Чтобы точно разрезать блок под углом в 90°, применяют металлический/деревянный угольник, обеспечивающий точность.

Киянка

Рисунок 2. Киянка

Рисунок 2. Киянка

Резиновый молоток, или киянка, используется для получения шва одинаковой толщины. Чтобы газоблок стоял ровно, его выравнивают, постукивая киянкой.

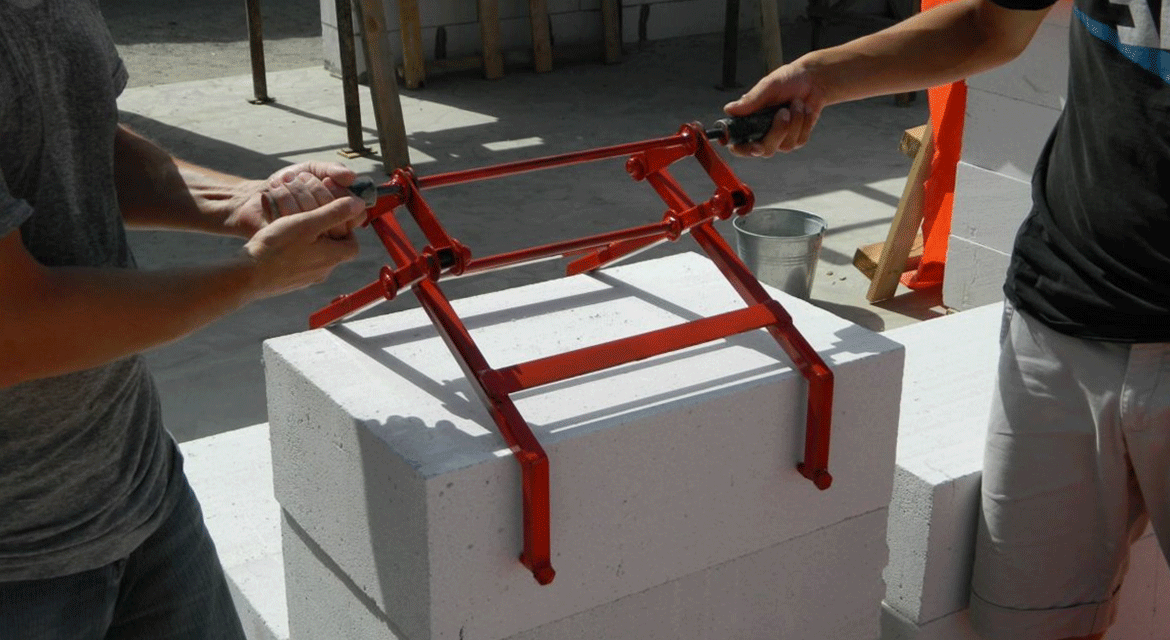

Захват по газобетону

Это специальное приспособление, призванное обеспечить легкий перенос материала. Оно становится незаменимым, если для работ используются широкие или тяжелые блоки.

Дрель

Для проделывания отверстий в материале применяют безударный тип инструментов, чтобы не испортить блок. Перфоратором лучше не пользоваться – подойдет дрель или шуруповерт средней мощности.

Строительный шнур

Строительный шнур употребляется для укладки первого ряда. Сначала выкладывают два блока, выравнивают, а затем натягивают шнур, по которому и будет осуществляться установка.

Нивелир

Это точный электронный прибор, излучающий два лазерных луча. Чем мощнее луч, тем он заметнее, что следует учитывать при работе в солнечные дни.

Вспомогательные приспособления для работы

В качестве дополнения к основным, используются также инструменты из ряда вспомогательных. Их не обязательно использовать, но они значительно упрощают строительные работы, ускоряя процесс.

Выбор вспомогательных инструментов проводится по тем же критериям, что основные – качество материала, сертификат и гарантия от производителя, маркировка и инструкция. К часто используемым приспособлениям данного ряда относят шпатель, уровень, угольник, шнур и 2 вида молотков – резиновая киянка и обычный, строительный молоток.

Шпатель

Для работы с газоблоками применяют широкий шпатель, имеющий длинное основание и ручку, а также приспособление с зубцами. Первый вид часто используется с кельмой, а второй –самостоятельно наносит клеящий слой.

Прямым шпателем легко обрабатывать горизонтальную или вертикальную поверхность материала в тех местах, где основной инструмент не достает до блока. Зубчатый шпатель легко скользит по поверхности, заполняя клеем все поры изделия. При этом, слишком толстого клеящего состава не потребуется.

Зубчатый шпатель для кладки газобетона:

Уровень

Данный вид вспомогательного инструмента, с длиной от 40 до 80 см, встречается в нескольких видах:

- Механический. Носит название пузырькового (водяного), так как содержит в жидкости, которая находится внутри линейки, пузырьки. Имеет небольшие габариты.

- Электронный. Работает при помощи батарейки. Имеет шкалу и линейку.

- Лазерный. Заряжается от сети или батареек. Является переносным. Считается самым четким и точным, в сравнении с предыдущими двумя видами. Линейка совпадает с лучом, который формируется лазером.

Уровень помогает следить за четким соблюдением и горизонтальностью кладки поверхности

Это важно при закладке самого первого слоя и расположении углов

Механический уровень для газоблоков:

Угольник

Данный инструмент, сделанный из качественного металла или дерева, помогает точно нарезать блоки под прямым углом. Угольники имеют основание и линейку с метрической шкалой. Среди них встречаются модели с дюймовой шкалой.

Строительный шнур позволяет проверить ровность не только горизонтальных, но и вертикальных кладок. Приспособление данного ряда закрепляют уголковыми фиксаторами или колышками. С помощью шнура можно проконтролировать соблюдение возводимых стен на ровность, предупреждая перекосы и асимметрию.

Натягивают шнур от углов периметра будущей постройки. Это способствует провести качественную разметку, которую нужно будет соблюдать в процессе линии кладки. Особенно важен угольник для первого ряда блоков со сформированными углами, от которых и натягивается шнур.

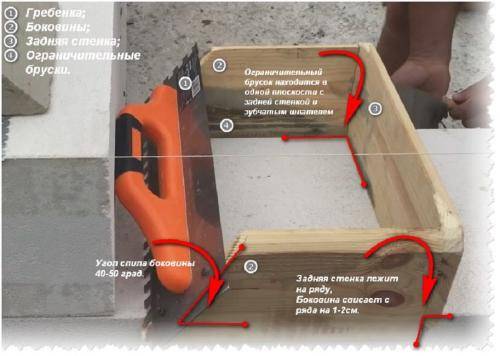

Приспособление для кладки блоков. Супер приспособлении для кладки газобетона которое сэкономит вам время и силы

Работа с газосиликатом ( газоблоками ) выгодно отличается от обычной кирпичной кладки . Силикатные блоки по габаритам значительно больше кирпича, а потому процесс укладки значительно ускоряется, где большее количество времени и сил отнимает формирование клеевого слоя.

Это можно и нужно исправить. Поэтому делаем простое приспособление для кладки блоков, которое сэкономит ваше время и силы.

«Приспособа» для формирования клеевого слоя

Клееукладчик

Суть этого изделия весьма проста – максимальное ускорение нанесения клеевого слоя для укладки блоков. Для этого нужно:

- Изготовить короб на салазках. Он должен легко перемещаться вдоль ряда стены и не будет с него не съезжать. Для этого боковые стенки должны свисать с ряда на 1-2 см

- Приспособу оснастить шпателем для равномерного нанесения раствора, — лучше использовать зубчатую кельму. При этом фиксируют её под углом 40-50° — так лучше будет на ряд подаваться клей

- Поскольку ширина клеевого слоя нужна несколько уже блочного ряда – излишки клея не будут выдавливаться при установке блоке – приспособу изнутри нужно оснастить ограничительными брусками.

Для изготовления понадобится:

Зубчатый шпатель

Этапы изготовления приспособы для укладки клея

Кладка газосиликата

Подготовка заготовок

Для изготовления боковин приспособы нужно подготовить две дощечки одинаковой длины по 30 см, с одной стороны доски спиливаются под углом 40-50°.

Также нужна задняя стенка из дерева длиной соответствующей ширине укладываемых блоков, плюс 5 мм для технологического зазора – чтобы короб не застревал на ряду.

Для ограничителей отрезают два бруска 10-20 мм. Длина их соответствует длине боковых дощечек минус толщина задней стенки. Не забываем с одной стороны под углом, таким же как и у боковин.

Конструкция клееукладчика

Сборка клееукладчика

К боковым стенкам вдоль на саморезы крепят по одному ограничительному бруску. Для этого брусок прикладывают к боковой доске так, чтобы он находился от торца боковины на расстоянии толщины задней стенки, а снизу – на расстоянии 1-2 см.

Далее к боковинам крепят заднюю стенку приспособы так, чтобы она оказалась между боковыми стенками. Низ доски должен соответствовать ограничительным брускам по нижнему их краю.

Должна получиться П-образная конструкция с отпиленными под углом ножками. К этим ножкам крепят зубчатый шпатель на том же уровне, что и задняя стенка с ограничительными брусками.

Приспособления для укладки клея готово. Чтобы обезопасить себя от занос по время работы острые грани у приспособы можно подтесать топором и зачистить шкуркой.

Инструкция по использованию

Приспособление для кладки блоков

Порядок работ элементарен. Для работы нужен клеевой раствор, консистенция обычная. Клееукладчик помещают на торец ряда стены и приступают к работе.

Загружаем клееукладчик

С помощью шпателя внутрь короба загружают клей. Много раствора класть не нужно – будет тяжело работать.

Шаг №2 – формируем клеевой слой

Наносим слой

1

Тянем приспособу в сторону от гребёнки. Если клееукладчик «закусило», то его нужно немного подвигать взад-вперёд, и он пойдёт легче.

Наносим клей на торец блока

2

Не забываем про обработку клеем торца предыдущего блока на ряду. Наносим клей.

Формируем толщину слоя

3

Излишки нужно убрать зубчатым шпателем.

Цепная пила

Резать строительные блоки цепной пилой пытается любой владелец, имеющий такой инструмент в своем распоряжении. Устройство и принцип работы цепной пилы известны всем — петля из звеньев с зубьями (цепь) устанавливается на плоскую раму с приводными звездочками. При движении начинается процесс резки материала, с которым эти зубья соприкасаются.

Плюсы цепной пилы:

- универсальность. Инструмент можно использовать не только для резки газоблоков (его обычно и покупают не для этого);

- высокая скорость резки;

- возможность изготовления U-блоков из обычных газоблоков с помощью торцевой резки;

- центр тяжести инструмента находится в руках мастера, поэтому, балансировка инструмента не представляет сложности. Работать легко и удобно;

- есть возможность менять шины и использовать цепи разной длины, что позволяет работать с толстыми и широкими объектами;

- можно резать блоки прямо в кладке, что позволяет вырезать ниши, проемы или технологические отверстия. (однако, прежде, чем распилить кладку, следует хорошо подумать, можно ли это делать в данном месте).

Недостатков у цепной пилы гораздо больше, чем у альтернативных вариантов. Среди них наиболее важными следует считать:

- цепь быстро тупится и приходит в негодность. Приобретение цепей с победдитовыми напайками позволяет решить проблему лишь на время, так как ширина реза достаточно велика, и нагрузка на режущие кромки гораздо выше, чем у других пил;

- из-за широкого реза в процессе работы возникает большое количество бетонной пыли, затрудняющей визуальный контроль и дыхание;

- цепь быстро нагревается и растягивается. Если этот процесс вовремя не заметить, можно получить сход цепи со звездочек с непредсказуемыми последствиями;

- цепная пила — опасный инструмент. При работе с газобетоном, в условиях плохой видимости, опасность многократно возрастает.

Недостатков у цепной пилы едва ли не больше, чем достоинств. Поэтому, решая, чем пилить газобетонные блоки, этот вариант рекомендуется рассматривать в последнюю очередь.

Кондуктор для идеально ровной кирпичной кладки

В связи с развитием промышленности и производства различных строительных материалов в последнее время кирпичу предпочитают так называемые панели или другой, более лёгкий или дешёвый материал. Нельзя сказать при этом, что иные материалы не способны обойти кирпич по свойствам. Наверное, к этому всё и движется. Но внешний вид кирпичного или “каменного” строения всегда ценится по достоинству. Особенно если видна рука настоящего мастера-каменщика.

Так делать не нужно

Но как и любой другой вид строительных работ, возведением кирпичной стены берутся заниматься и строители без опыта, что называется “для себя” . Действительно, если всё делать аккуратно, то разница ( с небольшими погрешностями) между вашей кладкой и кладкой каменщика будет особо видна разве что в скорости работы. Тем не менее, она будет постоянно двигаться к сближению с эталоном.

Как натянуть шнурку, замесить раствор или сколько нужно арматуры – узнать не проблема. А вот сколько нужно кидать раствора под кирпич, чтобы не пришлось добавлять, сгребать или стучать киянкой, деформируя предыдущую работу, вопрос посерьёзнее. Конечно, с опытом это будет происходить на автомате, но как быть новичку? Есть два выхода: учиться как все или воспользоваться удивительно работающим устройством, созданным как раз для решения этой задачи.

Кондуктор или шаблон для распределения цементного раствора выполняется из прочного сорта пластмассы. Из себя он представляет прямоугольную рамку с предусмотренными вырезами и выступами. В процессе работы следует установить его на уложенный ряд кирпичей, накидать раствор в выемку и, вплотную прислонив мастерок к верней части кондуктора, счистить его излишки.

В итоге получается межкирпичный слой одинаковой толщины на всей протяжённости. Достаточно просто ровно положить на него кирпич и слегка придавить. Аналогичное устройство, только меньшего размера , предусмотрено и для нанесения цементного раствора на торцевую часть кирпича. Использование такого шаблона позволяет также внешний край шва располагать на одинаковом расстоянии от внешней стороны стены, что выглядит очень красиво.

Цена такого удовольствия составляет в среднем 1500 руб. Плюс-минус полтысячи в зависимости от фирмы, качества и комплектности набора.

Строительные специальности бывают разные. Самые труднореализуемые, соответственно, являются и самыми высокооплачиваемыми.

Специальность каменщик одна из самых сложных. Просто взять и начать класть кирпичную кладку не получится ни у кого. Для этого надо учиться, как теоретически, так и получать практический опыт у настоящих мастеров своего дела, работая у них помощником и постепенно выполняя сначала простые операции, шаг за шагом переходя к более сложным.

Когда вы пройдете всё – от простого к сложному, вам доверят класть кирпичную кладку. Кирпичная кладка многоэтажного дома это верх мастерства любого каменщика.

Ровные межкирпичные швы, пожалуй, самый сложный элемент кирпичной кладки. Всегда было интересно, как их делают? Как мастера- каменщики умудряются нанести раствор ровным слоем и потом класть на него кирпич по одной линейке?

У себя на участке строил кирпичный гараж. Кладку кирпичную выполнял самостоятельно. Делал это в первый раз. Сошло сто потов, пока, хоть как-то, приноровился класть более менее ровную стену. О межкирпичных швах на стенах своего гаража, лучше вообще ничего говорить не буду, как вы сами понимаете, всё вышло криво.

Но унывать не стоит

Недавно в интернете отыскал специальное приспособление для каменщиков. С его помощью возможно, даже самому неопытному новичку, сделать ровные межкирпичные швы, как горизонтальные, так и вертикальные.

Продаётся такое чудо приспособление на известном зарубежном интернет магазине.

Стоит 39,99 евро. Если честно сказать, цена очень высока!

Да нам его, это приспособление, и не нужно покупать. Изготовьте своё собственное, совершенно бесплатно – из обычных уголков!

Принцип работы прост

Устанавливаете приспособление на кирпичную кладку, наполняете его рамку раствором, разравниваете раствор по рамке, лишний убираете. Снимаете рамку. На ровную полоску раствора кладете кирпич.

Точно так же действуете и с вертикальным швом.

«Киров-Стройиндустрия Профи»

Предприятие занимается выпуском широкого спектра оборудования для производства строительных материалов, среди которого есть и установки для производства неавтоклавного газобетона. Компания предлагает неплохой выбор среди устройств серии «Газобетон», которые отличаются по некоторым характеристикам, поэтому будет шанс выбрать именно ту модель, которая подходит больше всего. Все установки указанного типа имеют значительное преимущество перед аналогами: они используют процесс барбатации, вследствие которого можно сэкономить на используемом цементе, электроэнергии и значительно повысить производительность труда. С такими установками понадобится всего 2-4 человека для их обслуживания, что даст шанс сэкономить и на оплате труда. Работать с оборудованием просто, не нужна дополнительная подготовка, да и места оно занимает немного. Компания предлагает и вспомогательные инструменты для производства газобетона: вибросито, компрессор, компрессорная добавка для образования газов.Контакты:

Ленточные

Электрическая ленточная пила предоставляет собой профессиональный инструмент, работающий за счет замкнутой ленты из высокопрочного металла. Плюсом приспособления является поддержка регулировки высоты и оптимальные показатели производительности. С помощью режущего полотна можно сделать качественный продольный или фигурный срез.

Цепные модели задействуются для организации U-образных блоков из простых конструкций

Чтобы продлить срок службы оборудования, поддерживать его в рабочем состоянии, важно вовремя проводить глубокую очистку рабочих деталей от смазочных смесей и масел. В противном случае на липкой консистенции начнет скапливаться пыль, которая приведет к быстрому износу рабочих деталей

Штроборез своими руками

Если объем работ перед вами достаточно небольшой, можно обойтись даже без покупки ручного штробореза, который еще называется бороздоделом. В его основе будет прочная труба. Электрический инструмент тоже можно выполнить самостоятельно. Для этого понадобится обычная углошлифовальная машина, которую нужно будет лишь немного доработать.

Ручной

В зависимости от того, что у вас есть под рукой — арматура или труба, вы можете изготовить свою модель бороздодела. Если речь идет об арматуре, ее диаметр может составить примерно 2 см. Заготовка с одной стороны распиливается углошлифовальной машиной под углом 45 градусов. Для этого от конца следует отступить примерно 6 см. Верхняя часть отгибается таким образом, чтобы получился угол. На этом можно считать, что бороздодел готов.

Если же вы хотите доработать приспособление, следует позаботиться о наличии сварочного аппарата. Конструкция получится более совершенной. Для этого следует использовать два куска арматуры, которые соединяются между собой таким образом, чтобы элементы напоминали букву Т. Та часть, которая будет выполнять роль ручки, может быть более толстой, что окажется удобным в использовании. Рабочая часть — это арматура на 2 см в диаметре. Длина этого отрезка может составить примерно 10 см.

Электрический

Многие домашние мастера полагают, что переделка к болгарке в штроборез является нецелесообразной. Это обусловлено тем, что производительность оборудования получится небольшой.

Внимание! Перед тем как приступить к переделыванию, следует учесть, что, откорректировав расстояние между дисками, вы не получите точных параметров борозды. Результат не всегда получается качественным в отличие от заводского штробореза

Переделкой из болгарки не стоит заниматься еще и по той причине, что новое оборудование может представлять опасность. Из этого всего следует сделать вывод о том, что при работах небольшого объема не следует заниматься переделками, лучше воспользоваться механическим способом — зубилом и молотком.

Но если вы все же решили заняться модернизацией углошлифовальной машины, нужно установить на нее один диск обычным способом и затянуть его гайкой. Второй режущий элемент устанавливается поверх первого и хорошо затягивается. Вместо гайки можно использовать металлическое кольцо, с помощью которого можно будет откорректировать ширину канавки.

Недостаткам такого оборудования является еще и невозможность обеспечить качественный отвод пыли. Это ухудшает условия работы и делает их почти невозможными, если в соседних помещениях уже выполнен ремонт. Но домашние умельцы нашли выход и из этой ситуации. Они изготавливают кожух из:

- бутылок;

- пластиковых контейнеров;

- металлических листов.

Еще одним этапом работы будет монтаж трубки для подсоединения пылесоса.

Кельма для газобетона своими руками

Казалось бы, при обилии любого строительного инструмента в магазинах, зачем делать кельму для газобетона своими руками? «Увы, это не прихоть, а насущная необходимость», — утверждают профессиональные каменщики. И все потому, что заводы-изготовители (и наши и заграничные) по одним им, ведомым причинам, изготавливают этот инструмент со … слабым местом.

Речь идет о точечной сварке между ковшом-кельмой для газобетона и ручкой. Вес клеящего состава и определенное усилие нажатие, которое оказывает каменщик при нанесении раствора приводят к тому, что иногда уже через месяц хороший, казалось бы, инструмент, лишается ручки — она попросту отваливается.

Чтобы этого избежать многие мастера предпочитаю потратить часок, но прийти на стройплощадку с надёжной кельмой для газобетона, сделанной своими руками. Для этого необходимо из картона вырезать развертку будущего инструмента и, приложив ее к листу металла (толщиной 0,8-1 мм), чертилкой нанести контуры. Далее болгаркой вырезают крой и загибают плоскости с помощью молотка. А после сваривают швы (хотя это не обязательно) — достаточно плотно соединить поверхности.

Наибольшая сложность при изготовлении кельмы для газобетона своими руками состоит в точном вырезании зубьев — от этого зависит величина наносимого слоя клея и, соответственно, его расход, а также толщина межблочных швов.

В домашних условиях ручку кельмы делают из дерева, просверливая ее по всей длине по оси. Дальше вставляется стержень, на одном из концов которого имеется дисковая шляпка, а на другом — нарезана резьба.

На ковше сверлится отверстие, в которое вставляется штырь, проходящий свозь всю ручку.

Другие инструменты

Для укладки блоков на клей применяют ножовку по газобетону, и специальную кельму-ковш, терку, штроборез. Также понадобятся такие вспомогательные приспособления:

- Для облегчения работы понадобится прижать пилу к газобетонной поверхности, поэтому понадобится приобрести ограничитель для хода лезвия. Такой метод увеличит качественные, точные и скоростные качества. При этом имеется возможность смещения упора, что обеспечит нужную ширину шага при резке блоков.

- Система маятников позволит увеличить скорость работ и удалить отходы с рабочей поверхности, таким образом, продлится эксплуатационный срок полотна и уменьшится нагрузка на руку. Такая функция имеется не у каждой модели.

- Фреза для дрели по газобетону подойдет для устройства штроб под арматуру.

Кельма для газобетона в виде ковша: как изготовить своими руками и как работать

Укладка газобетонных блоков при строительстве стен производится на специальный клей. Обычный раствор не подходит по ряду характеристик. Клей наносится с помощью специально разработанного приспособления, который называется зубчатая кельма для газобетона. Она представляет собой род ковша, снабженного зубьями для разравнивания нанесенного слоя на месте. Более жидкая фактура клея и необходимость нанесения тонкого слоя делает применение кельмы необходимостью, никакой другой инструмент в данном случае не годится.

https://www.youtube.com/watch?v=0eNswmynAK4

Основным свойством инструмента является его форма. Благодаря ей возможны такие действия:

- Нанесение слоя определенной толщины.

- Ширина слоя строго определена, соответствует ширине блока, что значительно сокращает потери.

- Нанесение клея и его разравнивание производится одним движением, значительно ускоряя процесс кладки.

Потери клея недопустимы, поскольку его цена намного выше, чем стоимость обычного песчано-цементного раствора.

Толщина нанесения рабочего слоя клея составляет около 1-3 мм.

Поэтому выбор кельмы в основном обусловлен шириной блоков, используемых в строительстве, если она шире, чем блоки, её использование невозможно.

Аналогично под размер блока подбирается длина полотна ножовки по газобетону. Поэтому сначала определяемся с блоками, а потом — с инструментом.

В продаже имеются типоразмеры с шириной от 75 до 400 мм (рабочая часть), а также модели с разным числом и величиной зубьев, размеры которых определяют толщину формируемого слоя.

Объем клея, который зачерпывается за один раз, достаточен для укладки нескольких блоков без дополнительного нанесения.

Изготовление инструмента слишком большого объема нецелесообразно, так как вес клея достаточно велик, что создаст большую нагрузку на рукоять кельмы, которая и без того является самым слабым и перегруженным элементом.

Материалом для изготовления приспособления служит нержавеющая сталь, некоторые дешевые модели делают из обычной окрашенной стали, что сокращает срок службы.

Есть и пластиковые мастерки, которые можно применять при разовых работах из-за довольно быстрого выхода инструмента из строя. Используется и усовершенствованный вариант инструмента — кельма-ковш для газобетона.

Это каретка, позволяющая наносить большие объемы состава и использующийся при больших объемах строительства.

Приемы работы

Действия достаточно просты.

Зачерпывается (или наполняется с помощью шпателя) определенный объем клея, который наносится на поверхность и на торцевой срез газобетонных блоков с одновременным разравниванием слоя при помощи зубцов.

Поскольку ширина мастерка подбирается в точном соответствии с шириной блока, то весь объем клея расходуется на соединение блоков, исключая потери.

Толщина слоя определяется размерами зубцов, чем они больше, тем толще будет клеевой слой.

Поскольку слой клея получается достаточно тонким, образование мостиков холода в зимнее время снижается, что способствует большей сохранности тепла в помещении.

Заменить кельму на мастерок потребуется лишь при укладке арматуры во время армирования стен. И в случае сооружения сейсмопояса с опалубкой из газоблоков.