Инструменты, необходимые для строительства дома из газобетона

Одна из ключевых особенностей газобетона — лёгкость обработки блоков. Газобетон можно пилить, стачивать, шлифовать, штробить, имея в арсенале недорогой набор простых ручных инструментов. При этом, выбирая инструмент, следует помнить, что от его характеристик во многом зависит качество и скорость работ.

Минимальный набор включает в себя:

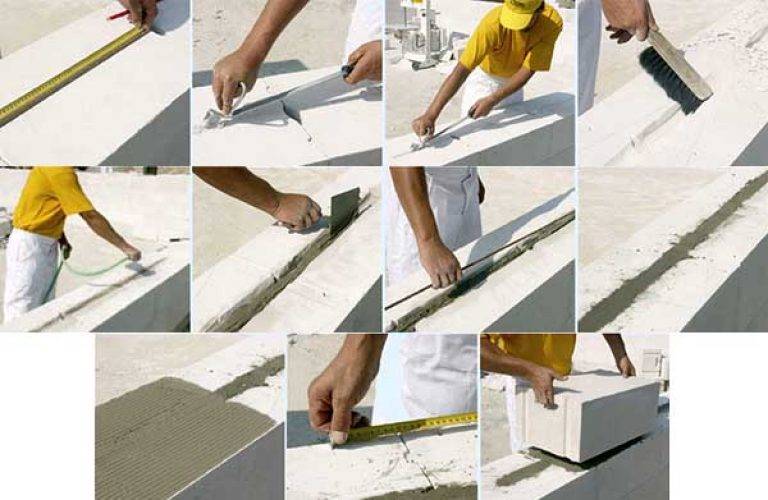

Кельма. С помощью этого инструмента на поверхность газобетонных блоков равномерно наносится клеевой состав. Кельма обеспечивает строгое нормирование смеси, что гарантирует тонкошовность кладки. Для удобства, скорости и качества работы ширина рабочей части кельмы должна соответствовать толщине газобетонного блока.

Пила по газобетону. Пила для газобетонных блоков представляет собой ручной инструмент — ножовку, отличающуюся от пилы для древесины большей толщиной полотна и формой пильных зубьев.

При помощи пилы можно распилить газобетонный блок пополам, нарезать из блоков доборные элементы, сделать в блоке необходимые технологические выступы.

Киянка. Резиновый молоток позволяет осаживать и выравнивать уложенные блоки по вертикали и по горизонтали, без повреждения их поверхности.

Рубанок по газобетону. Это специальный инструмент, необходимый для стачивания мелких неровностей и перепадов высот на газобетоне.

В рабочей части (подошве) рубанка закреплены пильные лезвия. За счёт разнонаправленного положения зубьев инструмент стачивает поверхность газобетонного блока, не оставляя на нём глубоких борозд.

Шлифовальная доска. Инструмент позволяет зашлифовывать шероховатости на поверхности газобетона или затирать поверхность после применения рубанка.

Пузырьковый уровень. Инструмент необходим для контроля геометрии кладки (ровности плоскости уложенных блоков) как по горизонтали, так и по вертикали. Оптимальная длина пузырькового уровня – от 600 до 800 мм.

Штроборез. Инструмент применяется для быстрого изготовления штроб под укладку арматуры (армирования кладки под оконными проемами), а также для прорезания кабель-каналов под укладку инженерных трасс, например, электропроводки.

Кроме вышеперечисленных инструментов, для возведения дома из газобетона потребуются:

- Шпатель – он необходим для удаления излишков раствора со швов и затирки поверхности блоков от грязи и сколов.

- Щётка-смётка – с её помощью с блоков обязательно удаляется вся пыль, оставшаяся после шлифования и затирки поверхностей.

- Угольник, который используется для разметки мест для распиловки блоков пилой по газобетону.

- Разметочная строительная шнурка-причалка.

Разновидности материалов

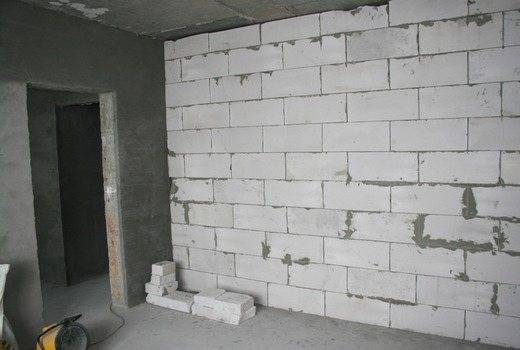

Правильный выбор блоков влияет на успех строительства

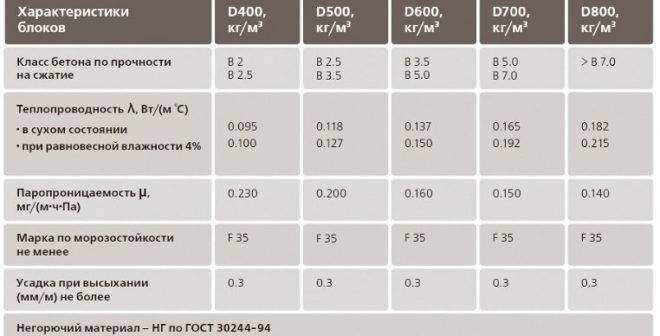

Во время выбора материала нужно обратить внимание на то, к какой группе плотности он относится

Таблица с техническими характеристиками

Таблица с техническими характеристиками

В документах этот параметр обозначен буквой «D». Плотность влияет на теплоизоляцию газоблока. Она увеличивается при высокой пористости материала.

Существует несколько видов блоков, отличающихся плотностью:

- теплоизоляционные – D900 и выше;

- конструкционно-теплоизоляционные – от D500 до D900;

- конструкционные – от D300 до D500.

При возведении стен жилого дома рекомендуется использовать материал с плотностью не меньше D500.

Стандартный размер газового блока составляет 62.5х25 см. Его ширина зависит от сферы применения:

- несущие стены – 30–40 см;

- перегородки – 10–15 см;

внутренние стены – 20–25 см.

Подготовка инструментов

После покупки строительного материала нужно запастись инструментами, без которых невозможно правильно осуществить кладку газобетонных блоков своими руками.

В списке необходимых:

- Каретки с дозатором. Они нужны, чтобы нанести фиксирующий раствор равномерно.

- Киянки (тип резинового молотка) для ровной «подбивки» блоков.

- Пилы для распиливания газобетонных блоков.

- Шлифовальная доска, рубанок, дрель со щеткой, чтобы шлифовать неровности.

- Штроборез, нужен, чтобы в блоках делать пазы.

- Шнур, уровень – дают ориентир на ровную выкладку.

Для приготовления раствора нужна глубокая емкость (ванна), промышленный миксер. При больших объемах строительства можно использовать стационарную мини-бетономешалку. Чтобы выложить крепящий раствор – потребуются мастерки разного размера.

Пошаговая инструкция кладки

Стоит подробнее рассмотреть, как строить из газобетонных блоков здания

Важно отметить, что каждый этап возведения строения из подобного материала имеет свои особенности

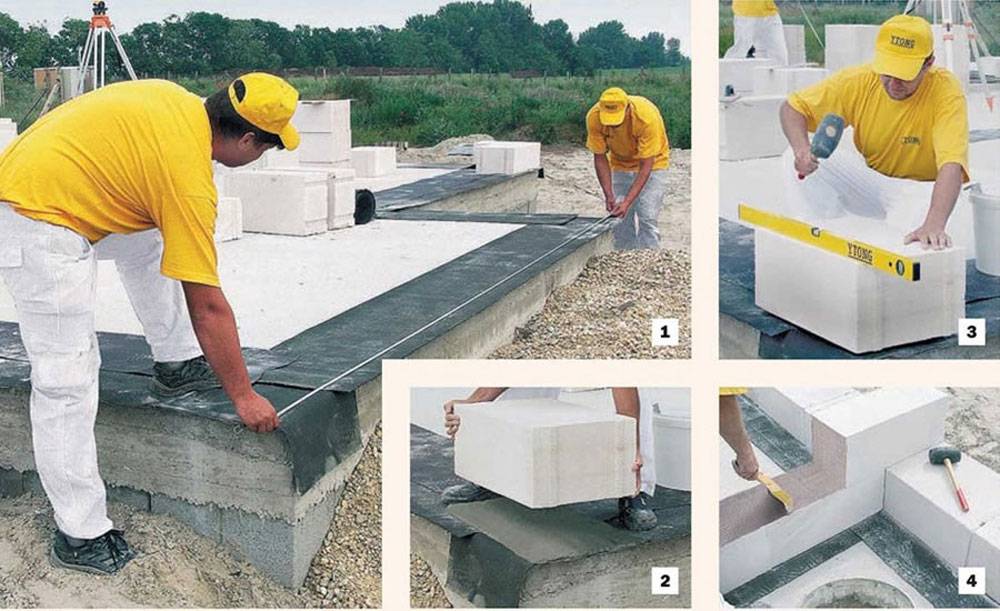

Первый ряд

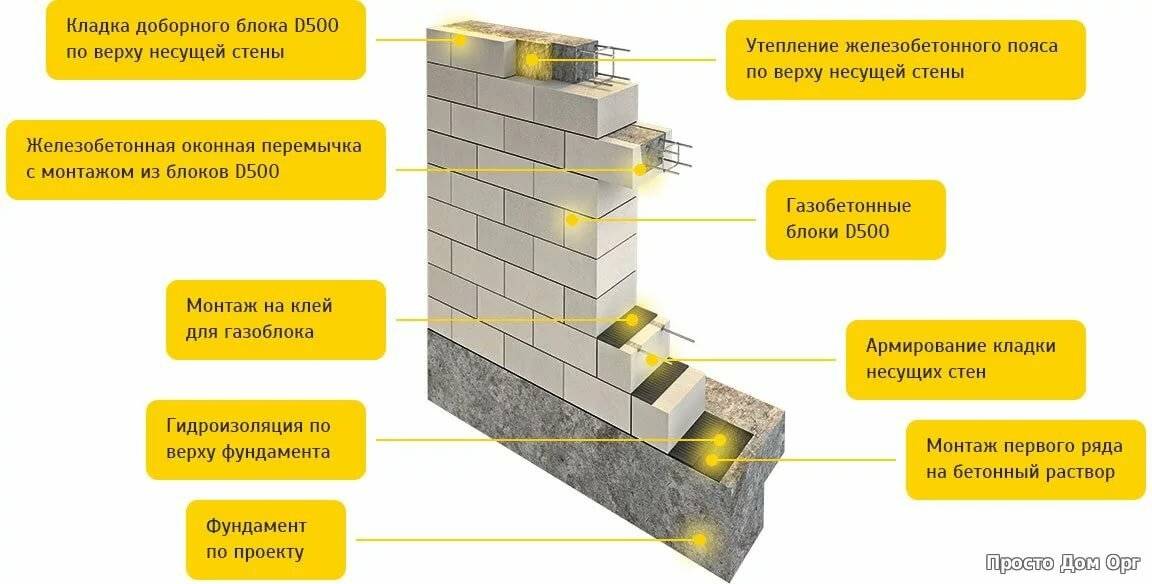

Вне зависимости от того, какой для основной части стен будет применять тип раствора, с целью обустройства первого ряда требуется использовать только цементно-песчаный. Причиной тому необходимость:

- Выровнять горизонтальный уровень;

- Сделать армирование между основанием, на который уложен слой гидроизоляции, а также первым рядом;

- Снизить влияние неровностей фундамента.

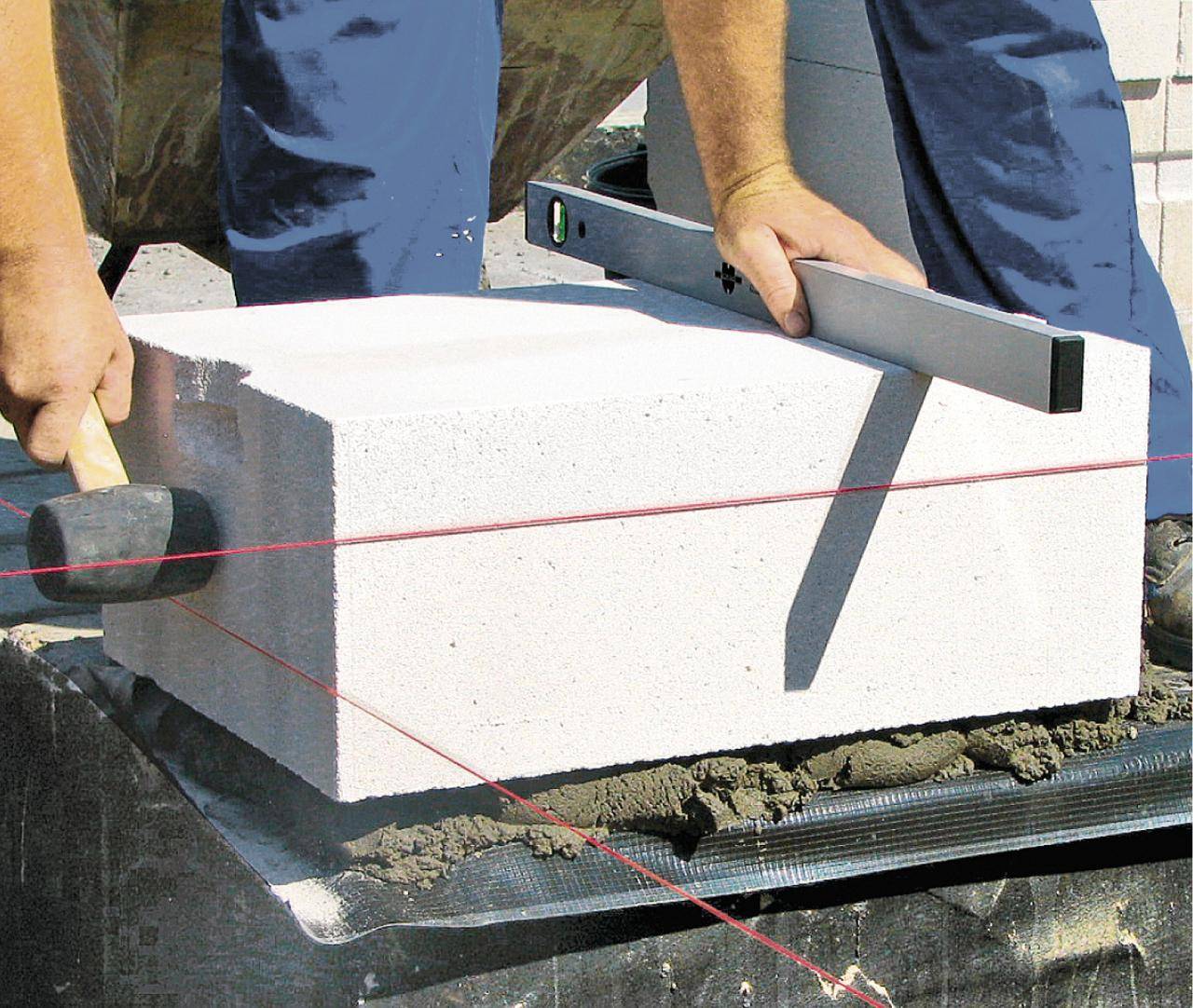

Процесс укладки стен важно начинать с обустройства углов сооружения. После этого между ними натягивается шнур, основываясь на котором дальше проводится кладка блоков по всем стенам

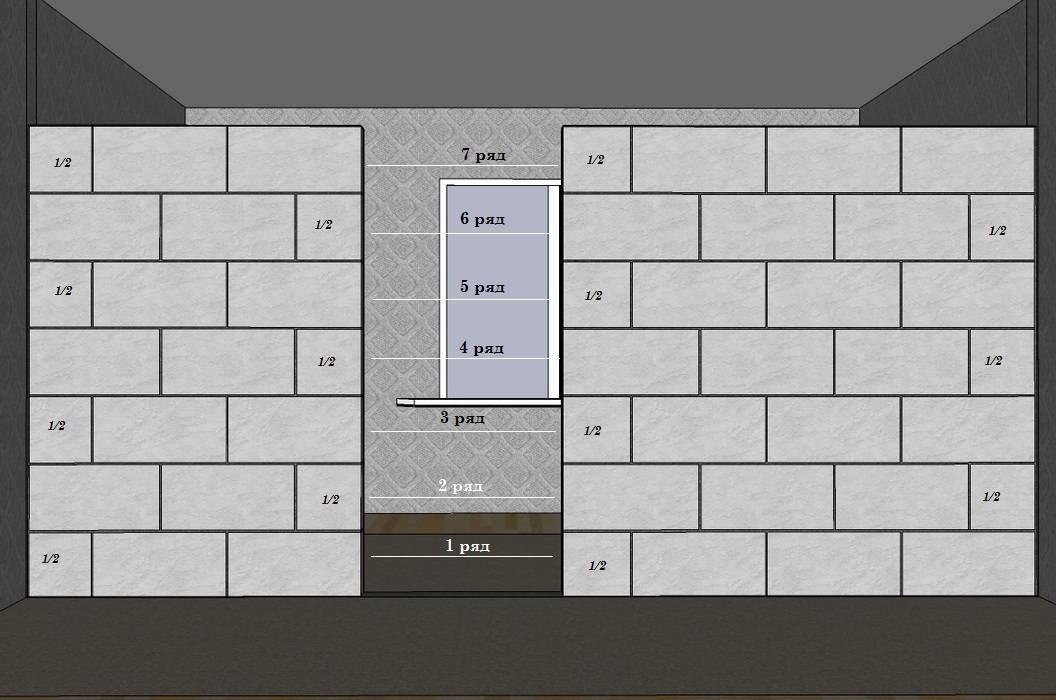

Последующие ряды

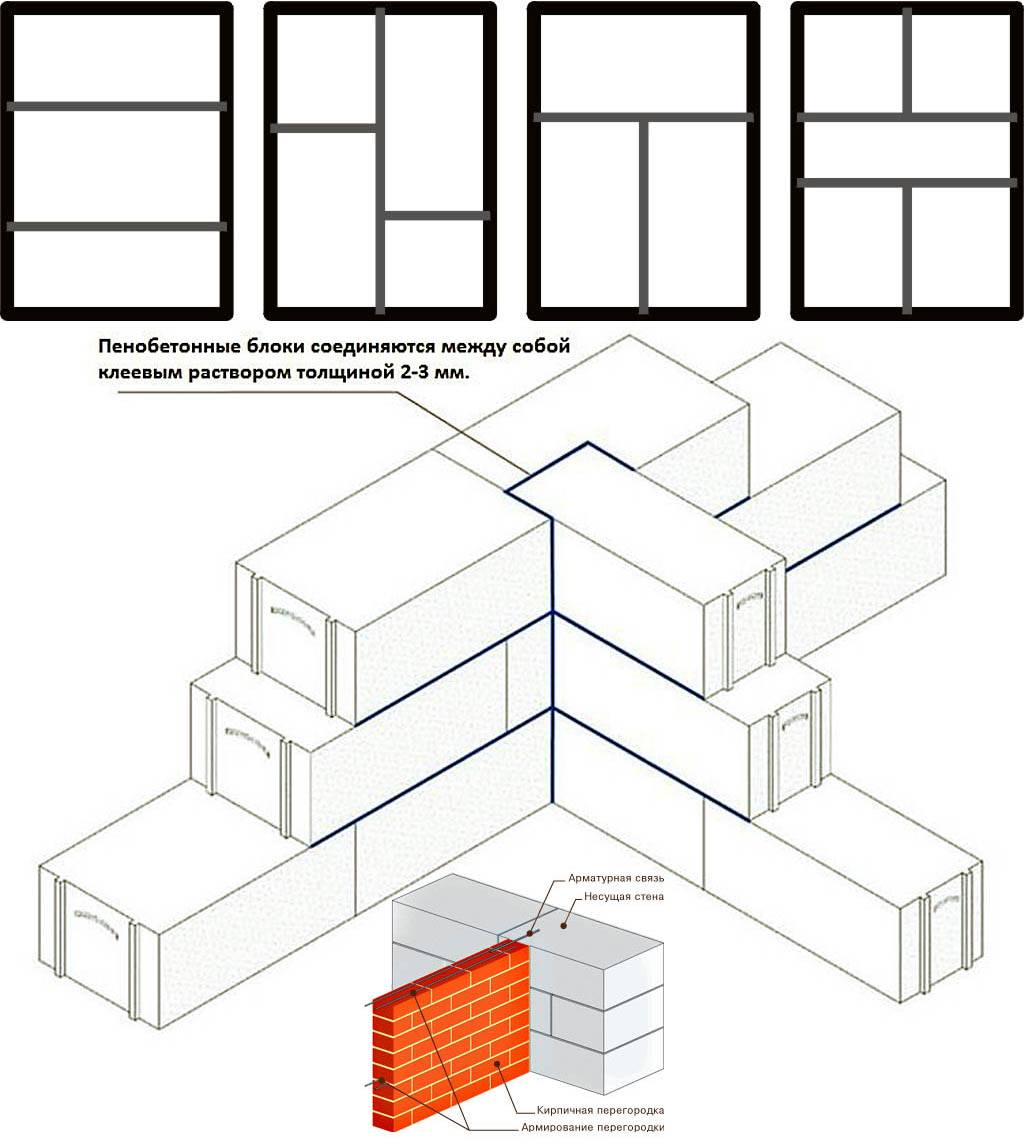

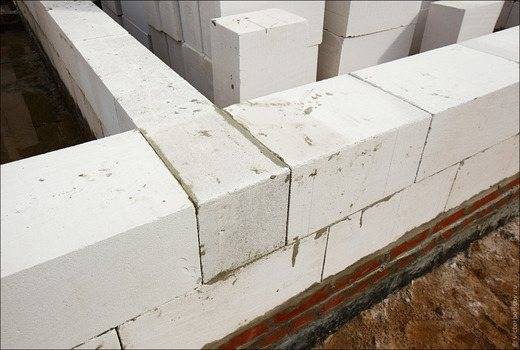

Процедура укладки второго и всех последующих рядов более простая. Для этого на поверхность предыдущих рядов, а также на торцевую часть рядом расположенного изделия наносят клей. Используя зубчатый шпатель, проводится равномерное распределение клея по поверхности и укладывается сам блок. После этого его выравнивают и резиновой киянкой прижимают к торцевой поверхности. Каждый последующий ряд укладывается с шагом минимум в 20 см к предыдущему, а идеальным считается отступ в полблока. Монтаж 2 и последующих рядов также происходит с укладки изделий по углам и натягивания каната для создания уровня

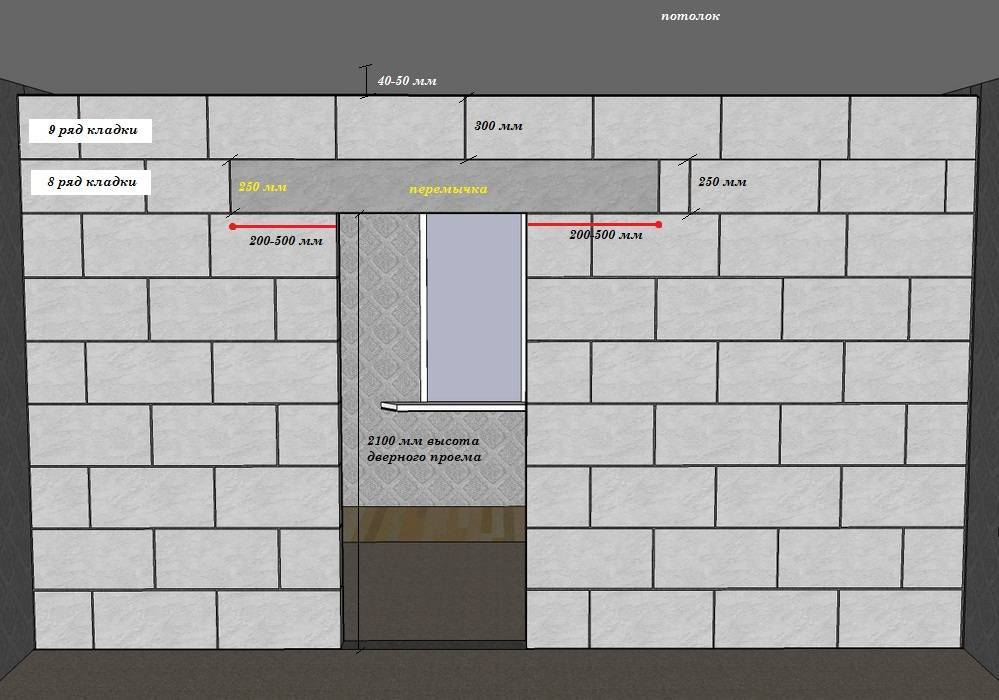

В процессе возведения стен важно не забывать о необходимости оставить проемы для будущих дверей, а также окон

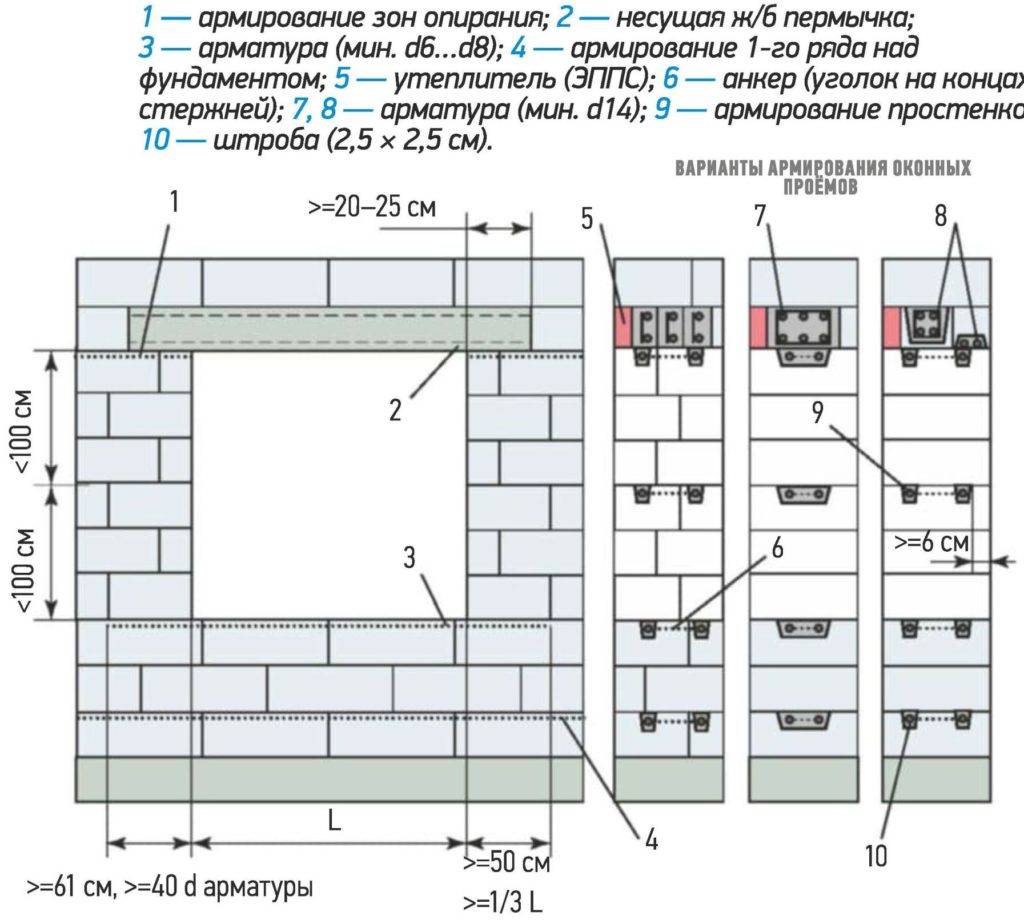

Дверные и оконные проемы

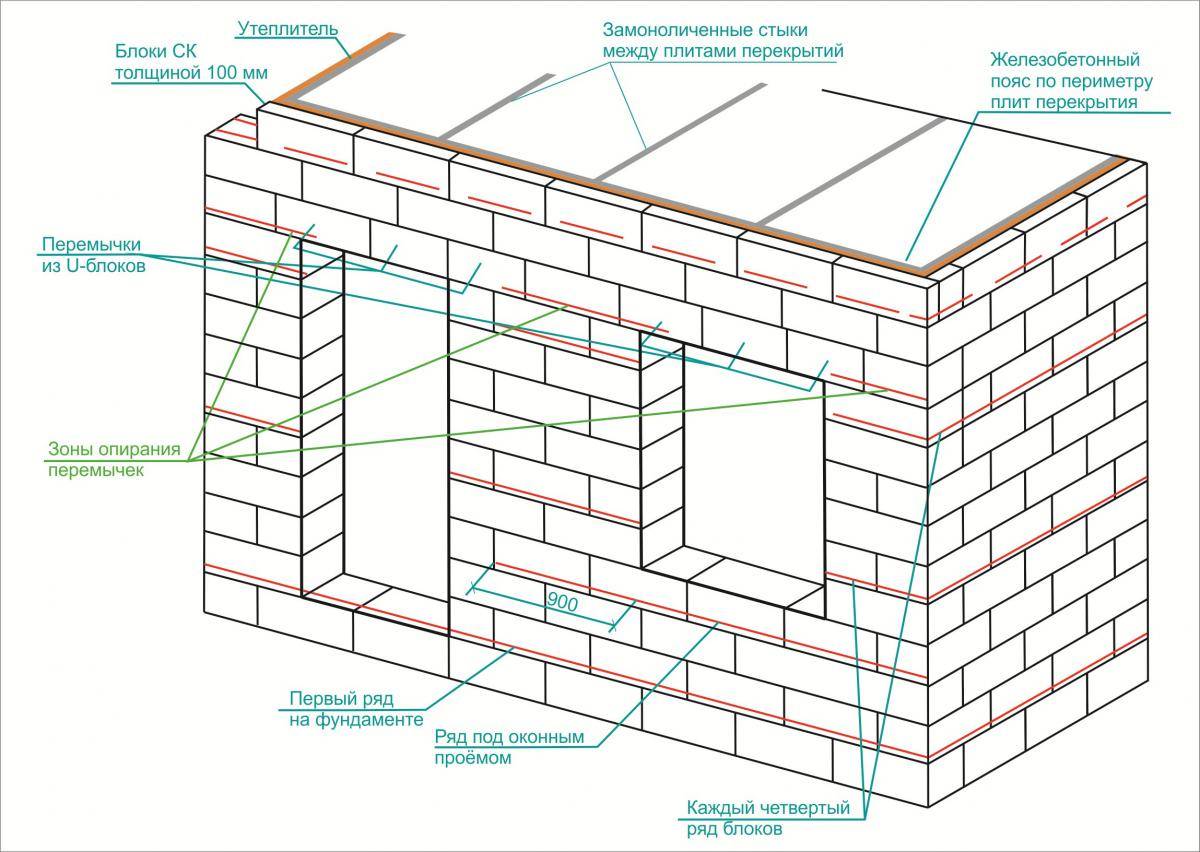

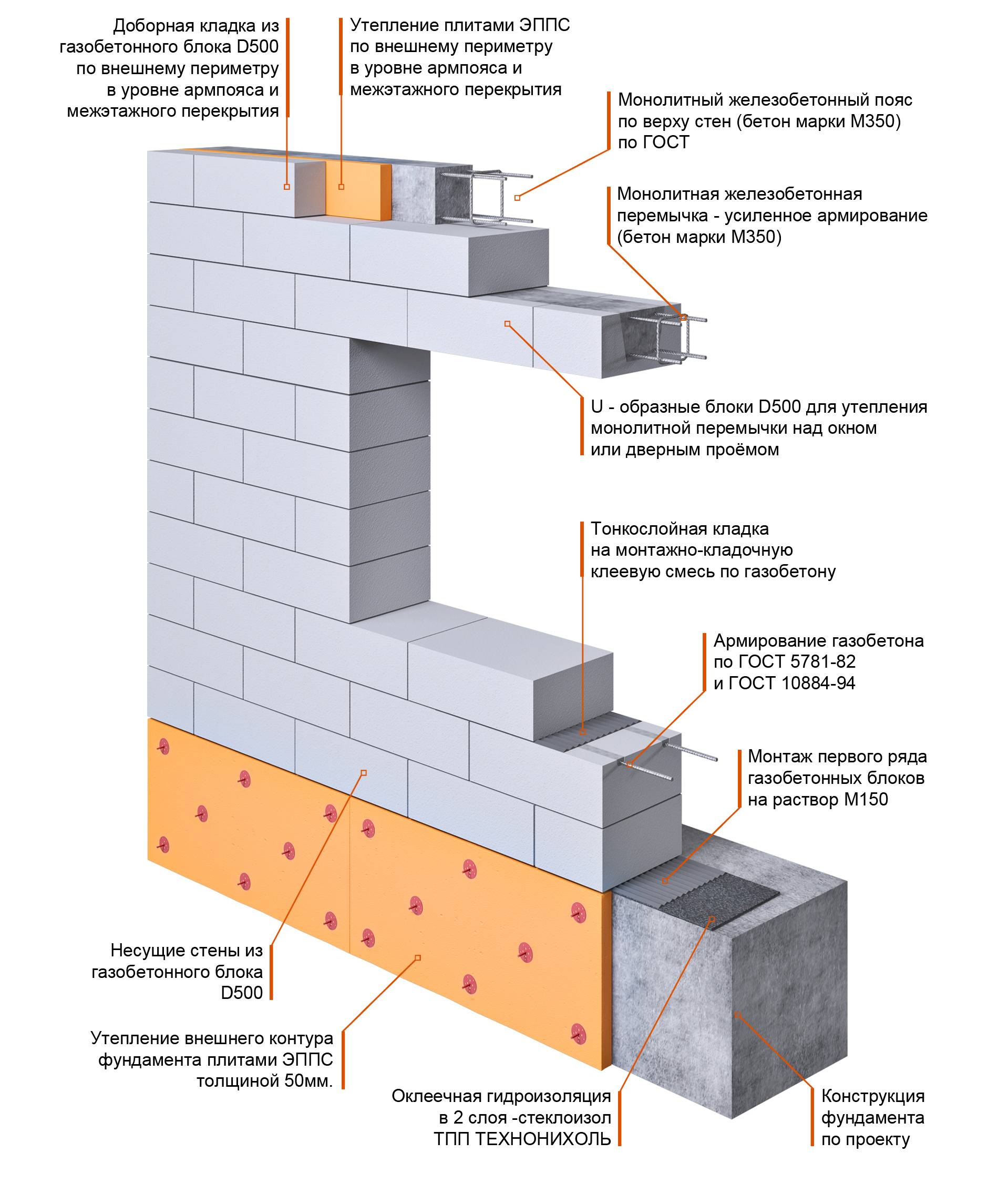

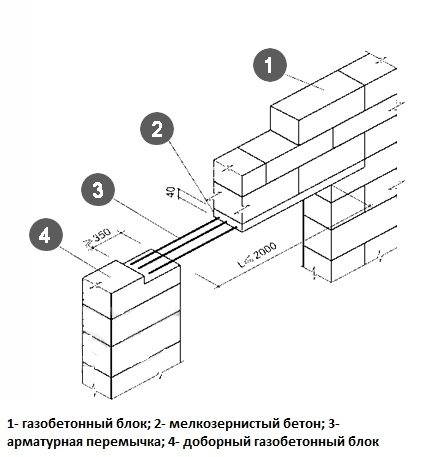

Важный этап при возведении стен из газобетона – это установка перемычек в дверных, а также оконных проемах. Сделать их нетрудно. С этой целью сначала делается основание, а уже на него будут укладываться балки. Оно должно быть очень прочным, дабы блоки, которые будут ложиться сверху, не привели к его деформации. Монтируется такое основание на блоки проема, после чего сверху укладываются лотковые блоки, которые склеены между собой. У них внутри делается армирующий каркас, который далее заливается бетонным раствором. Он должен быть более прочным, чем применяется для кладки.

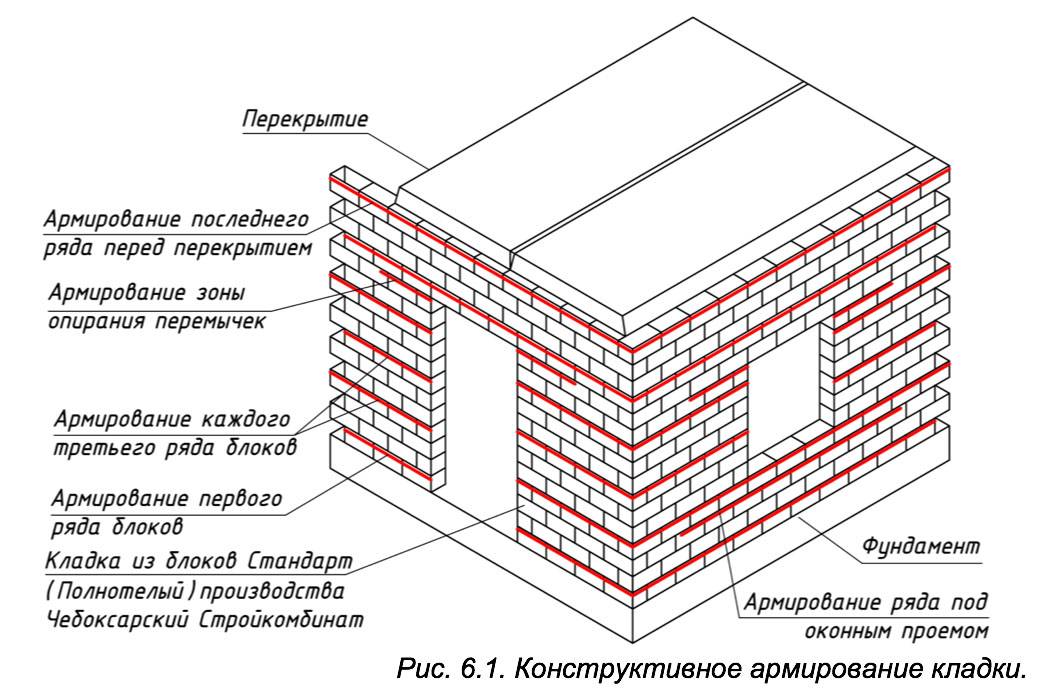

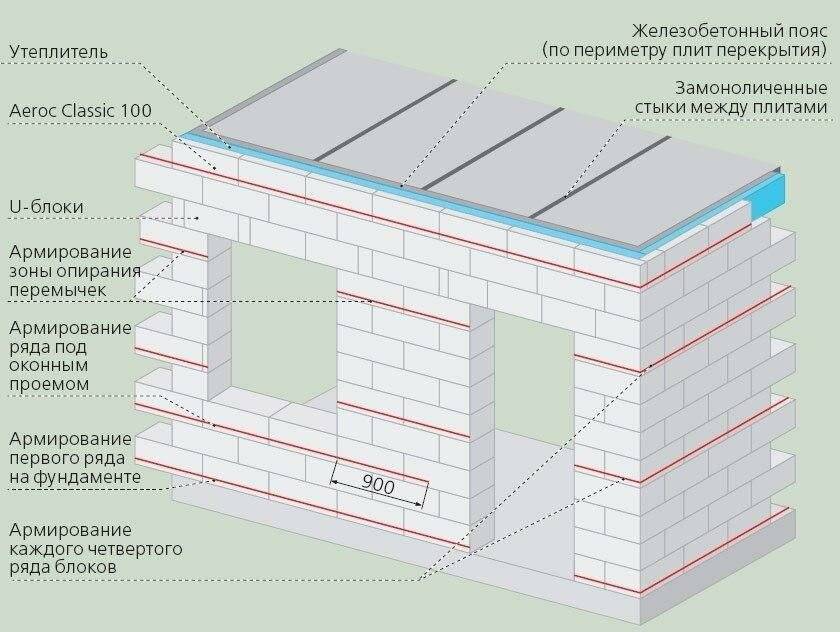

Армирование

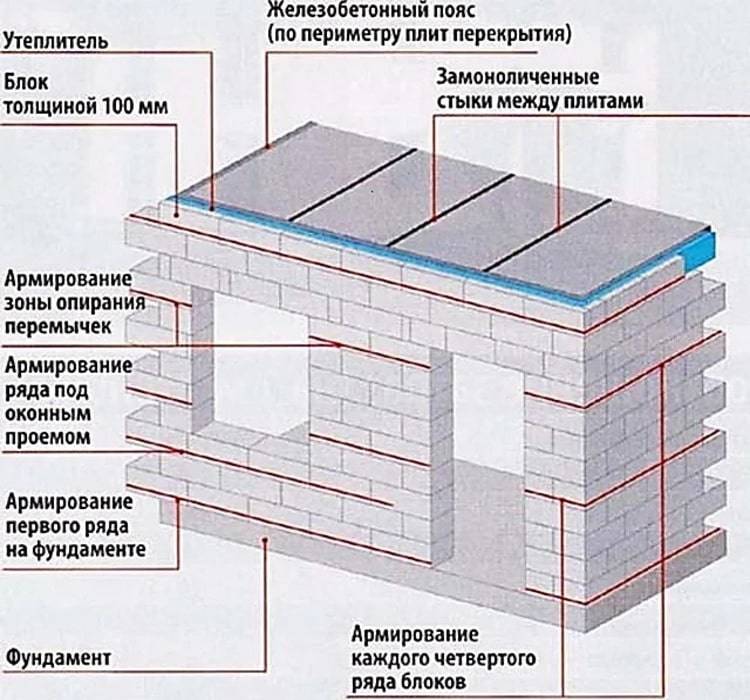

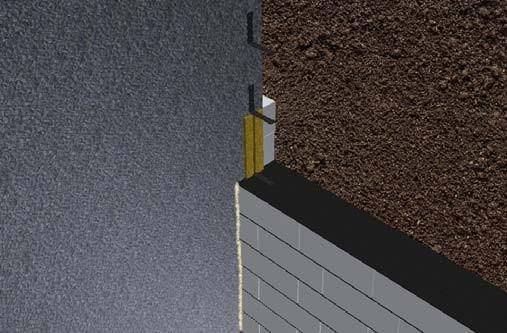

Первый этап армирования выполняется между слоем гидроизоляции, а также первым рядом. Необходимость в нем обусловлена распределением нагрузки, оказываемой на фундамент либо цокольный этаж. К тому же – это существенно улучшает несущую способность нижних рядов. Для армирования применяют кладочную сетку, в которой толщина прутьев варьируется в пределах 3-4 мм, а размер каждой ячейки составляет 5х5 см.

Кроме этого, армировать требуется каждый четвертый ряд. В этих случаях используют металлическую либо же стеклопластиковую арматуру. Для их укладки делают по 2 штробы в предыдущем ряду, их на 50% наполняют клеем и укладывают арматуру. Дальше все эти разъёмы полностью заполняются кладочным раствором так, чтобы он был вровень с блоками.

Там, где присутствует разрыв арматуры, её важно укладывать внахлест. Кроме этого, требуется избегать разрывов арматуры на углах

Для этого в таких местах её требуется загибать, чтобы она заходила на другую стену минимум на 30 см. Это позволит усилить угловые соединения и сделать их более надежными. Крепче всего армирование получается при использовании стальных вариантов арматуры, которая хорошо удерживает всю конструкцию в нужной позиции.

Последний ряд

Отдельное внимание стоит уделить укладке последнего верхнего ряда, который предшествует установке кровли. Дело в том, что масса будущей кровельной конструкции, для которой используются натуральные материалы в виде шифера либо черепицы, оказывает серьезную нагрузку на стену

Из-за этого при установке её непосредственно на газобетонные блоки возможна их дальнейшая деформация, а также повреждение. Чтобы это исключить рекомендуется создать армированный пояс по всему периметру здания. Такая конструкция позволит:

- Исключить точечные нагрузки на стены;

- Равномерно распределить усилие по площади стен;

Сделать поверхность кладки ровной по горизонтальному уровню.

Размер арматуры в таких ситуациях определяется массой будущей кровли.

Кладка первого и последующих слоев

Кладка цоколя начинается с первого ряда. Если в подготовке были допущены некоторые неточности, при кладке первого ряда еще есть возможность их подкорректировать и исправить.

Главное — использовать качественные материалы и составы для кладки цоколя и выполнения опалубки. Раствор должен быть приготовлен точно по инструкции, иначе он будет недостаточно вязким, что повлияет на качество и надежность всей конструкции.

Толщина слоя кладки определяется в зависимости от того, будет ли использоваться утеплитель и какова его теплоемкость. Для стандартной кирпичной кладки цоколя используется толщина в 1,5-2 кирпича.

При кладке стоит обратить внимание на внешние швы. Из них раствор нужно немного убрать, что позволит легче выполнять работы по оштукатуриванию, защитит их от вымывания

Периодически необходимо контролировать ровность кладки при помощи уровня. Чтобы визуально контролировать, качественно ли выполняются слои, натяните идеально ровно нить внизу.

Строительство цоколя требует большого внимания и аккуратности. Если в самом начале будет допущена ошибка, в итоге идеального цоколя не получится, что повлияет почти на все этапы строительства, и исправить ситуацию будет практически невозможно. Поэтому лучше сразу выполнять работы не торопясь, качественно и аккуратно.

Способы гладки газобетонных блоков

Армирование газобетонной кладки.

Существует два способа, как класть газобетон: с помощью клея и цементно-песчаного раствора.

Независимо от выбранного метода кладки первый ряд должен быть уложен на цементно-песчаный раствор. Смесь из цемента должна быть густой, поэтому воды много добавлять не нужно. Чтобы раствор не высыхал, нужно делать его в небольших пропорциях или добавлять воды понемногу и мешать специальным инструментом. Если здание большого размера, то будет целесообразней использовать бетономешалку.

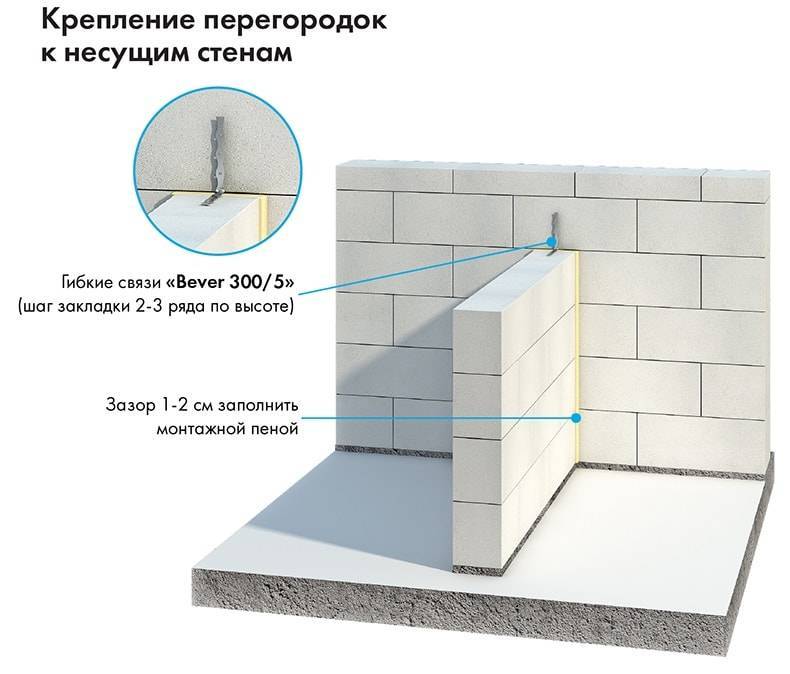

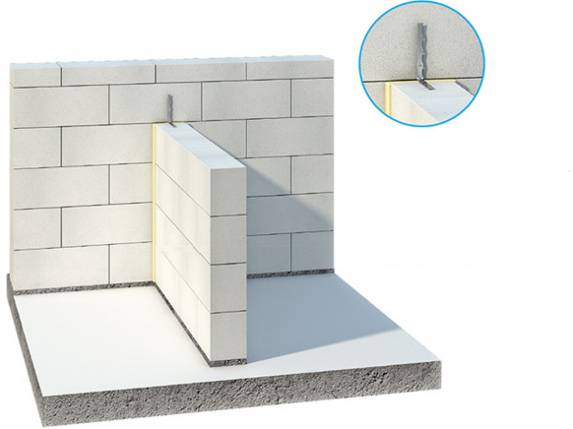

Так как класть газобетон можно для перегородок, то используются разные стройматериалы. Это связано с простотой соединения к основной стене. Если воспользоваться клеем, то можно добиться меньшей толщины швов.

Благодаря клеевым смесям получается ровная и гладкая поверхность. Для того чтобы повысить звукоизоляцию, можно воспользоваться пенопластом или ДВП. Основная стена из газобетонных блоков не должна соприкасаться с перегородкой. Необходимо оставлять зазор около 20 мм. Эти щели заполняются минеральной ватой или пробковой вставкой.

Преимущества применения газобетонных блоков

Плюсы фронтонной газобетонной конструкции заключаются в следующем:

- Стойкая, плотная, крепкая, пожароустойчивая, надежная, теплая часть дома, благодаря качественным характеристикам материала.

- Легкий монтаж, транспортировка и обрезка ячеистого газобетона.

- Бюджетность газоблоков – реальная экономия денежных средств (дешевле кирпича, древесины, шлакоблока).

- Высокая скорость работы, благодаря небольшому весу, моментальному схватыванию, особенно при использовании пены.

- Меньшая нагрузка на фундамент постройки.

- Хорошее сочетание с любыми видами наружной или внутренней отделки.

- Устойчивость при любом ландшафте.

- Эффективная защита от внешних раздражителей механического, атмосферного и климатического характера.

К минусам можно отнести:

- Необходимость в дополнительной защите (наружной).

- Необходимость в дополнительном крепежном закреплении (анкеровке).

Газобетоны легкие, прочные, плотные, теплоизолирующие, пожаробезопасные, морозостойкие материалы, поэтому преимуществ возведения фронтона именно из них намного выше, чем из других материалов.

Материалы, инструменты, оборудование

Чтобы производство газобетонного блока было проведено качественно, необходимо подготовить строительные материалы для создания качественной смеси, инструменты и оборудование. Независимо от того, как будет проходить процесс создания промышленного продукта – на промышленной ленте или в домашних условиях, общие технологические требования к составу являются одинаковыми для любого типа производства газобетонов, в соответствии с нормативными правилами:

- ГОСТ 21520-89;

- ГОСТ 25485-89;

- СН 277-80.

Смесь бетона с газообразователями и пластификаторами делают из таких материалов

- цемент М400, М500;

- чистая проточная вода;

- кварцевый песок;

- негашеная известь;

- алюминиевая сода (порошок, паста);

- каустическая сода;

- гипсовые добавки;

- керамзит;

- сульфат натрия.

Для ручного изготовления изделий в подсобном помещении понадобятся следующие инструменты:

- емкость для раствора;

- строительный миксер;

- лопата;

- кельма;

- ручной трамбовщик;

- сборная форма.

Преимущества таких перегородок

Газобетонные блоки для перегородок имеют ряд преимуществ перед другими материалами, в том числе кирпичом:

- повышенные теплосберегающие качества за счет ячеистой структуры;

- небольшой вес;

- хорошую шумоизоляцию;

- пожаробезопасность;

- ровную поверхность;

- простоту в обработке;

- тонкость швов кладки.

Проанализируем основные достоинства материала подробнее.

Пожаробезопасность

Огнестойкость газобетонных блоков высока – они не горят и способны выдержать температуру до 700°C. По степени пожаробезопасности газобетон превосходит большинство перегородочных материалов, включая простой бетон. Это связано с его исключительно минеральным составом. При возгорании перегородка толщиной в 20 см способна полностью задержать распространение пламени.

Прочность

Этот показатель в плане возможности выдерживать нагрузки от навесных полок и шкафов у газобетонной перегородки достаточно высокий. Каждый крепежный элемент «осилит» вес до 25 кг. Сама же стенка в среднем выдерживает не менее 100 кг нагрузки.

Класс прочности обозначен литерой B и последующим за ним коэффициентом. К примеру, маркировка B2,5 у газобетонных блоков марки D500 соответствует прочности на сжатие 2,5 МПа.

Шумоизоляция

Газобетон – отличный шумоизолятор, но способности к защите от звуков извне изменяются в зависимости от плотности блоков, толщины перегородки и технологических нюансов. К примеру, при строительстве стены толщиной 12 см из газобетонного блока марки D500 коэффициент звукоизоляции газобетона будет 36 дБ, а при толщине конструкции 36 см – 48 дБ, что соответствует нормам. Соответствующие показатели для блоков марки D600 – 38 и 50 дБ.

Хорошей звукоизоляции конструкций из газобетона достигают, монтируя десятисантиметровые блоки в два слоя с изолятором между ними.

Толщина стенки в этом случае будет невелика – чуть больше 20 см, что сохранить полезную квадратуру помещения и защитит от внешних звуков

Это особенно важно, если перегородкой ограждают спальное место или уголок для ребенка

Приготовление раствора

Цементно-песчаный раствор должен иметь максимально однородную консистенцию, поэтому для его приготовления целесообразно применять бетономешалку, в которую нужно залить ведро воды, засыпать ведро цемента М500 и добавить три ведра просеянного песка.

Ручной замес раствора также допустим.

В процессе замешивания требуется небольшими порциями добавлять воду, что позволит довести смесь до необходимой консистенции. В раствор рекомендуется добавить водоудерживающую добавку для предотвращения быстрого впитывания влаги в газобетон.

Важно!

Цементные растворы, приготовленные под газобетонную кладку, должны быть использованы в течение пары часов с момента замешивания.

Кладка газоблока: первые ряды

Первый ряд кладки — ответственное мероприятие, так как задает точность и качество всей стены. Перед укладкой его необходимо провести работы по гидроизоляции стены. На поверхность фундамента накладывается 1-2 слоя гидроизоляционного материала — рубероида или полиэтиленовой пленки. Поверх гидроизоляции накладывается слой цементного раствора и тщательно выравнивается по горизонтали с помощью уровня.

Схема укладки блоков газобетонной перемычки.

В связи с тем что кладка газобетона в начальных рядах должна быть произведена с повышенной точностью, рекомендуется использовать маяки в виде угловой рейки с делениями, расстояние между которыми равно сумме высоты блока и размера шва. Рейка закрепляется строго вертикально, а ее стороны плотно притягиваются к поверхности двух смежных стен, составляющих угол дома. Между маячными рейками вдоль стены натягивается шнур, который ограничивает расположение ряда блоков.

Первый ряд начинает укладываться с угла стены, который расположен выше других. Начальный элемент ложится внутри угловой рейки вплотную к ее стенкам. Цементный раствор намазывается на фундамент и низ газоблока мастерком. Правильность расположения ряда по горизонтали контролируется уровнем. Если требуется уплотнение блока (с целью выравнивания ряда), то используется киянка с резиновой прокладкой. При установке второго и следующих элементов раствор намазывается и на их торец, контактирующий с предыдущим блоком. Так монтаж газобетонных блоков первого ряда производится по всему периметру постройки. Все неровности ряда снимаются рубанком для газоблоков.

Используемые инструменты

Прежде всего, требуется подготовить специальные инструменты для кладки газобетона. Так, потребуется наличие:

- Каретки, оснащенной дозатором, необходимой для равномерного нанесения раствора между блоками;

- Киянки в виде резинового молотка, позволяющего подбивать установленные изделия;

- Пилы, которая потребуется для распила блоков, чтобы подогнать их под требуемый размер;

- Шлифовальной доски для устранения присутствующих дефектов на поверхности;

- Уголка, которым будут крепиться уложенные элементы;

- Рубанка, также применяемого с целью выравнивания поверхности изделий;

- Штробореза для создания пазов в блоках;

- Шнура, который используется в качестве ориентира, а также уровня.

Дополнительно требуется подготовить емкость, где будет замешиваться раствор для кладки.

Это интересно: Укладка фундаментных блоков

Пропорции ингредиентов

Правильное составление пропорция кладочной смеси — очень ответственный этап, от чего напрямую будет зависеть надежность всей конструкции дома. Тип кладочного раствора и его состав зависит от марки блоков и назначения стен и указывается в проектной документации.

Чаще всего застройщики применяют соотношение цемента и песка три к одному. Оно может изменяться для разных видов стен:

- наружные стены: 3/1;

- перегородки в помещении: 4/1.

Как приготовить?

Для возведения газоблочных стен объем раствора потребуется приличный, поэтому его получают механическим путем с использованием бетономешалки либо строймиксера. При ручном приготовлении ЦПР, смесь не промешивается полностью, а химреакция в ней не протекает до нужного результат, в связи с чем швы образуются рыхлые и непрочные.

Технология замеса ЦПР:

- После того как застройщик определится с нужным объемом он вначале добавляет в работающий смеситель воду в необходимом объёме, 1 ч принимается равной — 10 л.

- Добавляют 1 ч – десятилитровое ведро цемента и перемешивают.

- Песок добавляют по 1 ведру, по чуть-чуть. Убеждаются, что он полностью размешан, а состав стал однородным. В противном случае смесь станет неприменимой для укладки.

- Вымешивают раствор 5 мин до приобретения пастообразной густоты.

При подобной технологии, цементный раствор пропитывается воздушными микропузырьками, не дающими ему осаживаться. Помимо этого, данные пузыри функционируют как микроскопичные сферы, прекрасно распределяющие нагрузки.

Цементный раствор, используемый для газобетона, обязан быть применен в период до 2.5 часов с момента приготовления. Вложенные блоки не будут впитывать воду из кладочного раствора, в связи с чем их поверхность смачивают, особенно в случае возобновления монтажных работ после вынужденного перерыва.

Устройство опалубки и укладка арматуры

Устройство опалубки

Устройство опалубки

Из досок, фанеры или других деревянных материалов нужно собрать щиты. Соединять элементы между собой можно саморезами или гвоздями. Если вы живете в районах с суровым климатом, поднимайте опалубку на 40–50 см над уровнем грунта, чтобы стены под толщей снега не промерзали. А когда климат не так суров, цоколь можно делать и 30 см. Затем натяните леску по периметру так, чтобы она соответствовала уровню заливки бетона в фундамент.

Этот этап включает в себя не только устройство опалубки, но и проведение нужных коммуникаций. Ведь если не сделать это заранее, отверстия под канализацию или водопровод нужно будет делать в готовом фундаменте.

Чтобы усилить фундамент, в него нужно поместить арматурную сетку. Она будет помещена в опалубку. Чтобы сделать такой каркас, вам понадобится прутья арматуры Ø14 мм и стальная гибкая проволока. Прутья нужно связать в сетку проволокой. Изготавливая ячейки, придерживаться определенных размеров необязательно. В среднем это ячейки 20×20 см размером, равным размеру траншеи.

Теперь все готово к заливке бетона.

Плюсы и минусы газобетона, как кладочных блоков

Положительные характеристики газобетона позволяют эффективно использовать этот материал для строительства загородных домов и дач. Технология укладки газобетонных блоков достаточно проста, благодаря таким характеристикам материала:

- небольшой вес газобетонных блоков обеспечивает не только легкость транспортировки и выполнения погрузочно-разгрузочных работ, но и простоту кладки;

- газобетон легко поддается обработке;

- точные геометрические размеры повышают легкость исполнения, качество монтажных работ и высокую скорость их проведения;

- способность приобретать любую форму позволяет легко решать любые дизайнерские проекты.

Проект дома из газобетонного блока Источник firreplace.ru Также при возведении стен из газоблоков надо учитывать следующие недостатки:

- хрупкость материала и низкая устойчивость к механическим воздействиям требует соблюдения защитных мер при транспортировке, хранении и выполнении монтажных работ;

- любые естественные движения грунта, усадка материала, погрешности при возведении фундамента вызывают образование многочисленных трещин на поверхности стен;

- высокие показатели гигроскопичности материала, из-за чего незавершенные конструкции плохо переносят зиму и требуют консервации объекта;

при возведении стен приходится делать армирование;

Облицовка стен из газоблока кирпичом может проводиться параллельно строительству Источник blokerstroy.ru Дом из газобетона имеет довольно внушительный ряд недостатков. Однако большинство из них можно полностью исключить или значительно снизить их влияние если будет точно соблюдаться технология строительства дома из газобетонных блоков, начиная с возведения фундамента и заканчивая внутренней отделкой. Привлечение опытных мастеров, имеющих многолетнюю практику работы с этим материалом, обеспечит качественное исполнение и надежность постройки.

Выбор материала для кладки

Кладка газобетона — это рядовая укладка строительных блоков в виде правильного параллелепипеда. Такие элементы изготавливаются из ячеистого бетона, в котором равномерно распределены поры размером 1-3 мм. Наибольшее распространение получили бетоны на основе цементно-песочных и цементно-известково-песочных смесей. Основное отличие этого материала от других кладочных материалов заключается в пористой структуре, которая получена путем химической реакции с выделением газа или из пенообразной массы после затвердения в специальных условиях.

Инструменты для укладки газоблоков.

Различаются автоклавные (затвердение при повышенных температурах и давлении) и неавтоклавные (затвердение в естественных условиях) газобетоны, которые несколько отличаются по свойствам друг от друга.

В общем, состав газобетона — это цемент, известь, песок, алюминиевая пудра, вода и добавки для придания дополнительных свойств. В структуре материала имеют место многочисленные газонаполненные поры, имеющие иногда неровности из-за выхода газа, причем поры могут выходить на поверхность. Неавтоклавный газобетон (пенобетон) не содержит алюминиевой составляющей, а в структуре преобладают закрытые воздушные поры круглой формы. Газобетонные блоки имеют достаточно гладкую поверхность и правильную форму со стабильными размерами.

Газобетон имеет большую концентрацию пор, равномерно расположенных по его объему. Это гарантирует важнейшее свойство — низкую плотность, т.е. небольшой вес. В зависимости от содержания включений плотность обеспечивается в широких пределах (от 250 до 1300 кг/м³), но чаще всего для кладки используются блоки плотностью 400-700 кг/м³.

Таблица технических характеристик газобетона.

Пористая структура приводит к взаимной зависимости важнейших параметров: уменьшение плотности (увеличение пористости) ведет к повышению теплоизоляционных свойств, но к снижению прочности. С учетом этого газобетон имеет классификацию по плотности: теплоизоляционный (до 500 кг/м³), конструкционно-теплоизоляционный (500-900 кг/м³) и конструкционный (свыше 1000 кг/м³) материал. Исходя из такого разделения, производится выбор конкретной его марки.

Пористый бетон разрезается на блоки стандартных размеров; наиболее распространены блоки размером 625х250 мм толщиной от 5 до 50 см. Они имеют четкие линии, определяющие форму, ребра и углы. Это свойство с учетом ровной поверхности обеспечивает качество кладки.

Стандартом нормируется толщина газобетонных кладок стен: фасадные стены для несущих конструкций — 37-40 см; стены внутри помещения — 25 см; легкие перегородки — 10 см.

Клей для кладки газобетона

Основные компоненты клея (специальные клеевые смеси или

тонкослойные мастики): цемент, песок мелкой фракции, полимерные связующие,

модифицирующие добавки, наличие которых позволяет раствору не застывать при

температуре -10°С.

Инструмент для нанесения клея на газобетонные блоки

На рынке появился новый инструмент, упрощающий нанесение

клеящего раствора (контролируемая толщина клеевого слоя при укладке газобетона)

– специальный контейнер, кельма-ковш или каретка для газобетона. Это разные

названия одного и того же приспособления.

Каретка для газобетонаНанесение клея с помощью каретки (кельмы)

Благодаря этим устройствам, кладка газобетонных блоков

выполняется быстрее и с минимальным расходом клея, а стоимость работ снижается.

Преимущества клея для газоблоков:

пластичность материала и мелкофракционный наполнитель (не

более 0,63 мм) позволяет достичь толщины шва в 2-3 мм. Т.е. расход снижается

как минимум в 4 раза, а толщина шва уменьшается, что сокращает общую площадь

стыков и, как следствие, исключает рост теплопотерь через швы;

на мешок сухой клеевой смеси (25 кг) требуется всего 5,5

литров воды. Это означает, что влажность газобетона существенно не повысится;

состав клеевого раствора всегда одинаковый, что позволяет

обеспечить одинаковые показатели склеивания;

в состав смеси входят добавки (противоморозные), придающие

ему морозоустойчивость и влагостойкость;

клей может использоваться в качестве шпатлевки. Это

исключает появление остатков;

количество клея из готовой смеси проще замесить столько, сколько нужно

для работы;

наличие специальных зимних клеев для газобетона позволяет

выполнять работы в холодное время года;

клей способен затвердеть без усадки.

Единственный условный минус клея – время схватывания. Клей

застывает около 10 мин. На первом этапе это может создать определенные

сложности для новичков.

Как правильно использовать клей для газобетона

хранить в тепле (не ниже +5°С);

замешивать теплой водой (до +60°С);

газобетон не должен быть покрытым снегом (в этом случае

увеличивается его влажность, а значит, уменьшаются свойства клея);

клеевые шпатели или каретки следует держать в теплой воде;

использовать емкости только для клея, в противном случае

возможно появление более крупных примесей. На свойствах клея это существенно не

скажется, а вот на толщине слоя – обязательно (как следствие, перерасход

клея).

Эти рекомендации не указаны на упаковке клея, а получены из

практического опыта.

В качестве основного аргумента, приверженцы классического

рецепта цементного раствора называют высокую стоимость клея. Правильно и

объективно, клеевая смесь дороже. Но если учитывать, расход клея для газобетона

на м3, то получается, что мешка клеевой смеси хватает на кладку 1 м.куб газобетона, а

«домашнего» раствора только на треть, то перерасход средств очевиден.

Соединение блоков с железобетоном

Соединение стен из газобетона с элементами железобетонного каркаса принципиально не отличается от соединения газобетонной перегородки и несущей стены. В случае использования газобетонных блоков как заполнения железобетонного каркаса места примыкания блоков к железобетону заполняются цементно-песчаным раствором.

С железобетонной колонной или перпендикулярной стеной газобетонная кладка соединяется при помощи металлических связей, устанавливаемых через каждые 2-3 слоя блоков. Одна часть связи закладывается в шов кладки и крепится специальными гвоздями, вторая часть крепится к боковой поверхности столба или стены.

Места примыкания блоков к перекрытиям или балкам каркасной конструкции заполняются монтажной пеной.

На какой раствор следует класть?

Для газоблоков часто используют специальный клей на основе цемента, песка и добавок. Он продается в бумажных мешках по 25 кг и имеет хорошие эксплуатационные свойства.

Клей подойдет лишь в том случае, если под первым рядом кладки будет идеальное основание и не будет вероятности возникновения мостиков холода.

Кроме того, клей используют тогда, когда толщина слоя небольшая – до 5 мм. Вряд ли получится идеально ровно залить фундамент, чтоб не пришлось выравнивать первый ряд.

Чтобы положить газоблоки на первом ряду лучше использовать специальный раствор. Он позволяет хорошо скрыть перепады высоты, так как из него можно сделать толстый слой. Скорее всего, понадобиться проводить выравнивание поверхности под кладку, а это можно сделать как раз с помощью цементно-песчаного раствора.

Раствор важно приготовить правильно: он должен иметь соответствующую консистенцию, а также скрывать неровности залитого фундамента. Важно соблюсти пропорции смешивания раствора, а также правильно распределить смесь по кладке

Можно применять как готовые цементно-песчаные смеси, так и покупные, произведенные на заводе.

Как правильно приготовить?

Для начала нужно запомнить, что пропорции цемента к песку всегда составляют 1:3. Это соотношение поможет приготовить такой раствор, который без проблем схватится между блоками газобетона и фундаментом, несмотря на то, какой он будет.

Для приготовления понадобятся компоненты:

- цемент М500 – 1 часть;

- просеянный песок – 3 части;

- вода.

В пропорциях не указана вода, так как ее добавляют постепенно по мере приготовления раствора до нужной консистенции. Цемент лучше брать марки М500 – он выступает здесь вяжущим веществом, он водостойкий, морозостойкий и прочный. Изготавливается на основе гипса, шлаков и пластификаторов, в зависимости от того, что хочется получить на выходе.

Песок берут только просеянный – такой можно самостоятельно приобрести на заводе или купить обычный речной и просеять его через сито, что займет массу времени. Воду лучше использовать водопроводную, не горячую.

Для приготовления можно использовать бетономешалку, так как ручной замес будет слишком трудоемким процессом. Но, если все же было решено замешивать вручную, то берут корыто или ведро и дрель с насадкой «миксер». В ведро или бетономешалку засыпают сухую смесь, затем вливают немного воды и начинают перемешивать.

Постепенно добавляют еще воды до получения нужной консистенции. Раствору дают немного постоять, еще раз перемешивают мастерком и приступают к работе. Раствор должен быть использован в течение нескольких часов после замешивания, поэтому готовить сразу много массы не стоит.

Подготовка раствора

Общие правила по приготовлению клеевого раствора:

- В подготовленную емкость всыпать сухие ингредиенты;

- Постепенно влить очищенную воду, тщательно перемешивая массу строительным миксером или дрелью со специальной насадкой;

- Довести раствор до однородности и оставить отдохнуть на 5 – 10 минут, за это время клей приобретет необходимые свойства;

- Повторно перемешать – раствор готов к использованию.

Некоторые специалисты практикуют установку газосиликатных блоков на монтажную пену, но этот метод еще не до конца проверен.