Толщина перегородок из газобетона

Для возведения перегородок внутри помещений выпускаются специальные газосиликатные блоки, имеющие меньшую толщину. Стандартная толщина перегородочных блоков 100-150 мм. Можно найти нестандарт в 75 мм и 175 мм. Ширина и высота при этом остаются стандартными:

- ширина 600 мм и 625 мм;

- высота 200 мм, 250 мм, 300 мм.

Марка газобетонных блоков должна быть не ниже D 400. Это минимальная плотность, которую можно использовать для возведения перегородок высотой до 3 метров. Оптимальная — D500. Можно брать и более плотные — марки D 600, но их стоимость будет выше, зато они имеют лучшую несущую способность: можно будет навешивать на стену предметы при помощи специальных анкеров.

Без опыта марку газобетона определить практически невозможно. Можно «на глаз» увидеть разницу между теплоизоляционными блоками плотность. D300 и стеновыми D600, а вот между 500 и 600 уловить сложно.

Чем меньше плотность, тем крупнее «пузыри»

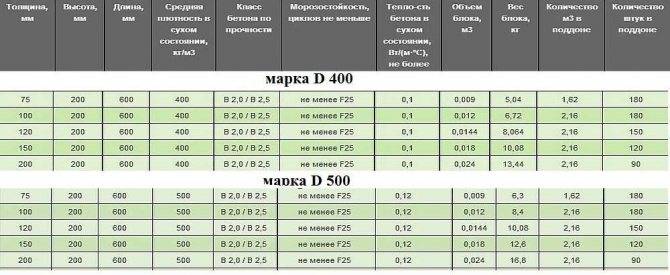

Единственный доступный способ контроля — взвешивание. Данные по размерам, объему и массе перегородочных блоков из газобетона приведены в таблице.

Параметры блоков из газобетона для перегородок

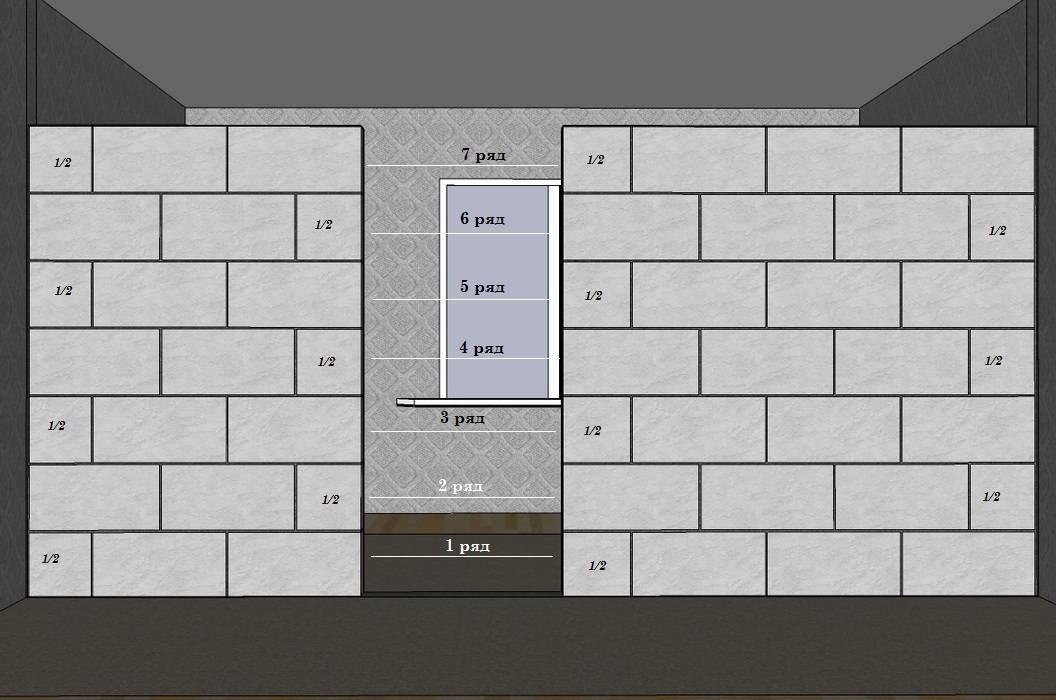

Толщину газобетонных перегородок подбирают по нескольким факторам. Первый — несущая это стена или нет. Если стена несущая, по-хорошему, требуется расчет несущей способности. В реале же их делают той же ширины, что и наружные несущие стены. В основном — из стеновых блоков 200 мм ширины с армированием через 3-4 ряда, как у наружных стен. Если перегородка не несущая, используют второй параметр: высоту.

- При высоте до 3 метров используют блоки 100 мм шириной;

- от 3 м до 5 м — толщина блока уже берется 200 мм.

Точнее выбрать толщину блока можно по таблице. В ней учитываются такие факторы, как наличие сопряжения с верхним перекрытием и длинна перегородки.

Выбор толщины перегородки из газобетонных блоков

Технология возведения стен

Установка газоблока

Установка газоблока

Технология кладки газобетона несколько отличается от того, как производится укладка традиционных стеновых материалов.

Технология кладки стен состоит из нескольких этапов:

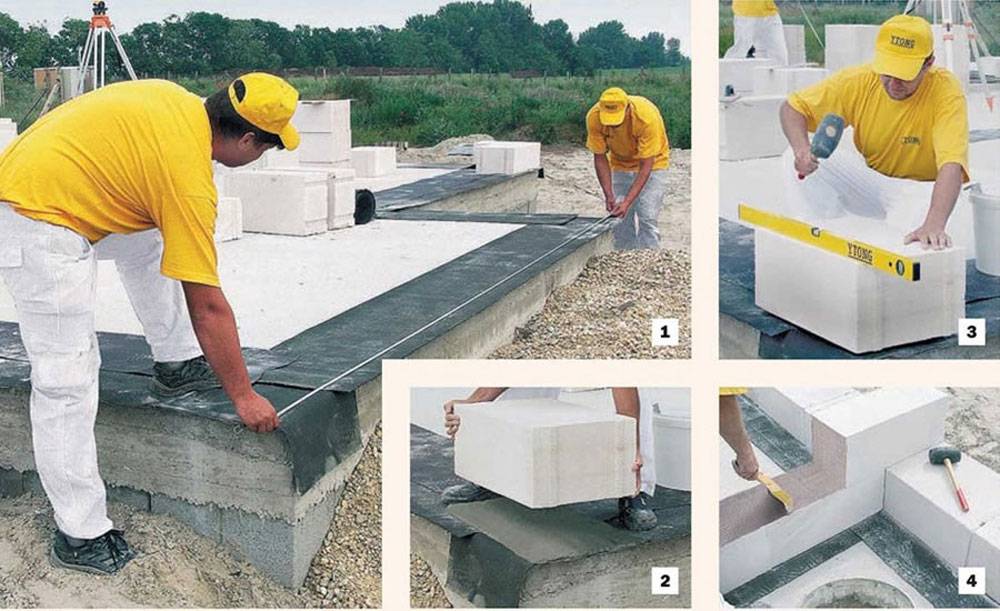

очень важно при кладке стен то, насколько будет качественно выложен первый ряд; ровность в горизонтальной и вертикальной плоскостях первого ряда кладки задаёт дальнейшую укладку следующих рядов кладки;

кладку первого ряда начинают с углов; для этого в них устанавливают вертикальные направляющие уголки; вдоль фундамента по углам натягивают шнур, по которому контролируют ровность стен; с каждым новым рядом кладки шнур передвигают вверх;

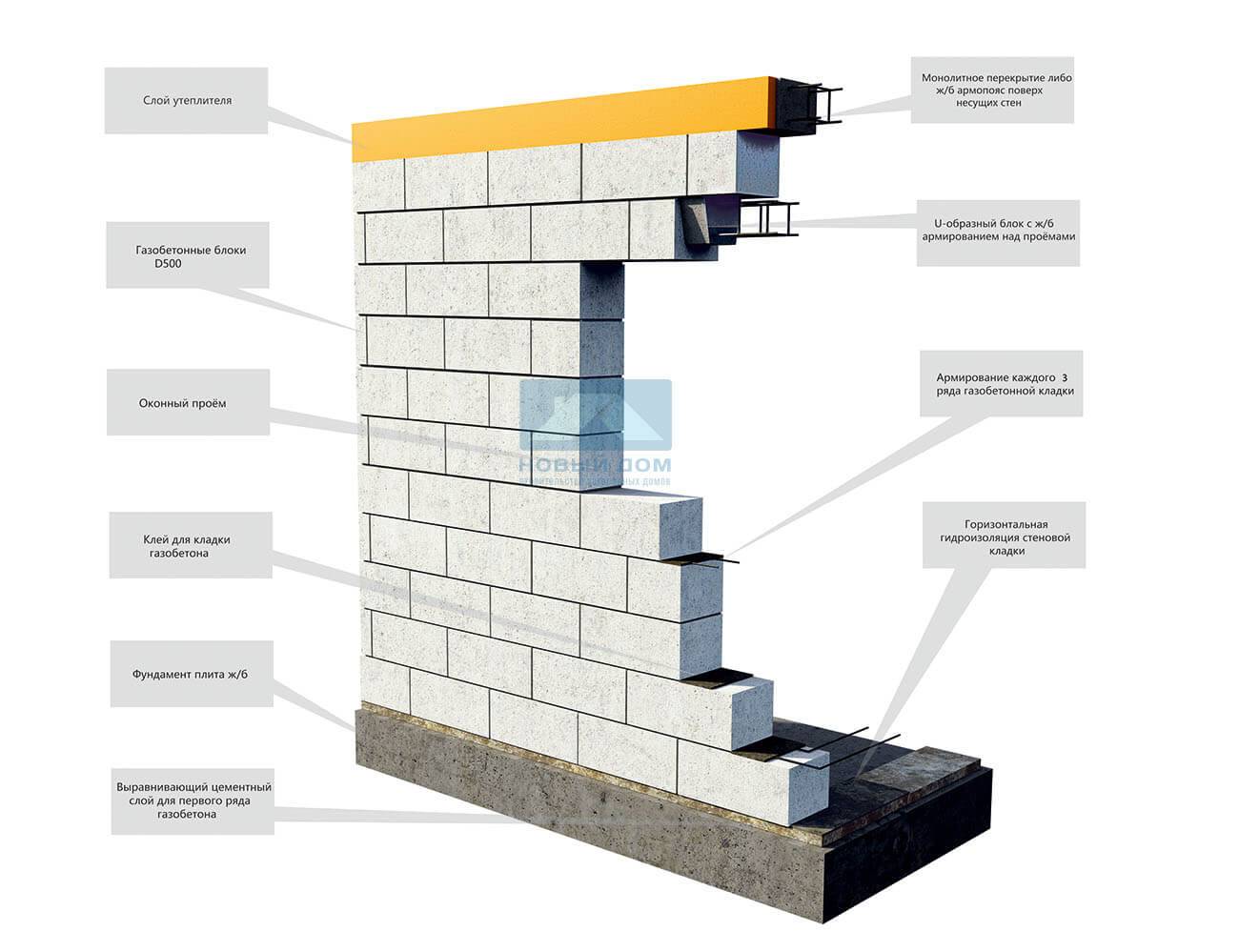

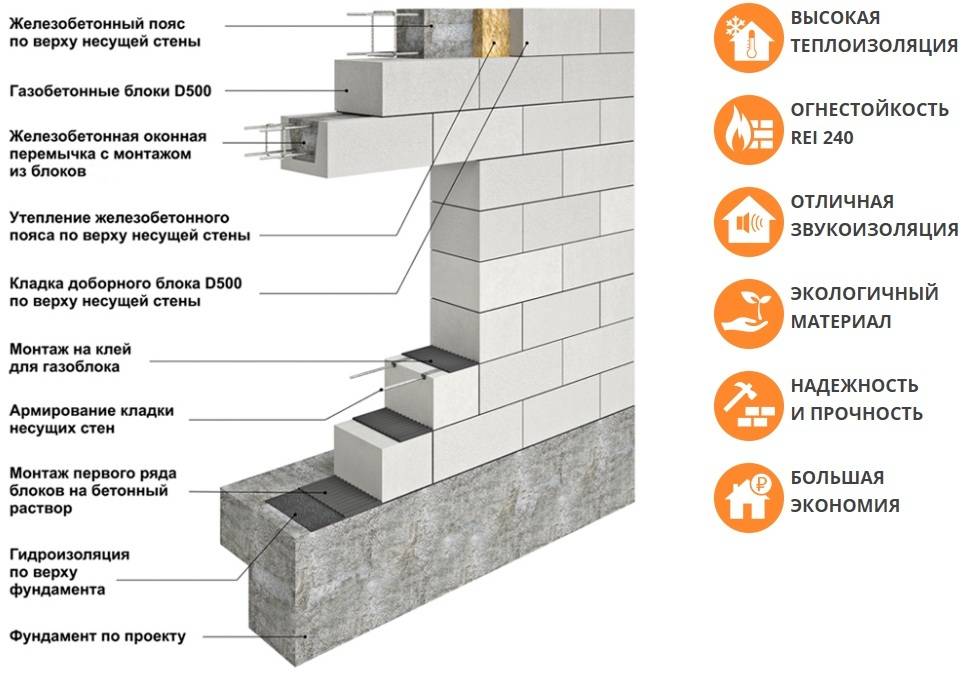

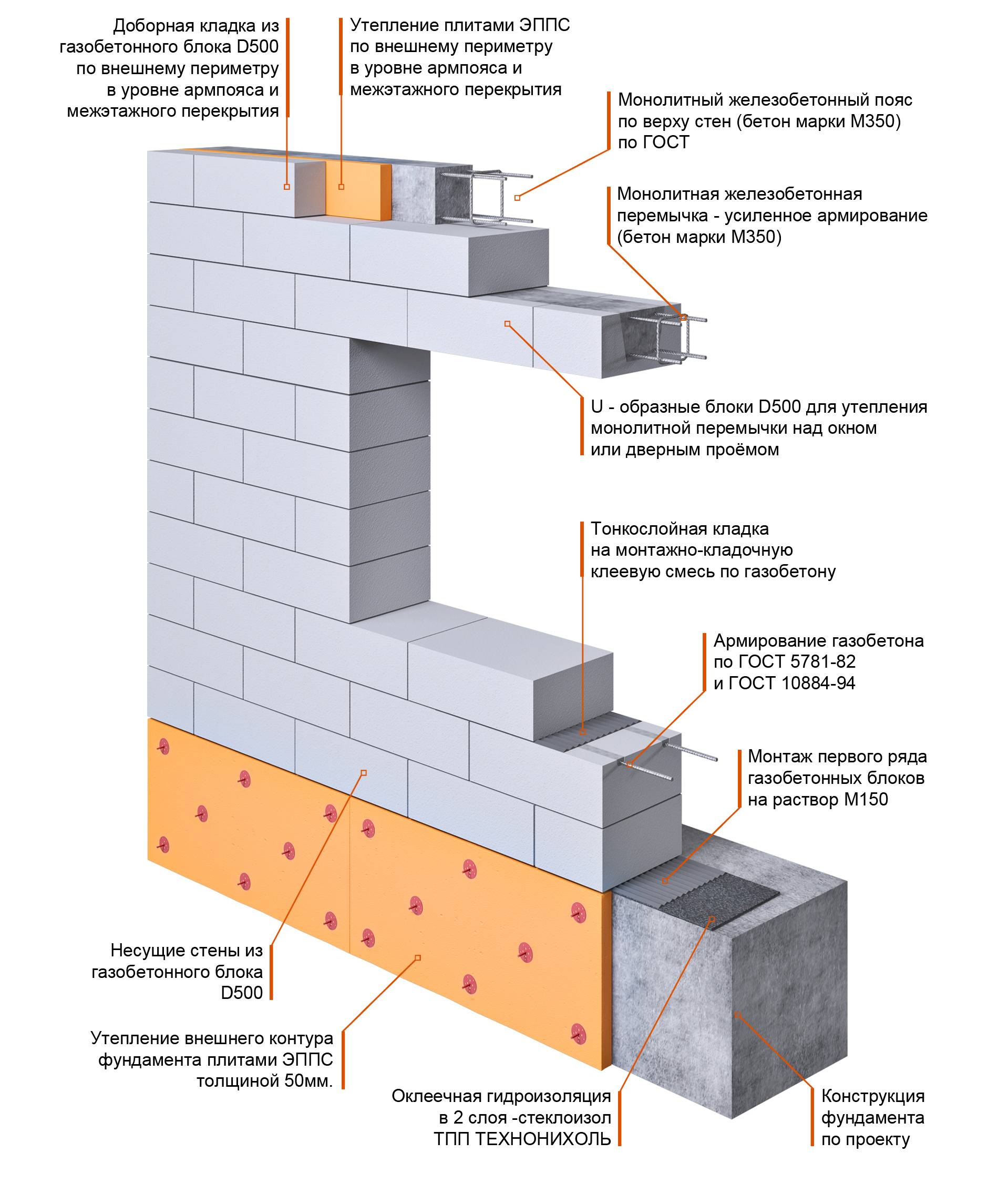

первый ряд блоков выкладывают обязательно на цементном растворе, который размещают на гидроизоляцию фундамента; толщина горизонтального шва достигает 25 – 30 мм; слой раствора тщательно выравнивают, проверяя ровность поверхности уровнем;

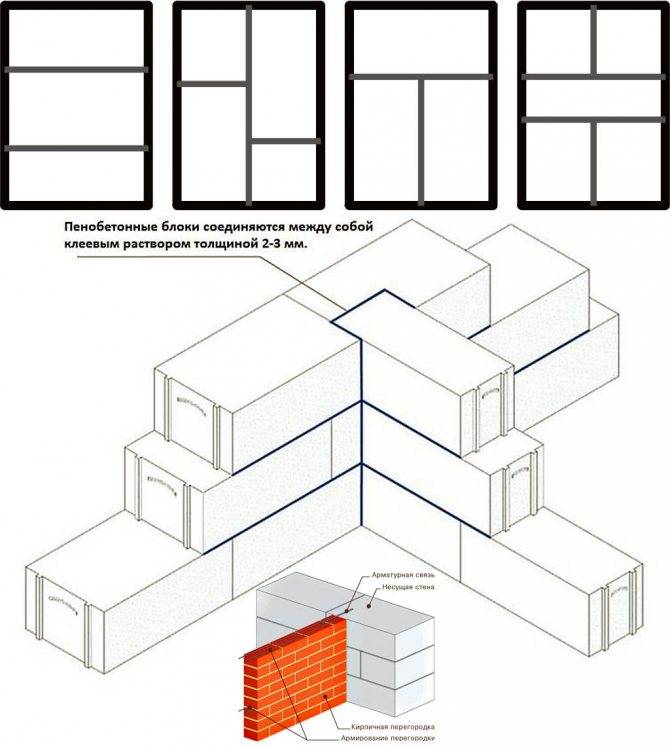

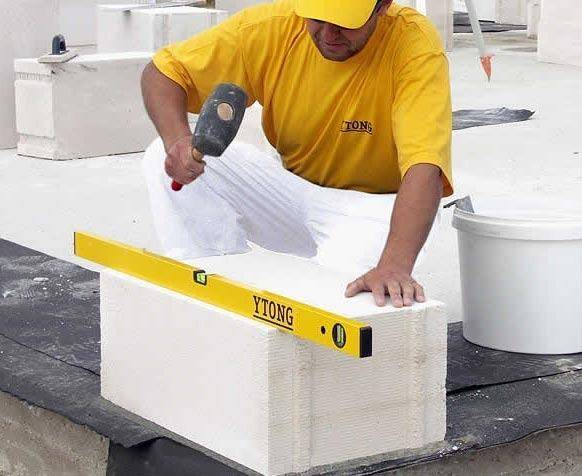

блок прибивают несильным постукиванием резинового молотка, при этом горизонтальность поверхности кладки контролируют уровнем; блоки между собой соединяют замком «шип – паз»;

оставшиеся зазоры в кладке заполняют обрезанными по размеру фрагментами; резку производят обычной пилой по дереву или специальной ножовкой; для этого в месте реза устанавливают контрольный угольник, который поможет сделать разрез идеально правильным;

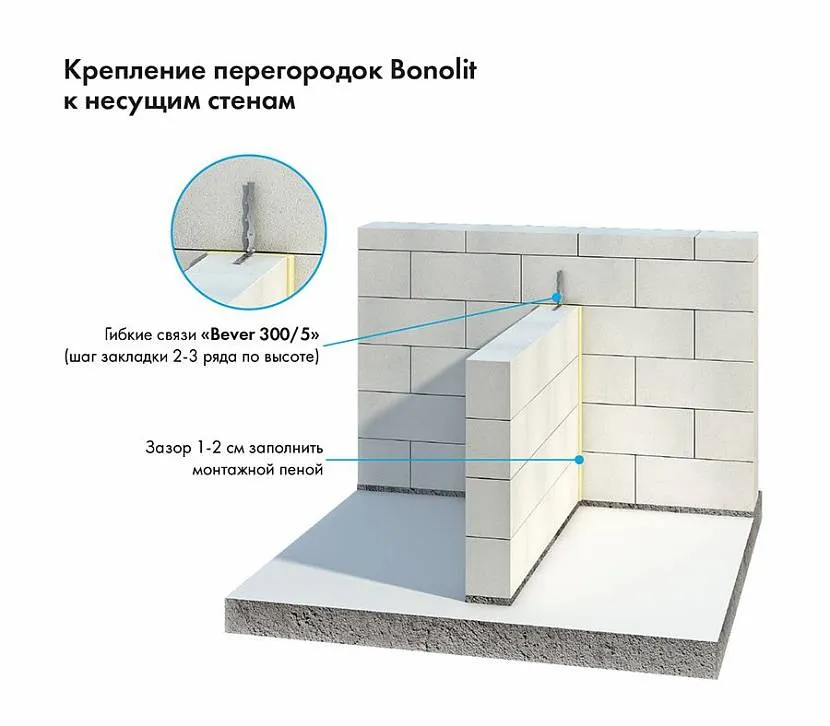

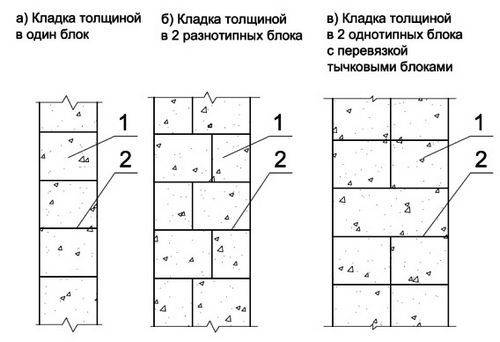

одновременно с кладкой внешних стен нужно возвести внутренние несущие ограждения; внутренняя стена перевязывается с внешней кладкой через ряд; во внешней стене вырезается часть ограждения по поперечному размеру блока внутренней кладки.

в вырез вставляют кирпич внутренней стены, обмазанный клеевым составом;

горизонтальная поверхность каждого ряда тщательно шлифуется специальным рубанком;

кладку производят при минимально допустимой температуре – 5С при отсутствии атмосферных осадков;

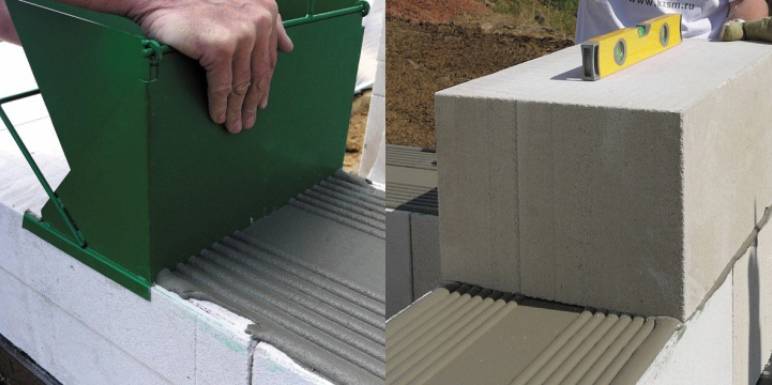

клей наносят с помощью специальной каретки, которой равномерно распределяют слой клеевой смеси по верхнему ряду кладки.

Способы кладки

Известно два главных метода, как класть газосиликатные блоки – на клей или на цементный раствор:

- Соединять газосиликаты клеем предпочтительнее, так как благодаря этому получается тонкий шов, который еще улучшает теплоизоляцию. Ширина шва не превышает 3 мм. Клей стоит больше цемента, но его использование полностью оправдывается маленьким расходом.

- При кладке газосиликатными блоками с цементом ширина просвета равняется примерно 9 мм, что существенно снижает плотность кладки стен, могут образовываться области с повышенным теплообменом – так называемые мостики холода. Впоследствии там формируется конденсат и грибки.

Цементный раствор рекомендуется использовать для кладки первого ряда газосиликатных блоков. Это позволит добиться хорошего сцепления между опорой и стеной, помогает сделать идеально ровными будущие стены из газосликатных блоков по горизонтали из-за более длительного время высыхания цемента в сравнении с клеем.

2 этап – Выбор и заливка фундамента

Устройство фундамента под дом из газобетонных блоков – обязательное условие, определяющее долговечность функционирования постройки. Несмотря на легкость ячеистого бетона, не стоит думать, что подойдет любой вид фундамента.

На выбор окажут влияние несколько факторов: регион проживания (определяет глубину промерзания грунта), состояние почвы, уровень залегания грунтовых вод, рельеф земельного участка под строительство, возможности владельца и т.п. Более подробный обзор типов фундамента для газобетона даст возможность принять взвешенное решение с учетом экономических и технических факторов.

Фундамент для дома из газобетонаВысота фундамента под дом из газобетона

Технология кладки стен из газосиликатных блоков

Ознакомившись с основными преимуществами материала, перейдем к рассмотрению процесса укладки блоков при возведении стен.

Нам понадобятся специальные инструменты, подробный обзор которых представлен в статье Инструмент для кладки газобетона. Видео обзор.

Между фундаментом и первым рядом необходимо выполнить гидроизоляцию с использованием полимерцементных растворов на основе сухих смесей или рулонных битумных материалов по верхней отметке основания. Первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора. В углах здания рекомендуется выставлять рейку с рисками, соответствующими высоте рядов кладки и натянуть шнур-причалку для монтажа очередного ряда.

Гидроизоляция и разметка

Гидроизоляция и разметка

Для изготовления клеевой смеси необходимо в ведро с отмеренным количеством воды, при постоянном перемешивании строительным миксером, постепенно добавлять сухую смесь. В ходе работы клей периодически перемешивают для поддержания однородной консистенции раствора. Первым закладывается блок в самом высоком углу здания, уровень которого определяется с помощь нивелира. Разница по высоте отдельных углов дома не должна превышать 30 мм.

Изготовление клеевой смеси

Изготовление клеевой смеси

Установка каждого блока контролируется по уровню и шнуру-причалке. Для корректировки и контроля качества используется уровень и резиновая киянка.

Контроль процесса укладки

Контроль процесса укладки

Длина стены чаще всего не бывает кратной длине блока, поэтому появляется необходимость дополнения ее резанными элементами. Доборы легко выпиливаются при помощи ручной пилы. Для обеспечения точности резания газобетона и соблюдения прямых углов применяется угольник. При кладке добора необходимо промазать клеевой смесью вертикальные швы. После нанесения клеевой смеси устанавливается подогнанный элемент.

Подрезка блоков

Подрезка блоков

Приготовленная клеевая смесь при помощи зубчатой каретки, подбираемой в зависимости от толщины материала, или шпателя наносится на поверхность 2-3 блоков, не оставляя свободных зон. Каретка дает равномерное распределение клея по поверхности (раствор не стекает по бокам). Кладка начинается с угла, с перевязкой блоков. На торцы наносится клеевая смесь. Блоки устанавливаются и выравниваются по месту с помощью резиновой киянки.

Нанесение клея на блоки

Нанесение клея на блоки

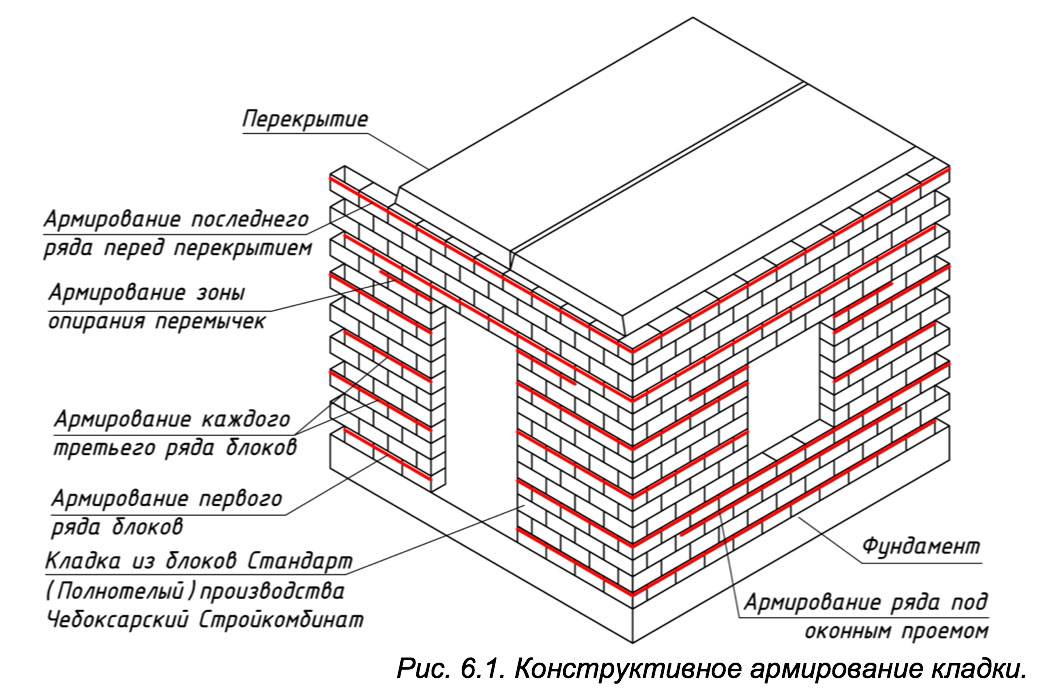

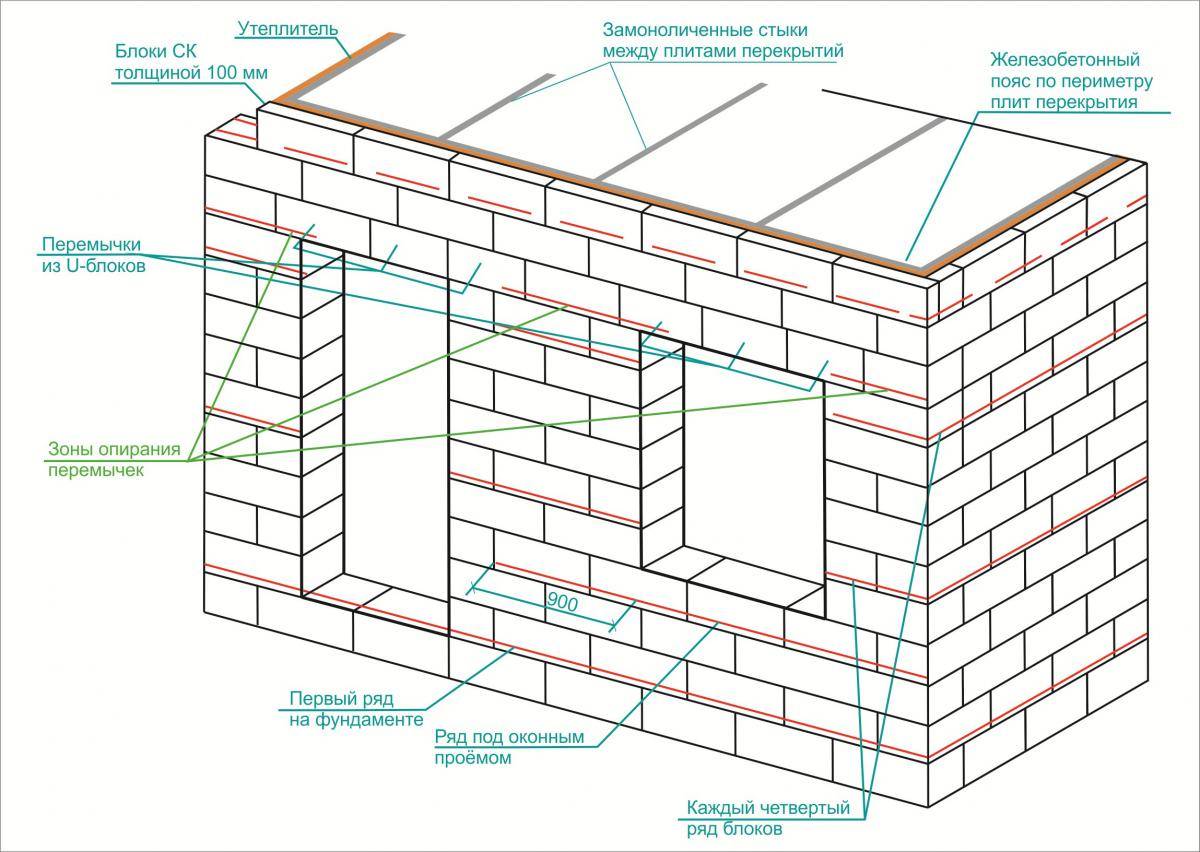

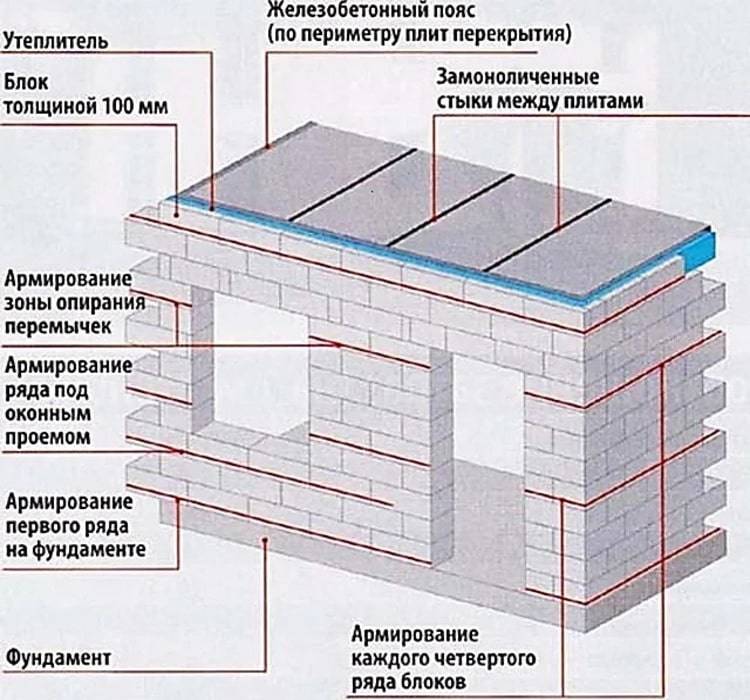

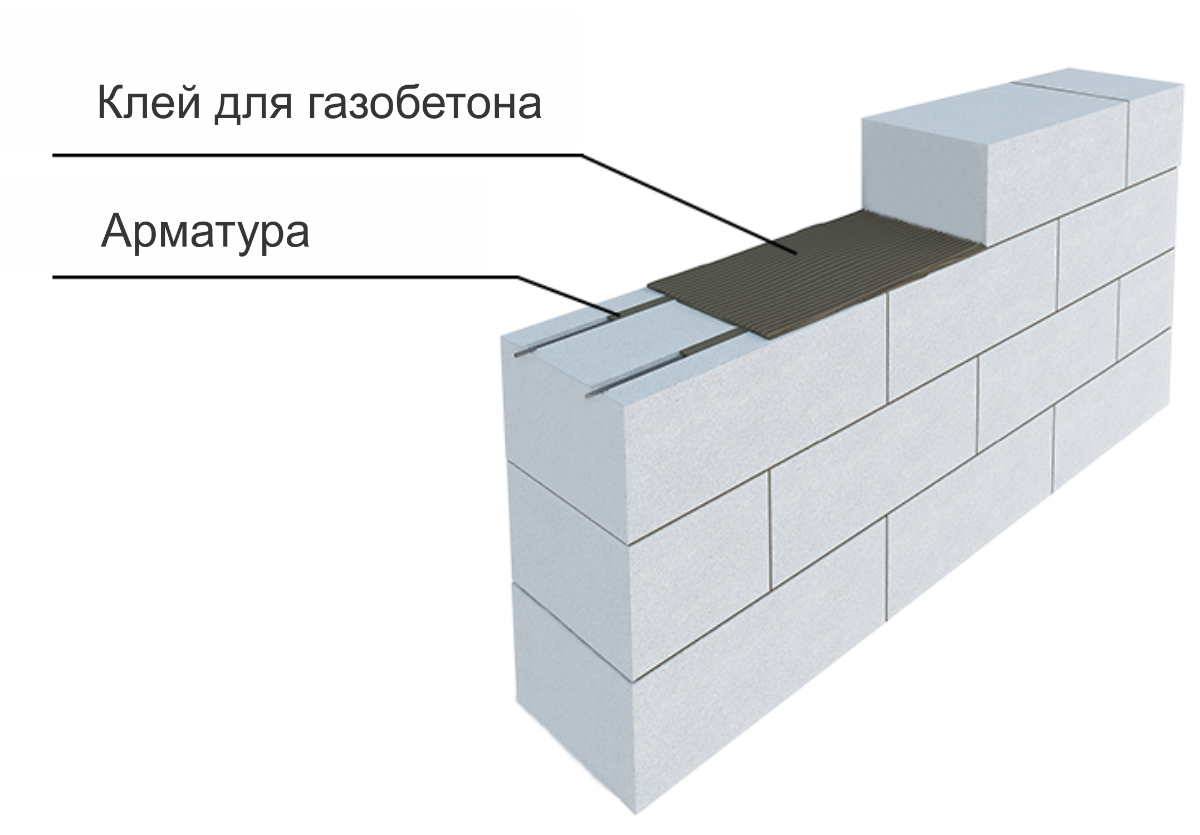

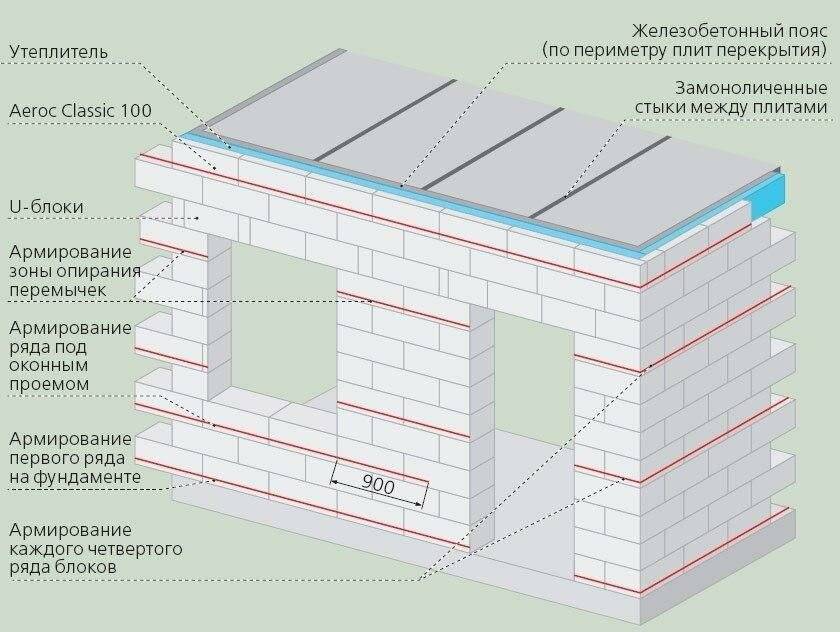

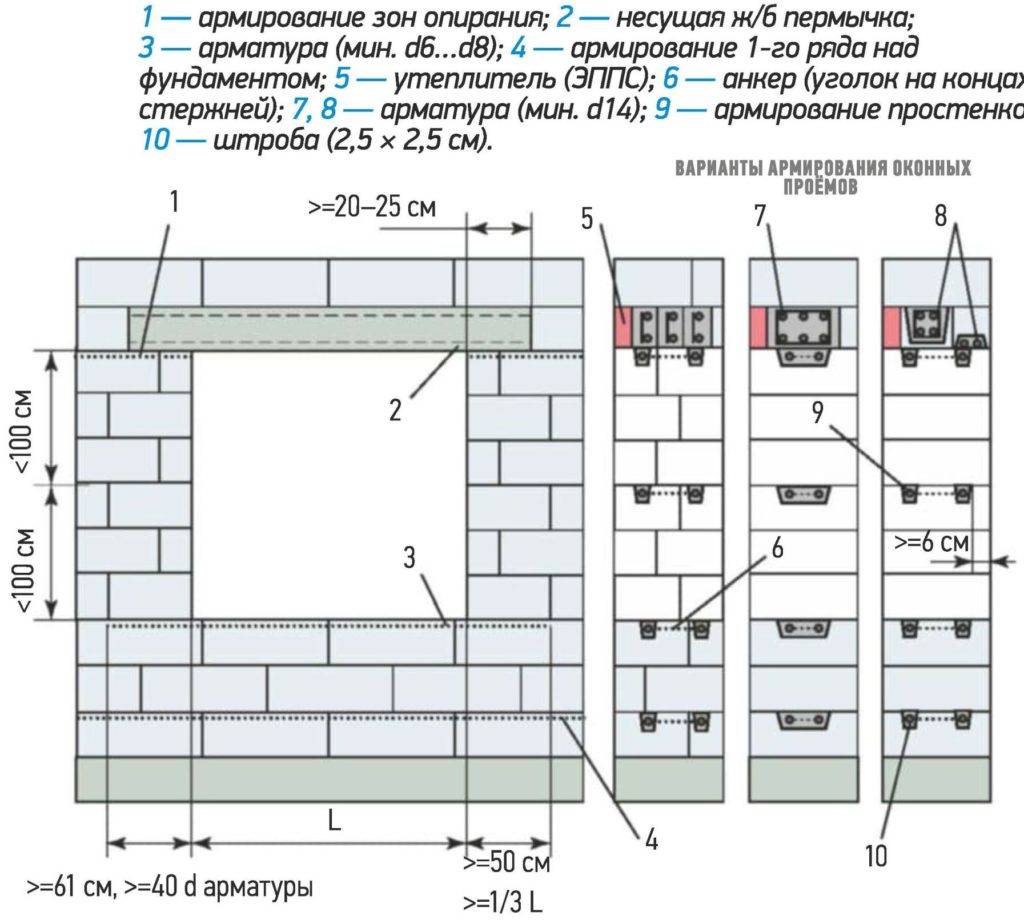

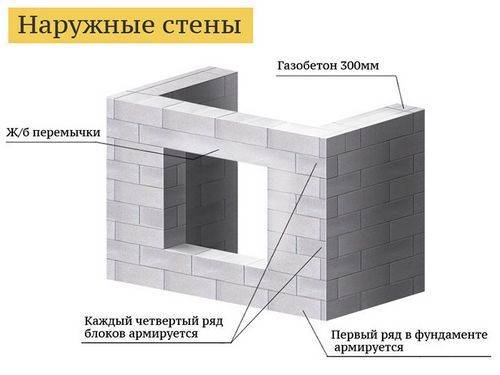

Первый и каждый 4-й ряд рекомендуется армировать. Для этого в средней части блоков прорезаются штрабы с помощью ручного или электрического штробореза. При монтаже стены из блоков с толщиной 400 мм. и более рекомендуется делать два параллельных ряда арматуры. Необходимо удалить пыль из штрабы, используя сметку или фен. Перед заполнением штрабы клеевой смесью и укладкой арматуры необходимо увлажнить его водой.

Подготовка штробы

Подготовка штробы

Подготовленную штрабу до половины глубины заполняется клеевым раствором. В штрабу вкладывается стальной стержень (арматура).

Армирование кладки

Армирование кладки

На углах стен штрабы делаются с закруглениями. Для армирования используют стальные прутки диаметром 8 мм, которые сгибают по месту, используя специальный инструмент или ручные приспособления. Прутки вдавливаются в штрабы. После погружения арматуры в клеевой раствор полностью заполняем штрабу раствором. Это защитит арматуру от коррозии. Излишки клеевой смеси удаляются мастерком.

Армирование углов

Армирование углов

Рассмотрев основную методику кладки из газоблоков, можно лишь добавить, что в качестве строительного материала для несущих стен лучше всего выбрать материал более высокой плотности – D600-D700. Внутренние перегородки при этом можно выполнить изделиями меньшей плотности – D400-D500.

Несколько слов об экономии

Сэкономить на растворе не получится. Входящие в его состав цемент, песок, вода плюс известь или пластификатор при необходимости отражаются на общей сумме затраченных средств. А если учесть еще и стоимость работ, то сумма вырастет как минимум в 2 раза.

Обычный цементный раствор не сильно будет отличаться и по плотности. Плотность клея — 1400, цементного раствора — 1700.

Шов при укладке на клей при отклонении пенобетонного блока по геометрии на 1 мм составляет 2-3 мм. Если использовать раствор, то швы будут 6-8 мм. Вот и считайте.

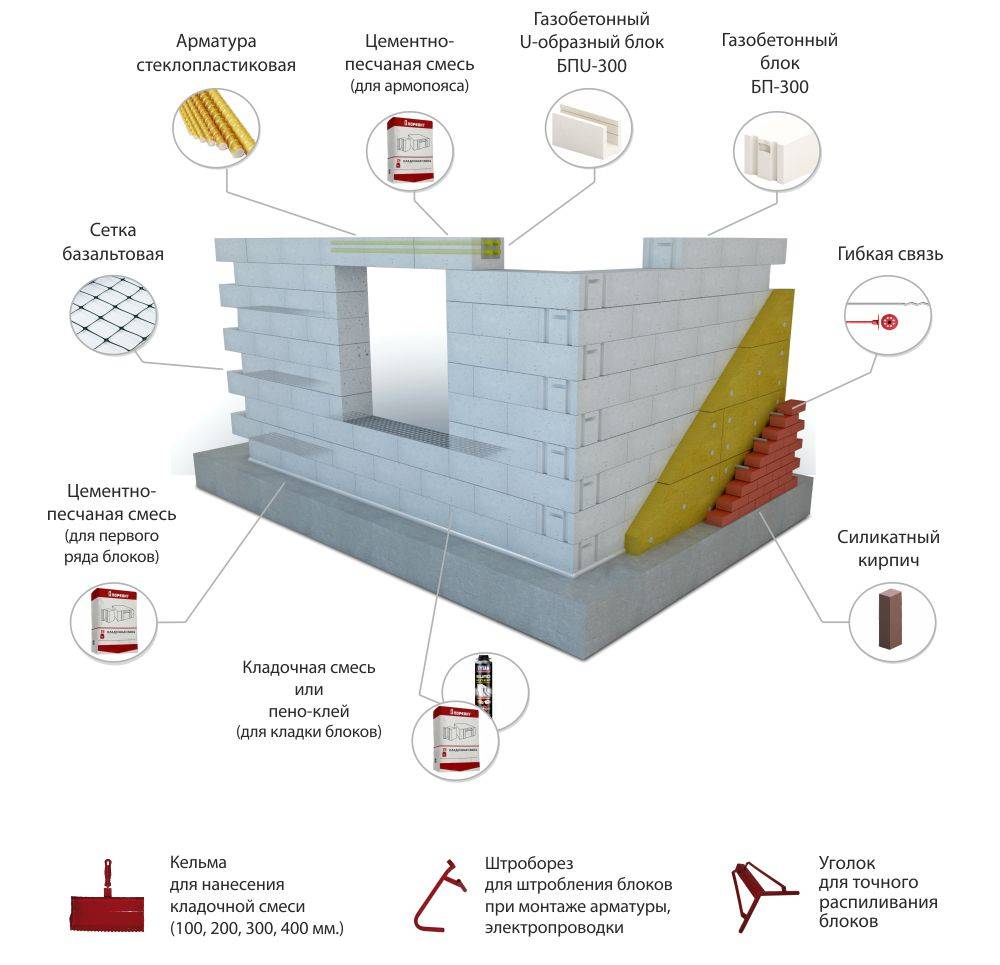

Необходимые материалы

Существует два типа строительных растворов, применяемых для крепления газобетонных блоков. Таковыми является цементная, а также клеевая смесь. При этом первый ряд всегда должен укладываться только на цементный раствор. Стоит рассмотреть каждый из видов отдельно.

Клеевой раствор

Для работы с таким материалом используются стандартные инструменты для работы с газобетоном. С целью приготовления смеси, с однородной текстурой, перемешивание рекомендуется проводится специальным низкооборотным оборудованием. В пропорциях получается, что на 5 кг сухого клея требуется брать 1 л воды. Для этого в емкость сначала наливается вода, а после постепенно засыпается клей, который сразу начинают взбивать. После этого раствор оставляется на 10 минут настояться и вновь перемешивается. Только теперь клеевая смесь считается готовой к использованию, а по своей консистенции она должна быть похожей густую сметану.

Цементно-песчаная смесь

Такие типы растворов также используются для укладки блоков. Главной их особенностью считается простота в изготовлении, а также надежность создаваемого ими крепления. В этом случае применяются аналогичные инструменты для кладки газобетонных блоков, что и при работе с клеевым раствором. Рецептура приготовления может различаться исходя из потребности в характеристиках. Так, для некоторых целей делают пластичные смеси путем дополнительного добавления глины, в результате чего раствор не крошится и более аккуратно укладывается. Несмотря на состав, такие варианты достаточно экономичны, что позволяет им конкурировать с клеевыми смесями.

Плотность газосиликатных блоков

Степень плотности ячеистого бетона обозначает вес единицы объёма материала. Плотность обозначают латинской литерой D. Маркировка бетона D 400 обозначает, что куб материала весит 400 кг.

D 400

Газосиликатные блоки марки D 400

Эта марка наиболее популярна. Пористость такого изделия обеспечивает высокие теплоизоляционные показатели. Марка D 400 характеризует бетон, как не очень прочный (хрупкий) материал. Укладка блоков такой плотности может осуществляться при строительстве 2-х этажных домов при условии устройства перекрытий на деревянных балках или монолитных дисковых участках.

D 500

Изделия марки D 500 используют при строительстве 3-х этажных домов. Большой вес объясняется меньшей пористостью, а значит, блоки обладают достаточной прочностью. Это качество позволяет применять железобетонные плиты перекрытий с минимальной толщиной.

D 600

Изделия этой марки очень прочные, что позволяет воздвигать стены, выдерживающие довольно высокую нагрузку. Учитывая морозостойкость материала и его прочность, из блоков воздвигают наружные несущие стены зданий.

Правила и технологии монтажа

Газосиликат – это материал, который несложно монтировать самостоятельно. На упаковках в дополнение к блокам обычно печатается инструкция приготовления клея. При возведении стен требуется соблюдать следующую последовательность и правила укладки:

После постройки фундамента можно переходить к подготовке к возведению стен. Для этого сначала на фундамент кладется гидроизоляция из рубероида. Затем поверхность выравнивается гребёнкой и сверху наносится слой цемента с песком. Горизонталь обязательно проверяют строительным уровнем.

Укладка первого ряда газосиликатных блоков – важный этап строительства. Именно от ее качества будет зависеть в будущем внешний вид здания и время его службы. После постановки очередного блока требуется проверка уровнем горизонтали и вертикали. При выявлении неровностей их следует поправить при помощи деревянной или резиновой киянки.

Если последний блок ряда выступает вперед – его нужно подогнать лобзиком, болгаркой или хотя бы ручной пилой. Поверхность, оставшаяся после среза, затирается и смазывается водостойким клеем.

Когда первый ряд закончен, то следующий начинают с вышележащего угла. При самостоятельном строительстве для контроля можно дополнительно поставить деревянные рейки или маячки, чтобы точнее соблюдать горизонталь.

Со второго слоя укладывать блоки можно на клей. Это особый сухой состав, который разводится водой. Он должен получиться по консистенции похожим на сметану. Сначала с основания жесткой щеткой убирается мусор, затем с помощью мастерка на него наносится клей и выравнивается шпателем с зубчиками.

Клей должен полностью заполнять и вертикальный, и несущий шов на стене. Его идеальная толщина 1 – 3 мм.

Если строительство проходит зимой при низкой температуре, то в клей дополнительно добавляются противоморозные составы ( Гермес, Стахефрост).

После кладки каждого ряда из блоков поверхность следует незамедлительно очистить от мусора, остатков клеевого состава и выровнять по уровню специальным рубанком для пористого бетона.

В соответствии с технологией каждый новый ряд газосиликатных блоков смещается по отношению к нижнему на 80 мм.

Возведение стен обязательно сопровождается армированием и устройством деформационных швов. Пояса арматуры устанавливаются на первом ряду, а потом – через каждые 3 ряда

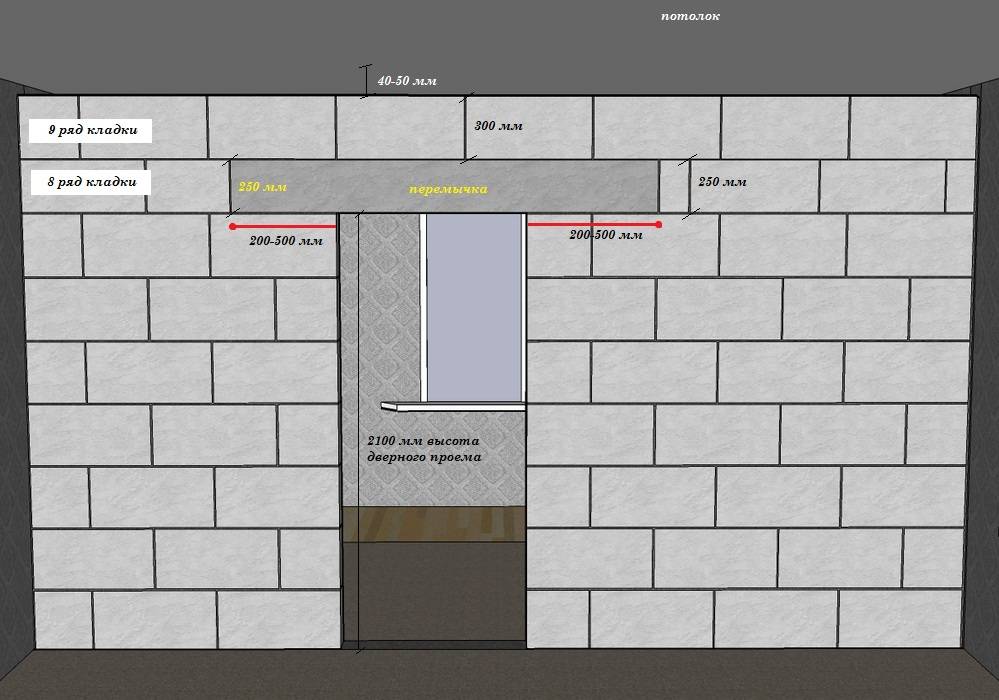

Особое внимание нужно уделять перемычкам. Участки в проемах армируются с обеих сторон.

Для формирования перекрытий построек из газосиликатных блоков применяются бетонные плиты с пустотами.

Деформационные швы создаются в местах, где отмечается перепад высоты и толщины, в местах, где блоки соединяются с другими материалами.

Изнутри деформационные швы обрабатываются герметиками, которые препятствуют поглощению пара, а также плотно заполняются утеплителем из минеральной ваты.

Процесс армирования

Первый ряд газосиликатных блоков, а потом каждый четвертый требуется дополнительно усиливать, то есть армировать. Этот процесс проводится в несколько этапов:

- При помощи штробореза во всем ряду проделываются широкие и глубокие борозды.

- Из борозд тщательно удаляется пыль.

- Отверстия смачиваются простой водой и наполовину заполняются клеем, затем туда укладываются прутья из металла по 8 см в диаметре.

- Сверху штроб заливается раствором.

- Излишки раствора удаляются мастерком.

Устанавливаем первый ряд

Перед кладкой первого ряда газосиликатных блоков необходимо провести подготовительные работы – проверить ровность готового фундамента, при необходимости исправить недочеты, очистить основание от пыли и грязи.

На поверхность фундамента укладывается два слоя гидроизоляции. В качестве нее используют:

- Рубероид;

- Битум;

- Современные полимерные составы.

Если гидроизоляция не будет установлена, блоки газосиликата будут поглощать влагу, стена со временем отсыреет и покроется плесенью.

На слой гидроизоляции ложится цементный раствор толщиной в 3 сантиметра и сетка армирующая. Арматура применяется для распределения нагрузки и усиления несущей способности стены.

Работы по становлению первого ряда начинаются с угла, блоки ложатся на раствор из цемента и песка. Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками — это шнур и колышки.

По углам и периметру будущего здания установить колышки, которые соединить между собой шнуром, и вести дальнейшую кладку по полученным направляющим.

Клеевой раствор наносится непосредственно перед укладкой блока, раствором так же смазывается торец изделия

Блоки плотно укладываются друг к другу, важно постоянно проверять ровность строительным уровнем, если есть неровности — положение корректируется резиновым молотком и увеличением или уменьшением толщины слоя раствора

Предварительные работы перед кладкой

Выполнение подготовительных работ значительно упростит и ускорит проведение работ по возведению стен.

Производим подсчет необходимого материала

В каждом строительстве, вне зависимости от материала постройки, правильный расчёт его количество – это возможность хорошо сэкономить. Как правильно сделать расчет кладки?

- Обратиться к специалистам. В принципе, расчеты могут отличаться, но не намного. Обидно будет заплатить за блоки, и их останется не пару штук, а намного больше. Конечно, если планируются и другие постройки, то это не страшно, уже будет задел. А если нет? Значит, деньги будут потрачены зря.

- Воспользоваться онлайн калькулятором. Как правило, результат правильный. Но если ввести неправильные данные, то можно ошибиться, как в сторону увеличения, так и уменьшения. Но померить периметр не так уж сложно.

- Делаем расчет самостоятельно.

Для самостоятельного расчёта нам необходимо знать:

- Чему равна толщина стен из газосиликатных блоков.

- Периметр строения (сумма длин всех сторон).

- Будущая высота стен.

Порядок вычислений:

- Вычисляем общую площадь стен – весь периметр умножаем на высоту.

- Высчитываем площадь оконных и дверных проемов.

- Отнимаем от общей площади результат площади проемов.

- Полученный результат умножаем на толщину стены – получаем необходимое количество материала в кубических метрах.

Подготовка необходимого инструмента

Для того чтобы выполнить работу самостоятельно, следует приобрести следующие приспособления для кладки:

- Уровень.

- Электродрель или перфоратор с миксерной насадкой.

- Мастерок.

- Зубчатый шпатель.

- Молоток из резины или дерева.

- Ведро для клеевого раствора – это оптимальный вариант, потому что клей имеет способность быстро засыхать, и его нужно быстро выработать.

- Еще понадобиться штроборез, чтобы производить армирование.

- Штроборез, чтобы производить армирование.

- Пила.

- Рубанок.

- Для пыли подойдет веник или щетка.

- Гидроизоляция. Необходимо приобрести гидроизолирующий материал, который укладывается по цокольному периметру. Материал может быть как традиционный – рубероид или уже новые рулонные гидроизоляционные материалы из полимеров или битума.

Инструмент для кладки должен соответствовать не только заявленным техническим характеристикам, но и отвечать всем требованиям по технике безопасности.

Выбор кладочной смеси: раствор или клей

На первый взгляд будет казаться, что традиционный песчано-цементный раствор выгоднее, но:

- расход раствора в 3-4 раза больше;

- нарушается теплопроводность. Выполняя кладку на цементный раствор, в районе шва, холод лучше будет, проникает в помещение, чем через тонкий шов от клея.

Кладка газосиликата на клей намного выгоднее и требует меньших трудозатрат. Посчитайте: объём работы, слой клея (3 мм) и убедитесь, что расход клея на 1 м3 блоков будет значительно меньше. А стоимость цемента и клея практически одинакова. Мешок цемента 25 кг стоит около 1,92$, а клей — 2,16$,но клея потребуется втрое меньше. Очевидность выгоды налицо!

Если застройщик все-таки решил применять раствор, то он готовится из одной части цемента и трех частей песка. Вода добавляется до получения густой консистенции.

Применяя клей застройщику будет намного легче готовить клеящий состав. Для этого готовый сухой клей высыпается в емкость с водой и тщательнейшим образом перемешивается, по консистенции, готовая смесь, напоминающий густую сметану. Далее клей выкладывается на блок и разравнивается шпателем с зубцами, с толщиной до 3-х мм. Блоки выкладываются очень плотно, а излишки клея, убираются. Затирка не приемлема.

В настоящее время набирает популярность, использование вместо раствора и клея для укладки, монтажной пены, насколько это надежно покажет время, а пока лучшим решение считается выкладывать блоки на клей.

Выполнение кладки

Начало укладки определит дальнейшее качество работы

Важно знать, как правильно класть материал, не забыть про гидроизоляционный слой, который кладут на поверхность фундамента. При создании первого ряда варьируют толщину клея, корректируя погрешности заливки основания

Корректировка вертикального и горизонтального расположения материалов производится перед укладкой газосиликатных блоков своими руками с помощью резинового молотка. Пыль, грязь и мусор с поверхности убирают щеткой – сметкой. Использование части блока возможно после распила ножовкой, электропилой.

Электропила

Электропила

Кладку газосиликатных блоков на клей производят при помощи клеевой смеси. Тщательно изучив инструкцию по созданию раствора, готовят клей из расчета толщины связующего слоя 3 мм. Блоки перед нанесением клея тщательно очищают от пыли и смачивают водой. Обеспечить качественную адгезию можно именно так.

Использовать клей для укладки можно только в теплую погоду. Зима и поздняя осень – не лучшее время для строительных работ. Если на улице все же холодно, нужно продумать все детали строительства, купить зимний клей, уложить газосиликон именно на него.

Кладка первого ряда газобетона своими руками

Монтаж газоблоков достаточно прост, поэтому возможна кладка первого ряда газобетона своими руками, без привлечения профессионалов. Самое главное – соблюдать технологию, тогда и стены будут ровными, и дом простоит долго.

Если вы или организация, в которой вы работаете, возводит знания из газоблоков, возможно, вам будет интересно приобрести оборудование по их изготовлению. Компания АлтайСтройМаш продаёт высококачественное оборудование для изготовления неавтоклавного газобетона. Всю необходимую информацию по данной теме вы можете найти на нашем сайте. Возможна поставка оборудования в любую точку мира: по всей России, в страны СНГ (Узбекистан, Казахстан) и др.

Перейти в каталог

Как правильно класть блоки

Пошаговая инструкция по укладке включает в себя первоначальный ответственный этап — кладку первых рядов, которая в свою очередь задаст точность и качество всей конструкции. Газоблоки здесь должны быть идеально подогнаны друг к другу. Схема укладки блоков первого ряда выглядит примерно так:

Гидроизоляция фундамента, с использованием битумных материалов в два слоя.

Укладка слоя цементного раствора, толщиной не менее 2 см – идеально выравнивается при помощи уровня.

Кладка газобетона, начиная с самого высокого угла

Важно: перепад между углами не должен превышать 3 см. Последующие кирпичи подгоняются под уровень к первому

Укладка угловых соединений производится шипом наружу, для дальнейшей возможности сошлифовать все неровности.

После установки блоков по углам – прокладывание разметочных приспособлений для соблюдения точной геометрии ряда.

Заполнение ряда, при необходимости корректировка с помощью резиновой киянки.

Чаще всего количество кирпичей в ряду не кратное, поэтому для получения дробных частей используется специальная пила для газобетона с крупными зубьями.

После укладки первого ряда необходимо выждать пару часов перед началом работ. Укладка газобетонных блоков своими руками продолжается с обязательным шлифованием специальным рубанком каждого последующего ряда. Это нужно для создания более ровной поверхности и лучшего прилегания блоков друг к другу. Величина смещения между рядом стоящими рядами допускается не менее 8 см. Финишным рядом кладки каждого этажа является армирующий пояс, играющий роль опоры для стропильной системы крыши и ребром жесткости для всей конструкции стен.

Особенности кладки в зимнее время

Наиболее приемлемый период для закладки и бетонирования стен – это теплое время года. Если работы производятся зимой, возникает ряд сложностей связанных с обогревом материалов для строительства. Так как вода, входящая в состав клеящего раствора при отрицательной температуре моментально замерзает, не давая соединению набрать должную прочность.

Укладка при минусовых температурах несущих стен из газобетонного блока производится только при среднесуточной температуре не ниже -5°C, при отсутствии осадков и длительного промерзания стен.

Технология проведения строительства зимой возможна только при использовании зимнего клея для газобетона с противоморозными компонентами. При затворении такого раствора подойдет только подогретая вода, а количество смеси должно соответствовать объему необходимому на 30 минут работы.

Делая перерывы в укладке, не допускается наносить клей на верхний ряд блоков, во избежание обледенения состава, и соединение на таком участке представится невозможным. Стоит не забывать укрывать последний ряд полиэтиленовой пленкой.

Для малогабаритных строений площадью до 100 м2 допускается проводить кладочные работы под навесом установленным над всем этажом. Благодаря работе тепловых пушек внутри будет поддерживаться оптимальная температура для кладки газобетона.

Общее руководство и частые ошибки

Залог прочности постройки – это армирование. Проводится оно самостоятельно при укладке первого и каждого четвертого ряда газобетона. Установка арматурных прутьев производится по следующей схеме:

- В готовом собранном ряду прокладываются параллельные штробы по всему периметру стен размером 10х10 мм.

- Каналы тщательно очищаются от пыли.

- В прорези укладываются по 1 или 2 металлических прута 8 мм в диаметре и заливаются клеящим раствором либо цементной массой.

- Поверхность тщательно затирается вровень с основанием.

Выжидать дополнительное время для схватывания раствора нет необходимости, можно продолжать дальнейшее возведение своими руками.

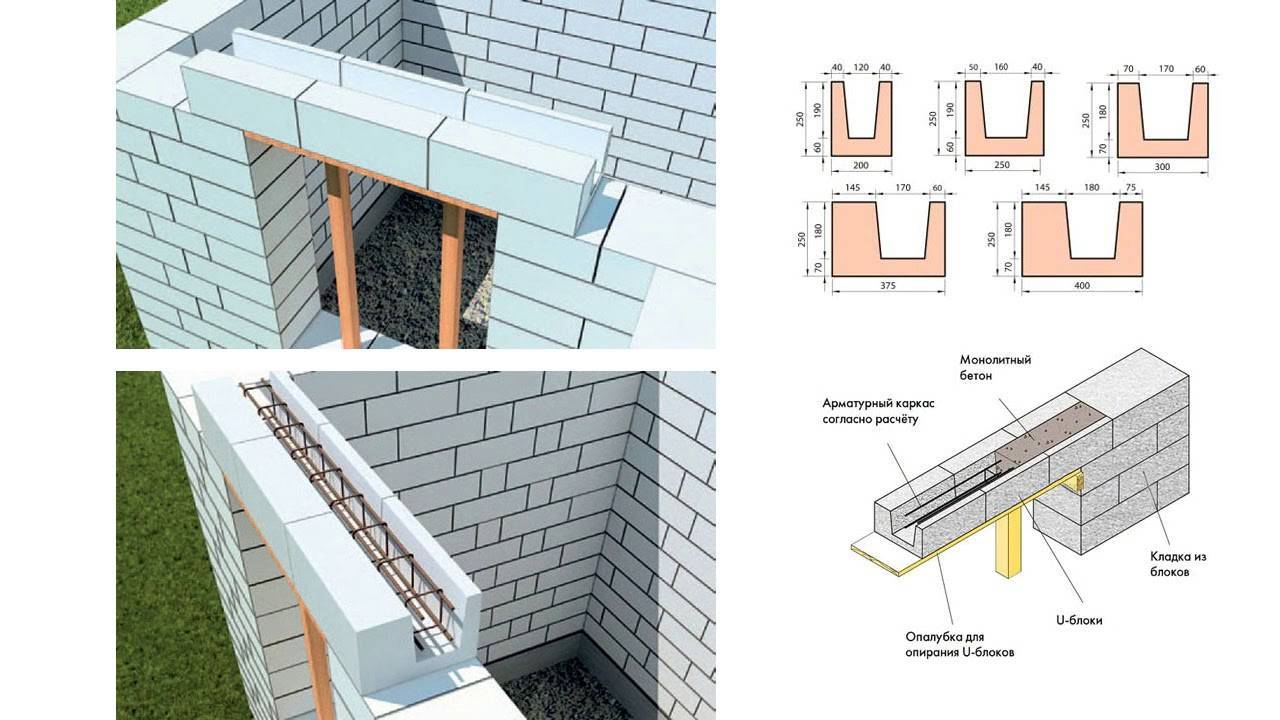

Технология дополнительного армирования предусмотрена также в местах закладки оконных и дверных проемов. В этом случае используются U-образные блоки. В них устанавливают каркас из 5 прутьев и также заливают цементным раствором.

Укладка газобетонного блока

Чтобы построить дом из газобетона, стены выкладывают в следующем порядке:

- размечают на фундаменте или перекрытии положение стен и проемов;

- устанавливают рейки-порядовки, натягивают шнуры-причалки;

- расстилают раствор и укладывают первый ряд блоков;

- контролируют геометрию кладки первого и последующих уровней;

- раскладывают вдоль стены газобетонные блоки;

- последовательно выполняют кладку и армирование;

- режут или выпиливают при необходимости доборные элементы;

- зачищают поверхность теркой или электрошлифовальной машиной.

Кладка первого ряда

Начинают монтаж блоков с самой приподнятой точки фундамента, определенной строительным уровнем или нивелиром. Смачивают нижнюю поверхность элемента и устанавливают на выравнивающий слой цементно-песчаного раствора. Увлажнение газобетона нужно, чтобы схватывание смеси происходило не так быстро.

Каждый блок выставляют строго горизонтально. Для этого прикладывают строительный уровень и выравнивают положение молотком-киянкой с резиновым набалдашником.

При необходимости из целого блока изготавливают доборный. Для этого измеряют размер промежутка в ряду, выпиливают по нему элемент. Полутерком выравнивают торцы, промазывают клеем с двух сторон и помещают в кладку.

Чтобы сохранить перевязь, верхний ряд начинают монтировать с установки целого блока над обрезанным.

Уложив целый ряд, поверхность выравнивают теркой. Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Второй и последующие ряды

Через 1,5-2 часа после укладки первого ряда приступают к монтажу второго. Несущие стены начинают от углов. Выравнивают блок по вертикали и горизонтали.

Натягивают шнур-причалку аналогично первому ряду и монтируют блоки. Клей наносят на нижнюю плоскость и торец элемента зубчатым шпателем. Прижимают камень к месту укладки так, чтобы толщина слоя раствора была не больше 2-5 мм. Излишки убирают мастерком.

В течение 15 минут положение блока возможно скорректировать. Пятна от клея вытирают мокрой тканью. Затвердевший раствор удаляют механически.

Последующие ряды монтируют аналогично. Клеем заполняют все швы, независимо от конфигурации блоков. Замковые соединения гребень-паз оставляют частично незаполненными.