Коррозия арматуры в бетоне

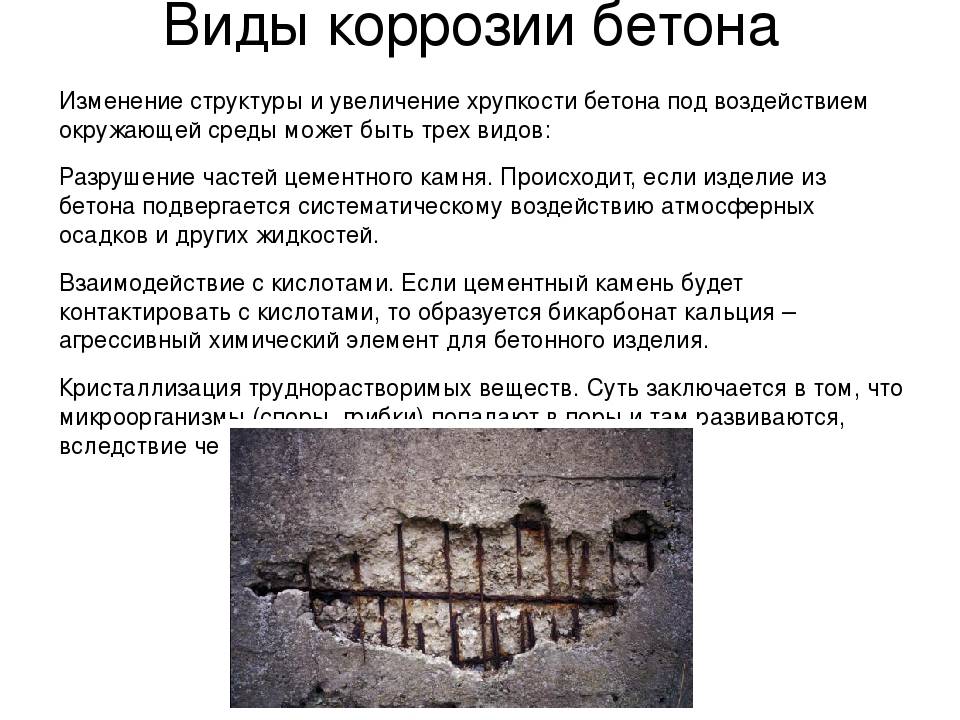

Если в конструкциях используют залитую бетоном железную арматуру, т.е. железобетон, возможно протекание еще одного вида разрушения – коррозии арматуры в бетоне. Под воздействием вод окружающей среды или при наличии в воздухе сероводорода, хлора, сернистых газов арматура в середине бетона ржавеет и образуются продукты коррозии железа. По объему они превышают начальный объем арматуры, что приводит к возникновению и росту внутренних напряжений, а в дальнейшем – растрескиванию бетона.

Сквозь поры в цементном камне к арматуре проникает воздух и влага. Подвод их к поверхности металла осуществляется не равномерно из-за чего на разных участках поверхности наблюдаются разные потенциалы – протекает электрохимическая коррозия. Скорость протекания электрохимической коррозии арматуры зависит от влагопроницаемости, пористости бетонного камня и наличия в нем трещин.

Наличие в воде растворенных веществ усиливает коррозию арматуры с повышением концентрации электролита.

При длительном выдерживании бетона на воздухе на поверхности образуется очень тонкая (5 – 10 мкм) защитная пленка, которая не растворяется в воде и не взаимодействует с сульфатами. Процесс возникновения защитной пленки под воздействием углекислоты воздуха называется карбонизацией. Карбонизация защищает бетон от коррозии, но способствует коррозии арматуры в бетоне.

Нельзя армировать бетон, в состав которого входит хлористый кальций (больше 2% от веса цемента). Хлористый кальций ускоряет коррозию арматуры как на воздухе, так и в воде.

Защита арматуры бетона от коррозии

Существует несколько способов защитить стальную арматуру в бетоне от коррозии: облагородить окружающую металл среду (т.е. использовать качественный бетон специального состава, введение ингибиторов); дополнительная защита арматуры бетона от коррозии (пленки и т.п.); улучшить характеристики самого металла.

Вокруг арматуры находится сам бетон, поэтому именно бетон является средой, окружающей металл. Для продления срока службы арматуры необходимо улучшить влияние бетонного камня на сталь. Прежде всего, нужно исключить или, если это невозможно, свести к минимуму вещества, входящие в состав бетона, которые способствуют интенсификации процесса коррозии арматуры в бетоне. К таким веществам относятся роданиды, хлориды.

Если железобетонное изделие эксплуатируется в условиях периодического смачивания, необходимо пропитывать бетон специальными пропитками (битумными, петролатумными и др.). Это значительно снизит проницаемость бетона. При постоянном насыщении бетонного камня коррозия арматуры в бетоне практически сводится к минимуму. Это объясняется тем, что очень сильно затрудняется проникновение кислорода к поверхности метала, происходит значительное торможение катодного процесса.

Для продления срока службы металлической основы железобетона – бетон облагораживают. Во время формирования бетонной смеси в состав вводят ингибиторы коррозии.

Для защиты от коррозии арматуры в конструкционно-теплоизоляционных бетонах широко используется способ омического ограничения. Суть заключается в том, что влажность самого бетона не должна превышать равновесное значение при относительной влажности воздуха 60%. Тогда процессы коррозии арматуры почти прекращаются, т.к. возникает высокое омическое сопротивление пленок влаги у поверхности арматуры. Этот способ не так уж прост и не эффективен в районах с высокой влажностью и частыми осадками.

Хороший бетон должен обладать первоначальным пассивирующим воздействием на арматуру. Бетонные изделия полностью просыхают примерно за 2-3 года. Если климат сухой, то немного быстрее. Именно в это время и происходит самое сильное коррозионное разрушение арматуры, т.к. она находится во влажной бетонной среде.

Хорошим способом защитить арматуру бетона от коррозии считается предварительное пассивирование поверхности арматуры, а также образование оксидных защитных пленок под воздействием водной щелочной среды бетонного камня. Усиливают защитные свойства пленки введением в бетонную смесь пассиваторов. Часто используют нитрит натрия в количестве 2 – 3 % от исходного веса цемента.

Дренаж — лучшая защита от грунтовых вод

Самым лучшим средством защиты фундамента от влаги считается дренаж, который удаляет проблемы подтопления, образования плесени и инея. Устройство возможно при расположении уровня грунтовых вод выше уровня пола подвала. Суть состоит в том, чтобы отвести воду от здания в ближайшие коллекторы или водоемы. Иногда нет возможности осуществить дренаж из-за особенностей местных грунтов, а в идеале система планируется еще на этапе проектирования всего дома.

Правила организации дренажа

Существуют определенные правила и рекомендации для организации процесса дренажа:

- временные сроки при самостоятельном выполнении затягиваются на 3 месяца, при наличии квалифицированных рабочих время сокращается до 1 месяца. При этом оптимальное время для проведения работ — летние месяцы, допустимы до конца сентября;

- необходимо собрать всю информацию о расположении подземных источников, уровне вод и особенностях фундамента. Поэтому заранее его откапывают;

- системы деревянных трапов обеспечивают беспрепятственное передвижение по всему участку;

- предварительное составление проекта с перечнем всех необходимых материалов упрощает процесс.

Предварительная подготовка основания

Устройство дренажа требует проведение первоначальной гидроизоляции фундамента. Для этого ведется подготовка основания конструкции:

- откапывание фундамента, траншея должна быть около 1м шириной;

- очищение от старого изоляционного слоя и земли;

- тщательное просушивание конструкции.

Далее выбор устройства зависит от типа гидроизоляции, которые разделяются на:

- обмазочный;

- проникающий;

- оклеечный;

- рулонный.

Считается долговечным вариантом оклеечный тип на битумной основе, в сочетании с засыпкой из гравия получается надежный дренаж, защищающий фундамент от воды. Именно от слоя гравия хорошо будет отводиться вода к тренажным трубам, он также способствует вентиляции и утеплению конструкции. В качестве материала для обертывания используют геотекстиль, который защитит гравий от забивания мелкими осадками и заиливания. Дренажные трубы также должны иметь геотекстильную защиту, смотровые колодцы могут быть выполнены из пластика.

Укладка дренажа

После выкапывания траншеи и осуществления гидроизоляции укладывается дренаж:

- необходимо вырыть ров на расстоянии 1м, ширина должна составлять не менее 30см, а глубина доходить ниже фундамента;

- дно выравнивают песком слоем 5-10см и обустраивают таким способом уклон 1:10;

- сверху песка укладывают геотекстиль в рулонах, концы укрепляют на стенках рва;

- далее идет слой гравия 10см;

- затем укладывают перфорированные трубы с выдерживанием уклона 1см на метр;

- засыпают слоем гравия в 10см над трубами;

- накрывают концами геотекстиля, сшивают их между собой;

- конец трубы должен быть отведен от дома на 5м, в конце устраивают водоприемник глубиной 1мниже трубы;

- яма водоприемника выстилается геотекстилем и вставляют пластиковую емкость, предварительно проделав отверстия на дне емкости;

- закрепляют емкость и обсыпают гравием, что защищает фундамент от пучения грунта. Поверх гравия емкость засыпают грунтом.

Антикоррозионная защита бетона

Для антикоррозионной защиты бетона и повышения долговечности бетона следует выполнять конструктивные требования и применять первичную защиту (путем введения различных модифицирующих добавок), а также вторичную защиту с нанесением на поверхности конструкций различных защитных покрытий.

К методам вторичной защиты бетона от коррозии следует отнести:

- уплотняющие пропитки — при периодическом увлажнении водой или атмосферными осадками, при действии жидких сред, а также в качестве обработки поверхности до нанесения лакокрасочных покрытий;

- лакокрасочные покрытия — при действии газообразных и твердых сред;

- мастичные покрытия — при действии жидких сред, при непосредственном контакте покрытия с твердой агрессивной средой;

- биоцидные материалы — при воздействии бактерий, грибов, микроорганизмов;

- оклеечные покрытия — при действии жидких сред, в грунтах, в качестве непроницаемого подслоя в облицовочных покрытиях.

Целью применения защитных покрытий является антикоррозионная защита бетона, предотвращение распространения коррозии, предотвращение проникновения влаги в бетон и придание поверхности эстетического вида.

Меры защиты бетона

Основные методы защиты бетона от коррозии подразделяют на первичные, вторичные и специальные.

Для слабоагрессивной среды обычно применяют первичную защиту и, в некоторых случаях, вторичную. Для средне- и сильноагрессивной среды — первичную, вторичную и, при необходимости, специальную.

Мероприятия по защите бетона определяются на предпроектной и проектной стадиях, а также в процессе строительства, реконструкции и непосредственной эксплуатации зданий:

- На предпроектном этапе, а также во время выполнения изысканий и исследований определяется агрессивность среды, составляются прогнозы по изменению этих условий и оценивается степень воздействия агрессивных факторов.

- При разработке проекта выбирают материалы (например, те или иные виды цемента) и добавки, разрабатывают меры по снижению проницаемости бетона, выбирают защитные материалы и меры по снижению степени агрессивности среды. В основном, применяют различные добавки для бетона, например, гидрофобизаторы, а также пропитки и другие способы гидроизоляции, кроме того, могут быть запланированы меры по установке вентиляции или очистке сточных вод. Также определяются специальные меры защиты.

- На стадии строительства либо реконструкции применяют материалы и заполнители с повышенной коррозионной стойкостью, меры эффективного перемешивания, укладки и обработки бетона с целью получения материала высокой плотности, обработку биоцидами, пропитками, отделочными материалами.

- В процессе эксплуатации применяют меры защиты изделий от увлажнения, наблюдение за состоянием изделия, восстановление антикоррозионной защиты.

Методы первичной защиты

Требования к бетонам, которые будут эксплуатироваться в условиях воздействия агрессивных сред, определяются нормативной документацией.

К мерам первичной защиты бетона относят следующие:

- Выбор цементов, которые будут устойчивыми к агрессивным средам. Например, если планируется эксплуатация бетона в сульфатсодержащих водах, используются сульфатостойкие или пуццолановые цементы. Также для приготовления бетонов, которые будут эксплуатироваться в агрессивных средах, применяют глиноземистые цементы, портландцементы, шлакопортландцементы, вяжущие низкой водопотребности и безусадочные. Выбор цемента зивисит от типа и физического состояния агрессивных сред.

- Выбор заполнителей. Обычно в качестве мелкого заполнителя применяется кварцевый песок класса I или пористый песок, а в некоторых случаях — песок класса II; в качестве крупных заполнителей — фракционированный щебень, а также гравий и щебень из гравия марки по дробимости не ниже 800 или щебень из осадочных пород марки по дробимости не ниже 600 и водопоглощением не выше 2%.

- Применение специальных химических добавок. К ним относят пластификаторы, которые позволяют получить бетоны более высокой плотности (сниженной проницаемости) и снизить при этом затраты на обработку бетона и расход цемента; гидрофобизаторы, обеспечивающие повышение водонепроницаемости и морозостойкости бетона; полипропиленовую и базальтовую фибру, которые снижают усадку и уменьшают истираемость бетона.

- Разработка конструктивных решений, которые позволяют снизить коррозию бетона и защитить арматуру.

Plastix

Многофункциональная пластифицирующая и водоредуцирующая добавка для бетонов. Подробнее

Они изготавливаются на основе полимеров, защищают бетоны от ударных нагрузок и абразивного воздействия, обладают высокой эластичностью.

Футеровка используется как специальный метод защиты, к примеру, для доменных печей, горнов, шахт и пр. В этом случае требования к бетону также бывают повышенными — используются бетоны высокой прочности и стойкости. Получить такие бетоны можно только с применением добавок: пластификаторов и суперпластификаторов, позволяющих получить материал высокой плотности и прочности.

Анкерные соединения

Для крепления конструкций и оборудования к бетонному основанию применяют закладные детали. Для их фиксации используют цементные или эпоксидные растворы.

Цементные анкерные составы недорогие и прочные при работе на сжатие.

Цементные составы, в отличие от эпоксидных, можно применять на влажные основания. Чтобы ускорить процесс отвердевания цементного раствора (который в норме занимает 7–28 дней), применяют ускорители твердения бетона.

Коррозионные процессы в железобетоне

Железобетон наиболее сильно подвержен коррозии, так как содержит в себе металлический каркас.

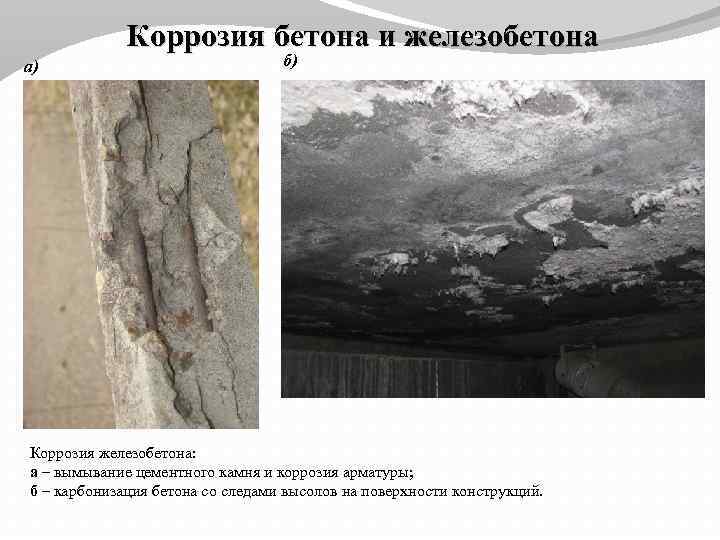

Хотя процессы, протекающие в этих материалах, очень схожи, разрушение железобетона является значительно более сложным процессом. Заключается сложность в содержании металлического каркаса, для которого электрохимическая коррозия является врагом. Считается, что железобетон очень прочен и долговечен. Это связано с образованием обладающего защитными свойствами пассивного слоя при взаимодействии поверхности арматуры и щелочной природы бетона. Но при этом если бетон долгое время подвергается воздействию атмосферных осадков, содержащих соли и углекислый газ, происходит карбонизация, и среда в результате становится кислой. В результате понижается прочность, и здание начинает разрушаться быстрее.

Чтобы коррозия этого вида была приостановлена, требуется введение в бетон специальных ингибиторов, действующих именно на коррозию металла. Такие вещества могут создать пленку на поверхности арматуры внутри бетона, что повышает общую прочность. Эта пленка не позволяет взаимодействовать металлу и бетону, таким образом, реакция электрохимической коррозии не происходит. Эти составы добавляют непосредственно в сырой раствор перед изготовлением бетонных плит или наносят на готовые изделия. Проникнуть в бетон состав может на 50 мм.

Процесс коррозионного разрушения сложен и опасен для построек из железобетона. Если отнестись к нему недостаточно серьезно и не пытаться предотвратить и остановить его действие, любое сооружение будет разрушено значительно быстрее. Используются для защиты железобетона и проекторные аноды. С их помощью создается электрический контакт между каркасом из арматуры и болванкой металла, по свойствам более активного. При электрохимической коррозии происходит разложение за счет ЭДС металла с отрицательными значениями. Пока не растворится металл, более реакционноспособный, железобетонный каркас будет вне опасности.

CemFix

Подробнее

Ускоритель твердения CemFix ]Cemmix — это комплексная добавка, обладающая пластифицирующим и ускоряющим твердение действием. Ее состав адаптирован к отечественным цементам.

CemFix увеличивает раннюю прочность бетона на 20–40%, а марочную — на 15–20%, обеспечивает высокую удобоукладываемость, повышение прочности и водонепроницаемости, экономию до 10% цемента, а также защиту арматуры и закладных деталей от коррозии.

Современные меры защиты бетонных изделий и конструкций от агрессивных воздействий природного и техногенного происхождения включают правильный выбор материалов и применение современных добавок для бетона. Один из лидеров в производстве таких добавок — ]Cemmix, которая предоставляет широкий выбор качественных и доступных материалов.

Купить на Ozon Купить на ВсеИнструменты.ру

Купить на Wildberries

Купить в Leroy Merlin

← Гидроизоляция бетона: в каких случаях она требуется, и какая

Как уничтожить плесень на бетоне →

Вернуться к списку

Комментарии

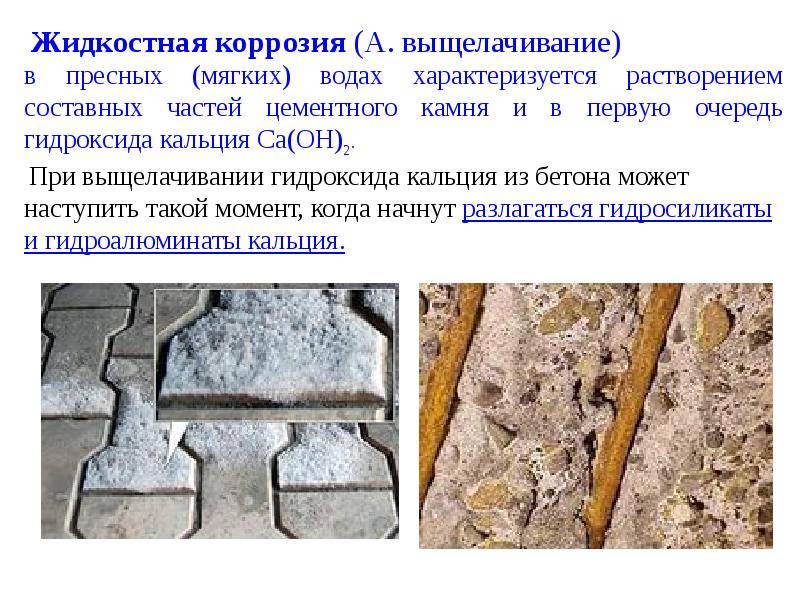

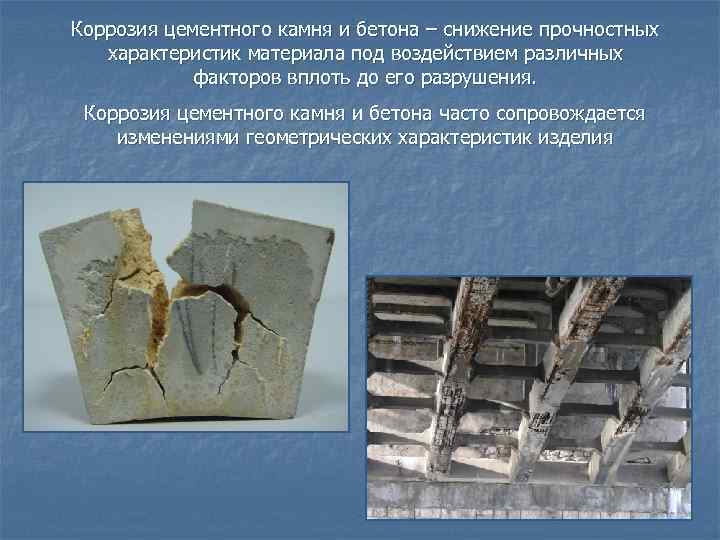

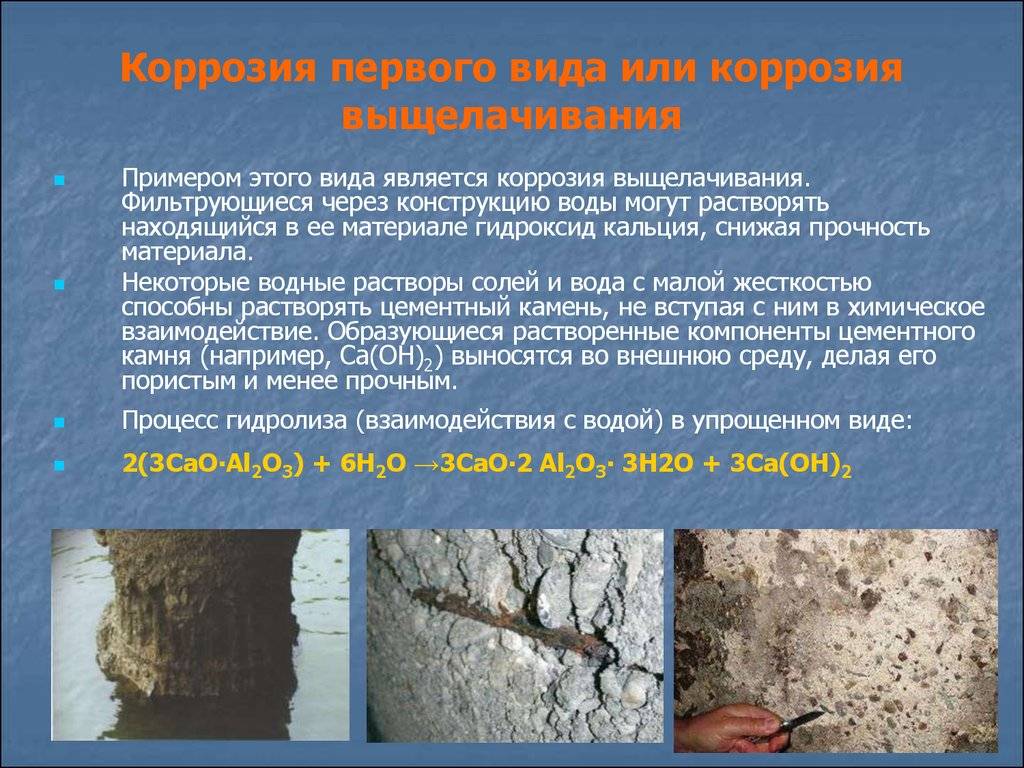

Процесс и признаки выщелачивания

Выщелачивание – химический процесс, во время которого из цементного камня вымывается кальций. В результате этого конструкция теряет марочную прочность, морозостойкость и водопроницаемость, а срок ее службы сокращается вдвое. Внешними признаками выщелачивания являются:

- белые пятна и потеки, проступающие на бетонном полотне;

- пористая структура материала;

- хлопьевидные образования или сталактиты на его поверхности.

Главной причиной выщелачивания считается прямой контакт бетонного полотна с грунтовыми водами в результате неправильной гидроизоляции. Проникая в поры, мягкая вода растворяет кальций и вымывает его из цементного камня. Масштабы разрушения конструкции зависят от уровня жесткости воды и скорости ее фильтрации.

Способы защиты бетона и бетонных конструкций от коррозии » “Ср-Снаб”

Воздействие окружающей среды на строительные материалы неизбежно приводит к их старению и разрушению. Здания и сооружения испытывают температурные колебания, воздействие влаги, кислорода, ультрафиолетовых лучей. Бетонные конструкции при контакте с водой теряют прочность, так как в воде растворяются связующие компоненты и ржавеет арматура. Поэтому капитальные постройки из железобетона требуют надежной и долговечной защиты прежде всего от влаги.

Что представляет собой коррозия бетона

Бетонные изделия, изготовленные из минерального сырья, обладают капиллярной структурой, что делает их гигроскопичными. По капиллярам просачивается вода с растворенными в ней солями, кислотами и щелочами, которые вымывают компоненты бетона. В результате замерзания влаги структура бетона разрушается изнутри, так как расширяющийся лед приводит к образованию трещин. С водой в бетон проникают посторонние примеси, ухудшающие прочностные и эксплуатационные свойства конструкции.

Варианты защиты бетона

Для увеличения срока эксплуатации бетонных изделий применяются методы первичной и вторичной защиты. В первом случае бетон модифицируют специальными добавкам, которые предотвращают расслоение, увеличивают морозостойкость, придают влагоотталкивающие свойства. Во втором случае применяются различные технологии пропитки и обмазки бетонных поверхностей. Об этих способах поговорим подробнее.

Биоцидные составы – необходимы для устранения грибковых отложений на поверхности бетона. Метод основан на воздействии химических препаратов, проникающих в верхний бетонный слой и заполняющих микроскопические полости.

Оклеечная гидроизоляция – комплекс мер, направленный на защиту бетона от воздействия грунтовых вод, дождевой воды. Благодаря приклеиванию полиэтиленовых пленок, рубероида, толя создается водонепроницаемый слой.

Уплотняющие пропитки – средство для повышения гидрофобности бетонных конструкций. Структура бетона становится плотной за счет закупоривания капилляров. Технология применяется на участках с высокой влажностью с целью создания благоприятных санитарно-гигиенических условий.

Акриловые покрытия – придают бетону надежную защиту от атмосферной влаги за счет образования полимерного слоя. Сквозь него не проникают влага и микроорганизмы, поэтому бетон сохраняет свою первоначальную структуру.

Мастичные покрытия – особенно популярный способ, гарантирующий длительную защиту бетона от проникновения влаги. Мастика является удобной в нанесении, а главное – доступной для всех потребителей.

Антикоррозийные покрытия – они необходимы бетонным конструкциям во всех случаях, когда наблюдается наличие воды или влажной среды. Их можно применять в гаражах, подвальных помещениях, очистных сооружениях, в перекрытиях и стеновых конструкциях жилых зданий.

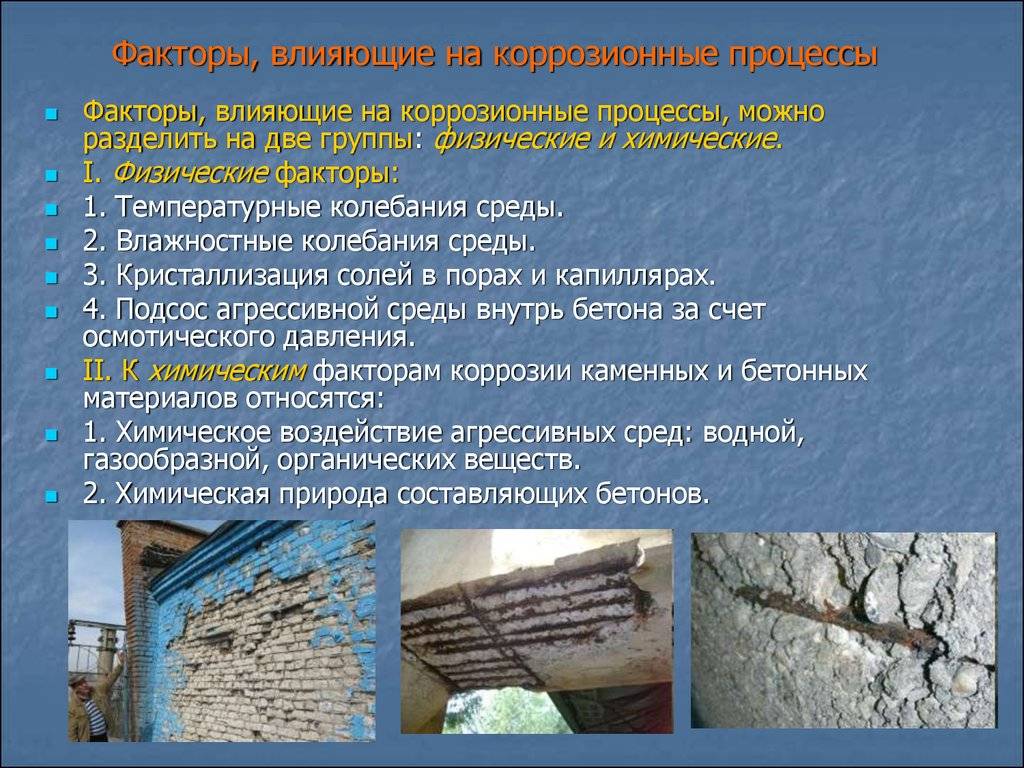

Причины и виды

Коррозийный процесс — уничтожение материала под влиянием процессов химической, биологической и физической природы при взаимодействии с внешней средой. Это разложение внутреннего строения, ухудшение и потеря эксплуатационных характеристик. Заполнители монолитного вещества меньше подвергаются опасности разложения, а цементный камень неустойчив к проявлению агрессивной среды.

Первопричиной разрушение бетонных конструкция является прямое воздействие напора воды.

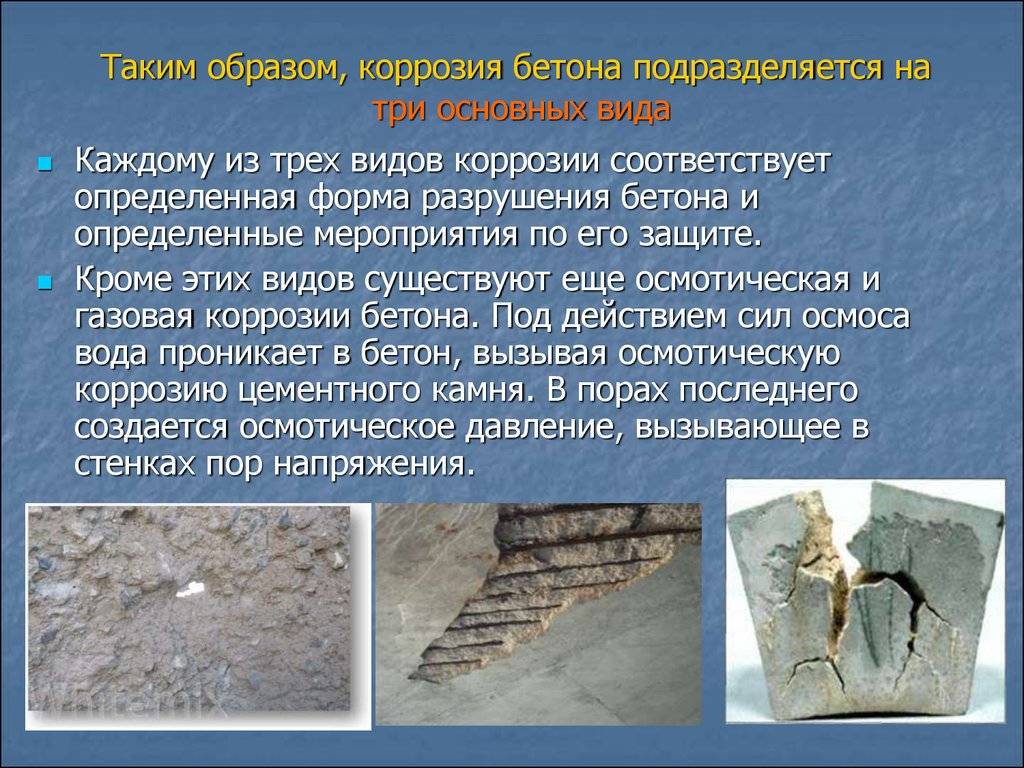

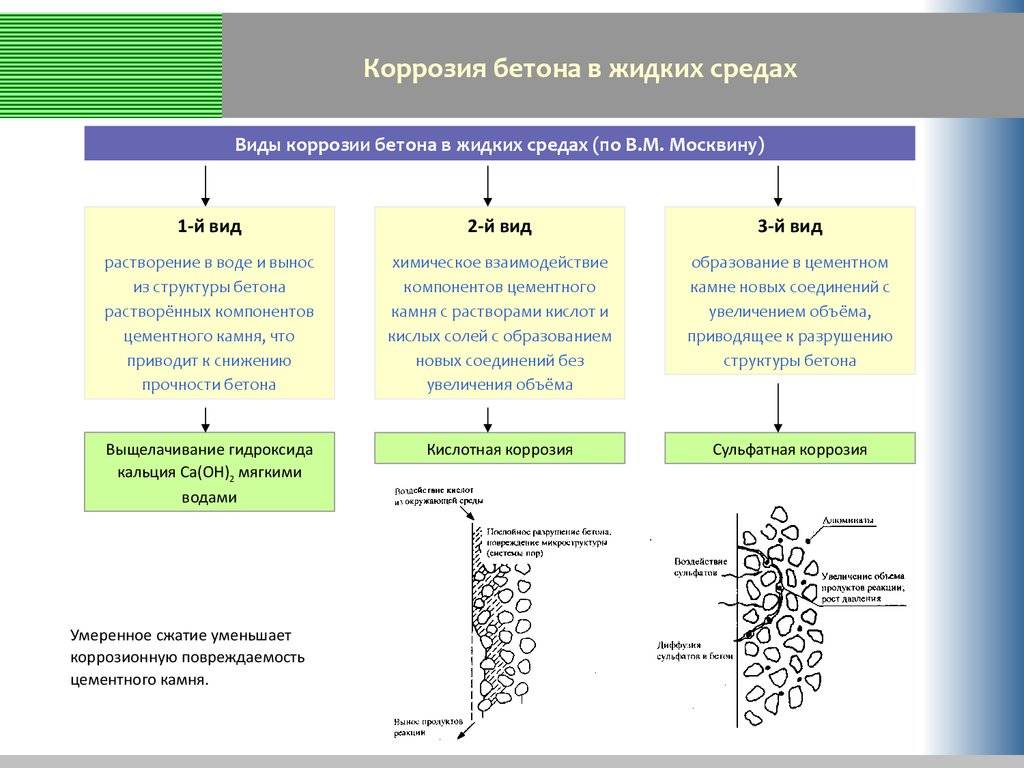

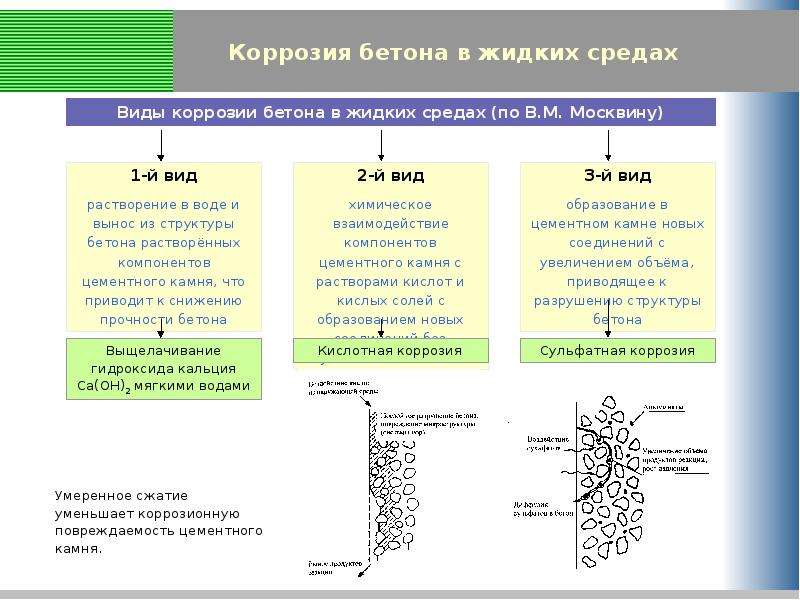

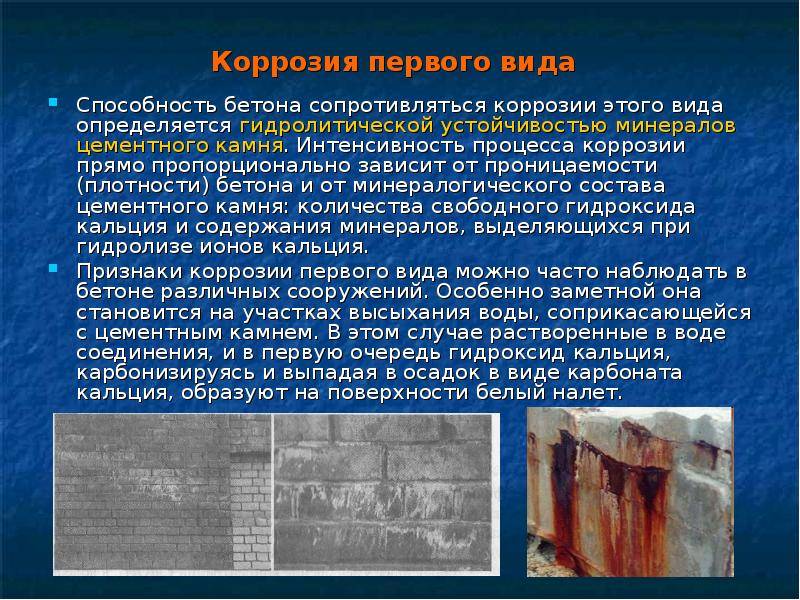

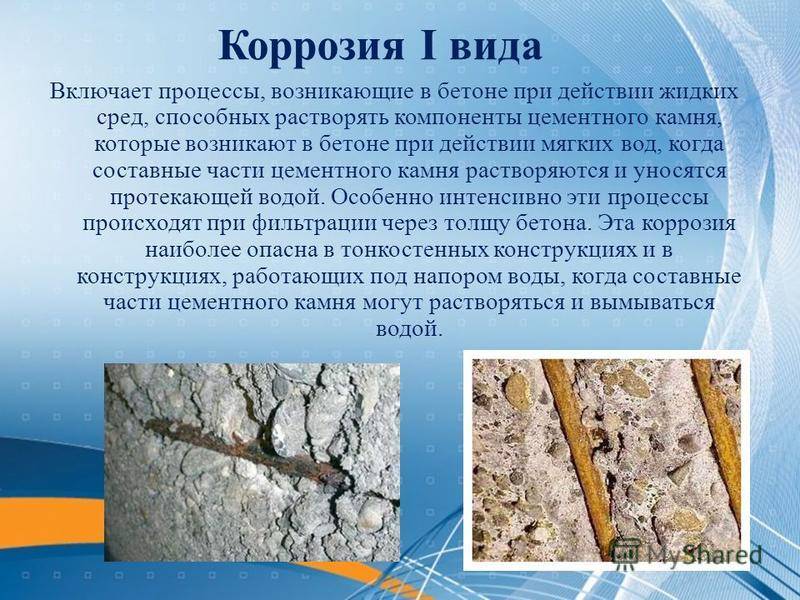

По первому варианту классификации различают 3 вида коррозии бетона:

- Разрушение структуры цементного вещества под напором воды и освобождение гидроксида кальция.

- Создание в основе материала при влиянии окружающей среды солей, которые легко растворяются и удаляются из бетона.

- Возникновение в структуре цементного вещества под влиянием агрессивной среды веществ, которые при определенных причинах увеличиваются в объеме и создают внутреннее давление, приводящее к возникновению трещин.

Физико-химическая

Возникает из-за воды и низких температур. Влага проникает в ячейки монолита, там, под действием мороза переходит с расширением объема в твердое состояния, вызывая разрушения в виде трещин. Происходит промывание цементного камня от гидроксида кальция. Если внешний слой конструкции прочный, то этот процесс проходит за много десятилетий, когда слабо защищен — кальций вымывается за 2—3 года. Когда вода проходит через материал, коррозия бетона и железобетона активируется, при этом нарушаются его эксплуатационные показатели. При таком виде разрушения агрессивной жидкостью конструкции покрываются налетом белого цвета.

Радиационная

Продолжительное влияние радиации на сооружения приводит к превращению минералов в жидкость, что провоцирует расширение наполнителей.

Возникает от полученных высоких доз облучения радиационными ионами, которые влияют на качество цементного камня. Продолжительная радиация искажает кристаллическую решетку минералов, превращая их состояние в жидкость, из-за чего начинается расширение наполнителей. Вследствие этого появляются микро- и макротрещины в веществе, что приводит к разрушению конструкции.

Химические разъедания

Возникают под воздействием выпадения влаги в виде осадков и атмосферного углекислого газа, при этом происходит газовая коррозия бетона. Вода вымывает из строительного вещества связующие элементы, заменяя их на посторонние. После этого внутреннее содержание конструкции становится рыхлым, появляются трещины разной величины, что приводит к разрушению сооружений.

Биологические разрушения

Этот вид появляется в результате «подселения» бактерий, мхов, лишайников на поверхность и в середину материала через микроповреждения. Эти формы жизни в процессе своей жизнедеятельности начинают расти в объеме, тем самым, вызывая внутреннее напряжение бетона, результатом которого становится появление трещин. Организмы воздействуют на монолит напрямую или косвенно. Эта сульфатная коррозия развивается под влиянием техногенных факторов и повышенной влажности окружающей среды.

Необработанная поверхность имеет микротрещины и поры, в которые просачивается влага.

Коррозийные процессы в бетонном монолите возникают вследствие влияния таких факторов:

- Ячейки в структуре материала. Полая основа способствует концентрации разрушительных веществ и организмов в сердцевине вещества.

- Прочность поверхности. Способность верхнего слоя монолита противостоять агрессивным факторам внешней среды.

- Соединения, входящие в состав атмосферных осадков. Проявляют себя, как сильные реагенты, запускающие процессы по разрушению основного материала. А также под действием этого фактора возникает коррозия арматуры в бетоне.

- Капилляры в структуре монолита. Благодаря этим «каналам» разрушающие элементы проникают в середину бетона и внутри «съедают» его.

Коррозия арматуры в бетоне

Есть несколько обстоятельств, которые могут привести к ржавлению металла. Чаще они внешние, то есть начинается этот процесс от проникновения воды внутрь ЖБИ и соприкосновения с арматурными стержнями. Обычно это случается по одной причине – низкая плотность залитого бетона.

Нарушение технологии производства оставляет свои следы в виде раковин, пор и других типов пустот. Туда и стремится попасть вода. Здесь она скапливается и распространяется по всему телу изделия, достигая металлического каркаса. Начинается коррозия металла.

Есть внутренние обстоятельства. Они зависят от качества используемой в замесе раствора воды. Если в ней присутствуют активные и агрессивные компоненты, то велика вероятность, что они начнут воздействовать и на арматуру. То же самое касается цемента. В нем всегда присутствует хлорид кальция. Если его содержание превышает 2%, то ржавление металла начнется обязательно.

Как можно её защитить

Сегодня используют три технологии, которые помогают защитить арматурный каркас.

- Проводят уплотнение раствора в процессе изготовления. Или используют тяжелые разновидности бетона.

- Добавляют в смесь ингибитор, который отвечает за защиту металла.

- Обрабатывают армирующий каркас составами или полимерными пленками до начала заливки бетонного раствора.

Сегодня производители металлопрофиля предлагают улучшенные сорта, которые даже при длительном и интенсивном воздействии влаги и активных химических веществ не изменяют своих эксплуатационных характеристик. Правда, такая арматура стоит приличных денег.

Но есть обязательный этап производства ЖБИ. Это когда готовую продукцию оставляют на свежем воздухе. Под действием природных нагрузок на поверхности появляется упрочненная пленка из гидроксида кальция. Ее толщина 5-10 мкм. Она самое главное не растворяется в воде, инертна к многим химическим элементам. Этот процесс называется карбонизация.