Содержание пылевидных и глинистых частиц

При добыче породы и ее дроблении в щебень могут попадать мелкие глинистые и пылевидные зерна, с диаметром до 0,05 мм. Они ухудшают сцепление материала с вяжущими веществами, впитывают воду и набухают, вызывают морозное пучение. При изготовлении бетона придется доливать больше воды, что сказывается на его прочности. Поэтому содержание мелких примесей строго регламентируется ГОСТом, их не должно быть больше 1 %.

В известняковом щебне Свердловского региона количество глинистых и пылевидных зерен — 0,2-1,5%. В некоторых материалах оно превышает норму, но совсем незначительно. Поэтому на качестве показатель не сказывается.

На каком оборудовании производится щебень повышенного качества?

Сегодня применяется два промышленных способа для производства кубовидного щебня:

Конусные дробилки

Специальные конусные дробилки, которые позволяют снизить наличие зёрен лещадной формы.

Здесь необходимо следить за наполняемостью камеры дробления. Измельчение образовывается как между конусами дробилки, так и между зёрнами материала, что находятся в камере. Конусные дробилки дробят в стеснённом слое, что позволяет снизить лещадность до 15%. Необходимое оборудование для осуществления данного процесса: в камере дробления должен иметься датчик уровня материала, также мощный электродвигатель и аккумулирующий бункер с питанием.

Преимущества этого способа:

Конусные дробилки имеют меньшие размеры и меньшее количество отсева, также могут дольше прослужить, не требуя замены расходных элементов. Они предъявляют меньше требований к внимательности персонала.

Недостатки:

Производство кубовидного щебня с использованием конусных дробилок имеет более сложное обслуживание, при износе быстроизнашиваемых частей изменяется качество продукта и его размер.

Дробилки ударного типа

Дробилки ударного действия достаточно дорогие в эксплуатации, отличаются большим выходом отсевов дробления.

Очень часто потенциальных пользователей подкупает тот факт, что под этот способ подстраивают обычные роторные дробилки. Этот метод позволяет избежать больших начальных капиталовложений, но приводит к ещё большему увеличению расходов на быстроизнашиваемые элементы. Производство щебня с использованием дробилок ударного действия имеет повышенные энергозатраты по сравнению с конусным дроблением.

Очень часто потенциальных пользователей подкупает тот факт, что под этот способ подстраивают обычные роторные дробилки. Этот метод позволяет избежать больших начальных капиталовложений, но приводит к ещё большему увеличению расходов на быстроизнашиваемые элементы. Производство щебня с использованием дробилок ударного действия имеет повышенные энергозатраты по сравнению с конусным дроблением.

Достоинства ударного способа: получение лещадных зёрен до 10 % гарантированно, небольшое упрочнение щебня после процесса дробления, простота конструкции и самого обслуживания, износ частей не влияет на качество продукта.

Существуют различные способы производства кубовидного щебня, где используют разные виды дробилок: стандартные конусные, роторные молотковые, роторные центробежные, виброинерционные.

Вибрационный грохот отображен на фото ниже.

К его преимуществам можно отнести высокую производительность, большую площадь и количество отсева среди аналогичного оборудования. Итак, организовать производство кубовидного щебня можно на работающих предприятиях нерудной промышленности, но это приведёт к большим финансовым затратам и техническим трудностям.

Поэтому наиболее разумно использовать открытые дробильно-сортировочные транспортируемые установки на площадках щебне- и асфальтобетонных заводов.

Такие установки обойдутся намного дешевле, их поставляют зарубежные и отечественные производители. Монтаж установок осуществляется за месяц. Для исходного материала подойдёт щебень фракций 20-40 и 40-80 мм. Защитить оборудование от возможных аварий поможет металлоотделитель и металлодетектор, который может поставляться в комплекте.

Таким образом, при производстве кубовидного щебня следует учитывать следующее: форма зёрен определяется используемым оборудованием, особенностями структуры исходной горной породы и технологией переработки. Также нужно помнить о значительных энергозатратах и дополнительных расходах.

Полезное по теме:

- Каким бывает щебень: классификация и характеристики

- Прогноз развития рынка щебня

- Бизнес-план по производству щебня

Самые популярные виды щебня (по происхождению)

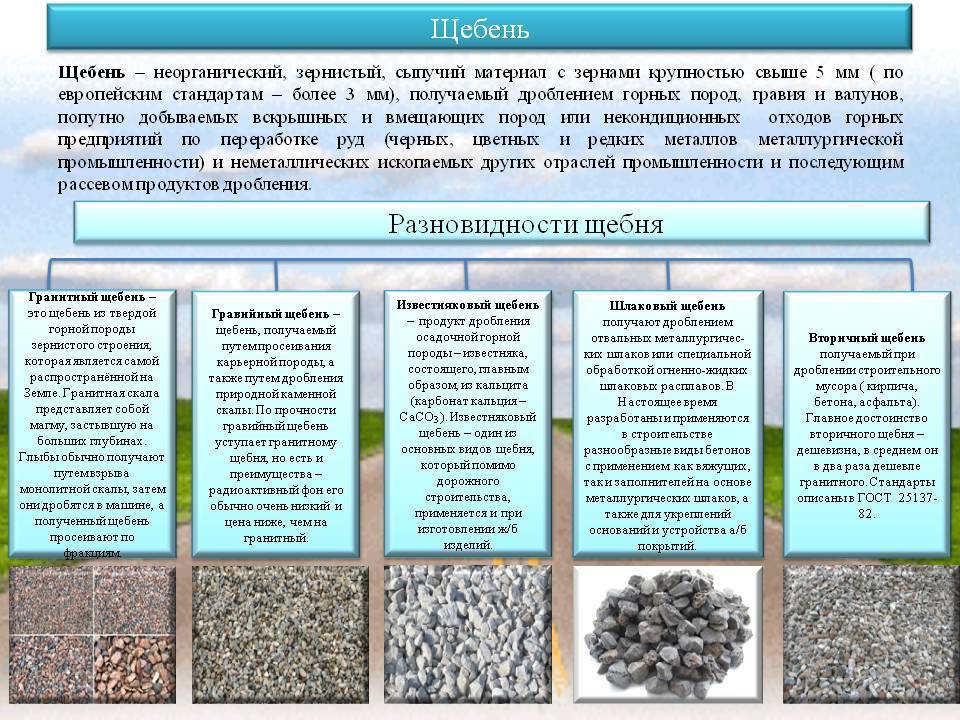

Мы уже упоминали, что щебень может иметь разное происхождение, отчего зависят его эксплуатационные качества. На сегодня самыми популярными являются такие виды щебня:

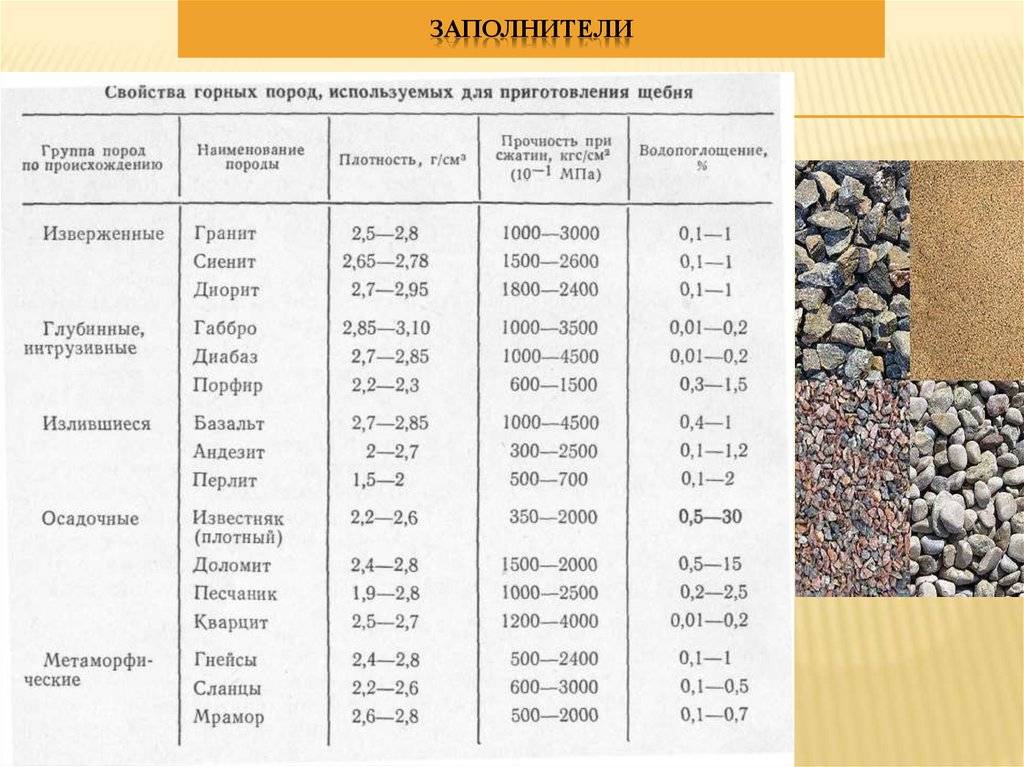

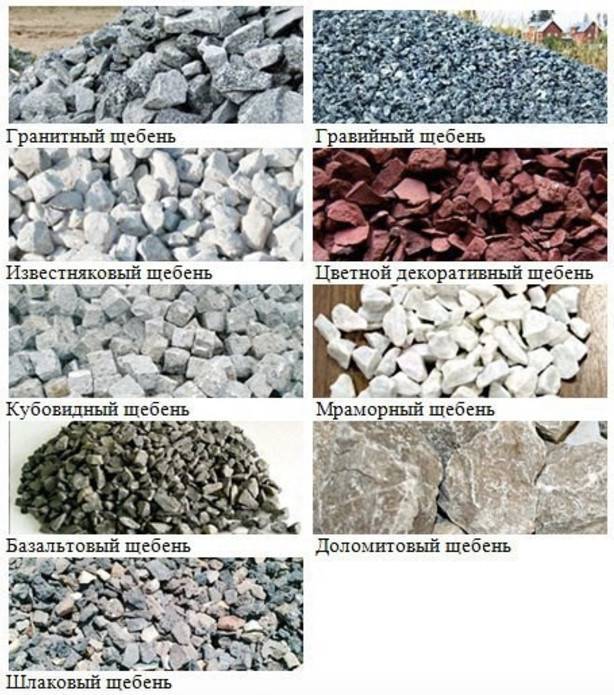

- гранитный щебень – самый прочный и универсальный. Его получают из горных пород магматического происхождения, в состав которых могут входить кристаллы полевого шпата, слюды и кварца. В зависимости от преобладания тех или иных минералов цвет такого щебня может быть серым, розовым или даже красноватым. Гранитный щебень очень прочный (М1400-М1600), морозостойкий (F300-F400), отличается низкой лещадностью, но может иметь повышенный радиоактивный фон, поэтому при его покупке обязательно следует смотреть сертификаты. Гранитный щебень – лучший по всем параметрам, поэтому и цена на него соответствующая, но все равно он чаще всего используется в строительстве. Он применяется при производстве ЖБИ, бетона, создании фундаментов, строительстве дорог всех типов, возведении ответственных объектов, мостов, аэродромов и т.д. Выделяют фракции от 5-10 мм до 150-300 мм;

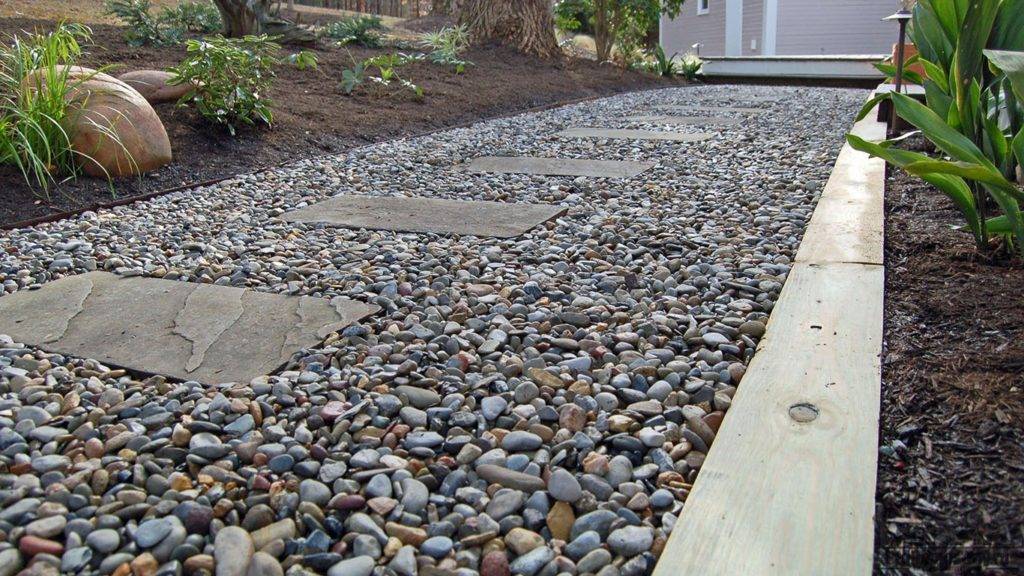

- гравийный щебень получают путем взрывной разработки каменных скал и просеивания карьерной породы. Форма частичек может быть обтекаемой и краеугольной, цвет – преимущественно серый, но могут встречаться элементы с зеленоватым, белым и бежевым оттенком. По основным показателем гравийный щебень уступает гранитному, но все же его свойства позволяют использовать материал при возведении ответственных объектов. Максимальная прочность – М1200, он обладает неплохой морозостойкостью и низким радиоактивным фоном. Так как карьеров по его добыче немало, а сам процесс не такой трудоемкий, как в случае с гранитом, то и цена на гравийный щебень существенно ниже. Фракцию в 5-20 мм применяют при производстве тротуарной плитки, 5-40 мм – для производства некоторых ЖБИ, 20-40 мм – для производства бетона и отсыпки дорог;

- кварцитовый щебень получают из скальных пород, основа которых – минерал кварц. По прочности такой щебень практически не уступает гранитному, обладает незначительным радиоактивным фоном и может похвастаться прекрасным внешним видом, поэтому его часто используют при проведении декоративных работ;

- известняковый щебень получают из осадочных пород. Он обладает наименьшей прочностью среди всех видов щебня горного происхождения. Цвет белый, может иметь оттенки желтого, бурого и серого. Главное преимущество – низкая цена. За счет невысоких эксплуатационных качеств использовать известняковый щебень можно только при возведении неответственных сооружений, например, малоэтажных построек и дорог с небольшой нагрузкой, а также при производстве простейших ЖБИ. Также его используют для изготовления минеральных удобрений, портландцемента и т.д.;

- вторичный щебень получают путем переработки строительного мусора, в т.ч. кирпича, бетона, асфальта и т.д. Процесс производства остается таким же, как и при получении первичного щебня, за исключением сырья. Главное преимущество такого щебня – цена, но по основным показателям он уступает гранитному аналогу, впрочем, есть сферы, где максимально прочный и морозостойкий щебень и не требуется. Максимальная прочность соответствует примерно М800, морозостойкость – F Вторичный щебень используют при строительстве дорог с небольшой нагрузкой, как крупный заполнитель для бетона, а также для укрепления слабых грунтов;

- шлаковый щебень получают путем переработки металлургических шлаков. В итоге выходит материал с частицами размером 5-120 мм. Используется при производстве цементных бетонов и для укрепления оснований в дорожном строительстве.

Щебень — незаменимый материал, используемый в строительстве и декоре

Щебень — незаменимый материал, используемый в строительстве и декоре

Как видим, для любых целей использования можно найти щебень с подходящими свойствами и максимально выгодной ценой. Главное, при покупке ознакомиться с документацией.

Расчёт уплотнения щебня[править | править код]

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА УПЛОТНЕНИЯ ПРИ ПЕРЕВОЗКЕ

В нормативах нет требования, обязывающего поставщиков указывать степень сжимаемости груза, но при транспортировках на дальние расстояния эта величина обычно вносится в договор. Единственное условие ГОСТа и СНиПа – коэффициент уплотнения, независимо от фракции, для щебня не должен превышать 1,1.

Факторы, от которых зависит степень уплотнения при транспортировке:

- способ загрузки (с какой высоты насыпался материал);

- особенности транспорта;

- протяженность пути;

- фракции и количество зерен меньшего класса;

- лещадность (у игольчатых зерен усадка ниже, чем у кубовидных).

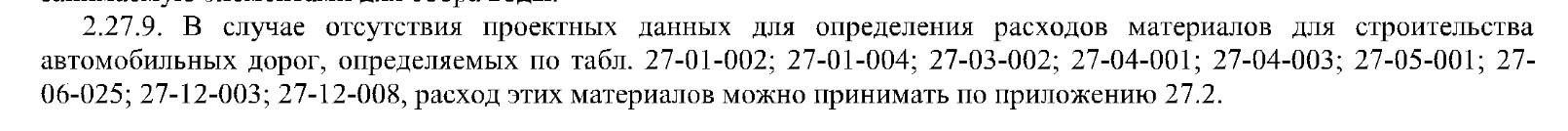

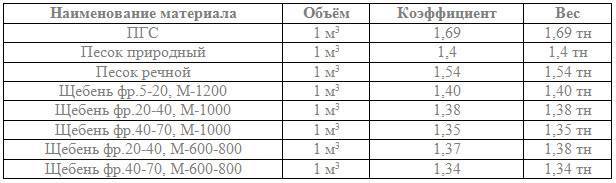

Для расчёта не обходимого количества щебня, при расчёте себестоимости объекта и при сдаче объекта заказчику. Необходимо бывает обосновать отличие объёмов сыпучего щебня от уплотнённого. И почему-то это отличие всегда в сторону увеличения перерасход.

Существуют следующие способы доказательств увеличения:

- 1.26 главный коэффициэнт.

- ФЕР 81-02-27-2001 Сборник 27. Автомобильные дороги (редакция 2017 г.)

СНиП 3.06.03-85 АВТОМОБИЛЬНЫЕ ДОРОГИ СП 78.13330.2012

10.2 Объем каменного материала в насыпном виде следует определять с учетом коэффициента запаса на уплотнение. Для песчано-гравийных (щебеночных) смесей оптимального зернового состава и щебня фракций 40 – 70 и 70 – 120 мм марки по прочности 800 и более коэффициент запаса материала на уплотнение следует ориентировочно принимать 1,25 – 1,3, а для щебня марок по прочности 600 – 300 – 1,3 – 1,5. Коэффициент запаса шлака на уплотнение в зависимости от его плотности следует ориентировочно принимать 1,3 – 1,5.

Для определения фактического коэффициента запаса на уплотнение и необходимого числа проходов катков для достижения требуемой плотности слоя следует проводить пробную укатку.

ГОСТ 8269.0–97

4.17.3 Определение пустотности

Пустотность щебня (гравия) определяют расчетным путем на основании предварительно установленных значений средней плотности зерен и насыпной плотности щебня (гравия).

Пустотность щебня (гравия) ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с Изменениями N 1, 2), % по объему, определяют по формуле

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с Изменениями N 1, 2), (39)

где ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с Изменениями N 1, 2) – насыпная плотность щебня (гравия), кг/мГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с Изменениями N 1, 2) (по 4.17.1);

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с Изменениями N 1, 2) – средняя плотность зерен щебня (гравия), г/смГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний (с Изменениями N 1, 2) (по 4.16.1).

Примечание – В зависимости от назначения щебня (гравия) пустотность его можно определить в уплотненном состоянии, подставив в формулу (39) насыпную плотность в уплотненном состоянии.

ГОСТ 8267.0-97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний»

Цены в различных регионах РФправить | править код

Кому не трудно напишите сколько он стоит в вашем регионе, а если совсем не трудно тоже про песок

Цены на щебень в различных областях могут кардинально отличаться.

3 Термины и определения

В настоящем стандарте применены следующие термины с

соответствующими определениями:

3.1 горная рыхлая порода: Горная порода, залегающая в

земной коре в виде скопления раздельных зерен минералов и обломков горных

пород.

3.2 песок: Окатанные в различной степени обломки

горных пород и зерна минералов размером от 0,05 до 5 мм.

3.3 гравий: Окатанные в различной степени обломки

горных пород и зерна минералов размером свыше 5 до 70 мм.

3.4 валуны: Окатанные в различной степени обломки

горных пород размером свыше 70 мм.

3.5 целик: Ограниченный объем горной породы в недрах,

предназначенный к выемке с целью определения средней плотности породы в

естественном состоянии.

3.6 исходная геологическая проба: Проба горной породы,

полученная с помощью проходки геолого-разведочных выработок (скважин, шурфов,

канав, расчисток и др.) с целью изучения свойств породы непосредственно по этой

пробе, а также для отбора из нее лабораторных проб для изучения свойств породы

в лабораторных условиях.

Гранитный щебень

Добыча материала осуществляется путём дробления гранитных горных пород. После этого состав подвергается тщательной фильтрации и очистке. Готовый продукт характеризуется следующими качествами:

- Радиоактивность – важнейший критерий и недостаток гранитного щебня, являющийся определяющим в отношении сферы применения.

- Прочность – показатель, зависящий от количества кварца. Чем их больше, тем прочнее щебень. По этому критерию материал делится на 5 групп, характеризующих сферу применения.

- Фракционность – величина зёрен щебня. По этому критерию материал делится на 4 группы, отражающихся на сфере применения.

Лещадность

Данная характеристика определяет соотношение (процентное) зерен вытянутой или пластинчатой формы во всей массе камней, которые отличаются высокой прочностью.

Пластинчатые частицы характеризуются превышением длины относительно толщины в три раза, а игольчатые – превышением длины в три и более раза относительно ширины. В любом случае, в щебне доля зерен пластинчатой и игольчатой формы нормируется. В связи с чем, лещадность щебня подразделена на следующие группы:

- Кубовидная. Основная часть камней схожа с формой куба, зерна вытянутой или плоской формы составляют от 10 % до 15 % . Такой состав получают благодаря дроблению гранитных пород.

- Улучшенная. Содержит от 15 % до 25 % элементов некондиционных. Данный вид щебня получают путем дробления крупных фракций щебня.

- Обычная.Содержит от 25 % до 35 % зерен неправильной конфигурации в общем объеме камней. Встречается при производстве щебня из известняковых пород.

- До 50 % содержания камней неправильной формы. Считается низкосортным материалом, который по большей мере не может обеспечивать крепкое сцепление фундамента и его монолитность.Чем больше количество зерен пластинчатой и игольчатой формы (выше процент содержания камней неправильной формы), тем больше будущая пустотность раствора, а следовательно, выше расход цемента при производстве бетона.

Если встает вопрос, какой щебень используют для бетона высокого качества, то можно сказать, что идеальным для бетона является кубовидный щебень, так как дает минимальное количество пустот, тем самым, повышая качество состава и уменьшая расходы на будущий бетон.

Кубовидная и улучшенная группа считаются обладателями лучших характеристик и используются для приготовления бетона под фундамент.

При выборе щебня нельзя игнорировать норму его лещадности, так как выбор низкопробного варианта может стать причиной расслаивания бетона и потери его прочности.

Разновидности щебняи где используют каждый вид

Щебень классифицируется по происхождению. Это, прежде всего, вид горной породы, из которой он выработан.

Производители всегда предоставляют необходимую информацию. Происхождение щебня характеризует его качества, а значит, и сферу его применения. Основные виды щебня по происхождению делятся на:

Гранитный. Это один из самых прочных видов щебня. Его получают из твердой породы, одной из наиболее распространенных на Земле.

Гранитная скала относится к изверженным (первичным) горным породам и представляет собой выброшенную на поверхность и застывшую магму. Сформирован гранит из целого ряда кристаллов: кварца, шпата, слюды и др. Имеет красную, розовую и серую окраску.

Используются гравийные виды щебня для строительства и ландшафтного планирования, дорожного и железнодорожного устройства, дренажа, декоративного оформления.Гравийный. Щебень, производимый путем просеивания или дробления горной породы. Обладает почти такой же прочностью, как и гранит, но обладает меньшим радиационным фоном и более дешев.

Применяются гравийные виды щебня для бетона, производства ЖБИ, фундаментных работ и в дорожном строительстве.Известняковый. Этот щебень – продукт дробления осадочной (вторичной) породы – известняка, главной составляющей которой является кальцит. Известняковый и доломитовый щебеньзначительно уступает по прочности гравийному и гранитному.

Применяется в дорожном строительстве и производстве ЖБИ.Шлаковый. Это продукт дробления отходов металлургического производства. Главное достоинство такого щебня – сравнительно невысокая стоимость.

Чаще всего используется в качестве вяжущих для приготовления бетонов.Вторичный щебень. Продукт дробления строительного мусора – кирпича, бетона, асфальта. Такой щебень по всем характеристикам уступает продукции из натуральных материалов, но все же широко применяется в качестве заполнителя для бетона, дорожном хозяйстве, укреплении слабых грунтов, благоустройстве.

Производство щебня состоит из нескольких стадий:

добыча горной породы;транспортировка (при необходимости);несколько стадий дробления;сортировка по фракциям.

Основная стадия производства щебня – дробление.

От этой операции зависит форма и размер получаемых зерен. Дробление осуществляется в 2-4 цикла на специальном оборудовании – дробильных машинах. В зависимости от способа измельчения различают разные виды дробилок щебня:

Щековые– устанавливаются на первом этапе дробления.

Принцип действия – безударное раздавливание породы между двумя плитами.Центробежные. Эти дробильные машины чаще других применяются для производства щебня мелкой фракции любой твердости, используемого в дорожном строительстве.Конусныедробилки – одни из самых дорогих машин для производства щебня. Их главное преимущество – универсальность.

Такие дробильные машины могут производить щебень любой фракции и даже искусственный песок.Роторные. В этих машинах измельчение породы осуществляется энергией удара. Засыпаемая порода с большой скоростью многократно ударяется об отбойные пластины и дробится до тех пор, пока не проваливается в калиброванные выходные щели.

На последнем этапе, перед отгрузкой продукции потребителям, щебень разделяется на фракции. Операция осуществляется на оборудовании под названием грохот.

Эти машины могут быть стационарными или подвесными. В процессе сортирования дробленая порода проходит через несколько вибрирующих ситс отверстиями различного диаметра. На каждом из них отделяется щебень установленной фракции.

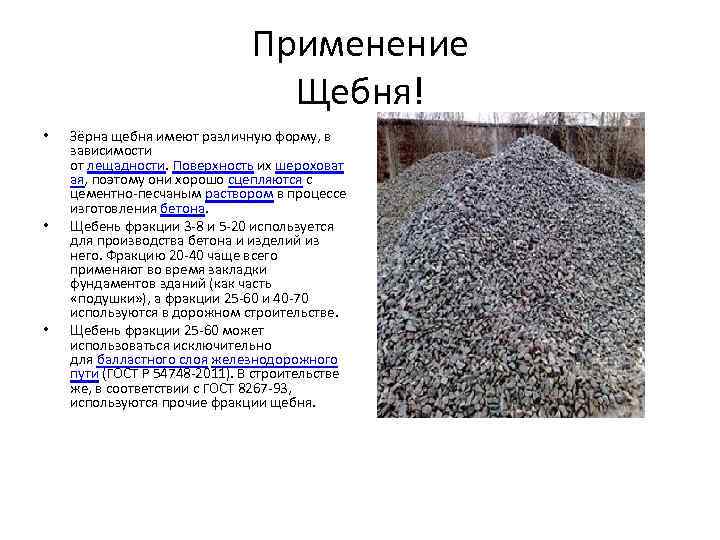

Область применения щебня

Стройматериал используется при проведении фундаментных работ, устройстве трамвайных и железнодорожных путей, укладке дорог, в изготовлении железобетонных изделий, при благоустройстве территорий и пр. Сфера использования во многом зависит от вида щебня, его характеристик.

Обратитесь по контактному номеру, чтобы подобрать фракцию материала и сделать заявку на необходимую партию. Большие складские запасы обеспечивают нам возможность гарантировать своевременную доставку заказов на объекты.

Видео-презентация о компании “Атлант Бетон”

Щебень – это сыпучий материл неорганического происхождения, состоящий из зерен размером от 5 миллиметров и выше. Получают щебень с помощью дробления гранита (горной породы), валунов и гравия.

Технические характеристики щебня представлены в основных его свойствах:

Адгезия щебня – является характерной особенностью щебня.

Данный параметр отображает силу сцепления щебня и битумных вяжущих. Качество сцепления этих материалов определяется цветом щебня, чем он темнее, тем сцепление лучше. Наилучшие показатели адгезии у щебня темно-серого цвета.

Фракционный состав щебня – по крупности зерен щебень подразделяется на фракции: основные и сопутствующие.

Размеры основных фракций: .

Размеры сопутствующих фракций: 0-2миллиметра; 0-5; 0-15; 0-20; 0-40; 0-60; 2-5.

В редких случаях применяют фракции размером от 70-до 120 мм; от 120 мм – до 150 мм.

Щебень является единственным природным каменным материалом, который используется в строительстве. Для производства бетона, асфальта и железобетонных конструкций используют гранитный щебень следующих фракций: 5-15; 5-20 мм., но прежде чем купить щебеньнеобходимо точно знать его технические характеристики и особенности.

Для строительства линий трамвая, автодорог, фундаментов зданий, железнодорожных насыпей используют гранитный щебень следующих фракций: 20-40 миллиметров, 20-65, 25-60, 40-70.

Прочность щебня – определяется пределом прочности при сжатии исходной породы (горной), дробимостью при раздавливании (сжатии) в цилиндре, а также износостойкостью в полочном барабане. В зависимости от прочности щебень подразделяется на следующие марки: щебень высокопрочного вида (М1200-1400), щебень прочного вида (М800-1200), щебень, обладающий средней прочностью (М600-800), щебень со слабой прочностью (М300-600), щебень с очень слабой прочностью (М200).

Морозостойкость щебня – данная характеристика показывает количество циклов заморозки я и циклов оттаивания.

Данный показатель определяется путем насыщения щебня раст-ом сернокислого натрия и последующего высушивания. Основные марки щебня по морозостойкости: марка F15, марка F25, марка F50, марка F100, марка F150, марка F200, марка F300, марка F400. В строительстве применяют щебень марки F300.

Лещадность щебня – одна из основных технических характеристик щебня. Чем меньше показатель лещадности, тем щебень качественнее.

Зерна, из которых состоит щебень, бывают пластинчатой (лещадной) формы и игловатой формы. Зерна пластинчатой и игловатой формы определяются тем, что их толщина и ширина в 3 раза менее их длины.

Форма зерен щебня делится на 4 вида (в зависимости от % содержания пластинчатых и игловатых форм зерен):

Группа – Кубовидная форма – содержит до 15 процентов;

Группа – Улучшенная – содержит до 25 процентов;

Группа – Обычная – содержит от 25 процентов до 35 процентов;

Группа – Обычная – содержит от 35 процентов до 50 процентов.

Радиоактивность щебня – немаловажная характеристика щебня. Определяется заключением санитарно-эпидемиологической службы.

Подведение итогов и рекомендации

Чтобы получить на выходе качественный и долговечный раствор, необходимо руководствоваться некоторыми правилами, благодаря которым можно будет лучше понимать, какой щебень используют для бетона.

- Увеличивая плотность бетона путем введения заполнителя мелкой фракции, можно повысить расход цемента и, как следствие, получить удорожание строительства.

- Для приготовления равномерного, качественного бетона необходимо следить за чистотой наполнителя (без грунта, пыли, грязи).

- Для лучшей прочности бетона при схватывании целесообразно использовать крупные фракции совместно с мелкими, которые смогут заполнить собой пустоты. В таком случае будет достигнута необходимая прочность и долговечность, а также не будет проблем с усадкой.

- Для того чтобы рассчитать, сколько нужно щебня на куб бетона, необходимо знать технологии по изготовлению раствора: смесь для бетона замешивается в пропорции 1:3:5. Иными словами, на 1 часть цемента берут 3 части песка и 5 – щебня. К примеру, на 1 ведро цемента приходится 3 ведра песка и 5 – щебня. С другой стороны, требуемый расход можно посчитать по формуле: Требуемая масса щебня = объем*насыпная плотность. Последнюю берут из паспорта качества или соответствующего сертификата по сыпучим материалам.

- Весь щебень должен быть полностью покрыт бетоном.

- Заполнитель должен быть на 2-3 марки выше, чем планируемая марка раствора, что связано с продолжительным набором прочности и плотности бетона (полгода, год и больше).