Процесс изготовления

В домашних условиях данный материал изготавливается либо полностью вручную, либо при помощи бетономешалки. Ручной и механический вариант смешения будут немного отличаться друг от друга.

Ручное смешивание

В глубокой емкости с высокими бортами (к примеру, старая ванна) замешивается сначала смесь из цемента, песка, воды и омыленной древесной смолы. После полного смешения всех материалов добавляют пенополистирол.

Необходимо учесть, что он добавляется постепенно и небольшими порциями, каждая следующая порция добавляется только, после полного растворения предыдущей. Делается это для более качественного смешения и для облегчения самого процесса замеса.

Движения инструментом, которым размешивается смесь (чаще всего лопата), должны осуществляться по кругу. Смесь необходимо поднимать слегка вверх и набрасывать на пенополистирол.

Механическое смешивание

В бетономешалку загружают весь пенополистирол и добавляют к нему около трети необходимого количества воды. Перемешивают в течение минуты (можно менее) и добавляют цемент.

Замес длится около минуты, после чего добавляется оставшаяся часть воды и омыленная смола. Собранные все вместе части перемешиваются еще минуту. Необходимо учесть, что общая продолжительность процесса замеса не должна быть менее 5 минут, иначе качество смеси может от этого пострадать.

Информация на заметку: Керамзитобетонные блоки своими руками, Производство пеноблоков в домашних условиях

Полистиролбетон в домашних условиях

Проекты домов

- 3 комнаты

- 2 санузла

- 143² Общая площадь

- 12 x 10м Площадь застройки

29² Общая площадь

- 4 комнаты

- 1 санузел

- 123² Общая площадь

- 13 x 12м Площадь застройки

100² Общая площадь

- 3 комнаты

- 1 санузел

- 27² Общая площадь

- 5 x 4м Площадь застройки

- 6 комнат

- 2 санузла

- 104² Общая площадь

- 8 x 8м Площадь застройки

- 5 комнат

- 3 санузла

- 210.2² Общая площадь

- 16 x 18м Площадь застройки

201² Общая площадь

- 5 комнат

- 2 санузла

- 125.37² Общая площадь

- 9 x 8м Площадь застройки

- 4 комнаты

- 3 санузла

- 322.51² Общая площадь

- 14 x 12м Площадь застройки

- 4 комнаты

- 2 санузла

- 162² Общая площадь

- 10 x 24м Площадь застройки

119² Общая площадь

171² Общая площадь

265² Общая площадь

- 9 комнат

- 3 санузла

250² Общая площадь

- 3 комнаты

- 1 санузел

- 97² Общая площадь

- 12 x 9м Площадь застройки

211² Общая площадь

37² Общая площадь

193² Общая площадь

Производство стеновых полистиролбетонных блоков

Компания Блокпластбетон изготавливает полистиролбетонные блоки из песка, цемента, полистирольного заполнителя и воздухововлекающих добавок.

Технология производства полистиролбетонных блоков предусматривает использование песка в незначительном количестве, в марках с низкой объемной массой его может вообще не быть. Основные требования, которым должен соответствовать материал, изложены в ГОСТ Р 51263-99.

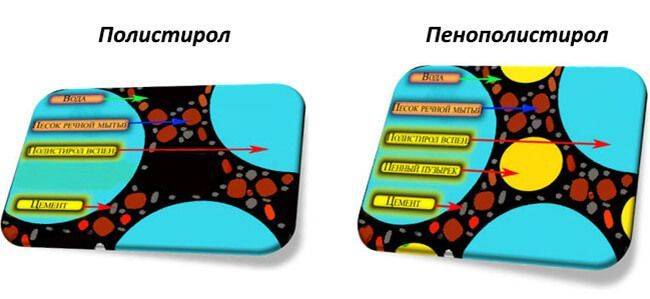

Очень важную роль играют воздухововлекающие добавки. Они формируют структуру бетона, состоящую из закрытых пор – изолированных друг от друга ячеек с воздухом. Именно они обеспечивают низкую теплопроводность и легкость полистиролбетонных блоков.

Изменяя соотношение компонентов в смеси, получают материал разных марок с различными теплоизоляционными и прочностными свойствами. Цифра в обозначении марки означает плотность бетона. Чем больше воздуха содержится в порах, тем выше теплоизоляционные свойства, но ниже плотность и прочность бетона.

В зависимости от назначения (кладка несущих стен или перегородок) подбирается соответствующая марка. Для несущих стен используется более плотный полистиролбетон (D500, 600), для перегородок – менее плотный (D200-400).

Формование блоков осуществляется в формах двумя способами – литьем и вибропрессованием. В последнем случае полистиролбетон подвергают прессованию, что делает его более прочным. Пенополистирольные блоки выпускаются только полнотелыми.

Пустотные камни из-за недостаточной прочности практического применения не находят.

Производители полистиролбетонных камней

На российском рынке представлено несколько производителей блоков из полистиролбетона:

- Бетоблок – завод находится в Крыму, в городе Симферополь. Занимается продажей и изготовлением строительного материала разных размеров, есть доставка по регионам.

- Пластблок – производитель из Екатеринбурга. Работает более 20 лет, производит не только блоки, но и перемычки, армированные плиты из указанного материала.

- Ермак – завод из Челябинска. Работает по стандартам, имеет все сертификаты и экспертные заключения, товар распространяется по всей территории таможенного Союза.

- ПромстройПенопласт – изготовитель из Москвы. Производит материал и доставляет его по окрестностям. Можно заказать большие партии для масштабного строительства.

- Завод полистиролбетона из Свердловской области. Продукция изготавливается по сертификатам, быстра доставка, опыт работы – 18 лет.

Практически в каждом регионе России есть свои производители этого материала, поэтому заказать его не составит труда.

Полистиролбетон своими руками

Этот строительный материал можно приготовить не сложнее шлакоблока. Для приготовления полистирольных блоков понадобится:

- Бетономешалка.

- Дробленный полистирол.

- Цемент.

- Песок.

- Вода.

Своими руками можно попробовать сделать пенополистирол плотностей D350 и D1200. При этом второй состав нужен для приготовления несущих конструкций, а первый подойдет для создания теплоизоляционного материала.

Пенополистирол D1200 в своем составе имеет:

- 1,1 м3 крошки пенополистирола,

- 300 кг цемента,

- 800 кг песка.

После затвердения материала получается достаточно монолитный и крепкий блок легкого бетона.

D350 имеет тот же объем цемента и кроши, но в нем меньше песка. Готовые блоки не годятся для несущих конструкций.

В любом случае этапы приготовления полистиролбетона следующие:

- Изготовление смеси. Все тщательно смешать в бетономешалке на протяжении 20 – 25 минут.

- Формовка смеси в кассетные формы или опалубку.

- Сушка. Летом нужно 2 – 3 дня, чтобы готовые блоки можно было вынимать из формы. Зимой – неделя, а то и больше.

- В случае необходимости – распиловка.

Достаточно не просто размельчить пенопласт. Он легко электризуется и прилипает к предметам.

Поэтому, если нет возможности купить этот материал готовым к изготовлению полистиролбетонных блоков, то следует иметь в виду что:

- Дробить его лучше чем-то довольно тяжелым и неплохо при этом поместить листы в какой-нибудь большой мешок. В этом случае получится неоднородная крошка, возможно, крупной фракции.

- Если же пенопласт нужен мелкий и однородный, то можно тереть его, например, о дно пластикового ящика, предназначенного для транспортировки фруктов.

- Полистиролбетонные блоки собственного производства могут быть не такими ровными, как заводские и процент прочности их, скорее всего, будет ниже. Тем не менее, их вполне можно использовать для строительства разных объектов частного домостроения. Выкладывание ими стен несколько отличается от обычной кладки, скажем, шлакоблока.

- Есть дробилки заводского исполнения. Принцип работы в том, что к режущему инструменту подается пласт, который там измельчается. Все просто и быстро при соблюдении правил техники безопасности. Но стоит это приспособление достаточно дорого и его приобретение целесообразно при производстве полистирольных блоков в большом объеме.

Этапы производственного процесса

Поскольку с материалом мы ознакомились, пришло время переходить к рассмотрению технологии производства. И начнем мы с перечня необходимого сырья и оборудования.

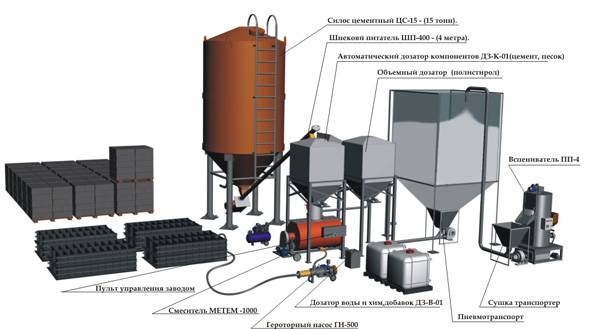

Необходимое оборудование и сырье

Производство полистиролбетонных блоков подразумевает приобретение одной из нескольких вариантов линий:

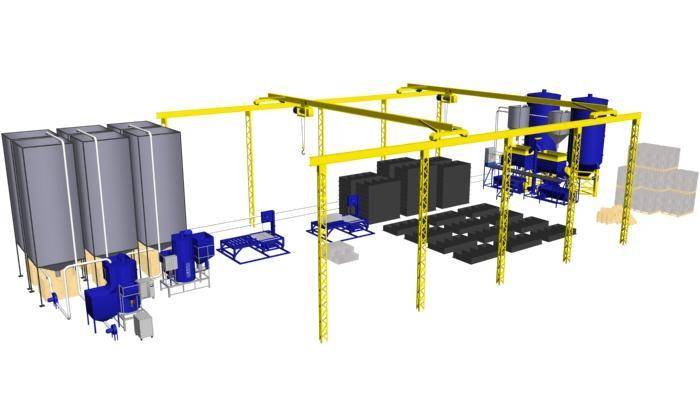

Линия конвейерного типа – максимально автоматизирована. Привлечение рабочих рук практически не требуется. Отличается высокой стоимостью и максимальной отдачей. Объемы производства, как правило, большие.

Изделия, произведенные на таком оборудовании, будут иметь хорошую геометрию и высокие показатели в связи с точным дозированием компонентов, и строгим соблюдением технологии.

Линия конвейерного типа класса эконом

Линия стационарного типа – более бюджетный вариант. Однако главными недостатками являются необходимость привлечения дополнительных работников и ограниченное количество выпускаемой продукции, которое не может быть столь большим, как при использовании конвейера.

Комплектность такого оборудования может быть выбрана любая. От наличия машин отчасти зависит результат — и это стоит учитывать.

Стационарная линия по производству полистиролбетона, фото

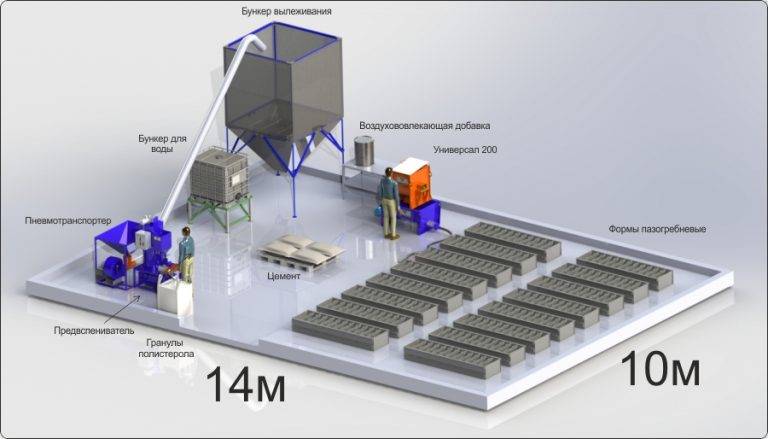

Для развития малого предпринимательства, либо при изготовлении полистиролбетона своими руками, отлично подойдет мобильная установка. Цена на нее невысокая, а производительность может достигать 30 м3 в сутки.

Недостатки использования установки следующие: большая вероятность погрешностей при взвешивании пропорций сырья, так как делать это придется самостоятельно; возможный перерасход компонентом вследствие отчасти ручного изготовления и неопытности.

Мини установка для производства полистиролбетона

Самый простой и недорогостоящий набор представляет собой комплект из бетономешалки, сырья и форм для изделий. В случае, если планируется выпуск изделий, превышающий объем в 25-30 м3 в сутки, потребуется приобрести пеногенератор, который сможет обеспечить бесперебойную подачу смеси.

Что касается состава, то основными компонентами являются, как уже говорилось: полистирольная крошка, цемент, вода и песок. В качестве добавки зачастую используется древесная смола.

Ориентировочные пропорции для изготовления полистиролбетонной смеси

Точной рецептуры не существует, есть только лишь рекомендации. Поэтому, присутствие в составе коллектива опытного технолога, при открытии бизнеса только приветствуется.

Это и есть одна из причин, в связи с которой изделия разных производителей могут серьезно между собой отличаться.

Описание технологии

Производство полистиролбетона может быть произведено одним из двух основных способов: литьевой или полусухое прессование.

Технология производства полистиролбетонных блоков методом литья предусматривает исполнение определенных этапов.

Инструкция выглядит так:

- Сначала в смеситель подаются ингредиенты в нужных пропорциях;

- Происходит смешивание;

- Готовый раствор разливается в формы, которые предварительно рекомендуется смазать специальным составом. Также подойдет машинное масло в разбавленном виде;

- По прошествии нескольких дней можно произвести распалубку изделий. Зимой придется ждать несколько больше;

- Марочная прочность достигается лишь через 28 дней, ранее этого срока блоки использовать в строительстве не рекомендуется.

В итоге, изделия получаются низкой или средней марки плотности. Основной порядок работ при заводских и домашних условиях, мало чем отличается помимо уровня автоматизации. Технология изготовления блоков из полистиролбетона одинакова в обоих случаях.

Полистиролбетонные блоки: технология производства посредством метода литья, схема

Разница будет заключаться в готовых изделиях. Изготовленный своими руками блок, наверняка будет не такой гадкий и ровный — скорее всего, геометрия его будет нарушена. Произвести блок высокой плотности самостоятельно также сложно.

Поскольку изделия ничем и никем не контролируются, точно заявить об их характеристиках не представляется возможным. Второй метод более эффективный и современный – это вибропрессование.

Сущность его заключается в следующем:

- Содержание цемента в растворе, как правило, повышено, а воды – понижено. Смесь получается очень густой.

- Используя вибропресс, изделия доводят до полусухого состояния.

- Следующим этапом является обработка блоков в сушильном шкафу.

Видео в этой статье: «Производство полистиролбетонных блоков: технология изготовления» содержит некоторую информацию об этапах процесса выпуска.

Оборудование и технологии производства полистиролбетона

Основная проблема — это распределение шарика по вертикали в блоке и смачивание его поверхности (т.е. удержание в смеси), существуют два пути: 1 — создать среду, близкую по весовым характеристикам полистиролу и 2 — смочить поверхность шарика, тем самым придать ему отрицательную плавучесть за счет прилипших частиц цемента и песка.

Это возможно сделать так, в первом случае вводя ПС шарики в пенобетонную смесь, воздушнопузырьковая смесь из пеногенератора смешивается (принудительно) с ПС и, добавляя в смеситель-активатор цемент и песок, получаем ППСБ нужной марки (от 280 до 600 и выше).

Для 2го случая можно получить ПСБ, вымешивая в смесителе-активаторе ПС шарик с цементом, водой и песком по специальной методике введением спец. модификатора, шарик как бы вклеивается по всему объему смеси. Пеногенератор и пенообразователь в данном случае не нужны.

Получается известный продукт — «теплый пол». Марки от 250 до 800.

Для обеих технологий мы предлагаем различное оборудование, отличается ценой и производительностью.

Состав:

- Смеситель

- Пеногенератор

- 1 форма на 8 стеновых блоков (200×300×600 мм)

Отличается ручной загрузкой и выгрузкой. Фото прилагается.

ПБУ-300

ПБУ-300 (бункер 0,3 м³) цена — 30000 грн. Производительность — 2 м³/час Состав:

- смеситель (герметичный)

- пеногенератор

Установка мобильная. Выгрузка автоматизирована (барическая — созданием избыточного давления в смесителе) по шлангу 50 мм по горизонтали до 50 м, по вертикали до 30 м

ПБУ-1000

ПБУ-1000 (бункер 1 м³), то же что и ПБУ-300, только на раме. Производительность до 6 м³/час. Цена —50000 грн.

К каждому комплекту необходимо купить компрессор производительностью 500-700 л/мин, давлением 5-7 атм. (стоимость компрессора около 2500-5000 грн.).

Формирование блоков полистиролбетона

Основная проблема всех установок — это как придать смеси товарный вид, т.е. или проливать в готовые формы, или делать блоки-заготовки больших размеров и их резать в заданный размер. На данный момент мы выпускаем 2 типа форм — 0,29 м³ (8 стеновых блоков) стоимостью 1600 грн и 1 м³ (27 стеновых / 54 простеночных блока) — 5400 грн.

Оборудование

Оборудования для изготовления полистиролбетонного раствора на рынке представлено большим количеством модификаций. Но принцип работы у них один и тот же – в соответствии со стандартной технологией.

- В первую очередь необходимо подготовить сами гранулы полимера. Их засыпают в бункер вручную, откуда они поступают в парогенератор, где обдаются паром, вспениваясь (увеличиваясь в размере).

- Далее гранулы должны немного полежать, чтобы остыть и принять окончательную форму и размеры. Это происходит в бункере вылеживания, куда материал поступает по транспортеру.

- Затем готовые гранулы в количестве 1/3 от общего объема по рецептуре засыпаются в смеситель, где и будет производиться приготовление бетона. Необходимо отметить, что смесительная установка для производства полистиролбетона – это обычные аппараты с принудительным перемешиванием. Считается, что идеальная смесительная установка – гравитационная. Но ее в технологию производства ставят условно. Здесь важен не тип оборудования, а качество перемешивания компонентов.

- Смеситель включается, после чего в него добавляется вода, требуемого объема.

- Сюда же добавляется СДО – смола древесная омыленная. Она и является воздухововлекающим компонентом.

- После чего гранулы с водой и СДО вращают в смесители в течение 2-3 минут.

- Следующий этап – засыпка цемента строго по рецептуре.

- Через 3-5 минут вращения смесителя в смесь добавляется песок, если по рецептуре он должен находиться в полистиролбетоне. Его количество строго определяется технологией производства.

- Вращение раствора после добавки песка – 1-2 минуты.

- Добавление остатков гранул полимера.

- И дополнительное перемешивание смеси в течение 1-2 минут.

Бетон готов, его можно транспортировать для изготовления блоков. Если производство налажено на оборудовании заводского изготовления, то чаще всего смесительные установки снабжаются насосами, которые и перегоняют бетон по шлангам в требуемом направлении и на требуемое расстояние. Если налажено производство полистиролбетона своими руками при помощи обычной бетономешалки, то перенос материала производится вручную, чаще ведрами или лопатами.

Заливка блоков производится в формы разборного типа, которые изготавливаются или из листового железа, или из влагостойкой фанеры. Смесь заполняет ячейки и выравнивается по краям формы. После чего последнюю накрывают специальным коробом, обшитым утеплителем или изготовленным теплоизоляционного материала. Через сутки короб снимают, форму разбирают, блоки достают и складируют. Некоторые производители оборудования для полистиролбетона снабжают формы для блоков вибраторами. Это помогает провести усадку материала и увеличить плотность, соответственно прочность.

Как выбрать поставщика

Основное сырье для производства:

- Ленточный транспортер

- Предвспениватель

- Бетоносмеситель

- Бункер-дозатор

- Вибропресс

- Парогенератор

- Набор форм

Отдельное внимание уделите выбору сырья. Шарики пенополистирола не должны превышать 5-6 мм в диаметре

Для получения блоков нужной плотности, твердости и несущей способности, размер шариков должен оставаться стабильным при вспенивании. Качественный готовый блок из полистиролбетона не продавливается.

Расходы на сырье зависят от производительности. Себестоимость одного кубометра полистирольных блоков обходится в 1’800 ₽. Заложите на сырье около 360’000 ₽ ежемесячно.

Изготовление

Как вы уже имели возможность осознать из сказанного выше, технология изготовления полистиролбетона содержится в добавлении в цементный раствор пенопластовых шариков. К этому процессу возможно подойти любительски и профессионально.

Любительский подход

В случае если вам требуется один раз за долгие годы сделать и утеплить цементную стяжку в доме, бане либо гараже, то брать с целью этого особое оборудование для производства для полистиролбетона не рационально. Возможно пойти более несложным и недорогим путём.

Инструкция такова:

- Покупаем готовые пенопластовые шарики либо собираем и измельчаем остатки упаковки из подобного материала. В любом случае зёрна должны попадать в диапазон от 0,5 мм до 4 мм.

- Заполняем бетономешалку песком и цементом в соотношении два к одному, по окончании чего запускаем аппарат.

- Через пара мин. работы засыпаем раздробленный пенопласт. Его объём должен соответствовать уже загруженному количеству сухой смеси.

- После этого доливаем воду, количество которой должно быть вполовину меньше, чем всё содержимое бетономешалки.

- По окончании того как раствор достигает однородной массы, напоминающей своим внешним видом гречневую кашу, возможно приступать к бетонированию нужной конструкции.

Опытный подход

Тут уже потребуется особое оборудование для производства полистиролбетона, которое стоит недёшево, но если вы планируете получать на изготовлении данного материала, то оно достаточно быстро себя окупит. Тем более что на выходе возможно получать не только растворы, а и готовые блоки, каковые намного более пользуются спросом и могут долго храниться на складе.

Для примера давайте рассмотрим характеристики станка «ARTUS 001»:

| Габариты готового блока, мм | 600?300?200 |

| Тип блока | Полнотелый стеновой либо стеновой с отверстиями для арматуры |

| Скорость производства | 200 штук за смену |

| Способ изготовления | Вибропрессование |

| Метод выгрузки готового изделия | При помощи гидравлической системы |

| Размеры аппарата, мм | 2032?750?707 |

| Напряжение, В | 380 |

| Мощность, кВт | 3,5 |

| Дополнительная комплектация | Одна кассета для блока |

| Цена, $ | 4325 |

Производственная технология полистиролбетона предполагает кроме классических ингредиентов применение особых добавок для повышения адгезии цементного камня с пенопластом, поскольку изначально она не хватает высокая. При заливке пола это необязательно, поскольку он не испытывает несущей нагрузке всего здания, а вот блоки должны быть максимально надёжны.

Кроме этого ещё пригодятся пенообразователи. Они уравнивают плотность вяжущей смеси и полистирола, что предотвращает его всплытие на поверхность и оказывает помощь распределиться равномернее.

Вот пример применяемых пропорций для изделий разной плотности:

| Плотность, кг/м3 | Вода, л | Цемент, кг | Песок, л | ПВГ, м3 | Добавки, кг |

| 200 | 100 | 160 | 160 | 1 | 0,8 |

| 300 | 120 | 240 | 240 | 1 | 0,65 |

| 400 | 150 | 330 | 330 | 1 | 0,6 |

| 500 | 170 | 410 | 410 | 1 | 0,45 |

Так, основное выполнять верные пропорции и следить за исправной работой станка, дабы наполнить склад нужным стройматериалом.

Есть ли разница между полистиролбетоном и пенополистиролбетоном

Оба этих материала изготавливаются по одной технологии: из легких композитных растворов, состоящих из цемента, песка, воды и пластификаторов. Отличия заключаются только в дополнительных добавках.

В пенополистиролбетоне присутствует специальные ПВГ-гранулы различного размера, за счет чего морозостойкость готового продукта повышается. Исходя из этого, этот состав считается теплее обычного полистиролбетона, не содержащего в своем составе пены.

Полезно! В зависимости от диаметра фракций гранул пенополистирола, меняется плотность, устойчивость и теплопроводность готового материала.

Однако даже без специальных пенообразующих гранул, этот материал выгодно отличается от газобетонных и пенбетонных блоков и успешно используется в строительстве.

Особенности и преимущества полистиролбетона

- Гранулы полистиролбетона повышают теплоизоляционные качества материала: для сохранения комфортной температуры внутри помещения не потребуется строительство толстых стен.

- Легкость материала. Полистиролбетонные блоки имеют небольшой вес: с материалом просто работать (кладка блоков проходит очень быстро).

- Простота обработки. Для обрезки блоков можно использовать ручные пилы.

- Повышенная влагоустойчивость. Полистиролбетонные блоки имеют низкие показателей водопоглощения и не нуждаются в проведении дополнительных гидроизоляционных работ. Блоки не набухают, не теряют формы и не деформируются от воздействия воды.

- Низкий уровень трудозатрат. Для работы на мобильной полистиролбетонной установке нужно всего 2 человека: как для монолитной заливки, так и для заливки блоков.

- Экологичность. В составе полистиролбетона нет вредных для здоровья компонентов; нет взаимодействия с химическими и биологическими веществами.

- Высокая морозостойкость. Полистиролбетон не утрачивает полезные свойства под воздействием резких перепадов температуры.