Соблюдение законодательства и квалифицированный персонал

Машины и механическое оборудование должны соответствовать местным законодательным требованиям практически во всех регионах продаж. Это относится к безопасности на рабочем месте, защите окружающей среды, энергоэффективности и используемой технологии строительства. Кроме того, строительные изделия, изготовленные на машинах, должны быть одобрены на месте

Особое внимание уделяется безопасности и защите от холода, жары и шума.

Поиск квалифицированного персонала или средств для обучения персонала на производственной площадке имеет большое значение для инвестора. Это в равной степени относится и к рабочим, и к техническому руководству, и к персоналу администрации и продаж.

Рентабельность бизнеса

Размер прибыли конкретного предприятия зависит от объемов производства и реализации, цен на газобетон в регионе реализации и типа выпускаемого продукта. Для расчета капиталовложений предпринимателю необходимо учесть следующие пункты расходов:

- регистрация деятельности, оформление документов;

- приобретение оборудования и пусконаладочные работы;

- закупка сырья для производства минимум на два месяца работы;

- строительство или ремонт производственного помещения;

- коммунальные расходы;

- заработная плата рабочих;

- рекламный бюджет.

Если речь идет о полноценном цехе, сумма первоначальных затрат на организацию производства составит не менее 3 млн. руб. При этом успех предприятия во многом будет зависеть от умения руководства наладить стабильный рынок сбыта газобетона. Для этого поиск потенциальных партнеров нужно начинать еще на этапе проектирования завода.

Производственный план

Для размещения цеха по производству газоблоков нужно взять в аренду относительно небольшое помещение, площадью около 50 кв. метров. Оно должно быть хорошо вентилируемым и отапливаемым, а также соответствовать всем необходимым требованиям противопожарной безопасности

Особенное внимание при подготовке помещения к запуску производства газоблоков следует уделить проверке состояния электропроводки и водопровода. Готовые газобетонные блоки лучше хранить не в помещении цеха, а на улице под брезентовым навесом

Наиболее оптимальный график работы цеха по производству газоблоков приведен ниже:

- Понедельник-пятница с 08:00 до 20:00.

- Суббота и воскресенье – дни планового обслуживания оборудования или выходные.

Перечень работников цеха по производству газобетона, а также примерные суммы их заработной платы приведены в нижеследующей таблице:

| № | Должность | Кол-во чел. | Оклад, руб. | Ежемесячный фонд оплаты, руб. | Оплата в год, руб. |

| 1 | Технолог производства | 1 | 25 000 | 25 000 | 300 000 |

| 2 | Рабочий производственной линии | 2 | 20 000 | 40 000 | 480 000 |

| 3 | Грузчик | 2 | 15 000 | 30 000 | 360 000 |

| ИТОГО | 1 140 000 |

Технология изготовления

Несмотря на название, сама технология производства газобетона довольно простая и состоит она из нескольких частей.

Основная часть технологий

Характерной чертой представителей этой группы бетонов является их ячеистая структура. Пузырьки газа занимают в них до 85% объема, поэтому все ячеистые бетоны имеют довольно малый объемный вес.

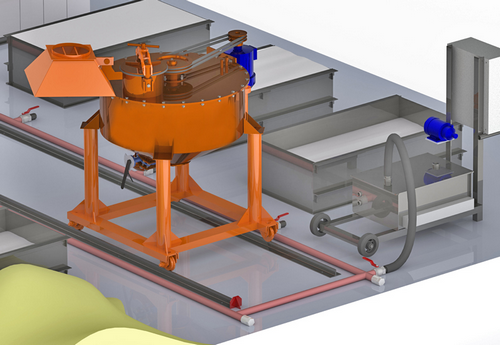

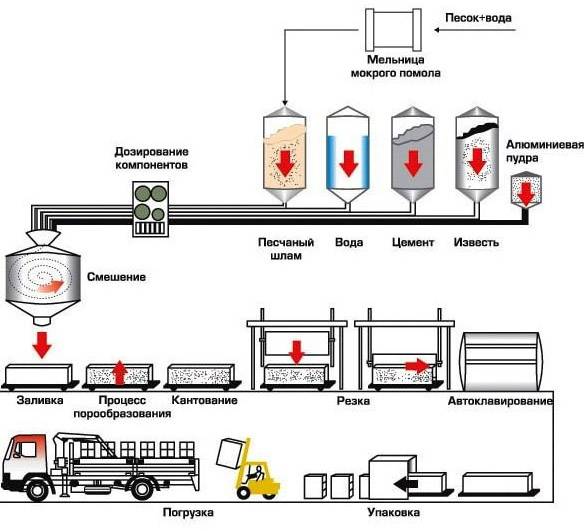

Все исходные материалы для газобетона (воду, известь, цемент и кварцевый песок) размешивают в газобетоносмесителе в течение 4-5 минут готовится смесь, затем в неё добавляют в небольшом количестве водную суспензию алюминиевой пудры, которая вступает в реакцию с известью. Продуктом реакции является водород, который и образует в сырьевой массе огромное количество пор (пузырьков) размером от 0,5 до 2 мм, которые равномерно пронизывают весь материал.

Сразу же после добавления этой алюминиевой пасты смесь переливают в специальные металлические емкости (см. выше установку), в которых и проходит само вспучивание. Для ускорения данных химических реакций, а также схватывания и твердения полуфабрикат подвергают вибрационным нагрузкам. После того как газобетон достигает стадии предварительного своего затвердения, с верхушки застывшей смеси проволочными струнами срезают неровности, а оставшуюся массу берут и разрезают на блоки равного размера. Полученные газобетонные блоки проходят тепловую обработку в автоклаве (см. ниже). Затем полученные блоки калибруют благодаря специальной фрезерной машины.

Автоклавная обработка газобетона

Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков. Уже сформированные и разрезанные на блоки газобетон помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С.

Газобетон автоклавного твердения является более прочным, дает значительно меньшую усадку, имеет более однородную структуру, а также может применяться в различных областях строительства в качестве основного строительного, звукоизолирующего и теплоизолирующего материала. Коэффициент теплопроводности автоклавного газобетона – 0,09-0,18 Вт/(м·°С). Благодаря такой теплопроводности газобетонных изделий в российских климатических условиях можно (за исключением северных районов) возводить однорядные стены толщиной 375-400 мм, которые не требуют дополнительного утепления.

Газобетон можно изготавливать и неавтоклавным методом. В таком случае затвердение происходит в естественных условиях. Для такого производства уже не будет требоваться современное высокотехнологичное оборудование, поэтому его можно производить даже своими руками в домашних условиях, но он будет менее прочен. Усадка неавтоклавных газобетонных блоков при эксплуатации составляет 3-5 мм/м, в то время как автоклавных – 0,3-0,5 мм/м. Прочность автоклавного – 28-40 кгс/ м², неавтоклавного – 10-12 кгс/м².

Обычный газобетон производится существенно реже, чем автоклавный, но опять же его можно делать в домашних условиях, т.к. не требуется никакого сложного оборудования для этого.

Инструкция по изготовлению блочного материала

Планируя производить блочный газобетон в домашних условиях, желательно заранее изучить все нюансы и особенности, подготовить необходимые материалы и инструменты.

Производство газобетона в домашних условиях:

- Создание пенала из деревянных досок, монтаж перемычек по всей длине (чтобы общий каркас был поделен на ячейки по размерам будущих блоков). Используют водостойкую фанеру, фиксируют максимально прочно. Желательно сделать несколько форм различных размеров.

- Доски обрабатывают разведенным в воде машинным маслом либо специальными составами, чтобы исключить вероятность налипания бетона на поверхность.

- Для смешивания бетона понадобятся компрессор, смеситель, рукава. Установка подойдет как для разового производства, так и для мини-линии. Также заранее нужно приготовить металлическую проволоку, которую применяют для удаления лишнего раствора.

При отсутствии дозатора готовое сырье взвешивают самостоятельно, точно соблюдая пропорции, чтобы добиться наилучшего качества материала. Все компоненты загружаются в смеситель, тщательно перемешиваются до получения однородной вспененной массы. Масса заливается в формы до половины объема, чтобы смеси было, куда подняться. Выжидают пенообразования, потом удаляют лишнюю смесь (через 5-6 часов после заливки)

Через 14 часов можно демонтировать опалубку, осторожно стуча по стенкам формы. Материал оставляют в помещении или на открытой площадке на 28 дней, давая ему высохнуть

Оборудование для газобетона представлено на рынке в большом разнообразии, поэтому прежде всего до его выбора и покупки нужно определиться с бюджетом, помещением, требованиями (средняя производительность линии, число сотрудников). Купить установки можно как отечественных, так и зарубежных производителей. Одними из лучших считаются немецкие.

Для мобильных мини-линий все необходимое можно приобрести отдельно за умеренную сумму и собрать самостоятельно. Самые дорогие установки – конвейерные линии, стоимость которых исчисляется миллионами рублей, но и производительность соответствующая.

Состав газобетона

Этот стройматериал относится к серии легких ячеистых бетонов и характеризуется безотходностью при изготовлении. Остатки компонентов и элементы обрезки собираются и вновь запускаются в работу. Составляющие газобетона безвредны для человека и окружающей среды.

Какие нужны компоненты для производства газобетона?

Составляющие газобетона следующие:

- цемент различных марок, зависит от предполагаемых свойств готового продукта;

- песок мелкой фракции;

- негашеная известь;

- вода;

- пудра из алюминия в качестве газообразующего элемента.

Редко в газобетон добавляют гипс, промотходы, каустическую соду, сульфат натрия.

Технология изготовления строительных блоков

Стандартное производство прочных форм для несущих конструкций предполагает соблюдение определенной последовательности

Особое внимание в технологии изготовления обращается на состав компонентов, из которых будут произведены блоки. В зависимости от выбранной модификации будет определяться применение полученных материалов на той или иной стадии строительства

Несмотря на то, что керамзитоблок пользуется спросом среди потребителей, на рынке часто может наблюдаться смена действующих трендов. По этой причине в производстве целесообразно осваивать несколько рецептур.

В качестве сырья используются следующие компоненты:

- Цемент. Основа блочной конструкции. В идее бизнес-плана может быть заложен марочный цемент 400. Если планируется перейти на более низкое качество, придется увеличивать количество основного компонента и уменьшать количество других строительных материалов;

- Наполнитель. Могут быть использованы керамзит, шлак, щебень, остатки (отходы) деревообрабатывающих производств. В зависимости от выбранного материала обычно определяется название готовой продукции;

- Пластификаторы. Для усиления практических свойств изделия в производственном процессе применяются различные добавки, которые позволяют контролировать технические характеристики несущих конструкций на стадии изготовления;

- Вода.

Готовая субстанция подается в вибростанок для усадки раствора, иначе блок не будет обладать нужными качествами. После этого за счет работы специального прижимного устройства раствор будет выдавливаться в формы для дальнейшего высыхания. По мере заполнения поддонов подаются следующие до тех пор, пока не закончится замес.

В случае с постепенным освоением нового направления можно начать с небольших затрат. На первом этапе создания достаточно будет одного вибростанка, который будет успокаивать раствор, доводя его до необходимой кондиции. Обратившись на один из местных цементных заводов, можно заказать целую машину готовой смеси цемента и гипса в нужном количестве.

Обзор линий и методов изготовления газоблоков

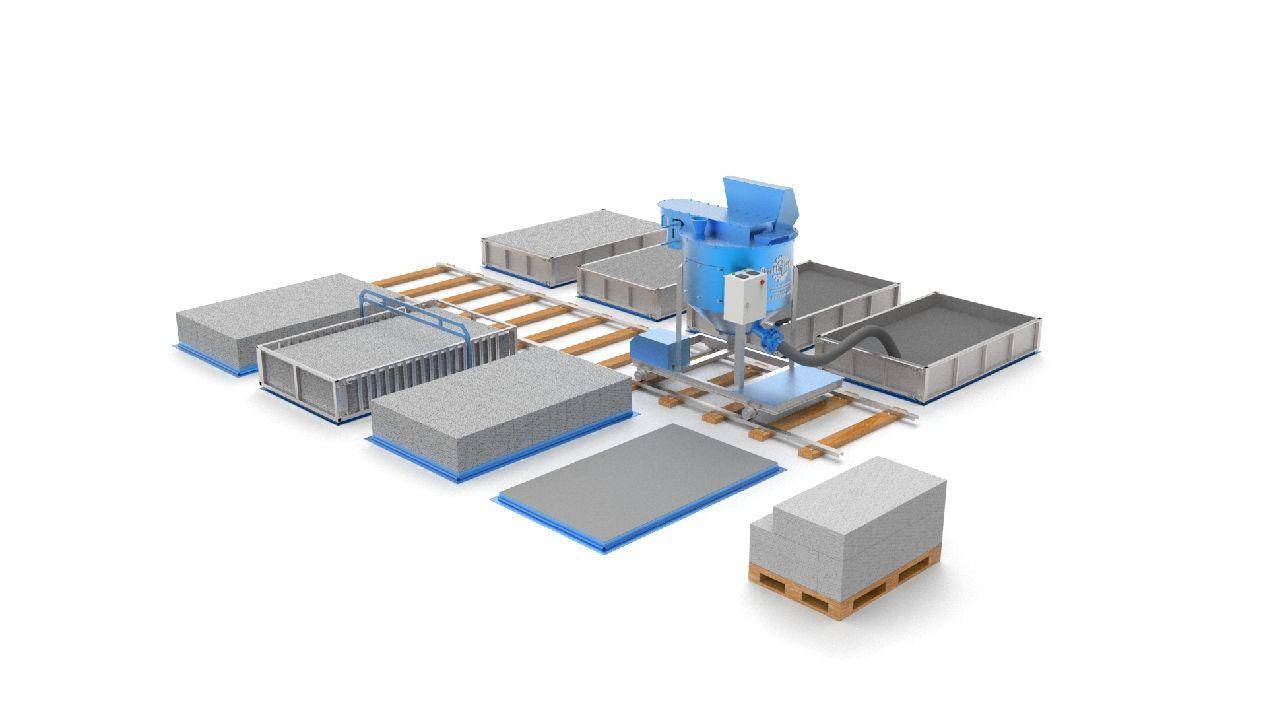

В зависимости от объемов выпускаемой продукции и условий размещения все оборудование для производства газобетонного блока можно разделить на следующие категории:

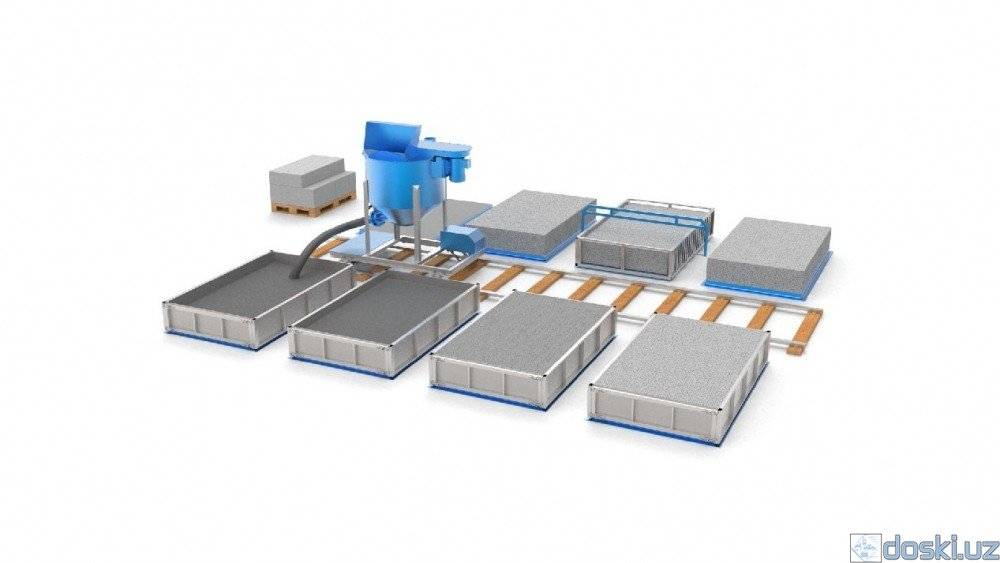

- Стационарные линии, используемые для выработки от 10 до 60 м3 блоков в сутки при минимальном задействовании человеческих ресурсов (1-2 работника).

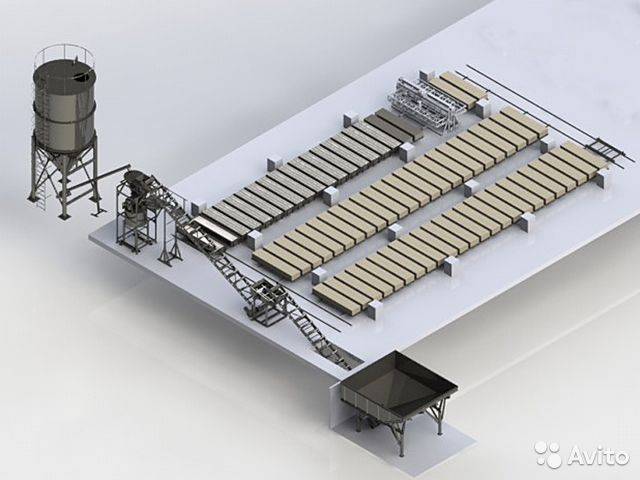

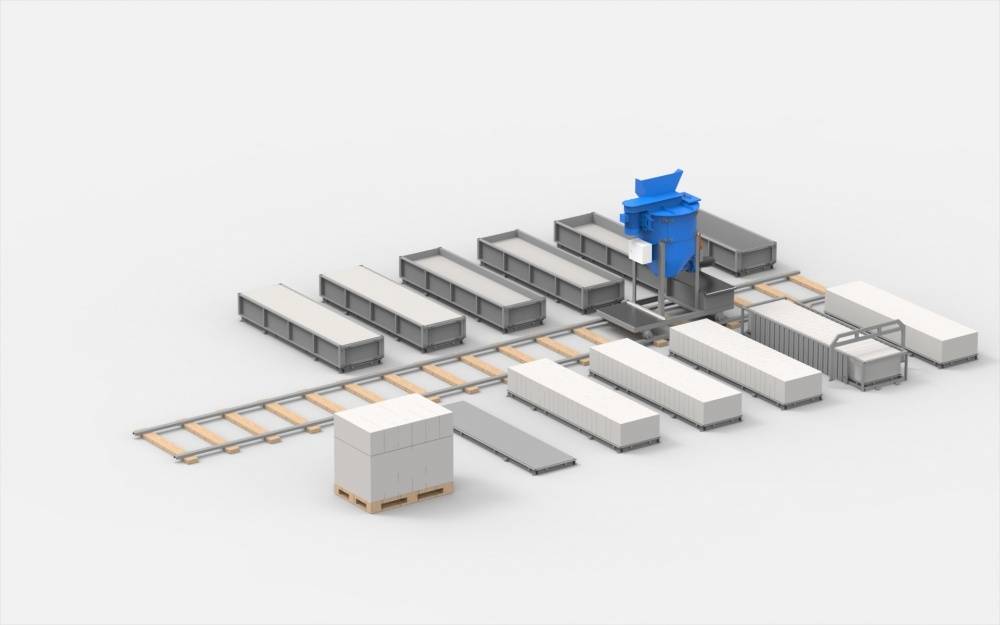

- Конвейерные – выпускающие до 150 м3, оптимальные при необходимости обеспечения больших объемов.

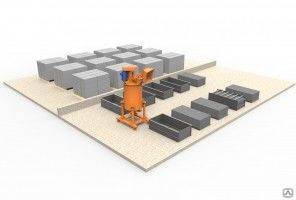

- Мобильное оборудование – для изготовления газоблоков своими руками непосредственно на стройплощадке или дома, запитываемое от 220 В.

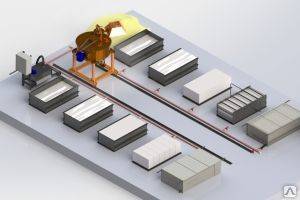

- Мини-линия – автоматизированный комплекс для качественных газоблоков объемом до 15 м3 в сутки при компактном размещении (занимает не более 150 м2) и обслуживании силами 3 человек.

- Мини-завод – аналогичная линия, но выигрывающая по мощности, за день изготавливается до 25 м3 газобетона.

Стационарное оборудование считается самым выгодным в долгосрочной перспективе, благодаря автоматизированному заполнению форм оно работает практически самостоятельно, на тяжелых этапах ручной труд исключен. Характерной особенностью этих линий являются наличие передвижного смесителя, комплекса для подготовки и хранения сырья, нагрева воды и конвейерной подачи к дозатору. Их преимуществом признана значительная производственная мощность (без термообработки – до 60 м3 газоблоков), минусом – потребность в больших площадях (до 500 м2) и высокая стоимость станков и установок (от 900000 рублей и выше, купить его б/у сложнее).

Конвейерные линии также занимают много места (от 600 м2), но они реализуют другую технологию производства: дозатор и смеситель газобетона остаются неподвижными, а формы – перемещаются. Процесс такого комплекса также полностью автоматизирован, но из-за увеличенных объемов выпускаемой продукции обслуживание не рекомендуется проводить самому, потребуются силы 4-8 человек. Стоит дороже остальных, минимальная цена конвейерных комплексов производительностью в 100 м3/сутки составляет 3000000 рублей.

Главным преимуществом мобильного оборудования является возможность выпуска газобетона в любом удобном месте, в том числе у себя дома, оно занимает всего 2 м2. Стандартный комплект включает компактный смеситель, компрессор и соединительные рукава длиной около 2 м (для заполнения нескольких форм сразу). Мобильные установки обходятся не дороже 60000 рублей, и потребляют не более 1,5 кВт в час (на примере Газобетон-500 Б плюс), в целях экономии их можно купить б/у. Для изготовления газоблоков дома с их применением достаточно сил 1 человека, но при привлечении 2 работы пойдут быстрее.

Мини-линии и заводы по выпуску газобетонных блоков бывают как стационарными, так и конвейерными. Их предлагают купить ряд отечественных заводов, хорошие отзывы имеют Иннтехгруп и Кировстройиндустрия, к лучшим относят производственные линии Алтайстроймаш. Комплексация мини-линий может быть разной, но основное оборудование (смеситель, формы и станок для резки газоблоков) в них входит всегда, этого достаточно для запуска производства даже дома. Сами устройства займут мало места (в зависимости от мощности – от 10 до 150 м2), но не следует забывать об организации площадки для просушки газоблоков.

Практически все предлагаемые линии отечественного производства не включают в стандартную комплектацию автоклавы. Автоматизированные мини-заводы с ними реализует Китай, стоимость оборудования при этом увеличится как минимум на 1000000 рублей. Приобретение промышленного автоклава целесообразно при уже налаженной линии сбыта или при желании вытеснения конкурентов. При неизбежном возрастании величины энергопотребления их установка позволяет сократить время цикла (нет необходимости в просушке газобетонных блоков на поддонах в течение 3 суток). Практически все современные автоклавы автоматизированы, включая подачу изделий в печь и выгрузку.

Оборудование для производства газосиликатных блоков

Чтобы организовать мини-завод в гараже или небольшом арендованном помещении, вам понадобятся следующие станки для производства газосиликатных блоков:

- Вибросито

- Автоклав промышленный;

- Формы для блоков;

- Шаровая мельница;

- Бункер-дозатор;

- Бетоносмеситель.

Цена оборудования

Где и по какой цене можно купить хорошее оборудование для производства газосиликата? Остановимся на этом вопросе поподробнее:

- Вибросито для просеивания песка. Подойдут недорогие варианты, занимающие мало места, такие как: вибросито ВО-1, производства Авер-Иркутск, мощностью 0,25 кВт – 320$, вибросито ВО-01, ООО «Строительное оборудование» — 370 долл., вибростол ВС-250, Строймашсервис-Дон – 575$, вариант без вибратора, Стройтехнополис – 125 долларов, машина от Элси-строй – 520$, ВИБРОМАШ ВО-1, Дельта-инжиниринг – 450 долларов;

- Шаровая мельница. Уралмаш МШЦ-210*3000 – 1740 долларов, Уралмаш МСЦ-3600*4500 – 1740$, мельница шаровая МШМП-0.8 – до 5750 долл., мельница от ЗАО Паритет сухого помола – 3710 долларов; ЗАО Паритет мокрого помола – 3310$;

- Дозаторы. Бункер — дозатор БД-30 от Златоустовского завода бетоносмесительного оборудования – 5750 долл., Бункер дозатор для бетоносмесителя от НПО КСК – 1130 долларов;

- Бетоносмеситель. Варианты от компаний: Комплект-ЮГ – 90$, Б 130 «Энтузиаст» — 180 долл., Афалина Челябинск – 225 долларов, TOR 46л. От Торгового дома ТОР – 125$;

- Формы. Металлические кассетные формы для ячеистого бетона из Красноярска, компания ГК ТСК – 185 долларов, Металлическая кассетная форма Строй механика Киров – 315$, форма «Стандарт-1», на 36 блоков – 350$;

- Автоклав. Машина производства «УралЦентрКомплект» Аг-1200 тз – 43 550$, автоклав проходной АП 1,2 – 2*17, производства «Стройкомплекс Брик» — 26 135 долларов.

Для сравнения цен и технических характеристик производственных машин, рекомендуется изучить и зарубежный рынок.

Особое внимание советуем обратить на технику из Китая. Такое оборудование для производства газосиликата отличает широкий ассортимент и доступная цена

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка

Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм

Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков

Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Особенности бизнес-идеи

Завод по производству газосиликатных блоков отличается выпуском продукции, которая пользуется спросом на рынке из-за своих многочисленных достоинств:

- низкая стоимость;

- относительно небольшой вес;

- высокие теплоизоляционные свойства;

- долговечность;

- несложная технология монтажа;

- высокая прочность.

Сравнительные характеристики Особенностью данного производства считается возможность применения простого оборудования. Для его установки не потребуется наличие помещений с большой площадью. Производственную линию можно наладить практически в домашних условиях, например, в гараже или на территории загородного участка.

Процесс изготовления газосиликатных блоков является достаточно несложным и не требует специфических навыков. При желании его может освоить каждый.

Необходимое оборудование

Чтоб запустить мини-завод, который специализируется на производстве газосиликатных блоков, нужно закупить следующее оборудование:

Параметры газосиликатных блоков

- механическое сито, которое предназначено для отделения крупных фракций. К оборудованию данного типа относят вибросито ВС-3 (22 тыс. рублей), ВС-115 (24 тыс. рублей), Вву-600/2 (100 тыс. рублей);

- шаровая мельница. Например, МШ-2 (725 тыс. рублей), МШР-2000 (220 тыс. рублей);

- растворосмеситель. Например, СМ-мини (37 тыс. рублей), БС-500 (80 тыс. рублей), РС-15 (34 тыс. рублей), E093 Matest (4800 евро);

Таблица характеристики газосиликатных блоков

- парогенератор. На выбор можно использовать одну из моделей паровых котлов – Луга-Лотос КВР (414 тыс. рублей), Идмар 500 (830 тыс. рублей), AKKAYA HYB (750 тыс. рублей);

- форма для газосиликатных блоков. Стоимость на 35 изделий размером 50х30х20 см составляет 45 тыс. рублей;

- автоклав для термической обработки подготовленного сырья. Цены на данную категорию оборудования начинаются от 200 тыс. рублей. Популярная модель – АТ 1,2-2×19 (3,75 млн. рублей).

оборудование для газосиликатных блоков Кроме основного оборудования, завод по производству газосиликатных блоков должен быть оснащен системой дозирования, порезки для формирования брусков, погрузчиками, емкостями разного объема.

Производство по изготовлению газосиликатных блоков

Расчет рентабельности бизнеса по производству газобетонных блоков

Заниматься организацией бизнеса по производству блоков стоит «на весну». Тогда к началу строительного сезона у вас уже будет запущено предприятие с полным комплексом услуг для потребителя.

Окупаемость инвестиций сократится на 10-15%, но только если у вас заранее будет сформирована клиентская база, о которой стоит позаботиться еще на начальных этапах создания бизнес-плана.

В таблице ниже мы привели приближенные цифры, актуальные в 2018 году, которые помогут сориентироваться ИП в начале развития бизнеса.

Колебания по каждому из пунктов могут достигать 10-15% (в силу инфляции и других экономических факторов). В особенности, это касается цен на оборудование для производства газобетонных блоков.

Стоимость запуска производства по изготовлению блоков из газобетона:

| Статья расходов | Стоимость (руб.) |

|---|---|

| Регистрация бизнеса | 10 000 |

| Покупка основного оборудования | 800 000 |

| Покупка дополнительного оборудования (складские тележки, стеллажи) | 120 000 |

| Итого: | 930 000 рублей |

| Доставка, монтаж и подключение оборудования | 150 000 |

| Внесение депозита по аренде за 3 месяца | 240 000 |

| Привлечение персонала и оплата труда за первые два месяца работы мини-завода | 230 000 |

| Формирование трехмесячного запаса сырья | 2 400 000 |

| Расходы на организацию работы за 2 месяца (реклама, связь, коммунальные услуги) | 150 000 |

| Складские и транспортные издержки за 3 месяца | 300 000 |

| Итого: | 3 470 000 рублей |

Сумма выше отображает производство газобетонных блоков на промежутке в 2 месяца со старта. В дальнейшем, у предпринимателя появится необходимость ежемесячно вливать в бизнес еще около 1 000 000 рублей с целью погашения коммуналки, трат на закупку сырья и тому подобного.

Экономия может достигать 10%, если ухудшить качество сырья или добиться снижения затрат на аренду. Но следите, чтобы такие шаги не вышли вам боком в будущем, ударив по репутации производителя из-за низкого качества продукции, что тот выпускает!

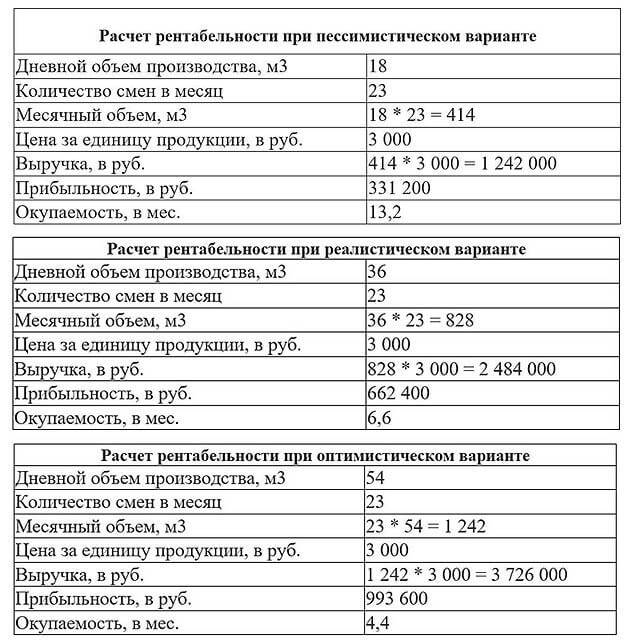

Рентабельность производства газобетонных блоков может пойти по одному из 3-х сценариев – пессимистический, реалистический и оптимистический.

Приблизительные цифры по каждому варианту можно увидеть на таблицах снизу:

Если не лезть из кожи вон, то средний срок окупаемости производства блоков из газобетона колеблется от 7 месяцев до 1 года . В расчётах очень важную роль отыгрывает сбыт продукции, ведь именно от его успеха будет напрямую зависеть скорость возврата инвестиций.

Риски бизнеса:

- скачок стоимости коммуналки, из-за чего себестоимость продукции увеличится, а, соответственно, и срок окупаемости тоже;

- снижение уровня продаж, который может зависеть как от локальных экономических ситуаций в вашем регионе, так и от глобальных, влияющих на строительную сферу по всей России;

- обновление рынка сбыта более технологичными строительными материалами, которые обладают аналогичными характеристиками (или даже лучше), но, в то же время, цена на их значительно ниже;

- появление новых конкурентов, способных предложить покупателям более качественную или дешевую продукцию.

Залог успешного развития бизнеса в производстве блоков из газобетона один – стабильные каналы сбыта. Имея в своем распоряжении до 5 оптовых баз и несколько строительных компаний-подрядчиков, волноваться о проблемах рентабельности вам не потребуется вовсе.

Производство газобетонных блоков – бизнес, в котором многое зависит от хватки предпринимателя. Благодаря простоте изготовления и высокому спросу, данная ниша ежемесячно пополняется новыми лицами, готовыми внести свою лепту конкуренции рынку.

Чем быстрее предприятие раскрутится, тем выше вероятность стать одним из столпов производства в вашем регионе. А это автоматически гарантирует массу заказов и расширение дела. Желаем удачи на старте и быстрой окупаемости в дальнейшем.

ООО «ОПК»

«Объединенная промышленная компания» имеет специализацию по производству оборудования для автоклавного и неавтоклавного газобетона, а также для пенобетона. Все оборудование, которое производится, проходит строгий контроль качества, соответствует российским и мировым стандартам. Специалисты компании проводят обучение работников предприятия заказчиков, чтобы работа с оборудованием была максимально понятна и комфортна. Обеспечивается специализированное гарантийное и послегарантийное обслуживание проданного оборудования. Поставки осуществляются не только по странам СНГ, но и в другие страны, например, в Индию.Контакты: