Технология изготовления

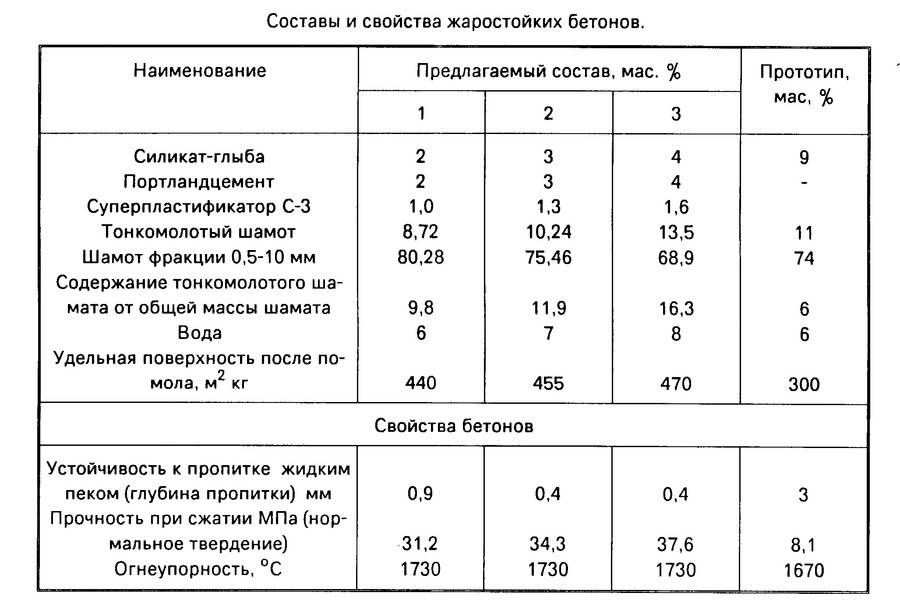

При приготовлении жароустойчивых и огнеупорных смесей нужно добиться такой внутренней структуры, при которой содержащаяся влага, не будет испаряться при длительном воздействии высокой температуры. Речь здесь идет не о воде, использованной при замешивании, а об эксплуатационной влажности бетона. Достичь необходимого эффекта позволяют тонкодисперсные материалы и спектр добавок, обеспечивающие повышение теплопроводных и теплоизоляционных свойств бетонного изделия. Первый пункт способствует задержанию влаги, второй – препятствует перегреву и термическому разрушению конструкции из-за частого перепада температур.

Добавки, обеспечивающие термическую стабильность бетона:

- бой из обожженного кирпича, предпочтительно имеющий в составе шамот или магнезит;

- пористые компоненты – пемза или ;

- хромитосодержащие руды или породы – базальт, андезит;

- зольные компоненты.

Все популярные наполнители объединяет одно основное свойство – все они уже подверглись жесткой термической обработке (при производстве или формировании). В силу этого они не будут испытывать ни морфологических, ни химических изменений в бетоне при воздействии высоких температур.

Для изготовления жаростойкого бетона своими руками необходимо следовать стандартному производственному циклу – подбор состава, замешивание, выкладка, сушка

К специфическим рекомендациям можно отнести только использование лопастной мешалки для полного вымешивания тонкодисперсных фракций, четкое соблюдение пропорций состава и особое внимание при сушке

Состав и пропорции

Для приготовления своими руками огнеупорного бетона, в составе которого будут все необходимые элементы, используют готовую цементную смесь. Нужную основу можно найти под аббревиатурами АСБС (алюмосиликатный), ШБ-Б (огнеупорный шамотный кирпич), ВГБС (с повышенным содержанием глинозема) или СБК (с корундовой присадкой). Помимо перечисленных подвидов к классу огнеупорного бетона относятся изделия ССБА, ТИБ и САБТ. Огнеупорные компоненты добавляются в цемент в измельченном виде. В зависимости от назначения их дробят либо до щебнистой фракции, либо до порошкового состояния.

Для смешивания своими руками вам понадобится стандартный набор средств: вода, песок или гравий, лоток или бетономешалка, мастерок, распылитель и огнеупорная цементная смесь. Классический рецепт-соотношение частей – 3 части гравия, 2 – песка, 2 – цементной смеси. Также для большей вязкости добавляют 0,5 части гашеной извести. Воду добавляют из расчета 7,5 литров на 22 килограмма смеси, однако это количество может изменяться. Ваша цель – достижение однородного тестообразного состава.

Особенности замешивания

При работе с жаропрочным бетоном и изготовлении его своими руками внимание уделяют двум моментам:

- Вымешивание до однородного состава нужной консистенции;

- Подходу к процессу сушки.

Из-за того, что жаростойкий бетон содержит глиноземные, тонкодисперсные компоненты и шлаковые добавки, перемешивание его в обыкновенной бочковой бетономешалке может не дать нужного результата. Лучше использовать лопастную или лоток с лопатой. Сначала насыпьте в нужной пропорции песок и гравий, затем добавьте цемент и известку и понемногу приливайте воду. Когда комок смеси не будет рассыпаться или расплываться в руке – необходимая консистенция достигнута.

При сушке огнеупорного бетона необходимо уделить внимание его гидратации, то есть итоговому распределению влаги в готовом, просушенном изделии. Сушить огнеупорный бетон лучше в проветриваемом, но влажном помещении, накрыв опалубку крышкой – это замедлит процесс, но предотвратит неравномерное иссушение

Не следует подвергать еще не затвердевший раствор нагреву и, тем более, воздействию открытого пламени. Также рекомендуют периодически обрызгивать поверхность конструкции водой, чтобы добиться полностью равномерной гидратации.

Соблюдая рекомендации производителя смесей и используя полученную информацию, вы сможете своими руками изготовить огнеупорные бетонные элементы для печных, отопительных и других конструкций.

Что это такое и назначение

Жаростойкий, огнестойкий бетон, по определению ГОСТ 25192-2012, устанавливающего классификацию и технические требования ко всем видам бетонов – это бетон назначением которого является эксплуатация при высоких температурах в диапазоне 800-1800 ℃.

На эту тему ▼

Огнезащитная штукатурка

Применение для обработки конструкции

От других видов бетонных смесей этот специфический по назначению и применению вид строительных материалов отличается не только стойкостью к открытому огню, длительному воздействию высокотемпературных тепловых потоков, но и не снижением в этих жестких условиях основных эксплуатационных параметров – сохранением прочности, отсутствием деформации, поверхностного, глубокого разрушения структуры.

Достигается это добавками в основу из огнестойких цементов различных связующих (специальных добавок) прошедших при получении высокотемпературный обжиг. Поэтому в процессе затвердевания огнеупорного бетона образуется прочная, подобная природному камню, структура, не требующая обжига перед эксплуатацией, но готовая к огневым, тепловым нагрузкам.

Соответственно, этот материал не используют при возведении типовых зданий, а применяют в виде товарных огнестойких бетонных смесей, готовых изделий – огнеупорных блоков, монолитных конструкций при строительстве особо важных объектов, в том числе транспортной инфраструктуры, например, автомобильных, железнодорожных тоннелей, подземных инженерных коммуникаций.

Используется также при возведении промышленного оборудования, работающего в высокотемпературном диапазоне – для монолитной футеровки котлов ТЭЦ, доменных, мартеновских печей, агрегатов обжига минеральных материалов; для облицовки ковшей транспортировки, розлива чугуна, стали, других расплавленных металлов.

https://youtube.com/watch?v=C0r86LozCCk

Цементы огнеупорные высокоогнеупорные жаростойкие

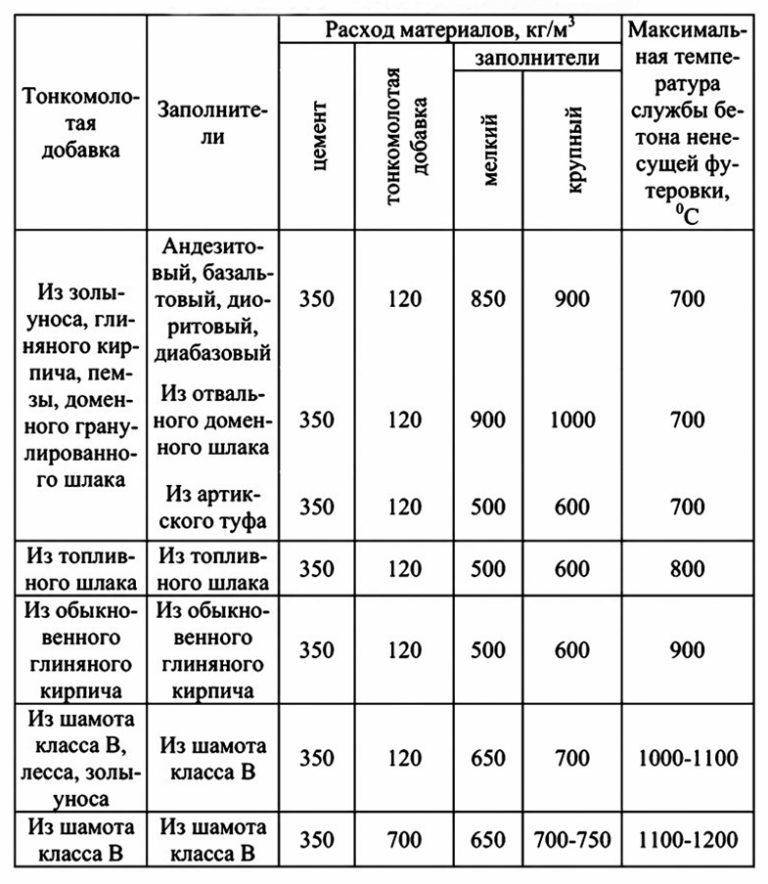

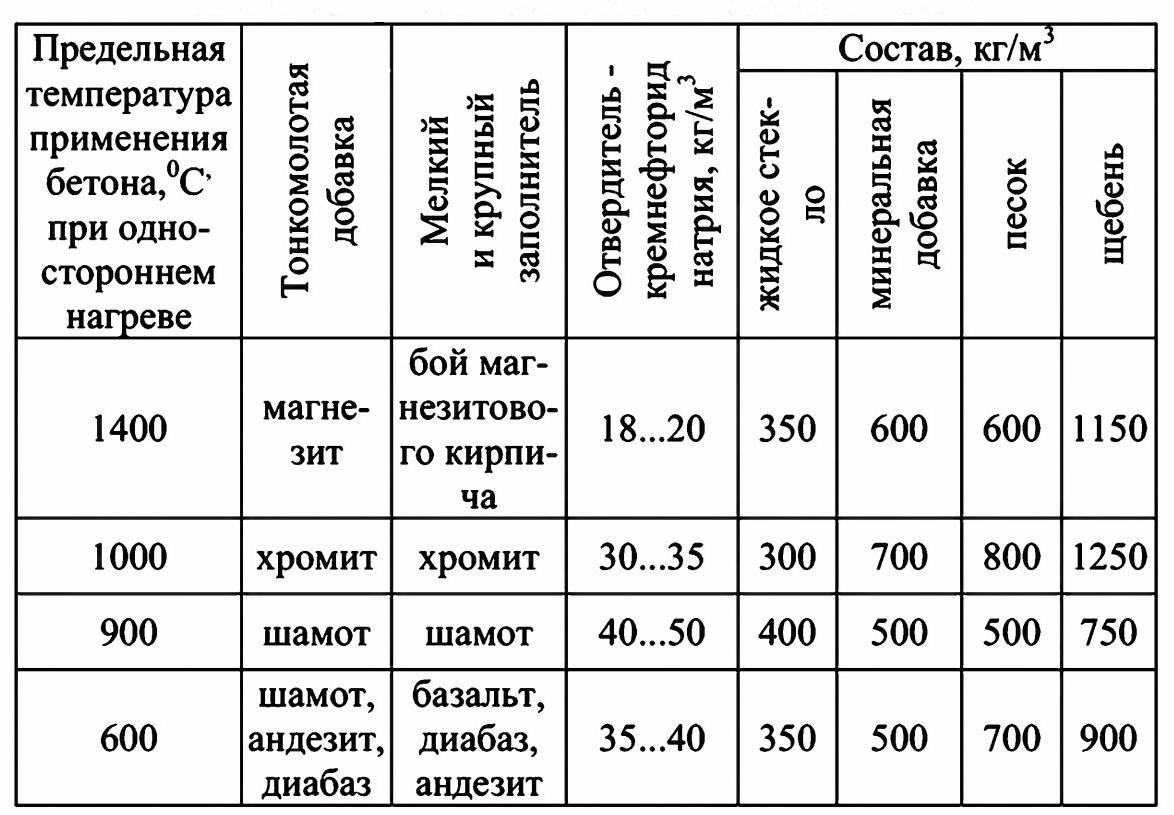

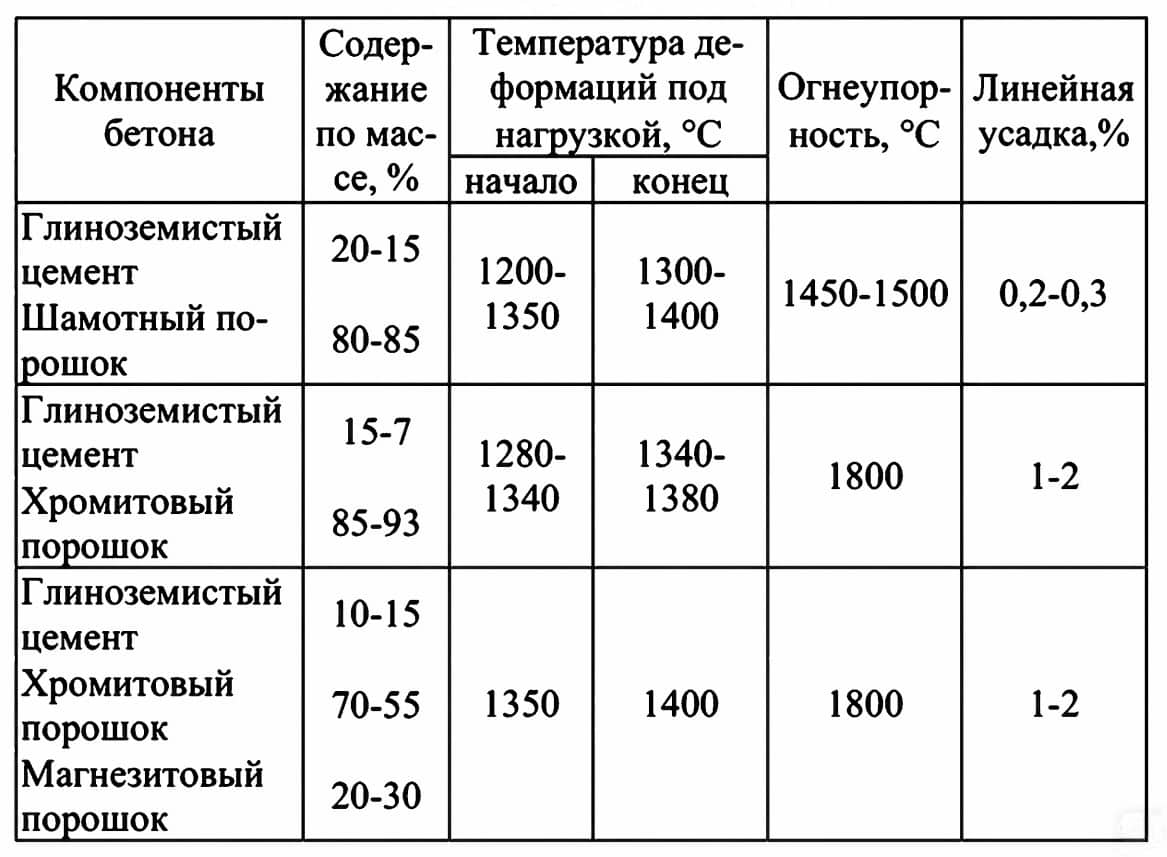

Бетон Жаростойкий — бетон, способный при длительном воздействии на него высоких темп-р сохранять в заданных пределах физико-механич. свойства. В зависимости от степени огнеупорности различают жаростойкие бетоны: высокоогнеупорные — с огнеупорностью выше 1770°, огнеупорные — от 1580 до 1770°, жароупорные — 1580°. Жаростойкий бетон состоит из вяжущего (гидравлического или воздушного) и заполнителя. В вяжущее во многих случаях вводится минеральная тонкомолотая добавка. Мелкий и крупный заполнители приготовляются дроблением огнеупорных или тугоплавких горных пород, боя обожженных огнеупорных изделий и нек-рых др. материалов или же вырабатываются специально заводским способом. Жаростойкие бетоны приготовляются на одном из следующих вяжущих: портландцементе или шлакопортландцементе, высокоглиноземистом, глиноземистом или периклазовом цементах и на жидком стекле. В портландцемент и жидкое стекло вводятся тонкомолотые добавки. В зависимости от объемного веса жаростойкие бетоны делят на обычный и легкий (последний с объемным весом в высушенном состоянии менее 1500 кг/м3). Жаростойкий бетон на периклазовом цементе затворяется водным раствором сернокислого магния. Для обеспечения процессов твердения жаростойкий бетон на жидком стекле при нормальной темп-ре необходимо вводить кремнефтористый натрий или др. материалы, напр. нефелиновый шлам (отходы произ-ва глинозема) или доменный гранулированный шлак. Тонкомолотыми добавками служат тонкоизмельченные или пылевидные материалы: хромитовая руда, бой магнезитового или шамотного кирпича, кусковой шамот, цемянка, андезит, пемза, гранулированный доменный шлак, лёссовый суглинок и зола-унос; для легких жаростойких бетонов — бой шамотного или диатомового кирпича, цемянка, керамзит и зола-унос. В качестве мелкого (от 0,15 до 5 мм) и крупного (от 5 до 25 мм) заполнителей применяются дробленые материалы: титано-глиноземистый шлак, дунит, хромитовая руда, бой магнезитового магнезитохромитового, высокоглиноземистого или шамотного кирпича, кусковой шамот, бой полукислого, талькового и обыкновенного глиняного кирпича, доменный отвальный шлак, базальт, диабаз, андезит, артикский туф; в легких жаростойких бетонов — вспученные вермикулит или перлит, керамзит. Тонкомолотую добавку и заполнители выбирают в зависимости от вида вяжущего вещества, а также от условий и темп-ры службы бетона. Жаростойкий бетон применяется в тепловых агрегатах и строит, конструкциях, подверженных длит, нагреванию, напр. для фундаментов и воздухонагревателей доменных печей, печей для сжигания серного колчедана на предприятиях хим. и целлюлозно-бумажной пром-сти, туннельных печей для обжига строит, и диатомового кирпича, трубчатых подогревателей нефтеперег. з-дов, дымовых труб, футеровки рабочих окон и сталевыпускных желобов мартеновских печей. Жаростойкий бетон широко используют в облегченных обмуровках совр. котлоагрегатов, а также в сборных блочных отопит, печах и дымоходах жилых зданий. Практика показала, что при применении жаростойких бетонов сокращаются сроки строительства и капит. ремонта тепловых агрегатов, снижается их стоимость и уменьшаются затраты труда.

ВГКЦ-70-1

Огнеупорные цементы на основе алюминатов кальция, относящиеся к группе неформованных огнеупорных материалов. Эти цементы отличает: высокая прочность в ранние сроки твердения; термостойкость; коррозион…

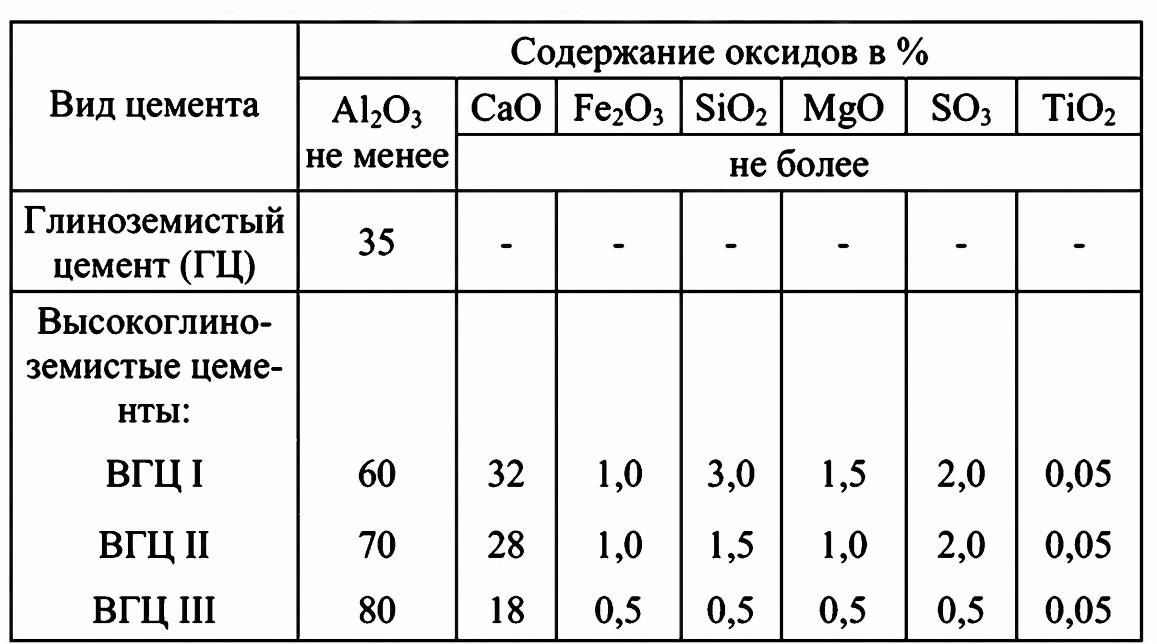

ВГЦ — высокоглиноземистый цемент

ВГЦ — высокоглиноземистый цемент — это высокопрочное быстротвердеющее гидравлическое вяжущее вещество, состоящее в основном из моно- и диалюминатов кальция (CaO*Al2O3 и CaO*2Al2O3), получаемое п…

Цемент высокоглиноземистый магнезиальный ВГМЦ-I-1700

Цемент высокоглиноземистый магнезиальный ВГМЦ-I-1700 Высокоглиноземистый магнезиальный цемент ВГМЦ является новым продуктом, материалом для проведения восстановительных работ, для ремонта дорог, при …

Видео по теме “Столешница из бетона своими руками”

- жидкое стекло;

- глиноземистый цемент;

- шлакопортландцемент;

- портландцемент;

- шамотный бой;

- хромитовая руда;

- андезит;

- кирпич обычный или магнезитовый;

- гранулированный доменный шлак.

В качестве крупных и мелких заполнителей используют песок и щебень, встречающиеся в горных породах, так как они обладают высокой стойкостью к нагреванию.

Если требуется создать из огнеупорного раствора массивную конструкцию, следует использовать щебень не крупнее 40 мм. Для более мелких конструкций подходит щебень в пределах 20 мм.

Окончательный выбор жаростойкого материала обуславливается температурами и условиями его эксплуатации.

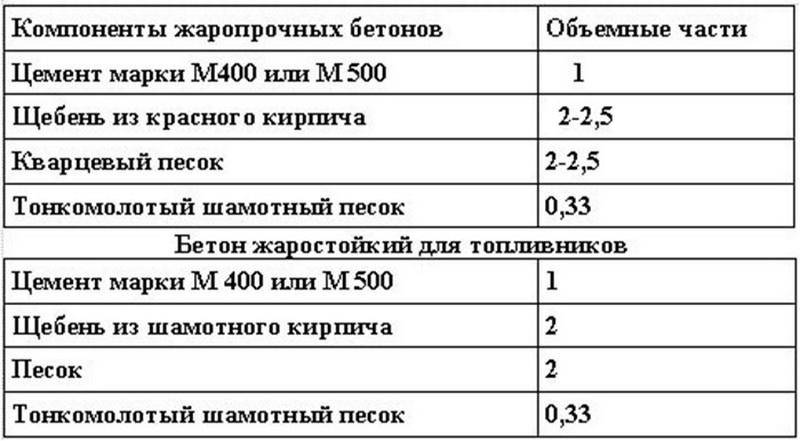

Пропорции огнеупорного бетона

Схема замешивания бетона в бетономешалке.

Смесь, часто используемая в строительстве каминов, при соблюдении пропорций выдерживает 1200 С. Из этого раствора может быть изготовлен или только топливник, или даже камин целиком.

Необходимо взять 1 часть бетона марки не ниже 400, по 2 части крошки из огнеупорного кирпича и песка из огнеупорного кирпича и 0,33 части пылевидной добавки из шамота.

Видео по теме “Испытания огнеупорного бетона (жаробетона) от ПК-СИБ “

Для постройки монолитного очага и использования там постоянно открытого огня потребуется раствор с соблюдением следующих пропорций: 1 часть бетона, по 2- 2,5 части щебенки из красного кирпича и кварцевого песка (либо тонкомолотого красного кирпича) и 0,33 части шамотного песка.

Приготовление раствора и заливка форм

Технология приготовления жаропрочного бетона аналогична приготовлению обыкновенного цементного раствора, только делают все этапы более тщательно из-за специфичности компонентов.

Раствор из огнеупорного бетона, как правило, заливается для приготовления в формы. Заливают их сверху вниз и по часовой стрелке.

Для изготовления форм используется фанера, используемая во всех формовочных работах. Чтобы воспрепятствовать испарению воды во время реакции, формы сразу после изготовления должны быть уплотнены. Также это способствует более легкому извлечению готовых отливок. Самый простой способ уплотнения – полиэтилен, но для лучшего результата используется и смазанный растительным жиром силикон. Полиэтилен придает готовым отливкам блестящую поверхность, и хотя это легко очищается, но такая поверхность будет препятствовать испарению механически связанной воды во время нагрева. У модулей, обработанных растительным жиром, поверхность пористая, и таких проблем не возникает.

Видео по теме “Тандыр своими руками Мастер класс”

Схема бетономешалки принудительного типа.

Раствор для приготовления жаропрочного бетона практически невозможно перемешать должным образом вручную, так как смесь должна быть очень густой. Чтобы избежать пузырьков воздуха, применяется виброукладчик.

Видео по теме “Купольная печь (печь для пиццы или помпейская печь)”

Используемая в приготовлении раствора вода должна быть чистой, компоненты в момент приготовления и в процессе затворения должны быть теплыми.

Из-за плотности раствора важно производить все работы быстро. Огнеупорный бетон помещается в форму, излишки перед вибрированием удаляются с поверхности мастерком

Производить вибрирование можно как при помощи перфоратора, так и при помощи отбойного молотка. Сверло помещается в деревянную часть формы и при включении инструмента вся конструкция вибрирует.

Это помогает смеси заполнить все пустоты равномерно и удаляет пузырьки воздуха, но так же и заставляет оседать на дно формы крупную фракцию. Это недопустимо, так как приводит к потере свойств состава, поэтому вибрация производится ограниченное количество времени.

Окончательное выдерживание раствора в формах

Выдерживание оказывает большое влияние на крепость готового изделия, поэтому здесь тоже необходимо соблюдать все условия.

В процессе выдерживания рабочее пространство должно быть теплым. Гидравлическое схватывание начинается у огнеупорного бетона через несколько часов после заливки, многое здесь зависит от качества материалов и количества воды.

Эта реакция приводит к тому, что изделие остается очень горячим на протяжении несколько часов

Очень важно при этом тщательно укрыть формы, чтобы предотвратить испарение воды с поверхности. Можно вынимать и использовать формы сразу после остывания, но для отличного результата лучше оставить их в формах на пару дней

Также неплохой вариант – поддерживать их влажными в течение нескольких дней после изготовления.

Общее описание

В большинстве случаев даже обычный бетон не требует дополнительной противопожарной защиты из-за его стойкости к возгоранию. Этот негорючий материал имеет медленную скорость передачи тепла. Структурная целостность остается неизменной под воздействием пламени.

В большинстве случаев даже обычный бетон не требует дополнительной противопожарной защиты из-за его стойкости к возгоранию. Этот негорючий материал имеет медленную скорость передачи тепла. Структурная целостность остается неизменной под воздействием пламени.

Огнезащитные свойства жаропрочного бетона довольно просто понять. Основные компоненты этого материала: цемент (известняк, глина и гипс) и агрегатные химические элементы, которые делают его по факту жаростойким. Материал также имеет медленный темп передачи тепла, а это значит, что бетонные стены в доме выступают в качестве некой пожарной защиты, укрывая смежные комнаты от пламени и поддерживая свою структурную целостность, несмотря на воздействие жара от огня.

Какие же именно свойства бетона делают его жаропрочным: это способность материала оставаться твердым под воздействием огня, пока все вокруг горит. Определение огнестойкости строительного материала учитывает скорость теплопередачи и горючести этого материала при переменных условиях, таких как:

- температура огня;

- вентиляция;

- источников топлива в здании.

Стоит заметить, что не так часто можно встретить применение жаростойкого бетона при строительстве зданий. Как правило, этот материал необходим для постройки особых целей:

- аварийные зоны в закрытых конструкциях (туннельные аварийные выходы);

- общая улучшенная огнестойкость для инфраструктуры;

- огнезащитное сооружение для членов правительства.

Существует ряд некоторых особенностей при изготовлении этого жаростойкого материала. Они заключаются в следующем:

- достижение максимальной огнестойкости основано на составе используемых компонентов;

- сопротивление может быть значительно увеличено путем использования специальных элементов;

- использование специальных пластмассовых волокон (ПВ) значительно увеличивает сопротивление по отношению к огню;

- использование отобранного песка повышает стойкость цементной матрицы.

Использование огнеупорного бетона

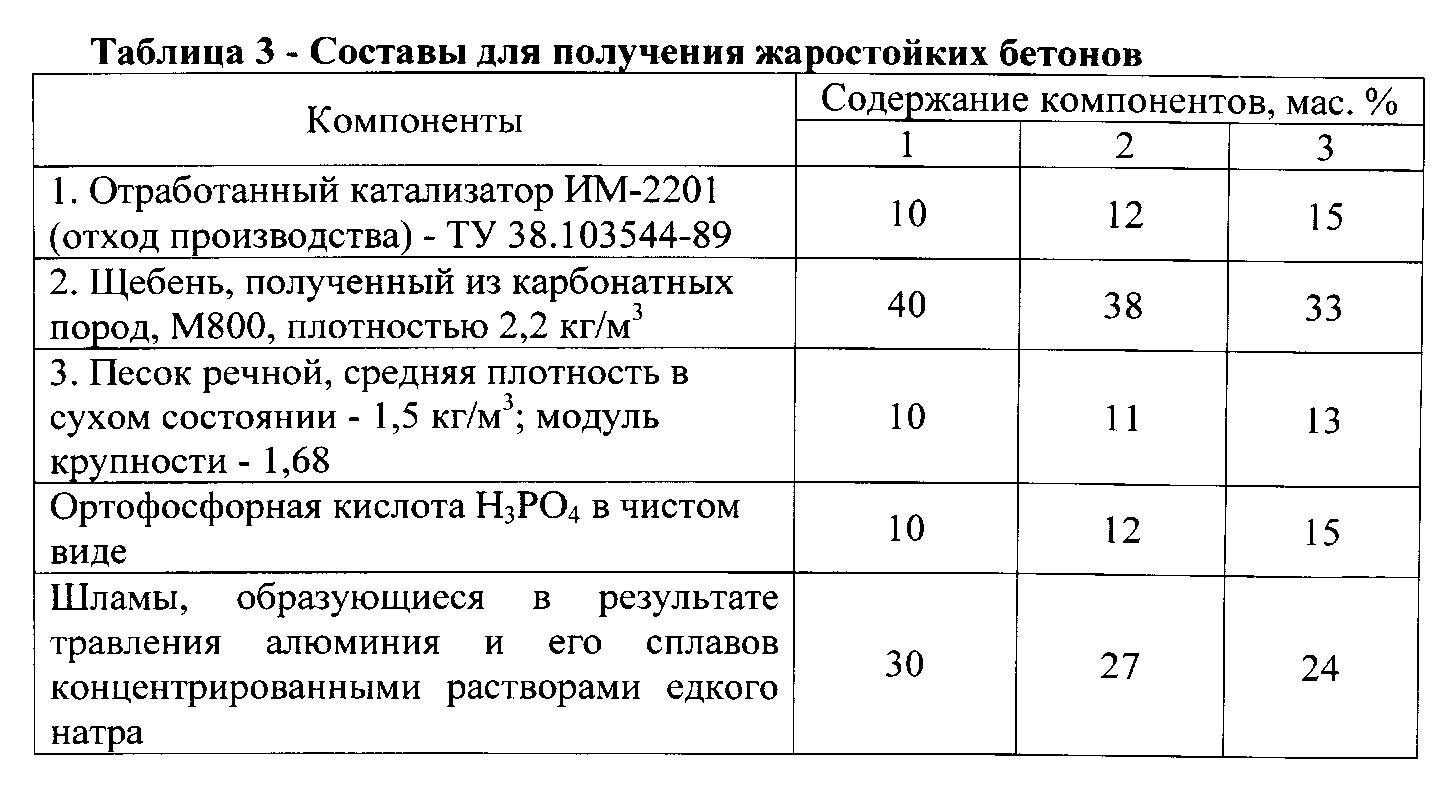

В состав огнеупорного бетона входят специализированные добавки и смеси, которые придают материалу большую прочность при влиянии больших температур.

Во время эксплуатации жаропрочный бетон приобретает еще значительную стойкость к нагреву. Хорошим положительным качеством считается тот момент, что огнеупорный бетон не просит очень дорогого особого обжига, потому повсеместно применяется в строительстве.

По фунционалу он не выделяется от простого бетона и может обеспечивать полную безопасность и защиту вашей конструкции от перегревания. Более того, жаропрочный бетон может использоваться как материал для термоизоляции.

В зависимости от сферы использования делят ячеистый, не тяжелый или плотный бетон. Не тяжёлым материал считается, когда в высушенном состоянии его вес не больше 1500 кг/м3. К базисному сырью из шлакопортландцемента, портландцемента, глиноземистого цемента или стекла жидкого прибавляются тонкомолотые примеси, вроде боя огнеупорного кирпича, кускового шамота, пемзы, боя магнезитового кирпича, андезита и прочих. Добавки помогают отвердеванию жаростойкого бетона и формируют его жаростойкие качества.

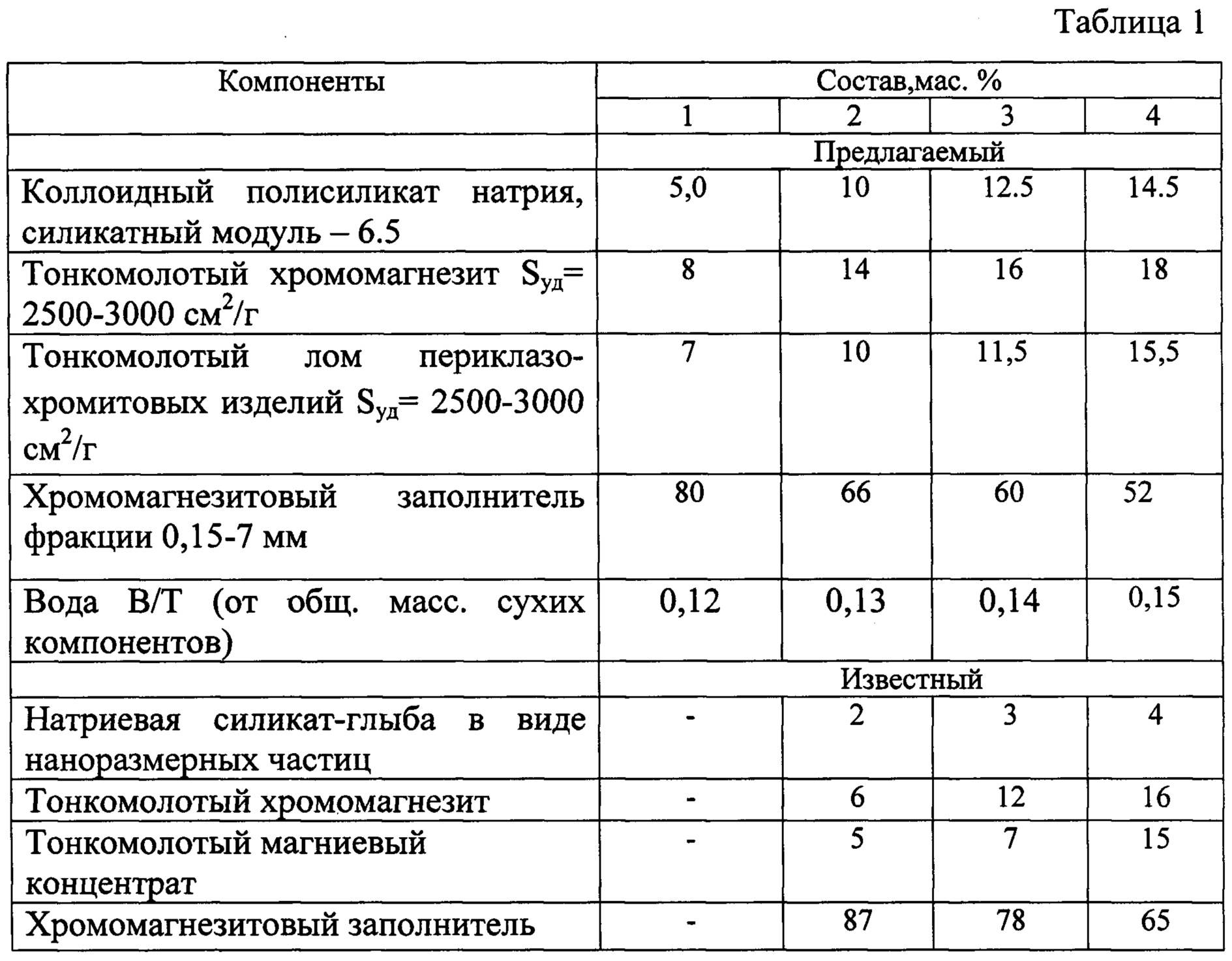

Жаростойкие бетоны на фосфатной и силикатной связке

Есть говоря иначе специализированный жаропрочный бетон. Это когда кроме глиноземисто-цементной связки в его состав добавляют силикатную или фостфатную основу. Жаропрочный бетон на фосфатной связке лучше схватуется с другими огнеупорами, быстрее затвердевает и имеет более большую прочность если сравнивать с бетоном на глиноземистом цементе. Отвердитлем выступает цемент, тальк, окись магния. Наполнением служат высокотемпературные материалы: корунд, бой корундовых и высокоглиноземистых огнеупоров, хромиты и хромомагнезиты.

Жаростойкие бетоны на силикатной связке используют в условиях кислотной среды. С целью увеличения твердости добавляют силиката натрия, кремнефтористый натрий, фосфаты.

Заполнителем служит кварц, высококремнеземистый шамот. Благодаря очень высокой стойкости к кислотам жаропрочный бетон на силикатной связке как правило применяют для дымоотвода в травильных ваннах, баках, футеровки труб.

Если вы пришли к выводу построить из огнеупорного бетона мангал, камин или печька в доме собственными руками, то для экономии во время строительства это можно легко изготовить собственноручно. Чтобы это сделать применяют сухую приготовленную смесь или перемешивают компоненты по особенной технологии, схожей с приготовлением простого бетона.

Фабричные смеси сделаны по всем нормам и могут обеспечивать качество продукции. Используя сухую приготовленную смесь, тщательно прочтите на упаковке инструкцию и жестко следуйте ей.

Производственная технология огнеупорного бетона делится на два варианта: если конструкция будет подвергаться влаге, не добавьте жидкое стекло, если среда кислая и опасная не примените портландцемент.

Установите рабочую площадку, удостоверьтесь в общедоступности воды и чистоте инструментов.

Изготовление жаростойкого бетона

В типовый состав жаростойкого бетона входят: песок, гравий, гашеная известь, огнеупорный цемент. В соотношениях исходя из этого 3:2:2:0,5. Чистой фильтрованой воды требуется 7,7 л для 22,5 кг смеси. Лопатой как следует смешайте песок и гравий в тачке или примените бетоньерку.

Потом заливайте смесь водой, пока она не наберет необходимую консистенцию. Перенесите смесь в готовую форму или отливку, выровняйте поверхность шпателем и уберите лишний бетон. Чем быстрее вы будете работать, тем плотнее будет раствор.

Дабы убрать пустоты и освободится от воздушных пузырьков в жаростойкой смеси используйте перфаратор или воспользуйтесь отбойным молотком. В древесную часть формы вставьте сверло и работайте в течении одной минуты. Дальше смесь которая уже готова к использованию нужно покрыть пленкой и оставить на несколько дней, иногда сбрызгивая водой. Готовый противопожарный блок перенесите в помещение и потом оставьте на 25 дней.

Чтобы выполнить отливки воспользуйтесь фанерой. Для легкого извлечения жаростойкого блока на днище формы кладут полимерный этилен, или как максимум смазанный жиром силикон, который не будет мешать испарению воды с поверхности блока.

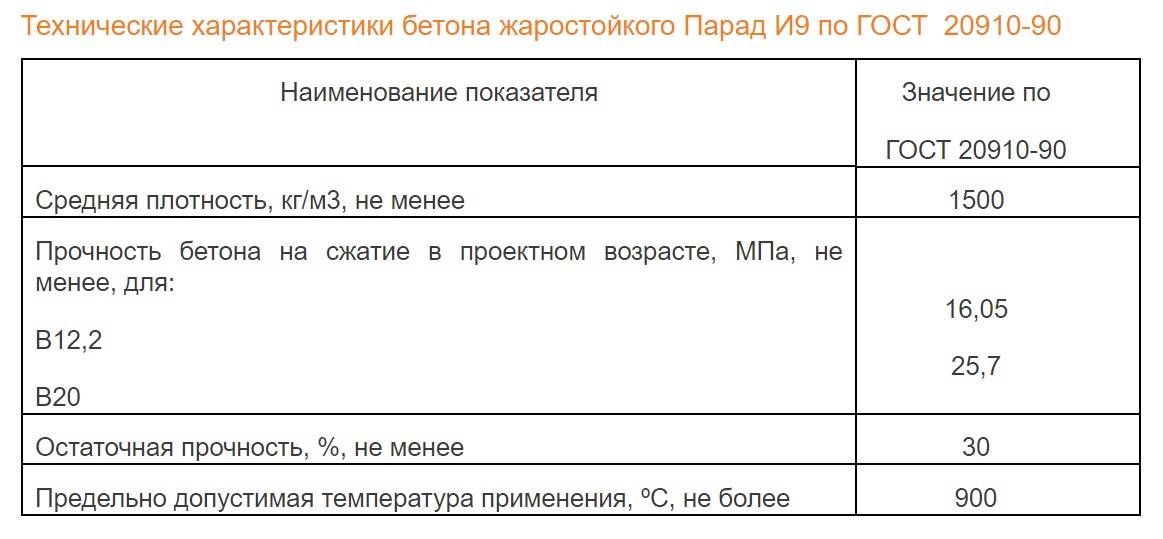

Технические характеристики

Приготовленный с использованием портландцемента в качестве связующей основы огнеупорный бетон обладает классическим индексом прочности. При проведении теста на сдавливание граничными оказываются показатели в пределах от 200 до 600 МПа/см2.

Проявления термической стабильности наблюдаются при достижении температур не более 500 оС. Продолжительное воздействие на материал открытого пламени или длительный контакт с раскаленными поверхностями значительно снижает прочностные показатели цемента и нередко вызывает возникновение дефектов.

Наиболее огнеупорные бетоны, приготовленные на основе глинозема, способны выдерживать любые бытовые температуры.

Насыщенные по составу глиноземистые покрытия отличаются термической стабильностью порядка 1600 оС и выше. Постепенное повышение температуры приводит в данном случае к увеличению жаропрочности, поскольку происходит преобразование цементной массы в керамическое состояние.Впрочем, несмотря на высокую устойчивость к воздействию повышенных температур, глиноземистый огнеупорный бетон обладает сравнительно низкой прочностью. Материал, изготовленный с использованием таких компонентов, выдерживает давление механического характера на уровне до 25-35 МПа/см2.

Марки огнеупорных бетонов применяющиеся в РФ

| Марка, агрегатное состояние поставки | Основная сфера применения |

| АСБС. Сухая огнеупорная смесь. Включает в себя несколько подмарок: АСБС30, 70, 80,Л и П. | Металлургия и тепловая энергетика. |

| ВГБС. Высокоглиноземистая бетонная смесь. | Футеровка стен и пода печей, внутренней полости разливочных ковшей эксплуатируемых при температурах до 1 750 градусов Цельсия. |

| СБК. Огнеупорная бетонная смесь на основе корундового наполнителя. | Футеровка стен и пода печей, внутренней полости разливочных ковшей эксплуатируемых при температурах до 1 800 градусов Цельсия. |

| ТИБ. Теплоизоляционный бетон. | Футеровка теплового оборудования. Использование при ремонте футеровки в качестве торкрет массы. |

| СБС. Саморастекающаяся огнеупорная бетонная смесь. | Футеровка теплового оборудования и печей, работающих при температурах до 1 500 градусов Цельсия. |

| ШБ-Б. Сухая бетонная смесь на основе шамотного наполнителя. | Обустройство огнезащитного слоя на лазах, люках и амбразурах горелок работающих при температурах до 1 300 градусов Цельсия. |

| ССБА. Сухая огнеупорная арматурная смесь. | Футеровка печей и теплового оборудования работающего при температурах до 1 700 градусов Цельсия. |

Очень многие Интернет-ресурсы публикуют рецепты приготовления огнеупорного бетона для домашнего строительства печей и каминов «своими руками». В то же время, учитывая специальный состав и специальные свойства огнеупорного бетона, изготовление «своими руками» не дает гарантии, что подобный материал будет работать в тех или иных условиях. Поэтому в вопросе футеровки печи и камина не стоит экономить и приобретать огнеупорную смесь заводского изготовления.

При этом следует знать, что сухие огнеупорные смеси имеют очень короткий гарантийный срок хранения, а также, в связи с высокой плотностью и «тяжестью» состава их невозможно замесить вручную – только в бетономешалке с электрическим приводом.

Также, при приготовлении огнеупорного бетона следует строго соблюдать количество затворяемой воды, указанное на упаковке. Дело в том, что выдержав рекомендуемую порцию этого компонента, некоторым неопытным застройщикам может показаться, что бетон слишком густой. На самом деле это не так. При правильном и тщательном перемешивании у вас получится хорошо укладываемый качественный огнеупорный раствор.

В настоящее время существует огромное количество различных видов бетона, которые имеют свою область применения и дополнительные свойства, специально подобранные под конкретные нужды. Однако бывают такие ситуации, когда этом материал подвергается воздействию различных факторов в виде высокой температуры, которые не свойственны ему. Поэтому вопрос о том, как изготовить жаропрочный бетон своими руками очень интересует современных мастеров.