Контроль и регулировка температуры

Как известно, обязательным условием для процесса горения является подача воздуха. При чем от интенсивности этой подачи напрямую зависит скорость горения. Этот принцип используется в конструкции твердотопливных котлов, где для регулировки поступления воздуха имеются механические заслонки и шиберы.

Для такой схемы устройства твердотопливного котла отопления характерна простота и надежность: заслонку прочно скрепляют со специальным регулятором. Если температура чрезмерно поднимется, это провоцирует расширение стенок регулятора и следующее за этим опускание заслонки. В итоге снижается интенсивность поступления кислорода в топочную камеру. Процесс остывания регулятора активизирует обратный процесс поднятия заслонки: воздух получает возможность поступать в большем объеме, увеличивая тем самым интенсивность горения.

На первый взгляд может показаться, что учитывая принцип работы твердотопливного котла длительного горения, такая схема управления процессом горения слишком примитивна и архаична. Однако именно простота служит залогом ее эффективности и надежности. Это объясняет широкое распространение шиберной регулировки в большинстве моделей твердотопливных отопительных котлов. Строго говоря, такой подход до сих пор не испытывает особой конкуренции, т.к. в этом случае не требуется дорогостоящая электроэнергия.

Преимущества и недостатки

К плюсам такой установки можно отнести:

- Самый высокий КПД среди всех твердотопливных котлов, он составляет 90–93%.

- Выделяется примерно в 3 раза меньше вредных веществ, что делает их более экологичными.

- Большой интервал между загрузками топлива, порядка 12 часов для мягких пород древесины и 24 часа для брикетов, пеллет и твердых сортов.

- Низкое количество смол в отработанных газах продлевает срок службы дымоходов.

Недостатки:

- Необходимо топливо низкой влажности. Лучший вариант это 20%.

- Стоимость таких котлов выше всех остальных типов такого оборудования.

- Установка с принудительной тягой делает ее зависимой от электричества.

Как влияет влажность дров на эффективность

Древесина для пиролизных котлов должна быть просушена до 15-20% влажности. Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Сырые дрова выделяют большее количество водяного пара, который перемешивается с газо-кислородной смесью и снижает ее энергоемкость. Пример такого снижение в цифрах:

- Сжигание 1 кг дров с влажностью 20% – мощность 4 кВт;

- Сжигание 1 кг дров с влажностью 50% – мощность 2 кВт.

Видео обзор газогенерирующего котла

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Особенности конструкции

https://youtube.com/watch?v=Lkhm4z4sF7c

Пиролизные котлы — один из видов твердотопливных котлов, который в последнее время пользуется повышенным спросом из-за постоянно растущих цен на газ и электроэнергию, их еще называют — газогенераторные котлы.

Основным топливом для пиролизного твердотопливного котла является:

- древесина;

- брикеты;

- щепа;

- древесные отходы.

Очень редко в качестве топлива используется каменный уголь или кокс. Пиролизные котлы комфортны в эксплуатации, отличаются надежностью и большим сроком эксплуатации. Прежде чем купить пиролизный котел нужно изучить возможность выполнения строгих требований по качеству используемого топлива.

В подавляющем большинстве разрешается применять древесину, влажностью не более 20 %. При использовании древесины с большим количеством влаги резко снижается эффективность.

Пиролизный котел работает по принципу сухой перегонки топлива.

При недостатке кислорода, под воздействием высокой температуры, сухая древесина разлагается на твердый остаток и летучую часть (пиролизный газ, который впоследствии смешивается с горячим воздухом).

Эта воздушно-газовая смесь, которая образовалась в процессе пиролиза, является топливом пиролизного котла. Процесс пиролизного сжигания является экзотермическим (сопровождается выделением теплоты).

Происходит он при температурах от 200 до 800 оС и обеспечивает подогрев поступающего в камеру сжигания воздуха. При этом происходит прогрев и подсушивание топлива в камере агрегата, за счет чего минимизируется выход сажи и золы.

Для пиролизного или газогенераторного котла характерным является более высокий КПД по сравнению с традиционной твердотопливной техникой.

При сжигании качественного топлива, КПД пиролизного котла находится на уровне пеллетных котлов и котлов длительного горения и достигает 90 %.

Пиролизные твердотопливные котлы используются как в частных домах и квартирах, так и для отопления производственных помещений.

Пиролизные котлы являются весьма рентабельным видом отопительной техники. Достаточно высокая цена на пиролизный котел покрывается за счет низкого потребления топлива.

В обычном твердотопливном агрегате длительного горения теплоноситель нагревается от тепла, выделяемого при горении топлива, то пиролизные котлы работают по-другому принципу.

При сжигании органического топлива (дров, пеллет, дровяных брикетов и даже угля) при температуре 400-800°С выделяется газ, сжигая который, можно получить намного больше тепла, чем при сжигании топлива.

Процесс газообразования из твердого топлива и последующее сжигание полученного газа называется пиролизом, а агрегаты, использующие такой принцип работы, называются пиролизными, или газогенераторными котлами.

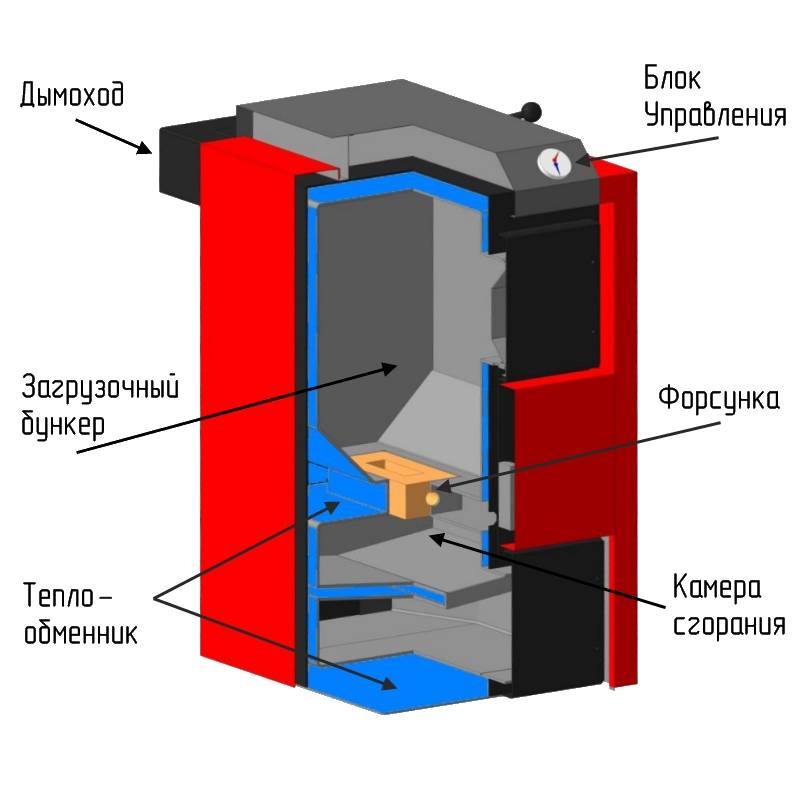

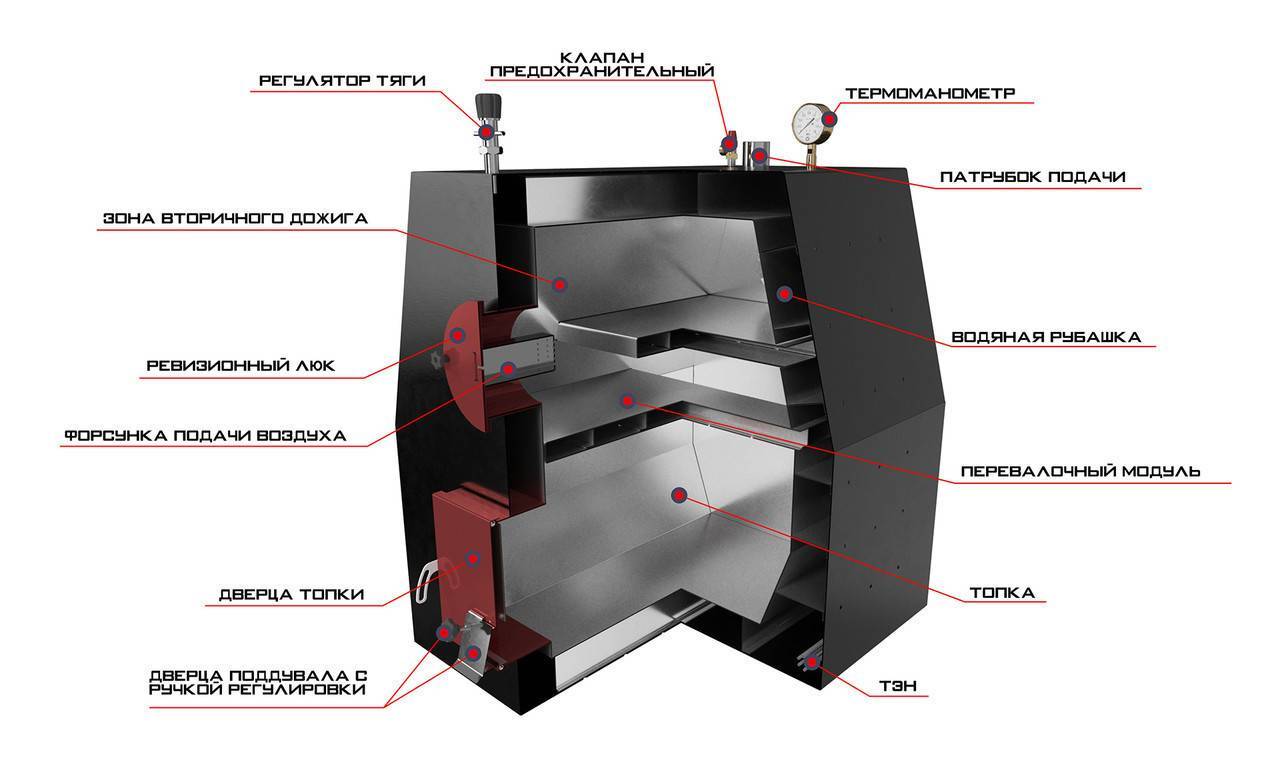

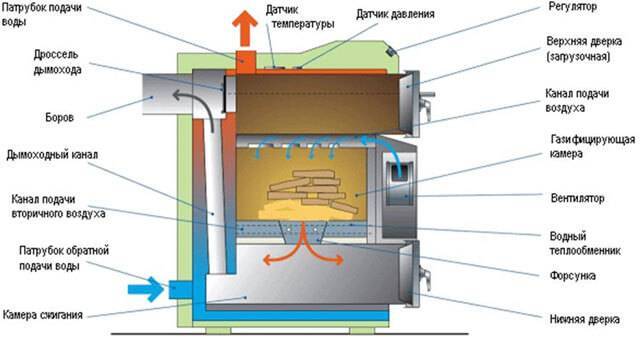

В пиролизном котле присутствуют две камеры, и в обеих осуществляется горение:

- Камера сгорания – сжигаются (обугливаются) дрова или другое топливо.

- Камера дожига – сжигается газ, выделяемый топливом.

В камере сгорания располагается и поджигается топливо. В зону горения подается первичный воздух. При прогреве топлива до определенной температуры начинается газовыделение.

При помощи дымососа газ, вместе с вторичным воздухом, засасывается в камеру дожига (она расположена ниже уровня топлива) и сгорает там, выделяя тепло.

Продукты горения попадают в дымовой тракт (газоход) и поступают в дымоход, проходя через водяную рубашку агрегата и нагревая теплоноситель.

В результате, дрова превращаются в древесный уголь, сгорая практически полностью, а дым очищается от неприятных запахов и угарного газа.

Преимущества пиролизного отопительного оборудования

На эффективность функционирования отопительного оборудования влияет ряд факторов:

- температура внутри дома и на улице;

- степень утепления строения;

- проектное решение создания отопительной системы и то, насколько оно правильно выполнено;

- вид и состояние топлива.

Отличительные особенности, которыми обладают пиролизные котлы своими руками, изображенные на фото:

- длительное тление дровяного топлива, приводящее к равномерному распределению тепла;

- минимальная пожароопасность;

- максимальный временной период, в течение которого дом обеспечивается комфортной температурой;

- котел на одной закладке дров функционирует в течение 18-28 часов;

- для отопления можно использовать любые древесные отходы (опилки, щепы и прочее), а также пластик и резину (посмотрите статью: “Отопительные котлы на опилках – существенная экономия”);

- отсутствие сажи;

- небольшая цена создания агрегата.

Как грамотно выбрать топливо?

Теоретически пиролизные системы могут работать на различных видах твердого органического топлива. Это может быть уголь, торф или древесина. Последнее, а точнее, дрова, считается наиболее экономически выгодным топливом. Его размеры определяются параметрами топки. Чаще всего для пиролизных устройств используются поленья, длина которых составляет 400 мм, а диаметр – до 200 мм. Размеры топливных брикетов должны составлять порядка 300х30 мм. Кроме того такие системы очень требовательны к влажности. При ее избытке выделяется большое количество пара, что снижает тепловые характеристики оборудования и приводит к образованию копоти.

Для нормальной работы приборов необходимо, чтобы влажность топлива не превышала 45%. Лучше всего, чтобы она составляла 20%. Исследования показали, что при сгорании килограмма древесины, влажность которой 20%, выделяется тепло, эквивалентное 4 кВт/ч. Тогда как такое же количество дерева влажностью 50% даст тепла ровно в два раза меньше

Именно поэтому на влажность топлива следует обратить особое внимание. Вместе с дровами или топливными брикетами можно использовать опилки или другие древесные отходы

Их количество не должно превышать трети от общего объема топлива.

Топливом для пиролизных котлов теоретически может служить почти любая твердая органика: древесина, торф, уголь и т. д. Однако наиболее эффективно оборудование работает на дровах, влажность которых не превышает 20%

Особенности конструкции

Пиролизный котел – твердотопливный котел модифицированного типа, позволяющий из дров извлекать газ, впоследствии использующийся для обогрева жилища. Пиролиз является физико-химической реакцией, широко применяемой в различных промышленных областях. В основе этого процесса лежит распад сложной органики под воздействием значительной температуры и в условиях кислородного голодания. В итоге на выходе получаются более простые компоненты в твердом, жидком и газообразном состоянии.

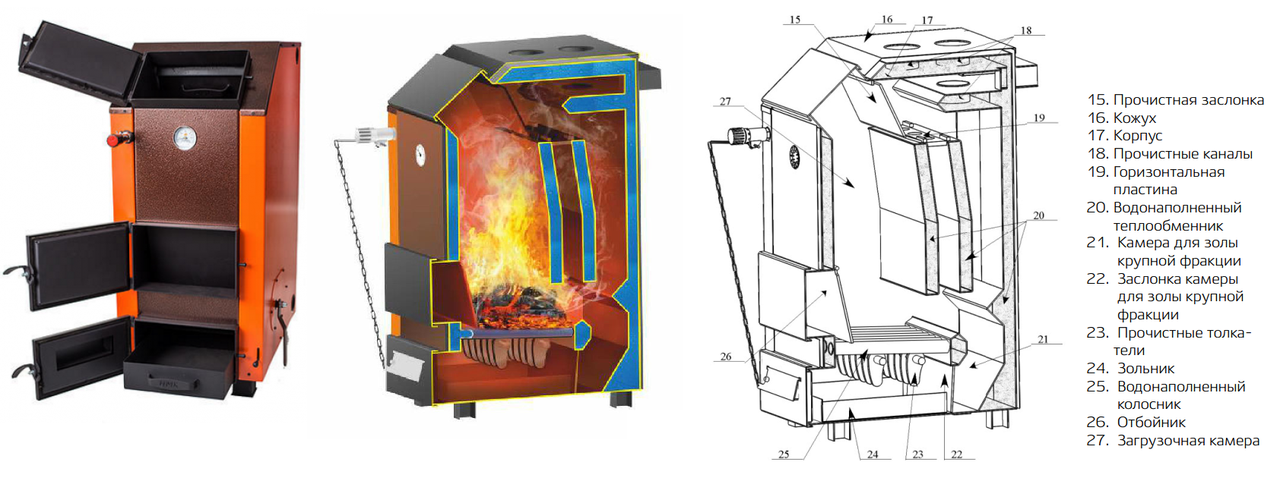

Конструкция твердотопливного пиролизного котла состоит из двух камер:

- Верхняя камера. Предназначена для осуществления реакции пиролиза топливного материала при температурном режиме +200 – +800 градусов. В результате этого происходит образование древесного угля и природного газа, состоящего из СО с примесями СО2.

- Нижняя камера. В нее из верхнего отделения поступает пиролизный газ, смешанный с воздухом: итогом его сгорания при температуре +1100 – 1200 градусов является образование большого количества тепла. Полученная энергия используется для нагревания воды и теплоносителя.

Какие виды газогенерирующих котлов существуют

Такие котлы содержат две камеры сгорания: первичную топку загрузки (где горят дрова) и камеру сгорания (где непосредственно горит газ). Но по своему расположению топки могут быть двух видов:

- с нижней камерой сгорания,

- с верхней камерой сгорания.

Энергозависимые

Наиболее распространенный вид — дутьевые энергозависимые котлы. Этот тип оборудования подразумевает принудительную тягу, то есть наличие электрического вентилятора, который перегоняет выделенный газ из отделения для загрузки в камеру сжигания через специальную форсунку. Как правило, такие пиролизные котлы оснащены электрической панелью управления.

К достоинствам можно отнести:

- Наличие автоматики, с помощью которой можно контролировать мощность оборудования и интенсивность горения, учитывая температуру в комнатах.

- Более продолжительное время эффективной работы, чем у приборов с естественной циркуляцией.

- Повышенную экологичность.

К основным недостаткам можно отнести:

- Необходимость подключения к электросети.

- Более дорогой ремонт в случае поломки, так как присутствует сложная электроника.

- Повышенные требования к используемому топливу: многие виды горючих материалов не подойдут для использования в дутьевых пирокотлах.

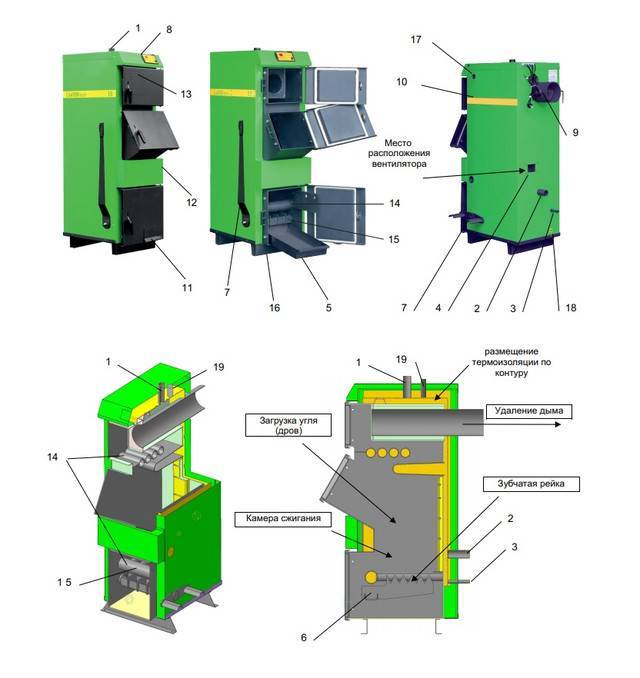

Энергонезависимые

Газогенераторное оборудование, не оснащенное электроникой, вентиляторами и дымососами, называется безнаддувным или энергонезависимым. Рабочий процесс здесь происходит за счет естественной циркуляции, то есть выделяемые газы переходят в отсек сжигания без принудительной тяги.

Мощность регулируется посредством механического регулятора тяги за счет изменения объема поступающего первичного воздуха. Внутренние отсеки, как правило, выполняют функцию теплообменника, поэтому им не требуется дополнительная обмуровка, в отличие от котлов с принудительной тягой, работающих от источников питания.

Для работы котла подходит практически любое твердое органическое топливо. Энергонезависимые устройства должны быть оснащены высоким дымовым трактом, чтобы обеспечить лучшую циркуляцию воздуха.

Преимущества приборов с естественной тягой:

- работа без электроэнергии;

- меньшая стоимость;

- большая свобода в выборе топлива.

Недостатки:

- уступают тепловым генераторам с принудительной тягой по эксплуатационным характеристикам;

- обязательна высокая дымовая труба;

- менее экологичны.

Особенности котлов с нижней камерой сгорания

В этом случаи пиролизный газ с первичной топки подается путем искусственного нагнетания с помощью турбины. Это делает работу установки зависимой от электричества.

Достоинства | Недостатки |

| Удобная загрузка топлива в камеру | Необходимость очистки от золы камеры сгорания газа |

| Удобное обслуживание | Более высокая цена, обусловленная сложной конструкцией |

| КПД выше за счет большей камеры теплообменника |

Особенности котлов с верхней камерой сгорания

В этом случаи дрова горят в нижней камере, а выработанный газ поднимается в верхнюю, где и происходит его сгорание.

Достоинства | Недостатки |

| Газ поступает в камеру естественным образом | Немного ниже КПД |

| Камеру чистить нужно реже | |

| Отработанные газы выходят благодаря естественной тяге |

2 типа газогенераторных котлов

Принцип работы обоих агрегатов одинаков, только сжигание организовано по-разному. В любом пиролизном котле имеется 2 камеры:

- топливник, где происходит горение, разложение дров с выделением горючих газов;

- вторичная камера, где топочные газы сгорают, выделяя дополнительное тепло.

То есть, принцип действия пиролизного котла основан на раздельном сжигании топлива. Древесина горит, отдает тепло и нагревает верхние слои, отчего выделяется угарный газ и водород. Смесь поступает во вторичную камеру и сгорает благодаря отдельной подаче воздуха.

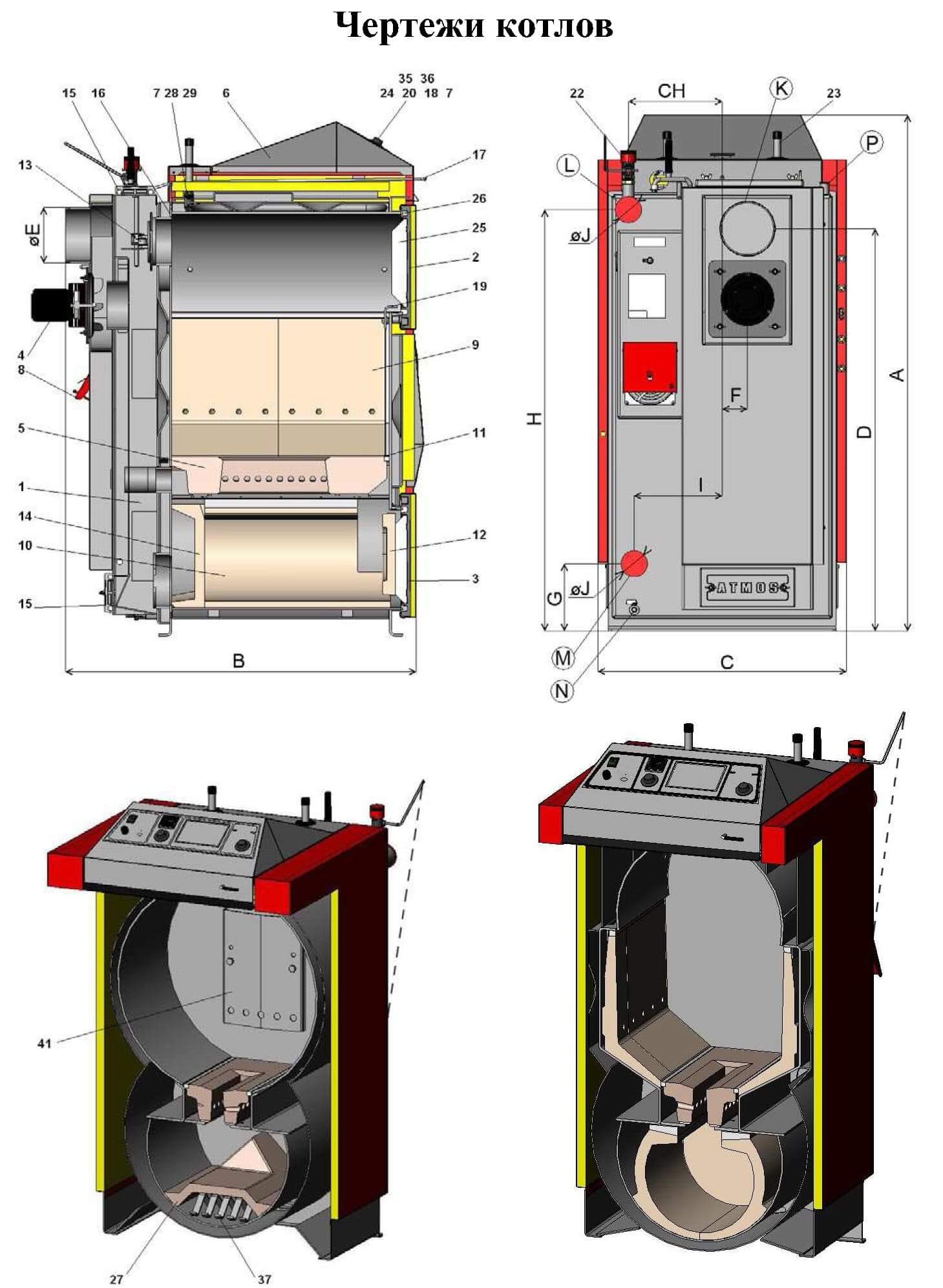

Для более понятного описания дровяных и угольных теплогенераторов мы решили воспользоваться классификацией известной чешской фирмы Atmos, которая более 10 лет производит двухкамерные отопители. Итак, котлы делятся на 2 группы:

- Обычные пиролизные. Здесь раздельная подача воздуха организована за счет естественной тяги дымохода.

- Газифицирующие модели с принудительным наддувом с помощью вентилятора (или дымососа), оборудованные автоматикой.

Рассмотрим каждую разновидность отдельно, используя в качестве примеров котлы «Атмос».

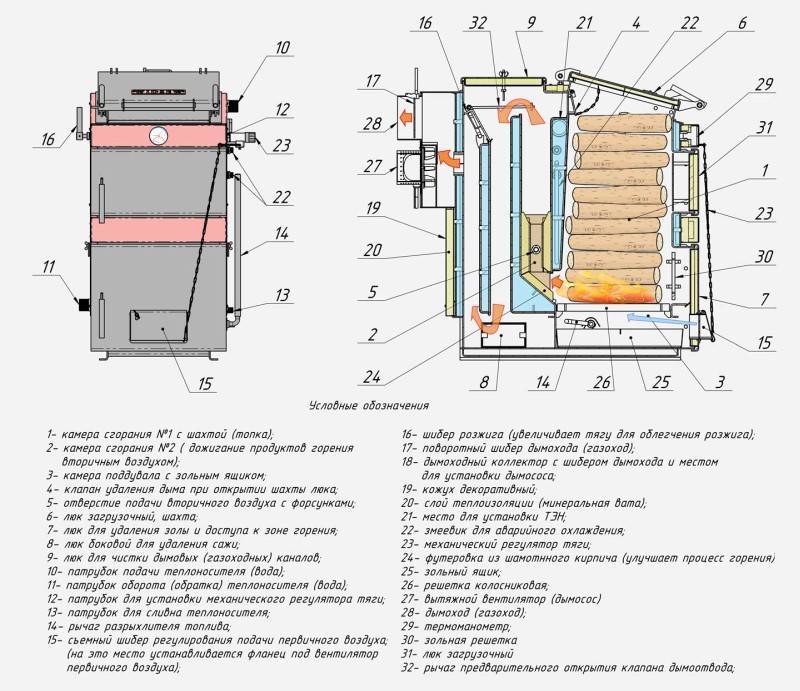

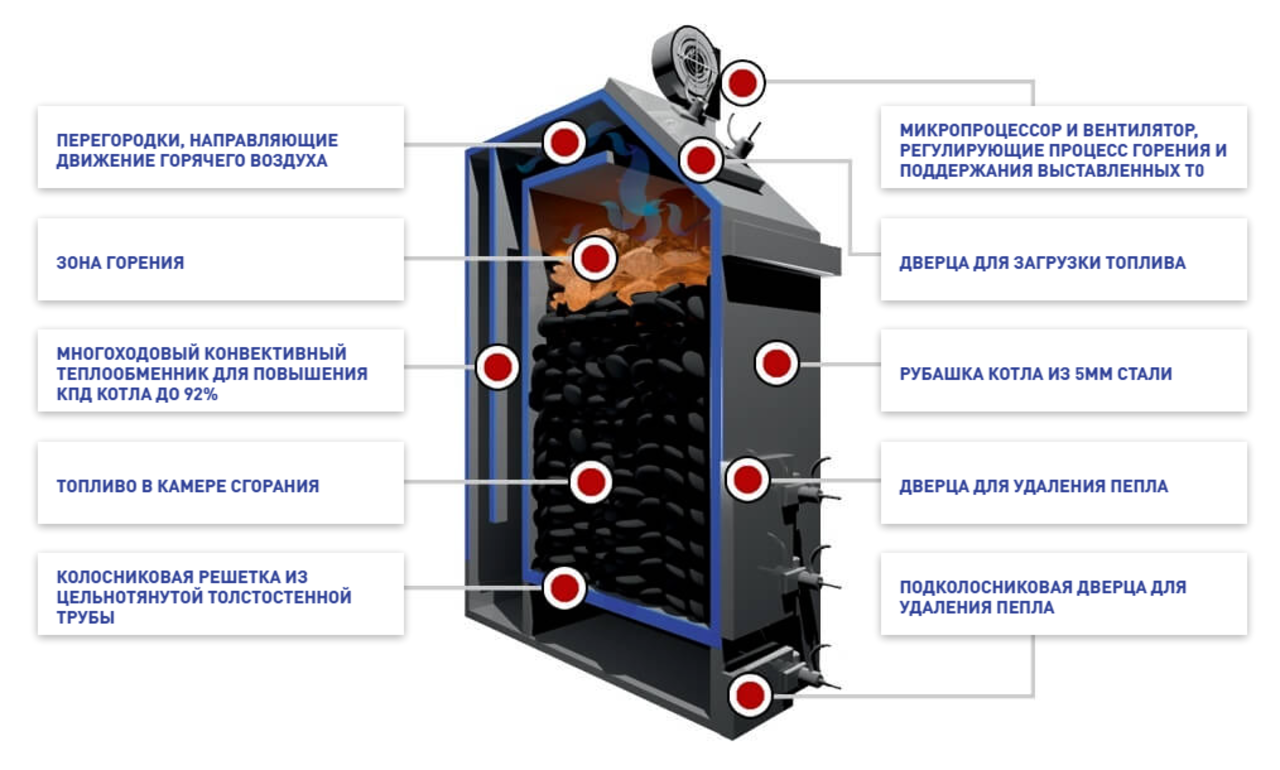

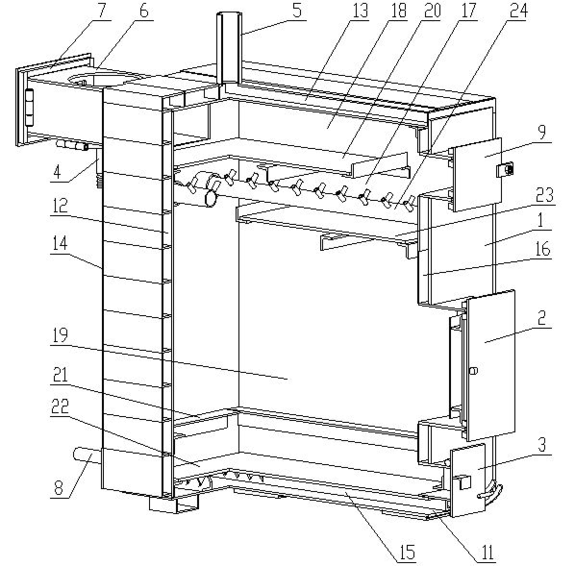

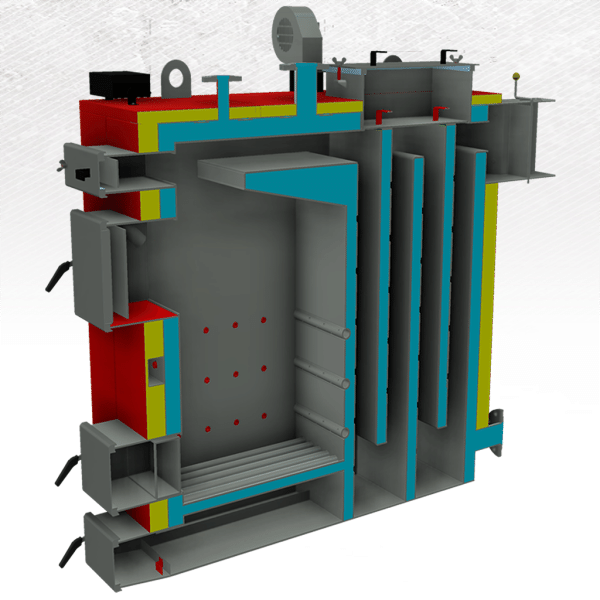

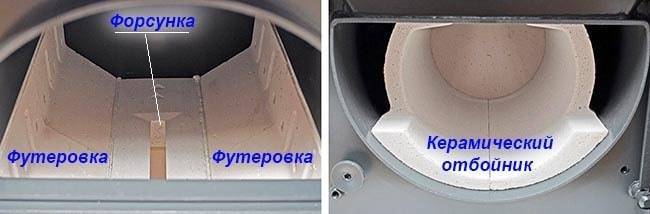

Для описания возьмем маломощную модель Atmos DC15E максимальной производительностью 15 кВт. Изнутри котел пиролизный выглядит так (ориентируемся по чертежу):

- сферические корпусы обеих камер сварены из стали толщиной 6—8 мм, верхняя – это топливный бункер, нижняя – камера догорания;

- изнутри стенки защищены огнеупорной оболочкой из керамики (футеровкой);

- из верхней топки в нижний отсек ведет газоход, чей размер ограничивается соплом керамической форсунки;

- подвижная колосниковая решетка встроена в проходное сечение форсунки;

- сзади к камерам подведены отдельные воздушные каналы, поступление воздуха регулируется механическим термостатом (цепным регулятором тяги) и ручной заслонкой;

- внутренний корпус окружен водяной рубашкой из металла 3 мм, обшитой слоем утеплителя и внешней облицовкой;

- на случай перегрева внутрь рубашки вмонтирован змеевик – водяной контур аварийного охлаждения котла, штуцеры выведены на верхнюю панель;

- на задней стенке располагаются патрубки подключения к системе отопления и дымоходу;

- роль зольника играет вторичная камера дожига, где размещен защитный керамический элемент, показанный ниже на фото.

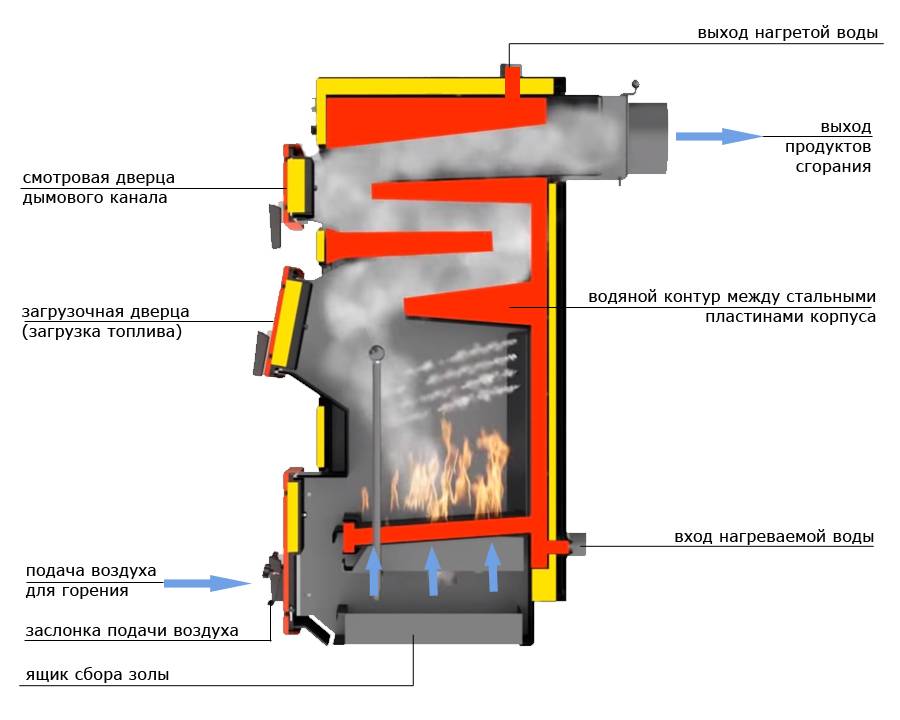

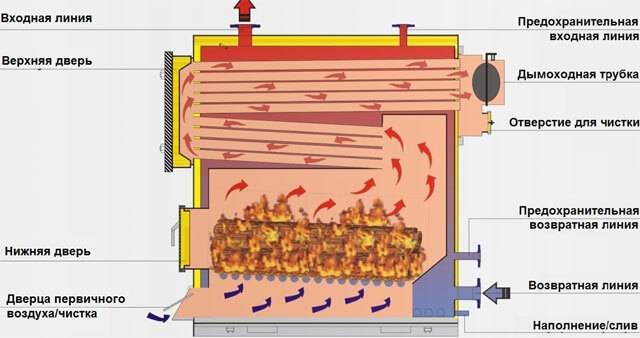

Схема работы твердотопливного котла DC15E следующая. Крупные поленья закладываются в топку и разжигаются, первичный воздух идет через заслонку в задней стенке. Дальнейшие процессы:

- Дрова сжигаются в режиме интенсивного либо среднего горения. Начинается реакция пиролиза, дым вместе с топочными газами движется в нижнюю камеру, минуя сопло форсунки.

- Доля выделенного тепла расходуется на поддержку пиролизного процесса, другая часть передается теплоносителю.

- Благодаря подаче вторичного воздуха горючие газы дожигаются в нижнем отсеке, выделяют тепло, которое передается стенкам водяной рубашки.

- Естественная тяга увлекает продукты горения в дымовую трубу.

- После прогорания топливной закладки срабатывает котловой термостат, отключающий циркуляционный насос отопления.

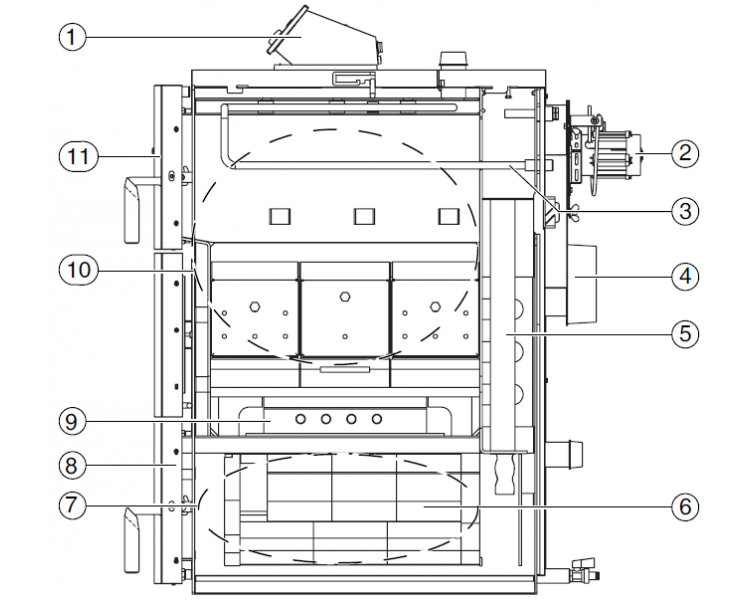

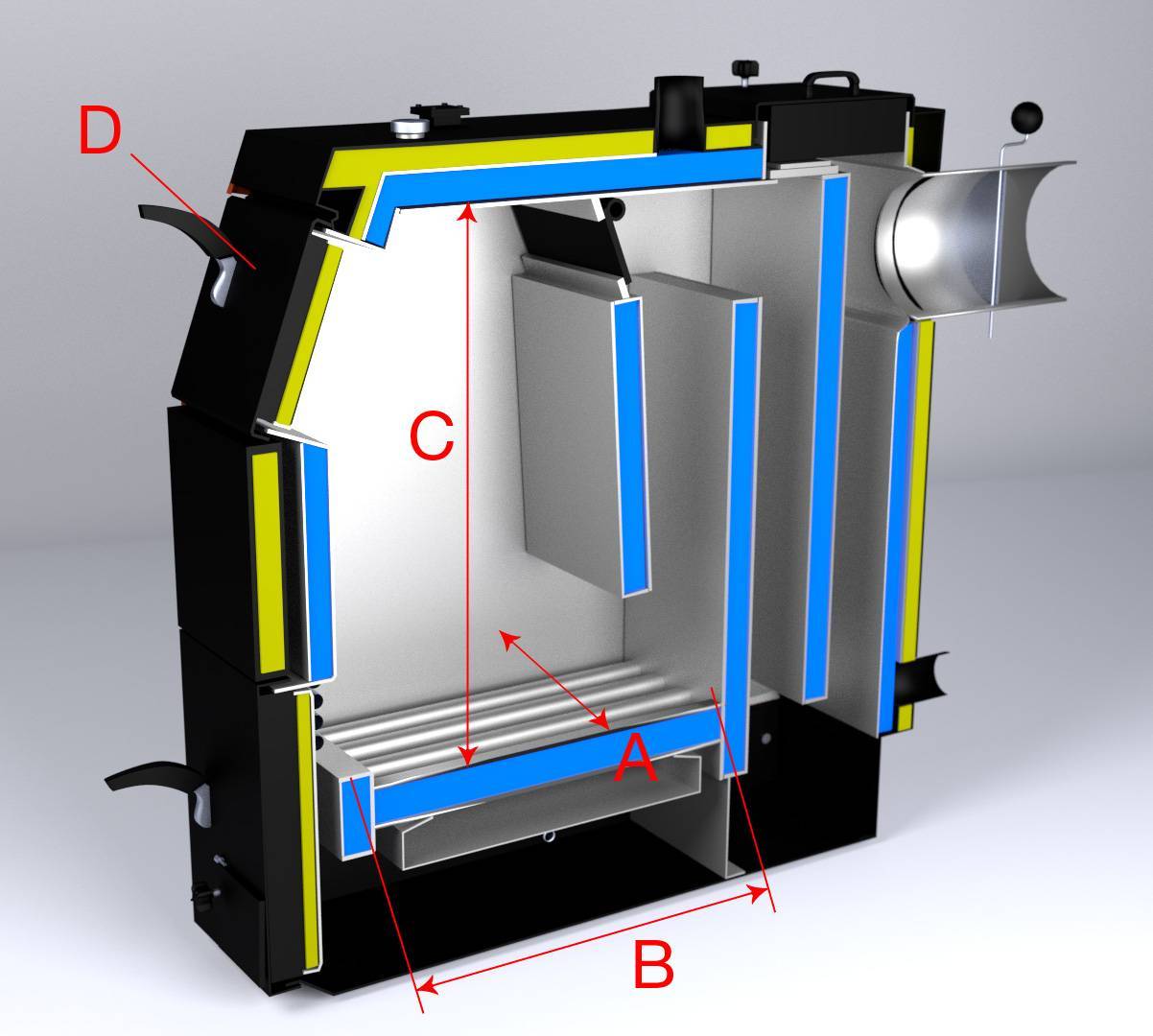

В целом конструкция этих котлов повторяет устройство пиролизных теплогенераторов, но есть и существенные отличия:

- первичный и вторичный воздух нагнетается вентилятором, как правило, дымососом;

- воздушные потоки направляются на топливо с боковых стенок;

- температурой теплоносителя управляет блок автоматики;

- изменена форма керамической форсунки и отбойника во вторичном отсеке;

- в задней части установлен жаротрубный теплообменник;

- КПД котлов лежит в пределах 81…87%, наибольшая температура факела пламени – 1250 °C (данные производителя «Атмос»).

Конструкция газифицирующего котла в разрезе. Воздух на горение подается дымососом из отверстий в боковых стенках топливника (на схеме не показаны)

Принцип работы газифицирующего отопителя такой же – верхний отсек служит бункером для дров и газогенератором, в нижнем происходит сжигание. Благодаря высокому расходу воздуха в камере догорания образуется факел пламени, повышается температура, древесина и уголь сгорает лучше.

Газогенераторные котлы разных брендов могут отличаться в мелочах – формой топливника, способами распределения воздуха в камерах, конфигурацией форсунки. В недорогих моделях вместо фигурной керамики может применяться кирпичная футеровка, отсутствовать контур водяного охлаждения, использоваться металл 4–5 мм толщиной.

Критерии выбора

- Производитель. Дело не только в бренде и качестве. Не все менеджеры в специализированных магазинах знают, что «слабое» место пиролизных котлов – сопло. Эта деталь, соединяющая оба отсека, подвержена высоким температурам. Практика эксплуатации такой разновидности твердотопливных установок показывает: элементов футеровки хватает на 4,5 года, после чего необходима замена данных комплектующих от соответствующего производителя. По этим причинам предпочтение следует отдавать российским пиролизным котлам. Как и все технические средства, они более адаптированы к нашей специфике и не доставляют трудностей в эксплуатации и обслуживании.Желательно вместе с котлом приобрести и комплект футеровок. Это гарантия, что проблем в перспективе не будет, особенно в отопительный сезон.

- КПД. Показатель отличается в зависимости от реализованного инженерного решения. Это позволяет варьировать расходы на отопление.

- Вид топлива. Для загородных строений использовать универсальные пиролизные котлы предпочтительнее других альтернативных агрегатов.

- Толщина металла камеры. Котлы из чугуна встречаются редко, поэтому нужно оценить толщину металлического корпуса. Показатель должен составлять как минимум 5 мм, иначе долго не выдержит высоких температур. Но это касается котлов мощностью до 60 кВт. Для установок до 100 – уже 6, до 190 – 8, более – 10.

- Качество сварки. Ровные, однородные швы, без вкраплений и раковин.

- Гарантийные обязательства. Если срок гарантии составляет несколько лет, тогда производитель уверен в качестве своего котла.

Остальные характеристики (мощность пиролизной установки, габариты и вес) оцениваются, как и для других котлов.

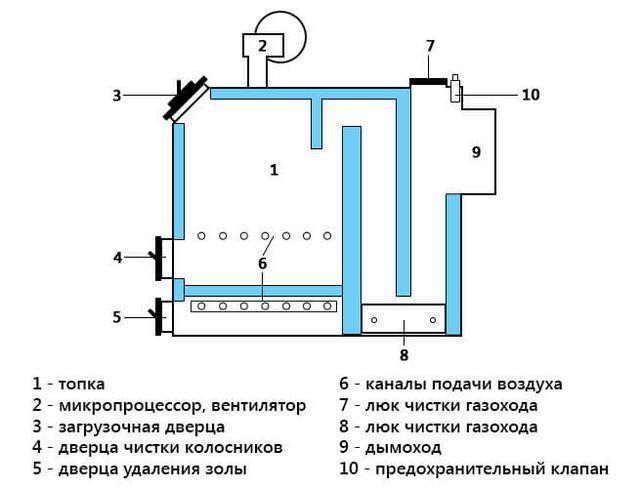

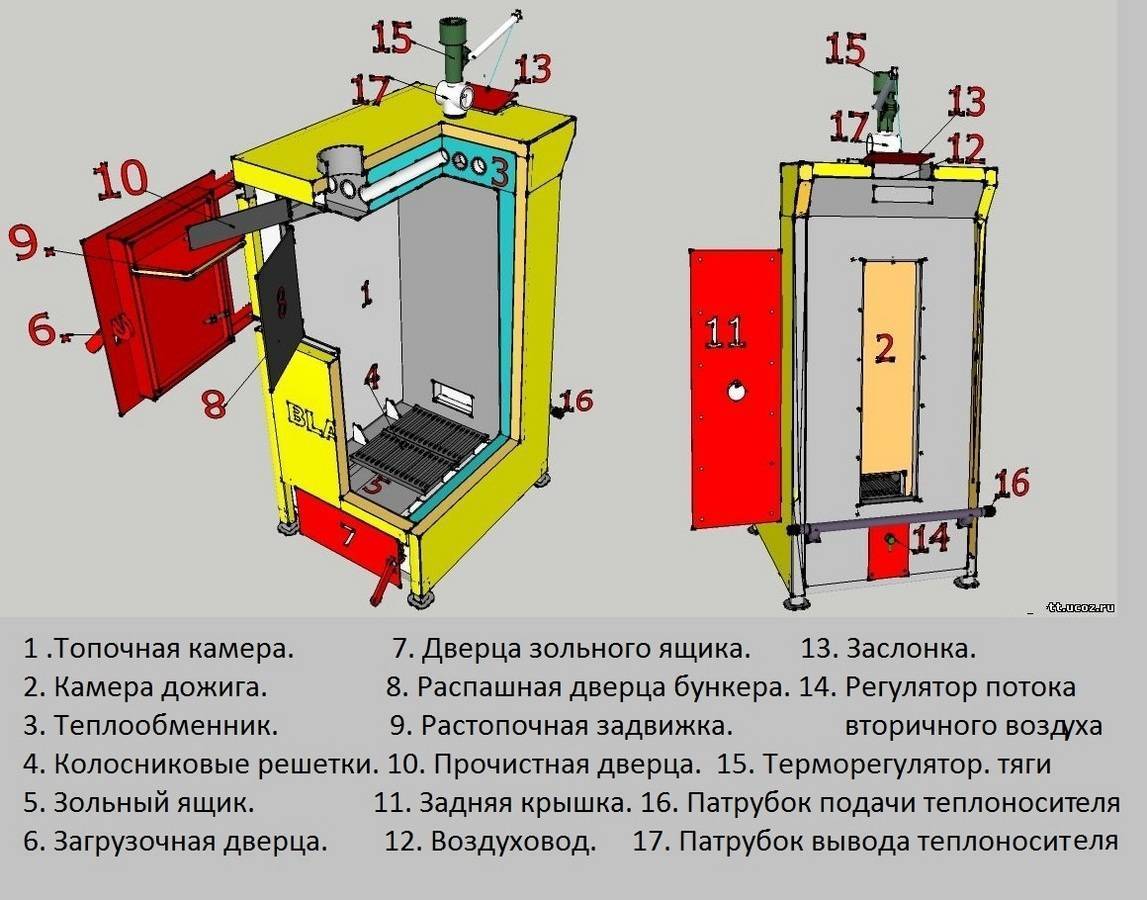

Принцип работы

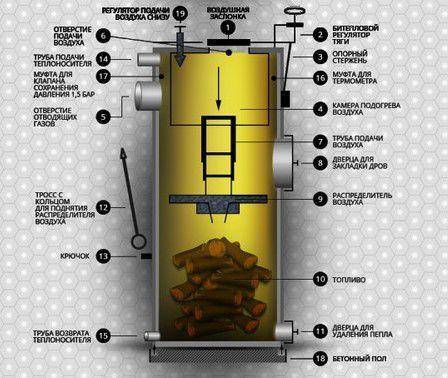

Одна их принципиальных схем котла

Длительное горение котлов достигнуто благодаря конструкции отопительного прибора, в которую включена дополнительная камера для сжигания выделенного в процессе горения древесного топлива газа.

Принцип таков — топливо, заложенное в печь, при почти полном отсутствии кислорода, не подвергается активному сжиганию открытым пламенем, а значит, происходит его долгое тление с отдачей тепла. Чтобы образовалось достаточное количество газа, при сжигании топлива, после закладки дров, растопки котла и появлении активного пламени, автоматически включаются вентиляционные насосы, которые отводят из топки излишний кислород и переводят горение в состояние тления.

Кроме тепла, исходящего от топлива, при медленном горении выделяется газ, который поступает в дополнительную камеру через керамические или металлические трубы или форсунки. В камере происходит дожиг газа, чему способствует система поддува воздуха. Здесь же происходит окончательное сжигание остальных продуктов сгорания топлива, например, сажных и других тяжелых соединений.

При обычной конструкции печи, топливо после сгорания оставляет немало продуктов (отходов), которые способны также при их сжигании давать тепло. Это и учли разработчики котлов длительного горения. Камера, где происходит вторичное сгорание, задерживает выделенное тепло внутри конструкции, не давая ему сразу же уходить в трубу.

Еще одно преимущество сгорания выделенных веществ заключается в экологической чистоте дыма, исходящего из печи, так как все токсичные продукты от горения уничтожаются в дополнительном отделении дожига.

Те поняли текстом? Посмотрите видео!

Кроме того, такой котел имеет одну особенность: если во всей печах горение топлива происходит снизу вверх, то в печах длительного горения, наоборот, сверху вниз. Этот фактор также замедляет процесс горения, не давая быстро нагреваться топливу, расположенному ниже огня.

В такой котел загружается сразу большое количество дров, т.е. топочная камера заполняется доверху. После розжига она герметично закрывается дверцей. Количество поступающего кислорода контролируется регулятором подачи воздуха.

Система дожига пиролизных газов

Камера сгорания отходов горения и выделенного газа может быть расположена в нижней, верхней или задней части котла — это зависит от конкретной модели.

В качестве топлива для этого агрегата может быть использованы: дрова и уголь, опилки и торф, а также другие материалы

Неважно, какой из видов твердого топлива будет использоваться для загрузки котла, но главное, чтобы оно было достаточно просушено. Излишняя влажность будет снижать мощность отопительной установки, которая будет уходить на просушку дров, и снижать выработку вторичного топлива — пиролизного газа

Могут использоваться самые разные виды твердого топлива

После сгорания любого топлива в печи длительного горения остается небольшая кучка пепла, поэтому для его удаления предусмотрена совсем небольшая дверца.

Принцип работы пиролизных котлов и их особенности

Создавая пиролизные котлы своими руками, люди стремятся сэкономить денежные средства в своем кошельке. Если газовое оборудование стоит довольно дешево, то твердотопливные агрегаты просто поражают своей ценой. Более-менее приличная модель мощностью 10 кВт обойдется в 50-60 тысяч рублей – дешевле провести газ, если рядом проходила бы газовая магистрально. Но если ее нет, то выходов два – приобретать заводское оборудование или делать его самостоятельно.

Изготовить пиролизный котел длительного горения своими руками можно, но сложно. Давайте для начала разберемся, для чего вообще нужен пиролиз. В обычных котлах и печах дрова сгорают традиционным способом – при высокой температуре, с выбросом продуктов сгорания в атмосферу. Температура в камере сгорания составляет порядка +800-1100 градусов, а в дымоходе – до +150-200 градусов. Таким образом, солидная часть тепла просто улетает наружу.

Прямое сгорание дров применяется во многих отопительных агрегатах:

Твердотопливные пиролизные котлы могут использовать несколько видов топлива, в том числе отходы деревообрабатывающего производства и сельскохозяйственной переработки.

- Твердотопливные котлы;

- Печи-камины;

- Камины с водяными контурами.

Главным преимуществом данной методики является то, что она отличается простотой – достаточно создать камеру сгорания и организовать отвод продуктов сгорания за пределы оборудования. Единственным регулятором здесь становится дверка поддувала – регулируя просвет, мы можем отрегулировать интенсивность горения, тем самым воздействуя на температуру.

В пиролизном котле, собранном своими руками или купленном в магазине, процесс сгорания топлива идет несколько по-другому. Дрова здесь сгорают при низкой температуре. Можно сказать, что это даже не горение, а медленное тление. Древесина при этом превращается в подобие кокса, одновременно выделяя горючие пиролизные газы. Эти газы отправляются в камеру дожигания, где сгорают с выделением большого количества тепла.

Если вам кажется, что данная реакция не даст особого эффекта, то вы глубоко заблуждаетесь – если заглянуть в камеру дожигания, то здесь будет видно ревущее пламя ярко-желтого, почти белого, цвета. Температура сгорания – чуть выше +1000 градусов, а тепла в этом процессе выделяется больше, чем при стандартном горении древесины.

Для того собранный своими руками пиролизный котел смог показать максимальную эффективность, необходимы дрова с низким содержанием влаги. Влажная древесина не даст оборудованию выйти на полную мощность.

Реакция пиролиза знакома нам еще со школьного курса физики. В учебнике (а может и в лабораторном кабинете) многие из нас видели интересную реакцию – древесина помещалась в стеклянную запечатанную колбу с трубкой, после чего колба нагревалась над горелкой. Через несколько минут древесина начинала темнеть, а из трубки начинали выходить продукты пиролиза – это горючие газы, которые можно было поджечь и понаблюдать за желто-оранжевым пламенем.

Аналогичным образом работает и пиролизный котел, собранный своими руками:

На одной загрузке топлива пиролизные котлы работают около 4-6 часов. Так что большим и стабильно пополняемым запасом дров стоит озаботиться заранее.

- В топке разжигаются дрова до появления устойчивого пламени;

- После этого доступ кислорода перекрывается, пламя гаснет почти полностью;

- Запускается дутьевой вентилятор – в камере дожигания появляется высокотемпературное пламя.

Устройство пиролизного котла довольно простое. Основными элементами здесь являются: камера сгорания, в которой складированы дрова, и камера дожигания, в которой сгорают продукты пиролиза. Передача тепла в отопительную систему осуществляется через теплообменник

В схеме пиролизного котла ему уделяется особое внимание

Все дело в том, что теплообменники в пиролизных котлах, собранных своими руками, устроены не так, как в газовом оборудовании. Продукты сгорания с воздухом проходят здесь через множество металлических труб, омываемых водой. Для увеличения эффективности котловая вода омывает не только сам теплообменник, но и все другие узлы – здесь создается своего рода водяная рубашка, которая отбирает излишки тепла от раскаленных элементов котельного агрегата.

Что такое пиролиз?

Под пиролизом подразумевается процесс получения и последующего сжигания горючего газа. Пиролиз — характерный процесс для твердотопливных котлов. Топливо помещают в закрытую камеру и постепенно уменьшают количество воздуха в ней. Дрова или уголь начинают тлеть. Углекислый газ, выделяемый во время сгорания топлива, поступает в другой отсек и смешивается с нагретым до определенной температуры воздухом. Происходит повторное горение. Основное преимущество пиролиза: он увеличивает количество времени горения и, соответственно, количество тепла. На открытом воздухе любое горючее сгорает быстро и выделяет минимальное количество тепла. В 50- годах прошлого века инженеры изобрели схему новейшего оборудования, подходящего для пиролиза. Из-за дороговизны и необоснованности, к разработке не приступили.