Из чего делают арболит?

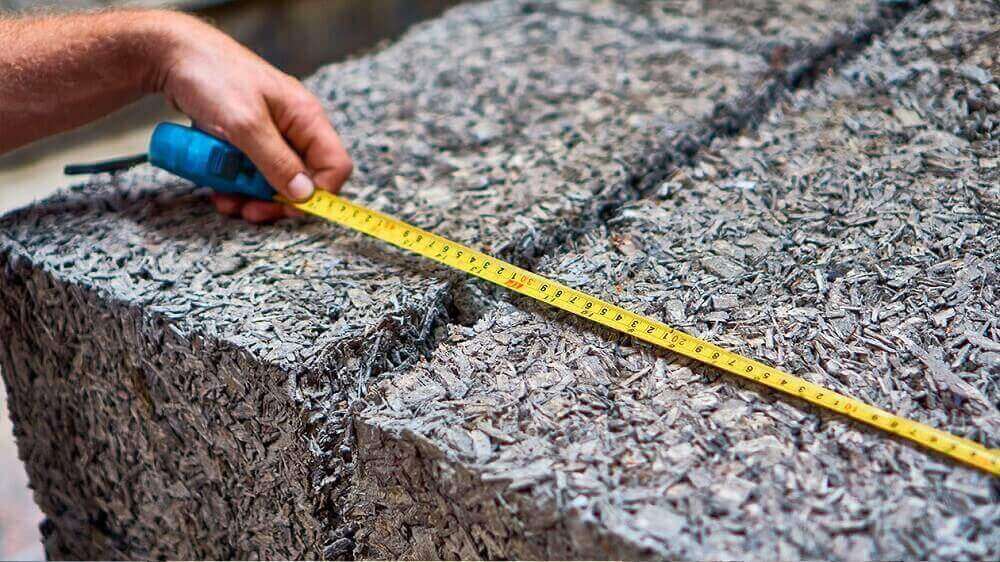

Деревобетон материал не новый. Еще в 84 году прошлого века на него были установлены государственные стандарты, которые действуют и до сих пор. Согласно этим нормам, арболит в своей структуре должен содержать измельченные стебли растений или древесную щепу длинной не более 4 сантиметров, толщиной- 0,5 сантиметра и шириной 1 сантиметр. При этом количество органического наполнителя должно составлять около 90%. Связывающим материалом является бетон и специальные химические добавки, улучшающие качество растительной составляющей, и повышающие эластичность полуфабриката.

Щепа и ее применение. Этот материал получается путем измельчения древесины.

Существует несколько вариантов такого сырья:

- Технологическая. Такую щепу используют для древесноволокнистых, древесно-стружечных плит и арболитовых блоков.

- Зеленая. Этот материал содержит примесь листьев и древесной коры.

- Топливная. Применяется для создания топливных материалов.

Для деревобетона преимущественно используется щепа из хвойных пород дерева. При использовании лиственных пород леса для химической обработки нужно больше синтетических препаратов, нежели для хвойных. Особенностью щепы для арболита является ее форма. Эти частицы имеют игольчатый вид. Такая характеристика позволяет элементам по-разному деформироваться при воздействии влаги. Как следствие арболитовый блок надежен и долговечен.

Состав

При изготовлении арболитовых блоков применяют натуральные и химические компоненты. При их грамотном соединении с соблюдением пропорции можно получить изделие необходимой марочной прочности, которое в последующем можно будет использовать для возведения одноэтажных или двухэтажных построек.

Древесина

Дерево относится к органическим материалам, так что в его клетках содержится вода. Кроме воды, дерево содержит сахар, от которого необходимо избавиться. Процесс изготовления начинается с того, что щепку нужно нарубить.

Для этого используют сырую древесину. Затем она должна побыть рядом с химическими реагентами, чтобы весь сахар покинул ее. Как известно, дерево – это материал, имеющий низкие адгезивные свойства. Если не соблюдать технологии, то это станет причиной разрушения блока непосредственно в руках.

На фото-щепки в арболитовых блоках:

Размер щепки оказывает влияние на количество используемого цемента для получения 1 м3 арболита. Если задействовать щепки из сухой древесины, то фракция получится мелкой. Она будет иметь игольчатую структуру, а это потребует использование большего количества цемента. Щепка игольчатой формы должна присутствовать только в определенном количестве. На 1 м3 арболита потребуется

Всего на 1м3 арболита необходимо:

- 8-10 кг химических составляющих;

- 250 кг цемента;

- 250 г щепы.

При замесе щепки ее нужно хорошенько смочить, чтобы вся свободная влага не выделялась, а сама щепка была укрыта слоем цемента. Именно он при трамбовки блока сможет соединить щепки между собой.

Сернокислый алюминий

Этот компонент используют при изготовлении арболита, а относится он к химическим составляющим. Его задача – это расщеплять сахара.

На фото – арболитовые блоки с алюминием

При добавлении сернокислого алюминия в смесь удается сократить время, которое требуется для набора прочности. При этом на схватываемость это не влияет.

Хлористый кальций

При использовании его в сочетании с сернокислым алюминием удается побороть всех микроорганизмов в дерево. Еще этот компонент оказывает противогнилостные свойства и не дает возникать очагам внешнего поражение готовых блоков.

На фото- арболитовые блоки с хлористым калием

Если хлористый кальций отсутствует, заменить его может хлористый алюминий.

Жидкое стекло

При помощи этого компонента можно закрыть поры в древесине и избежать проникновения влаги внутрь щепы. Применять жидкое стекло рекомендуется после того, как были устарнены все сахара и есть необходимость в защите от проникновения влаги

Жидкое стекло могут применять в качестве модификатора для схватывания строительной массы, но только делать это предельно осторожно

Возможно вам так же будет интересно узнать о том, какие технические характеристики газоблоков существуют.

Известь гашеная

Этот вариант станет отличной заменой первым двум химическим составляющим, если существуют сложность в их приобретении. Гашеная известь имеет уникальные способности выводить сахар и бороться с различными микроорганизмами, которые содержаться в древесине.

Изготовление арболитовых блоков

Если состав для них приготовлен правильно и имеет нужную консистенцию, то процесс не представляет какой-либо сложности, независимо от того, делаете ли вы их вручную или используете формовочный вибростанок. Меняются только формы для изготовления и технология формовки.

Простейшие формы можно изготовить даже из дерева, важно чтобы на выходе получались блоки с абсолютно одинаковыми размерами. Часто такие формы изнутри оббиваются линолеумом для более легкой распалубки

Металлические формы более долговечны и блоки после распалубки имеют более гладкую поверхность. В них можно лучше затрамбовать смесь ручной трамбовкой

Часто такие формы изнутри оббиваются линолеумом для более легкой распалубки. Металлические формы более долговечны и блоки после распалубки имеют более гладкую поверхность. В них можно лучше затрамбовать смесь ручной трамбовкой.

Процесс изготовления блоков в такой форме показан в видеоролике:

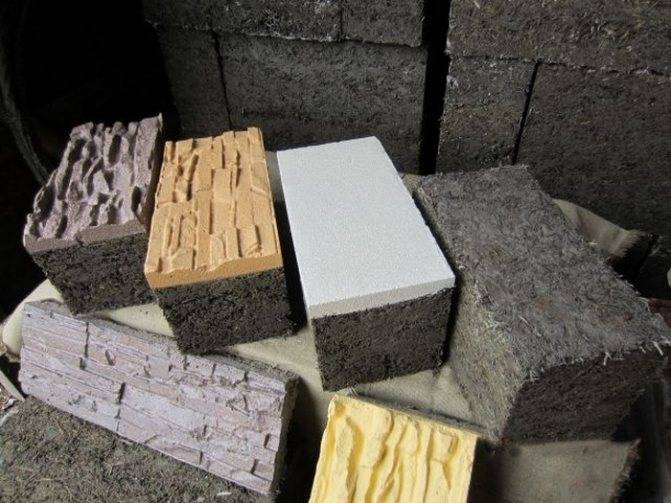

Мерный шаблон-шпатель позволяет более точно производить дозировку материала. С применением таких приспособлений можно изготавливать и блоки с офактуренной наружной поверхностью.

Для этого в верхней части формы оставляется некоторое пространство, которое после формовки заполняется:

- бетоном или полимербетоном;

- фактурной плиткой на цементно-полимерном клее;

- жестким утеплителем (пенопластом) с нанесением фактурного защитного слоя.

В 2-х последних случаях на приклеиваемый материал наносится клеевой состав для керамической плитки или пенополистирола соответственно, а можно использовать и самодельные клеевые цементно-песчаные смеси с добавлением дисперсного ПВА.

При ручном изготовлении блоков также можно делать из арболитовой смеси оконные и дверные перемычки.

На российском рынке представлено довольно много вибростанков для изготовления арболитовых блоков. Они имеют различную конструкцию и производительность, но принцип формирования блоков очень похож:

Умелый домашний мастер, обладающий навыками сварщика, без особого труда сможет изготовить подобный станок самостоятельно. Характерной особенностью большинства таких устройств является наличие дозирующей емкости, позволяющей получать блоки стабильной формы и одинаковой плотности при неизменной рецептуре приготовления смеси и однородных ингредиентах.

На таком оборудовании можно формовать блоки и из других материалов. Сушка отформованных арболитовых блоков происходит в течение 2-х недель при температуре ± 20°С.

Сколько нужно денег для старта бизнеса по производства арболитовых блоков

Рассчитаем ежемесячные расходы предприятия, изготавливающего 500м3 готовой продукции в месяц:

- Аренда помещения 250м2 – 80 тыс. рублей;

- Затраты на сырье (цемент, сульфат алюминия, щепа) – 800 тыс. рублей;

- Коммунальные расходы (вода, отопление, электричество) – 40 тыс. рублей;

- Заработная плата и страховые отчисления – 90 тыс. рублей;

- Налоги (УСН 6% от валового дохода) – 90 тыс. рублей;

- Реклама – 10 тыс. рублей;

- Прочие расходы – 50 тыс. рублей.

Итого расходы: 1 260 000 рублей в месяц Далее рассчитаем ежемесячные доходы предприятия по производству 500 м3 арболита в месяц. Планируется ежемесячно реализовывать весь объем произведенной продукции, то есть 500 м3 арболитовых блоков. Предполагается, что из общего объема произведенной продукции 70% будет реализовываться по оптовой цене (2500 руб./м3) и 30% по розничной (4000 руб./м3). Общая сумма выручки при этом составит 1 475 000 рублей в месяц.

Экономические показатели эффективности предприятия (месяц): Валовый доход – 1 475 000 рублей Расходы – 1 160 000 рублей Прибыль – 315 000 рублей Рентабельность – 27% Окупаемость проекта – всего 2,5 месяца

Организация бизнеса

Для регистрации производства арболита достаточно оформить ИП на УСН «Доходы минус расходы». Специальной разрешительной документации не требуется. При регистрации надо указать коды ОКВЭД:

- 23.6 – Производство изделий из бетона, цемента и гипса;

- 46.73.6 – Торговля оптовая прочими строительными материалами и изделиями;

- 47.52.79 – Торговля розничная прочими строительными материалами, не включенными в другие группировки, в специализированных магазинах.

Основные затраты на старт

Для оборудования цеха потребуется стартовый капитал в размере:

| Наименование | Стоимость, р. |

|---|---|

| Щепорез ИД-600М | 199000 |

| Смеситель САБ-400 | 159000 |

| Вибропресс ВПВ-1500 | 175000 |

| Пресс-формы (300 шт.) | 507000 |

| Контактные пластины (600 шт.) | 135000 |

| Подъемно-поворотный бункер | 65000 |

| Дозатор цемента | 7000 |

| Дозатор щепы | 11000 |

| Механизм подъема дозаторов | 28000 |

| Итого | 1286000 |

Доставка, монтаж и наладка оборудования будут стоить около 250000 р. Также для цеха необходимо арендовать помещение 50 м2. Место для сушки блоков и склад готовой продукции – дополнительные 200 м2. К этому помещению выставляются определенные требования, учитывая особенности технологии и пожароопасность производства:

- высота потолков минимум 5-6 метров;

- проводка 380 V, способная выдерживать высокие нагрузки;

- утепление для сохранения зимой температуры 15-20 оС для просушки арболита;

- датчики возгорания, система автоматического пожаротушения.

Стоимость аренды будет составлять около 50000 р./месяц. Всего необходимый стартовый капитал для открытия завода:

| Наименование | Стоимость, р. |

|---|---|

| Оборудование и его установка/наладка | 1536000 |

| Аренда и ремонт помещения | 300000 |

| Оформление документации | 10000 |

| Итого | 1846000 |

Содержание производства

При условии, что завод работает в одну смену 22 дня и производит 600 м3 блоков. Непосредственно на создание арболитовой смеси необходимо:

| Наименование | Количество на 1 м3, л | Стоимость за 1 л, р. | Стоимость на 1 м3, р. |

|---|---|---|---|

| Щепа | 1166 | 0,65 | 757,9 |

| Сульфат алюминия (раствор) | 112 | 1,53 | 171,4 |

| Цемент | 237 | 6,19 | 1466,7 |

| Итого | 2396 |

Дополнительно в себестоимость арболитового блока следует включить коммунальные платежи. С учетом большого расхода воды и электричества на производственные нужды, цена – 30000 р. При условии, что предприниматель выполняет обязанности бухгалтера и директора, для обеспечения работы производственной линии, закупок сырья и продаж готовых изделий требуется персонал из 5 человек. Фонд оплаты труда составит:

| Должность | Оклад, р. | Количество | ФОТ, р. |

|---|---|---|---|

| Рабочий | 20000 | 4 | 80000 |

| Менеджер по продажам | 25000 | 1 | 25000 |

| Итого | 105000 |

Основная сложность заключается не в производстве продукции, а в ее сбыте. Для эффективной рекламной кампании имеет смысл не только повесить баннер у входа на территорию, но и разместить объявления в печатных СМИ, массмедиа и на интернет-площадках. Дополнительно менеджер может находить потенциальных оптовых клиентов через холодные звонки. В целом с затратами на рекламу и учетом непредвиденных расходов на содержание завода в месяц будет затрачено:

| Наименование | Стоимость, р. |

|---|---|

| Сырье для арболитовой смеси на 600 м3 | 1437600 |

| ФОТ | 105000 |

| Аренда помещения | 50000 |

| Коммунальные услуги | 30000 |

| 20000 | |

| Непредвиденные расходы | 10000 |

| Итого | 1652600 |

Доходность предприятия

При 75% реализации готовой продукции в месяц, завод по производству арболита принесет следующую прибыль:

| Произведено блоков, м3 | 600 |

| Текущие затраты, р. | 1652600 |

| Себестоимость 1 м3, р. | 2754,3 |

| Среднерыночная стоимость, р. | 4500 |

| Доход за месяц (реализация 75%), р. | 2700000 |

| Прибыль до выплаты налога, р. | 1047400 |

| Налог (УСН 15%), р. | 157110 |

| Чистая прибыль, р. | 890290 |

Стартовые вложения теоретически окупятся чуть больше, чем за 2 месяца. Однако это возможно только после того, как будет полностью отработана технология отлива и сушки арболитовых блоков, будут налажены каналы сбыта. Реальный срок окупаемости составит около 6-9 месяцев.

При этом необходимо учитывать, что арболит – это строительный материал, подверженный сезонным колебаниям спроса. В зимний период спрос минимален. Это время можно потратить на создание запаса готовых блоков для дальнейшей реализации оптовым заказчикам. Соответственно и открывать арболитовый завод стоит в январе. Так за 2-3 месяца можно будет стабилизировать качество блоков и подготовить пробные партии для первых клиентов.

С чего начать организацию бизнеса?

Изготовление арболитовых блоков стоит начать даже не с изучения технологии, а с регистрации будущего предприятия. И если домашний бизнес, рассчитанный на выпуск продукции для нужд пары клиентов в месяц, можно вести и без официального оформления, то цех, который будет производить изделия для оптовиков, обязательно придется оформить. В данном случае, подойдет форма предприятия ИП. В качестве системы налогообложения лучше выбрать упрощенную схему. Тогда, предприниматель будет отдавать государству налог в размере 6% от валового дохода. Если планируется нанимать работников в цех, то придется встать на учет в ПФР и ФСС в качестве работодателя.

Не стоит откладывать на потом и поиск производственного помещения. Учитывая нужды цеха, необходимо здание площадью не менее 200 м2. На территории предприятия будет располагаться сам цех, комнаты для персонала и склады.

Бетонные блоки – технология, материалы, оборудование

Бетонный блок – это один из самых доступных и простых, но при этом надежных и долговечных строительных материалов для малоэтажных частных домов. В основном он включает цемент и песок. При этом изготовить его довольно просто даже в домашних условиях, в сравнении с распространенным на сегодня ячеистым бетоном.

Технология изготовления бетонных блоков включает следующие стадии:

- Подготовка формы-оснастки.

- Смешивание компонентов.

- Приготовление бетонной массы.

- Заливка.

- Уплотнение.

- Усадка и застывание.

- Разборка опалубки.

- Полное высыхание и набор сформированного блока необходимой прочности.

Главная особенность такой схемы – это применимость к большому объему заливаемой бетонной массы. Так как в малом объеме формы-опалубки масса начнет расслаиваться – на сухой остаток и воду, что повлечет за собой неточность в размерах. Устранить проблему помогает применение вибростанка и пресса. Под их воздействием в ходе бетон приобретает более однородную структуру и обретает точную форму.

Оборудование для изготовления бетонного блокаИсточник pobetony.expert

После застывания и извлечения из опалубки сформированные блоки размещаются в нормальных температурных условиях для набора заданной прочности. При этом для определения их готовности применяется стандартное правило – на 3-5 сутки их можно переносить, на 7-9 складывать друг на друга, и только по истечении 28 дней начинать строить.

Материалы

Производство бетонных блоков классического состава, то есть только из цемента и песка, невыгодно, так как изделия будут обладать большим весом и способностью легко отдавать тепло из помещения. Стены на их основе придется делать толще, а фундамент мощнее, из-за чего сильно возрастет итоговая стоимость дома. Существенно улучшить ситуацию помогает включение в состав одного или нескольких следующих наполнителей:

- Гранитный щебень.

- Карьерный или речной песок.

- Отсев.

- Керамзит.

- Доменный шлак.

- Кирпичный бой.

- Измельченный продукты деревообработки – опилки, стружка, щепа.

- Синтетические утеплители.

При этом для того чтобы получить заметное улучшение теплоизолирующего свойства и облегчение веса, при замешивании исходных компонентов на каждую 1 часть цементного порошка берется 7-9 частей наполнителя.

Пустотелые блоки существенно облегчают сооружение, снижают нагрузку на фундамент и ускоряют монтажИсточник beton-house.com

Оборудование

Для изготовления блоков с целью последующего строительства 1-2-этажного дома потребуется минимум оборудования – заливочная форма, ручной пресс для нее, а также емкость и лопата для смешивания компонентов. Однако на весь процесс, начиная от заливки 1-го блока до завершения кладки, уйдет достаточно много времени – не менее полугода, так как весь цикл будет осуществляться вручную.

Применение автоматической бетономешалки ускоряет и облегчает производство блоковИсточник gambitmarket.ru

Значительно ускорить мероприятие и облегчить труд можно, применив механизированное оборудование – бетономешалку и электро-пресс. Однако это потребует больших затрат, а также места – для того чтобы организовать производственный процесс и сушку изделий. Поэтому рентабельность собственного изготовления нужно просчитать заранее и как можно точнее с учетом всех факторов и нюансов, так как в итоге может оказаться, что дешевле и быстрее будет просто купить готовые блоки.

Технология производства арболитовых блоков

- Загрузка щепы в смесительную станцию, включение привода и добавление сернокислого алюминия (или хлористого кальция). Шнеками смесительной станции происходит расщепление щепы до предусмотренных размеров и нейтрализация сахаров в щепе с помощью сернокислого алюминия.

- После расщепления щепы в смесительную станцию добавляется вода и цемент и происходит окончательное перемешивание арболитной смеси.

- Готовая арболитная смесь транспортируется к месту уплотнения и загружается в пресс-формы. Уплотнение происходит с помощью ручных трамбовок или методом вибрирования с пригрузом.

- По завершению уплотнения блоки извлекаются из форм. Готовые блоки следует выдержать не менее 2-4 дней, после этого их можно свободно перемещать и складывать один на другой. Помещать арболитовые блоки на поддоны высотой до 2 м можно через 7 дней. Окончательную плотность блоки приобретают только через месяц. При использовании сушильной камеры арболитовые блоки готовы к строительству сразу после извлечения из камеры, что существенно сокращает использование дополнительных складских помещений.

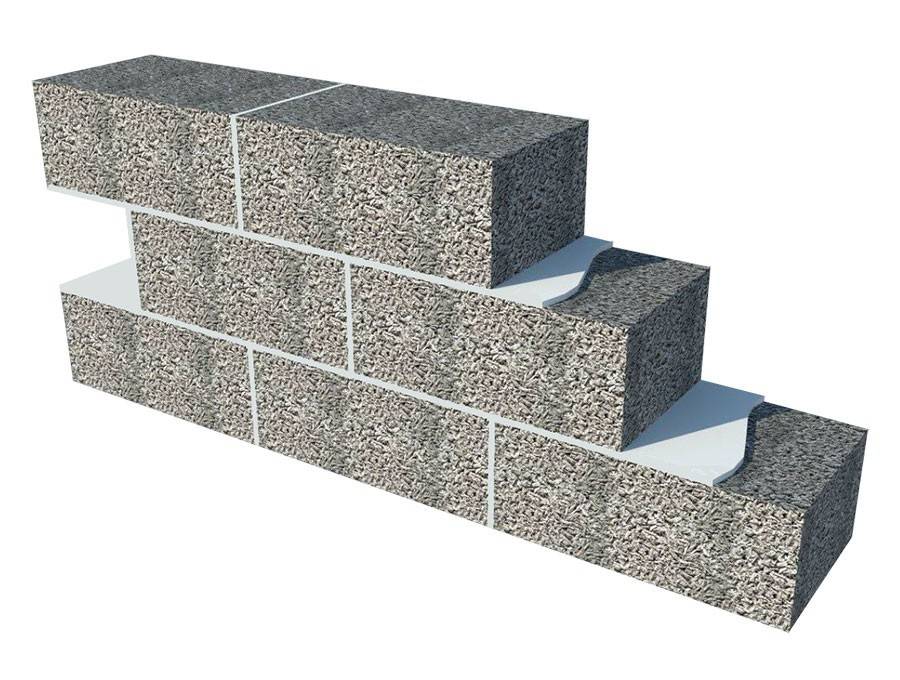

Преимущества арболитовой кладки

Щепки, которые являются составляющими блока и обеспечивают прочность, образуют полости. Воздух, накапливаемый в таких промежутках, считается идеальным теплоизолятором. Но в этом есть и минус, так как слишком быстро расходуется кладочный раствор.

Но швы между блоками получаются более тонкими, то есть надежность конструкции становится выше. Это объясняется тем, что раствор проникает во все полости блока, когда происходит взаимное давление. Блок второго ряда начинает давить массой прямо на раствор. После того, как цемент застынет, получается настоящий монолит — настолько хорошо происходит сцепление между блоками. И если сравнить с гладким и излишне плотным материалом, то он не смог дать бы точно такой же эффект.

Поэтому структура блока помогает сделать строение нерушимым. А удобный легкий вес не требует множества рук: вполне можно справиться и в одиночку. Это может сделать даже новичок в строительных делах.

Производственный план

Данный бизнес требует приобретения соответствующего станка. Основным критерием его выбора является планируемый объем сбыта и размер стартового капитала.

На рынке можно найти станки, изготовленные как отечественными, так и зарубежными производителями. Вторые, конечно, стоят дороже, но начинающий предприниматель, стесненный в средствах, вряд ли должен гнаться за высокотехнологичным оборудованием.

В состав стандартной автоматизированной линии входят следующие машины и аппараты:

- бетономешалка;

- щепорубильная машина;

- пресс-формы;

- вибропресс;

- сушильная камера;

- поддоны.

На стоимость оборудования сильно влияют степень автоматизации и комплектация линии. Цена высокопроизводительного станка, мощность которого достигает 1000 м3/мес., равняется примерно 1,5 млн. руб. А вот приобретение ручного станка без сушильной камеры нанесет гораздо меньший удар бюджету – около 300 тыс. руб.

При этом нужно оценить все положительные и отрицательные стороны, так как наличие сушки способно значительно ускорить технологический процесс, что позволит быстрее окупить вложенные средства. Средняя мощность ручного станка варьируется от 300 до 400 м3/мес.

Приобретение щепореза, при помощи которого можно подготовить сырье, является целесообразным в следующих случаях:

- стоимость древесного сырья на территории конкретного региона слишком высока;

- материал очень сложно найти.

О поставке готовых опилок можно договориться с близлежащей лесопилкой, где данное сырье является отходом производства.

Располагать будущий цех желательно на территории небольшого районного центра, так как здесь можно найти дешевую рабочую силу. Хороший вариант — неподалеку от боровой террасы (это обеспечит производство обычным бесплатным песком) или песчаного карьера и работающей лесопилки. Нельзя оставлять без внимания наличие удобной транспортной развязки, так как это позволяет легко увозить готовые блоки и подвозить цемент и известь.

Если рядом начали возводить микрорайон или строить частные дома, то в успешности выбранного вида деятельности можно не сомневаться.

Проект планируется на длительный период времени? Значит следует побеспокоиться о наличии производственного помещения. Автоматизированная линия, подвоз, складирование сырья и хранение готового продукта — все это влияет на идеологию построения бизнеса.

Производственное помещение должно отвечать следующим основным требованиям: высота не менее 5-6 метров и размеры 25*10 метров. Для поддержания оптимальных температур в зимнее время (15-20 градусов), обеспечивающих равномерное высыхание блоков, может быть использована минеральная вата или пенопласт.

Остекление помещения должно занимать не более 5-7% об общей площади стен. Обязательно нужно разместить две шлюзовые камеры (одна нужна для приема сырья, а другая для отгрузки готовой продукции) и один вход/выход для персонала. Производство можно расположить в легко монтируемом ангаре, старом кирпичном сарае или коровнике, главное — чтобы при этом соблюдались все вышеописанные требования.

В помещении обязательно должна быть защищенная (заземленная) линия электроснабжения 380 В, способная выдерживать трехфазные электромоторы, даже если они работают одновременно.

Повышенная пожароопасность (сушка, сухая щепа или опилки с соломой) требует того, чтобы помещение соответствовало категории пожарной безопасности типа А или Б. То есть должны быть размещены специальные датчики против возгорания и автоматическое пожаротушение.

Наглядно процесс изготовления можно посмотреть на следующем видео:

Технология изготовления арболитовых блоков

Наладить производство качественных арболитовых блоков можно в домашних условиях или в производственном цеху. Данные варианты различаются уровнем оснащенности, автоматизации и производительностью.

Но технология изготовления арболита мало отличается и состоит из следующих этапов:

- Выдержка древесной массы отходов под навесом – не менее 30 дней.

- Дробление древесины. Для получения требуемых размеров щепы процесс может состоять из двух стадий.

- Вымачивание щепы для удаления сахара – 6 ч.

- Готовится рабочая смесь (с учетом объемно-весовых пропорций). Требования к сырью и готовым изделиям из арболита перечислены в ГОСТе 19222-84. Согласно этого документа разрабатывается рецептура для получения блоков с требуемыми характеристиками. В смеситель поочередно вводятся щепа, цемент, вода с необходимыми добавками. Хлорид кальция поступает в емкость постоянно, пока идет перемешивание. Этим достигается его равномерное распределение. Длительность процесса – 10 мин.

- Заполнение форм приготовленным составом, утрамбовка, уплотнение.

- Набор изделиями требуемой плотности и распалубка – через 1-5 суток. При создании прессом давления 2,5-3 МПа, формы можно удалять сразу.

- Технологическое отвердение на проветриваемом складе, защищенном от прямых солнечных лучей. Через 3-5 дней блоки можно складывать, а через 14-20 дней транспортировать.

Особенности производства вручную

Самостоятельное изготовление арболитовых блоков производится на полу, там же готовые изделия остаются для отвердения. Укладка рабочей смеси производится слоями, чем их больше, тем качественней готовый блок. В форме смесь прокалывают вилами (для удаления воздуха из полостей) и прессуют специальной металлической трамбовкой. Техника трамбования с чередованием сильных и слабых нажимов позволяет добиться высокой плотности материала и избежать его распрессовки.

Для того чтобы была возможность снять формы сразу после утрамбовки, рабочий состав должен готовиться с минимальным количеством жидкости. Блоки повышенной прочности получают из смеси, в которую добавляли большее количество воды.

При работе вручную может применяться вибростол. После заливки и осаживания арболита вилами, на 10-25 секунд включается вибростол. Время его работы подбирается в зависимости от требуемой плотности готовых изделий

Важно следить, чтобы за это время цементный раствор не стек со щепы. Далее следует окончательная ручная трамбовка

Арболитовые блоки – описание материала

Арболит – один из видов легких бетонов, для создания которых применяется органический заполнитель в виде древесной щепы. Цемент повышает прочность структуры материала. Дополнительно производители включают воду и химические добавки.

В зависимости от предназначения, арболит разделяется на две категории – теплоизолирующий и конструктивный.

Определяющим фактором является показатель плотности материала. При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

Отличие блоков на арболитовой основе – показатель плотности, варьирующийся в пределах от 550 до 700 килограмм на кубический метр. В арболитовых домах, проекты которых предусматривают применение материалов с плотностью 850 килограмм на кубометр, характеризуются высокой прочностью, но худшими теплоизоляционными свойствами. При повышении плотности уменьшается теплоизоляционный показатель. Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Где брать сырье

Арболитовые блоки изготавливают из отходов от древесного производства (опилки, стружка). Из-за небольшой стоимости сырья, себестоимость готовой продукции также невысока. Основными поставщиками сырья для производства арболита являются деревообрабатывающие предприятия.

Арболит используется при строительстве малоэтажных сооружений, он обладает отличными техническими характеристиками и при этом невысокой стоимостью, выгодно отличающей его от, например, газоблоков.

Среди достоинств строительного материала стоит отметить:

- экологическую чистоту;

- устойчивость к гниению и появлению грибка;

- высокие звуко- и теплоизоляционные характеристики;

- устойчивость к воздействию огня (благодаря этому качеству материал может использоваться при строительстве сооружений с повышенным классом пожаробезопасности);

- благодаря пористой структуре обеспечивается хороший воздухообмен и нормальный уровень влажности в помещении;

- небольшой вес и долговечность блоков;

- высокую рентабельность производства, простоту изготовления, низкую себестоимость арболитовых блоков.