Преимущества материала

Химические и физические характеристики полистирола обеспечили конкурентоспособность материала среди схожих полимеров. К преимуществам термопласта относятся:

- Химическая устойчивость к воздействию разбавленными кислотами и веществами, содержащими спирт.

- Легкость отделочных работ. Полистирол без труда поддается обработке, распилу, фрезеровочным процессам, сверлению отверстий.

- Простота изменения модификаций. Благодаря небольшому весу и поперечному сечению, можно склеивать листы материала с использованием ультразвука, термосварки и полимерных составов.

- Влагоустойчивость и невосприимчивость к грибкам.

- Экологичность использования.

- Стойкость к воздействию окружающей среды. Материал сохраняет изначальный внешний вид на протяжении долгого времени.

- Разнообразие цветовых решений с предложенными примерами упрощает выбор нужного материала.

Благодаря прочной и упорядоченной кристаллической решетке полистиролу может придаваться любая форма без потери его потребительских качествИсточник Santex.market

К недостаткам полистирола можно отнести его уязвимость к растворителям органического происхождения и техническим маслам, под воздействием которых он быстро разрушается.

Низкая стоимость и большой ассортимент продукции позволяет сэкономить средства на покупке стройматериалов, а также получить в итоге качественный и эстетичный результат.

Как правильно приклеить пенопласт

Отличие полистирола от пенопласта

Экструдированный полистирол и пенопласт являются родственными материалами. В процессе производства пар увеличивает гранулы материала, которые разбухают и соединяются. Нагревание и продавливание полимера через экструдер образуют пенополистирол, который практически не отличается от пенопласта по своим химическим свойствам. Основное различие – плотность итогового материала.

Полистирол крайне неустойчив к органическим кислотам и техническим масламИсточник Strojdvor.ru

Заключение

Низкая стоимость, высокая экологичность, хорошая звуко- и теплоизоляция, которыми обладают полистирольные листы обеспечивают востребованность материала в современном строительстве. Качественный и долговечный полимер обошел конкурентов во всех сферах применения, поскольку аналогичные отделочные материалы проигрывают в ценовой политике или по эксплуатационным характеристикам.

Переработка

Сам по себе полистирол не представляет опасности для окружающей среды, однако некоторые продукты, полученные на его основе, требуют особого обращения.

Отходы материала и его сополимеров накапливаются в виде изделий, вышедших из употребления, и промышленных отходов. Вторичное использование полистирольных пластиков, производится несколькими путями:

- Утилизация промышленных отходов, которые были сильно загрязнены.

- Переработка технологических отходов методами литья, экструзии и прессования.

- Утилизация изношенных изделий.

- Утилизация смешанных отходов.

Вторичное применение полистирола позволяет получить новые качественные изделия со старого сырья, не загрязняя при это окружающую среду. Одним из перспективных направлений переработки полимера является производство полистиролбетона, который применяется в строительстве зданий малой этажности.

Продукты разложения полимера, образующиеся при термодеструкции или термоокислительной деструкции, токсичны. В процессе переработки полимера путем частичной деструкции могут выделяться пары бензола, стирола, этилбензола, оксида углерода и толуола.

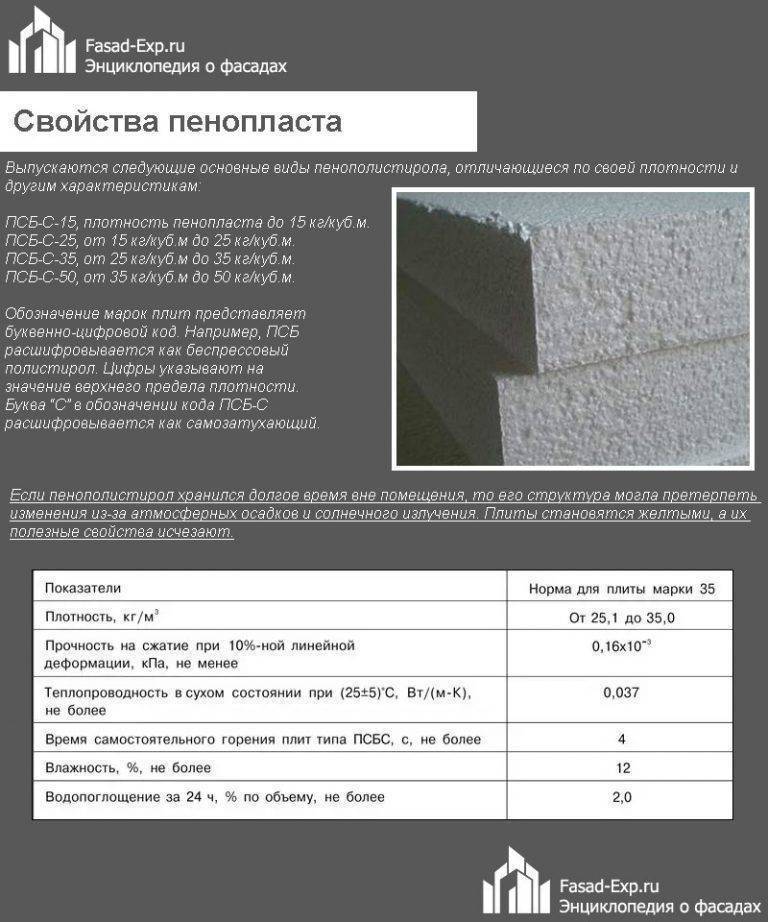

Технические характеристики пенопласта

Наличие газонаполненных ячеек у пенопласта и особенности исходного вещества определили технические характеристики этого утеплителя. Рассмотрим их детально.

- Теплопроводность пенопласта . Ячейки этого материала — полностью замкнутые. Такая структура позволяет снизить теплообмен и препятствует проникновению холода. Чем ниже плотность пенопласта, тем выше показатель теплопроводности. Для плиты утеплителя средней плотности (20 кг/м3) этот показатель равен 0,033-0,036 Вт(м*к).

- Звукоизоляция . Помещения, утепленные пенопластом, надежно защищены от проникновения посторонних звуков и шумов извне. Звукоизоляционные свойства материалу обеспечивает также его ячеистая структура. Чтобы качественно изолировать объект от акустических волн, достаточно слоя пенопласта в 2-3 сантиметра.

- Водостойкость . Материал обладает крайне низкой гигроскопичностью. Даже при полном погружении в воду он поглощает минимум влаги. Сквозь стенки ячеек вода не поступает, а лишь немного просачивается по каналам, которые соединяют ячейки.

- Паропроницаемость . Этот показатель у пенопласта практически равен нулю. Поэтому, чтобы избежать появления конденсата на стенах, рекомендовано утеплять их исключительно снаружи или закладывать теплоизолятор внутрь.

- Прочность . Листы пенопласта не меняют физических характеристик длительное время. Они могут выдерживать сильное давление, не разрушаясь и не деформируясь. Уровень прочности определяет толщина плит и соблюдение технологии монтажа утеплителя.

- Химическая устойчивость . Пенопласт хорошо переносит пребывание во многих агрессивных средах. Он выдерживает воздействие солей, кислот, щелочей, различных красок, большинства строительных смесей. Не рекомендуется длительное время подвергать пенопласт влиянию животных и растительных масел, бензина, дизельного топлива. Не переносит материал воздействия скипидара, ацетона, растворителей красок, уксусно-этилового эфира, спиртов, керосина, мазута. В этих жидкостях он может раствориться.

- Биологическая устойчивость . Материал является неблагоприятной средой для размножения и жизнедеятельности многих микроорганизмов. Однако на его поверхности, в случае сильного загрязнения, они могут появиться. Кроме того, в относительно мягком пенопласте легко прокладывают норы грызуны.

- Пожаробезопасность . Качественный пенопласт, предназначенный для теплоизоляции, не поддерживает горение. Вспыхнуть он может лишь при температуре, которая превышает в два раза температуру горения дерева. Воспламеняется материал лишь при непосредственном контакте с открытым источником пламени. При ликвидации огня утеплитель самозатухает за 3-4 секунды.

- Экологичность . Современные технологии производства пенопласта не подразумевают использование вредных или токсических веществ. Материал очень медленно разлагается с течением времени и при этом не выделяет никаких летучих соединений, опасных для человека.

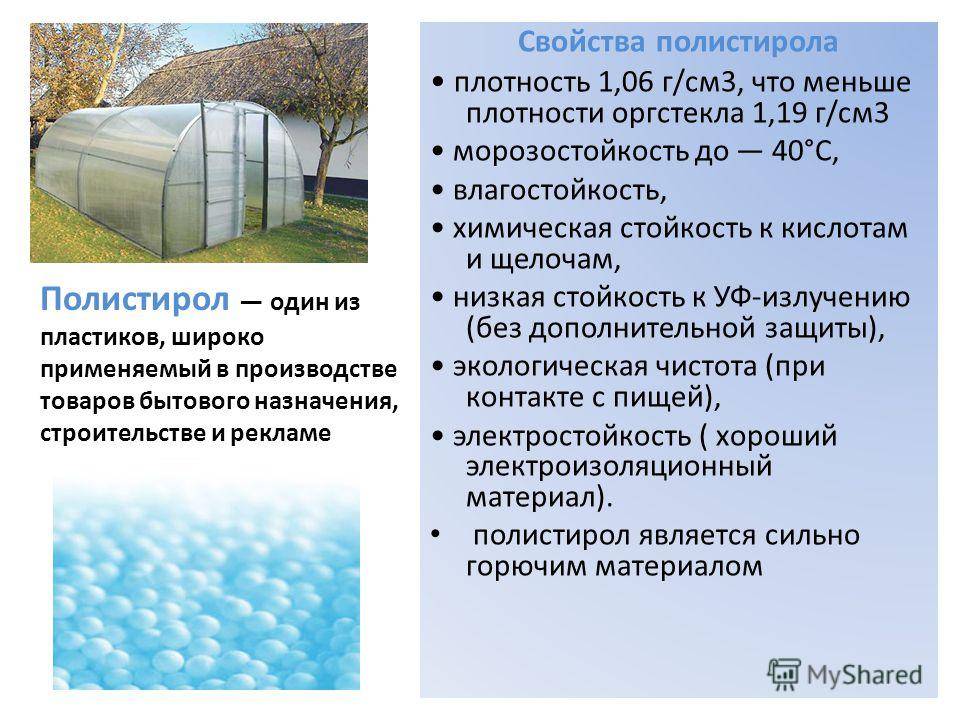

Виды полистирола

Благодаря смешению полистирола с другими полимерами и сополимерами стирола, удается получить материалы, обладающие превосходной теплостойкостью и ударной прочностью. Наибольшее промышленное значение имеют блок-сополимеры и привитые сополимеры, а также статистические сополимеры. Выделяют три основных вида промышленного полистирола: общего назначения, ударопрочный и экструдированный.

Полистирол общего назначения

Полистирол общего назначения – прозрачный материал, отличающийся жесткостью и хрупкостью. Имеет следующие маркировки: PS, PS-GP, GPPS, Сrystal PS и XPS. Производится согласно ГОСТа 20282-86 с помощью суспензионного и блочного метода, предназначен для изготовления изделий различными методами термоформования.

Технические характеристики:

- максимальная температура эксплуатации – 75 – 105 Сº;

- стеклование – 80 – 113 Сº;

- предел хрупкости – 60 – 70 Сº;

- плотность – 1,04 – 1,06 г/см3;

- модуль упругости при растяжении – 2 850 – 2 930 МПа;

- прочность на изгиб – 80 – 104 МПа;

- предельная прочность на разрыв – 3%.

- прозрачность;

- твердость;

- низкое влагопоглощение;

- отличные диэлектрические показатели;

- радиационную устойчивость;

- низкую устойчивость к УФ-излучению.

Он в основном используется для производства бытовых изделий, тары и пищевой упаковки, а также детских игрушек. Применяется в светотехнике, при изготовлении щитов наружной рекламы, для декоративных и отделочных строительных работ.

Ударопрочный полистирол

Ударопрочный полистирол является продуктом сополимеризации стирола с бутадиеновым и бутадиен-стирольным каучуком. Его свойства во многом зависят от объема каучуковой фазы. Методы переработки – литье под давлением при высоких температурах и экструзия листа с вакуум- или пневмоформованием.

Соотношение стирола и каучука определяют эксплуатационные характеристики пластика. Выделяют следующие виды ударопрочного полистирола:

- сверхударопрочный – содержание каучука 10 – 15%;

- высокой ударной прочности – доля каучука 7,5 – 9%;

- средней ударной прочности – каучук составляет 3,5 – 4,5%.

Технические характеристики:

- прочность при растяжении – не менее 21 МПа;

- модуль упругости при растяжении – не менее 1 800 МПа;

- относительное удлинение – не менее 45%;

- прочность при изгибе – не менее 35 МПа;

- модуль эластичности – не менее 50 МПа;

- глянец под углом 60º – не менее 100.

Ударопрочный пластик имеет схожие значения с полистиролом общего назначения по теплостойкости, твердости, диэлектрическим свойствам. Его используют в приборостроении, изготовлении мебели, производстве бытовой техники, осветительных приборов, посуды и игрушек. Широта применения объясняется не только его высокими эксплуатационными свойствами, но и низкой ценой. В настоящее время он является одним из самых дешевых пластиков.

Экструдированный полистирол

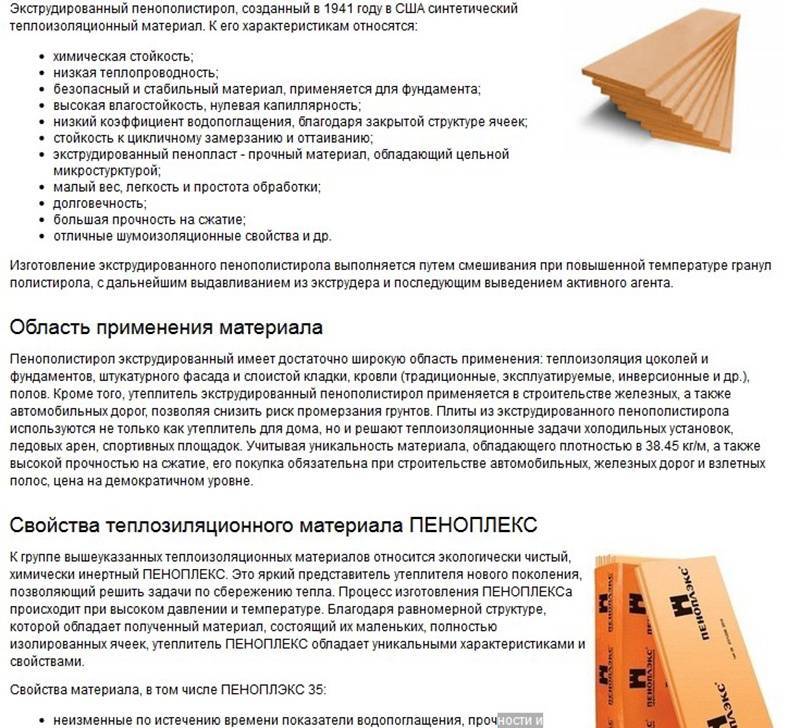

Экструдированный полистирол изготавливается из полимеризированного стирола методом экструзии. Несмотря на то, что он был изобретен еще в первой половине XX века, ему до сих пор нет аналогов, которые бы превосходили его по эксплуатационным свойствам и доступности. Он является универсальным утеплителем. Его используют для теплоизоляции в промышленном и гражданском строительстве, а также при производстве холодильного оборудования, звукоизоляции спортивных и ледовых арен.

Технические характеристики:

- плотность – 1,05 г/см3;

- относительное удлинение – 1,3 %;

- предел прочности при растяжении – 45 – 55 МПа;

- прозрачность – 90 %;

- предел прочности при изгибе – 75 – 80 МПа;

- модуль упругости – 3 200 – 3 500 МПа;

- ударная вязкость – 14 кДж/м2;

- коэффициент линейного расширения – 8×10-5 1/0С°.

Этот универсальный синтетический материал обладает уникальными эксплуатационными свойствами:

- низкой теплопроводностью;

- устойчивостью с агрессивным химическим веществам;

- высокой прочностью;

- морозостойкостью;

- влагоустойчивостью;

- невосприимчивостью к грибку;

- экологичностью;

- долговечностью.

Материал хорошо поддается обработке, прост в монтаже, что немаловажно при любых строительных работах. Он абсолютно нетоксичен, что позволяет применять как его для наружной, так и для внутренней отделки жилых помещений

Отличается доступной ценой, которая варьируется в зависимости от производителя, размеров и плотности плит.

Практически, абсолютная водонепроницаемость

Готовое изделие почти не впитывает воду, совсем не разбухает, слабо подвержено процессу капиллярной диффузии (объект статьи не гигроскопичен и будет хорошей изоляцией от осадков, выпадения росы, высокой влажности).

Готовое изделие почти не впитывает воду

Так, например, известно, что объект совсем не гигроскопичен.

Он не впитывает воду, даже будучи полностью погруженным в неё. Единственное явление проникновения воды в отдельные микроскопические гранулы материала. Но такое проникновение нельзя назвать значительным.

Даже при погружении в воду, объём поглощенной воды не будет превышать 3% от всего веса плиты. И даже в таком состоянии все прочие свойства материала не пострадают и останутся неизменными. Иначе говоря, изделие можно спокойно эксплуатировать в условиях с любой влажностью.

В то же время защита от проникновения водяного пара тоже радует. Скорость проникновения водяного пара в плиту составит не больше, чем 1% от самой скорости движения в воздушном пространстве вокруг пенополистирольной плиты. В то же самое время стоит отметить, что водяной пар и жидкая вода легко выходят из этого материала обратно.

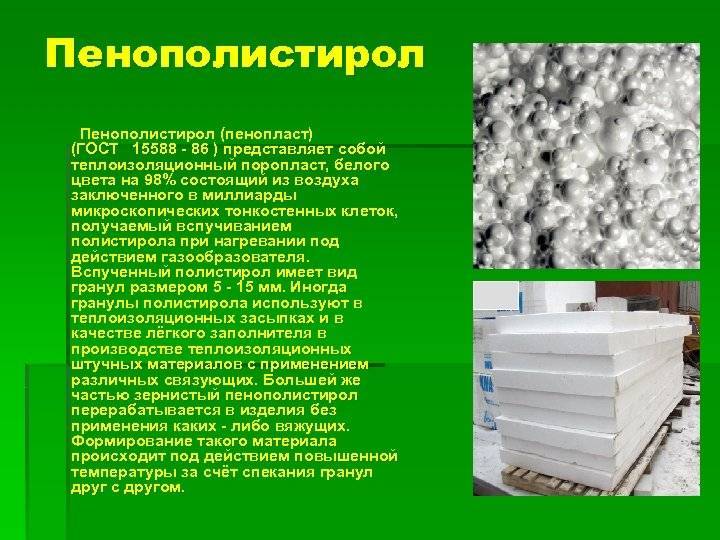

Технология производства и состав

По химическому составу материал похож на пенопласт.

Его основным компонентом являются гранулы пенополистирола. Их смешивают с антипиренами, снижающими горючесть, и веществами, повышающими прочность и улучшающими характеристики пенополистирола, и затем плавят при повышенных температурах. После получения однородной расплавленной массы в нее под высоким давлением вводят пенообразующим агент – углекислый газ.

После этого материал проходит процесс экструзии. Полученная горячая масса продавливается чрез прямоугольное отверстие экструдера.

По мере падения давления до нормального уровня углекислый газ расширяется и вспенивает массу. С помощью размеров отверстия экструдера регулируется толщина и ширина получаемой в результате полосы. Полоса XPS распиливается на плиты заданных размеров.

Использование экструдированного пенополистирола соответствует требованиям СНиП 21-01-97 «Пожарная безопасность зданий и сооружений». Федеральным законом № 123 регламентируется показатель токсичности продуктов горения.

Качественный ЭППС имеет показатель Т2 и относится к умеренно опасным утеплителям. Такой же показатель имеют материалы из дерева, например, паркеты. Производство, методы испытаний, маркировка экструзионного пенополистирола регламентируются требованиями ГОСТ 32310-2012.

Эмульсионный (ПСЭ)

Это самый старый метод синтеза, который так и не получил широкого промышленного применения. Эмульсионный полистирол получают в процессе полимеризации стирола в водных растворах щелочей при температуре 85-95 °С. Для этой реакции необходимы такие вещества: вода, стирол, эмульгатор и инициатор процесса полимеризации. Стирол предварительно избавляют от ингибиторов (гидрохинона и трибутил-пирокатехина). Инициаторами реакции выступают водорастворимые соединения. Как правило, это персульфат калия или двуокись водорода. В качестве эмульгаторов применяют щелочи, соли сульфокислот и соли жирных кислот.

Процесс происходит следующим образом. В реактор наливают водный раствор касторового масла и при тщательном перемешивании вводят стирол вместе с инициаторами полимеризации. Полученную смесь греют до 85-95 градусов. Растворенный в мицеллах мыла мономер, поступая из капель эмульсии, начинает полимеризоваться. Так получаются полимер-мономерные частицы. На протяжении 20 % времени реакции мицеллярное мыло идет на образование слоев адсорбции. Далее процесс идет внутри частиц полимера. Реакция завершается, когда содержание стирола в смеси будет составлять примерно 0,5 %.

Далее эмульсия поступает на стадию осаждения, позволяющую снизить содержание остаточного мономера. С этой целью ее коагулируют раствором соли (поваренной) и высушивают. В результате получается порошкообразная масса с размером частиц до 0,1 мм. Остаток щелочи сказывается на качестве получаемого материала. Устранить примеси полностью невозможно, а их наличие обуславливает желтоватый оттенок полимера. Этот метод позволяет получить продукт полимеризации стирола с наибольшей молекулярной массой. Получаемое таким способом вещество имеет обозначение ПСЭ, которое периодически можно встретить в технических документах и старых учебниках по полимерам.

Как получают полистирольный утеплитель

Первый пенопласт получили методом полимеризации больше полутора столетия назад. Исходным сырьем послужили полимеры. А за годы производства материала, он был получен буквально из любого пластика. Но самым распространенным стал полистирол и его производные.

По сути пенополистирол является популярной разновидностью пенопласта. Его так и продолжают называть в обиходе. И на сегодняшний день для получения столь востребованного материала разработано множество технологий. Самый простой способ подразумевает наполнение гранул стирола природным газом.

При этом они увеличиваются в размерах многократно. И в конечном продукте исходного полимера получается не больше 2 %. Остальное – это просто воздух (газ). После этого массу обрабатывают паром. И если ее свобода не ограничена, то получаются рассыпчатые шарики.

Вспененный полистирол в гранулахИсточник pulscen.ua

Их чаще всего применяют при строительстве, а также в производстве бескаркасной мебели. Но особую популярность такие гранулы нашли для упаковок. Ими обсыпают даже очень хрупкие вещи и без страха транспортируют их на любые расстояния.

Но если предварительно сырье помещается в специальную блок-форму, то в процессе насыщения газом и нагрева паром, полистирол расширяясь, спекается между собой. Так получают материалы, практически, любой формы. И благодаря великолепным свойствам, их применяют в большой сфере отраслей производства.

Пенополистирол обладает рядом отличных достоинств:

- Почти совсем не впитывает влагу.

- Обладает очень низкой теплопроводимостью.

- Биологически устойчив к гниению.

- Не привлекает паразитов и не вкусен для грызунов.

Материал получается долговечным и устойчивым к различной агрессии природы. И главное, что его производство нельзя назвать дорогостоящим. К тому же существует множество технологий его получения. Например, вакуумная, в которой вообще не применяются газы.

Но самое большое распространение получил способ вспенивания. Для получения гранул применяют суспензионною полимеризацию. Произведенный полистирол обрабатывают паром низкокипящих жидкостей, и он равномерно распределяется в сырье. А из-за нагрева оно начинает увеличиваться, превосходя исходные размеры в 30 раз.

Пресс-форма для получения пенопластаИсточник 2gis.ru

В итоге получаются тонко-ячеистые гранулы, которые спеклись между собой. Внутри них есть микропоры, а между ними – пустота. И после выхода из пресс-формы изделия обладают достаточной плотностью, чтобы не пропускать воздух, влагу и пар.

Материал с успехом нашел применение:

- В производстве изотермической упаковки и одноразовой таре.

- На стройках, для утепления фасадов зданий.

- В военных целях, в виде индивидуальной защиты.

- Как изолятор для бытовых холодильников.

- В искусстве, а также для создания предметов интерьера и даже детских игрушек.

- При транспортировке ценных и хрупких грузов.

- В мебельной индустрии, как наполнитель для бескаркасных кресел и пуфов.

Некоторые страны (Финляндия, Япония, Норвегия и США) с успехом применяют материал при строительстве дорог. В частности, для защиты от промерзания. Также широко используют в ландшафтном дизайне. С помощью пенопласта создаются искусственные рельефы.

Влагостойкость

Теплоизоляционные пенополистирольные плиты не гигроскопичны. Проницание воды в утеплитель составляет не более 0,25 мм за год. Влагостойкость пенополистирола основывается от его структурных характеристик, технологии производства, плотности и продолжительности времени водонасыщения.

Канадская ассоциация строителей разработала и провела ряд испытаний над вспененным пенополистиролом и они выяснили степень воздействия на утеплитель агрессивных погодных условий. В ходе эксперимента материал замораживался и размораживался 50 раз в 4% растворе хлорида натрия. Соляной раствор обеспечивал суровые условия испытания. По итогам эксперимента не выявлено никакого воздействия ни на структуру, ни на сохраность структуры утеплителя.

8 Перейти к товару

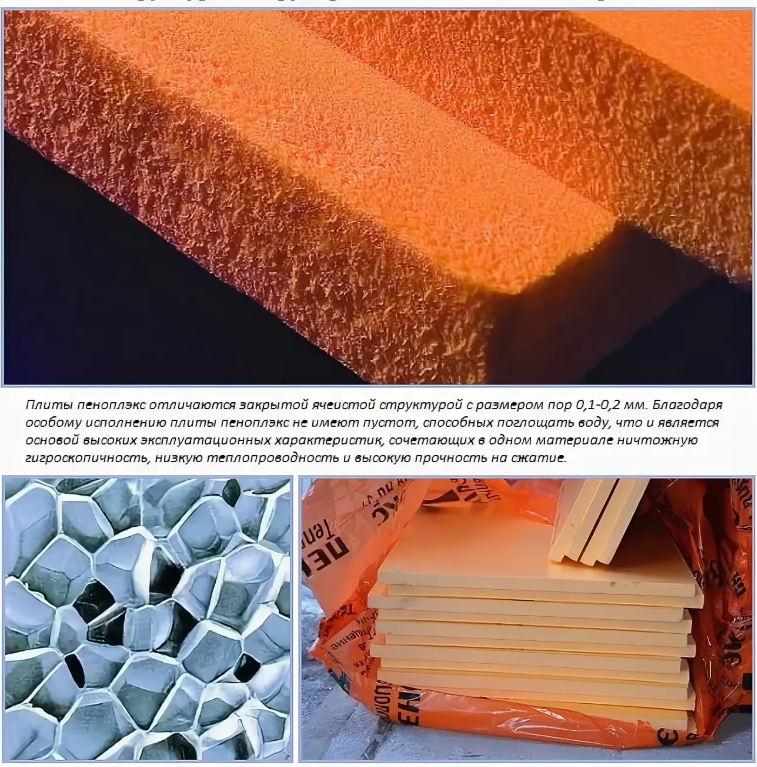

Экструдированный пенополистирол

Процесс производства экструдированного пенополистирола несколько отличается от изготовления пенопласта, хотя по химическому составу эти материалы довольно схожи. Экструзия — это своеобразный технологический процесс, который заключается в выдавливании материала, имеющего высокую вязкость. Пропускается такое сырье через экструзионную головку — особенное формующее приспособление, которое позволяет получить изделие, имеющее поперечное сечение нужной формы.

Таблица характеристик экструдированного пенополистирола.

Гранулы вспенивают, но не при помощи водяного пара, а с использованием специального агента.

Ранее в качестве вспенивающих материалов для получения экструдированного пенополистирола использовались различные фреоны (жесткие, мягкие и их смеси). Сейчас применяют безфреоновые компоненты на основе СО2.

Для изготовления экструдированного пенополистирола создаются определенные условия, которые запускают процесс преобразования полистирола. Как и при производстве пенопласта, гранулы вспенивают, и получается вязкотекучая масса. Согласно технологии идет обработка не отдельных гранул, а жидкообразного вещества.

Готовый материал состоит из массы закрытых ячеек, которые наполнены воздухом, и обладает цельной микроструктурой. Размеры ячеек составляют 0,1-0,2 мм.

По окончании производства остатки вспенивателя, как правило, на протяжении суток вытесняются окружающим воздухом. В готовом материале между ячейками отсутствуют микропоры.

При точном соблюдении технологии производства как обычного пенопласта, так и экструдированного пенополистирола, получается легкий и прочный материал, обладающий низкой теплопроводностью и паропроницаемостью, а также устойчивый к водопоглощению.

Преимущества оборудования для вспененных материалов:

- стоимость автоматизированных линий быстро окупается из-за сокращения затрат на обслуживание, привлечения минимального количества персонала;установки отличаются компактными размерами и не требуют выделения помещений или участков большой площади;модульная конструкция обеспечивает быструю замену неисправных агрегатов, модернизацию существующей конфигурации при изменении требований к производительности;на новое место разобранные линии перевозятся обычными транспортными средствами.

Компании, которые предлагают купить станочное оборудование для изготовления пеноматериалов, дают гарантию на свою продукцию, организуют доставку, выполняют монтажные и пусконаладочные работы. Специалисты таких производителей проводят занятия с персоналом, обучая основам технологических процессов, обслуживанию и ремонту установленных моделей. Практически все оборудование рассчитано на длительную и интенсивную эксплуатацию, что исключает остановку работы из-за внезапных поломок.

Экструдированный пенополистирол – это синтетический теплоизоляционный материал, состоящий из гранул полистирола, смешанных при высоком давлении и температуре с введением вспенивающего компонента и последующим выдавливанием из экструдера. Его также называют экструзионным пенополистиролом, сокращенно – ЭППС, или XPS.

Производство пенопласта и пенобетона

Для изготовления пенобетонов используют автоматические комплексы со следующей комплектацией:

- виброгрохоты, ленточные транспортеры для измельчения и подачи сырья;весовые дозаторы, тензодатчики, затворы, виброустановки с электрическим или пневматическим приводом;смесители с пеногенератором и выгружающими устройствами;автоматика для регулировки дозирования, подачи исходного сырья;

Цена такого оборудования определяется в зависимости от набора комплектующих, технических характеристик готовой продукции и степени автоматизации всех технологических процессов.

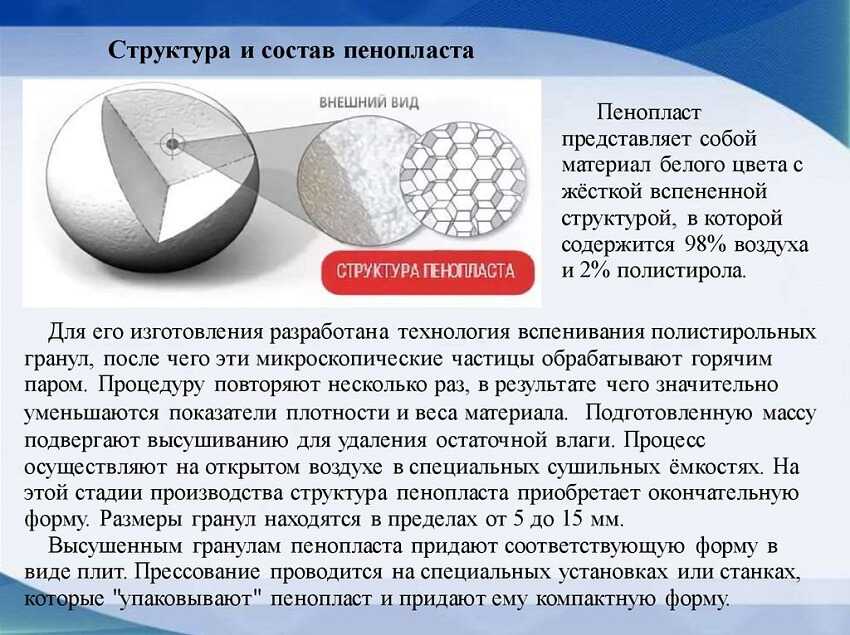

Основные разновидности пенопласта

Пенопласты — это целая группа материалов, которые представляют собой ячеистые (вспененные) пластические массы. Они могут использоваться в различных сферах. Для теплоизоляции пригодны такие разновидности: полистирольные, полиуретановые, поливинилхлоридные, полиэтиленовые. Наиболее подходят для бытовых целей полистирольные пенопласты. Они также бывают различных видов в зависимости от метода производства:

- Беспрессовый . Выглядит как множество небольших сцепленных между собой шариков белого цвета. По виду напоминает пчелиные соты. Это довольно хрупкий вид пенопласта.

- Прессовый . Гранулы в этом случае сцеплены намного прочней, так как в процессе производства пенопласт дополнительно проходит этап прессования. Готовый утеплитель почти не крошится и не ломается, как беспрессовая разновидность.

- Экструзионный . Материал имеет более однородную структуру. Технология его производства заключается в дополнительном воздействии высокой температуры на полистирол. В результате пластичная масса становится прочной и практически цельной.

Кроме того, существует множество марок полистирольного пенопласта, которые различаются между собой по свойствам и назначению. Отечественные производители маркируют утеплитель буквами ПС (прессовый пенопласт). Беспрессовый материал имеет маркировку ПСБ. К этим буквам также могут добавляться дополнительные значения через дефис. К примеру, ПСБ-С — это пенопласт, способный к самозатуханию. Рассмотрим самые популярные марки, используемые для теплоизоляции:

- ПСБ-С-15 . Утеплитель с низкой плотностью. Его применяют для теплоизоляции контейнеров, вагонов, мансард. Им заполняют промежутки между стропилами, а также он предназначен для утепления конструкций, где не является обязательной высокая механическая прочность материала.

- ПСБ-С-25 . Это наиболее универсальный утеплитель из всех разновидностей пенопласта. Он подойдет для теплоизоляции фасада, балкона, пола. Достаточно долговечный и прочный материал, который обладает высоким уровнем влагоустойчивости.

- ПСБ-С-35 . Это марка, которая, как правило, используется для гидро- и теплоизоляции цоколя, фундамента, различных подземных конструкций. Также этим материалом обустраивают бассейны, газоны. Данный пенопласт отлично выдерживает неблагоприятные климатические условия, высокие механические нагрузки, биологическое воздействие.

- ПСБ-С-50 . Плотность пенопласта этой марки — самая высокая. Его используют при строительстве дорог в заболоченной местности, в процессе укладки пола в межэтажных перекрытиях. Также его применяют для изоляции гаражей и промышленных объектов.

По своей форме и структуре полистирольный пенопласт может иметь различные виды, которые используются в зависимости от объекта и целей:

- Листовой . Наиболее распространенный и универсальный вид теплоизолятора, который подходит для утепления полов, потолков, стен. Габариты и толщина пенопласта этой разновидности могут быть абсолютно разными.

- В шариках . Это специфический рассыпной материал, который иногда используется в качестве засыпки между основной частью фасада и отделочным покрытием. Главным преимуществом такого пенопласта является его способность заполнять полости.

- Жидкий . Эта разновидность имеет название пеноизол. Такой пенопласт применяется точно так же, как и утеплитель в шариках. Причем, пенообразование происходит непосредственно на месте проведения работ. Пеноизол качественно заполняет все щели и пустоты.

Свойства

Изделие обладает рядом физических химических и биологических свойств. Если говорить о механических особенностях, то можно судить о значительной прочности на воздействие краткосрочных нагрузок и нагрузок средней длительности. Такой объект в международных классификациях характеризуется как жесткий пенопласт (ДИН 7726). В соответствии с таблицами, этот материал может выдержать десятипроцентное сжатие в объёме. Но, в нормативных документах отмечается, что после такого сжатия, изделие уже не восстановит свою первоначальную форму.

Отдельными физическими свойствами, являются теплоизолирующие свойства пенополистирола, его водонепроницаемость (однако, не стоит забывать про диффузию водяного пара) и регулируемую (в зависимости от условий и качества изготовления) пластичность.

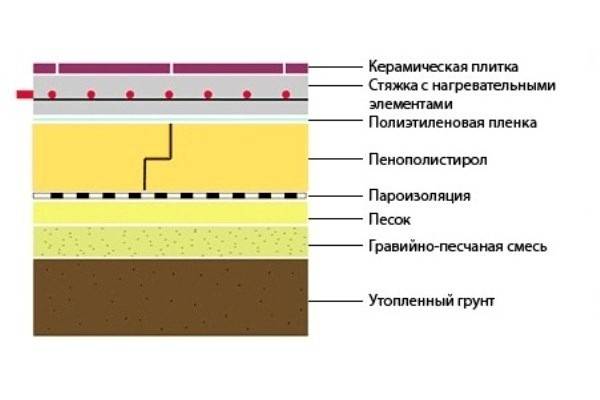

Утепление пола пенополистиролом

В сравнении с другими материалами в определённых документах приводятся значения необходимой толщины покрытия из других материалов, что бы соответствовать толщине изоляции из пенополистирола всего в 12 сантиметров. При одном взгляде на эти цифры, всё становится понятно.

Шкала толщины материалов при одинаковой теплопроводности

По действующим российским строительным нормам толщина стен, одинаково препятствующих теплопотерям в здании, должна быть примерно:

- Железобетон — 4 м 20 см;

- Кирпич — 2 м 10 см;

- Керамзитобетон — 90 см;

- Дерево — 45 см;

- Минеральная вата — 18 см;

- Пенополистирол — 12 см.

Эти показатели весьма впечатляют. На сегодняшний день, есть совсем немного причин для того, чтобы отказываться от теплоизоляции из субъекта статьи.

Так что в итоге?

В нашей стране отношение к «пенопласту» напоминает «сектантскую религию». Кто-то верит в безопасность этого материала, а кто-то нет, невзирая на все сертификаты, нормы и ГОСТы.

Оценка целесообразности применения ППС (ЭППС) в Вашем жилье, особенно если говорить о внутреннем утеплении, видимо, должна базироваться не только на характеристиках этого материала, но и Вашем отношении к собственному здоровью и экологичности жилища. Сложно понять человека, имеющего длительный стаж курения (к примеру), который категорично возражает против ППС в виду его «неэкологичности» и «пожароопасности». Разумеется, вредная привычка не делает правильным применение в доме потенциально опасных материалов. Но такие риски применения ППС в доме (квартире), как токсичность и пожароопасность имеют несопоставимо более низкий уровень по отношению к сознательному воздействию на организм табачным дымом, вредной пищей на регулярной основе, большим количеством алкоголя и т.д.

Отказ от ППС с точки зрения возможной токсичности выглядит целесообразным только при полноценной заботе о собственном здоровье – от не имения вредных привычек, до здорового питания и не использования в жилых помещениях ламинированого ДСП/МДФ, многих видов пластиков, оргтехники и т.п. Пожалуй, именно в этом и заключается «религия» – если человек не верит в безопасность ППС, вряд ли ему при этом стоит использовать в помещении другие, не менее вредные (а зачастую ещё более опасные) вещества.