Необходимые материалы для изготовления пенобетона

Пеноблок — это, по сути, оформленный в виде кирпича пенобетон. Для получения пенобетоновой смеси потребуются следующие материалы:

- песок с содержанием кварца не менее 75%, а ила и глины — не более 3%;

- цемент типа портландцемент с содержанием кальция не менее 80%;

- пенообразователь (натуральный, если планируется строительство дома или бани либо синтетический, если пенобетон будет использоваться для строительства бытовок, гаража или других нежилых помещений);

- вода без посторонних примесей;

- инструменты и оборудование.

Для того чтобы в бетонной смеси образовались поры, необходимо смешать ее с пеной, которая, в свою очередь, состоит из следующих веществ:

- едкий натр,

- канифоль,

- столярный клей.

Полученный состав тщательно перемешивается, нагревается и заливается в компрессор, осуществляющий подачу к бетонной смеси.

Планируем изготовить пеноблоки своими руками – выбираем способ изготовления

Используются различные технологии приготовления пенобетонной смеси на основе песка и цемента:

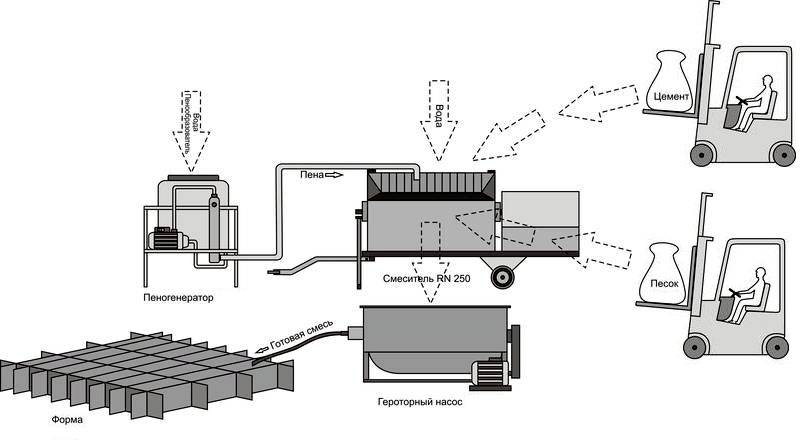

- Классическая. Для изготовления пеноблоков своими силами необходимо самостоятельно сделать пеногенератор или использовать покупной агрегат. Пеногенераторная установка направляет по магистралям состав в предварительно подготовленный раствор, включающий цемент, песок и воду. Рабочая смесь, смешанная с помощью бетоносмесителя с пенообразующим компонентом, подается для заливки в специальные формы. Их внутренние размеры соответствуют габаритам готовой продукции. Раствор твердеет в ходе гидратации портландцемента с образованием внутри пенобетонного массива воздушных ячеек. Процесс набора твердости осуществляется в условиях естественной температуры окружающего воздуха.

- Поризационная. Процесс производства пенобетона по поризационной технологии осуществляется с использованием специального устройства, называемого поризатором. Агрегат осуществляет введение сухих ингредиентов в пенообразователь, подаваемый под напором. Песчано-цементные частицы оседают на поверхности пенистых пузырей с образованием рабочего пеноматериала. Подготовленная смесь под напором подается по трубам на рабочий участок. Среди профессиональных строителей указанный технологический прием известен как сухой способ минерализации. Поризационная технология получила распространение в промышленном строительстве для непрерывной подачи пенобетонного раствора.

Для самостоятельного изготовления пенобетонных блоков наиболее распространена классическая технология с использованием пеногенератора.

Мастер может сам получить высококачественную пену, затратив на изготовление устройства минимум денег

Из чего делают блоки – готовим необходимые материалы

Независимо от марки изготавливаемого пенобетона, в состав смеси входят следующие ингредиенты:

вяжущее вещество, в качестве которого используется портландцемент марки М400 или М500. С возрастанием марки применяемого цемента улучшаются эксплуатационные свойства вспененного композита;

заполнитель в виде гранулированного керамзита или мелкофракционного песка. Применение вместо песка керамзитных гранул повышает теплоизоляционные характеристики пенобетона;

покупной или самостоятельно приготовленный пенообразователь

Важно хранить пенообразователь не более 20 дней с момента приготовления при температуре до 25 градусов Цельсия;

вода, подогретая до температуры 20-24 градусов Цельсия. Количество добавляемой воды определяется путем выполнения расчетов, соблюдая соотношение цемента и воды 5:2.

Для изготовления десяти кубических метров пенобетонной смеси потребуется:

- портландцемент в количестве 3,2 т;

- просеянный песок 2 т;

- пенообразователь в объеме 10-15 л;

- вода – 1,3 т.

Применение качественных компонентов, а также соблюдение рецептуры и технологии гарантирует рабочие характеристики пенобетона.

Перед тем, как как сделать пеноблоки в домашних условиях, следует ознакомиться с пропорциями для его изготовления

Инструмент, приспособления и оборудование для производства пеноблоков

В состав линии для изготовления пенобетона своими силами входит следующее оборудование:

- бытовая бетономешалка;

- пеногенерирующий агрегат;

- компрессорная установка;

- механический сепаратор;

- устройство для дозировки воды;

- соединительные трубы.

Также потребуются формовочные ящики для заполнения пенобетонным раствором. Не забудьте подготовить лопаты и ведра для подачи сырья в бетоносмеситель. При увеличенных объемах производства потребуется погрузчик или шнековый транспортер, ускоряющий подачу исходного сырья. Сегодня предлагаются мобильные установки для производства пенобетона в домашних условиях, которые можно недорого арендовать. Комплектность и мощность применяемого оборудования зависит от предполагаемых объемов производства.

Производство пенобетона — состав смеси

Стройматериал получают разной прочности в зависимости от пропорций компонентов, входящих в состав:

- Портландцемент нужен в качестве вяжущего.

- Средней и мелкой фракции песок должен состоять из кварца на ¾ и с менее чем 3% уровнем примесей.

- Для вспенивания понадобится пенообразователь, синтетический или натуральный.

- Вода.

Для изготовления 907 кг сырой пенобетонной смеси с плотностью 800 кг/м³ понадобятся:

- 420 кг песка;

- 320 кг цемента;

- 140 л воды в растворе;

- 1,2 кг пеноконцентрата.

Состав материала может отличаться в зависимости от назначения. Для первого ряда можно сделать более прочные и тяжелые изделия. Для верхних рядов подойдут облегченные и менее теплопроводные блоки.

Пенообразователь: состав и приготовление

Основная сложность в изготовлении оборудования для производства пеноблоков- грамотный пеногенератор.

Объясним, немного, что за состав в него заливается.

Это пенообразователь, специальная жидкость, добавляемая в цементный раствор с целью создания в нем пористой структуры. Перед внесением она взбивается до состояния пены молочного цвета и при правильном приготовлении не должна вываливаться из перевернутой емкости.

В отличие от газобетона, в котором порообразование происходит за счет применения извести и алюминиевого порошка, для пенобетона используются либо органические смеси на основе природного белка, либо синтетические, которые можно приобрести в готовом виде в магазине.

Для самостоятельного же создания пенообразователя требуются:

- сосновая канифоль;

- столярный клей;

- каустическая сода.

Из 1 кг смеси канифоли с клеем производится 500 л пенообразователя, с которым можно работать при температурном режиме +5…+30ºC. Срок хранения – не более 4 недель.

Процесс производства осуществляется в несколько этапов:

- За сутки надо раздробить костный клей, залить водой 1:10 и дать настояться.

- Приготовить канифольное мыло. Для этого сначала разводим водой 16 г соды до консистенции 1,2 кг/дм³, после чего раствор ставим на огонь и понемногу добавляем раздробленную канифоль. На 1 л содового раствора приходится около 1,5 кг канифоли. Масса должна прокипеть на медленном огне в течение 2 часов. В процессе обязательно перемешиваем!

- После остывания смесь добавляется в клеевой раствор в соотношении 6:1, что увеличивает ее вязкость и прочность.

Данная пропорция рассчитана на получение 1 м³ пенобетона.

Пенобетон: характеристики и свойства

Пенобетон обладает некоторыми свойствами, которые можно вполне считать его преимуществами перед рядом иных строительных материалов:

- Высокие качества теплоизоляции. Благодаря заполненным воздухом ячейкам, материал имеет высокое термическое сопротивление. Зимой это качество экономит затраты на отопление порядка 25%.

- Хорошая текучесть, позволяющая легко и качественно заливать формы.

- Надежность. На пенобетон не влияют атмосферные факторы и химические воздействия. Это практически нестареющий материал, который прочен, как камень, не гниет, не боится сырости.

- Отличные прочностные характеристики. Плотность пенобетона в 400-1400 кг/см³ позволяет выносить нагрузки на сжатие в пределах 10-100 кг/см³. Такая повышенная характеристика дает возможность применять данный материал при произведении строительства объектов, имеющих меньший объёмный вес, что приводит к ещё более увеличенному термическому сопротивлению стен.

- В отличие от таких материалов, как пенопласт и минеральная вата, пенобетон не теряет свои качества со временем. Они только становятся лучше из-за долгого созревания этого материала: через четыре месяца его прочность повышается в полтора раза, а через пару лет – больше, чем в два с половиной по сравнению с ячеистым бетоном месячной выдержки.

- Поддержание оптимального микроклимата. Пенобетон, отзывы подтверждают этот факт, отличается хорошей проницаемостью воздуха, позволяя стенам дышать.

- Экологичность. Не испаряет вредных веществ, так как производится из натурального сырья. По этому показателю пенобетон уступает только древесине. К примеру, показатель экологичности для кирпича равен 10, ячеистого бетона – 2; кирпича – 10; дерева – 1; блоков из керамзита – 20.

- Отличный звукоизолятор. Материал хорошо поглощает звук, не отражая его, особенно низкие шумы.

- Пожаробезопасность. Первая степень огнестойкости позволяет пятнадцатисантиметровой пенобетонной стене четыре часа защищать помещение от возгорания.

- Большие размеры блоков обеспечивают легкость и быстроту монтажа. Легко поддается обработке режущим инструментом.

- Высокая экономичность. Точность геометрических размеров дает возможность сажать блоки на клей, избегая мостиков холода, что экономит расходы на штукатурку и дополнительное утепление. Легкость блоков позволяет сэкономить на фундаменте и перекрытиях, удобны в транспортировке.

Сравнительный анализ материала

А теперь актуальным будет рассмотреть основные отличия готовых заводских изделий и самоизготовленных.

Чем отличается заводской блок от изделия, изготовленного самостоятельно?

- Заводской блок обладает лучшей геометрией. Это означает, что толщина слоя при кладке будет меньше, а, следовательно, и количество мостиков холода также будет сокращено.

- В большинстве случаев, изделия, произведённые своими руками, менее прочные. Они никем не контролируются и вполне могут не соответствовать техническим требованиям.

- У последних может быть снижена долговечность и иные эксплуатационные характеристики.

- Цвет у неавтоклавного самопроизведенного блока – серый, в то время как автоклавные заводские изделия более светлые.

- Неавтоклавный пеноблок также более хрупкий, и усадке он подвержен больше.

Автоклавный пеноблок

Эти и другие причины зачастую и подталкивают застройщиков отказаться от экспериментов с самостоятельным выпуском.

Сравнение пеноблока с основными материалами-конкурентами

Воспользуемся таблицей и сравним показатели свойств пенобетона с другими не менее популярными строительными материалами.

Сравнение пеноблока с изделиями из других материалов:

| Наименование свойства | Пенобетон | Керамзитобетон | Полистиролбетон | Газобетон | Кирпич керамический |

| Плотность, Д | 300-1200 | 400-2000 | 150-600 | 300-1200 | 1400-2100 |

| Марка морозостойкости | 25-100 | 25-200 | 25-150 | 25-150 | 25-300 |

| Теплопроводность, Вт*мС | 0,07-0,4 | 0,14-0,5 | 0,05-0,17 | 0,08-0,38 | 0,56-0,7 |

| Усадка | До 1 мм/м2 | Не подвержен | До 1 мм/м2 | 0,3-0,5 мм/м2 | До 10% |

| Водопоглощение, % | 15% | 18% | 5% | 25% | 5-10% |

Сравнение пеноблока

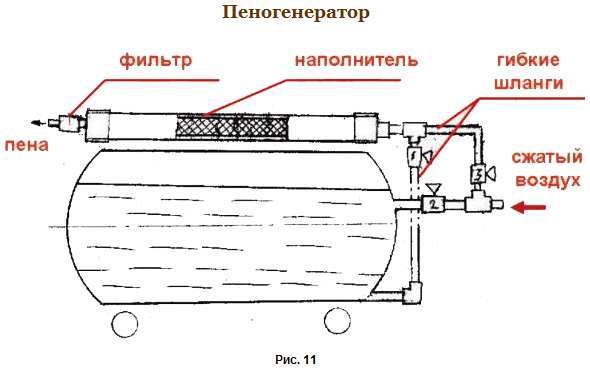

Пеногенератор: можно ли его сделать самому?

Это специальная машина, предназначенная для образования пены, которую потом добавят в бетонную смесь, и, соединив компоненты, изготовляют пенобетон. Аппарат несложно сделать самостоятельно. Главное — это подготовить план и чертежи, где будет детально расписаны этапы изготовления установки. Вот как выглядит схема высокопарного парогенератора.

Имея на руках схему конструкции, человек сможет сам ее собрать.

Сконструировать аппарат можно, применяя такие материалы и инвентарь:

- регулировочные вентили для запирания пены;

- труба;

- шланг;

- насос погружной;

- сварочный аппарат;

- компрессионная установка;

- листы из металла.

Технология изготовления

Для приготовления пенобетона необходимы следующие материалы и оборудование:

- вода;

- песок;

- цемент;

- отвердитель;

- пенообразователь.

Вода должна быть чистой, без загрязнений и добавок, без примеси кислот и солей, можно использовать водопроводную воду. Песок применяют мелкий, без примеси глины, с модулем крупности до двух единиц, для этой цели хорошо подходит речной песок. Для получения качественного пенобетона используется портландцемент марок М400 и М500. Пенообразователь рекомендуется использовать синтетический. Его также можно изготовить самому, для этого требуется:

Схема стены из пенобетона.

- едкий натр — 150 г;

- канифоль — 1 кг;

- столярный клей — 60 г.

Полученный пенообразователь измельчают, нагревают и перемешивают до однородной массы. Для получения рабочего раствора смесь соединяется с водой в пеногенераторе.

Чтобы получить качественный пенобетон, требуется следующее оборудование и материалы:

- пеногенератор;

- компрессор;

- манометры;

- бетоносмеситель;

- формы для выливания пенобетонных блоков из фанеры или листового проката;

- помещение для сушки.

Наличие в пенобетоне большого количества пор, образовавшихся в процессе изготовления, влияет на него, особенно на его легкость. Стандартный размер блока — 60×60×25 сантиметров, вес — 18 кг. При изготовлении блоков своими руками их можно делать любого размера.

Технологию производства пенобетона можно разделить на три основных этапа:

- подготовка смеси из цемента и песка;

- подготовка рабочего раствора пенообразователя;

- заливка пенобетонной смеси в формы.

Схема бетоносмесителя.

Смесь из цемента и песка в пропорции 1:3 подготавливается таким же образом, как и при изготовлении обычного бетона. Когда смесь приобретет однотонный серый цвет, добавляется вода и смесь тщательно перемешивается до консистенции болтушки. В полученную болтушку добавляется пена в количестве приблизительно 400 г, изготовленная в пенообразователе. Плотность пены должна быть не меньше 75-85 г/м. Меньшая плотность пены вызывает образование большего количества пор, что приводит к уменьшению срока эксплуатации строения, так как пенобетон быстрее разрушается.

Специалисты советуют определять качество пены следующим методом: ее наливают в обыкновенное ведро и переворачивают вверх дном, пена высокой плотности из ведра не вытекает.

Перемешивание пены и цементно-песочной смеси следует проводить тщательно и оперативно не больше 1-2 минут, это позволяет получить высокие значения плотности, что определяет качество пенобетона. По окончанию перемешивания добавляется 200 граммов отвердителя, им служит хлористый кальций. Расчет количества отвердителя ведут исходя из пропорции — 1-2 % от объема цемента в смеси.

После перемешивания пенобетонную смесь разливают в смазанные не содержащими масла веществами формы. Формы из фанеры обтягивают полиэтиленом. Сушку ведут при температуре 50-60°С в течение 2 суток. После блоки складывают на поддоны и используют в строительстве частных домов.

В некоторых случаях изготавливают монолитный пенобетон, который заливается в заранее приготовленную опалубку.

Разлив пенобетонной смеси можно проводить, используя два способа: литье и резку.

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

Раствор пенообразователя

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

Важно убедиться, что песок сухой и не имеет в своем составе ненужных примесей или добавок. Для разбавления компонентов используется простая вода из централизованной системы водоснабжения

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Разливание раствора по формам

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Устанавливать конструкции с неровной геометрией достаточно сложно, при этом они некачественные и недостаточно прочные. Однако метод резки более затратный, поскольку он требует покупки специального оборудования.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

Методика обладает такими достоинствами:

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Самостоятельный способ изготовления

Схема производства пенобетона. Изготовление пеноблоков начинается из расчета объема емкости, в которую потом будет выливаться готовый раствор. Исходя из полученных параметров, рассчитывают количество требуемых компонентов – на каждые 0,5 кубометра требуется 100 л воды и по 200 кг цемента и просеянного песка.

Сначала в бетономешалке смешивают песок, цемент, с помощью специального генератора и химического пенообразователя изготавливают устойчивую пену с расчетом по 500 л пены на 1 кубометр. К цементу и песку добавляют чистую воду, а затем смешивают с готовой пеной. Большинство пеногенераторов снабжены специальным насосом, что позволяет закачивать пену непосредственно в барабан бетономешалки.

Когда все компоненты будут помещены в бетоносмеситель, их необходимо тщательно смешать. Плотность материала регулируется добавлением в него дополнительного количества пены. Готовый раствор выливают в подготовленную форму, дают высохнуть. Сухие блоки извлекают из форм, оставляют на сутки для полного высыхания. Процесс производства необходимо проводит при температуре не ниже 5 градусов.

Пенообразователь можно купить в специализированных магазинах, или сделать в домашних условиях. Для этого вам понадобится 150 г едкого натра, 1 кг канифоли, 60 г столярного клея. Компоненты соединяют, немного нагревают и помешивают до состояния однородной массы. Перед процессом изготовления пены готовый раствор смешивают с водой.

Формы для будущих блоков можно сделать из фанерных или металлических листов. Изготовление требует внимательности и строгого соблюдения пропорций – они должны быть геометрически правильными. Во избежание вытекания готового растворы, их обтягивают полиэтиленом. После извлечения блоков можно сразу же наливать следующую порцию раствора.

Сделай сам

Для того чтобы изготовить все необходимые устройства для создания пеноблоков, следует детально изучить технологический процесс производства, и уже на его основании подобрать нужные агрегаты. При этом следует учитывать, что не все элементы стоит изготавливать самостоятельно, поскольку определенные детали проще купить в готовом виде. Это будет намного быстрее и дешевле.

Готовая пена, предназначенная для смешивания с цементным раствором

Процесс изготовления

Обычно оборудование для резки пеноблоков и нужно только при монтаже, поскольку изготовление данного строительного материала производится в специальных формах.

- Для начала необходимо приготовить смесь. Ее делают из песка, цемента, воды и специального вспененного вещества.

- Сначала создают цементный раствор, который готовят в пропорции указанной на инструкции к вспенивающему веществу.

- Далее разводят в пенообразователе приобретенный состав с водой и добавляют готовую пену в раствор.

- После этого необходимо перемешивать полученную смесь еще несколько минут до получения однородной массы.

- В итоге полученную смесь разливают по формам и дают ей застыть.

Стоит отметить, что пеноблоки и оборудование для их производства могут иметь различные технические характеристики, поэтому описание производства дано приблизительное, чтобы понять его основы.

Конструкция формы

Форма

Данную часть оборудования лучше всего изготавливать самостоятельно.

При этом можно задать любые габариты для будущих изделий или придать им специфическую форму.

- Для изготовления лучше всего использовать листы металла, поскольку остальные материалы очень быстро изнашиваются.

- Из них сваривают форму для пеноблока на несколько ячеек, каждая из которых соответствует блоку.

- При этом стоит помнить, что сварные швы должны располагаться снаружи, чтобы готовую продукцию можно было извлекать без помех.

- Стоит отметить, что если продается б у оборудование для пеноблоков, то форма, изготовленная из металла, будет самой работоспособной частью, которая сохранит все свои первозданные качества.

Небольшая бетономешалка станет незаменимым инструментом для профессионального строителя, особенно при создании пеноблоков

- Формы для пеноблоков

- Оборудование для производства пеноблоков

- Как делают пеноблоки

Смеситель

Для создания данного агрегата может понадобиться масса разных устройств, цена которых довольно высока. Именно поэтому в качестве замены мастера рекомендуют использовать обычную бетономешалку. При этом стоит отметить, что она пригодиться не только для изготовления блоков, но и для их последующего монтажа.

Также смеситель можно заменить емкостью, в которую устанавливают дрель со специальной насадкой-миксером. Однако производительность и качество такого устройства оставляет желать лучшего.

Любительское фото готового пенообразователя

Пенообразователь

Данная деталь оборудования является одной из основных, поскольку именно она служит для создания пены. Поэтому многие мастера предпочитают ее приобретать в магазине, а не делать своими руками.

На самом же деле создать такое устройство довольно просто:

- Для начала понадобится большая и герметичная емкость в виде бочки.

- В нее нужно будет загружать воду и вспенивающее вещество.

- После этого к нижней части емкости подсоединяют компрессор, а в верхней области делают выходное отверстие.

- При этом на входе воздуха в бочку устанавливают вентиль, который будет регулировать подачу вещества.

- Выходное отверстие также соединяют с компрессором через тройник, на сторону воздушной подачи которого также монтируют вентиль.

- В итоге получается система с двумя клапанами, которые регулируют количество кислорода и жидкости на выходе.

- Далее инструкция по производству пеноблока требует, чтобы готовая смесь прошла через решетку с мелкими отверстиями, в результате чего и образуется пена. Поэтому на выход из тройника устанавливают специальную насадку. В качестве нее можно использовать автомобильный глушитель с установленной в него решеткой или ячеистым материалом.

Принцип работы пенообразователя

Изготавливают пенобетон с помощью следующих технологий:

Двухстадийная (с помощью вспенивателя)

Кроме низкооборотного смесителя, в данную линию включен пеногенератор, позволяющий подготавливать должным образом пенообразователь. После наполнения смесителя пеной, в него насыпают остальные компоненты бетона, после чего все это тщательно перемешивают при скорости вращения смесителя 25 об/мин.

После приготовления раствора, его по трубопроводам подают в формы.

Нужно отметить достоинства данной технологии:

Поры образуются с помощью управляемого процесса, что позволяет делать изделия необходимой плотности и теплопроводности. Материал получается мелкоячеистым. За счет принудительного пенообразования повышается качество пенобетона.

К недостаткам нужно отнести:

Большую цену оборудования. Высокую стоимость пеноблока, потому что требуется пенообразователь. Меньше возможностей в процессе подачи смеси по трубопроводам, особенно по вертикали.

Метод сухой минерализации

В этом случае воздушные ячейки в растворе образуются за счет физических процессов, а не с помощью вспенивателя. Но такая работа очень ответственная, так как приходиться использовать емкости высокого давления.

Основным элементом установки для изготовления пенобетона является бароустановка, которая выполнена в виде смесителя для сухого смешивания материалов, но работает она на больших оборотах (420 об/мин). Благодаря большой скорости вращения раствор затворяется и перемешивается под высоким давлением. В результате чего пузырьки воздуха не «раскрываются», а их форма, размеры и количество удерживаются. Поэтому готовый материал имеет ровную пористую структуру.

Кроме того, сухая минерализация позволяет подавать раствор по трубопроводу на высоту 10 -30 м. Эта технология является бюджетной, потому что оборудование стоит не дорого.

Чаще всего этот способ применяют на непрерывном производстве. Он позволяет изготавливать очень прочный пенобетон, но у него хуже характеристики теплопроводности.

Возможные сложности процесса и ошибки

Чтобы избежать ошибок, следует придерживаться определенных правил:

- не экономить на пенообразователе, от этого зависит стойкость пены;

- температура пены должна быть такой же, как температура песчано-цементного раствора, это позволит получить смесь с пузырьками одного размера, что увеличит прочность материала;

- сушка блоков из вспененного бетона происходит при температуре не ниже +6 градусов. В холодное время года помещение, где производятся пеноблоки должно дополнительно прогреваться;

- для изготовления самодельных форм следует использовать ламинированную фанеру или металлические листы, а перед заливкой стенки форм обработать специальным составом или выложить внутри полиэтиленом;

- чтобы сократить время затвердевания раствора, можно добавить специальный отвердитель;

- количество пены влияет на прочность блока: если ее мало, то материал будет непрочный, а если мало, то он может не высохнуть.

Кратко об особенностях материала, его преимущества и недостатки

Перед тем как рассматривать производство пеноблока на дому, давайте кратко познакомимся с материалом и попытаемся выяснить, чем же обусловлена такая популярность его среди будущих владельцев построек.

Воспользуемся таблицей.

Особенности блока, преимущества и недостатки:

Сильные стороныОсновные положительные свойства

Краткое описание

Высокая способность к теплосохранению

Пеноблок обладает сравнительно низким коэффициентом теплопроводности и это – немаловажный плюс. При строительстве здания с использованием данного материала, удастся получить по-настоящему теплое строение. При этом можно несколько снизить расходы при утеплении, а в будущем — при обогреве. Минимальное возможное значение составляет 0,07 Вт*мС, максимальное – зависит от плотности изделий и может достигать 0,4 Вт*мС.Толщина стены может не превышать 50 см.

Хорошие показатели плотности

В зависимости от назначения, может характеризоваться маркой плотности от Д300 до Д1200. Наименее плотные изделия обладают низким коэффициентом теплопроводности и применяются, как правило, в качестве материала для утепления. Называют такой пеноблок – теплоизоляционным. При малоэтажном строительстве чаще всего применяют конструкционно-теплоизоляционный материал. Он более плотный, нежели вышеуказанный, но при этом теплоэффективность его несколько снижена.Особо плотный материал применяется при возведении несущих конструкций. Плотность его может достигать 1200 (кг/м3). Такой материал носит название конструкционного.

Марки прочности

Марки прочности соответствуют значениям плотности материала. По ГОСТ, минимальный показатель составляет М1,0, а максимальный – М12,5.

Морозостойкость

Марка морозостойкости может достигать значения в 100 циклов — и это достаточно конкурентно. Изделия, которые применяются при возведении наружных стен, должны соответствовать показателю равному не менее 25 циклов.

Простота в обращении

Пенобетон и изделия из него легко поддаются любой обработке. При помощи пилы или ножовки, изделия без труда можно разрезать, а с использованием терки – отшлифовать.

Крупные габариты

Как правило, изделия характеризуются немалыми размерами, что помогает значительно ускорить ход строительства.

Стоимость материала

Цена на продукцию достаточно бюджетная, что делает ее доступной для большинства застройщиков.

Экологичность

Состав не предусматривает наличие в нем вредных компонентов. Ниже мы в этом сможем окончательно убедиться.

Пожароустойчивость

Пенобетон – термоустойчив, он – не горит.

Простота производства

Технология достаточно проста и не требует значительных вложений, за исключением заводского крупномасштабного выпуска.

Шумоизоляция

Пеноблок может оградить от посторонних шумов, пористая структура наделяет его высокой способностью к звукоизоляции.

Паропроницаемость

Пенобетон – «дышащий» материал.

Широкая сфера применения, большой ассортимент изделий из пенобетона

Из пенобетона производятся различные виды изделий, это – не только стеновой блок, но и плиты, панели, у-блоки и многое другое.

Слабые стороныНаименование свойства

Описание

Гигроскопичность

Он склонен к влагопоглощению, составляет оно порядком 15%. В отличие от своего основного конкурента – еще одного представителя ячеистых бетонов (газобетона) показатель несколько снижен, благодаря закрытой структуре пор. Однако, несмотря на это, в защите материал нуждается

Это касается верно исполненной наружной и внутренней отделки.

Хрупкость

При транспортировке и применении в строительстве следует соблюдать осторожность, так как изделия достаточно хрупкие и боятся механического воздействия.

Необходимость применения специального крепежа, слабая устойчивость к вырыву

Как известно, пенобетон имеет хорошую устойчивость к сжатию и слабую – к вырывающим усилиям. При фиксации предметов необходимо использовать специализированные метизы.

Какими свойствами обладает качественный пенобетон

Пенобетон – популярный стройматериал, обладающий следующими достоинствами:

- повышенными теплоизоляционными свойствами, обусловленными ячеистой структурой. Для отопления пеноблочных зданий требуется меньший объем затрат, так как в них лучше сохраняется тепло;

- устойчивостью к воздействию отрицательных температур с последующим оттаиванием. Целостность пеноблоков сохраняется на протяжении 40-50 циклов глубокого замораживания;

Материал не боится химвоздействий, хорошо противостоит атмосферным осадкам

- стойкостью к влиянию повышенной температуры, вызванной контактированием с открытым огнем. При пожароопасных ситуациях сохраняется целостность пенобетонных строений;

- высокими шумоизоляционными характеристиками, благодаря которым обеспечиваются комфортные условия в помещении. Материал с пористой структурой эффективно поглощает внешние шумы;

- воздухопроницаемостью, способствующей поддержанию комфортной влажности и осуществлению воздухообмена. В пенобетонном помещении не развиваются микроорганизмы, не образуются колонии грибков.

К не менее важным преимуществам пенобетона также относятся:

- экологическая чистота;

- небольшой объем затрат на самостоятельное изготовление;

- легкость механической обработки;

- увеличенные габариты пеноблоков;

- небольшой вес изделий.

Наряду с достоинствами даже качественный пенобетон обладает некоторыми недостатками:

- повышенной гигроскопичностью. Пенобетонные стены нуждаются в надежной защите;

- увеличенной хрупкостью. При транспортировании и кладке следует оберегать блоки от механических повреждений.

Несмотря на недостатки, застройщики отдают предпочтение пенобетону благодаря серьезным преимуществам материала.

Как посчитать необходимое количество пеноблока на дом?

Рассчитать необходимое количество пеноблока можно несколькими способами. Самыми распространенными являются: самостоятельный расчет и применение специальных калькуляторов. Калькулятор пенобетона можно с легкостью подыскать на просторах глобальной сети.

Мы же рассмотрим, как можно провести расчеты без применения последних на примере здания, высотой в 3 метра и размером 11*15 метров.

Выглядит это следующим образом:

- Считаем периметр: 11*2+15*2=52 метра;

- Считаем площадь всех стен без учета перегородок: 52*3=156 м2;

- Блок мы будем использовать, размером 625*250*300 и укладывать будем его на 300;

- Считаем площадь блока: 0,625*0,3=0,1875 м2;

- Получаем количество блоков в штуках: 156/0,1875=832;

- Переводим в кубы: объем блока=0,625*0,3*0,25=0,0375 м3; 1/0,0375=26,6 штук блоков в одном кубе; 832/26,6=31,28 м3 понадобится.

Поскольку специалисты советуют приобретать (изготавливать) изделия с небольшим запасом, то блоков нам понадобится около 33-35 м3.