Общие сведения о газосиликатном кирпиче

В 30-х годах ХХ столетия, советский строитель Брюшков М.Н., подметил, что мыльный корень, способен наделять бетонный раствор способностью создавать пену. Подмешивая данное растение в раствор, получали увеличение объема состав, благодаря образованию пузырьков. И даже, после застывания такая структура сохранялась. Но, главную роль в создании пористого бетона отыграл шведский архитектор Альберт Эриксон. Именно он провел разработку технологии изготовления материала, при помощи подмешивания химических элементов, которые способствовали образованию газа. Тога же он и получил патент на свою разработку. Все же, интересен факт изготовления современного газосиликатного кирпича, ведь со временем технология однозначно менялась, благодаря тому, что технологический прогресс не стоит на месте.

На сегодняшний день, технология изготовления газосиликатного кирпича предусматривает использование таких компонентов как:

- портландцемент высшего качества, в составе присутствует кальция силикат 50 % и трехкальциевый алюминат, не более 6%;

- песок по ГОСТу 8736-77 с примесью ила и глины не более 2%, кварца не больше 85%;

- чистая вода по ГОСТу 23732-79;

- известь-кипелка кальциевая по ГОСТу 9179-77, не хуже третьего сорта. Состав должен гаситься за период 5 – 15 минут, не более 2% пережога. Состав оксида магния и оксида кальция – не менее 70%;

- пудра алюминиевая ПАП–1, ПАП–2 – образует газ;

- ПАВ и сульфанол С.

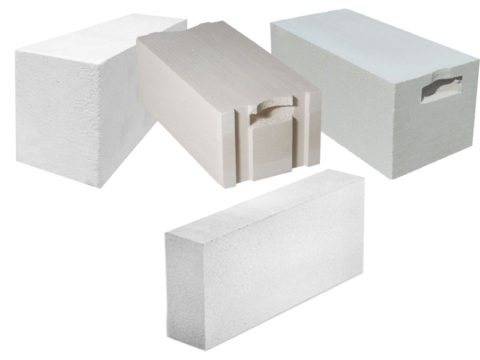

Газосиликатный кирпич в свою очередь изготавливается двух видов

- Неавтоклавный.

- Автоклавный.

Разница между ними заключается в процессе производства. Автоклавный газосиликат обладает высокими показателями усадки в процессе высыхания. Кроме того, уровень его прочности очень высок. Использование автоклава для производства кирпича данного типа характеризуется большими энергетическими и технологическими затратами. Стоимость изделия на выходе получается довольно высокой. Просушивают продукцию при температуре 175ºС, в уровнем давления 0,8 – 1,2 МПа. Учитывая это, производство автоклавного газосиликатного кирпича способны осуществлять лишь большие заводы и предприятия.

Способы утепления

Использовать газосиликатные блоки для утепления можно для сооружений из большинства известных материалов. Это обычные бетонные дома, сооружения из кирпича и строения из газобетона с высоким коэффициентом теплопроводности

Но в процессе строительных работ важно учитывать некоторые особенности. Использовать утепление можно для внутренней или наружной стороны строения. Эксперты рекомендуют отдавать предпочтение второму способу по нескольким причинам:

Эксперты рекомендуют отдавать предпочтение второму способу по нескольким причинам:

- Первая причина очевидна: внутреннее пространство в помещении существенно уменьшится за счет слоя утеплителя. Толщина необходимого слоя газобетона является небольшой, но 40 сантиметров дополнительного слоя на каждой стене значительно сократят полезную площадь.

- Вторая причина связана с физическими процессами. В холодное время года стены прогреваются очень медленно, а внешняя сторона остывает быстро. В этом случае между слоем утеплителя и основным материалом сооружения будет образовываться конденсат, который при замерзании превращается в лед. Такой процесс негативно отражается не только на температуре, но и на прочности всего строения.

- Третий фактор связан с особенностями структуры газобетона. При отсутствии вентиляции между стеной и слоем утеплителя будет образовываться грибок или плесень. Такой процесс особенно опасен для деревянных строений.

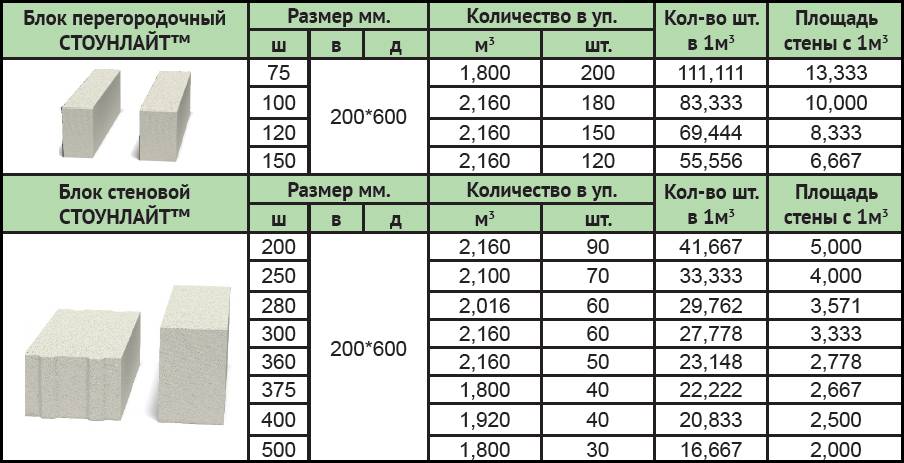

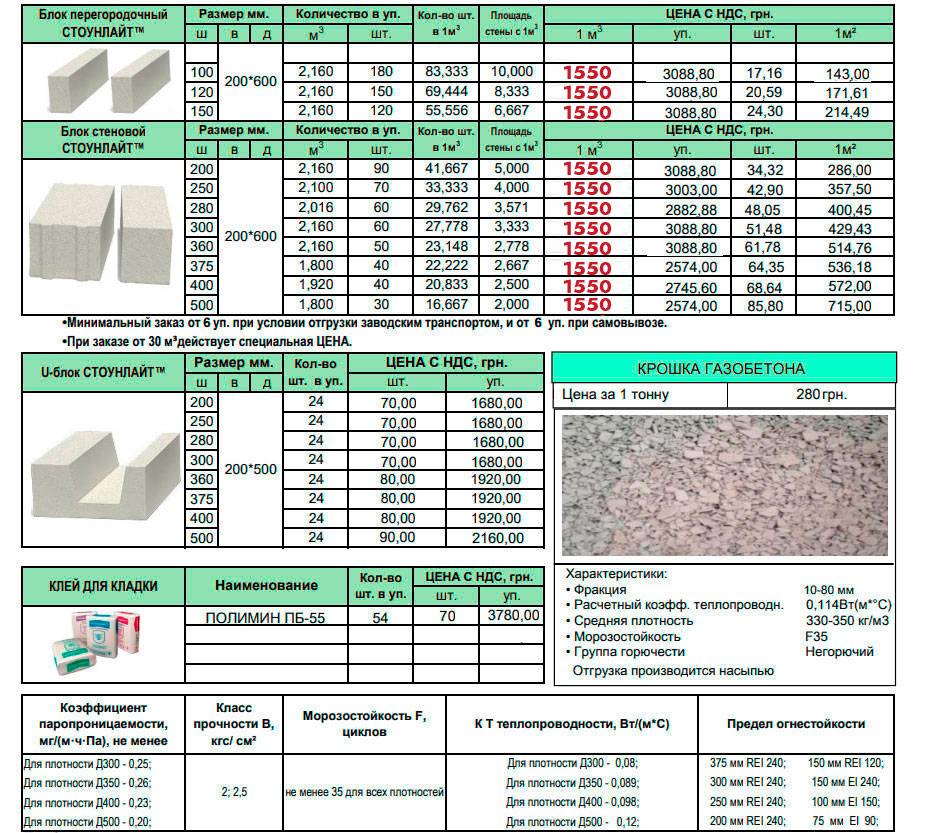

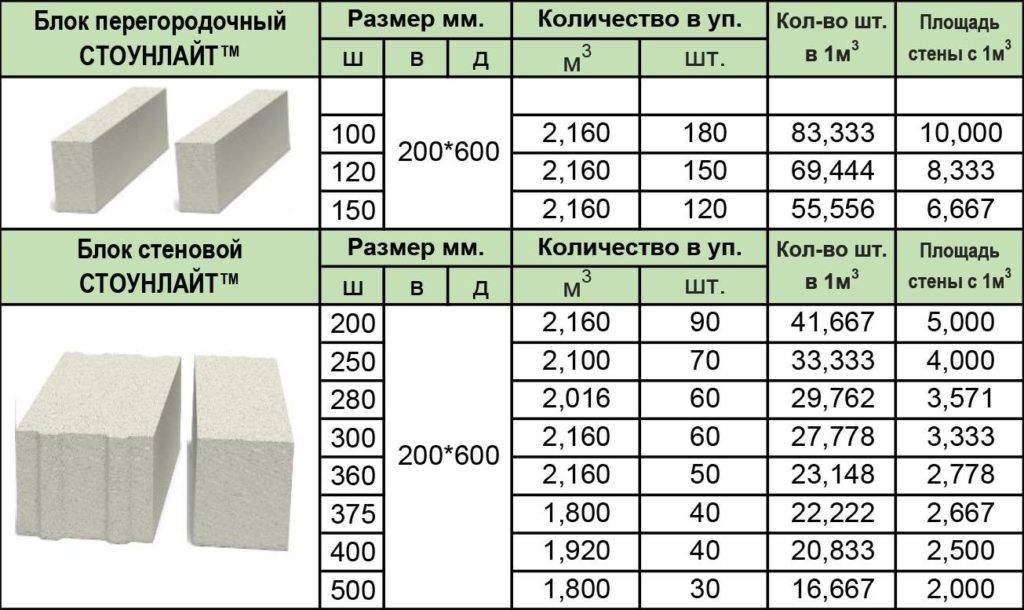

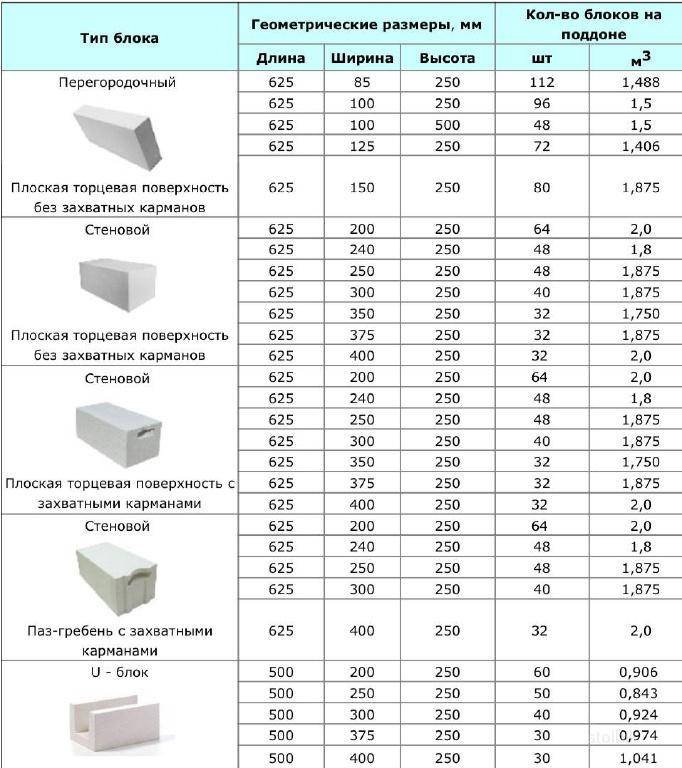

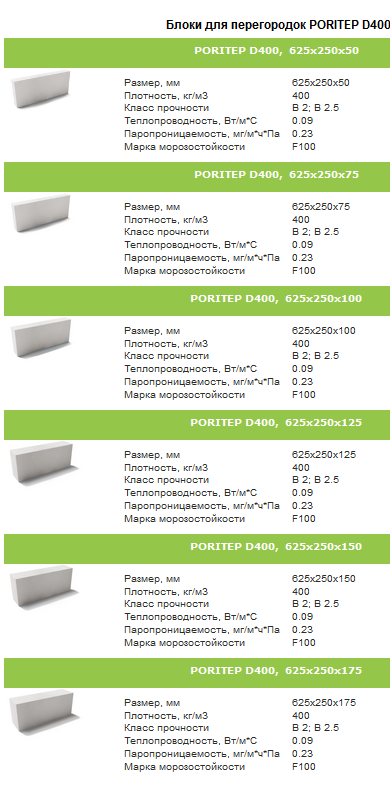

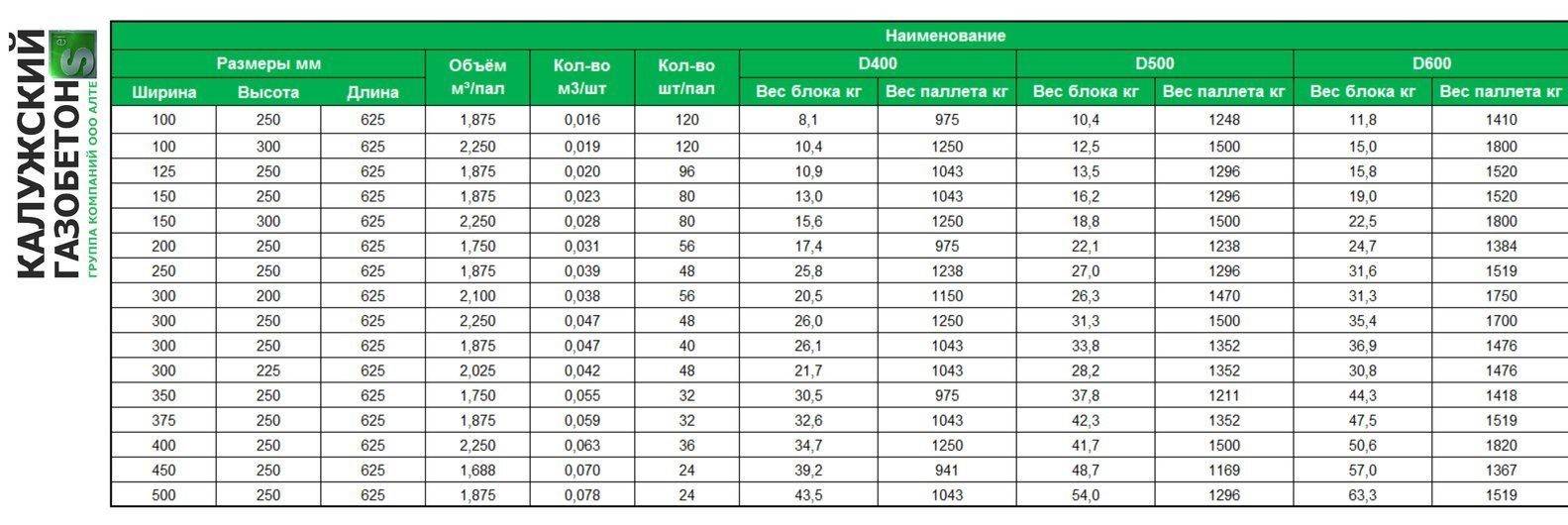

Какой размер имеют блоки?

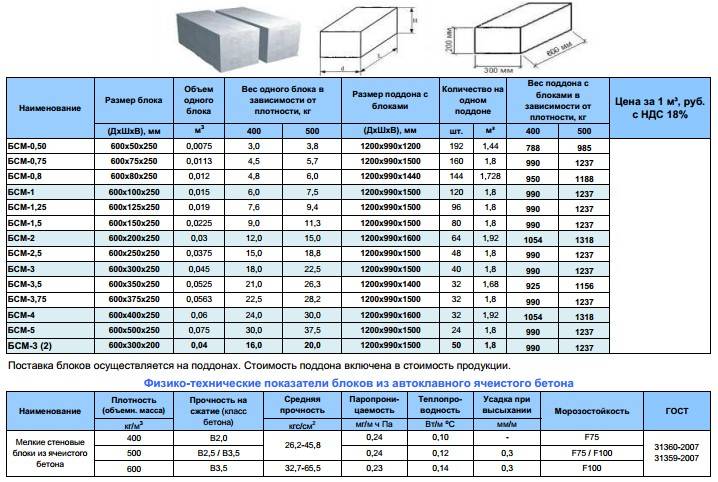

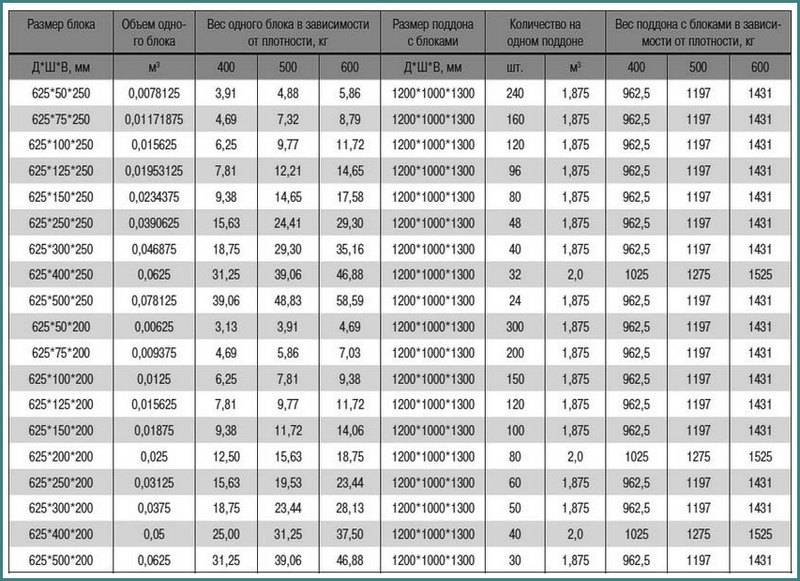

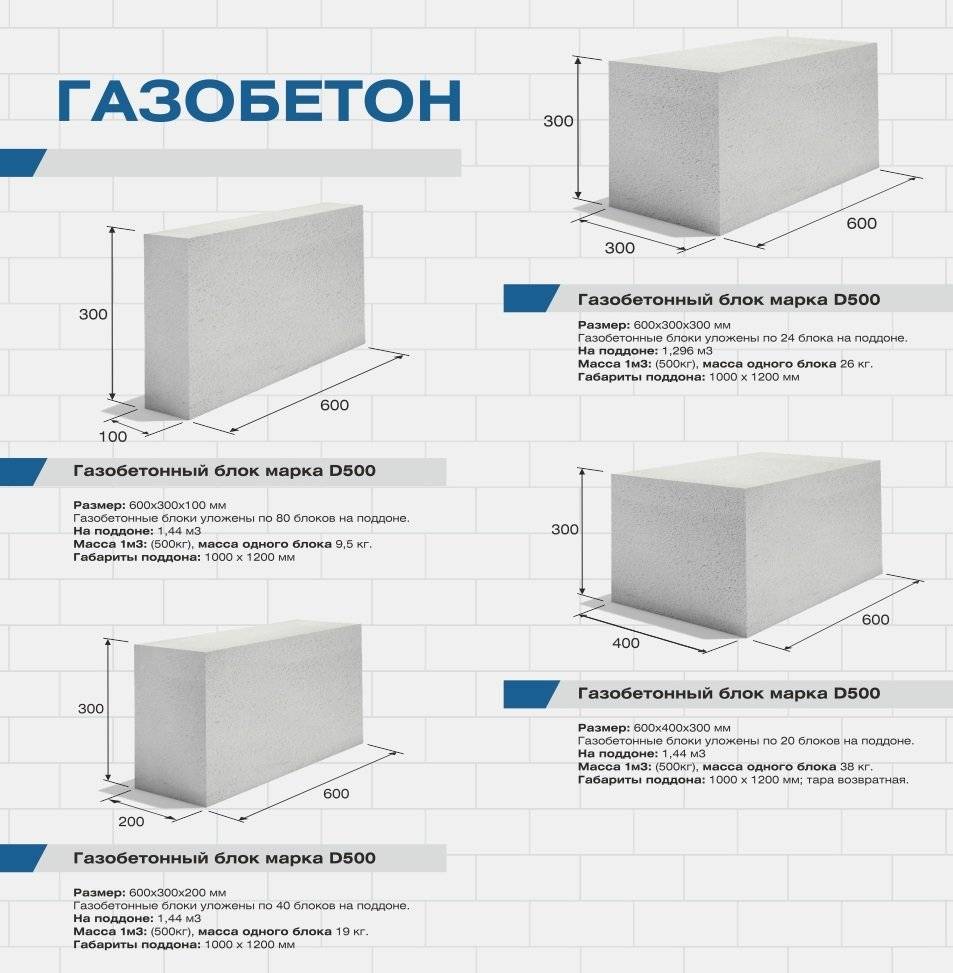

Также, выбирая подходящий материал, нужно внимательно изучить размеры блоков. В продаже можно увидеть изделия высотой от 600 до 625 миллиметров, высотой от 150 до 500 миллиметров и шириной от 50 до 500 миллиметров. Благодаря этому для выполнения каждого вида работ можно без труда выбрать именно тот материал, который подойдет лучше всего. Одни прекрасно подойдут для возведения основных, несущих стен. Другие станут удачным выбором для постройки межкомнатных перегородок. А основным назначением третьих является обеспечение качественной теплоизоляции возводимому зданию – занимая объем между двумя тонкими кирпичными стенами, эти блоки снизят до минимума теплопотери, а значит, даже в самые холодные зимние дни в доме будет уютно и тепло.

Конечно, от формы и размера, как и от плотности, зависит вес газосиликатного блока. Он может колебаться от нескольких килограмм до нескольких десятков килограмм. Это влияет на легкость транспортировки и укладки.

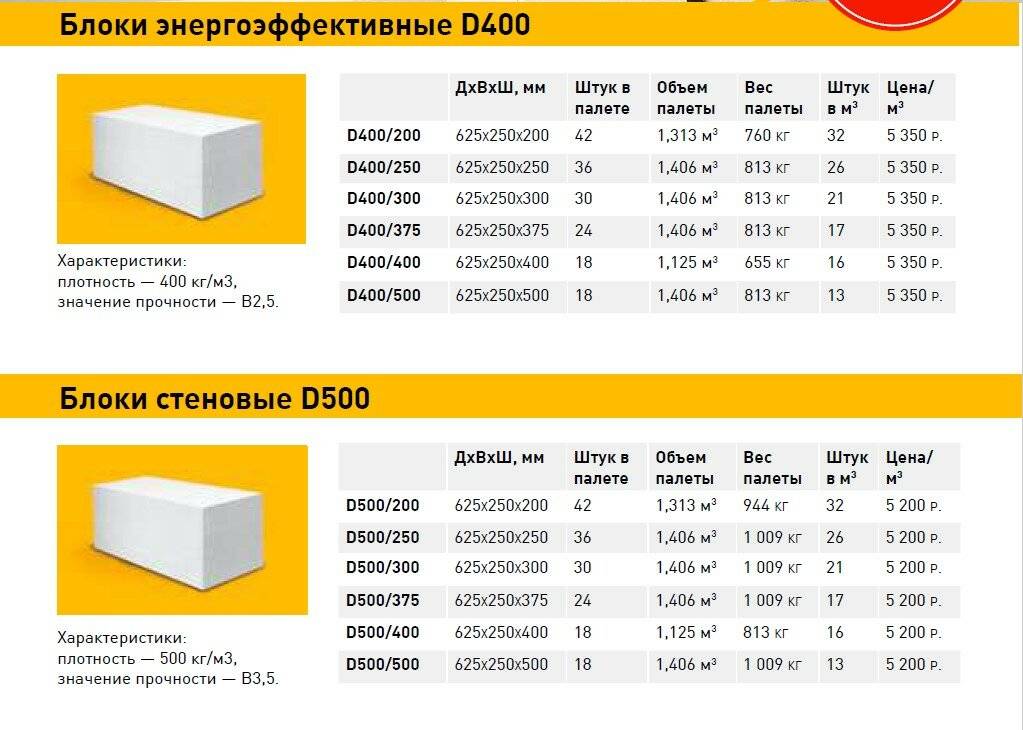

Для наглядности приведем несколько примеров. Например, если вы ищете материал, подходящий для внешних стен, лучше всего отдать предпочтение блокам с плотностью D500-800 и размером 625х200х300 миллиметров. Если требуется немного повысить теплоизоляцию, можно использовать изделия толщиной 250, а не 200 миллиметров. Если же необходимо построить внутренние перегородки, обеспечивающие качественную звукоизоляцию и при этом занимающие минимум места, не увеличивающие нагрузку на конструкцию, то есть смысл выбрать изделия габаритами 625х200х250 миллиметров. Выбрав газосиликатные блоки, размер которых указан выше, можете быть уверены – материал будет использован максимально рационально, не придется переплачивать, а работа будет завершена в кратчайшие сроки.

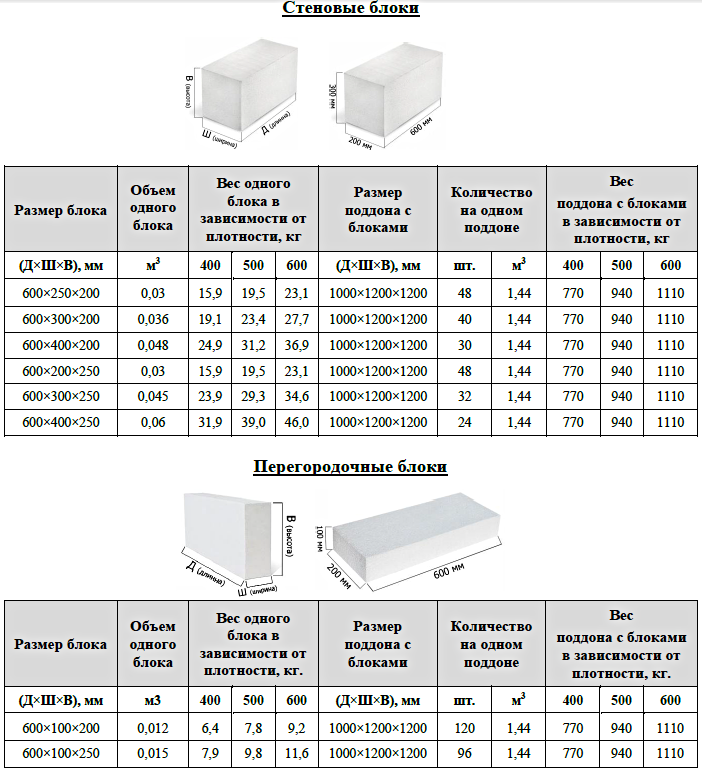

Если вы хотите знать размеры и вес выпускаемых блоков, а также их соотношение, то в этом вам поможет следующая таблица:

| Длинна, мм | Толщина, мм | Высота, мм | Блоков на поддоне, шт | Вес 1 блока плотностью D500, кг |

|---|---|---|---|---|

| 600 | 200 | 150 | 100 | 11,7 |

| 600 | 200 | 250 | 60 | 19,5 |

| 600 | 200 | 300 | 50 | 23,4 |

| 600 | 200 | 400 | 30 | 31,2 |

| 600 | 250 | 100 | 120 | 9,8 |

| 600 | 250 | 150 | 80 | 14,6 |

| 600 | 250 | 250 | 48 | 24,4 |

| 600 | 250 | 300 | 40 | 29,3 |

| 600 | 250 | 375 | 32 | 36,5 |

| 600 | 250 | 400 | 24 | 39 |

| 600 | 250 | 500 | 24 | 48,7 |

По ней вы легко определите размер газосиликатного блока и узнаете его вес, исключая возможность приобретения неподходящего материала. А значит, построенный дом будет отличаться надежностью, и прочностью, обеспечивая уют на протяжении десятилетий.

https://youtube.com/watch?v=muRfYVq-dRE

Теперь вы владеете всей важной информацией по этому востребованному материалу. Зная про преимущества и недостатки газосиликатных блоков, легко решите – подходит ли он для вас или же имеет смысл продолжить поиски более подходящего аналога. Также, направившись в строительный магазин или сотрудничая с компанией, реализующей строительные материалы, вы без труда подберете газосиликатный блок, размер, вес и назначение которого полностью отвечает предъявляемым требованиям

Также, направившись в строительный магазин или сотрудничая с компанией, реализующей строительные материалы, вы без труда подберете газосиликатный блок, размер, вес и назначение которого полностью отвечает предъявляемым требованиям.

Расчет веса газобетонных блоков

Газоблоки относятся к виду легких материалов, предназначенных для возведения стен. Одной из его важных характеристик является вес, который зависит от размера блока и его плотности.

Самыми распространенными являются 200х300х600 мм и близкие к нему, а зная габариты, можно определить объем, в данном случае он составляет 0,036 м3. Блок газобетона такого размера будет весить в сухом состоянии для марки:

- D500 – 18 кг;

- D600 – 21,6 кг;

- D700 – 25,2 кг.

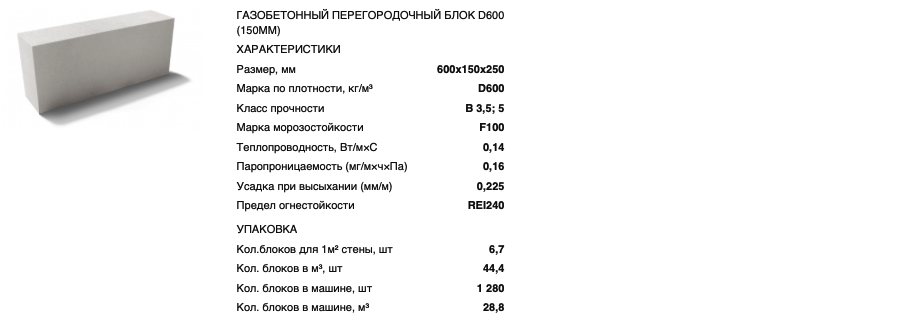

Для возведения перегородок обычно используется ячеистые блоки 100х300х600 мм. Масса в сухом состоянии равен в среднем:

- D500 – 9 кг;

- D600 – 10,8 кг;

- D700 – 12,6 кг.

Обычно ячеистый бетон содержит примерно 60% пустот. Это свойство может колебаться в достаточно большом диапазоне. В соответствии с государственным стандартом существуют марки пористых бетонов, из них изготавливают газоблоки: D300; D 400; D500-D1200, где цифра показывает среднее значение плотности в кг/м3. Конструкционно-теплоизоляционными считаются бетоны с показателями в пределах 500-900 кг/м3, из них для возведения стен используются марки D500-D700.

При низкой плотности материала можно массу возводимых стен снизить в три раза по сравнению со стенами из кирпичной кладки, а из керамзитобетона в 1,7 раз.

Если сопоставлять размеры и массу, то для замены одного газоблока, устанавливаемого за один прием, понадобится более 10 кирпичей, что приводит к сокращению трудозатрат и времени строительства. Конструкция блоков удобна для захвата руками, а специальные пазы-гребни позволяют даже неопытным строителям выполнять качественную кладку. Влияет небольшой вес и на уменьшение нагрузки на фундамент, и на каркас сооружения. В итоге применение ячеистого бетона предопределяет снижение затрат по всей строительной цепочке: перевозка на автотранспорте, строительство и последующая эксплуатация здания.

Чтобы определить удельный вес куба газобена нужно узнать их количество в кубе. Для этого 1 куб делим на объем одного изделия и получаем необходимое значение. Затем количество умножаем на вес единицы, который определяется по формуле, приведенной выше. Таким образом, получаем вес одного куба газобетона.

Вес газосиликатного блока от 7,2 кг. и доходит до 43,2 кг. | ООО “Газосиликат”

Вес газосиликатного блока

Все большей популярностью в строительстве разных объектов получает газосиликатный блок или газоблок. Эти блоки делаются из ячеистого бетона, вследствие чего вес газосиликатного блока очень мал. Когда мы думаем о строительстве, то учитываем множество вещей, ведь строительство всегда начинается с закладки фундамента. Теперь можно забыть об укладки мощного фундамента, ведь вес газосиликатного блока позволяет нам этого не делать. Таким образом, маленький вес газосиликатного блока позволяет сделать процесс строительства быстрее и менее затратным. Газосиликатные блоки могут быть использованы при строительстве:

- загородных домов в два, три этажа;

- многоэтажных жилых и производственных помещений;

- дачных домиков;

- гаражей;

- хозяйственных строений;

- животноводческих построек.

Можно даже смело заявить, что вес газосиликатного блока самый маленький из всех когда-либо используемых материалов. Наверное, только кроме дерева. Что примечательно, вес газосиликатного блока никак не влияет на прочность структуры, его свойства и качества. Высокая прочность газоблока достигается путем равномерного распределения пустот в блоке. Упорядоченность пустот придает газосиликатному блоку низкую теплопроводность, что позволяет при толщине стены в 50 см отказаться от дополнительного утепления.

Существует два способа производства газоблоков, автоклавный и безавтоклавный. При первом способе изготовления затвердевание блоков происходит в специальных автоклавах, за счет чего процесс производства значительно быстрее, а прочность таких газосиликатных блоков выше. При автоклавном производстве проходи целый ряд мероприятии: подготовка сырьевых материалов, приготовление ячеисто-бетонной смеси, формование массивов ячеистого бетона, резку массивов на изделия и в финале автоклавную обработку. После автоклавной обработки, большой блок распиливают на маленькие в соответствии со стандартами. Для изготовления ячеистого бетона необходимы: песок, цемент, гипс, негашеная известь, алюминиевая пудра и вода. Перемешивание бетонной смеси происходит в специальном газобетоносмесителе, который обеспечивает высокую гомогенность смеси. В ходе подготовки смеси вяжущее, кремнеземистый компонент, алюминиевая суспензия и вода дозируются по массе в соответствии с рецептом.

Теперь подробнее поговорим о том, сколько весит газосиликатный блок. Вес газоблока складывается из его размеров и плотности материала, чем выше плотность, тем больше вес. К примеру блок размером 600х100х250 имеет вес 7,2 кг., 8,7 кг., 10,8 кг., так как изготавливает из марок ячеистого бетона D-400, D-500, D-600. По этому чтобы узнать сколько весит газосиликатный блок, вам потребуется знать эти цифры. Стоит заметить, что со временем вес газоблока увеличивается, а его прочность становиться выше. Так что после строительство вы, на вопрос сколько весит газосиликатный блок, вы уже не сможете ответить. Выпускаются блоки следующих размеров 600х150х250, 600х200х250, 600х300х250, 600х375х250, 600х400х250, и их вес начинается от 7,2 кг. и доходит до 43,2 кг.

Размеры газобетонного блока по ГОСТ

Размеры газобетонных блоков у каждого производителя различны. Однако максимальная величина все же нормируется ГОСТ 31360 «Изделия стеновые не армированные из ячеистого бетона автоклавного твердения. ТУ». Согласно требованиям ГОСТ максимальная длина блока не может быть более 625 мм, а высота или ширина — не более 500 мм.

Кроме того, ГОСТ регламентирует и максимально допустимые отклонения размеров

при производстве:

- по длине — ±4,0 мм;

- по ширине — ±3,0 мм;

- по высоте — ±4,0 мм.

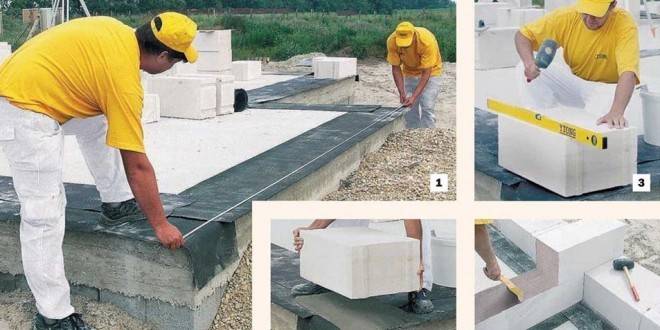

Автоклавная сушка По способу производства блоки могут быть автоклавного

и неавтоклавного твердения. Первые имеют более точные размеры, поэтому и кладка автоклавного газобетона получается более качественной и ровной.

Помимо блоков, из газобетона производят армированные перемычки, балки перекрытий.

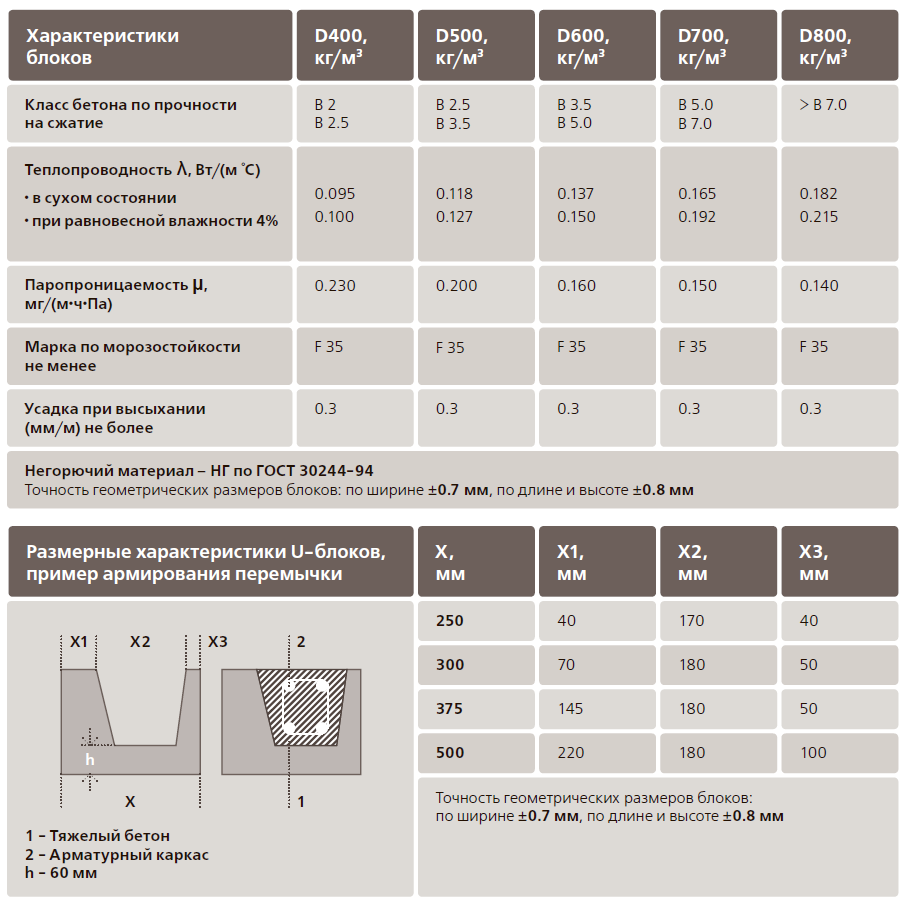

Отдельная группа изделий — U-блоки. Они имеют корытообразную форму, а в сечении напоминают букву U. Вертикальные стенки изделий имеют толщину от 50 до 70 мм. Их применяют при изготовлении прямо на месте кладки армированных железобетонных перемычек, армопоясов по верхнему ряду кладки газобетонных блоков.

Особенности применения блоков

Проектирование блочной постройки поможет избежать массы ошибок и даст возможность эксплуатировать ее оптимально.

Нормативная база

Коэффициенты теплопроводности (расчетные) стен, для марок блоков не ниже D-500, содержатся в СНиП №23/02/2003 «Теплозащита зданий» и СП №23/101/2004 «Проектирование теплозащиты зданий»

Следует принять во внимание и СТО №501/52/01/2007 «Проектирование и сооружение несущих конструкций общественных и жилых зданий с использованием ячеистых видов бетонов в РФ».. Используя эти данные, можно подобрать толщину блочных стен. Используя эти данные, можно подобрать толщину блочных стен

Используя эти данные, можно подобрать толщину блочных стен.

- Для укладки следует выбирать изделия, которые соответствуют нормам ГоСТ №1359/2007 «Ячеистые виды бетонов автоклавного отвердения».

- Монтаж внешних стен из блоков должен производиться, исходя из норм СНиП №3.03.01/87 «Ограждающие и несущие и конструкции». СНиП для кладки стен из газобетона указывает, что несущие стены из него можно сооружать высотой до 20 м (5 этажей). При этом мансардный и цокольный этажи не учитываются.

- СНиП №II/22/81 «Армокаменные и каменные конструкции» говорит о том, что кладку газобетонных блоков следует скреплять тонкослойной клеевой смесью заводского изготовления.

Такой состав можно сделать и самостоятельно. Рецептуры приведены ниже.

Рецепты клея

Силикатная смесь для газобетонных блоков.

| №№ | Материал | Содержание в процентах |

| 1 | портландцемент м-400 | 27 |

| 2 | мелкий кварцевый песок | 20 |

| 3 | жидкое натриевое стекло плотностью 1.34 | 46 |

| 4 | натрий фтористый | 7 |

- Такой клей можно применять при режиме температур не ниже +10°.

- Начало схватывания клея — через 20 минут после нанесения.

- Завершение схватывания – 240 минут.

- Жизнеспособность состава – 25/30 минут.

- Затраты клея – 4/8 кг на 1 метр квадратный.

| №№ | Материал | Содержание в процентах |

| 1 | портландцемент м-400 | 22 |

| 2 | мелкий кварцевый песок | 48 |

| 3 | карбоксиметилцеллюлоза | 1 |

| 4 | эмульсия поливинилацетатная | 5 |

| 5 | супер пластификатор ОП/7 | 1 |

| 6 | вода | 23 |

- Этот состав можно применять при режиме температур не ниже +10°.

- Жизнеспособность его равна 180/240 минут, поэтому он более удобен в работе.

- Расход клея – 4/8 кг на 1 метр квадратный.

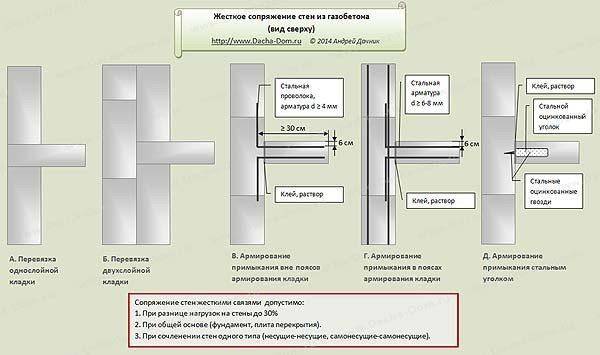

Виды кладки

Жесткое сопряжение слоев газобетона.

Однослойная кладка стен из газобетонных блоков может производиться следующими способами.

Касается это как несущих, самонесущих, так и ненесущих конструкций.

- Монтаж в «один блок». Ряды кладутся с цепным перевязыванием.

- Укладка в «два блока». Осуществляется вертикальное перевязывание рядов. Делается это не менее чем на одну пятую толщины стен. Альтернативный вариант — перевязка элементов тычковыми рядами через каждые 2/3 ряда ложковых.

- Монтаж в «два блока» без их вертикального перевязывания. Ряды скрепляются дополнительно анкерными пластинками либо дюбелями. Меж слоями блоков при таком способе кладки часто прокладывается паропроницаемая теплоизоляция. В случае нужды осуществляется алмазное бурение отверстий в бетоне.

Связующие элементы должны быть произведены из стальной арматуры класса Вр-I или A-III и обработаны антикоррозионным покрытием. Допустимо использование креплений и из других видов материалов: стеклопластика, базальтопластика и пр.

Они должны быть предназначены для работы в условиях сжимающих и растягивающих нагрузок.

- Внешние стены построек, имеющие толщину до 30 сантиметров, кладутся в «один блок». Если отделка их не предусмотрена, газобетон должен иметь марку морозостойкости не меньше F-35.

- Кладка внутренних стен из газобетонных блоков также производится только в «один блок».

Инструкция озвучивает нижеследующие требования к перевязыванию блоков.

- Штучный материал перевязывается по рядам. При этом должно происходить смещение элементов верхнего ряда по отношению к блокам, расположенным ниже.

- При сооружении стен в один блок осуществляется перевязка цепного типа. При использовании блоков, имеющих высоту до 25 см, смещать их надо не меньше, чем на 0.4 высоты блока. При монтаже материала высотой больше 25 см, элементы следует смещать не менее чем на 0,2 их высоты.

- При возведении стен в «два блока» перевязывать их можно тычковыми рядами, через каждые три ряда ложковых. Если блоки имеют разную толщину, можно применять плашковую перевязку. Глубина ее должна составлять не меньше 0.2 толщины стен.

Рейтинг фирм по России

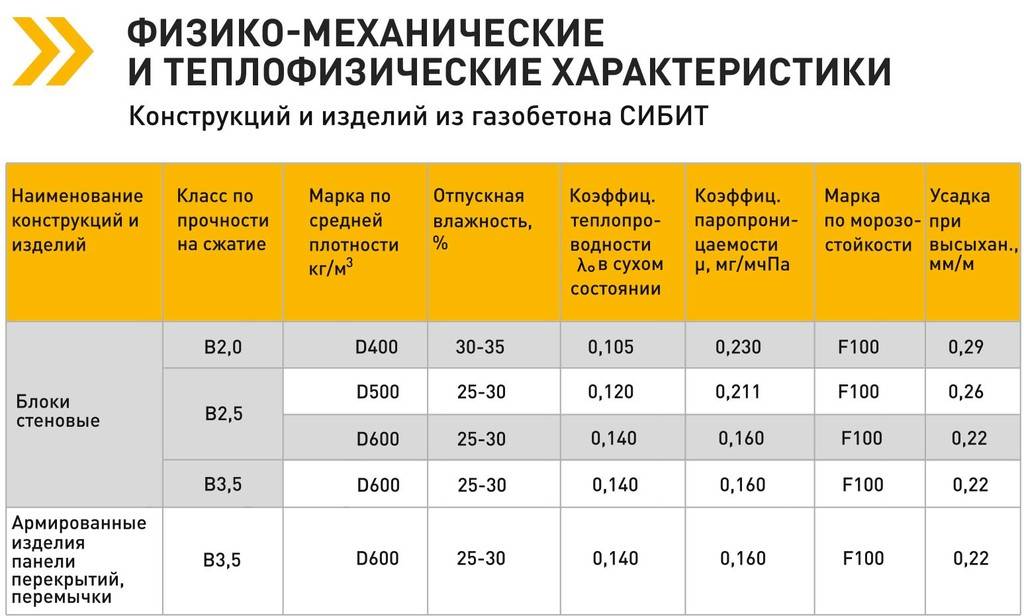

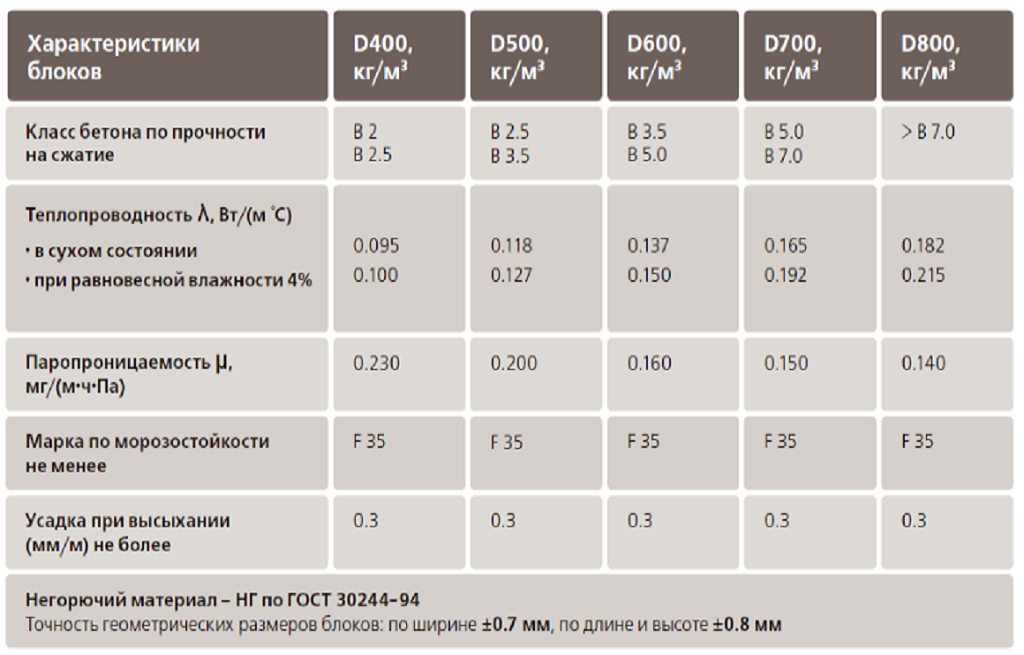

Рейтинг определяется по результатам покупок газобетона, как правило, его ведут крупные торговые площадки, охватывающие все регионы России. В рейтинге учитываются такие основные показатели как: марка газобетона, цена, характеристики и логистика груза с доставкой и разгрузкой по месту строительства. В соответствии с маркой и типоразмерами, газобетон располагает отличительными характеристиками по плотности, пожароустойчивости и теплопроводимости. С плотностью блока напрямую связана его прочность. Чем больше в составе изделия будет цемента, тем он более прочный, а, следовательно, и более холодный, поскольку бетон отлично проводит тепловую энергию. Газобетон маркируется по плотности, например, для D500 она равняется 500 кг/м3.

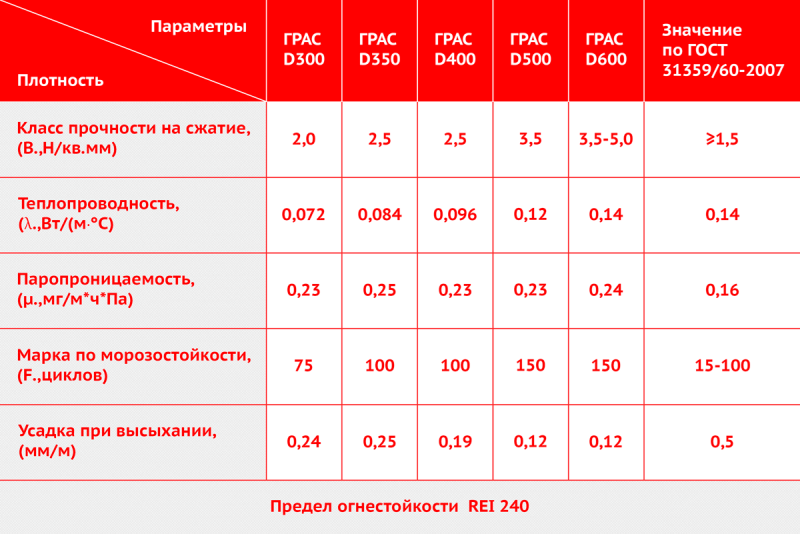

Сравнение характеристик блоков показано в таблице.

| № | Производитель газобетонных блоков | Страна | Модель | Цена за 1 м3 | Преимущества | Недостатки |

| 1 | AEROC | Россия, 2004 г. | D500/400/300 625х200х250 625х375х250 625х400х250 | 4750 |

| Не обнаружено |

| 2 | YTONG | Россия, 2007 г. | 625x250x200 625x250x75 625 x 250 x 375 | 3900 |

| Низкая влагостойкость |

| 3 | ЛСР | Россия, 2010 г. | D300 (B2.0) D400 (B2.5) D500 D600 (B5.0) U-блоки | 4650 |

| Небольшой ассортимент |

| 4 | ЕВРО-АЭРОБЕТОН | Россия, 2008 г. | D500/400/300 625х200х250 625х375х250 625х400х250 | 3300 |

| Рыхлая пористая структура |

| 5 | Липецкий Силикатный Завод | Россия, 2015 г. | D500/400/300 В1,5-В3,5 | 3100 |

| Встречаются блоки с отклонением по качеству |

| 6 | Главно-сибирскстрой (СИБИТ) | Россия, 2007 г. | Б2-D600-В2.5 625/200/250 625/240/250 625/400/250 | 4900 |

| Высокая гигроскопичность |

| 7 | Саратовский завод стройматериалов | Россия, 2010 г. | D500/400/300 625х200х250 625х375х250 625х400х250 | 3200 |

| Много боя при транспортировке блоков |

| 8 | Костромской силикатный завод | Россия, 1930 г. | D500/400/300 600x300x200 600x300x100 600x250x400 600x250x300 | 3900 |

| Высокий процент отклонения по габаритам до 2% |

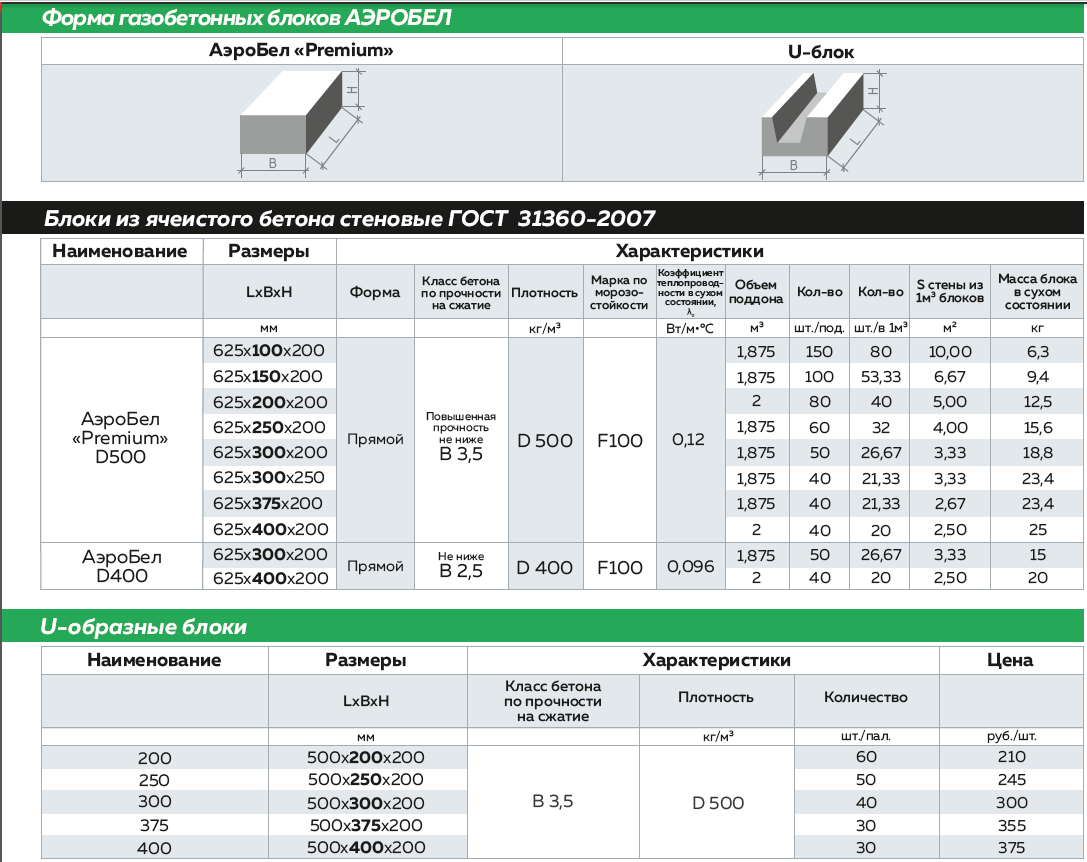

Газобетонные блоки Аэробел: ассортимент от производителя

На сегодняшний день возможности оборудования позволяют компании Аэробел не ограничиваться изготовлением газобетона. Здесь также производятся такие сопутствующие товары, как подрезной слой и клей для работы с пеноблоками. Эта продукция оптимально подходит для оптимизации строительного процесса, и заказать ее можно, как в общей поставке с газобетоном, так и отдельно.

Приведем перечень основной продукции, которую предлагает компания. Итак, обратившись к услугам ГК Вектор, Вы сможете приобрести газобетонные блоки Aerobel следующих видов:

- Как правило, компания производит продукцию этой категории с показателем плотности D500. Что же касается размеров, то здесь используются стандарты 625Х250Х200, 625Х300Х200 и 625Х400Х200. Приобретая прямые блоки Аэробел оптом, Вы сможете их использовать для строительства несущих, а также ненесущих наружных и внутренних стен. Особой отличительной чертой такой продукции является повышенная теплоизоляция, позволяющая сооружать однослойные стены, максимально сокращая при этом финансовые затраты.

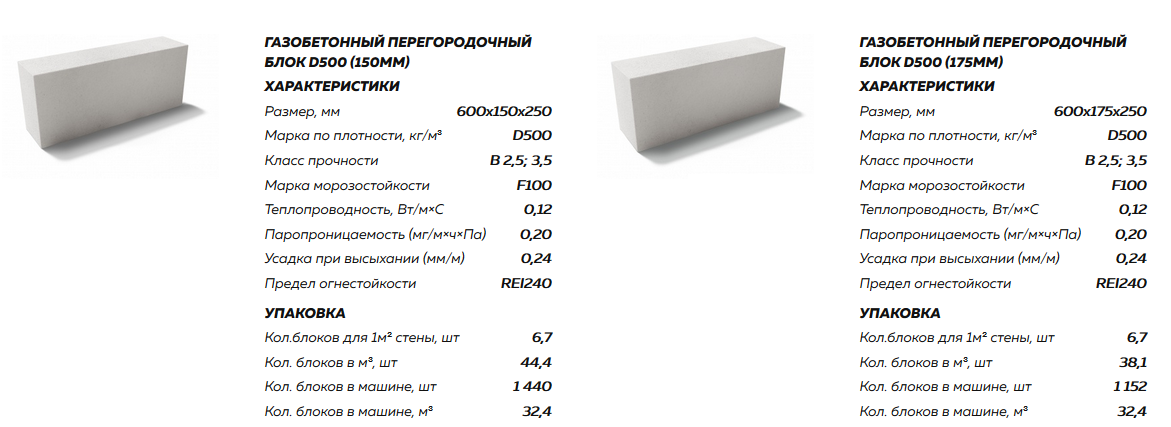

- Перегородочные блоки. Эта категория предназначена для строительства внутренних перегородок. Кроме того, перегородочные блоки отличаются повышенной звукоизоляцией.

- U-блоки, применяемые для строительства дверных и оконных проемов. Диапазон размеров этой категории соответствует размерам прямых и пазогребневых газобетонных блоков компании, что позволяет достигать максимальной точности при строительстве.

- Пазогребневые блоки Aerobel, материал данной категории позволяет достичь максимальной надежности объекта, а также сократить время на его сооружение.

Обращаясь к нам, Вы гарантированно получите такие выгодные условия, как:

- Доступные оптовые цены.

- Возможность нашей доставки заказа по стране.

- Профессиональная поддержка консультантов компании в телефонном режиме.

Техническая характеристика

Блоки производятся по технологии автоклавного твердения. Технологический процесс изготовления строительного материала полностью автоматизирован. Сырьё смешивают с алюминиевой пудрой и отправляют в автоклав. Вспенивание происходит за счёт химической реакции. Алюминий, вступая в реакцию со щёлочью, образует поры в материале. Таким образом под давлением образуется пористая структура. Характеристики материала так же включают в себя плюсы и минусы, узнать о которых можно здесь.

Марки газоблоков

В зависимости от плотности газоблоки бывают разных марок:

D300 – газоблок с низкой плотностью, его классифицируют как теплоизоляционный блок (он не выдерживает серьёзные нагрузки и используется для утепления зданий);

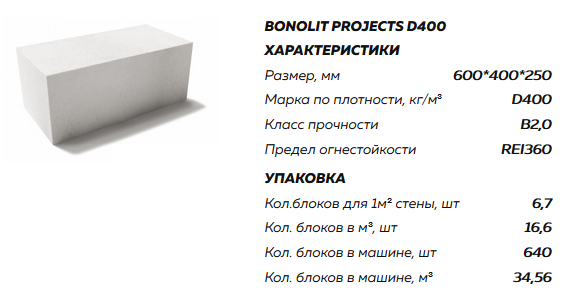

- D400 – конструкционно-теплоизоляционный газоблок, используемый в одноэтажном строительстве и возведении перегородок;

- D500 – конструкционно-теплоизоляционный газоблок для возведения несущих стен, перегородок;

- D500 – D900 – конструкционно-теплоизоляционные газоблоки повышенной плотности, используются в многоэтажном строительстве;

- D900 – D1200 – конструкторский газобетон, предназначенный для инженерных сооружений сложной конструкции.

Объемная густота

В зависимости от того, как газобетон соотносится к объему, который он занимает, определяют объемную густоту. Материал становится прочнее с повышением густоты. Но чем она меньше, тем выше теплоизоляционные свойства блоков. Это связано с наличием большого количества воздуха в газоблоках: его пузырьки – отличный теплоизолятор.

Однако воздух не обладает звукоизоляционными свойствами. Более пористый газобетон имеет звукоизоляцию ниже, чем марки с высокой плотностью. Маркировка марок газоблоков обозначает плотность. Она зависит от объемной густоты (плотности) в сухом состоянии компонентов газобетона. Например, маркировка D500 обозначает плотность газобетона 500 кг/м3.

Также читайте, газоблоки или пеноблоки: что лучше выбрать. Чем отличается материал между собой, можно узнать из статьи.

Высокая прочность и малый удельный вес

Прочность и лёгкость – два главных преимущества газоблоков. У 300–600 газобетона прочность на сжатие находится в пределах 1,5–3,5 кгс/см2. При этом удельный вес колеблется от 300 до 1200 кг/м3. Для сравнения: у кирпича он составляет 1200–2000 кг/м3.

Это позволяет существенно снизить нагрузку на фундамент. Давление на коробку может быть снижено в 2–3 раза. При этом газоблоки при соблюдении технологии с лёгкостью выдерживают перекрытия значительного веса. А о размерах пустотных плит перекрытия вы можете почитать в нашей статье.

Прочность газобетона на сжатие

Величина этой характеристики зависит от плотности газобетона. Газоблоки марки D500 имеют прочность на сжатие 2,5 МПа, а для D600 характерна прочность 3,2 МПа.

Газоблоки разделяют на классы (МПа): В1; В1,5…В3,5 и т.д. Этот показатель означает, что газоблок марки D500 имеет прочность на сжатие B2,5=2,5 МПа = 25 кг/см2.

Всё о материале ИНСИ

Одной из лучшей на отечественном рынке считается продукция Завода Автоклавного Газобетона. Завод производит в России на немецком оборудовании блоки автоклавного твердения разных марок. Здесь же выпускают сухие строительные смеси.

Блочная продукция ЗАО «ИНСИ» обладает высокой прочностью. ИНСИ-блоки характеризуются малой усадкой и отличной теплоизоляцией. В малоэтажном строительстве этот материал позволяет обойтись без каркаса. Наибольшим спросом пользуются ИНСИ-блоки плотностью 500 кг/м3 и прочностью В2,5. Это оптимальный вариант. При высоких требованиях к пожаробезопасности выбирают блоки 600 кг/м3, с прочностью В3,5. Для монолитно-каркасного строительства берут блоки с повышенной прочностью – В3,5. Они подходят для монтажа навесных и «мокрых» фасадов.

На видео – характеристика газоблока инси:

Газобетон впитывает влагу – что с этим делать?

Под «впитыванием влаги» на профессиональном языке можно подразумевать 3 разных свойства материала, которые обозначаются 3-мя различными терминами и имеют несколько разный смысл.

Водопоглощение

Водопоглощение – способность набирать в себя влагу от прямого и (что принципиально) продолжительного контакта с ней. У газобетона показатель влагопоглощения высокий, но не критично отличающийся от ряда других популярных стеновых материалов – таких, как щелевой кирпич, поризованные керамические крупноформатные блоки и т.д.

Для того чтобы мирно сосуществовать с этой особенностью (не только газобетона, но и любого из материалов с сопоставимым водопоглощением) нужно соблюсти ряд простых мер:

- 2. Полностью герметичной должна быть и кровля. Если дом планируется оставить на продолжительный период с недоделанной крышей, обязательно нужно обеспечить покрытие от вертикальных осадков, так как влага от них впитается в конструкции.

- 3. Третий важный аспект защиты – это отведение воды в таких местах, как водостоки и карнизы. Опять же, продолжаем соблюдать одно основное условие: чтобы вода нигде не стояла.

Такие вещи, как неотделанный фасад (например, у гаража) или помещение повышенной влажности в здании (ванная комната, кухня, но кроме парилок в бане или душевых в общественных учреждениях типа бассейна), не несут в себе угрозы попадания какого-то критического количества влаги в структуру стены, так как отсутствует именно длительность контакта с водой.

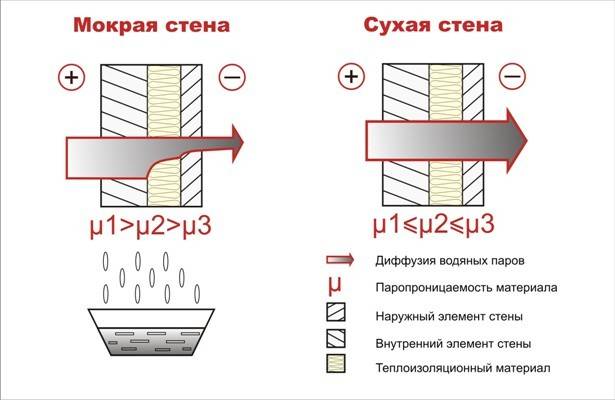

Гигроскопичность и паропроницаемость

Гигроскопичность – способность материала поглощать водяные пары из воздуха. Паропроницаемость – способность материала пропускать через себя водяные пары, тем самым «отдавать» их в воздух.

Результат жизнедеятельности человека внутри любого помещения – непрерывно выдыхаемый из легких водонасыщенный углекислый газ, который обязательно повышает влажность воздуха. Для того, чтобы в жилом помещении был нормальный влажностный режим, по строительным нормам в здании проектируется вентиляция. Если спросить у компетентного строителя-отделочника, какой штукатуркой лучше отделывать стены внутри – он обязательно скажет, что гипсовой, а на вопрос «почему» ответит «потому что она «дышит». Как это понимать – спросите вы?

Под выражением «материал «дышит» надо понимать следующее: при повышенной влажности воздуха он поглощает в себя избыточную влагу (ассоциация с вдохом), а при пониженной – отдает обратно (с выдохом), тем самым, в определенной степени регулируя влажность в помещении.

Газобетон обладает высокой гигроскопичностью и паропроницаемостью (способностью «дышать»), поэтому он будет забирать в себя избыточную влагу из внутреннего воздуха. Используйте эти его замечательные свойства и сэкономьте на вентиляции.

Срок службы газобетона по опыту эксплуатации

В Европе самые старые малоэтажные дома из газобетона имеют почтенный возраст – 80 лет. В Прибалтике поменьше – 40-50 лет. В России коттеджи из газоблока стали строить сравнительно недавно – 10-15 лет назад. С тех пор материал с каждым годом становится все более популярным и востребованным. Стоит отметить, что речь идет именно о сфере частного домостроения. В многоэтажном строительстве газобетонные блоки активно используются с 1980 года. Например, в период с 1980 по 1990 гг. в СССР было введено в эксплуатацию более 250 млн. м² жилья из газобетона. Стройка велась на основании утвержденной государственной программы «Система эффективного строительства жилых и общественных зданий из ячеистых бетонов». Кстати, в рамках программы предполагалось строительство 250 заводов по выпуску газобетонных блоков общей производительностью до 45 млн. м³ в год.

Насколько хорошо сохранились построенные в те годы дома? Судить о качестве без проведения комплексной экспертизы не корректно. Но достаточно сказать, что только 5% жилья построенного в период с 80-90 гг. ХХ века к 2015 году выведено из эксплуатации по причине преждевременного износа. В масштабах страны, особенно с учетом особенностей нашего сурового климата, это совсем немного. Таким образом, можно сказать, что по имеющемуся опыту срок службы газоблочных домов составляет как минимум 40-50 лет.

Виды материала

Часто покупатель путают или не особо разбираются в отличиях между газобетоном и пенобетоном. В последнем привлекает более низкая стоимость.

Однако важно помнить о недостатках пеноблоков:

- более короткий срок службы;

- при строительстве дают большую усадку;

- низкие свойства тепло-, звукоизоляции из-за неравномерного размера и расположения пор;

- в изготовлении используются более дешевые материалы.

Такие блоки покупают, чтобы снизить стоимость материала, и если объект не имеет особых требований. Все зависит от того, что запланировано строить, с какими габаритами и в каких погодных условиях.

Вес блоков

Вес фундаментных блоков меняется в зависимости от их размера. Так, например, соотношение размеров сплошных блоков с их весом будет таким:

| Наименование | Вес, кг |

| ФБС-9-З-6т | 350 |

| ФБС-9-4-6т | 470 |

| ФБС-9-5-6Т | 590 |

| ФБС-9-6-6т | 700 |

| ФБС-12-З-6т | 460 |

| ФБС-12-4-Зт | 310 |

| ФБС-12-4-6т | 640 |

| ФБС-12-5-Зт | 390 |

| ФБС-12-5-6т | 790 |

| ФБС-12-6-Зт | 460 |

| ФБС-12-6-6т | 960 |

| ФБС-24-3-6т | 970 |

| ФБС-24-4-6т | 1300 |

| ФБС-24-5-6т | 1630 |

| ФБС-24-6-6т | 1960 |

Цена блоков также варьируется в зависимости от размера и вида. В самых широких рамках этот разброс составляет от 700 (самый маленький из возможных блоков ФБС, длиной всего в 40 сантиметров) до 4000 (самый большой, длиной в 240 сантиметров).

Формы и размеры

Если вы решили возводить стены самостоятельно, для вас могут иметь значение такие параметры, как размеры и вес. Учтите, что газобетонный блок Аэробел размеры имеет отличные от стандартных для этого материала. Его высота равна 200 мм против 250 мм у других производителей.

С одной стороны облегчает работу, так как вес каждого элемента меньше, но с другой усложняет её, так как вам придется положить больше рядов.

У каждого из указанных производителей вы найдете изделия разных размеров для несущих стен и перегородок, а также блоки с плоскими поверхностями, пазогребневыми соединениями и элементы U-образного сечения для устройства перемычек над оконными и дверными проемами.

Вес блоков

Газосиликатные блоки размером 600х300х200 мм отличаются плотностью. Для возведения строительных объектов используют марки D500, D600, D700, а D300, D400 – для утепления. Вес газосиликатного блока 600х300х200 прямо пропорционально зависит от плотности. В таблице приведены показатели для материала маркировки D500 в зависимости от разных габаритов.

| Размеры блока (длинна х толщина х высота), мм | Количество блоков на поддоне, штук | Вес 1 газосиликатного блока марки D500, кг |

| 600х200х150 | 100 | 11,7 |

| 600х200х250 | 60 | 19,5 |

| 6600х200х300 | 50 | 23,4 |

| 600х200х400 | 30 | 31,2 |

| 600х250х100 | 120 | 9,8 |

| 600х250х150 | 80 | 14,6 |

| 600х250х250 | 48 | 24,4 |

| 600х250х300 | 40 | 29,3 |

| 600х250х375 | 32 | 36,5 |

| 600х250х400 | 24 | 39 |

| 600250х500 | 24 | 48,7 |

Факторы, влияющие на плотность газобетона

Все показатели газобетона приобретаются в процессе его изготовления. Для производства любых разновидностей материала применяется одна и та же технологическая схема, различается лишь состав компонентов, наличие и количество добавок. Для увеличения плотности в исходном составе смеси уменьшают количество газообразователя (алюминиевой пудры), а для уменьшения — добавляют ее. Кроме этого, вносятся специальные добавки для повышения пластичности, усиления и увеличения прочности.

Технологические процессы, применяемые на производстве многокомпонентных стройматериалов, отличаются сложностью и требуют от операторов внимания и тщательности

Важно не просто получить ожидаемый результат в разовом порядке, надо обеспечить повторяемость этого результата в каждом технологическом цикле. Поэтому, состав смеси, определяющий рабочие параметры газобетона, скрупулезно выдерживается с использованием электронных дозаторов высокой точности