Что такое захват для газобетонных блоков

Захват для блоков газобетона представляет собой механическое приспособление с зажимом и удобной рукояткой, с помощью которого можно фиксировать и перемещать гладкие прямоугольные камни.

Специальное приспособление для переноски газобетонных блоков позволяет нести данный груз, как чемодан, и очень облегчает каменщику процесс работы. Ещё несколько лет назад захваты использовались исключительно на крупных стройках, а сейчас их различные версии предлагаются почти всеми газобетонными компаниями. Многие производители инструмента тоже наладили их выпуск, средняя цена ручной версии в середине 2020 года – порядка 1800 руб.

Конструкция устройства

Внешний вид захватов для газобетонных блоков от разных производителей может отличаться, однако, принципиальных вариантов конструкции всего два:

Захват-клещи

Этот захват для газобетона представляет собой пару симметричных по размеру и расположению рычагов, образующих своеобразные клещи. Они имеют удобный изгиб и соединены по центру болтом по типу ножниц. С того конца, который фиксируется на блоке, есть захватные пластины. С противоположной стороны рычаги соединены смещающейся рукояткой. Обжим происходит под собственным весом блока, в момент поднятия ручки.

Дом из какого материала Вам нравится больше всего?

Дом из бруса 24.99%

Дом из кирпича 18.82%

Бревенчатый дом 14.74%

Дом из газобетонных блоков 15.6%

Дом по канадской технологии 11.55%

Дом из оцилиндрованного бревна 3.89%

Монолитный дом 4.11%

Дом из пеноблоков 3.07%

Дом из сип-панелей 3.23%

Проголосовало: 3161

Захват-телескоп

Второй захват по газобетону имеет принципиально другую конструкцию, больше похожую на струбцину. У него есть направляющая, по которой движутся захватные губки. Одна из них фиксируется стопором, а вторая отодвигается как телескоп с помощью пружинного механизма.

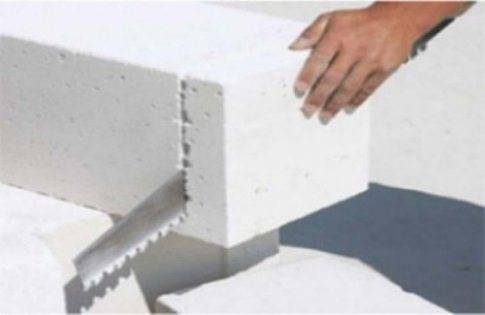

Перенос блока струбциной

Как клещеобразные, так и телескопические захваты бывают поперечными и продольными, и вот в чём разница между ними.

Поперечный зажим

Поперечно устанавливаемый захват для блоков газобетона, своими руками изготовленный, или в заводском исполнении, обхватывает блок по ширине. Он очень удобен для перемещения блоков одним человеком: поднимать изделие вверх приходится двумя руками, но переносить можно и одной.

Продольный захват

Зажим для газобетона, имеющий более длинные рычаги, можно использовать не только для поперечного захвата, но и для продольного. Это даёт возможность нести блок не одному, а вдвоём, если он имеет большой формат и весит почти 60 кг. Как вариант, можно нести сразу несколько блоков меньшего размера.

Загрузку блоков на паллеты производят рабочие, и они обычно пользуются ручными поперечными приспособлениями.

Обзор производственного цикла

Теперь пришло время перейти непосредственно к рассмотрению производственного процесса. И начнем мы с обзора необходимого для начала работ оборудования и сырья.

Необходимый набор инструментов, оборудования и материалов

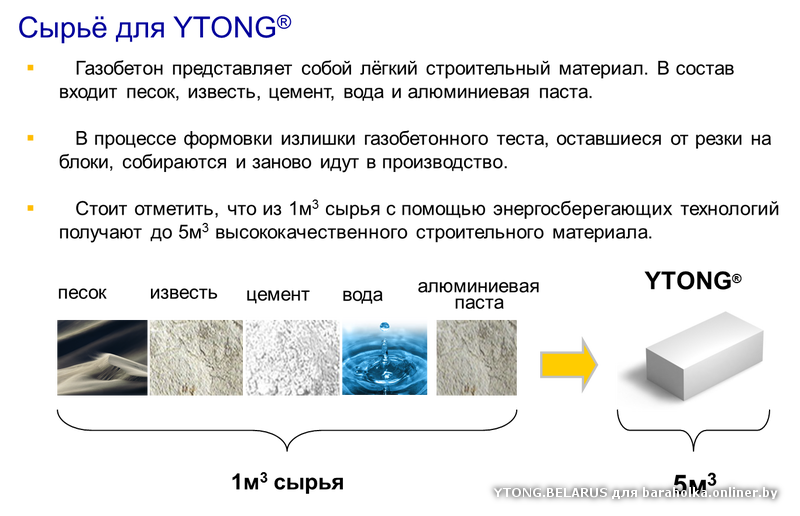

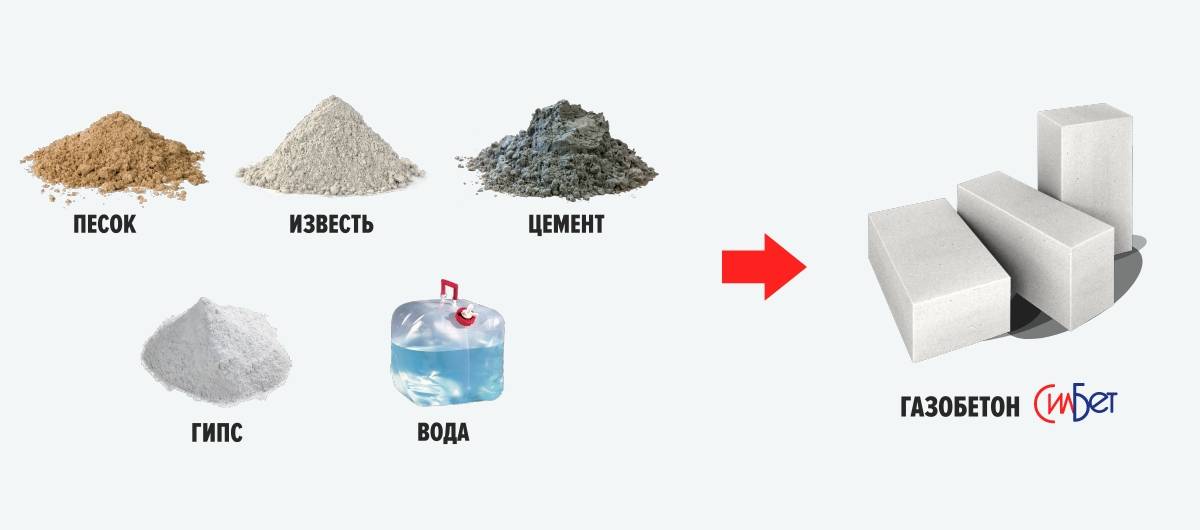

Сырье для изготовления газобетона:

- Цемент марки не ниже 400;

- Кварцевый песок;

- Чистая вода;

- Известь;

- Газообразователь, чаще всего алюминиевая пудра;

- Специализированные добавки, способствующие скорейшему твердению и повышающие показатели качеств материала.

Рецептура изготовления газобетона может быть различной. Точных пропорций не существует, имеются только лишь рекомендации. Пользуясь этим, некоторые производители, экспериментируя, выделяют таким образом свою продукцию среди остальных.

Газобетон изготовление: ориентировочные пропорции сырья

- Стоит также отметить, что на данный момент существуют смеси для изготовления газобетона.

- Продаются они уже в готовом виду (сухом), вам остается лишь добавить воду в нужном количестве.

- Подходят они как для заводского, так и для домашнего производства. Состав и пропорции сырья в них могут быть различными и зависят напрямую от производителя.

- Новичку, желающему изготовить газобетон самостоятельно, такие смеси могут даже помочь сэкономить. Благодаря правильному подбору компонентов, шансы на хороший результат возрастут.

Изготовление в домашних условиях газобетона требует наличие следующего оборудования и инструмента:

- Бетоносмеситель;

- Формы для блоков;

- Тара или корыто;

- Струна стальная;

- Весы.

Также можно использовать готовые мини-линии, однако затраты на покупку машин при этом значительно возрастут. Некоторое оборудование для изготовления газобетона в домашних условиях может быть частично заменено либо изготовлено своими руками.

Бетономешалка, изготовленная своими руками

Например, бетономешалку можно заменить на ведро и миксер, а формы изготовить самостоятельно из листового металла или листов фанеры.

Если говорить про заводское производство, то оборудование может использоваться нескольких типов:

- Мини-линии прекрасно подойдут для мелких предпринимателей и начинающих. Объем их производства может достигать 30 м3 в сутки. Трудозатраты при этом достаточно велики, производственный процесс отнимает много времени.

- Стационарная линия характеризуется значительно большим объемом производства, пониженными трудозатратами и частичной автоматизацией. Такое оборудование для изготовления газобетонных блоков стоит дороже, однако, как становится очевидным, продуктивность также выше.

- Конвейерные линии — практически полностью автоматизированы. Участие работников-минимально. Все процессы происходят под управлением нескольких операторов. Объем производства – достаточно велик и может достигать 180-200 м3 в сутки.

Технология самостоятельного изготовления

Рассмотрим поэтапно, что представляет собой изготовление блока газобетонного в домашних условиях:

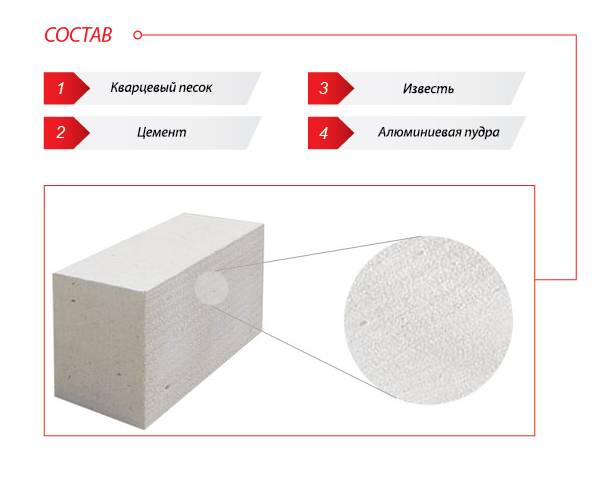

- Первым этапом станет замес раствора. Ориентировочные рекомендуемые пропорции сырья следующие: 50-70%-цемент, 20-40%-кварцевый песок, известь, сульфат натрия и каустическая сода – около 1,5%, менее 1% -алюминиевая пудра.

При изменении пропорции компонентов будет изменятся плотность и теплопроводность материала. Все компоненты тщательно перемешиваются до образования однородной массы.

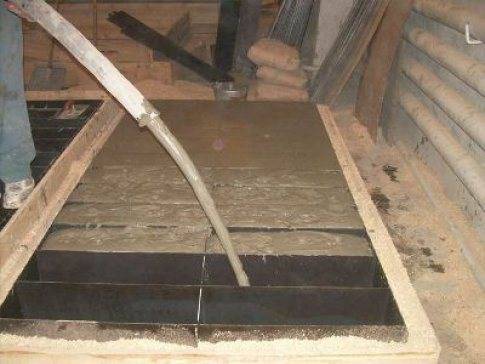

- Далее смесь размещают в формы. Спустя некоторое время начинается процесс газообразования, поэтому форму наполняют не полностью, во избежание перетекания раствора за ее границы.

- Излишки раствора удаляются и изделия накрывают теплоизоляционным материалом.

- Спустя 1-2-е суток, можно произвести распалубку блоков.

- В последующем, блоки будут дожидаться технической зрелости в течение 28 дней.

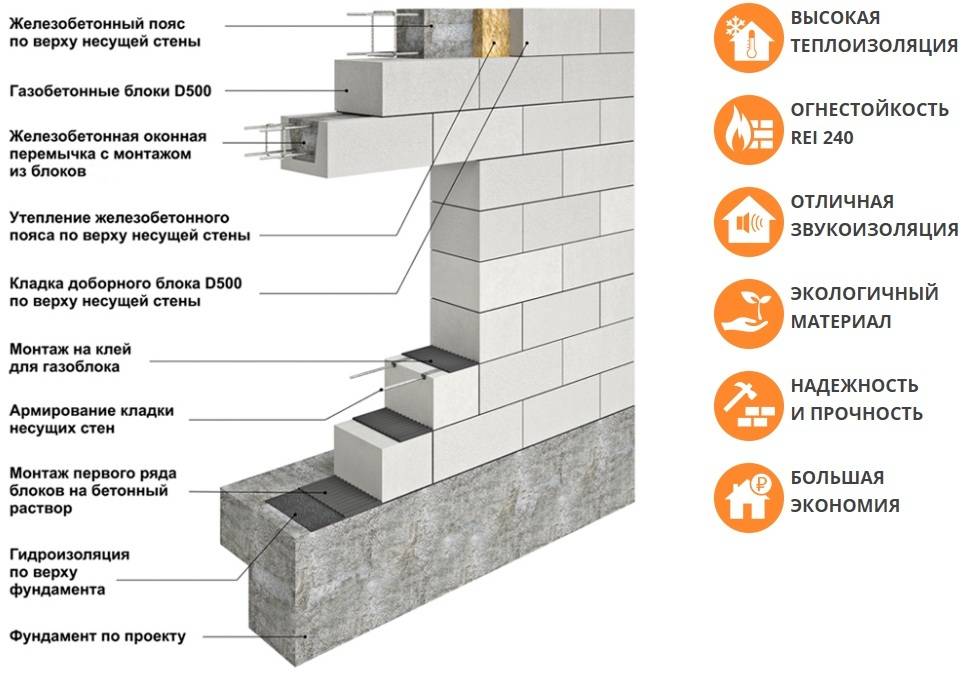

Производство газобетона в условиях завода

Технология изготовления газобетона автоклавного крайне схожа с вышеописанной, однако при этом применяется специальное автоматизированное оборудование.

Рассмотрим подробнее процесс:

- Подача сырья осуществляется в автоматическом режиме в нужном количестве. Дозировку осуществляет дозатор компонентов.

- При помощи смесителя замешивается раствор, который отправляется в форму, обычно, в заводских условиях это –единый пласт.

- После процесса газообразования, блочный массив подвергается кантованию и резке на нужные типоразмеры.

- Последним этапом является обработка изделий в автоклаве.

Видео в этой статье содержит исчерпывающий ответ на все вопросы, которые могут возникнуть в процессе производства газобетона.

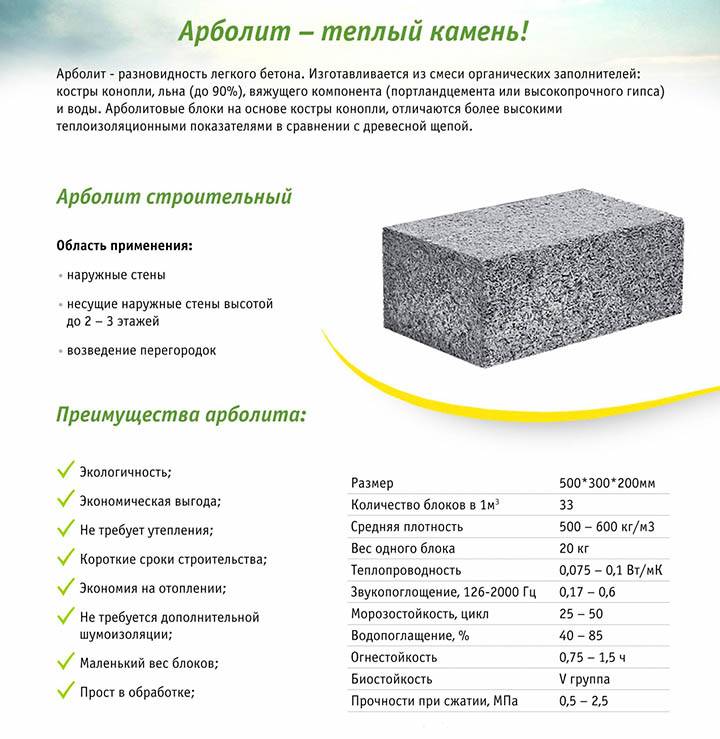

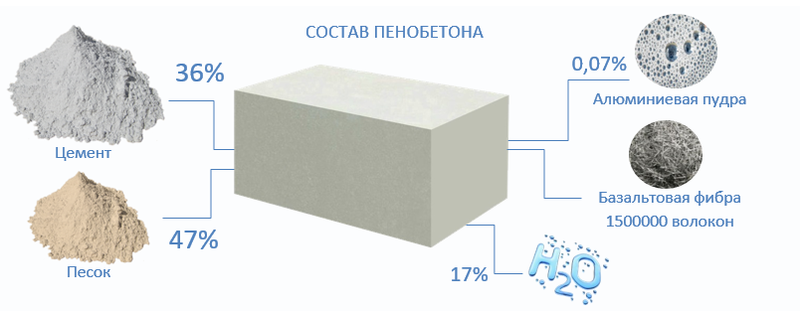

№1. Особенности производства пеноблоков

Основу пеноблока составляют цемент, песок и вода. К тщательно перемешанной смеси добавляют специальную пену, которую обычно получают на основе ПАВ или пеноконцентрата. Однородную массу нарезают или раскладывают в формы, оставляя застывать на открытом воздухе или в автоклаве.

Не самый сложный процесс производства позволяет заниматься изготовлением пеноблоков сомнительным фирмам, что и привело к наводнению рынка изделиями, которые не соответствую ГОСТу. Заводская упаковка в полиэтиленовую пленку, наличие поддонов и маркировки с указанием плотности, назначения и допустимых погрешностей в размерах косвенно свидетельствует о добросовестности производителя.

В общей схеме производства пеноблоков есть некоторые отличия, которые по большей части касаются формирования отдельных блоков, от чего зависит качество и геометрия изделия. По технологии изготовления пеноблоки делятся на такие виды:

формованный блок. Сырая масса заливается в подготовленные формы-ячейки заданных размеров. Твердение происходит в течение примерно 10 часов. Это самый экономичный способ, но точность при этом не самая высокая. Сейчас все чаще используют более модернизированный вариант, когда блоки проходят автоматическую распалубку. В этом случае используется специальный станок с перегородками, куда заливается масса, а после ее застывания готовые блоки выдавливаются, что позволяет получать изделия с лучшей геометрией;

- нарезной блок. Такие изделия получают путем нарезания сырой массы стальной струной либо нарезанием одного большого застывшего пеноблока на элементы с нужными параметрами. Таким образом удается добиться более точных размеров изделия;

- армированный блок. Для его изготовления в смесь добавляют полипропиленовую фибру, увеличивающую прочность готового изделия.

Нередко пеноблоки путают с газобетоном. В чем заключаются отличия? Основное из них прячется в составе. Для изготовления пеноблока и газобетона используют смесь из цемента, песка и воды, а газообразователи разные. Вместо специальной пены в газобетон добавляют известь и алюминиевую пыль, в результате взаимодействия которых выделяется водород, вспенивающий массу. Отличается и внутренние строение: у газобетона поры сплошные. К тому же, он обязательно проходит термическую обработку, поэтому и стоит дороже.

Дополнительная информация

Блоки из газобетона можно изготавливать в самых разных конфигурациях, менять размеры форм и их конструкцию в зависимости от того, в каком виде запланирована кладка. Можно отнести это к важным плюсам производства данного стройматериала. Разумеется, по прочностным характеристикам произведенный неавтоклавным способом газобетон автоклавному будет несколько уступать. Однако для использования в личных нуждах при проведении не слишком масштабного строительства он подойдет великолепно.

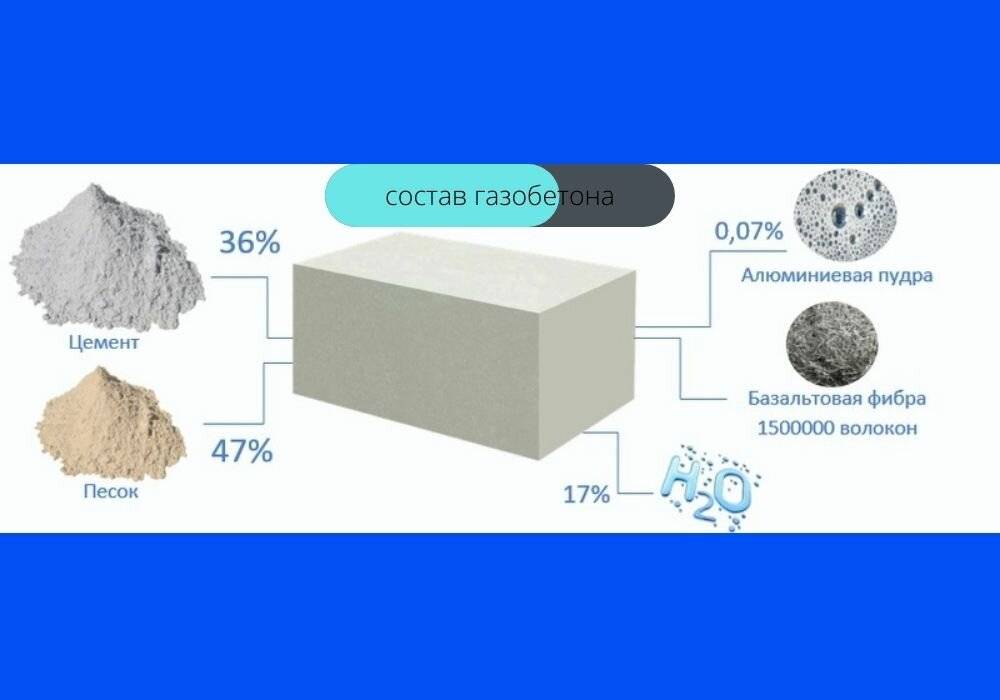

Разных показателей прочности для бетонного раствора можно добиваться, изменяя пропорции компонентов. Однако стандартная рецептура будет соответствовать нижеследующим показателям:

- песок – 20-40%;

- цемент – 51-71%;

- известь – 1-5%;

- пудра алюминиевая – 0,04-0,09%;

- вода – 0,25-0,8%.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Какое понадобится оборудование и материалы

При намерении сделать газоблок своими руками потребует следующее оборудование и инструменты:

- Бетономешалка – для получения хорошего материала необходимо тщательное и равномерное размешивание сырья, чего невозможно сделать вручную. При отсутствии бетономешалки можно использовать строительный миксер.

- Формы, куда заливается смесь. Формы могут быть металлические или деревянные. Гораздо удобнее использовать формы, которые можно потом разобрать. Благодаря этому извлечение газоблоков будет сделать проще.

- Тонкая стальная проволока для обрезания лишнего материала после его заливки в формы.

- Мерное ведро для засыпки нужного количества входящих компонентов.

Компоненты смеси для производства газобетона

Для изготовления газобетона самим понадобятся такие компоненты как:

- цемент высокого качества

- песок кварцевый, хорошо просеянный и промытый от примесей

- пудра алюминиевая, отвечающая за газообразование в структуре материала

- известь, придающая пластичность

- вода.

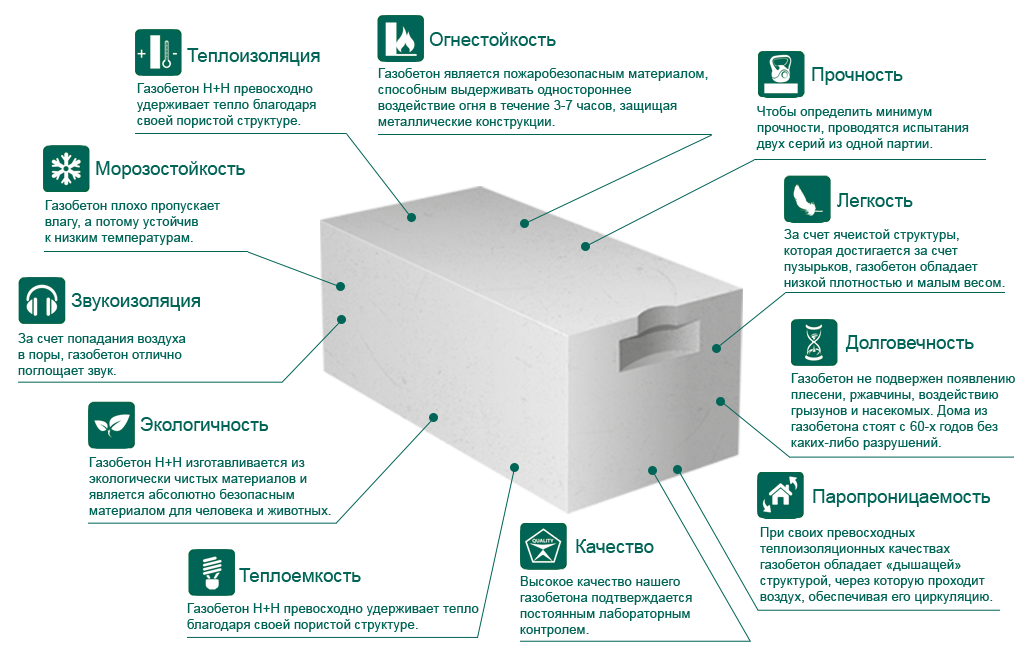

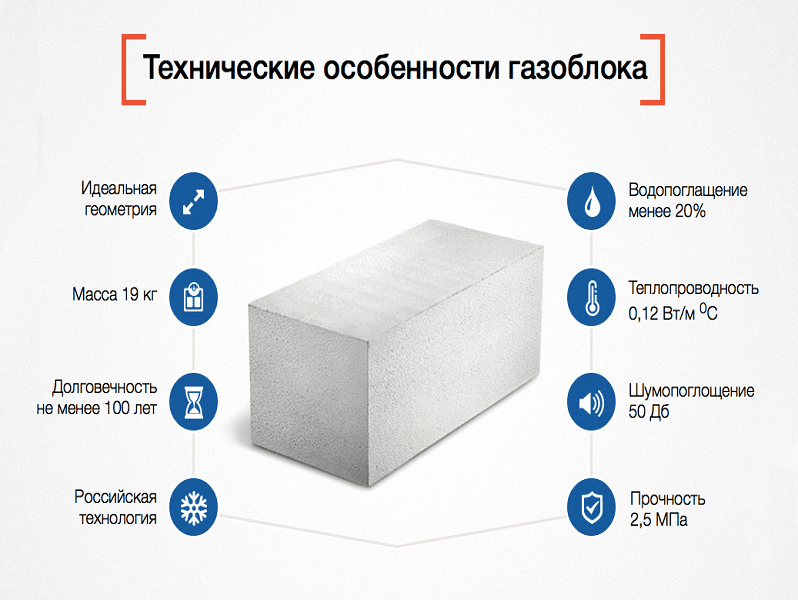

Свойства автоклавного ячеистого бетона

В результате применения порообразователя получается материал, у которого:

- низкая плотность, как у сухой сосны (500 кг/м3), что в 5 раз меньше, чем у обычного бетона, и в 3 раза меньше, чем у кирпича;

- прочность при сжатии, достаточная (1-5 МПа) для несущих стен 2-х и 3-хэтажных зданий. Прирост прочности за первые сутки достигает 50%;

- водопоглощение на уровне обычного кирпича, менее 20%;

- сорбционная влажность до 5%;

- морозостойкость более 75 циклов, что в 2 раза больше чем у кирпича;

- теплопроводность газобетона (0,1 Вт/м3) в 2 раза ниже, чем у сухой сосны, в 15 раз меньше чем у обычного бетона и в 8 раз ниже, чем у кирпича;

- звукоизоляция стены толщиной в 300 мм соответствует 60 дБ;

- огнестойкость оценена при длительном воздействии открытого огня (900°С) на протяжении 4 часов, что гораздо больше, чем у обычного бетона, газосиликата и кирпича

- газобетон легко обрабатывается простыми инструментами, пилится, гвоздится;

- экологически безопасен, что показано безопасными традиционными компонентами и подтверждается гигиеническим сертификатом;

- возможно монолитное литье;

- простая технология изготовления;

- высокая производительность;

- низкие затраты;

- достойное качество.

Приготовление смеси для газобетона

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов. Стоит сразу отметить, что добиться необходимого качества готовой продукции можно только опытным путем. Многое зависит и от марки цемента, и от песка, и от характеристик остальных компонентов. Даже качество используемой воды влияет на ход химической реакции, которая происходит при введении газообразователя. Именно поэтому какой-то однозначной рекомендации по производству газобетона в домашних условиях не существует.

Для примера уместно привести такую пропорцию (она уже опробована на практике). Берутся цемент (100 кг) и песок (180 кг). Для такого количества понадобится примерно 60 л воды. Чтобы получить качественный замес, нужно засыпать ингредиенты порционно, небольшими партиями, которые заливаются несколькими литрами жидкости. Каждое перемешивание – минут 5. Постепенно в раствор добавляются и другие компоненты – натрия сульфат и каустик (0,5 кг и 1,5 кг соответственно). В самом конце – пудра (0,4 кг). Полученная смесь перемешивается еще порядка 1 минуты.

Примечание: соединение натрия можно и не применять. Оно служит лишь для ускорения процесса производства.

Заливка в формы

Раствор должен заполнить каждую ячейку примерно наполовину. Начнется реакция, и он станет увеличиваться в объеме (подниматься). Это происходит примерно в течение 5 – 8 минут (зависит от температуры на улице). Через некоторое время начнется обратный процесс (опускание массы).

Когда она «успокоится», струной из проволоки срезается верхняя (бугристая) часть. После этого раствор выдерживается в формах до отвердевания (примерно в течение 20 – 24 часов). Далее блоки вынимаются из ячеек и перемещаются на отведенную площадку до окончательного застывания массы.

Покупать бетономешалку для одноразового строительства смысла нет. Например, стоимость самого дешевого газобетоносмесителя – примерно 40 – 45 тыс. рублей. Целесообразнее оборудование арендовать. Но здесь следует учесть, что плата начисляется за каждый день использования. Поэтому предварительно нужно все подготовить, произвести точные расчеты по количеству однотипных блоков, и только потом заключать договор на аренду.

Чтобы все изделия были одинаковой высоты, форма должна быть прогрета по всей длине на одинаковую температуру. В противном случае масса в крайних ячейках даст большую усадку, чем в центре.

Необходимо позаботиться об отсутствии сквозняков. Например, проводить работы в подсобном помещении или огородить площадку со всех сторон.

Делая различные деревянные вставки в форму, можно добиться получения блоков с различной конфигурацией боковых граней. Например, выемки шип-паз, захваты для ручной переноски.

Изготовление газобетона

Итак, разобравшись как делают газобетонные блоки, можно прийти к заключению, что в домашних условиях получится изготовить только неавтоклавный материал. Надо сказать, что при точном соблюдении технологии, и использовании качественных компонентов, можно получить блоки с отличными характеристиками.

Процесс изготовления газобетонных блоков своими руками состоит из нескольких этапов:

- Приготовления бетона в соответствии с определенными пропорциями.

- Заливки форм;

- Выдержке изделия и извлечении из форм.

Бетоносмеситель

Оборудование

Изготовление неавтоклавного газобетона, как уже было сказано выше, не требует сложного оборудование, однако, некоторый необходимый минимум все же имеется:

- Бетоносмеситель–без него не получится качественно размешать раствор и смешать его с газообразователем.

- Формы – чтобы придать изделию правильные геометрические размеры.

- Металлические струны – нужны для обрезки излишков раствора с верхней части форм.

Формы

Прежде чем приступить к изготовлению блоков, следует подготовить формы.Их можно купить либо сделать самостоятельно. Для этого понадобятся доски с тщательно оструганной одной стороной.

Из этих досок надо собрать деревянный пенал, внутрь которого вставляются перемычки. При помощи таких вставок, внутреннее пространство пенала делится на отсеки. Перемычки можно сделать из фанеры. Для их фиксации в досках выполняются пропилы.

Как несложно догадаться, от размеров ячеек будут зависеть габариты блоков.Определившись с размерами ячеек, можно заранее подсчитать, сколько газобетонных блоков в 1м3, при необходимости размеры можно подкорректировать.

На фото — формы для газоблоков

Для ускорения процесса изготовления материала, желательно сделать несколько форм всех необходимых типоразмеров.Предварительно следует сделать расчет газобетонных блоков, в соответствии с которым подготовить оптимальное количество форм.

Приготовление раствора

Состав газобетонных блоков довольно простой:

- Портландцемент;

- Кварцевый песок;

- Вода;

- Добавки –алюминиевая пудра, известь, сульфат натрия.

Для получения качественной смеси, необходимо строго соблюдать пропорцию:

| Портландцемент (марка зависит от желаемой прочности блоков, но не ниже М400) | 100 кг |

| Кварцевый песок | 180 кг |

| Сульфат натрия | 0,5 кг |

| Каустик | 1,5 кг |

| Алюминиевая пудра | 0,4 кг |

| Вода | Около 60 л |

Алюминиевая пудра для газобетона

Инструкция по приготовлению раствора выглядит следующим образом:

- В первую очередь смешивается цемент и песок.

- Далее в состав добавляется вода, и смесь тщательно перемешивается.

- Постепенно в раствор добавляются другие компоненты и хорошо перемешиваются.

- В последнюю очередь засыпается алюминиевая пудра.

Надо сказать, что этап приготовления раствора является наиболее ответственным, так как подгадать удачные пропорции очень сложно, и сделать это можно лишь опытным путем. Пропорции во многом зависят от качества песка, марки цемента и остальных компонентов. Даже вода влияет на ход химической реакции, которая происходит при добавлении газообразователя.

Поэтому не существует какой-то конкретной рекомендации по изготовлению газобетона в домашних условиях.

Заливка форм

Заливка

Заливка форм является довольно простым процессом, однако, требующим определенной аккуратности и внимательности. Заполнять формы следует до половины, после чего, в результате химической реакции, состав начнет подниматься.

Увеличение в объеме происходит обычно в течение 5 – 8 минут. Время реакции зависит от температуры окружающей среды. Спустя некоторое время начнется обратный процесс, т.е. масса немного опустится.

Когда положение массы стабилизируется, верхнюю бугристую часть следует обрезать при помощи металлической струны. Затем состав должен выдержаться до отвердения бетонного изделия, на это обычно уходит 20-24 часа.Спустя данный промежуток времени, блоки надо извлечь из форм и поставить на ровное место до полного затвердевания.

После успешного выполнения первой партии блоков, следует выполнить расчет количества газобетонных блоков, необходимого для строительства. После этого процедуру следует в точности повторить.Вот и все основные нюансы изготовления газобетонных блоков, ознакомившись с которыми, можно самостоятельно обеспечить строительство необходимым стройматериалом.

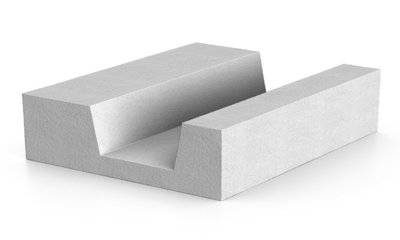

Особенности изготовления U-образных газобетонных блоков

U-образная форма считается многофункциональной, так как ее целесообразно использовать для обустройства различных перемычек, в том числе, над окнами и дверями, устройства монолитного каркаса (пояса жесткости) под кровлю. Блоки данной формы представлены разными габаритами. По пропилу в стене возводимой конструкции определяется форма блока.

В домашних условиях, нюансы создания этого изделия являются следующими:

- определяется будущий размерный ряд, готовится форма и делается замес раствора;

- залитая смесь оставляется до высыхания, лишние остатки по бокам формы удаляются;

- извлечение изделия с помощью молотка каменщика, проведение пропилов и обработка внутренних стенок (подгонка под типоразмер).

Если форму под У-образный блок найти не получилось, то допускается сделать пропилы по заданным размерам в полученном в процессе производства обычном, прямоугольном газоблоке, но при этом произойдет потеря материала (и затраченных средств). Если нужно всего несколько таких блоков, то потери не такие затратные. Поэтому о приобретении нужных форм лучше позаботится заранее, не забывая про пропилы в стенах.

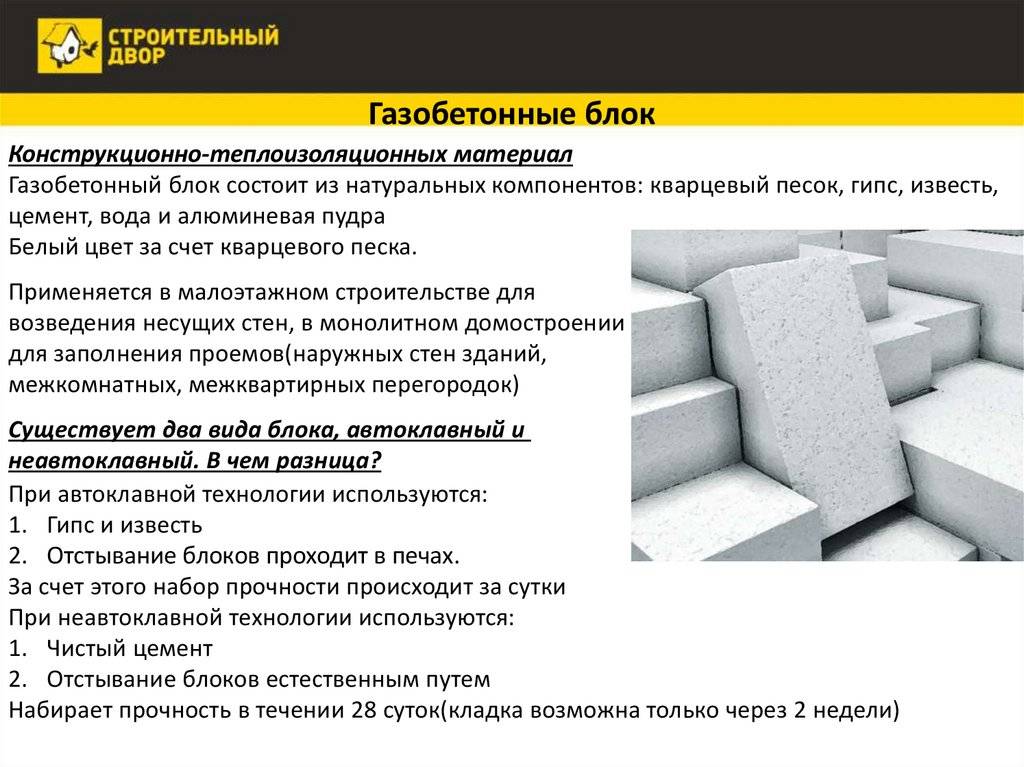

Что такое газобетон, его технические характеристики

Газобетон – это одна из разновидностей ячеистого бетона. Строительный материал представляет собой искусственный камень с пористой структурой. Поры равномерно распределены по всему объёму и имеют округлую или овальную форму. Их диаметр не превышает 3 мм.

По технологии изготовления газобетон классифицируется на 2 вида:

- автоклавный;

- неавтоклавный.

Материал применяется при строительстве жилых и нежилых объектов. Чаще всего из него строят стены и перегородки. Армированный газобетон используется для изготовления перекрытий.

В состав материала входит:

- цемент;

- песок;

- известь;

- гипс;

- мелкодисперсный металлический алюминий;

- зола;

- шлак.

Рассмотрим технические характеристики газобетона:

- Длина изделий – 62,5 см, высота – 25 см. Ширина может быть разной – от 10 до 40 см.

- Благодаря пористой структуре материал имеет небольшой вес – масса 1 м2 составляет 600–800 кг.

- Теплопроводность газобетона отличается в зависимости от марки и колеблется в пределах значений 0,048–0,28 Вт.

- Усадка материала – 0,5 мм/1м.

- Морозостойкость в 2 раза выше, чем у кирпича – более 70 циклов.

- Газобетон не подвержен горению.

Преимущества и недостатки газобетонных блоков

Газобетон – относительно «молодой» материал, на строительном рынке он применяется около 80 лет. Однако он уже успел завоевать популярность благодаря своим преимуществам:

- высокой экологичности;

- огнестойкости;

- низкой плотности и, как следствие, небольшому весу;

- лёгкости в обработке;

- высокой скорости возведения конструкций;

- отличным теплоизоляционным свойствам;

- невысокой стоимости.

Газобетон как строительный материал не лишён недостатков. Он хрупкий – при транспортировке или кладке блоки могут сломаться. Ещё один минус – высокая водопоглощающая способность. Стены, построенные из газобетона, придётся защищать от влаги. Конструкции из этого материала быстро нагреваются и остывают. Известь, входящая в состав, оказывает разрушающее воздействие на металлические детали, которые используются в строительстве.

Типы и технология производства материала

Газобетон производят двумя способами – автоклавным и неавтоклавным. В первом случае блоки помещают в специальную печь, где они быстро затвердевают при высокой температуре. Во втором случае изделия сушатся естественным способом в течение нескольких дней. По качественным характеристикам газоблоки, полученные неавтоклавным способом, уступают изделиям, прошедшим термообработку в печи.

Технологический процесс включает следующие этапы:

- подготовка сырья;

- приготовление смеси в дозаторно-смесительной машине;

- заливка массы в формы;

- резка блоков на изделия нужного размера;

- обработка в автоклаве;

- упаковка готовых газобетонных блоков.

Сначала сырьё – портландцемент, песочный шлам, известь, вода и вяжущие компоненты загружаются в дозаторно-смесительное отделение. Компоненты в нужной пропорции смешиваются и превращаются в однородную массу.

Далее масса поступает в форму, где и происходит интенсивное газообразование в результате химической реакции. Когда процесс активного газовыделения прекращается, формы выдерживают при комнатной температуре или в термокамере до достижения прочности сырца 0,04–0,12 МПа. Затем формованные изделия поступают на резательный комплекс. Здесь с помощью специальных стальных нитей или струн плита разрезается вдоль и поперёк на изделия нужного размера.

После резки блоки транспортируются на автоклавных тележках в печь. После полной её загрузки изделия подвергаются обработке при температуре 190 градусов и давлении около 12 атмосфер. Внутри печи поддерживается определённый режим влажности. Готовые изделия выгружают из автоклава после плавного снижения давления. Газобетонные блоки поступают в упаковочное отделение и отправляются на склад готовой продукции.

При производстве газобетона неавтоклавным методом смесь в формах затвердевает естественным путём, без применения печей. Для улучшения свойств материала, полученного таким методом, в состав смеси обязательно включают модифицирующие добавки.