Зачем нужен станок?

Такой инструмент используется для создания собственного материала для построения различных зданий. Таким образом, приобретая станок для производства кирпича, человек может сам делать исходники для строительства. В первую очередь это необходимо для того, чтобы сэкономить деньги при строительстве. Стройматериалы стоят достаточно дорого, а станок позволяет без лишних затрат с использованием дорогого сырья изготовить. Но стоит помнить, что для различных построек необходимы разные виды материалов. Так, силикатный кирпич неводостойкий, потому не может использоваться для создания труб и цоколей. Поэтому потребуется обжиг.

Модели и виды

Типы кирпичных станков:

- легкий ручной;

- средней категории;

- автоматизированный.

Камнерезный станок для изготовления кирпича первого типа считается малоэффективным. Его производительность составляет только 1000 единиц материала за 8 часов. Модель среднего качества изготовляет около 2 000 штук кирпичей. Полностью автоматизированные инструменты делают до 6000 материалов за 8 ч. Поставщиками являются такие страны, как Россия, Китай, Италия, Испания. Выделяют такие модели, чья характеристика описана в таблице:

| Название | Описание |

| «Мастек-Метиор» | Подходит для производства в небольших помещениях |

| Потребляет мало сырья | |

| Для изготовления материала необходимо 2—3 человека | |

| Создает лего-кирпичи, стеновые блоки (размеры приспособления 390×190×188 миллиметров), тротуарную, облицовочную плитку | |

| «АКС-7» | Автоматизированный станок по производству лего-кирпича методом гиперпрессования |

| «Булава 2АС» | Автоматический станок, который производит пустотелые или полнотелые кирпичи размером до 250×125×120 сантиметров |

Самодельный станок для резки кирпича разделяется на виды по производительности:

- малый;

- средний;

- промышленный.

Как выбрать модель?

Это самая простая модель, которая не требует больших затрат при изготовлении. Ее может сделать каждый мужчина, который обладает навыком сварки. Но стоит помнить, что производительность такого оборудования невелика. Потому, если инструмент для гиперпрессованного кирпича нужен для развития малого строительного бизнеса, то лучше изготовить или приобрести полуавтоматический или полностью автоматизированный станок с гиперпрессованием.

При выборе также стоит обращать внимание на производительность и рабочее давление. Выработка зависит от размеров зоны, на которой формируются кирпичи: матрица может состоять из 1 и до 8 единиц

Для качественного изготовления нужно большое рабочее давление, но в ручных станках оно достигает только до 2-х т. Такие автоматические инструменты помогут изготовить материалы для облицовки или для легких строений. Но приобретая автоматизированный станок, стоит помнить, что для его обслуживания нужен оператор, который будет следить за работой оборудования.

Особенности производства строительных материалов методом гиперпрессования

Если коротко, то гиперпрессование – метод изготовления искусственного камня под высоким давлением без обжига. В основу этого метода взят процесс так называемой «холодной сварки».

Суть «холодной сварки» заключается в следующем: мелкодисперсные частицы вещества подвергают высокому давлению, при этом между ними возникает трение, что влечет за собой срыв окисных пленок с поверхностей микрочастиц, появляются свежие открытые поверхности, и возникает когезия (сцепление). Вследствие сцепления молекул смежных мелкодисперсных частиц наполнителя меняются его физико-технические показатели.

Гиперпресс для производства кирпича – незаменимый агрегат

Гиперпрессованию подвергают раствор примерно 1:9 , где одна часть портландцемента и девять частей известняковых пород мелкой фракции, 10% воды и красители. 90% сырья – отсевы от разработки карбонатных (известняковых) пород таких как: мраморы, доломиты, ракушечники, травертины, известняки, туф.

Преимущества производства кирпича методом гиперпрессования

Гиперпрессование кирпича имеет ряд преимуществ перед другими способами его изготовления. Этот факт делает данный метод производства очень эффективным и высокорентабельным.

Преимущества:

- Относительно недорогое оборудование – дешевле, чем для производства керамического кирпича.

- Относительно невысокая энергоемкость.

- Безотходное производство – мало того, что в качестве основной части сырья (около 90%) используются отходы других производств, так еще и собственные «отходы» (будь то брак или осколки) могут использоваться повторно. В конечном результате производство гиперпрессованного кирпича не имеет ни твердых, ни жидких, ни газообразных отходов.

Достоинства жилых домов из поризованного кирпича

Увеличенные размеры блоков значительно ускоряют строительство и экономят цементный раствор.

Современная постройка из поризованного кирпича отличается многочисленными преимуществами:

- Высочайшая прочность поризованного керамического кирпича дает возможность материалу выдерживать нагрузки до 150 кг на кв. см. Это позволяет возвести жилой дом высотой до девяти этажей. К примеру, прочность обычного газобетона составляет всего до 50 кг на кв. см, пеноблоков – всего до 200 кг на кв. см, что существенно ограничивает возможности проведения строительных работ. Обычный керамический или силикатный с марками М-75 и М-100 также имеют меньшие показатели: всего 75 и 100 кг на кв. см.

- Удобные размеры. Часто вместо выражения “поризованный кирпич” используется “поризованный камень”. Происходит это от того, что размеры и форма поризованного изделия сильно отличаются от стандартного. Его габариты могут составлять от 260*250*219 до 510*250*219 мм. Такие увеличенные размеры намного ускоряют строительство. Чтобы построить дом, требуется намного меньший объем материала.

- Небольшой вес. Несмотря на то, что размеры поризованного изделия больше обычного, объемный вес его меньше, он составляет всего 80 кг на куб. м, а это можно сравнить с такими материалами, как пенобетон или газобетон. Для сравнения: плотность традиционного керамического красного кирпича составляет 2000 кг на куб. м, что почти в два с половиной раза больше.

- Низкая плотность материала дает реальную возможность сильно уменьшить нагрузку на фундамент дома. Такое преимущество позволяет сделать фундамент не таким массивным, на его строительстве можно сэкономить значительные средства. При этом дом сохраняет свои прочностные характеристики, оставаясь надежным и устойчивым.

- Теплоизоляция. Поризованнй кирпич отличается низкой теплопроводностью, что позволяет построить очень теплый дом, не устраивая дополнительный слой теплоизоляции. Достаточно выполнить кладку стен с толщиной всего в 40 см, чтобы полностью обеспечить все требования к энергосбережению дома.

- Огнеупорность. Кладка из поризованного изделия является негорючей, такой дом способен выдержать открытое пламя в течение 3-7 часов.

Классификация

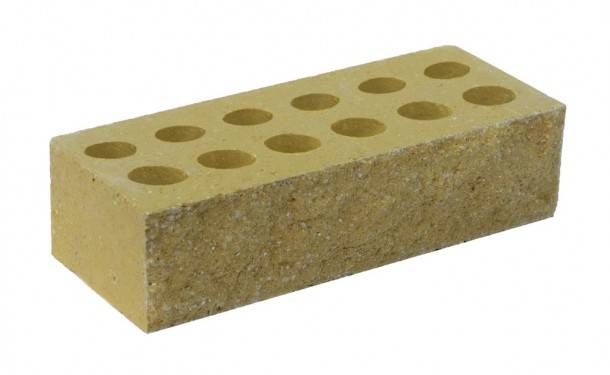

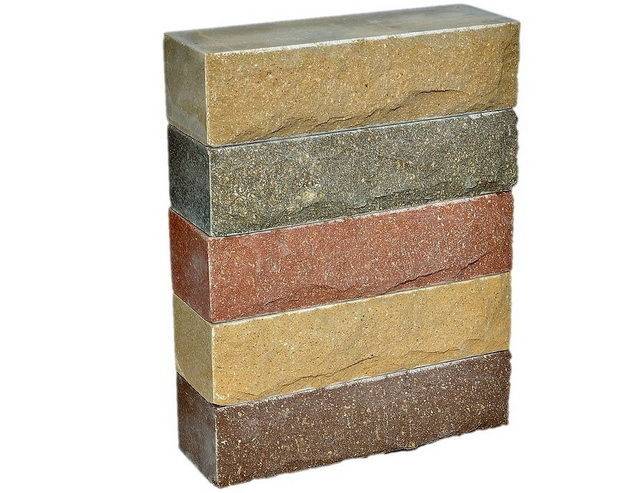

Кирпич гиперпрессованный имеет классифицирующие признаки, аналогичные двум другим видам кирпича – керамическому и силикатному:

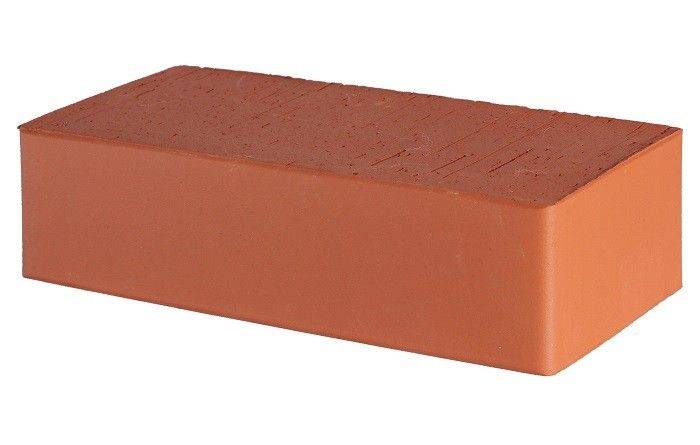

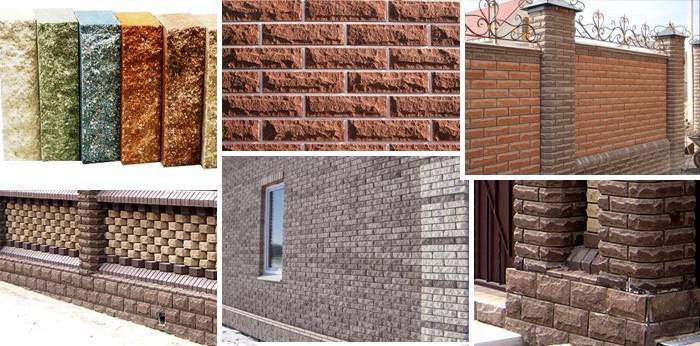

- по назначению – рядовые и лицевые (гладкие либо рельефные с тычка и/или ложка);

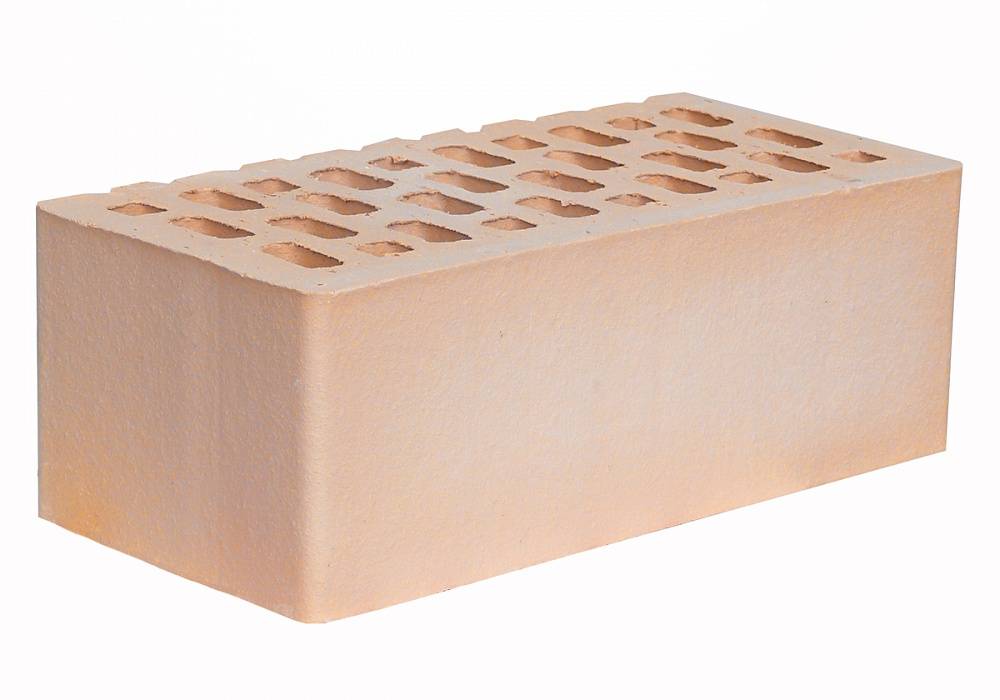

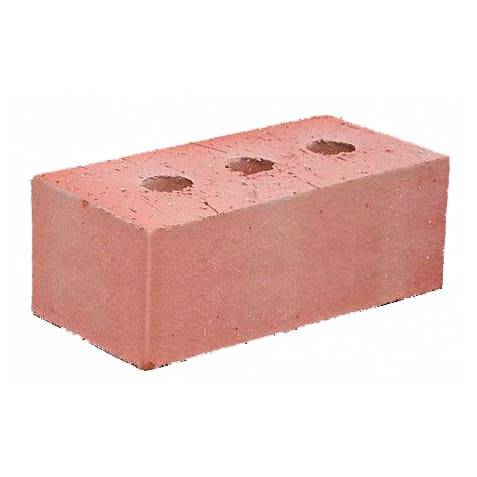

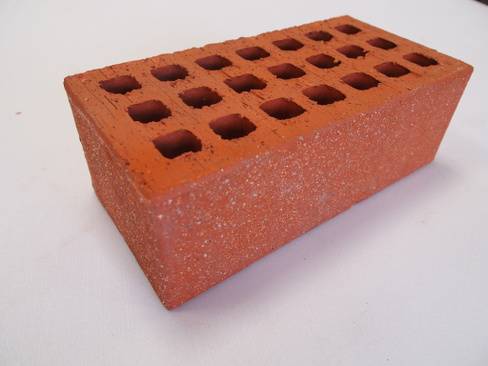

- по конструкции – полнотелые и пустотелые (дырчатые и щелевые);

- по форме – в виде правильного параллелепипеда (с острыми или закруглёнными углами) и фигурные.

Справка. Каждая пара одинаковых граней у кирпича имеет своё название: постель – самые большие (рабочие) плоскости; ложок – средние по величине грани (именно они остаются видимыми в готовой кладке с внутренней и наружной её стороны); тычок – торцевые грани кирпича.

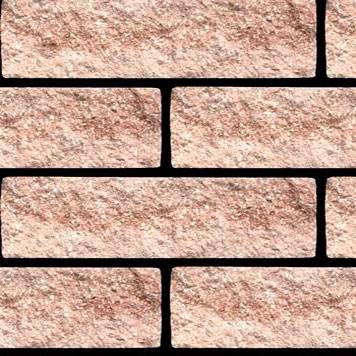

Фигурные, или фасонные, кирпичи также могут быть подразделены по назначению: одни выполняют чисто декоративную функцию, другие совмещают её с практической – карнизные, угловые и пр. Рельефность облицовочного кирпича, называемая также сколом или “диким камнем”, создаётся только на одной или двух гранях.

Из-за достаточно высокой стоимости применение строительного (рядового) кирпича оправдано при возведении сейсмоустойчивых зданий. В основном же изделия, полученные методом двустороннего гиперпрессования, служат великолепным облицовочным материалом, который кроме декоративного эффекта упрочняет конструкцию, защищает от повышенной влажности и других неблагоприятных воздействий.

Размеры кирпича Д×Ш×Т, мм:

- Одинарный (1НФ) 250×120×65

- Узкий (0,6НФ) 250×60×65

Не менее часто встречаются сочетание длины и толщины 230 и 65 мм с шириной 107, 100, 56 или 50 мм.

Изготовление гиперпрессованного кирпича на крупном производстве

Организация производства ГПК на крупном предприятии (более 50 млн единиц продукции в год) – очень дорогое мероприятие. На одно только оборудование нужно потратить порядка 100 млн руб. Налаженное производство дает годовую прибыль до 50 млн руб. Срок окупаемости – до 3 лет.

Оборудование и цены на него

Для крупного предприятия требуется полный набор высокопроизводительного, дорогостоящего оборудования, к числу которого относятся:

дробилки;

просеиватели;

бункеры, приемные и расходные;

скиповые подъемники;

роторные или планетарные бетоносмесители (принудительного типа);

вибропрессы;

формовочное оборудование;

поддоны;

шнековые и ленточные конвейеры;

станки для резки кирпича.

Обычно оборудование приобретается в виде производственной, полностью автоматизированной линии, например, МАСТЕК «Максимал». Ее стоимость 3 млн 300 тыс. руб. (около 50 800 USD), производительность 140 поддонов. Есть более дорогостоящие линии – 5-8 млн рублей. Электрический станок для резки кирпича стоит от 3 тыс. долларов. Кроме этого, на крупном производстве нельзя обойтись без погрузчиков, подъемников и электрокаров.

Технология производства

Технология изготовления гиперпрессованного кирпича отличается от производства керамического и силикатного отсутствием температурной обработки сформованного блока. В ее основе лежит двустороннее (или «гипер») прессование сырьевой массы в пресс-формах, с силой не менее 40 МПа. Готовое изделие приобретает необходимую прочность в результате выдержки в естественных условиях складского помещения.

Весь технологический процесс состоит из следующих этапов:

- Подготовка сырья. Крупные фракции наполнителя измельчаются до 3-5 мм, просеиваются, по транспортеру подаются в смеситель. В процессе перемешивания добавляется цемент, вода и красящий пигмент. Дозирование происходит автоматически. Процесс длится до 5 минут.

- Готовая масса перегружается в ковш подъемника и поступает в бункер пресса.

- Формовка и прессование кирпича длится 8-10 сек. Специальное устройство выталкивает готовые блоки из камеры пресса, автоматический укладчик складывает их на поддоны.

Линия полностью автоматизирована, за работой всех узлов наблюдает и руководит процессом оператор. Поддоны с готовыми кирпичами перевозятся в отапливаемое складское помещение, где кирпичи «созревают». На это уходит не менее 5 дней. В течение этого времени они приобретают 60-70% предусмотренной технологией прочности. После этого продукцию можно отгружать заказчику. 100%-ной кондиции кирпич достигнет через 4 недели, даже если он уже использован для кладки.

Полнотелый ГПС проходит дополнительную обработку на гильотине – ножном прессе (от слова «нож»). Здесь блок разрезается на части. Одна из них, имеющая выпуклую сторону, превращается в облицовочный материал, стоимость которого в 2,5 раза выше, чем у обычного кирпича. Вторая часть, с вогнутой гранью, идет в переработку.

Необходимое сырье

Гиперпрессованный кирпич был изобретен как материал, изготавливаемый из влажного грунта и цемента. Из-за низкого качества получаемых блоков грунтовый наполнитель заменили на отсев ракушечника. Современная технология в качестве наполнителя использует кварцевый песок, отсевы известняка, доломита, мрамора, травертина, гранита и др. пород, а также шлак, золу, тырсу, бой кирпича, бетона и другие промышленные отходы, производя таким образом их утилизацию.

Вяжущим веществом для наполнителя является цемент ПЦ 400. Его требуется 8-20%. При двустороннем прессовании он обеспечивает марку прочности кирпича не ниже М100 (использование цемента ПЦ 500 придает прочность изделию, соответствующую маркам М250-М300). Для придания всевозможной цветовой гаммы добавляется железоокисный пигмент, а для необходимой влажности – вода. Ее чистота, а также свежесть цемента, имеют большое значение.

Для производства 1 000 шт. условного кирпича требуется 3,5 т известнякового отсева, полтонны портландцемента М400, 66 кг пигмента и около 100 л воды.

Немного истории

До сих в пор в египетских провинциях можно видеть грязевые брусочки, которые сушатся на солнце и используются в дальнейшем как строительный материал. Дома и бани именно из кирпича стали возводиться после частых пожаров.

За последние несколько десятилетий оборудование для производства кирпича очень сильно изменилось. Раньше при создании этого строительного материала использовались только формы для отлива, которые помещали в специальную печь. Для производства же кирпича сегодня используется самая современная автоматика.

В прошлые века любой строительный материал изготавливался вручную. Поэтому кустарные печи, предназначенные для обжига, а также ручные прессы и т. д. смело можно назвать предшественниками нынешних станков или автоматизированного оборудования, облегчивших, а в некоторых случаях и вовсе вытеснивших немеханизированный труд.

Как сделать гидравлический пресс дома?

Материалы

Так как стоимость прессованного кирпича высокая, его можно производить самостоятельно. В этом помогут ручные установки. Для изготовления понадобится:

- металлические листы;

- станок для сверления;

- электроды;

- сварочное оборудование;

- шлифмашина.

Сначала необходимо сделать соответствующие чертежи и замеры, вырезать детали. С помощью электрода нужного размера и тока нужно сварить основные части. При этом обязательно учитывать толщину листа, для каждой детали она разная. Части, которые должны двигаться, собирать согласно чертежа либо плана. Надо не забывать о соответствии деталей друг к другу и к нагрузке, которая будет осуществляться.

Технология устройства

Самодельный пресс не предназначен для автоматизированного процесса и требует ручной работы. Такое устройство состоит из четырех частей. Основание держит станок, не позволяя шататься и двигаться во время работы. Желательно, чтобы он был тяжелый для лучшей устойчивости и сцепления. Форма изготовляется из листов стали 8 мм. Она должна быть прочно сварена для выдерживания сильной нагрузки. Это позволит сделать качественней и прочный брикет без поломок устройства. Часть для засыпки материала обязана соответствовать емкости, в которой формируют кирпич. Обычно она сделана из тонкого листа металла (2 мм) и имеет форму усеченного конуса или пирамиды. Сам пресс в основе имеет два сваренных толстых листа, имеющих толщину до 20 мм. Он подвергается сильной нагрузке и несет основную функцию в производстве кирпича.

Гиперпрессованный кирпич. Плюсы и минусы. Применение

- Статьи о строительстве

- Производители

- Гарантийные условия

- Политика конфиденциальности

Гиперпрессованный кирпич ― это искусственный камень, который относится к высокопрочным строительным и отделочным материалам. Выпуск материала начали во второй половине XX века, и популярность его растет с каждым годом.

Для чего используется прочный и эстетичный материал

Из прочного привлекательного материала строят дачи, коттеджи и дома. Из гиперпрессованного кирпича получается отличная облицовка фасадов жилых домов, зданий разного назначения и малых архитектурных форм. Отдельные элементы из фактурного материала украшают дверные проемы и участки вокруг окон, карнизы и углы зданий, заборы и камины. В сочетании с другими материалами искусственный камень обрамляет клумбы и аллеи, выступает оригинальной деталью ландшафтного дизайна.

Технология производства

Для его изготовления используется цементно-известняковая смесь с ракушечником и гранитным отсевом. Цемент служит связующим звеном всех компонентов и его количество в общем составе не больше 15%. В массу также добавляются отходы горнодобывающей промышленности. Чтобы получить продукцию разных оттенков в сырье добавляют красители.

Присутствие воды в составе массы минимальное, влажность готового продукта на выходе не больше 10%, поэтому кирпич называется сухопрессованный. После измельчения сырья до получения однородной массы, оно соединяется с цементом, увлажняется и раскладывается по матрицам. При помощи высокого давления формуется кирпич.

Достоинства популярного материала:

Долговечность не меньше 200 лет с сохранением всех эксплуатационных и эстетических свойств.

Идеальные очертания, от которых зависит быстрая кладка гиперпрессованного кирпича. Экономия кладочного раствора и трудовых затрат.

Низкое поглощение влаги, не больше 4,8%. Производители гиперпрессованного кирпича строго придерживаются установленных норм ГОСТа.

Отличная адгезионная способность. Материал связывается с цементным раствором крепче, чем керамический кирпич.

Высокая морозостойкость. Характеристики не меняются при замораживании или оттаивании. Кладочные работы можно проводить в любую пору.

Экологическая чистота. В составе массы отсутствуют вредные примеси.

Простота обработки во время кладки.

Разнообразная фактура материала, форма элементов и их состав.

Широкий цветовой спектр.

Устойчивость к атмосферным воздействиям и агрессивной среде.

Высокая прочность по сравнению с керамическим или силикатным кирпичом, а также другими материалами.

|  |  |

Недостатки гиперпрессованного кирпича

Из-за минимального содержания воздуха в структуре изделий есть и недостатки, которые нужно отметить:

Массивность каждого экземпляра. Как следствие, вес выложенной готовой конструкции внушительно перегружает фундамент. Обязательно его укрепление. Узкая или плиточная версия успешно решает проблему тяжеловесности.

Высокая теплопроводность. Из гиперпрессованного камня невозможно возвести теплые стены. Без серьезной стратегии утепления не обойтись.

Низкая паропроницаемость. Проблема решается при помощи современных строительных технологий.

Кратко о гиперпрессованном кирпиче

Перед изучением технологического процесса, актуальным будет разобраться: что же такое гиперпрессованный кирпич, какими свойствами он обладает, и чем так примечателен он для застройщиков.

Основные характеристики, виды и сфера применения

По сути, изделия изготавливаются из смеси извести и цемента. Также в состав входят некоторые добавки, подробнее о которых мы поговорим позже.

А сейчас давайте обратим внимание на основные технические характеристики изделий:

- Прочность – 100-400 кг/см2. Это – достаточно высокий показатель. Такое числовое значение позволяет использовать материал при строительстве зданий, этажность которых не ограничена.

- Теплопроводность. За счет высоких значений плотности и прочности, теплопроводность материала несколько повышена. Составляет она от 0,43 до 1,09 Вт*мС.

- Водопоглощение. Гиперпрессованный кирпич – гигроскопичен, однако значение совсем не высокое и составляет 3-7%.

- Морозостойкость изделий может достигать вплоть до 300 циклов повременного замораживания и оттаивания. Не многие из стеновых материалов могут похвастаться таким показателем.

- Гиперпрессованный кирпич относится, в соответствии с ГОСТ, к негорючим материалам, что только повышает его привлекательность в лице потребителей.

- Объемный вес составляет 1900-2200 кг/м3.

Стоит также отметить, что материал – экологичен и крайне долговечен.

Гиперпрессованный кирпич имеет несколько классификаций. По назначению его подразделяют на лицевой и рядовой; в зависимости от формы – на правильный, фигурный; в соответствии с конструкцией – на пустотелый и полнотелый.

Стандартным размером является 250*120*65. Однако производится выпуск и иных вариантов. Узкие изделия характеризуются размером в 250*60*56, ложковые – 250*85*65.

Некоторые возможные размеры гиперпрессованного кирпича

Некоторые возможные размеры гиперпрессованного кирпича

Вес стандартного изделия составляет 4.2 кг.

Если говорить о сфере применения, то у гиперпрессованного кирпича она крайне широка

Его используют при возведении зданий, несущих конструкций, важной характеристикой для которых является прочность. Однако при условии мокрого режима эксплуатации она ослабевает

Поэтому при возведении цоколей и подземной части фундаментов, данный вид кирпича не используется.

Лицевые изделия активно используют при облицовке, строительстве заборов, беседок, ландшафтном дизайне.

Сильные и слабые стороны материала

Как и любые другие изделия, гиперпрессованный кирпич обладает своим набором положительных и отрицательных сторон. Рассмотрим их.

Преимуществами являются:

- Прочностные характеристики, как уже говорилось, у гиперпрессованного кирпича крайне велики.

- Морозостойкость изделий – весомый плюс. Показатель оставляет позади многих конкурентов материала.

- Пониженная гигроскопичность. Значение в 3-7% — невелико, поэтому, в целом, данный факт стоит отнести к положительным чертам изделий.

- Долговечность материала не оставляет сомнений. Здание может прослужить до 300 лет без существенного снижения показателей свойств.

- Ассортимент изделий также велик. Кирпич может быть различной формы, размера, цвета и назначения.

- Материал характеризуется климатической устойчивостью.

- Эстетический внешний вид и практически идеальная геометрия изделий.

- Широкая сфера применения материала.

- Возможность проводить работы по возведению конструкций своими руками.

- Всесезонность работ.

- Экологичность, огнестойкость.

- Простота обработки материала.

- Хороший уровень адгезии с кладочным раствором.

Недостатки сводятся к следующему:

- Гиперпрессованный кирпич нельзя назвать бюджетным материалом. Цена на него сравнительно высока.

- Изделия обладают немалым весом, что значительно повышает нагрузку на основание здания. Как следствие, фундамент должен быть прочным и массивным, а это – дополнительные затраты времени и денег.

- Материал нуждается в проведении процедуры просушки перед проведением кладочных работ, причем максимально возможное время.

- Пониженная способность к сохранению температуры за счет высоких значений плотности и прочности.

Как видно, недостатки сводятся к минимуму, поэтому можно смело сказать, что гиперпрессованный кирпич больше многих приближен к идеальному материалу.

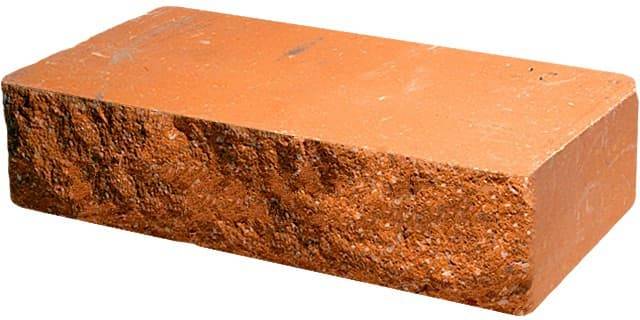

№2. Керамический кирпич: плюсы, минусы, производство

Керамический кирпич производят путем обжига глины в печах при температуре около 1000 С. Так как зачастую используется глина красного цвета, кирпич получает характерный оттенок, поэтому второе его название – красный кирпич. Могут применяться сорта глины с другим оттенком или же просто добавляться пигменты, и тогда цвет продукта будет совершенно иным.

В качестве сырья берут высококачественную глину с минимальной примесью сульфатов и мергеля. После формовки изделие отправляют на обжиг в печь: правильно обожженный кирпич будет иметь красно-коричневый оттенок и звенеть при ударе. Недожженный материал имеет горчичную окрасу и глухой звук при ударе, он боится влаги, не сохраняет тепло. Пережженный кирпич имеет темную сердцевину и оплавленные края, его не применяют в строительстве стен.

При производстве керамического кирпича используется один из следующих методов формирования:

- пластическое. Исходная глиняная масса имеет влажность 15-21%, кирпич производится методом выдавливания. Пустотелый кирпич делают на вакуумных установках. Кирпич пластического формирования более устойчив к морозу и отлично подходит для строительства дома;

- полусухое и сухое. Глина имеет меньшую влажность (7-12% в зависимости от особенностей производства), она измельчается в порошок, из которого в прессах без сушки или при сокращенной сушке формируется кирпич-сырец, который потом поступает на обжиг. Главное преимущество – точность геометрии.

Керамический кирпич применяется повсеместно: при закладке фундамента, возведении несущих стен и перегородок, облицовке зданий, для выполнения внутренней отделки. К основным преимуществам относят разнообразие цветов, размеров, форм, простоту укладки, длительный срок службы, экологическую чистоту, неплохие показатели тепло- и звукоизоляции и приемлемую цену. Минусы обусловлены неправильным производством, в результате которого могут встречаться изделия с невысокой долговечностью и неправильной геометрией, поэтому доверяйте только продукции ответственных производителей.

Состав и технология изготовления гиперпрессованного кирпича

Около 80% процентов материала, используемого для производства гиперпрессованного кирпича, это наполнитель, 15%-20% – связующее (цемент). А также для придания необходимого цвета добавляют специальные пигменты, количество которых обычно не превышает 1%.

Состав наполнителя для производства гиперпрессованного кирпича зависит от физико-механических качеств, которыми должен обладать конечный продукт. В основном это отсев производства щебня, известняк – ракушечник, песок, разнообразное строительное вторсырье (бой кирпича, отходы распила породы руды или камня), также может использоваться мраморная крошка, тырса, доменные шлаки мергель и многое другое.

Основной отличительной чертой производства гиперпрессованного кирпича является прессование (давление при таком процессе может достигать 300 кг на 1 квадратный сантиметр), само же изготовление включает в себя следующие этапы:

- Подготовка наполнителя. Этот шаг может производиться либо измельчением сырья до необходимой фракции (3-10 мм), либо его просеиванием. Наиболее правильным является комбинирование этих двух способов.

- Приготовление рабочей смеси. На этом этапе наполнитель смешивается со связующим (в основном это цемент высоких марок). Для придания необходимого цвета добавляется пигмент и небольшое количество воды.

- Полученную смесь тщательно перемешивают, разливают по формам и прессуют под высоким давлением.

- Готовый кирпич раскладывают на технологические поддоны для дальнейшей сушки. Сушка может проводиться либо в естественных условиях (при плюсовой температуре процесс занимает около 7 дней), либо в специальных пропарочных камерах (10 ч при температуре до 70 градусов).

- После сушки кирпич имеет около 50% прочности и вполне пригоден для дальнейшей транспортировки или использования. На этом этапе по мере надобности кирпичу придают необходимый внешний вид при помощи технологии рустирования (имитация сколов, рванный кирпич).

Станок для гиперпрессованного кирпича стоит достаточно дорого, промышленные модели – от 800 000 рублей. Бытовые станки, которые можно использовать в домашних условиях – от 75 000 рублей. Собственно, эту цену и +25% на сопутствующие расходы можно брать при расчете бюджета.

Плюсы и минусы гиперпрессованного кирпича

Строительный материал имеет высокую устойчивость ко всем воздействиям климата.

Гладкие и ровные формы, идеальные размеры граней обеспечивают увеличение скорости кладки, экономят цементный раствор, улучшаю эстетический вид здания. Строительный материал не имеет сколов и трещин, что увеличивает его срок эксплуатации до 200 лет при сохранении первозданного вида. Несмотря на твердость, кирпич можно обрабатывать прямо на строительной площадке. После застывания цементной смеси твердость гиперпрессованного кирпича превышает твердость керамических и силикатных изделий в 1,5-2 раза. Укладку стройматериала можно проводить на протяжении всего года. Для изготовления гиперпрессованного кирпича используются экологические и природные материалы.

Главным минусом строительного материала является довольно высокая стоимость, что сужает возможность его использования, несмотря на прочность, идеальные размеры, большой выбор цветов и форм. Кирпич необходимо обязательно просушивать перед кладкой не меньше нескольких дней. Большой вес стройматериала (сравнительно с керамическим и силикатным) увеличивает нагрузку на фундамент. Это приводит к дополнительным затратам на его укрепление. Из-за большого веса стройматериал транспортируется меньшими партиями, что увеличивает расходы на доставку.