Классификация и характеристики гиперпрессованного кирпича

Классификация гиперпрессованного кирпича подобна его силикатным и керамическим аналогам:

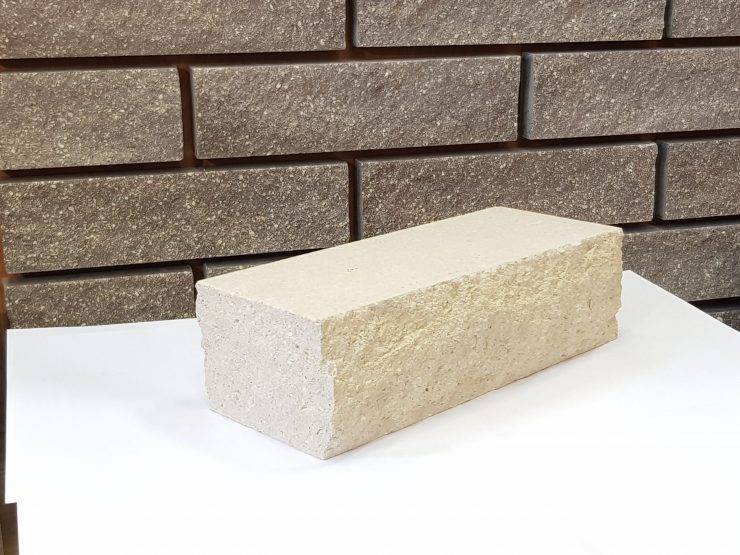

- По форме (правильный или неправильный параллелепипед, с острыми или закругленными краями).

- По назначению (кладочный, облицовочный, декоративный искусственный камень).

- Полнотелые или с технологическими пустотами внутри.

Колонны из гиперпрессованного кирпича

Цветовая палитра кирпича

Цвета и форма прессованного кирпича

Разные цвета прессованного кирпича Гиперпрессованный кирпич и его цветовая палитра

Кирпич по форме, цвету и назначению

Размеры могут быть самыми разными, что обусловлено широкой областью применения и потребительским спросом. Стандартными для большинства случаев считаются: 250см длина, ширина 120см, высота 65см или 250см на 60см и высотой 50см.

Для большинства сортов гиперпрессованного кирпича будут верны следующие характеристики:

- Прочность достигает 300 кг/см2, минимальное значение 100 кг/см2.

- Средние весовые показатели 1900-2200 кг/м?.

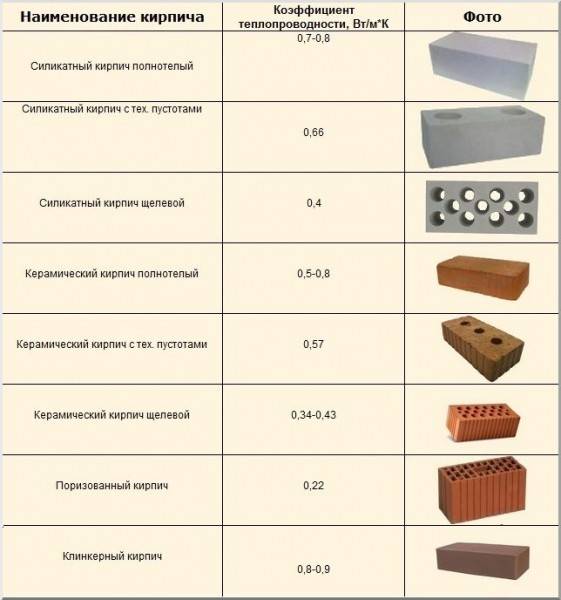

- Теплопроводность 0,41 – 1,1 Вт/ (м*0 С).

- Огнестойкий, абсолютно не горюч.

- Влагопоглощение находится в пределах 3% — 7%.

- Этажность зданий, которые можно возводить из такого кирпича, не ограничена.

Точные характеристики можно уже будет прочитать на паке кирпичей или на сайте производителя. Технологии изготовления разные, поэтому материалы могут отличаться, хоть и не несущественно.

Технология производства

Гиперпрессование представляет собой безобжиговый способ производства, при котором известняк и цемент смешивают, разводят с водой и после добавления красителя хорошо перемешивают. Метод полусухого прессования предполагает использование очень малого количества воды, доля которого не превышает 10% от общего объёма сырья. Затем из полученной массы формируют кирпичи пустотелого либо полнотелого исполнения и отправляют их под 300-тонный гиперпресс. Показатели давления при этом достигают 25 мПа.

Далее поддон с заготовками помещают в камеру пропаривания, где при температуре 70 градусов изделия находятся на протяжении 8-10 часов. На этапе пропаривания цемент успевает набрать необходимую ему влагу и кирпич обретает до 70% своей марочной прочности. Оставшиеся 30% изделия добирают в течение месяца после изготовления, по прошествии которого становятся полностью готовыми к использованию. Однако перевозить и складировать кирпич можно сразу, не дожидаясь, пока изделия наберут необходимую прочность.

Сухопрессованный кирпич после изготовления не имеет цементной плёнки, благодаря чему обладает намного более высокими адгезионными свойствами, нежели бетон. Отсутствие плёнки повышает способность материала к самовентиляции и позволяет стенам дышать. Кроме того, изделия отличаются ровной поверхностью и правильными геометрическими формами. Это значительно облегчает работу каменщиков и позволяет делать кладку более аккуратной. На данный момент единого стандарта для гиперпрессованного кирпича не разработано. Материал выпускается по нормативам, обозначенными в ГОСТ 6133-99 и 53-2007, которые регламентируют лишь размер и форму изделий.

Свойства гиперпрессованного кирпича

Свойств у такого строительного материала множество:

Цвета гиперпрессованного кирпича.

- Противостояние негативному воздействию окружающей среды, к которым относятся резкие перепады температур, повышенная влажность и другие климатические воздействия.

- Высокий уровень прочности. У таких кирпичей этот показатель значительно превосходит параметры идентичных изделий из других материалов.

- Гиперпрессованный кирпич имеет гладкие грани. Обеспечивается это свойство за счет использования качественного гиперпресса. Это экономит затраты на раствор, время произведения кладки, упрощает сам процесс строительных работ.

- Структура такого материала исключает наличие трещин.

- Длительный срок использования. Такой стройматериал сохраняет свои физические и эстетические свойства на протяжении 200 лет.

- Можно подвергать любой обработке во время проведения строительных работ.

- Качественное сцепление изделия со строительным раствором. Возможно проводить работы с таким кирпичом в любое время года.

- Экологическая чистота.

- Высокий уровень морозоустойчивости, во много раз превышающий показатели аналогичных изделий. Гиперпрессованный кирпич может выдержать до 200 циклов, включающих заморозку и оттаивание.

- Различные загрязнения не впитываются в материал, а смываются с его поверхности вместе с осадками.

- Устойчивость к воздействию высоких температур.

- Большой выбор моделей, включающий изделия более 70 оттенков.

- Сейсмостойкость.

К недостаткам гиперпрессованного кирпича можно отнести стоимость. При всех положительных качествах и широком ассортименте цена на такой материал все же достаточно высока для большинства покупателей, что значительно сужает область его применения. Неудобной является необходимость просушивания кирпичей перед продажей. Наконец, применение в строительстве полнотелого стройматериала создает большую нагрузку на фундамент здания.

Производство гиперпрессованного кирпича

Производство осуществляется методом полусухого гиперпрессования смеси цемента и известняка. Состав гиперпрессованного кирпича:

- до 15% высококачественного цемента;

- до 7% железооксидных пигментов;

- известняк;

- лом глиняного кирпича;

- гранулированные доменные шлаки;

- различные минеральные материалы;

- отсевы, оставшиеся при производстве щебня;

- всевозможные отходы от обработки минералов, угля и руд.

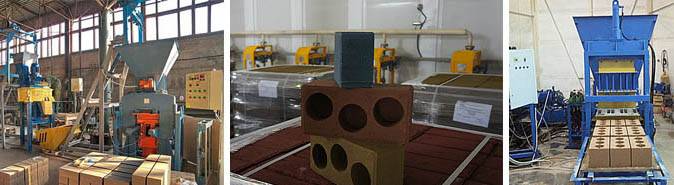

Оборудование для производства кирпича методом гиперпрессования. Процесс гиперпрессования кирпича сложный, формовка проходит при высоком давлении. Для формовки используется влажная смесь сыпучих минералов. Пресс для гиперпрессования работает таким образом, что в результате его воздействия мелкие частицы объединяются на молекулярном уровне. Это оборудование способствует тому, что все частицы сращиваются друг с другом до такой степени, что получаемое изделие похоже по текстуре на натуральный камень. При производстве материал не подвергается воздействию высоких температур, как это происходит при изготовлении силикатного кирпича. Прессовочный процесс называется холодной сваркой. Полученный в результате такого производства кирпич обладает свойствами, аналогичными природному камню. Это касается устойчивости к морозу, влажности, прочности.

Для просушки кирпичей используют иное оборудование, чаще всего устанавливают пропарочную камеру. В ней готовые изделия оставляют на 10 часов, при этом температура в камере должна достигать +70 °C. Такая процедура обязательна для достижения необходимой прочности. Просушку можно проводить, не приобретая специальное оборудование, достаточно разместить сырой кирпич на складе на 5 суток. Дополнительно может проводиться процедура рустирования. Она представляет собой обработку изделия с целью образования декоративных сколов. После всех этих мероприятий стройматериал отправляют в места эксплуатации. Окончательно упрочняется гиперпрессованный кирпич в условиях плюсовой температуры в течение месяца.

Технология полусухого гиперпрессования не имеет аналогов в достижении результата, максимально близкого к планируемому. Отклонение в размерах изделия не превышает 0,5 мм. На данный момент еще не разработаны государственные стандарты, которые должны регламентировать процесс производства такого кирпича, поэтому заводы ориентируются в своей работе на требования, касающиеся создания керамических кирпичей, а также стандарты, распространяющиеся на материалы, в изготовлении которых применяется гиперпрессовочное оборудование.

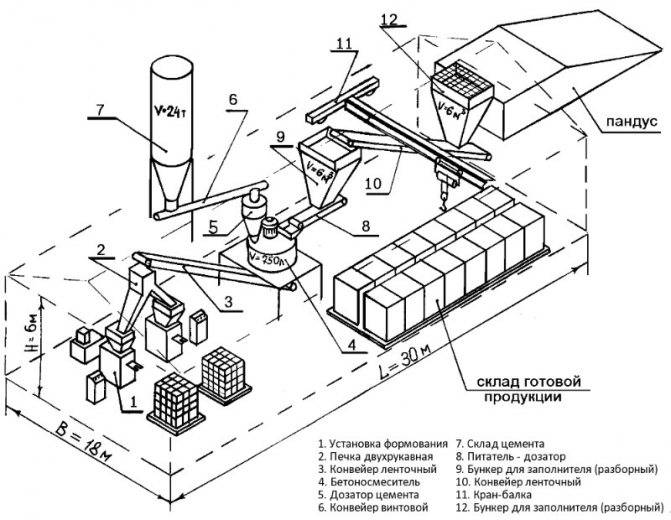

Оборудование для производства кирпича

Крупный завод по производству кирпича требует инвестиций в размере несколько сотен миллионов рублей. Например, ООО «Казанский завод силикатных материалов» выпускает до 230 миллионов штук силикатного кирпича в год, имеет более 200 сотрудников.

В данной статье мы будем говорить о мини-заводе, инвестиции в который на порядок ниже. Многообразие технологий порождает множество наименований оборудования. Мы не будем подробно останавливаться на составе оборудования для технологической линии для производства кирпича, так как ее состав зависит как от производительности, так и от выбранной технологии.

Для производства керамического кирпича необходимое оборудование состоит из следующих основных блоков:

линия для измельчения сырья;

линия для формирования кирпича;

линия для сушки и обжига.

Для производства силикатного кирпича используется следующие основное оборудование:

оборудование для приготовления песчано-известковой смеси:

оборудование для формирования сырого кирпича;

оборудование для обработки сырого продукта в автоклаве.

Для изготовления гиперпрессованного кирпича будет необходимо оборудование:

гиперпрессы;

дробилки;

приемные и расходные бункеры;

дозаторы;

винтовые и ленточные конвейеры;

передвижные компрессорные установки;

бетоносмесители и прочее оборудование.

Стоимость оборудования зависит от применяемой технологии, степени автоматизации процесса производства и производительности линии.

Самый простой станок для производства кирпича (методом вибропрессования) стоит от 245 тысяч рублей. На данном станке также можно производить стеновой камень, арболит, лего-кирпич, плитку тротуарную и бордюрный камень. Производительность данного типа станков составляет около 100 штук кирпича в час. Конечно, большинство операций на данном станке придется производить вручную. Более производительное оборудование, с производительностью 500 кирпичей в час, и в котором часть процессов будет автоматизирована, будет стоить около 1,8 млн. рублей.

Небольшая линия для производства кирпича методом гиперпрессования может стоить порядка 1-4,5 млн. рублей. Доступность сырья является важным фактором, так как производство основано на низком расходе портландцемента и использовании в качестве заполнителя отходов производства предприятий горной, цементной, металлургической промышленности и различные виды отвалов.

Более производительная линия для производства силикатного кирпича, рассчитанная на производство 22 миллионов штук в год, обойдется около 60 миллионов рублей. Естественно, такое оборудование поставляется на заказ в течение 4-5 месяцев. Как правило, в цену входят услуги по обучению персонала, настройка оборудования в зависимости от особенностей исходной смеси, услуги шефмонтажа и прочие услуги, позволяющие максимально быстро запустить производство.

Оборудование для масштабного производства, то есть более 50 миллионов штук кирпича в год будет обойдётся более чем в сто миллионов рублей.

При выборе оборудования следует обратить внимание на возможность производства на данном оборудовании и прочих изделий, кроме кирпича. Это позволит существенно разнообразить ассортимент продаваемой продукции и снизить риски открытия такого производства

Некоторые линии оборудования позволяют производить до десятка различных наименований изделий, широко используемых в строительстве.

Варианты лицевой поверхности

Чтобы разнообразить ассортимент выпускаемой продукции производители регулярно создают новые виды облицовочного кирпича. Одним из основных способов является оформление ложковой и тычковой поверхности изделий определенной фактурой или рельефом. Это осуществляется путем придания шероховатости, создания углублений и впадин, благодаря чему получается необходимый узор.

Фактура керамического кирпича и клинкера

Изготовление изделий методом обжига имеет свои преимущества. В этом случае придать элементам определенный рельеф довольно просто – на мокрые формованные кирпичи наносят необходимый узор и отправляют на сушку и последующий обжиг. Нанесение рисунка не отражается на прочности и гладкости облицовочного материала.

Эти виды облицовочного кирпича выпускаются в широком разнообразии фактур, поэтому в рамках одной статьи показать вам все варианты не представляется возможным. Но с некоторыми интересными из них вы можете ознакомиться на фото:

Рисунок 9. Типы фактур клинкерного и керамического кирпича

Существует еще несколько способов создания фактуры:

- торкретирование;

- ангобирование;

- глазурование.

Торкретирование

Предполагает нанесение минеральной крошки на лицевую поверхность изделий. Производится это перед обжигом. В результате декоративные частицы спаиваются с поверхностью кирпича, и получается оригинальная фактура (см. рис.10). Нередко для этого используют крошку разных цветов.

Но для сплавления минеральной крошки с керамической поверхностью требуется очень высокая температура, поэтому данный способ применим только по отношению к клинкерному кирпичу. Но есть и некоторые недостатки – такая поверхность менее практична, чем гладкая (сложнее в уходе).

Рисунок 10. Кладка с применением кирпича с торкретированной поверхностью

Ангобирование

Иными словами – покрытие керамикой. Этот способ предполагает применение жидкой массы – ангоба, откуда и название технологии. Нанесение выполняется путем поливки или распыления по поверхности, за счет чего покрывается цвет и фактура кирпича. После обжига в печи облицовочный материал получает дополнительное керамическое покрытие, толщина которого составляет в пределах 1 мм.

В некоторых ситуациях покрытие осуществляется не полностью, а частично, что позволяет получать разные эффекты (например, под старину) и оригинальные цветовые переходы (см. рис. 11).

Рисунок 11. Виды кирпича с ангобированной поверхностью

Технико-эксплуатационные характеристики такого кирпича ничем не уступают обычному керамическому. Единственное – при кладочных работах требуется более бережное отношение, поскольку малейшее механическое воздействие может привести к повреждению декоративного слоя.

Глазурование

Поверхность покрывается глазурью (см. рис. 12). Технология схожа с предыдущей, но есть отличие – вместо ангобы применяется специальная глазурь, которая характеризуется более высокой прочностью и эстетическими качествами. Также покрытие увеличивает влагостойкость облицовочного кирпича. Обжиг выполняется обязательно, поскольку без него нанесенный материал не затвердеет.

Рисунок 12. Разновидности кирпича с глазурованной поверхностью

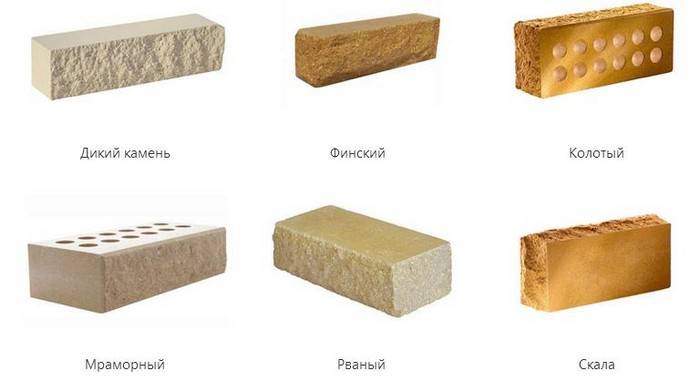

Фактура гиперпрессованного кирпича

Поскольку при изготовлении этого вида облицовочного кирпича обжиг не применяется, нужный рельеф ему придается методом раскола на специальном оборудовании. Оно представляет собой своего рода гильотину, раскалывающую элементы в необходимой плоскости. Также в процессе производства используются и другие станки, с помощью которых выполняются дополнительные сколы до того момента, пока не получится необходимая фактура.

Производители выпускают целые линейки изделий с различными сколами. Основные виды рельефа представлены на фото ниже:

Рисунок 13. Варианты рельефа гиперпрессованного кирпича

Фактура силикатного материала

Этот облицовочный материал выпускается всего в нескольких вариантах рельефа – колотый и рустированный (см. рис. 14).

Рисунок 14. Виды рельефа силикатного кирпича

Состав смеси для изготовления

Состоит трех компонентов:

- Цемент высоких марок прочности (не ниже М500).

- Пигменты.

- Заполнитель.

В качестве наполнителя используют:

- каменную крошку из мрамора, известняка-ракушечника, доломита;

- бой керамического кирпича;

- гранулированные доменные шлаки;

- отходы производства щебня, добычи и обработки природного облицовочного камня, угля, руд, минералов и т. п.

Возможность применения отходов различных отраслей промышленности относят к главным достоинствам, само изготовление безотходное.

Изделие не подвергается обжигу, как при производстве классического керамического, а прессуется под большим давлением. Технология позволяет получить хорошую точность размеров — отклонения не превышают 0,5 мм. Сформированные кирпичи просушивают в пропарочной камере при температуре от +40 до +70°C в течение 8—10 часов или просто в помещении с невысокой влажностью воздуха около 5 суток. Сушка обеспечивает частичный набор прочности — до 70 % (полную добирает уже в готовой кладке через месяц). Это способ называют полусухим прессованием или холодной сваркой. Для материала с поверхностью с эффектом рваного камня дополнительно проводят рустирование — обработку, в результате которой образуются декоративные сколы.

Технические характеристики:

- прочность — от М100 до М300;

- плотность — от 1900 до 2200 кг/м3;

- теплопроводность — от 0,43 до 0,9 Вт/м *град (как у керамического);

- морозостойкость — от 30 до 300 циклов размораживания-замораживания без потери качеств, пригоден для возведения зданий в условиях Крайнего Севера;

- водопоглощение — до 7 %.

Относится к группе негорючих материалов.

Достоинства и недостатки

Положительные свойства кирпича, полученного гиперпрессованием:

- прочность — выше, чем у силикатного или глиняного, особенности состава исключают образование трещин;

- термо- и влагостойкость;

- привлекательный дизайн, разнообразие фактур и оттенков, несложно купить подходящий;

- возможность использования для строительных работ в любое время года;

- устойчивость к воздействию агрессивных сред, неблагоприятных климатических условий;

- срок службы до 200 лет без потери надежности и внешней привлекательности кладки;

- простота обработки с помощью несложных инструментов;

- высокая степень адгезии с кладочным раствором, за счет этого прочность стен, позволяющая использовать этот материал даже в сейсмически опасных зонах;

- небольшое количество боя и отходов при транспортировке и монтаже.

Отрицательные характеристики:

- сравнительно высокая стоимость;

- большой вес (особенно у полнотелого) — повышенные нагрузки на фундамент, расходы средств и сил на транспортировку;

- почти нулевая паропроницаемость;

- необходимость длительной сушки перед началом кладки — производители нередко вынуждены освобождать склад и отгружать недосушенные изделия;

- со временем немного выцветает.

Преимущества гиперпрессованного кирпича

Гиперпрессование позволяет изготавливать изделия с идеальной геометрией. Колотый кирпич используют для облицовки, а гладкий — и в рядовой кладке, и как лицевой. Разнообразие форм, фактур и широкая палитра цветов позволяет создавать сложные архитектурные элементы. Помимо эстетических достоинств, такой кирпич обладает и рядом технических плюсов:

- Высокая прочность и устойчивость к агрессивной внешней среде.

- Низкое водопоглощение.

- Экологически чистый.

- Легко обрабатывается. Отлично режется обычной болгаркой.

- «Спецзаказ» — возможность изготовить стройматериал с повышенными показателями прочности — до М 500 и морозостойкости — до F300.

- Может «дышать», так как на изделиях не образуется цементная пленка, которая еще и снижает адгезию с раствором.

Этапы организации бизнеса, краткий анализ рентабельности

Раз уж мы решили поговорить о рентабельности, стоит кратко рассмотреть основные этапы создания бизнеса, которые предшествуют запуску производства.

Открытие организации, организация производства

Воспользуемся таблицей. Таблица 1. Бизнес план по производству гиперпрессованного кирпича: этапы воплощения бизнес-идеи.

Наименование этапа

Его содержание, сроки и комментарии

Подготовка учредительной документации, административные процедуры

Займет данный процесс от 2-3-х дней до нескольких недель. Многое зависит от формы собственности, количества учредителей и некоторых других факторов.

Поиск подходящего помещения под склад, производство и юридический адрес

Сроки сугубо индивидуальны. Лучше отдать предпочтение местам с хорошей инфраструктурой.

Расходы организации непосредственным образом влияют на уровень доходов и, как следствие, на будущую рентабельность.

Выбор поставщика оборудования

Особенно ответственный этап

Внимание стоит обратить на стоимость, комплектацию, сроки доставки и страну-производителя. Китайские модели, как правило, менее дорогостоящие, но не всегда качественные.

Ошибки, допущенные при выборе набора машин, могут оказать крайне отрицательное влияние на результат.

Поиск поставщиков сырья, закупка

Наиболее актуальным будет закупка сырья, посредством объявления тендера

Во-первых, это поможет подобрать наиболее недорогой вариант, во-вторых – требования, предъявляемые к поставщикам, в данном случае, практически исключает возможность заключения договора поставки с недобросовестным продавцом.

Наладка и установка оборудования, пробные партии

Занимает обычно не более 2-3х дней. Следующим этапом после наладки будет тестирование и выпуск пробной партии товара.

Запуск производства

Возможен после выполнения всех предыдущих этапов.

Пути сбыта продукции, реклама и маркетинг

Реклама – важная часть ведения успешного бизнеса. Согласитесь, предварительно, перед покупкой, потенциальный потребитель должен узнать о существовании организации. И чем больший охват аудитории, тем больше шансов на скорейшую реализацию.

Работать стоит во всех направлениях одновременно. Это и рассылки, и доски объявлений и иные всевозможные рекламные шаги.

Реализация

Сопровождается оформлением документации и, как правило, доставкой.

Лучше всего обзавестись собственным транспортом. Это-выгодно и удобно для покупателя.

Технико-экономическая составляющая

На рентабельность производства оказывают влияние многие факторы, к которым можно отнести:

- Регион и его климатические условия. То есть подходящий для использования материала климат.

- Покупательская способность региона.

- Расходы организации, связанные с ведением хозяйственной деятельности, четкое следование плану развития бизнеса.

- Стоимость сырья и оборудования и, как следствие, себестоимость изделий.

- Качество исходной продукции и многое другое.

Сделать точный расчет экономической рентабельности не представляется возможным, так как для каждого пути развития все индивидуально. Мы же можем только предположить.

- Представим, что себестоимость 1 единицы кирпича с фактурой равна 18 рублям. Рыночная его стоимость – 22 рубля.

- В себестоимость будут включены все расходы, в том числе налоговая база, отчисления, зарплата сотрудникам, аренда, коммунальные платежи и так далее. В общем все, помимо стоимости оборудования.

- Суточный объем выпускаемой продукции, предположим, 4000 кирпичей. Если удастся реализовать все изделия, то доход будет составлять: 4000*4=16000 рублей. Как правило, заводской выпуск проходит бесперебойно и без выходных.

- Месячный доход, в данном случае, составит 480 000 рублей.

- Стоимость бюджетной конвейерной линии — около 5 000 000. Значит, окупится производство примерно за 10 месяцев.

Такой ход развития событий нельзя назвать наиболее оптимистичным, однако он максимально приближен к реальности. Если объем производства будет вдвое больше, то и оборудование понадобится более дорогостоящее. В большинстве случаев, максимальный срок окупаемости составляет один год.

Плюсы

Как любой строительный материал, гиперпрессованный кирпич имеет свои преимущества, благодаря чему и пользуется высоким спросом.

Идеальная геометрия. Технология производства предусматривает поштучное изготовление блоков на прессах с использованием пресс форм строгой геометрии. Каждая матрица рассчитана максимум на 100 000 смыканий, после чего заменяется на новую. Идеальные размеры кирпича делают его удобным в работе, в результате чего получается ровная и красивая кладка.

Низкое водопоглощение. Показатель водопоглощения не превышает 6 %, что позволяет использовать блоки при облицовке фасадов. Такой показатель позволяет работать с «жёстким» раствором, из которого в кирпич не переходит влага.

Высокая марочная прочность. Производство блоков ведется при давлении 100 тонн, что позволяет максимально уплотнить сырьё. Прочность гиперпрессованных блоков достигает показателей М 300, тогда как обычно этот параметр не превышает М 150.

Морозостойкость. Благодаря низкому водопоглощению кирпич имеет показатели морозостойкости (цикл замораживания – размораживания) до 70.

Разнообразность форм и цвета

Принимая во внимание то, что во время изготовления кирпича используются пресс формы, матрицы могут иметь различную форму. От прямоугольных, до таких как со скошенными или закругленными углами

Лицевая сторона, за счет специальной обработки, может иметь фактуру как у природного камня. Кирпич может иметь уменьшенную форму 250*60*65 мм (против 250*120*65 мм). Это американский стандарт. А также блок можно разделить на плитки с размером 250*15*65 мм. Плиткой можно облицевать здание, а снаружи будет выглядеть как обычная кирпичная кладка.

Первоначальное сырьё легко поддается окрашиванию. В смесь добавляют охру, сурик, сажу. Также могут применяться и искусственные красители.

Виды кирпича и его характеристики

Хотя новый кирпич в полной мере и не является кирпичом в обычном понимании этого термина, его форма позволяет классифицировать его так же, как и обычный кирпич:

- по назначению – лицевой и рядовой;

- по фактуре – гладкий или рельефный (с ложка или тычка);

- по конструкции – пустотелый (дырчатый или щелевой) и полнотелый;

- по форме – правильный параллелепипед (как с острыми, так и с закругленными углами) или фигурный.

Фигурный кирпич, в свою очередь, делится на декоративный и выполняющий практическую функцию (к примеру, карнизный, угловой).

Для достижения большей декоративности одна или две грани кирпича могут иметь рельефную фактуру, называемую «дикий камень» или «скол».

В основном кирпич выпускают в двух размерах:

- 1НФ (одинарный) – 250*123*65 мм;

- 0,6НФ (узкий) – 250*60*65 мм.

Но в продаже можно встретить и материал следующих размеров: 230*107*65 мм, 230*100*65 мм, 230*56*65 мм, 230*50*65 мм.

В среднем кирпич имеет следующие качественные характеристики:

| Наименование | Единица измерения | Величина |

| Прочность | кг/кВ. см | 100 — 400 |

| Объемный вес | Кг/куб. м | 1900 — 2200 |

| Морозостойкость | цикл | до 300 |

| Водопоглощение | % | 3 — 7 |

| Теплопроводность | Вт/(м·град С) | 0,43 – 1,09 |

| Огнестойкость | группа | НГ (негорючий) |

| Макисмальная этажность строения | этаж | не ограничена |

Таким образом, прочностные характеристики гиперперссованного кирпича и его морозостойкость превышают аналогичные показатели обычного глиняного кирпича в 1,5 – 3 раза, что не может не отражаться на его стоимости.