Сфера использования

Цемент глиноземистый применяется при выполнении работ, связанных с промышленным строительством, а также в других отраслях. Материал характеризуется способностью выдерживать повышенные до 1300 градусов Цельсия температуры, сохраняя прочностные свойства, устойчивость к воздействию агрессивных факторов.

Цемент глиноземистый является вяжущим прочным веществом, используемым для жаростойких и строительных растворов, отличающийся быстрым затвердеванием на воздухе и в воде

Состав применяется для выполнения следующих задач:

- строительства транспортных магистралей, мостов при ограничении времени выполнения строительных работ, когда прочностные характеристики бетона должны быть достигнуты через 2-3 суток;

- аварийно-восстановительных работ, связанных с устранением последствий аварий, восстановлением строительных объектов, сооружений;

- возведения оборонительных конструкций, транспортных сооружений стратегического характера;

- выполнения мероприятий, связанных с возведением и ремонтом гидротехнических объектов (плотин, дамб, набережных, портов), регулярно подвергающихся воздействию агрессивной водной среды;

- осуществления зимой работ, связанных с возведением бетонных, железобетонных конструкций, что обусловлено повышенным выделением тепла, ускоренным твердением при отрицательной температуре;

- ускоренного строительства площадок для оборудования, фундаментов;

- оперативного выполнения монтажных и ремонтных мероприятий;

- ускоренной фиксации элементов анкерных креплений;

- герметизации скважин, полостей, связанных с повышенным давлением жидкой среды;

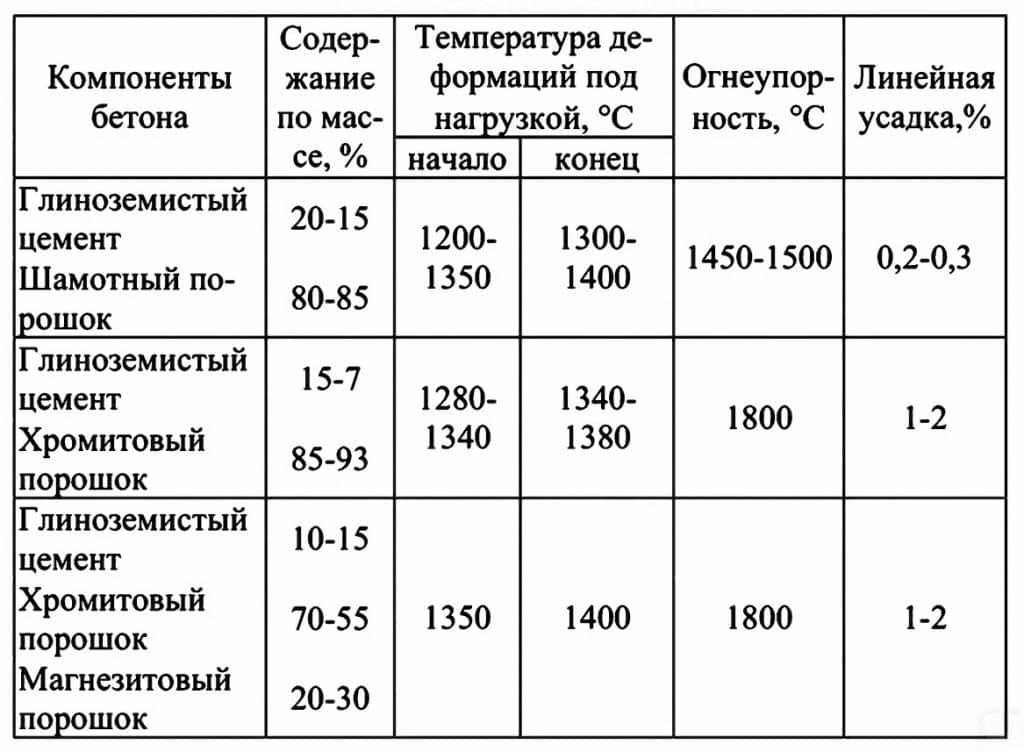

- изготовления жаростойкого бетона, температурные характеристики которого позволяют обеспечивать эксплуатацию при температуре до 1, 7 тысяч градусов Цельсия.;

- заделки пробоин в морских судах.

Как приготовить раствор на основе глиноземистого цемента?

Как приготовить раствор на основе глиноземистого цемента ( ГЦ-40 ) — смешивать с песком (каким? в каком соотношении? ) или как-то иначе ? Глиноземистый цемент – быстротвердеющее высокопрочное гидравлическое вяжущее вещество из тонкоизмельченного глиноземистого шлака, на основе которого бетонные растворы набирают марочную прочность за трое суток. Начало схватывания – не ранее чем через 30 минут после затворения. Марки глиноземистого цемента: «400», «500», «600».Выпускается готовым к применению,ПЕСОК НЕ ДОБАВЛЯТЬ ни в каких пропорциях!!! Глиноземистый цемент марки ГЦ-40, ГЦ-50 применяется для приготовления бетонных и железобетонных сооружений, когда расчетная прочность бетона должна быть достигнута в течение 1-х, 2-х или 7 суток. Например, для строительства морских и подземных сооружений, где требуется повышенная сульфатостойкость; для тампонированияхолодных нефтяных скважин, тампонирования трещин в городских сооружениях при большом дебете воды; для заделки пробоин в судах морского транспорта. Также этот вид цемента можно использовать для быстрого устройства фундаментов под машины, заливки анкерных болтов, восстановления поврежденных зданий и мостов; для изготовления сборных железобетонных изделий на заводах ЖБИ и на строительных площадках, где глиноземистый цемент играет роль ускорителя твердения бетона. Для частного домостроения глиноземистый цемент в смеси с портландцементом применяется в основном в качестве ускорителя твердения, когда расчетная прочность бетона или раствора должна быть достигнута в течение малого отрезка времени. Возможно также использование глиноземного цемента и при проведении строительных или ремонтных работ частного характера, особенно в тех местах, где возможны гидравлические или термальные влияния высокой интенсивности. В частности глиноземный цемент можно использовать для обустройства дымоходов, постройки каминов, облицовки печей и при монтаже вентиляционных труб. А еще глиноземный цемент в домашних условиях может использоваться для создания половых стяжек или подоконников. При проведении работ с применением глиноземистого цемента не допускается: пропаривать бетон; использовать для приготовления раствора или бетона заполнители прогретые даже солнцем, а также горячую воду; затворять цемент на соленой, кислой или щелочной воде; готовить растворы или бетоны из смеси ГЦ и ПЦ в соотношении более чем 1/3, так как это приводит к очень быстрому схватыванию. Основные требования при применении глиноземистого цемента в растворах или бетонах: на приготовление 1м3 раствора необходимо 500÷800кг ГЦ; на приготовление 1м3 бетона необходимо 300÷400кг ГЦ; оптимальное водоцементное отношение – 0,4; то есть на 1кг ГЦ необходимо 0,4кг воды; в первые 3-е суток температура окружающей среды для твердения раствора или бетона должна быть +15÷20°С, при нормальной влажности воздуха или при твердении в воде. Допустимый диапазон температуры твердения от -10 до +30°С; при температуре окружающей среды ниже -10°С бетон следует предохранять от замерзания в первые 3-е суток, закрывая опилками, мешками и другими укрывными материалами; смесь необходимо затворять пресной водой, температура которой должна быть от +15 до +18°С; рекомендуемая толщина слоя бетона, укладываемого за один раз не должна превышать 500мм. При возведении массивных железобетонных конструкций допускается укладывать бетон толщиной до 1м; заполнитель раствора или бетона должен быть чистым и не содержать щелочи в свободном состоянии.https://blogstroiki.ru/kupil-glinozemistyj-cement-marki-gc40-chto-on-soboj-predstavlyaet-est-li-kakie-nibud-osobennosti-prigotovleniya-cementnyx-rastvorov-na-ego-osnove/

Обсуждение вопроса на форуме: Как приготовить раствор на основе глиноземистого цемента?

Инструкция по приготовлению растворов

Пример приготовления тяжелого расширяющегося бетона для строительства монолитной поземной конструкции столичного метрополитена. Расход компонентов на 1 м3 раствора:

- Цемент гипсоглиноземистый: 525 кг.

- Песок карьерный:645 кг.

- Щебень гранитный: 1055 кг.

- Вода: 200 л.

Соответственно пропорции компонентов для расчета меньшего количества материала:1 часть цемента, 1,23 части песка, 2 части щебня, 0,4 части затворителя. Практические рекомендации:

- Для замешивания бетона на гипсоглиноземистом цементе не допускается применение сточную и маркую воду, а также воду, с различными примесями (сахара, масло и пр.).

- Учитывая способность такого бетона твердеть в течение короткого промежутка времени, следует каждые 2 часа очищать инструмент и технологического оборудование от остатков материала.

- Чтобы получить долговечную конструкцию или сооружение придерживаются определенных правил ухода. Через 5-6 часов после заливки открытую поверхность бетона поливают водой. Через 48 часов производят разопалубку и поливают водой все сооружение. Все поверхности покрывают влажными матами, ветошью, рогожами, которые по мере высыхания поливают водой в течение 5-6 суток.

Производители глиноземистого цемента

Высокая стоимость и специальность применения глиноземистого цемента обуславливает ограниченность его производства. В частности, на изготовлении связующего этого вида специализируются следующие предприятия Российской Федерации: и компаний Мира:

- ОАО Пашийский Металлургический Цементный Завод. Выпускает все марки глиноземного цемента: ГЦ 400, ГЦ500 и ГЦ600.

- Компания «Caltra» (Голландия).

- ООО «ЕМА-цемент».

- Компания «Sekar» (Франция).

- Компания «Kerneos» (Франция).

Учитывая, что стоимость глиноземистого цемента отечественного производства или цемента импортного производства составляет от 39 000 до 39 875 рублей за тонну, следует тщательно просчитать необходимость необходимости его применения для возведения фундамента и конструкций частного дома.

Область применения глиноземного цемента

- Обновление поврежденных мостовых конструкций.

- Глиноземистый цемент находит применение в скоростном строительстве,когда требуемая устойчивость конструкции должна быть сформирована в первые 72 часа.

- Возведение сооружений, где необходим повышенный коэффициент сульфатостойкости.

- Фиксация анкерных болтов.

- Изоляция интервалов нефтяных скважин.

- Устранение пробоин и деформаций в морских судах.

- Изоляция разрывов в породе с обильным расходом воды.

- Для ускорения отвердения бетона на стройплощадках.

- Производство емкостей, которые при эксплуатации подвергаются влиянию агрессивной среды.

- Изготовление огнеупорного бетона с температурными характеристиками до 1700 °C.

Водонепроницаемая штукатурка

Использование алюминатного цемента в изготовлении гидроизоляционной штукатурки:

- В строительстве промышленных объектов гидроизоляционная штукатурка применяется для заделывания трещин водопроводных линиях, под рабочим давлением в 10 атм. А также для производства резервуаров, предназначенных для хранения жидкостного топлива.

- В строении метрополитена использование штукатурки обеспечивает гидроизоляцию стен подземных коридоров, заделку швов между тоннелями, восстановления устаревших конструкций.

- В сфере коммунального хозяйства штукатурка применяется для заделки стыков трубопроводов, для водонепроницаемых покрытий очистных станций, ремонта бассейнов и душевых сооружений.

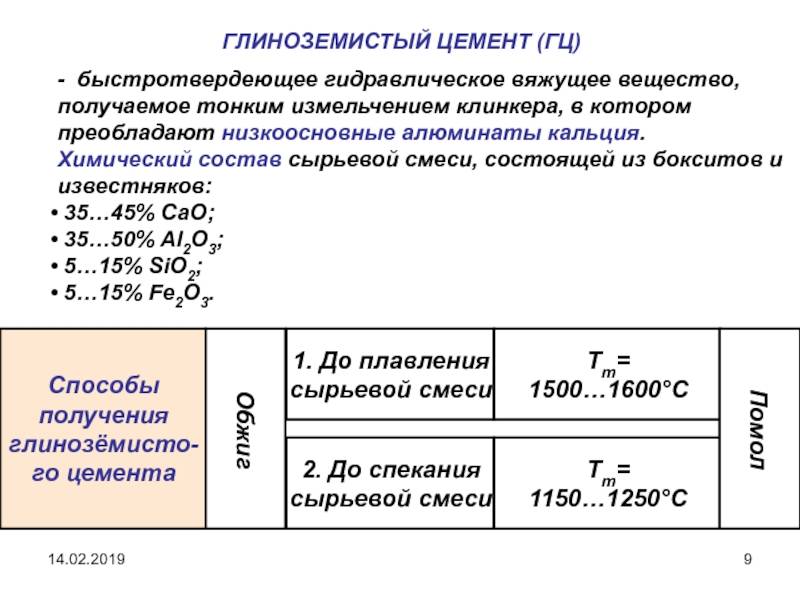

Специфика производства

Цемент глиноземистый изготавливают путем обжига бокситов, известняков, используя следующие методы:

высокотемпературного спекания предварительно подготовленных сырьевых компонентов. Процесс осуществляется при температуре 1,3 тысячи градусов Цельсия с применением специальных печей шахтного или вращающегося типа. Технология отличается энергоемкостью и не получила широкого распространения. Полученный глиноземистый цемент характеризуется высоким качеством, показателями прочности;

Используются в качестве сырья чистые известняки и бокситы

постепенного плавления в печах шахтной конструкции, используемых при цветном литье, оснащенных устройством водяного охлаждения. Процесс предусматривает измельчение полученного клинкера после его охлаждения. Производство осуществляется из бокситов повышенного качества с добавлением известняка и кокса.

Состав производится из пород с высоким содержанием оксида алюминия, что послужило причиной дополнительного названия смеси, именуемой алюминатной.

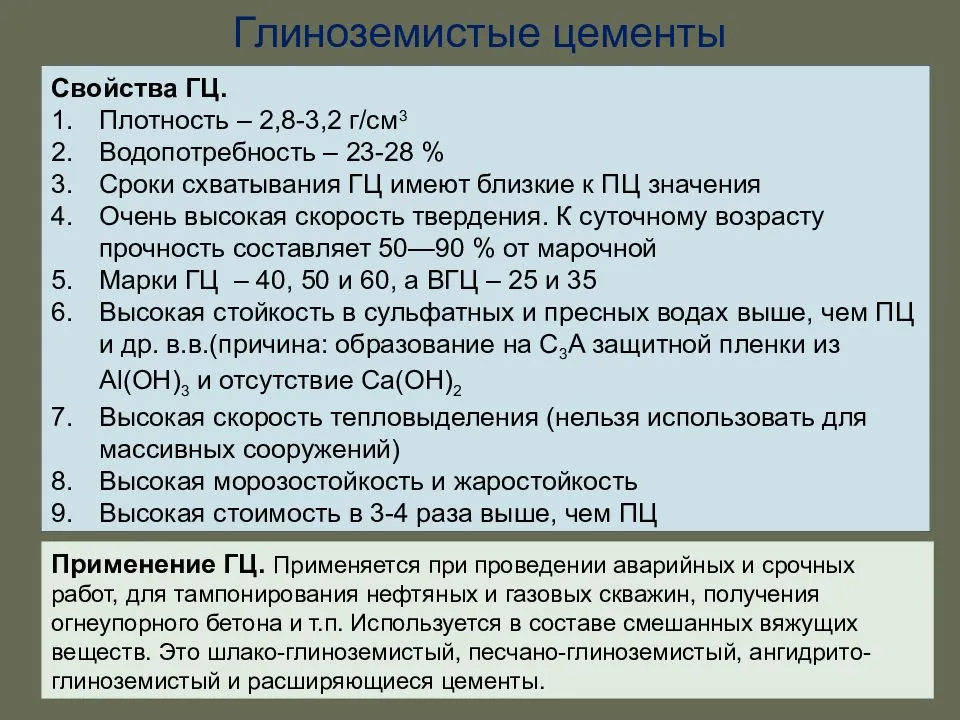

Технические характеристики

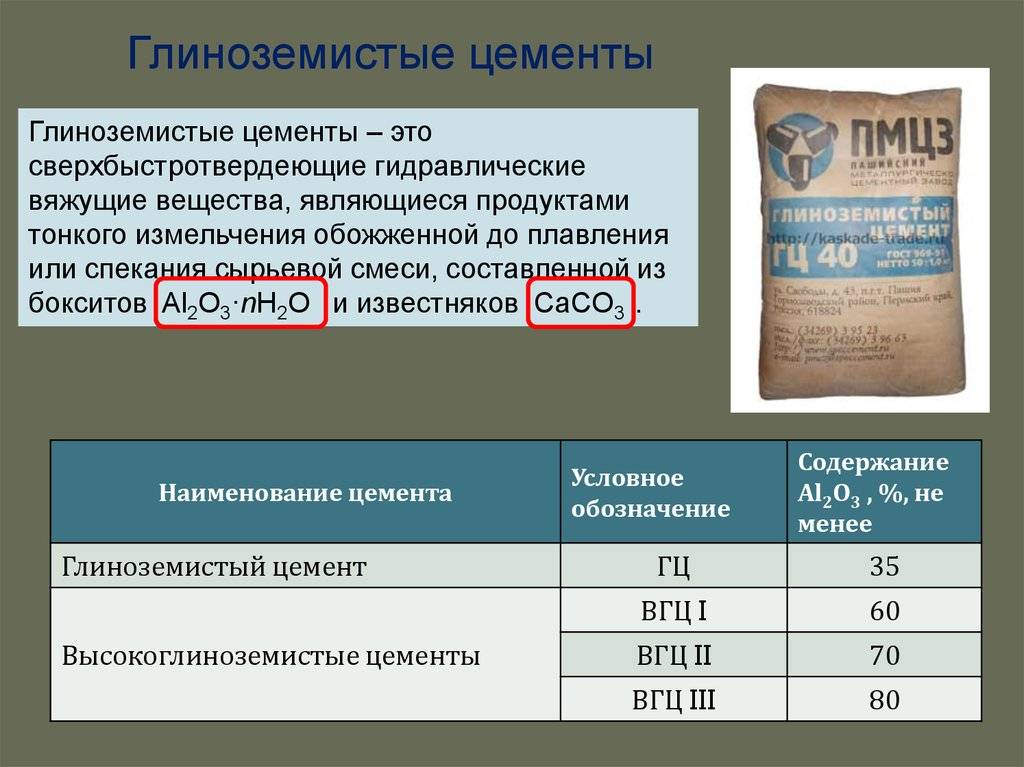

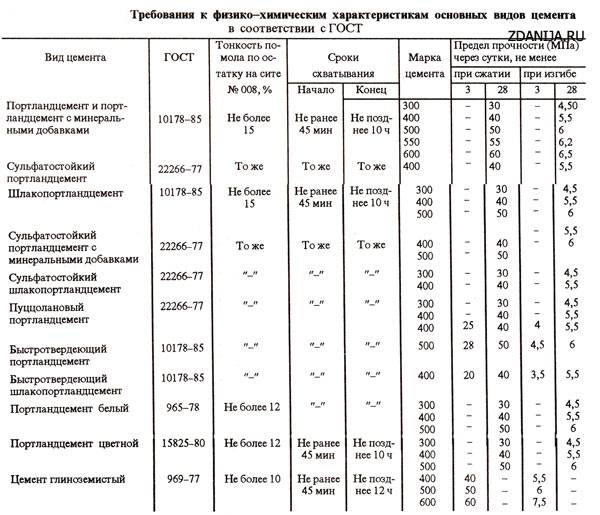

Технические характеристики глиноземистого цемента колеблются в зависимости от того, к какой марке он принадлежит. Согласно ГОСТ 969-91, разработанному еще в 70-х годах, по прочности такой цемент подразделяют на ГЦ-40, ГЦ-50 и ГЦ-60. Также пропорции тех или иных веществ в составе зависят от того, каких свойств нужно добиться и в какой области будет использоваться цемент. Не имеет смысла приводить здесь химические формулы веществ, входящих в состав цемента, но для сравнения стоит сказать, что в обыкновенном глиноземистом цементе содержится от 35% до 55% бокситов, в то время как в высокоглиноземистом огнеупорном – уже от 75% до 82%. Как видно, разница существенная.

Что касается технических свойств, то хоть глиноземистый цемент и представляет собой быстротвердеющий вариант, однако это не должно влиять на скорость его схватывания. Согласно правилам и нормам, она должна составлять как минимум 30 минут, причем полное схватывание происходит по истечении 12 часов после нанесения (максимально). Поскольку материал имеет особую кристаллическую структуру (все кристаллы в веществе крупные), то он мало подвержен деформационным изменениям, в связи с чем и можно с уверенностью говорить о его безусадочности и относительно небольшой массе.

Различаются варианты по характеристикам и в зависимости от способа их производства. Всего представлено только два метода: плавление и спекание.

Каждый из них имеет свою специфику.

По-научному первый способ называется методом плавления сырьевой шихты. Он подразумевает несколько этапов, каждый из которых заслуживает пристального внимания. Для начала необходимо подготовить исходное сырье. После этого цементную сырьевую шихту плавят и постепенно охлаждают, внимательно следя за температурными показателями для обеспечения наилучших прочностных характеристик. В заключение полученный высокопрочный шлак дробят и измельчают, получая глиноземистый цемент.

При методе спекания все происходит наоборот: сначала сырье дробят и измельчают, и только потом подвергают обжигу. Это чревато тем, что цемент, получаемый таким образом, не такой прочный, как при первом методе выработки, однако второй вариант менее трудоемкий.

Технические параметры глиноземистого цементного состава могут варьироваться в достаточно широких пределах (это касается и химических формул вещества), но это не должно существенно сказываться на его основных характеристиках, таких как быстрота затвердевания, прочность, влагостойкость, устойчивость к деформациям. Если при изготовлении не была соблюдена технология, и часть перечисленных характеристик утеряна, то материал считается бракованным и не подлежит дальнейшей эксплуатации.

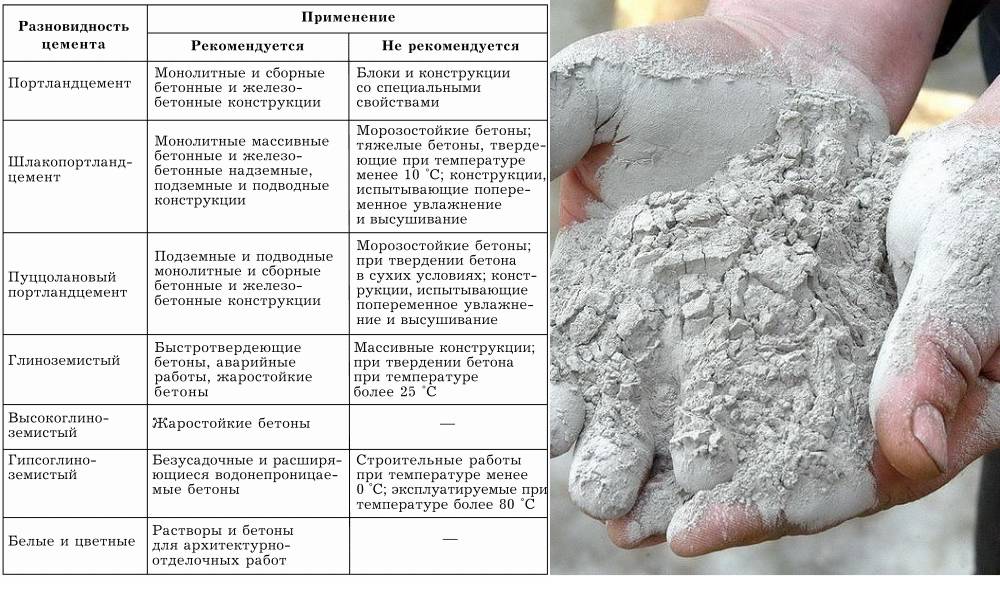

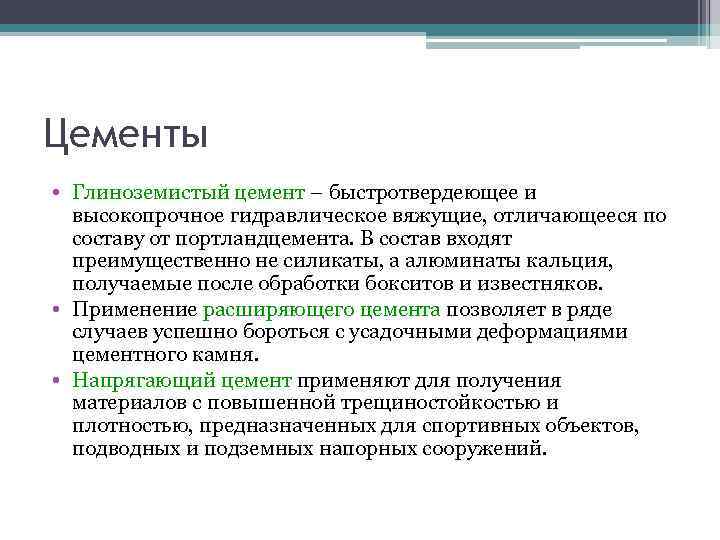

Классификация по свойствам

Расширяющиеся цементы – это группа материалов. Вяжущее можно классифицировать по составу, который определяет характеристики будущей конструкции и поведение рабочего раствора:

- глиноземистый расширяющийся цемент увеличивает объемы в процессе гидратации вяжущего, после чего сохраняет форму без образования трещин и нарушений с минимальной обратной усадкой;

- безусадочные цементы в процессе твердения набирают объем, но после набора прочности не изменяют размеров совсем;

- напрягающий представитель группы расширяющихся цементов применяется при производстве предварительно напрягаемых железобетонных конструкций и изделий.

В основе всех типов расширяющегося вяжущего – клинкерный портландцемент, к которому в разном количестве добавляют доменные шлаки и гипс. Расширение объема обеспечивается дополнительными присадками:

- соединения алюминия;

- магниевые реагенты.

За рост размеров изделий также отвечает гипс, который, как известно, значительно увеличивает объем при реакции с водой.

Расширяющийся и безусадочный цемент при увеличении объема не теряют прочности, а наоборот, уплотняются в структуре. Это является преимуществом материала перед пористыми бетонами с точки зрения приобретения твердости камня.

Напрягающий цемент при изготовлении ж/б изделий работает как растяжитель – он удлиняет арматурные каркасы при гидратации, создавая внутреннее напряжение стали, что увеличивает несущую способность изделия. Бетон на таком цементе за счет уплотненной структуры обеспечивает более длительную защиту металлических стержней от воды по сравнению с железобетоном на обычном вяжущем.

Особенности применения

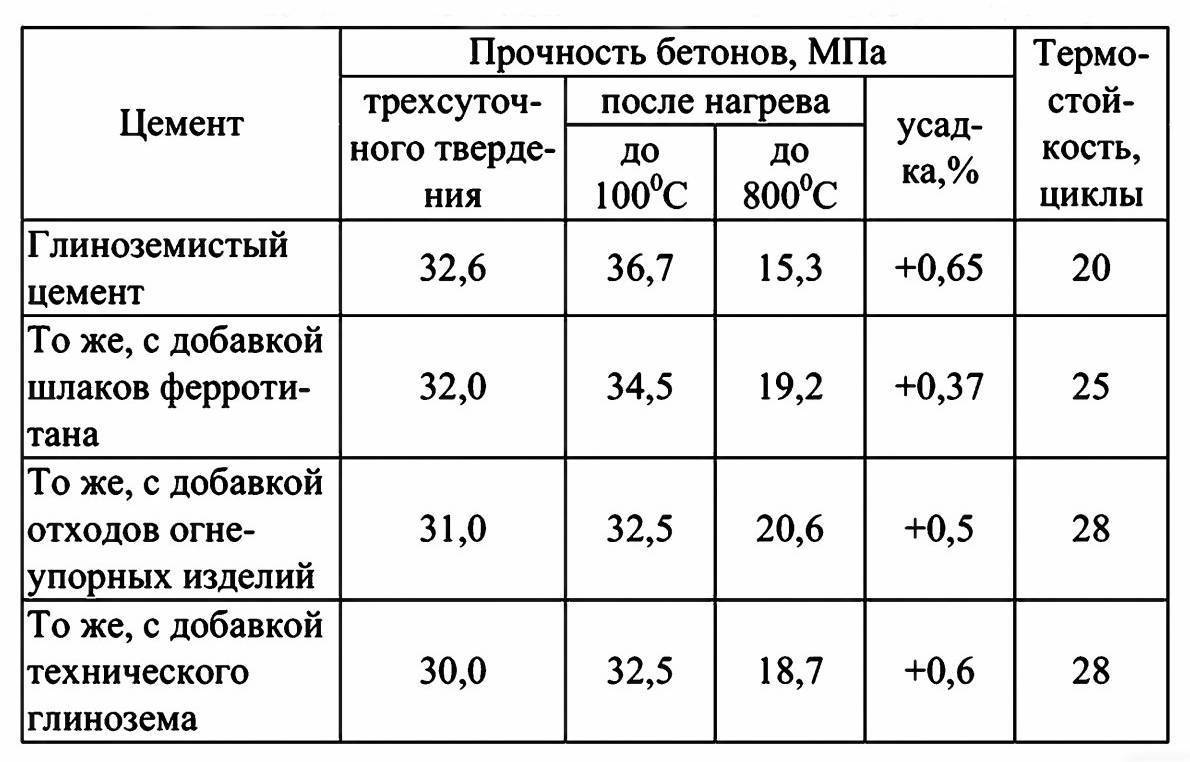

Основной отраслью использования бетонов этой категории является промышленное строительство, потому как именно на таких объектах часто требуются материалы, способные выдерживать высокие температуры (до 1300°С), воздействие агрессивных сред, обладающие высокой прочностью.

Но, кроме этого, глиноземистый огнеупорный бетон используют для:

- Возведения железобетонных и особо прочных бетонных сооружений, когда основные показатели строительных блоков и соединяющих растворов должны достигнуть максимума уже в 1-2 сутки.

- Создания пробок (тампонирования) в породах или конструкциях с целью остановки водного потока; в холодных нефтяных скважинах, для заделки трещин в водных сооружениях.

- Строительства подземных конструкций, а также водных портов, где от материалов требуются характеристики повышенной устойчивости к воздействию сульфатами и влагой.

- Ремонта различных видов морского транспорта, например.

- Возведения сооружений из железобетонных блоков и их производства (в этом случае глиноземистый цемент применяют в качестве вещества, ускоряющего процессы твердения).

- Установки быстрого фундамента под строительные сооружения и производственные машины.

- Устранения повреждений мостов, заливки анкерных болтов.

- Возведения сооружений и изготовления различных промышленных емкостей, требующих стойкости к воздействию соединениями серы, различными органическими кислотами, и растворами солей.

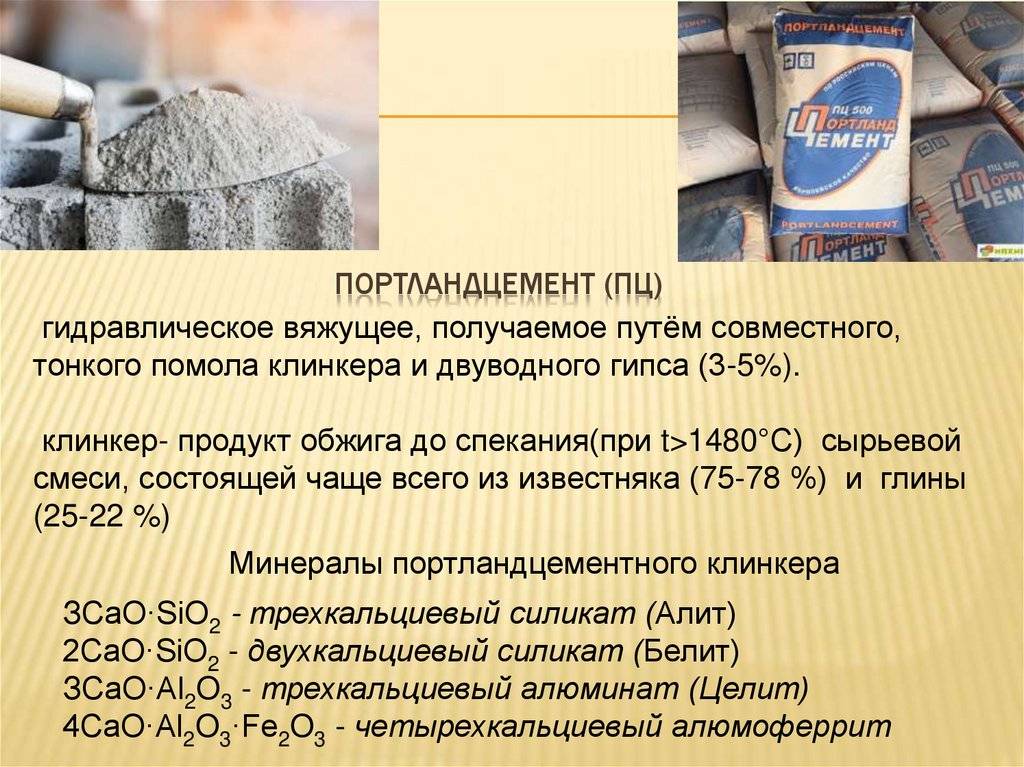

Производство

Сырьем для изготовления этого вида цемента служат чистые известняки и бокситы, к которым примешиваются прочие элементы, если готовым изделиям нужно придать определенные свойства. Сегодня его производят двумя методами — спеканием и плавлением шихты. Выбор технологии зависит от того, какой состав имеют используемые бокситы, от содержания в них кремниевой кислоты и оксидов железа, а также от качества кокса.

Метод плавления

Производство этим способом требует высокого качества бокситов, поскольку они являются основным сырьем, к которому добавляют кокс и известняк. Смесь загружается в ватержакетные печи (с водяным охлаждением). Плавление происходит за счет подачи через фурмы нагретого в рекуператорах воздуха. Далее масса пропускается через летку, охлаждается в изложницах печи и поступает в дробилку, где происходит ее измельчение. Печи работают на пылевидном топливе, а дробилки оснащаются многокамерными мельницами.

Редко может применяться метод дуговой плавки, для которого требуются специальные печи переменного тока, но глиноземистый цемент, произведенный этим способом, отличается наиболее высоким качеством.

Подготовка сырья заключается в измельчении и смешивании всех составляющих с последующим их брикетированием или гранулированием. При этом известняк предварительно кальцинируют, а бокситы прокаливают, используя коксосодержащую шихту.

Температура в электродуговых печах достигает максимально высокого уровня, за счет чего кремнезем, содержащийся в шихте, проходит восстановление до кремния, который вступает в реакцию с железом и в результате образует ферросилиций.

Доменная печь также может использоваться для производства этого вида, а точнее, ― высокоглиноземистого шлака с большим содержанием кремнезема и отсутствием железа, с последующим его измельчением. Но такой материал имеет низкие характеристики прочности в начальных стадиях процесса твердения.

Метод спекания

В этом случае производство осуществляется в обычных заводских печах при относительно невысоких температурах. При медленном охлаждении полученной смеси геленит кристаллизуется в стеклообразную форму. Но, если температура в процессе спекания была ниже требуемой, произойдет кристаллизация алюминатов кальция

Цемент, полученный этим способом, отличается более высоким качеством и показателем прочности, в сравнении с тем, охлаждение которого проходило медленно.

Стоимость материала

Купить цемент этой категории не составляет труда, он есть в большинстве специализированных магазинов в свободной продаже. Цена зависит от производителя и объема фасовки. Как правило, цементная высокопрочная смесь российского производства стоит гораздо дешевле импортной.

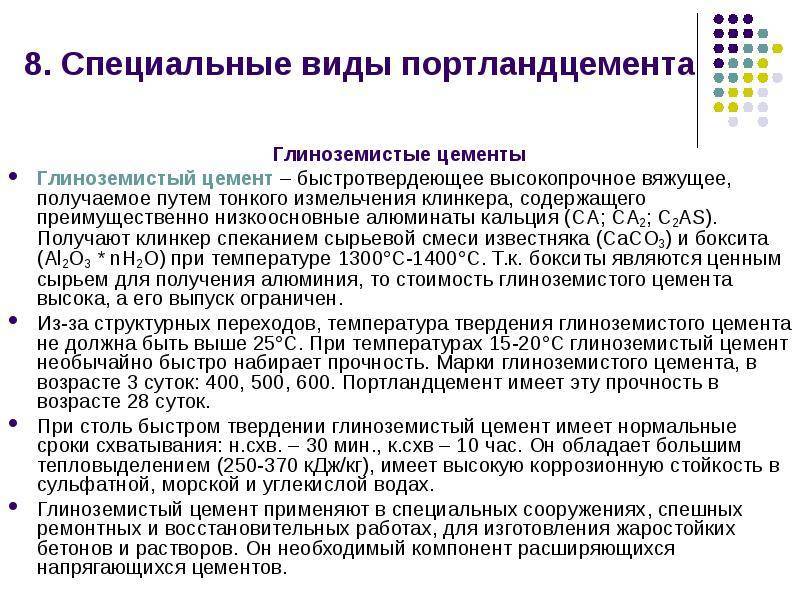

Глиноземистый быстротвердеющий цемент

В настоящее время цемент заслуженно считается одним из важнейших строительных материалов. Он широко используется на протяжении более 160 лет. Также существует такая разновидность как глиноземистый. Такой тип представляет собой высокопрочное вещество, которое довольно быстро твердеет как на воздухе, так и в воде. Его получают при помощи обжига до состояния спекания или плавления смеси, которая богата глинозёмом и окисью кальция.

Состав и характеристики

Сырьём для данного строительного материала служат чистые известняки и бокситы. Последние являются горной породой, которая состоит из гидратов глинозёма и примесей. Такой компонент, как бокситы, широко применяется в различных промышленных отраслях: для изготовления алюминия, огнеупоров, абразивов, адсорбентов.

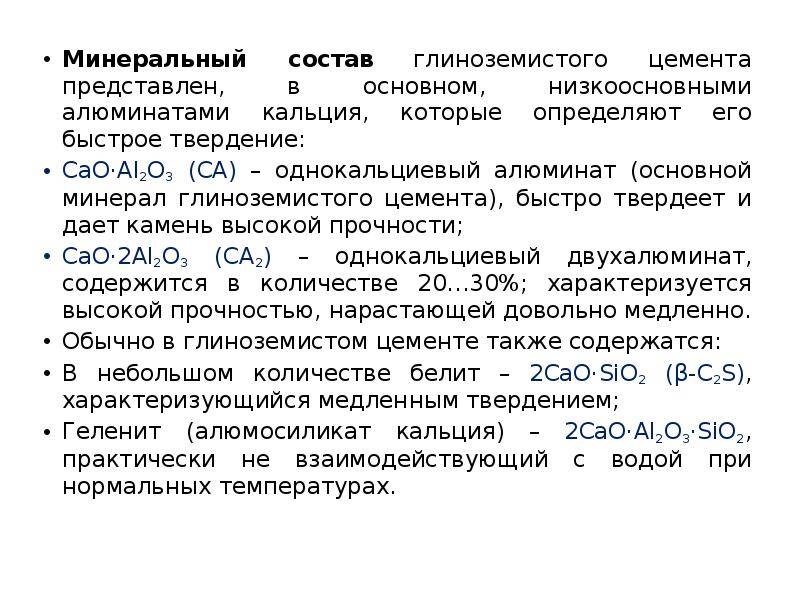

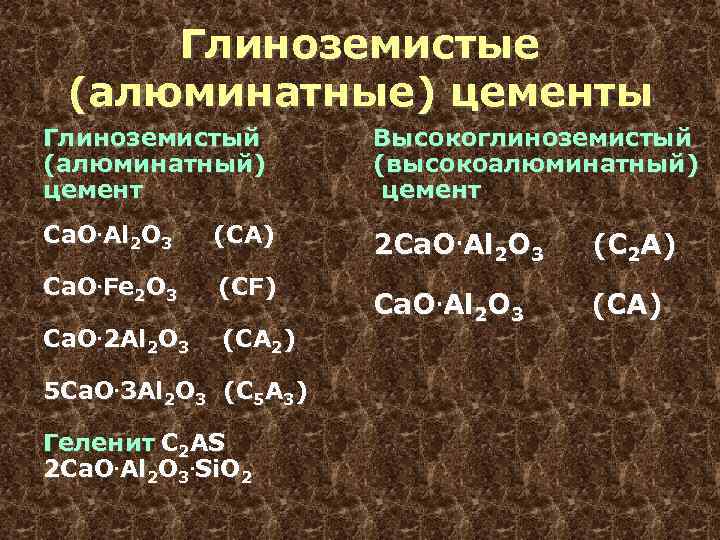

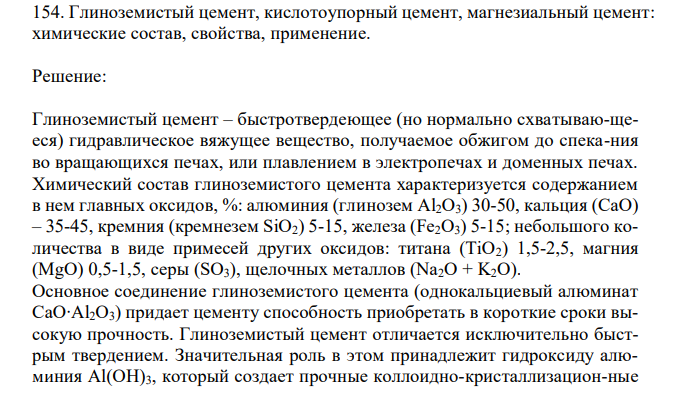

Химический состав в процентном соотношении: СаО (оксид кальция) – 35-45 %; А12О3 – 30-50 %; SiO2 – 5-15 %; Fe2O3 – 0-15 %. В минеральном же составе преобладает такая составляющая, как однокальциевый алюминат, он и определяет многие основные свойства. Присутствуют в нём и алюминаты, такие как СA2, C12A7.

К основным свойствам относят:

- Высокая прочность;

- Способность к быстрому затвердеванию;

- Стойкость к агрессивной среде;

- Безупречное сцепление с арматурой;

- Огнеупорность.

Изготавливается по ГОСТ 969-91 всего трёх марок, среди которых: ГЦ-400, ГЦ-500, ГЦ-600. Определяется марка, как правило, в возрасте трёх суток с момента изготовления. В рамках рассматриваемого образца существуют две основные группы: смешанные и расширяющиеся.

Смешанные получают за счёт объединения активных минеральных добавок, шлаков с неорганическими вяжущими веществами. Основные образцы данной группы:

Пуццолановый портландцемент. Как правило, его изготавливают с помощью активной минеральной добавки. Такой образец имеет длительные сроки твердения и схватывания, пониженную морозостойкость и низкую экзометрию. Выпускается под марками 300 и 400. Шлакопортландцемент. Обычно его изготавливают с помощью помола клинкера, добавки гипса, гранулированного шлака. Выпускается трёх марок: ГЦ-300, 400, 500. Обладает отличным сцеплением, как с арматурой, так и в железобетоне

Важно и то, что этот вариант имеет наиболее низкую стоимость. Глиноземистый расширяющийся цемент является ещё одной разновидностью

Главная особенность такого вида состоит в том, что при твердении создаётся некое увеличение в объёме исходного сырья. Это связано с тем, что при взаимодействии исходных компонентов образовывается гидросульфоалюминаты кальция

Глиноземистый расширяющийся цемент является ещё одной разновидностью. Главная особенность такого вида состоит в том, что при твердении создаётся некое увеличение в объёме исходного сырья. Это связано с тем, что при взаимодействии исходных компонентов образовывается гидросульфоалюминаты кальция.

1. ВРЦ – это водонепроницаемый расширяющийся цемент. Он быстротвердеющий, поскольку в его состав входит полуводный гипс и высокоосновной гидроалюминат кальция. Выпускается он как глиноземистый цемент марки 500. Он отличается тем, что может использоваться только при положительных температурах, так как он имеет пониженную морозостойкость.

2. Безусадочный цемент — ВБЦ — который состоит в точности из тех же элементов, при этом применяются несколько другие пропорции.

Производство и применение

Существует два способа производства, которые зависят от метода обжига. Это метод спекания и метод плавления. Согласно первому методу производится спекания подготовленного сырья. Оно происходит во вращающихся или шахтных печах при температуре не ниже 1300 °C. Этот метод довольно-таки дорогостоящий, а, следовательно, и непопулярный.

Дешевле и удобнее обходится второй метод. При плавлении используются шахтные печи, имеющие кожух с водяным охлаждением. Клинкер измельчается сразу после охлаждения.

Целесообразно применение глиноземистого цемента:

- в процессе возведения оборонительных и военно-транспортных сооружений;

- восстановление некогда разрушенных военно-транспортных построек;

- при сооружении мостов, автомагистралей, искусственных сооружений (особенно при недостатке времени);

- при возведении таких сооружений, которые могут периодически подвергаться действиям приливов – в данном случае это могут быть порты, плотины или набережные;

- для работ, производящихся при низких температурах;

- для срочных ремонтных работ, для оперативного возведения фундамента;

- в срочных случаях, которые могут возникнуть в строительной практике (ремонт после пожаров, немедленная ликвидация аварий).

Рынок строительных материалов предлагает широкий ассортимент. В Москве и области представлены следующие цены.

Глиноземистый цемент: состав, свойства, характеристики и область применения

Глиноземистый цемент представляет собой порошок темного оттенка (реже — серо-зеленого), обладающий вяжущим свойством с быстрым схватыванием. Изделия, выполненные из этого материала, являются водонепроницаемыми, огнестойкими и отлично сопротивляются агрессивным средам.

Для производства этого материала используют рецепт, который предусматривает соединение в определенных пропорциях: оксидов алюминия, кальция, кремния и железа. Основным веществом является оксид алюминия, содержащийся в смеси в объеме от 30 до 50%.

Помимо указанных ингредиентов, в состав цемента входят геленит и двухкальциевый силикат.

Глиноземистые составы обладают рядом исключительных свойств:

- способность использования растворов при отрицательных температурах;

- способность без ущерба выдерживать воздействие агрессивной среды;

- высокая скорость схватывания раствора и набора расчетной прочности;

- образование высокопрочного монолита;

- огнеупорность.

Преимущества и недостатки

Положительные качества:

- изделия из этого материала не подвержены коррозии и отлично сопротивляются воздействию агрессивных сред;

- материал обладает повышенной морозоустойчивостью;

- скорость схватывания и полного набора прочности значительно превышает такие же показатели для обычного портландцемента;

- отличная адгезия с металлом, что позволяет эффективно защищать армирующие сетки в бетонных изделиях и закреплять закладные детали или анкера в бетонные элементы;

- отличное сопротивление воздействию высоких температур и открытому огню;

- разновидности глиноземистых цементов (высокоглиноземистый и расширяющийся) применяются для выполнения сложных работ, которые невозможно выполнить другими средствами.

Отрицательные качества:

- повышенные требования к оборудованию, которое используется для производства данного материала и самому процессу получения сырья, что отражается на высокой цене глиноземистых цементов;

- особенность данного материала при наборе прочности выделять тепловую энергию не позволяет использовать растворы для заливки крупных объемов — при попытке залить большую площадь, происходит неравномерное схватывание материала, что приводит к разрушению его целостности;

- с процессом выделения тепла связано еще одно ограничение использования глиноземных составов — нельзя применять раствор при температуре более +30°С;

- изделия из этого цемента не могут сопротивляться воздействию щелочной среды и разрушаются.

Отличия от портландцемента

Основное назначение портландцемента и глиноземистого цемента совпадает – эти материалы предназначены для скрепления отдельных элементов конструкций, заделки отверстий и образования монолитного основания, но из-за разницы в составе, существуют заметные отличия:

- При наборе прочности глиноземистого цемента происходит реакция, которая стимулирует выделение тепла. Этот процесс может длиться почти сутки;

- Плотность монолита из глиноземистого материала гораздо выше, чем у стандартного цемента;

- Цемент глиноземистый ГЦ 40 (самая низкая марка) обладает более высокими водонепроницаемыми свойствами, чем портландцемент М400;

- В отличие от стандартного материала, монолит, образованный из рассматриваемого вида цемента, хуже сопротивляется воздействию щелочи;

- Главное отличие – время набора прочности. Глиноземистые составы твердеют в течение полусуток, а окончание процесса происходит через трое суток. Для обретения расчетной прочности стандартного материала необходимо 28 дней.

Технология получения

Производство глиноземного цемента осуществляется двумя способами:

- Методом плавления. В этом случае получение требуемого материала происходит в результате плавления в специальных барабанах шихты. Процесс происходит при определенных значениях температуры, так как этот показатель является самым важным в технологии. Обожженное сырье измельчают до получения мелкого порошка и упаковывают в пластиковые мешки.

- Методом спекания. Особенность данной технологии заключается в изначальном измельчении сырья до порошкообразного состояния и последующего обжига в печи. Этот способ более быстрый, но качество цемента будет несколько ниже, чем при первом варианте изготовления.

Качество цемента зависит от тонкости помола, которую может обеспечить производитель. Более мелкие частицы лучше схватываются при приготовлении раствора и обладают более высокими прочностными характеристиками.