Технология укладки

Перед началом работы нужно провести небольшую подготовку: внимательно изучить инструкцию по укладке газоблоков, распаковать блоки и перенести их максимально близко к месту кладки.

Также необходимо тщательно выставить по всему периметру выгоняемых стен специальные сигнальные маячки. По этим маячкам натягивается специальный шнур или провод, служащий во время проведения кладки нивелиром, с помощью которого контролируется правильность кладки.

По углам строящегося здания и в местах примыкания перегородок устанавливаются специальные разметочные горизонтальные рейки с нанесенной разметкой высоты будущих рядов, на которые и крепится провод-нивелир. При необходимости такие рейки устанавливают и в других местах кладки, добиваясь, чтобы провод был натянут ровно и нигде не провисал.

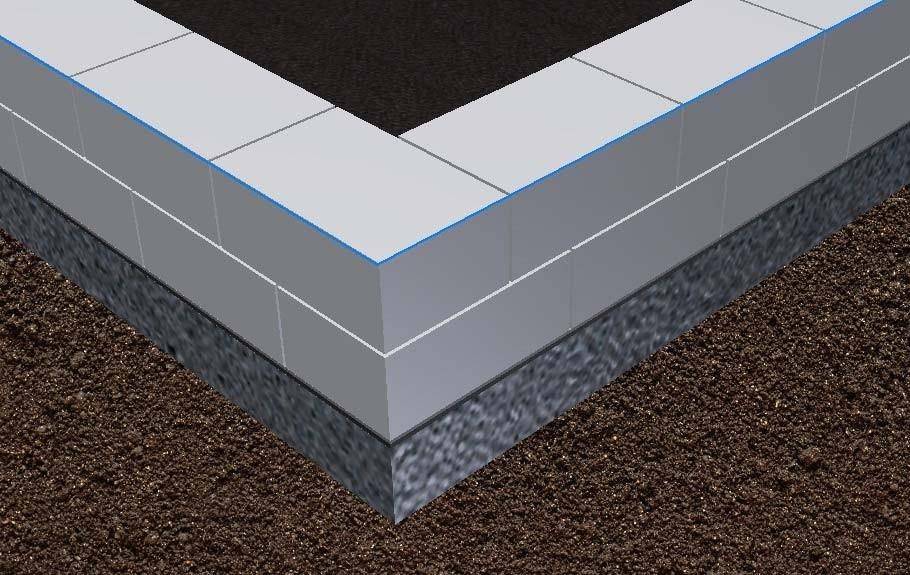

Обязательно до начала кладки проводят гидроизоляцию фундамента.

Замешивание смеси

Клеевый раствор готовят небольшими порциями, на 15-20 минут кладки. Замешивают в специальной емкости (можно использовать ведро), наливая в нее теплую воду и засыпая сухую смесь. Для взбивания используют строительный миксер или электродрель со специальной насадкой. Вымешивать нужно, пока клеевая масса не приобретет однородную консистенцию.

Для строительства при низких температурах есть специальные смеси, в состав которых производители добавляют компоненты, позволяющие готовому клею сохранять свои технические характеристики даже при минусовых температурах.

Разметка

Перед началом кладки выполняется разметка. Выполнять ее нужно по всем осям поверхности строящегося здания. Блоки предварительно выкладываются в линию. При необходимости проводят подгонку блоков при помощи ручной пилы, добиваясь максимально ровной горизонтали. Для этого в местах, где на цоколе фундамента есть выступающие дефекты, блоки подпиливают снизу.

Проведение разметки.

Укладка и армирование

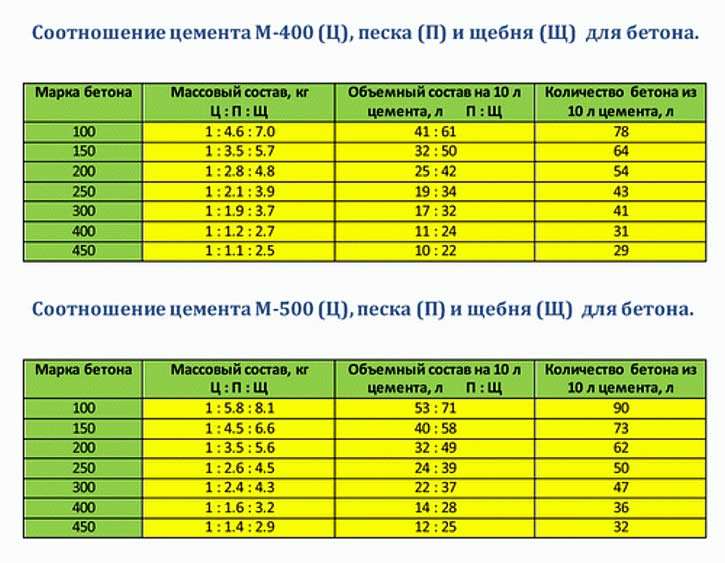

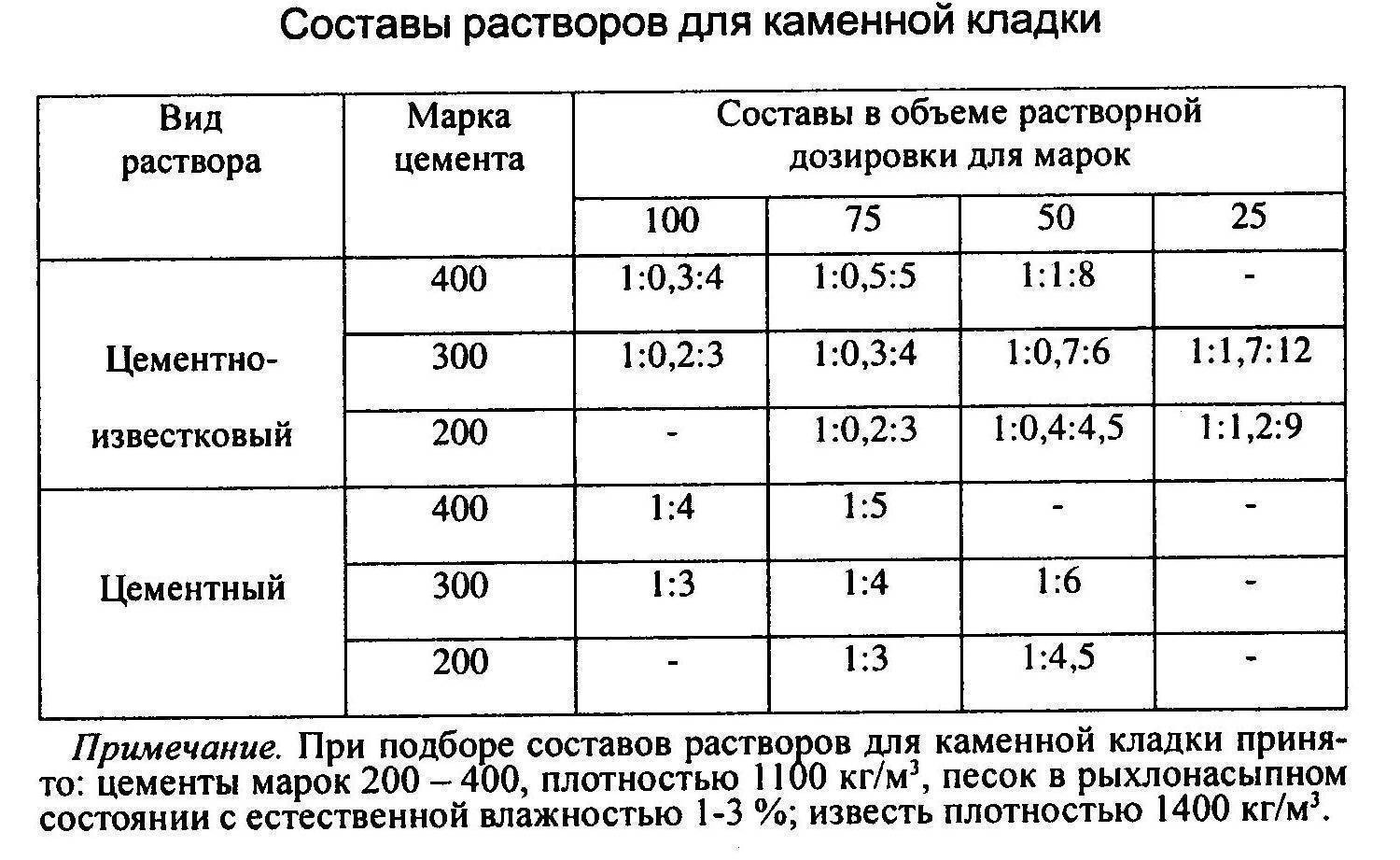

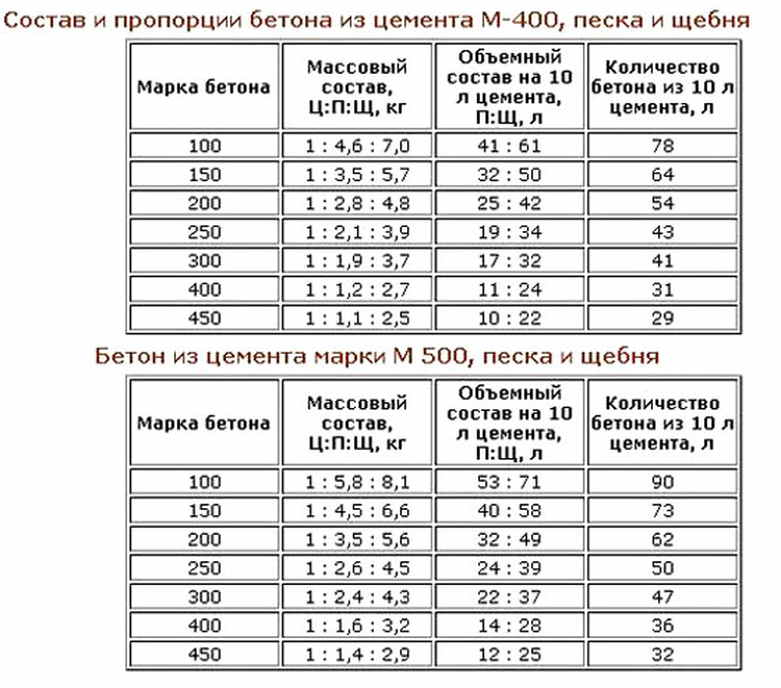

1 ряд газоблоков укладывают на цементно-песчаный раствор, чтобы за счет большей толщины укладочного шва выровнять цоколь фундамента. Также использование цементно-песчаной смеси для укладки 1 ряда за счет большей продолжительности ее отвердевания позволяет тщательно выставить блоки в горизонтальную линию, чтобы на ней монтировать остальные ряды выгоняемой кладки.

Начинают кладку с угловых блоков и по ним выравнивают остальные в ряду. Подгонку блоков внутренних перегородок проводят, ориентируясь на уже уложенные фасадные.

2 ряд начинают класть не раньше чем через 2-3 часа. 2 и последующие ряды лучше укладывать на клей. Укладывают блоки с обязательной перевязкой, для чего каждый блок в верхнем ряду сдвигают на половину длины по отношению к уложенным в нижнем ряду.

Прежде чем выполнить перевязку, в блоках предварительно проделывают штробы для укладки в них в последующем арматуры. Штробы делаются на глубину, достаточную для полного заглубления в них используемой арматуры. Уложенные арматурные прутья заливаются клеем.

Первый слой арматурного пояса обустраивают между цоколем и 1 рядом кладки, затем арматурные слои регулярно повторяют через каждые 3-4 ряда кладки. Обязательно обустройство сплошного арматурного пояса в верхнем ряду кладки, на который будет опираться кровля.

Проверка правильности кладки

Во время выполнения кладки регулярно нужно контролировать ровность укладываемых рядов и толщину скрепляющего клеевого слоя. Для контрольных измерений используют линейку, правило и строительный уровень.

При обнаружении отклонений уложенных блоков от вертикальной или горизонтальной плоскости участок кладки нужно переделать. Если отклонения не выявлены, то можно продолжать кладку дальше.

Популярные марки тонкослойных клеевых составов

Упаковка летней/зимней смеси Петролит (25 кг) на сегодняшний день стоит 200/220 рублей соответственно. Данный состав отличается очень высоким показателем степени прочности на сжатие обустроенного шва (с рекомендованной толщиной 2÷3 мм) – 10 МПа. Время пригодности готового раствора – около 2 часов, корректировки уложенного блока – 10 мин. Производитель указывает также, что состав пригоден для шпаклевки поверхностей из газобетона с толщиной слоя не более 5 мм. Это делает смесь более универсальной. Ее остатками можно с успехом заделать небольшие выбоины в блоках перед финишной отделкой стен или перегородок.

Клеевые составы Селформ MC112 и MC112F (летний и зимний, соответственно) от компании Основит поставляют в упаковках по 20 кг. Популярность этих смесей обусловлена большим временным интервалом для корректировки положения блока (до 15 мин). Этот показатель особенно важен для строителей, не обладающих достаточными навыками в возведении стен из газобетона. Остальные характеристики, заявленные производителем, также весьма высоки: морозостойкость – F75, предел прочности на сжатие – 10 МПа, рекомендованная толщина кладочного шва – от 1 до 5 мм. Стоимость летнего/зимнего составов составляет 220/270 рублей за мешок соответственно.

Клеевая смесь для блоков из газобетона от компании Н+Н тестировалась на изделиях собственного производства. Летний состав позволяет производить монтажные работы в течение 4 часов после приготовления раствора, зимний – до 1 часа. Для приготовления раствора рекомендовано использовать теплую воду (так, например, ее следует нагреть до +40÷+50ᵒС если температура окружающего воздуха варьируется в пределах -5÷-10ᵒС). Другие характеристики: толщина кладочного шва составляет от 1,5 до 3 мм, морозостойкость – F100. Средняя стоимость 25 кг упаковки летней/зимней смеси составляет 225/245 рублей соответственно.

На заметку! Клеевой состав от Н+Н можно с успехом использовать для монтажа газобетонных блоков и других производителей.

Подготовительные работы

Процесс подготовки перед возведением стен из газобетона состоит из нескольких этапов.

Замешивание смеси

Сначала подготавливается емкость требуемого размера, а также промышленный миксер. Чтобы приготовить клеевой раствор применяют сухой состав и обычную воду. Процесс взбивания длится до тех пор, пока готовящаяся смесь не будет иметь однородную консистенцию. После этого на её использование отводится не более 20 минут, иначе он застывает и соответственно теряет свои свойства. Поэтому рекомендуется делать небольшие порции, чтобы успевать их вырабатывать за короткий промежуток времени.

При проведении строительных работ в условиях низких температур, должен применяться специальный морозостойкий тип смеси. Так, в его состав добавляют компоненты, снижающие градус замерзания. В результате раствор сохраняет свои свойства даже в условиях низких температур.

Разметка

Прежде чем начать кладку, требуется провести разметку. Её делают по осям поверхностей возводимого строения. Для этого на линию выкладывают изделия и подгоняют их размер под одну четкую горизонтальную линию. Подгонка осуществляется за счет использования для обработки указанных выше инструментов для газобетона в виде пилы или обычной ножовки

Важно, чтобы все изделия были нарезаны ровно. Когда проводится перевязка, в материалах предварительно проделываются штробы, в которых будет укладываться арматура

Применение клея для кладки блоков

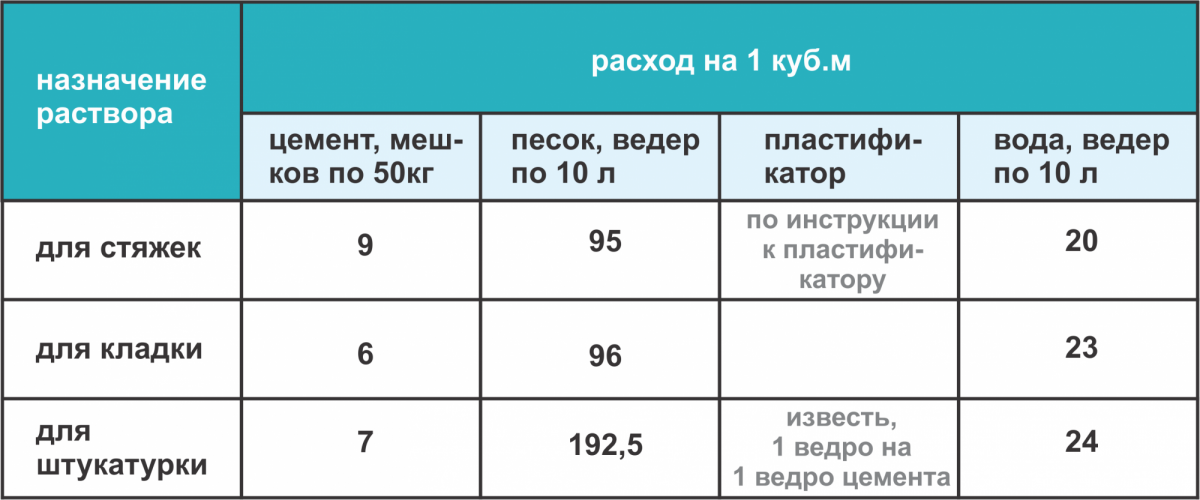

Если вы стали счастливым обладателем блоков с правильными гранями, кладку рядов выше первого можно (и производители рекомендуют) производить с помощью клеевого раствора. Клеевый раствор позволяет сократить затраты (так пишут производители — не проверяли!), увеличить скорость кладки и не ухудшить теплоизоляционных свойств газосиликатных блоков по сравнению с цементно-песчанным раствором.

Мы приведем общие правила вымешивания и использования клеевых растворов для кладки блоков. Более точную информацию можно найти или на сайте производителя или при покупке блоков у продавца. Мы не использовали клеевый раствор при кладке стен своего дома из-за больших отклонений в геометрических размерах приобретенных блоков, поэтому не располагаем ни точной информацией, ни опытом применения клеевых расходов.

При приготовлении раствора необходимо к клею добавить чистую воду из расчета 7-8 л. воды на 25 кг. клея (мешок). Тщательное перемешивание осуществлять на малых оборотах при помощи мешалки, которую устанавливают на дрели. Через 5 — 10 минут повторить процедуру. Раствор должен быть достаточно пластичным, не растекающимся при его нанесении с помощью зубчатой кельмы.

Если раствор загустел, его можно повторно вымесить. Готовый раствор нужно употребить в течение 3 часов.

- Перед кладкой блоки необходимо очистить от пыли, которая появляется в результате шлифования блоков для выравнивания кладки;

- В жаркое время года для лучшего сцепления следует перед нанесением клея блоки смачивать водой;

- Клей использовать при плюсовой температуре воздуха;

- При минусовых температурах использовать присадки.

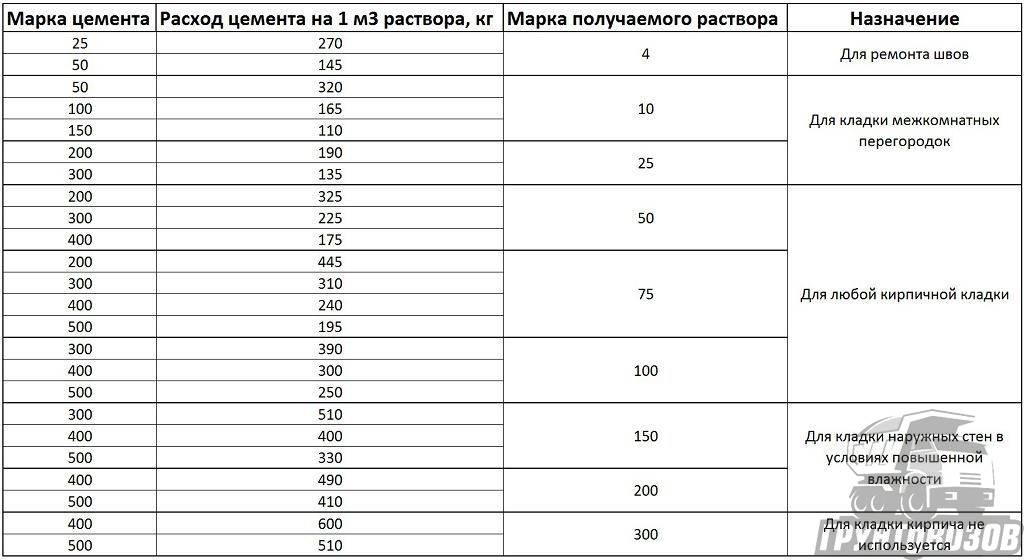

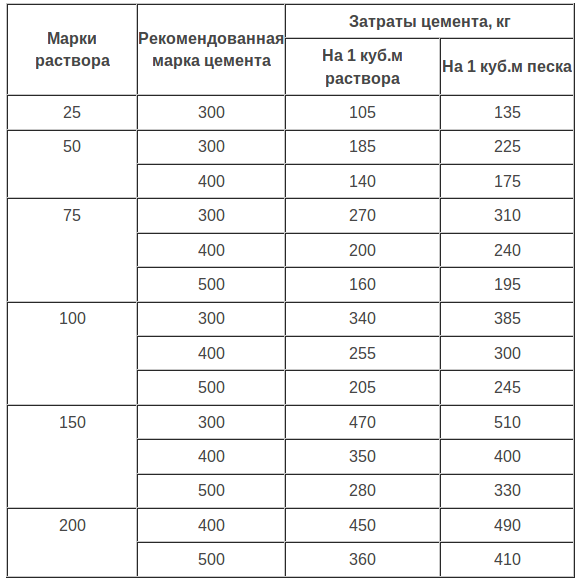

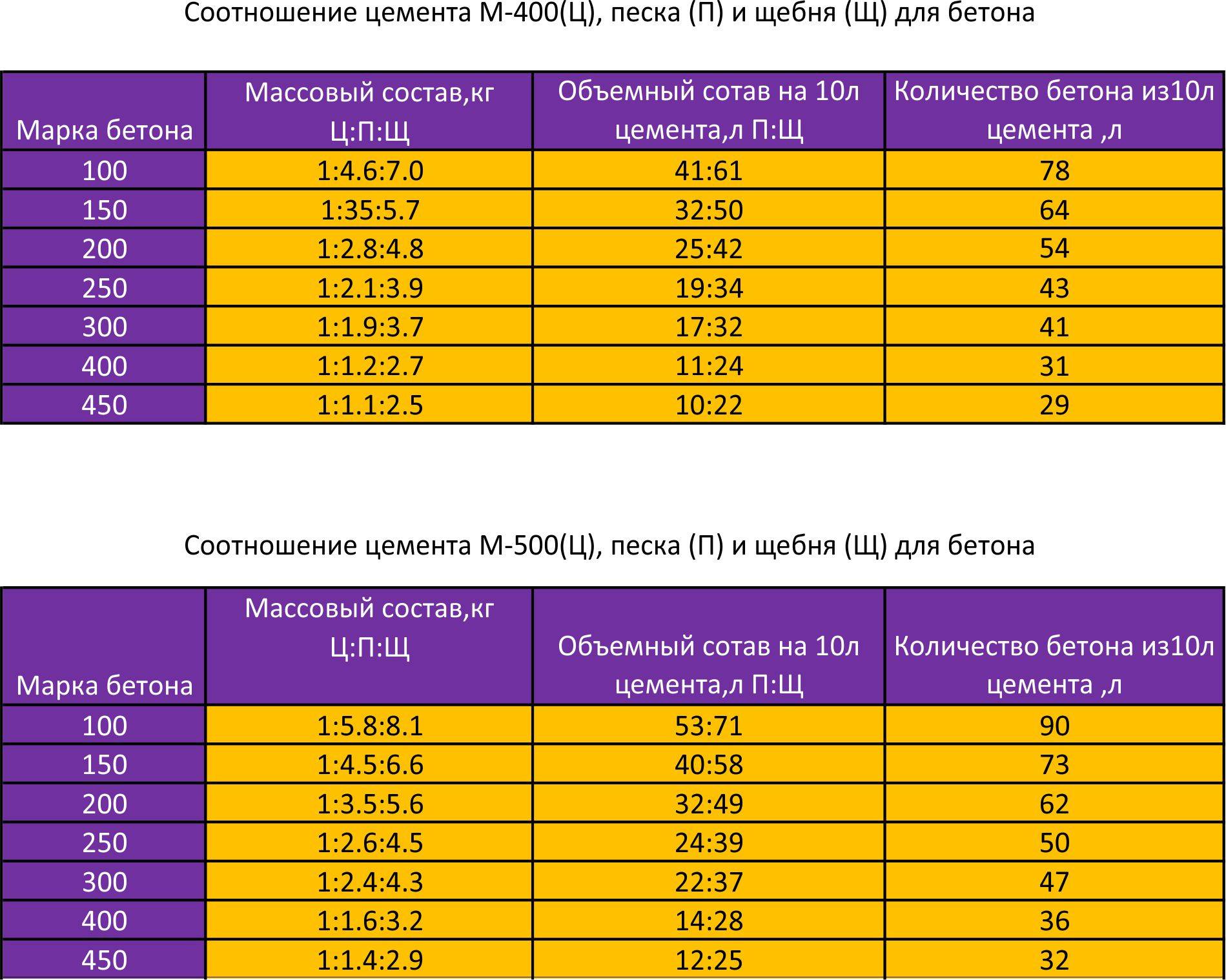

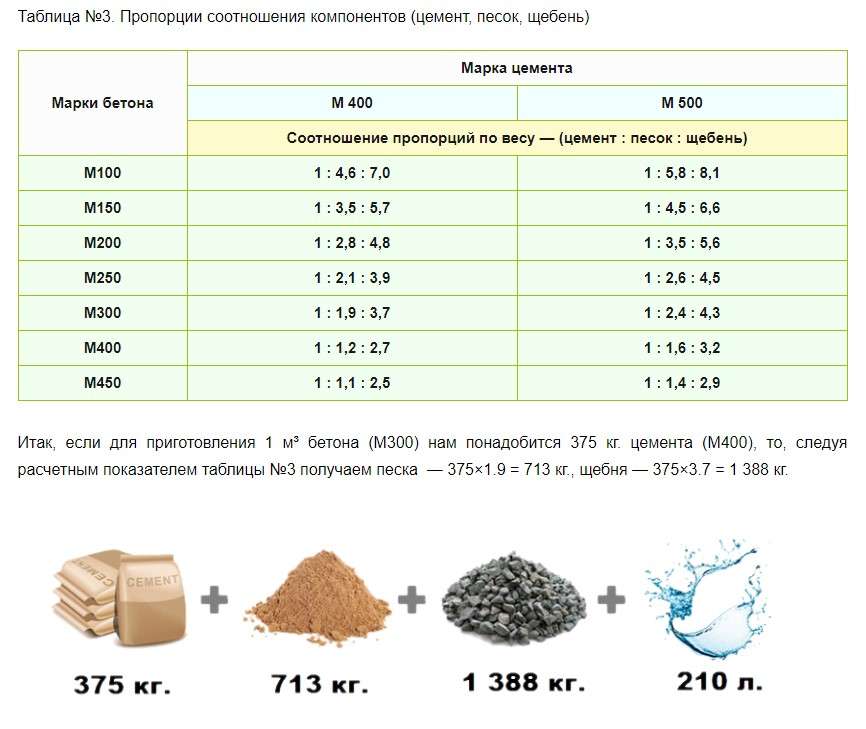

Применение цементно-песчанного раствора для кладки блоков

Мы же при строительстве своего дома использовали тот же раствор, что и при кладке первого ряда. Кладка блоков на цементно-песчанный раствор незначительно увеличивает в дальнейшем потерю тепла за счет присутствия, так называемых, мостиков холода, но приводит, хотя и к незначительному, но удешевлению строительства. Прочность кладки при применении клеевых или цементных растворов остается одинаковой.

В случае использования при кладке цементно-песчанного раствора необходимо последующее утепление стен (при использовании клея утепление можно не делать), что мы и сделали в дальнейшем.

О том, как рассчитать необходимое количество цемента или клея для кладки куба газосиликатных блоков (пеноблоков, газоблоков), вы можете прочитать в отдельной статье, посвященной этой теме.

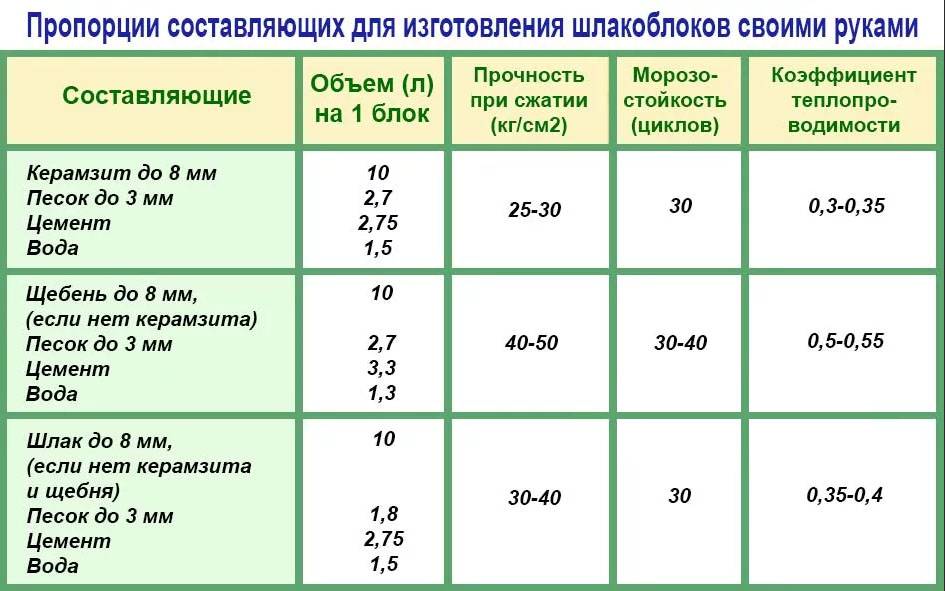

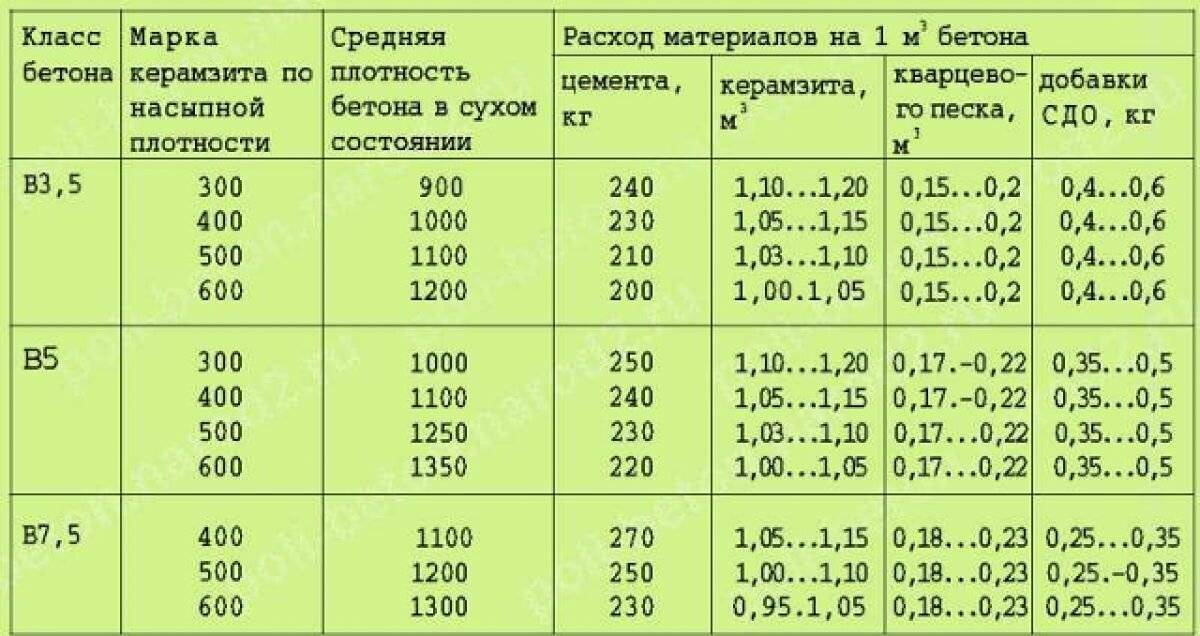

Виды легкого бетона

Снижение массы бетона происходит за счет образования пор и использования вместо традиционного гравия, а иногда и песка, легких заполнителей. Иногда поры образуются при использовании различных процессов. В зависимости от способа получения легкие бетоны подразделяют на три группы:

- Ячеистый или поризованный бетон. Получают путем смеси вяжущего, воды, песка (в некоторых марках песка нет) и добавок, образующих пену или способствующих газообразованию. При использовании пены получают пенобетон, при использовании газообразующих добавок — газобетон. Если газобетоне большая часть вяжущего — известь, получают газосиликат. Основное отличие ячеистых материалов — отсутствие крупного заполнителя. Ячеистые бетоны отличаются мелкими порами и однородной структурой.

- Обыкновенный легкий бетон. Получают из смеси вяжущего, крупного и мелкого заполнителя, воды. От обычного бетона отличаются наличием легкого пористого заполнителя вместо щебня. Практически все пустоты между частицами заполнителя оказываются заполнены, воздушных полостей в таком материале немного — не более 6%. В обыкновенном легком бетоне вместо щебня используют легкие заполнители.

- Крупнопористые легкие бетоны. Вместо песка и щебня используют крупный пористый заполнитель, который смешан с разведенным водой вяжущим. Песка нет, потому этот материал еще называют беспесчаным бетоном. Фрагменты заполнителя склеиваются между собой только в тех местах, где соприкасаются, оставляя пустоты незаполненными. Воздушных пустот может быть до 25%. В крупнозернистом бетоне нет песка и фрагменты заполнителя соединены только в местах соприкосновения

Но в каждой из групп может быть много разновидностей и составов. Используется разный заполнитель и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

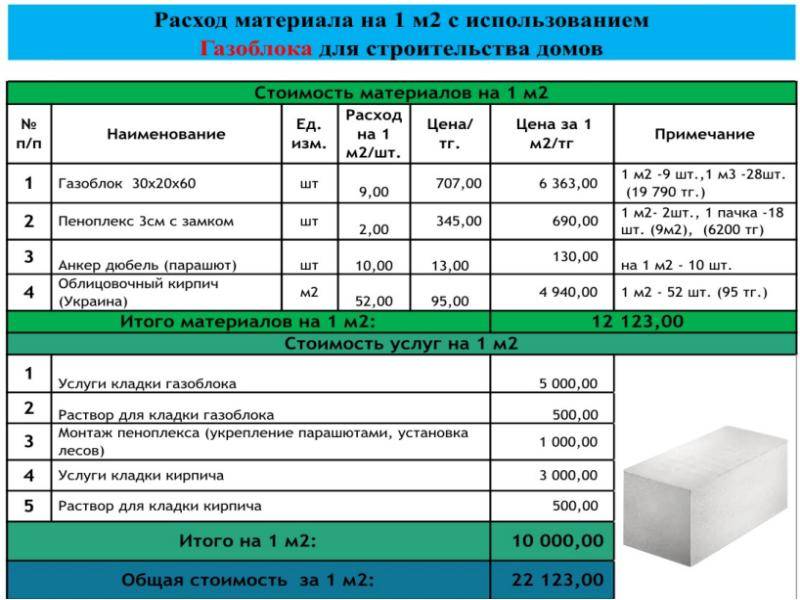

Как рассчитать расход на укладку стен?

В том случае, когда застройщик приобретает готовую смесь ЦПР, производитель указывает на упаковке норму расхода на 1 м3 газобетонной кладки.

Кроме того, можно самостоятельно рассчитать эту норму в зависимости от размера блоков:

Пример расчета:

- объем стены — 25 м3;

- габариты блока 0.625*0.250*0.150 мм;

- Р= ((0,625 + 0,250)/0,625*0,250)*0,150*1.46*25 = 191,6 кг;

- для раствора толщиной 3мм: 191,6*3=574,8 кг;

- при готовых смесях по 25 кг: 574,8/25= 23 мешка.

Расчет считается номинальным и должен учитывать технологические потери до 6% и профессионализм каменщика. Для непрофессионалов добавляется еще дополнительно 5%.

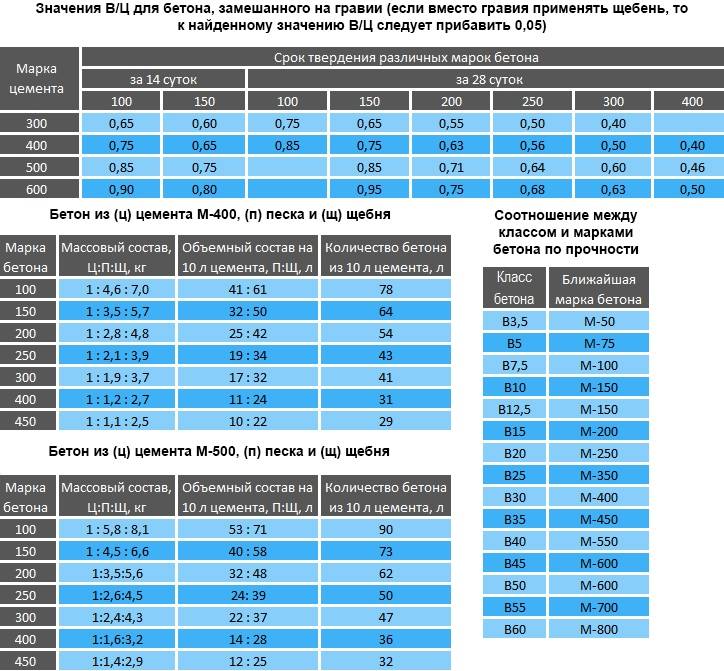

Морозостойкие добавки в смесь

Если строительство выполняется при температуре ниже +5 °С, то время жизни и скорость схватывания монтажных смесей сокращается. При температуре ниже 0 °С использовать строительные растворы без морозостойких добавок запрещается.

Клеевые составы с маркировкой «зимний» или «зима» уже содержат противоморозные добавки, поэтому дополнительно покупать и вводить их не нужно. Большинство зимних клеев для газобетона могут использоваться без ограничений при температуре до -15…-20 °С.

Цементно-песчаный раствор требует использования морозостойких добавок, которые вводятся в готовые смеси. Приобретаемые добавки должны соответствовать ГОСТ 24211. Химические противоморозные добавки выпускаются в виде порошка, гранул, жидкости или суспензии. Самые распространенные добавки выпускают под брендами: «Криопласт», SIKA, CEMMIX.

Вяжущие

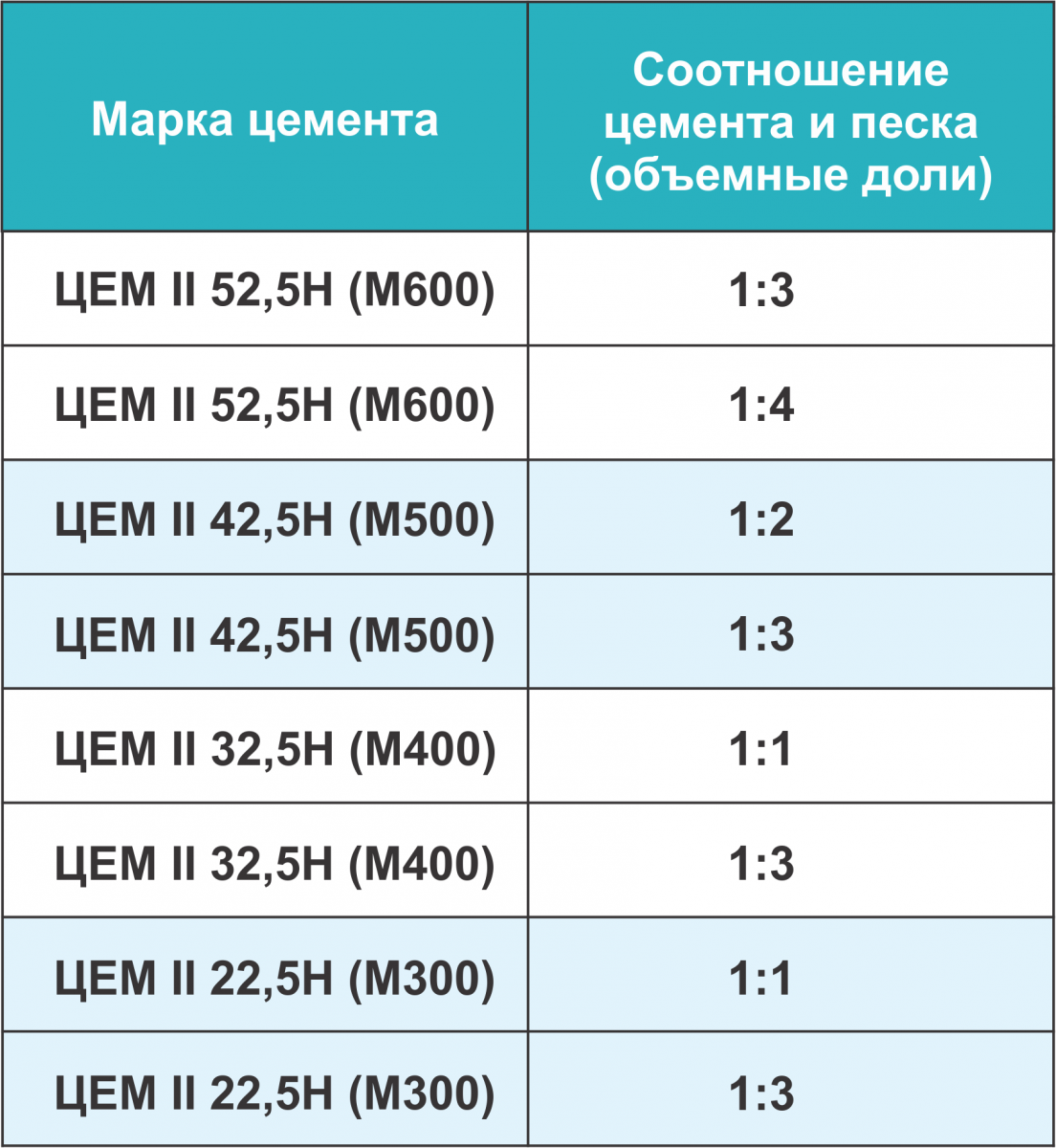

Вяжущей составной частью выступают известь, портландцемент — главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Цемент

Портландцемент делится на 3 вида:

- D0 — отсутствуют добавки;

- D5 — смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 — количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок — минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 — 500, добавки в который составляют больше 5 %.

Известь

Известь могут использовать в виде молотой кипелки, пушонки. В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

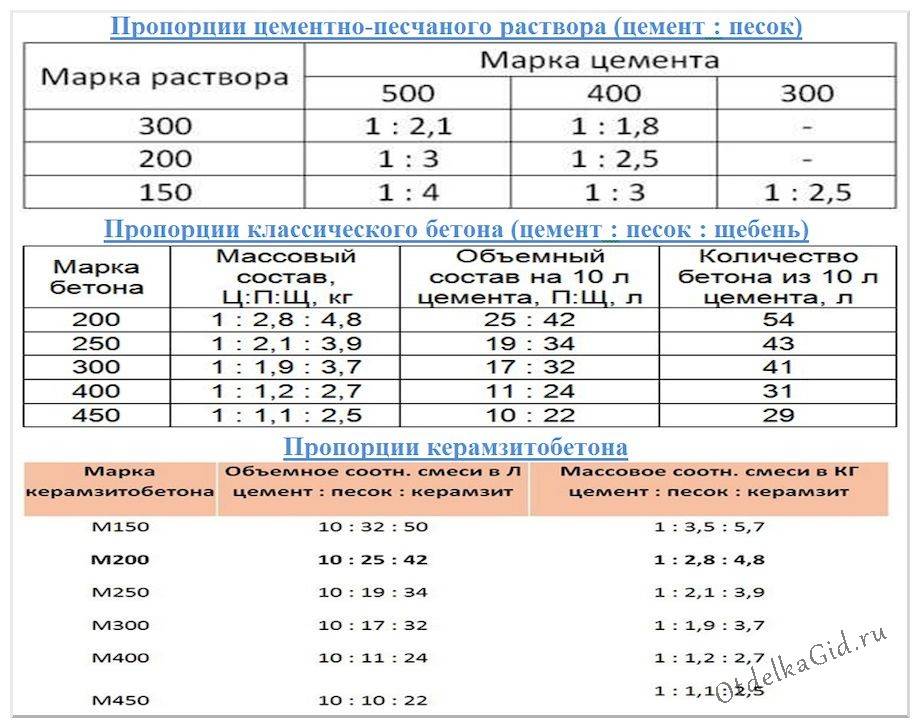

Цементно-песчаный раствор для кладки газобетона

Классический рецепт, который хорошо зарекомендовал себя при работе с кирпичом, многие «перенесли» на газобетонные блоки.

Можно ли класть газоблоки на цементный раствор?

Использование цементного раствора для кладки газобетона не рекомендуется по нескольким причинам:

толщина шва 10-12 мм;

состав раствора не постоянен;

длительный подготовительный период, от просеивания песка до замеса, что увеличивает сроки работы;

значительная пыльность работы;

появление мостиков холода в месте соединения блоков, а это дополнительные теплопотери;

сложность при кладке стен зимой. Из-за мороза смесь нужно либо замешивать малыми порциями, либо постоянно подогревать.

Как приготовить раствор для кладки пеноблоков: пошаговая инструкция

Перед сооружением здания из пенобетонных блоков, в первую очередь следует приготовить все необходимые материалы и инструментарий для замешивания раствора.

Необходимые материалы и инструмент

В случае с приготовлением раствора для пенобетонных блоков понадобится не так уж и много всего. Если вы будете делать смесь сами, то из материалов надо приготовить портландцемент, кварцевый песок, нужные присадки, гашеную известку и воду. Также надо будет подготовить такие инструменты:

- бетономешалку, при ее отсутствии — большое корыто для приготовления раствора;

- металлические ведра;

- совковую и штыковую лопаты.

Этапы замешивания раствора

Чтобы упростить себе задачу, можно просто приобрести готовый кладочный клей. Его можно найти на любом строительном рынке либо в магазине. Правила приготовления смеси таковы:

- Она разбавляется чистой водой в соотношении 1 килограмм сухого раствора на 200 мл жидкости. Или 5-6 литров воды на 25 килограмм смеси (стандартный мешок).

- Замешивание производится в ведре при помощи дрели с насадкой-венчиком. Делать это надо тщательно, чтобы не осталось не перемешанных сухих комков смеси.

- Когда раствор будет готов, ему надо дать в течение 7-10 минут вызреть. Далее его необходимо снова перемешать.

- В итоге должен получиться раствор сметанообразной консистенции. Его надо делать пластичным, чтобы он не растекался при распределении по блокам при помощи зубчатого шпателя.

- Раствор наносится на пеноблоки слоем, толщина которого должна быть 2-5 миллиметров.

- В случае если смесь загустеет, в нее следует добавить немного воды и хорошо перемешать. Разведенный клей необходимо использовать за 40 минут.

Готовая смесь стоит достаточно дорого, поэтому лучше сэкономить и приготовить кладочный раствор для пенобетонных блоков собственными руками. Как это делается:

- Если у вас нет бетономешалки, то заложите в корыто либо другую большую емкость сухую смесь. Делайте это из расчета одна совковая лопата портландцемента на четыре лопаты песка.

- Тщательно перемешайте ингредиенты.

- Затем добавьте к ним воду с разведенными в ней добавками — пенной присадкой и пластификатором.

- После этого перемешивайте раствор, пока у вас не получится однородная масса без комков.

Полученная смесь должна обладать сметанообразной консистенцией. Если раствор будет излишне жидким, добавьте в него немного сухой смеси, если густым — воды.

Норматив кладки: кирпича, пеноблоков и газобетона

При строительстве жилого здания или сооружения учитывается определенный норматив кладки. Здесь в основном учитывается норма времени, необходимая для укладки той или иной площади определенного строительного материала.

В сегодняшней нашей статье в качестве последних мы рассмотрим:

В нормы также включается время, которое нужно для посменного отдыха рабочих и время на перемещение строительных материалов в пределах рабочей области.

Сюда входит: подача материала с зоны склада на зону, где производятся работы, а также цементного раствора и других.

Стоит заметить, что при каменных работах зимой норма кладки возрастает в зависимости от текущей температуры.

К примеру, от 0 до 10 градусов — на 15%, от 11 до 20 градусов — на 30% и тому подобное.

Важно! Можно ли класть кирпич в дождь? ТУТ!

Нормативы кирпичной кладки

Кирпичная кладка — конструкция из кирпичей, которая уложена в определенном порядке и прочно скреплена строительным раствором.

Такой вид работы выполняется, как правило, из керамического или из силикатного кирпича.

Что касается нормативов кладки, здесь все определяется количеством рабочих.

Разберем пример: имеется 4 человека, из которых 2 на бетономешалке + мастер + подмастерье, такая бригада сможет выложить до 1 кубического метра кирпича в день.

Этот объем работ варьируется в зависимости от геометрии, ширины кладки, подрезки, этажности постройки, определенных требований к поверхности и т.д.

Нормативы кладки кирпича

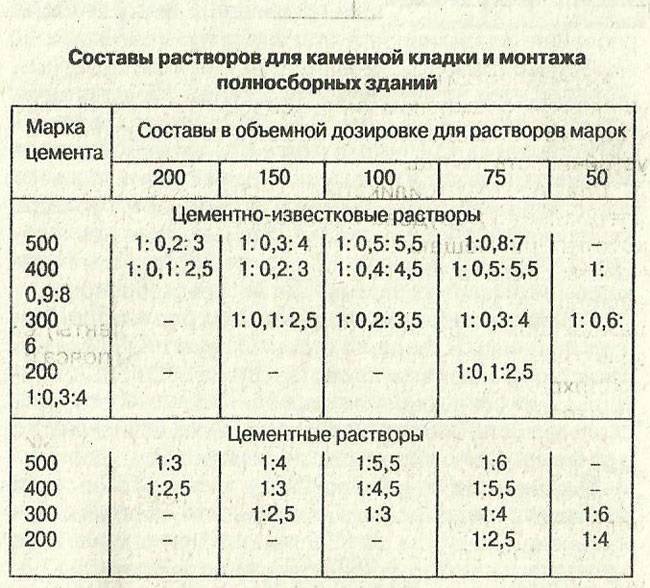

Для скрепления между собой кирпичей применяется строительный раствор, в состав которого входит песок, цемент и вода в определенных долях.

Чтобы с раствором было проще работать, а это отражается на нормативах кладки кирпича, в него добавляют известь или же глину, благодаря чему он приобретает пластичность.

Видео кладка угла из кирпича СБК

Как уже было отмечено, на нормативы кладки кирпича оказывает влияние требования к поверхности. Зачастую это стены. В зависимости от их вида и меняется время укладки.

Давайте кратко рассмотрим их разновидности:

1. Обычные – усложненные части кирпичной кладки не превышают 10% от основной площади стен.

2. Средней сложности – усложненные участки занимают не более 20% площади от наружных стен.

3. Сложные – усложненные части кладки кирпича занимают до 40% площади наружных стен.

Плюсы и минусы стройматериала

Неоспоримыми достоинствами является:

- звуко- и теплоизоляция;

- быстрая установка;

- долговечность (более 100 лет);

- надежность;

- неуязвимость для грызунов, поражения плесенью, грибком;

- при своей высокой плотности весит немного;

- низкий ценовой фактор (на 35% меньше стоимости кирпича).

Доступность шлакоблоков ручной работы зависит не только от цены на кирпич, но и от легкого основания, невысокой цены на транспортные расходы и быстрого монтажа. Для блочной кладки не нужно возводить тяжелый фундамент, можно организовать ленточное основание.

Есть и минусы, ограничивающие их использование как составляющих элементов. Чтобы масса перекрытий из бетона не деформировала несущие блочные стены, необходимо обязательно возвести армированный пояс или использовать брус.

Характеристики газобетонных блоков

В строительстве используют блоки трех категорий: теплоизоляционные, конструкционно-теплоизоляционные и конструкционные. Точные технические параметры отличаются у каждого вида. При этом газобетон в целом характеризуется общими показателями прочности, теплопроводности, износостойкости, паропроницаемости, звукоизоляции, экологичности.

Для возведения стен используют газоблоки, размеры которых регламентированы ГОСТ. Согласно стандарту длина блочных изделий составляет 625 мм, ширина и высота – 500 мм. Размер газобетонных плит отличается от блоков и составляет по длине – 1500 мм, по ширине – 100 мм, по толщине – 600 мм. При согласовании с заказчиком для строительства газоблочного дома могут выпускаться блоки с отклонением от указанных нормативами размеров.

Газобетон обладает высокой пористостью. Следствием этого качества является низкая плотность (около 500 кг/куб.метр). Это качество объясняет, почему материал мало весит. Небольшая масса (8 кг/шт) облегчает и ускоряет возведение стен. Для газобетона, изготовленного автоклавным методом, допускается усадка при эксплуатации дома не более 0,5 мм/м.

Коэффициент теплопроводности разных сортов газобетона отличается. Для теплоизоляционного в зависимости от марки прочности он может быть от 0,048 до 0, 084 Вт/(м*С). Конструкционно-теплоизоляционный обладает большим коэффициентом – от 0,096 до 0,19 Вт/(м*С). Самой высокой теплопроводностью характеризуется конструкционный тип газобетона: коэффициент укладывается в рамки 0,22-0,28 Вт/(м*С). Данный параметр указывает, сколько тепла может пропускать строительный образец толщиной 1 метр за единицу времени.

Газобетон обладает высокой способностью впитывать пары влаги и отдавать их. При строительстве внутренних стен в доме из газобетона это является преимуществом. В остальных случаях – недостатком. Коэффициент паропроницаемости составляет от 0,09 до 0,3 мг/(м*ч*Па).

К основным характеристикам также относится прочность на сжатие. Минимальное значение, которое допускается для газобетона по ГОСТу, должно соответствовать классу В1,5, максимальное – B4. Сопротивляемость на изгиб у данного ячеистого бетона низкая, поэтому нередко наружные стены из газоблоков реагируют на подвижность грунта и усадку фундамента.

Звукоизоляционные параметры газобетонов не прописаны ГОСТом. В целом благодаря пористой структуре материал отлично поглощает звуки. Учитывая индекс изоляции для межквартирных перегородок (50), их толщина должна составлять 36 см при условии, что возводится дом из газоблока марки D600. Для стен внутри квартиры индекс звукоизоляции составляет минимум 41, следовательно, необходимая толщина составляет 18 см.

Ввиду того, что газобетон хорошо впитывает влагу, он обладает низкой устойчивостью к отрицательным температурам. Этот недостаток следует учитывать при выборе марки ячеистого бетона. Материал марки F15 с более низким показателем морозостойкости допустимо применять для строительства внутренних перегородок. Для наружных стен используют разновидность F25, которая выдерживает большее количество циклов замораживания (до 25).

Для неавтоклавного

В составе неавтоклавного компоненты не должны превышать такие нормы: портландцемент — от 35,3 до 49,4, алюминиевая пудра — от 0,06 до 0,1, известь — от 2,6 до 2,65, хлорид кальция — от 0,18 до 0,25, известняк — от 12,4 до 26,5 процента, а все остальное — это вода.

Неавтоклавные блоки поризуют газом. Обычно их используют при строительстве промышленных, жилых и административных зданий для лучшей термоизоляции. В некоторых смесях как добавку вводят каустик, и тогда компоненты смеси берутся уже в таком количестве: алюминиевая пудра от 0,1 до 1, портландцемент от 15 до 50, каустическая сода от 0,05 до 0,45, песок от 31 до 42 процентов, и, конечно же, вода. Нюанс соединения — значительная доля пудры, в результате чего повышается цена газобетона.

Кладка несущей стены

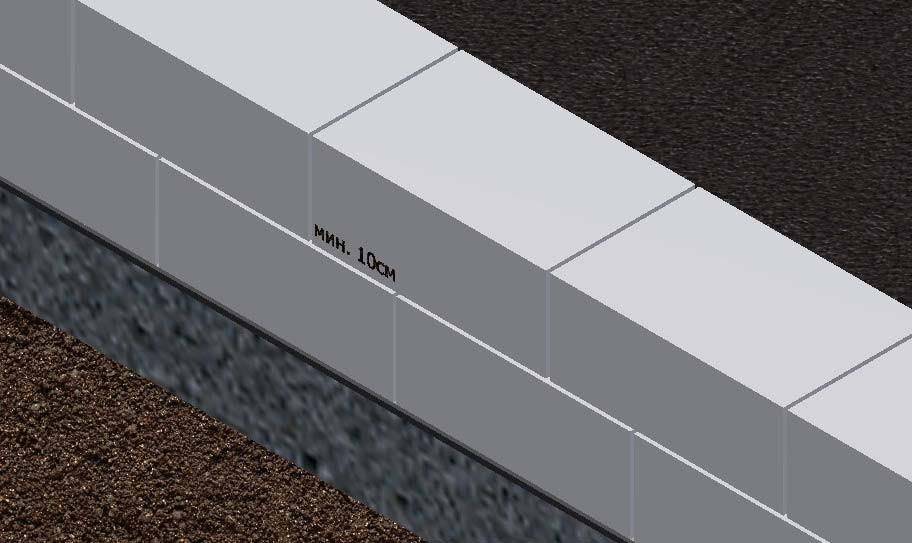

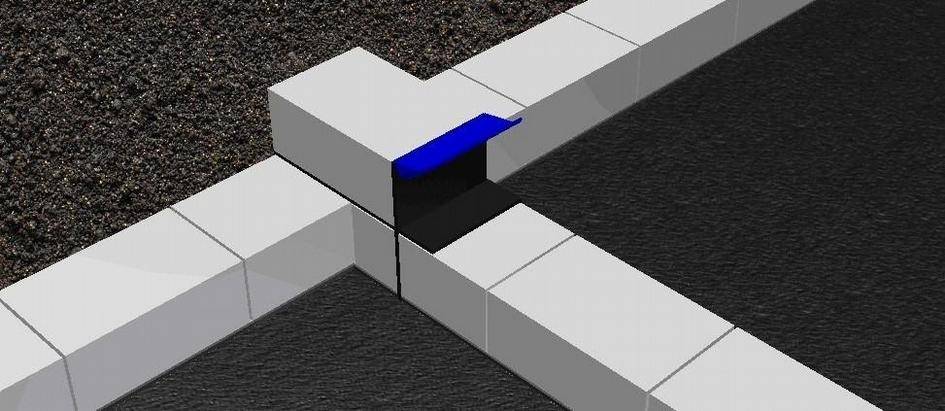

Кладка очередного ряда стен производится после схватывания цементного раствора первого ряда. Кладка второго и последующего рядов производится с перевязкой в полблока. В отдельных местах нахлест блоков допускается менее полблока, но не менее 10см.

Положение блоков, как и при кладке первого ряда, контролируется по натянутому шнуру-причалке и уровню.

Нанесение раствора на поверхность блоков производится при помощи кельмы или каретки, сделанной по ширине кладки или мастерка, используемая в плиточных работах. Раствор должен быть нанесен равномерно по поверхности кладки.

При помощи кельмы раствор также наносится и на вертикальную поверхность блоков.

В проекте может быть указано, что клеевой раствор не наносится на вертикальные поверхности блоков системы паз-гребень, такое решение обосновано, если предусмотрено последующее двухстороннее оштукатуривание стен, и нагрузка на блок значительно ниже несущей способности.

Торцы зачищаются при помощи шлифовальной доски или рубанка. Длина крайнего блока должна быть не менее 10см.

Раствор, выступающий из швов, удаляется при помощи мастерка. Затирать раствор не допускается.

Выравнивание кладки повторяется после укладки каждого ряда блоков.

После кладки каждого ряда проверятся отклонение от горизонта с помощью уровня.

Если оно превышает установленный допуск, отклонение устраняют при кладке последующих рядов. Через 2-3 ряда по высоте ровность кладки проверяется нивелиром.

Толщина перегородок из газобетона

Для возведения перегородок внутри помещений выпускаются специальные газосиликатные блоки, имеющие меньшую толщину. Стандартная толщина перегородочных блоков 100-150 мм. Можно найти нестандарт в 75 мм и 175 мм. Ширина и высота при этом остаются стандартными:

- ширина 600 мм и 625 мм;

- высота 200 мм, 250 мм, 300 мм.

Марка газобетонных блоков должна быть не ниже D 400. Это минимальная плотность, которую можно использовать для возведения перегородок высотой до 3 метров. Оптимальная — D500. Можно брать и более плотные — марки D 600, но их стоимость будет выше, зато они имеют лучшую несущую способность: можно будет навешивать на стену предметы при помощи специальных анкеров.

Без опыта марку газобетона определить практически невозможно. Можно «на глаз» увидеть разницу между теплоизоляционными блоками плотность. D300 и стеновыми D600, а вот между 500 и 600 уловить сложно.

Чем меньше плотность, тем крупнее «пузыри»

Единственный доступный способ контроля — взвешивание. Данные по размерам, объему и массе перегородочных блоков из газобетона приведены в таблице.

Параметры блоков из газобетона для перегородок

Толщину газобетонных перегородок подбирают по нескольким факторам. Первый — несущая это стена или нет. Если стена несущая, по-хорошему, требуется расчет несущей способности. В реале же их делают той же ширины, что и наружные несущие стены. В основном — из стеновых блоков 200 мм ширины с армированием через 3-4 ряда, как у наружных стен. Если перегородка не несущая, используют второй параметр: высоту.

- При высоте до 3 метров используют блоки 100 мм шириной;

- от 3 м до 5 м — толщина блока уже берется 200 мм.

Точнее выбрать толщину блока можно по таблице. В ней учитываются такие факторы, как наличие сопряжения с верхним перекрытием и длинна перегородки.

Выбор толщины перегородки из газобетонных блоков

Морозостойкие добавки в смесь

Если строительство выполняется при температуре ниже +5 °С, то время жизни и скорость схватывания монтажных смесей сокращается. При температуре ниже 0 °С использовать строительные растворы без морозостойких добавок запрещается.

Клеевые составы с маркировкой «зимний» или «зима» уже содержат противоморозные добавки, поэтому дополнительно покупать и вводить их не нужно. Большинство зимних клеев для газобетона могут использоваться без ограничений при температуре до -15…-20 °С.

Цементно-песчаный раствор требует использования морозостойких добавок, которые вводятся в готовые смеси. Приобретаемые добавки должны соответствовать ГОСТ 24211. Химические противоморозные добавки выпускаются в виде порошка, гранул, жидкости или суспензии. Самые распространенные добавки выпускают под брендами: «Криопласт», SIKA, CEMMIX.

Наружная отделка

Возможно выполнение фасадных работ без утепления. Но это не самое правильное решение, ведь выполнив теплоизоляционные работы один раз, и вложив определенную сумму, можно достичь экономии средств до 40% и даже 60%, в зависимости от корректности проведенных работ и характеристик отопления дома

Поэтому утепление сделать важно. Если принято иное решение, достаточно штукатурки стен по грунту и дальнейшей покраски, отделки фактурными штукатурками!

- Утепление пенопластом, пенополистиролом, готовыми теплыми фасадами. Монтаж на клеевую основу и дополнительный пластиковый крепеж. Можно предусмотреть монтаж пластиковых связей на этапе кладки стен дома;

- Утепление стен из газобетонных блоков базальтовыми плитами – наиболее качественный вариант изоляции для повышения энергоэффективности. Установка плит плотностью 80 кг/м3 и толщиной 50 мм в три-четыре ряда с перекрестной перевязкой, чтобы избежать сквозных швов. Монтаж на каркас или клей с дополнительным пластиковым крепежом!

Отделка стен сайдингом, штукатуркой, композитными элементами с утеплением или без определяется на этапе проектирования путем точных расчетов. В случае выбора для фасадной облицовки клинкерного кирпича, природного или искусственного камня, может потребоваться предварительный перерасчет фундамента для получения основанния под материал облицовки

Важно правильно выбрать утеплитель и выполнить связь основной стены и лицевой кладки!

С наружными работами дополнительно производится гидроизоляция фундамента, его утепление, заливка защитнойотмостки, организация вводов для инженерных сетей!

На что класть первый ряд?

Если перепад основания больше 5 мм, что встречается довольно часто, то обычный клей для газоблоков не подойдёт. Здесь понадобится совместить кладку начального ряда с выравниванием поверхности для последующей кладки блоков.

В этом случае монтаж стартового ряда должен осуществляться исключительно на правильно приготовленные, качественные цементно-песчаные кладочные растворы. Поскольку основание цоколя не идеально ровное, с допуском незначительных перепадов и шероховатостей, использование дорогостоящего клея будет являться недопустимой роскошью для кладки на фундамент. К тому же клей является более пластичным, он предназначен для тонкошовной кладки.

Справка

Рекомендуется использовать для кладки начального ряда блоков стандартную пропорцию цемента и пропущенного через сито песка в соотношении 1:3, с добавлением воды до получения смеси относительно густой консистенции.

Правильно приготовленный раствор позволит не только получить максимально надежное соединение газобетона с основанием, но и помогает исправить все имеющиеся неровности. Допускается также использование уже готовых, заводских смесей, изготовленных на основе цемента и песка, дополненных гидрофобными, водоудерживающими добавками и пластификаторами.