Выгодно ли такое мероприятие? И как правильно организовать свой «пенобизнес»?

Скажем сразу, пенобетон имеет и свой недостаток, состоящий в небольшой прочности и малой сопротивляемости. Именно по этой причине, как вы могли заметить выше, его не используют для построек здания больше, чем в три этажа, а так же в качестве несущей стены. Тем не менее, это нисколько не умаляет достоинств этого материала. Но почему изготовление пеноблоков — это выгодно? Давайте попробуем разобраться.

Откровенно говоря, спрос на материал растет сильнее с каждым годом. В наше время предпочитают строить сверхбыстро, при этом практически без видимых затрат. И пенобетонный строительный материал может все это с легкостью дать. Это означает, что высока и конкуренция в данном деле. Если вы собирайтесь организовать производство пеноблоков в домашних условиях, знайте, что при правильной организации дела прибыль потечет в ваш кошелек уже через 8-9 месяцев.

Для реализации своего производства необходимо снять в аренду теплое производственное помещение. Данное помещение должно быть достаточным по метражу для размещения производства, складирования материалов и готовой продукции.

Однако в производстве пеноблоков рентабельность хоть и неоспорима, в идеале вам следует подыскать клиентов еще до производства первой партии. Сделать это можно воспользовавшись:

- строительными рынками и организациями;

- он-лайн сервисами и форумами;

- газетными объявлениями;

- использовать рекламу. Если вы живете в каком-либо районном центре, как вариант, разместить возле проезжей части баннерную завлекающую рекламу.

Запускать бизнес нужно в определенный сезон. Для активной продажи пенобетона — это весна. Именно в это время года люди начинают переходить от плана строительства помещений к его осуществлению.

Если вы хотите много заработать на пенобетоне, и при этом не находиться в вечных в поисках клиента, производство пенобетонных блоков у вас должно совмещаться с частным строительством. В этом деле найти клиентов куда более проще. В любом случае, даже после некоторого времени задумайтесь об расширении своего мини-бизнеса.

Условно способы получения пеноблоков делятся:

- Классика. Изготавливается пеногенератором, после чего замешивается с цементным раствором и водой, выливается в форму и застывает;

- Сухая технология. В ней не используется вода, зато пеногенератор активно создает пену, так и получается пеноблок высокой плотности;

- Баротехнология. Используется для обширного производства материала со специальным дорогостоящим оборудованием.

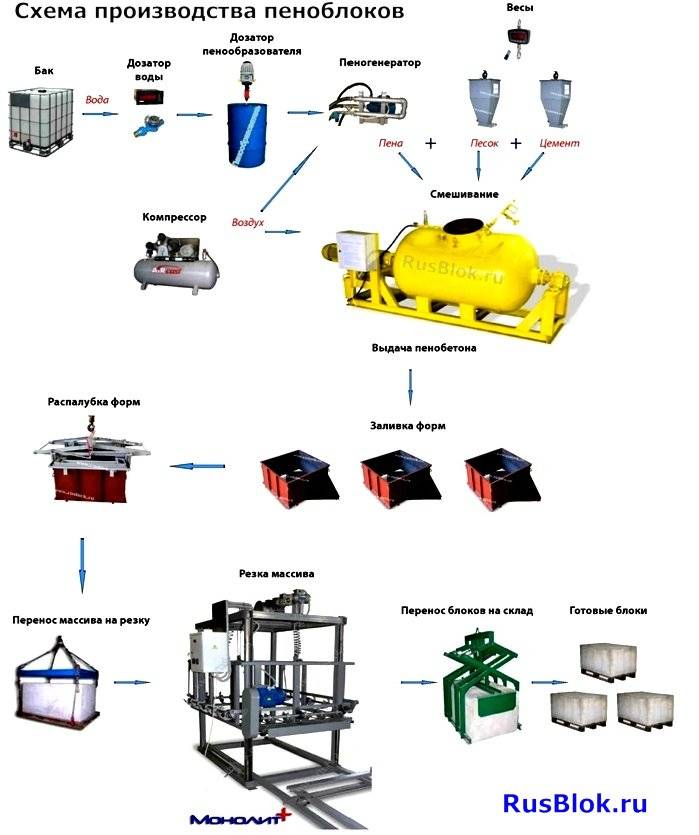

Оборудование для изготовления пеноблоков позволяет осуществлять создание материала двумя способами:

- Литье;

- Резка.

При литье используются каркасные формы, где смесь высыхает, затвердевает и приобретает рентабельный вид. Данный способ является наиболее дешевым, потому что вам не нужно будет дополнительно покупать распиливающий станок, просто купите формы и смазку к нему, вот и все. Но при таком способе повышен процент изготовления брака и присутствует сравнительно небольшая точность размеров.

Резка обладает большими достоинствами качества, если сравнивать с литьем. Именно этот способ применяют бизнесмены строительной индустрии. Хотя дополнительно потребуется распилочный станок, все же в будущем вы значительно сэкономите на смазке и отсутствии брака. Но такой способ значительно увеличивает время изготовления стройматериала.

Соединение камеры смешивания и пенопатрона

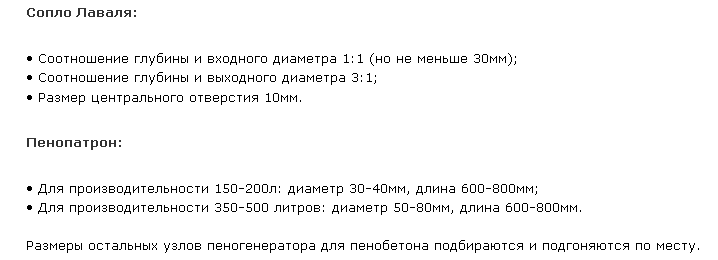

Дальше нужно соединить камеру смешивания и пенопатрон.Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены спротивоположных торцов. Чтобы обеспечить увеличение скорости прохожденияпенобетонной смеси по трубке, нужно между ними установить сопло Лаваля илишайбу-жиклер.

Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счетснижения скорости прохождения смеси через нее. Однако она дешевле, проще в установкеи может быть использована как временный вариант. Место установки сопла или жиклера

показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

Простая самоделка

Для начала предоставим простую инструкцию в картинках по изготовлению штробореза на базе болгарки своими руками. В этом случае Вам понадобится сама болгарка, дополнительная гайка и два алмазных диска по бетону.

Сборка состоит из двух простых действий, а именно:

- Устанавливаем первый диск как обычно, тщательно притянув его гайкой.После гайки крепим еще один диск и снова притягиваем его гайкой.

Обращаем Ваше внимание на один важный момент – если резьбы не хватает для полного закручивания гайки, лучше не рисковать с использованием такой самоделки. В этом случае вместо гайки можно использовать металлическое кольцо такого же диаметра, но меньшей ширины либо набор из шайб

Последний вариант удобен тем, что можно сделать наиболее подходящую ширину канавки в зависимости от выбранного сечения кабеля.

Вот и вся инструкция по созданию штробореза из болгарки своими руками. Недостаток такого варианта в том, что вся пыль будет распространяться по комнате и ухудшать условия работы. Именно поэтому рекомендуется сделать более модернизированный вариант – с защитным кожухом, о котором мы и поговорим далее.

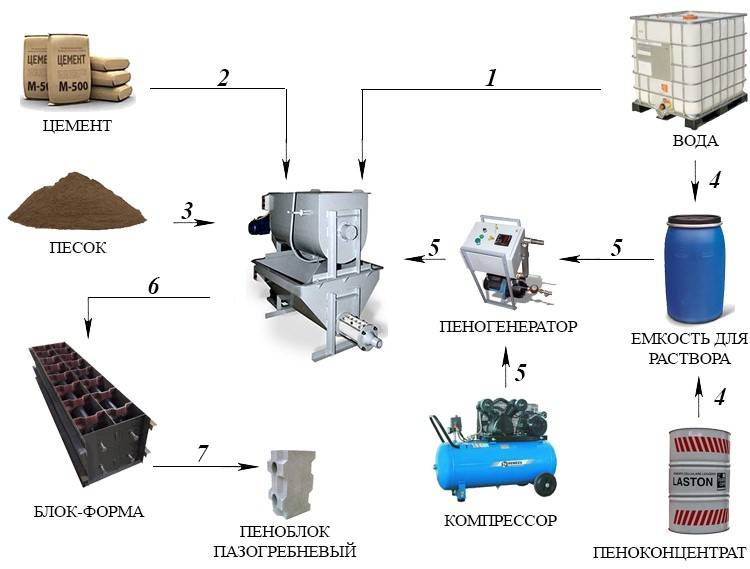

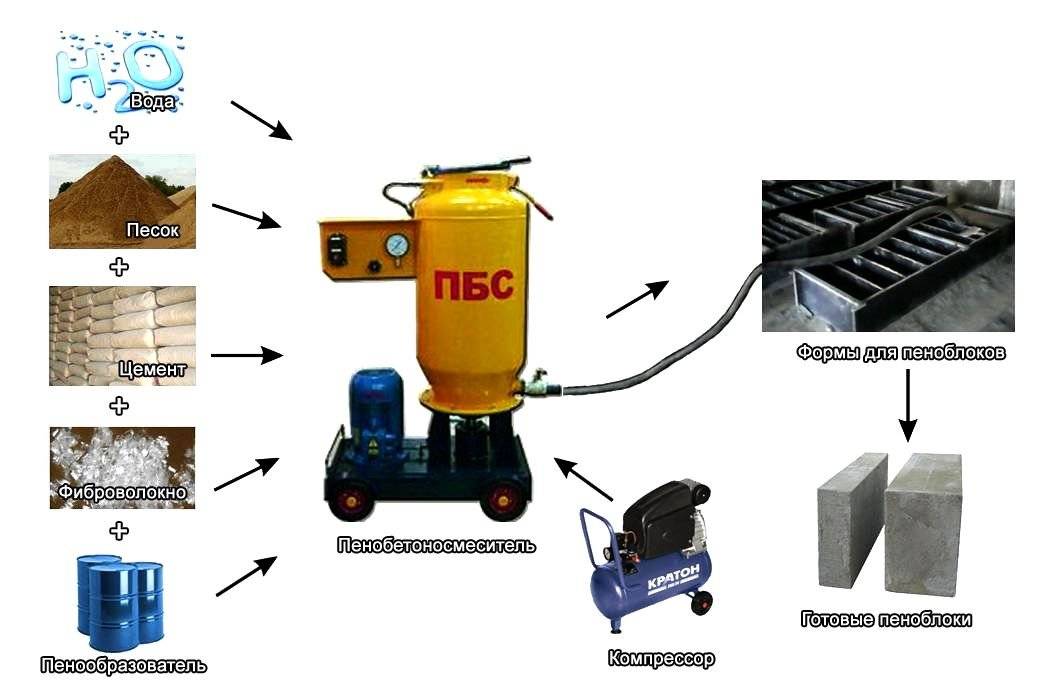

Из чего делают пеноблоки?

В качестве основы применяется портландцемент, причем самой высокой марки – например, подходит М 400. Цемент должен отвечать свойствам данной марки, иначе он не сможет выполнять свои функции после изготовления. Отличительной чертой пеноблока является пористая структура, благодаря которой он входит в группу ячеистых бетонов. Поэтому процесс его изготовления не обойдется и без пенообразователя. Это может быть органический или синтетический компонент, в перечень задач которого будет входить как раз образование неплотной, пористой структуры. На практике она обеспечит стенам немало эксплуатационных преимуществ.

Также в основу иногда добавляют глину, золу и некоторые разновидности промышленных отходов. С точки зрения повышения технико-физических свойств в такой разбавке особого смысла нет – добавление второсортного сырья обычно ставит целью удешевление состава путем вымещения дорогостоящего портландцемента. Также в обязательном порядке в состав вводится песок и вода.

Своего рода функциональный сегмент компонентов формируется клеем и фиброй. Что касается клеевого раствора, то он потребуется и для состава, и для кладки. Это может быть один и тот же продукт – главное, чтобы он соответствовал требованиям для использования в конкретных условиях. С точки зрения приготовления раствора важны будут такие свойства, как вязкость, сцепление, хваткость и химическая безвредность. В качестве средства формирования кладки клей для пеноблоков в чистом вид используется редко, но в любом случае он должен быть морозостойким, терпимым к влажности, прочным и огнеупорным. Фиброволокно, в свою очередь, выполняет задачу армирования. Тоже в некотором роде функция сцепки, но в более выраженном механическом варианте. Волокна позволяют минимизировать риск образования трещин, усиливают конструкции стен и перекрытий, а также снижают нагрузки на смежные конструкции.

Профессиональное оборудование

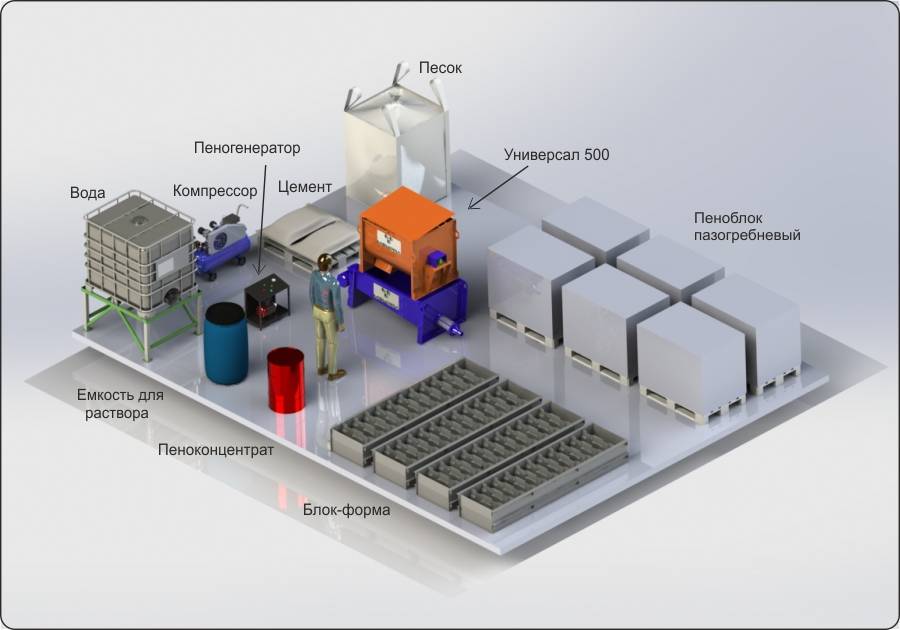

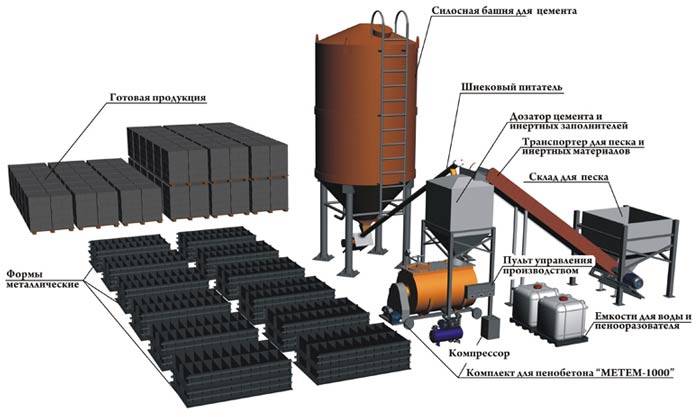

При подборе оборудования для производства пеноблоков следует обратить внимание на мобильные мини-заводы или на стационарные конвейерные линии. Мини-завод

Мини-завод

Мини-завод

Первая разновидность устройств включает в себя бетоносмеситель с переходником, компрессор, парогенератор, рабочую платформу и дозатор. При использовании такого мини-завода готовый раствор вручную распределяется по формам, а после схватывания извлекается из них и отправляется в автоклав. После окончательной просушки блоки полностью готовы к использованию. Данное оборудование поставляется на объект в виде цельного комплекса. Оно без трудностей монтируется и не требует проведения пусконаладочных работ.

В результате производства блоков при помощи мобильных мини-заводов получают материал среднего качества. Также минусам данного оборудования относят значительный расход пенообразующих веществ. Для получения продукта с оптимальными характеристиками нужно внимательно подойти к рецептуре блоков. При неправильном подборе необходимых компонентов материал получится некачественным.

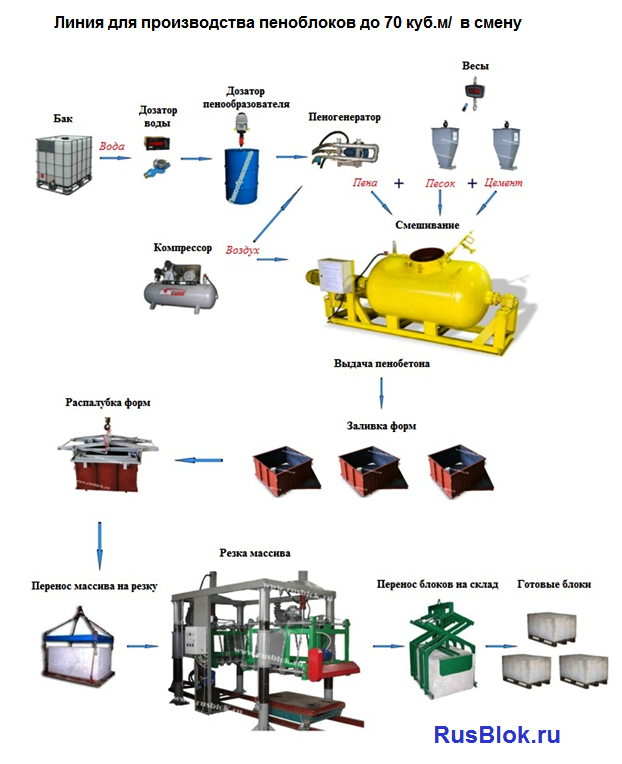

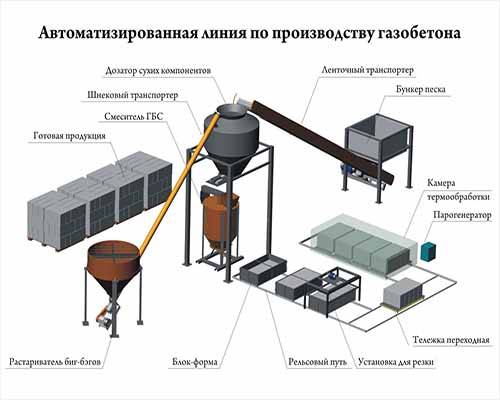

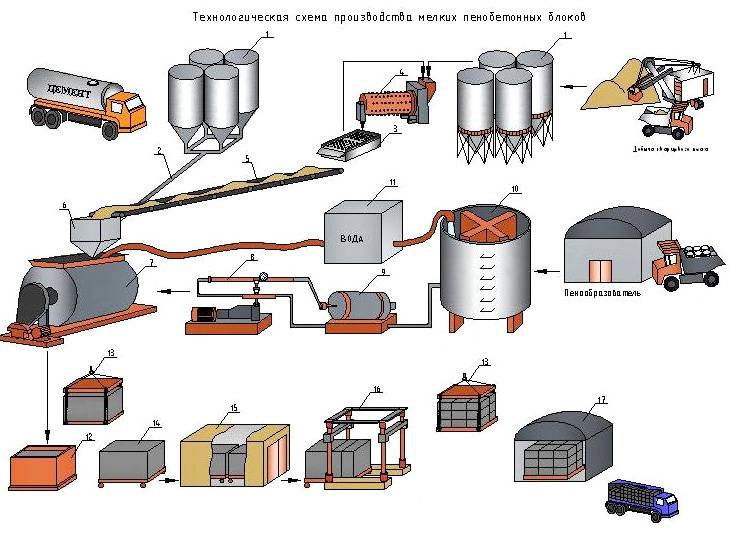

Стационарные конвейерные линии отличаются от предыдущего оборудования большой мощностью. Оно способно работать круглосуточно, обеспечивая производительность 5-12 куб. м/час.

Линия для производства газобетона

Линия для производства газобетона

Обычно такие конвейерные линии оснащены следующими агрегатами:

- смесительный комплекс, который дополнительно оснащен пневмозатвором и насосом;

- пеногенератор с компрессором;

- дозатор воды, который оснащен автоматической системой управления;

- дозатор для вяжущих материалов;

- транспортеры для песка и цемента;

- пульт управления;

- вибросито.

Учитывая все особенности производственного процесса по изготовлению пенобетонных блоков как в небольших, так и в огромных масштабах, понятно, что это очень выгодное дело. Данный материал пользуется популярностью на рынке, поэтому на него всегда будет спрос среди покупателей.

Дополнительное оборудование для изготовления пеноблоков

Помимо непосредственно установки для производства пенобетона, дополнительно нужно приобрести:

Компрессор

Необходим для снабжения пеногератора сжатым воздухом. Минимально возможная производительность оборудования должна составлять 0,5 м.куб/мин. при давлении в 6 атм. Его стоимость зависит от характеристик и начинается от 40 тыс. руб.

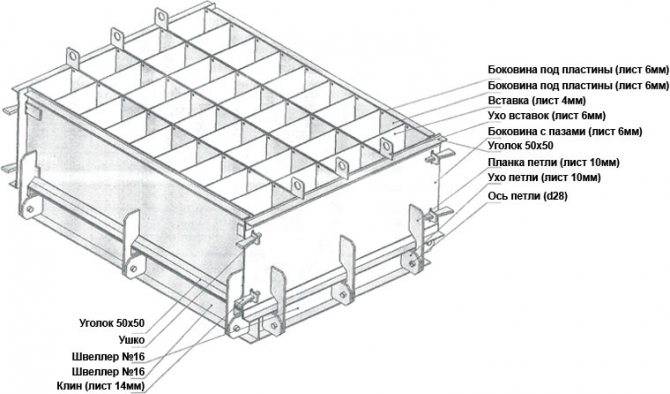

Формы для заливки пенобетона

Производство пенобетона, в отличие от производства газобетона, предусматривает штучное изготовление блоков. Что вызывает необходимость использования специальных форм для пеноблоков. Хотя, если раствор предназначен для укрепления пола или кровли и заливается в опалубку (монолитный пенобетон) – блоки не используются.

На рынке представлены разные виды форм, их отличие заключается в следующем:

материал формы: металлические или фанерные;

толщина стали формы (колеблется в диапазоне 3-6 мм)

Стоимость металлической формы, с толщиной стенки в 3 мм, в зависимости от размера блоков приведена в таблице.

| Размер блоков | Рабочий объем формы м.куб | Количество пеноблоков | Стоимость, руб. |

| 600х300х200 | 0,2 | 6 | 15 000 |

| 600х300х200 | 0,50 | 14 | 35 000 |

| 600х300х200 | 1,25 | 35 | 70 000 |

| 600х300х200(100) (два типоразмера блоков) | 1.25 | 35 (70) | 76 300 |

| 600х300х200(х100) | 2.52 | 70/140 | 147 000 |

| 600х300х300 (х250,200,150,100,50) (шесть типоразмеров блоков) | 2.5 | 165 000 |

Финансовая сторона вопроса:

- Создание мини-производства пеноблоков по литьевой технологии с применением бароустановки для создания пенобетонной смеси. На старт такого бизнеса достаточно около 300 тыс. рублей (если найдено помещение);

- Мини-производство пеноблоков по резательной технологии с применением пеногенератора для создания пенобетонной смеси. Затраты на старт – около 700 тыс. рублей;

- Приобретение линии для производства пеноблоков, включающую весь комплекс дорогостоящего оборудования: смесительные станции, пеногенераторы, резательные комплексы и т.д. Цель покупки такой линии – создания предприятия для производства большого объема пеноблоков. Затраты на старт в таком случае составят несколько миллионов рублей.

Два вида пенобетонных установок

В пенобетоне есть 2 главных компонента: пена и бетон. Мне удалось два типа установок для пенобетона.

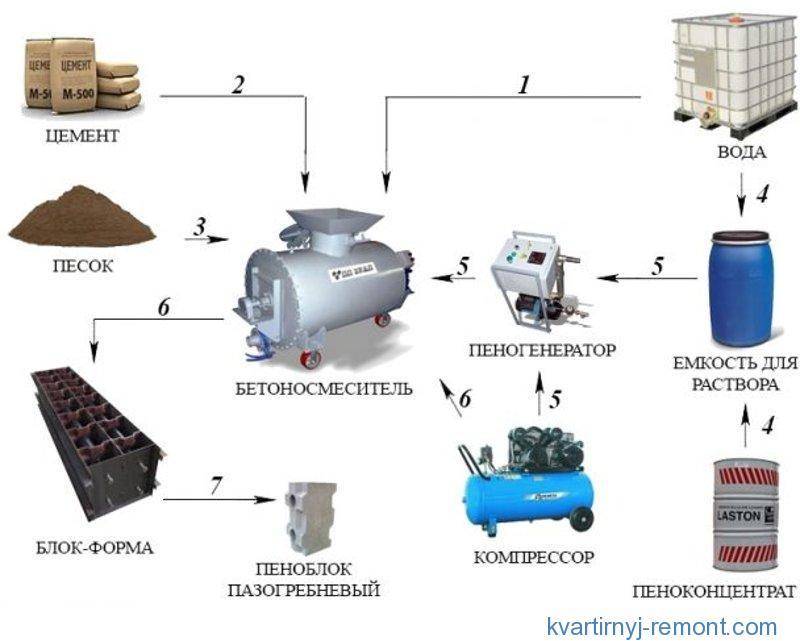

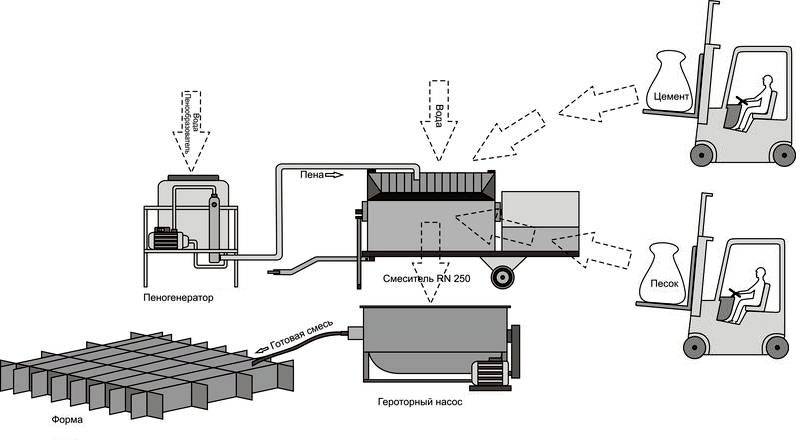

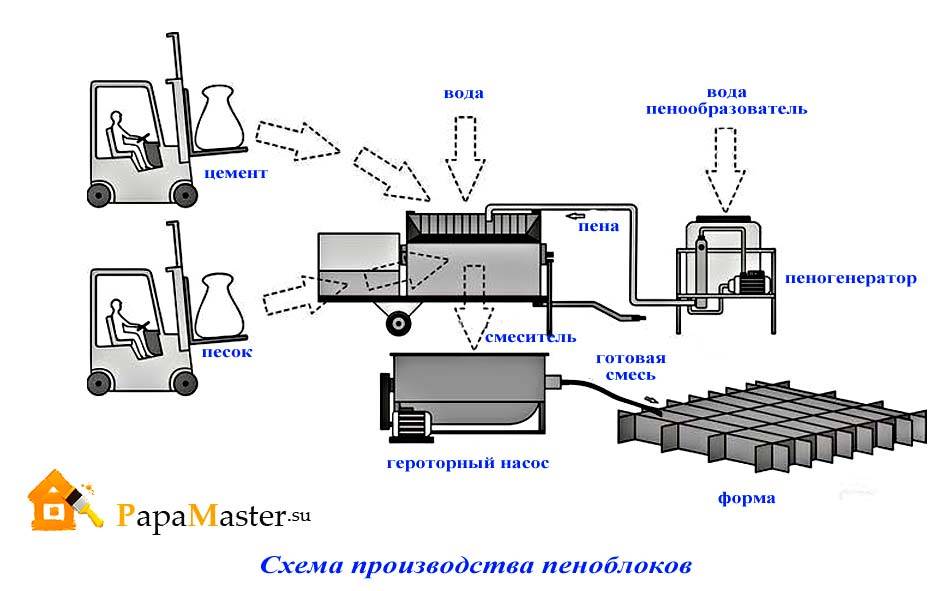

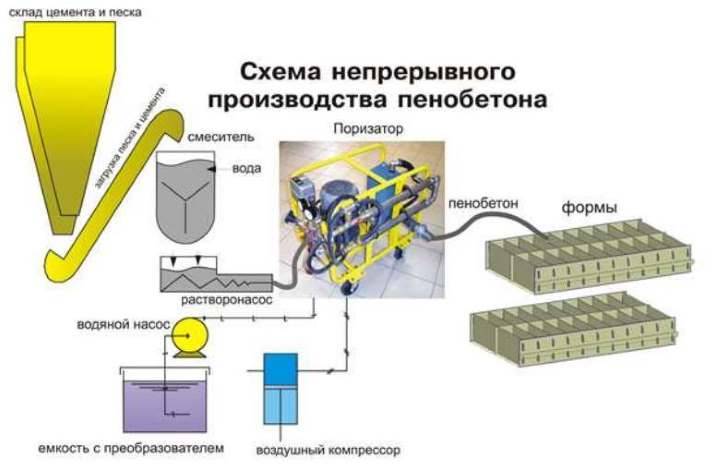

Обычные — отдельно пеногенератор, отдельно мешалка

Таких установок большинство. В них пена готовится отдельно и добавляется в мешалку с цементом.

Её составляющие:

- бетономешалка (не обычная, а специальная)

- пеногенератор

- компрессор

Принцип работы следующий. Замешиваем отдельно бетон. Отдельно пеногенератор. Готовую пену добавляем в мешалку. Закрываем, нагнетаем давление, пенобетон идёт по шлангу.

Один из производителей таких установок — спецгрифон.рф

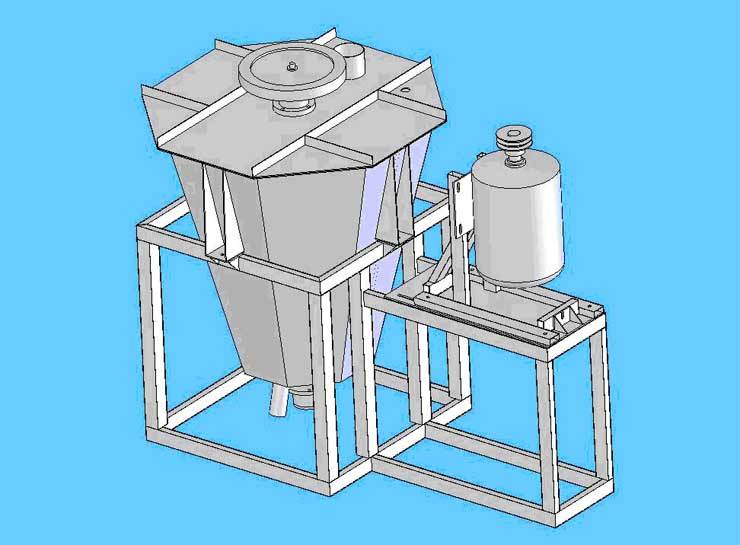

Кавитационные установки

Состоит из кавитационной установки и шнекового бетонанасоса.

В такой установке мешалка — это вертикальная «бочка». В ней на дне как в кухонном миксере вращаются лопасти с очень большой скоростью. Все компоненты высыпаем в него. В том числе пенообразователь и фибру.

Всё это вращается с дикой скоростью и от этого в бетоне образуются пузыри. Пенобетон сливаем в бадью из которой насос подаёт её в шланг.

В итоге такой бетон получается более качественным, более однородным. А фибра повышает его прочность.

Производит такие установки ООО «Сармат-Торнадо». https://www.sarmat-tornado.ru/

Оформление документов

Подготовка бумаг для легального производства пеноблоков начинается с выбора организационно-правовой формы для вашего бизнеса. Регистрация ООО осуществляется, если владелец фирмы планирует работать с государственными учреждениями и крупными компаниями. Предприниматели, которые ориентируются на работу с физлицами, могут регистрироваться, как ИП. Кроме того, вам понадобятся следующие документы:

- разрешения пожарной инспекции и Роспотребнадзора;

- сертификаты;

- накладные на сырье;

- договора с контрагентами;

- справка об открытии банковского счета.

Подготовка документов для работы предприятия, которое специализируется на производстве пеноблоков, практически полностью ограничивается перечисленными вопросами. Для данного направления коммерческой деятельности не надо оформлять разрешения или лицензии. Для регистрации бизнеса и последующего оформления отчетных, банковских и др. документов, вам нужно указывать код деятельности (согласно общероссийскому классификатору). В данном случае – это ОКВЭД 26.61.

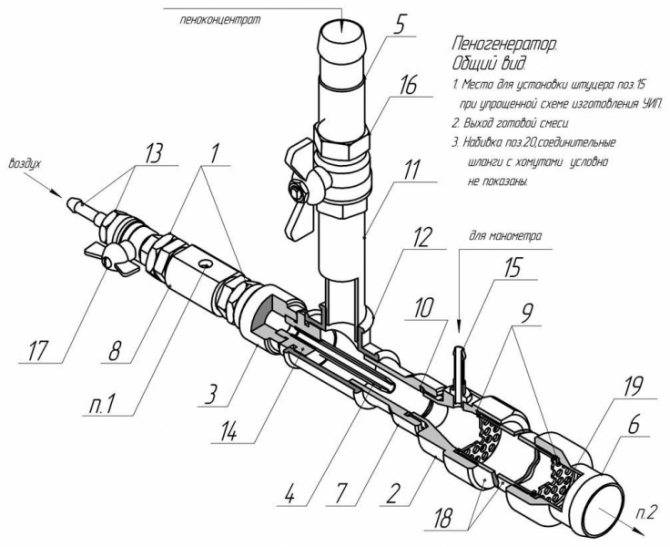

Пеногенератор: можно ли его сделать самому?

Это специальная машина, предназначенная для образования пены, которую потом добавят в бетонную смесь, и, соединив компоненты, изготовляют пенобетон. Аппарат несложно сделать самостоятельно. Главное — это подготовить план и чертежи, где будет детально расписаны этапы изготовления установки. Вот как выглядит схема высокопарного парогенератора.

Имея на руках схему конструкции, человек сможет сам ее собрать.

Сконструировать аппарат можно, применяя такие материалы и инвентарь:

- регулировочные вентили для запирания пены;

- труба;

- шланг;

- насос погружной;

- сварочный аппарат;

- компрессионная установка;

- листы из металла.

Сколько нужно вложить для начала бизнеса?

Если планируется наладить производство пенобетонных блоков только для собственных нужд, можно обойтись менее мощным оборудованием. В данном случае можно купить обычную бетономешалку, средняя стоимость которой составляет 3000 руб. Также необходимо дополнительно приобрести пеногенератор с компрессором за 20 тыс. руб. Если планируется наладить бизнес по производству пеноблоков, целесообразнее купить готовый комплекс оборудования и формы. При этом можно использовать не только новые агрегаты, но и б/у (в хорошем состоянии).

Готовые пенобетонные установки очень удобны в эксплуатации. Они занимают небольшую площадь – около 2,5-5 кв. м в зависимости от мощности и стандартной комплектации. Также в состав данного комплекса входит решетка для загрузки сыпучих материалов, вакуумметр, роторный насос, счетчик для воды, шланги, шкаф управления. Для домашнего бизнеса будет идеальной модель ПБУ-300, средняя цена на которую составляет 130 тыс. руб.

Установка ПБУ-300

Она отличается следующими характеристиками:

- рабочий объем составляет 300 л;

- производительность – 0,9 куб. м/час;

- мощность – 2,2 кВт;

- вес – 0,38 т;

- габариты – 1,7х1,5х0,85 м.

Реализация

Производство пеноблоков как бизнес предполагает тесную связь выпуска и сбыта изделий. Если предприниматель не сможет быстро продавать довольно большие объемы продукции, завод будет работать вполсилы и не принесет ожидаемой прибыли.

Решить эту проблему проще, чем кажется. Обычная бригада на строительстве дома за день укладывает 6–8 м³ пеноблоков. Соответственно, бизнесмену необходимо найти всего трех-четырех подобных заказчиков, чтобы обеспечить цех работой. Как искать клиентов:

- Если производственная база расположена недалеко от оживленной дороги, можно установить на обочине рекламный щит или баннер с указателем.

- В районах новостроек, дачных кооперативов и коттеджных поселков желательно расклеить листовки с предложением продукта.

- Можно дать рекламу в специализированные издания и газеты объявлений, которые есть почти в каждом городе.

- Строительные фирмы и бригады необходимо обзвонить лично, предварительно подготовив интересную презентацию изделий.

- Также лично нужно провести переговоры с владельцами строительных магазинов и супермаркетов, оптовых баз и специализированных рынков.

- В интернете прежде всего следует разместить предложения на торговых площадках и порталах, досках объявлений и ресурсах для строителей.

- Как минимум простой одностраничный сайт с перечнем продукции, контактами и формой для заказа однозначно необходим мини производству пеноблоков.

- Потенциальных клиентов можно встретить на разнообразных строительных форумах и в группах социальных сетей. Начинать здесь нужно не с рекламы, а с общения.

- Для привлечения трафика из поисковых машин нужно использовать оптимизацию сайта под ключевые запросы и публикацию контекстной рекламы.

- Наконец, предприниматель может организовать сбыт продукции в розницу через свой магазин, расположенный непосредственно возле завода по производству пеноблоков.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого материала: фанеры, металла, пластика. Главное требование, материал не должен деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

- расчет формы для пенобетона;

- изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную толщину

Примечание. Лучше устанавливать перегородки таким образом, чтобы плоскость наибольшей площади оказалась сверху. Таким образом, обеспечивается более быстрое высыхание блока и равномерный набор прочности пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать самостоятельно?

Так как технологически процесс создания пеноблоков простой, некоторые опытные строители самостоятельно создают установки чтобы использовать их на стройке и не закупать материал. Этом они экономят немалую сумму. Некоторые элементы проще купить готовыми, другие изготавливают на месте.

Как проходит сам процесс создания пеноблоков:

- Готовят смесь из цемента, песка, воды, добавляют вспененное вещество.

- Смесь перемешивают до получения однородной массы.

- Разливают смесь по формам, оставляют до полного застывания.

Для пенообразователя:

- герметичная емкость;

- вентиль 2 шт регулировочных, 3 шт ;

- компрессор (его может заменить обыкновенный пылесос);

- сетка с мелкими отверстиями;

- патрубок для подачи смеси;

- патрубок для подачи воздуха;

- гибкая труба 2 шт;

- сопло Лаваля или жиклер.

Бетономешалку приобрести отдельно (специальную, с бережным вращением).

Для форм:

- листы металла;

- соединительные скобы;

- сварочный аппарат.

Первым подготавливается резервуар для смешивания пенообразователя. Для этого подойдет любая, желательно металлическая, цилиндрообразная емкость (часто используют пустой газовый баллон).

Создание камеры:

К баллону с одной стороны приваривается патрубок с насосом для выгрузки смеси в пеногенератор.

- С другой присоединяется гибкая труба для загрузки смеси в камеру.

- Рядом устанавливается гибкая труба для подачи сжатого воздуха из компрессора в камеру. На месте соединения ставят вентиль для регулировки давления.

Создание пеногенератора:

- К трубе приварить 2 патрубка. Первый – с торца, второй примерно посередине под углом 90 градусов.

- На выходных отверстиях патрубков закрепляют вентили для последующей регулировки подачи.

- Ко второй трубе с торца приварить патрубок – это выходная часть конструкции. Внутри патрубка установить воронку, чтобы скорость подачи пены на выходе снижалась.

- Внутри второй трубы помещается сетка, можно использовать готовый фильтр. Она должна быть утрамбована по всей длине трубы.

- Соединить две трубы, чтобы торцевые патрубки оказались с противоположных сторон. Посередине установить сопло, оно снизит скорость подачи смеси.

Соединение камеры и пеногенератора:

- Посредством шланга выходной патрубок с насосом камеры соединяется с боковым патрубком пеногенератора.

- Компрессор соединяется шлангом с торцевым патрубком пеногенератора.

- Выходной патрубок пеногенератора соединяется с бетономешалкой.

Изготовление форм:

Есть два варианта: цельные формы и разборные. Для цельных потребуется дно на которое привариваются пластины ровными ячейками нужного размера.

- Для разборной формы длинные металлические листы разрезают поперек таким образом, чтобы одни вставлялись в другие перпендикулярно и образовывали ровные ячейки.

- На дно по периметру крепятся боковые панели. Соединяются фиксаторами по бокам, на нижнем ребре можно петлями.

Пенобетон разливается по формам так, чтобы листы оставались на несколько сантиметров свободными. После застывания, снимаются фиксаторы, отклоняются боковые панели, металлические платины вытаскивают друг из друга, пеноблоки становятся свободными.

Видео-обзор установки для производства пеноблока, сделанной своими руками:

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью производства.

Назначение – преобразовывать пенообразователь в пену, перед подачей его в раствор.

Конструкция пеногенератора состоит из трех узлов:

- подающий модуль. В него заливается раствор пенообразователя. Эту функцию может выполнять любая емкость;

- преобразующий модуль. Квинтэссенция установки – преобразование пены;

- дозирующий модуль. Обеспечивает возможность подачи пены в раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

Для изготовления пеногенератора понадобится: металлическая труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более подробно комплектующие указаны в спецификации, которая сопровождает чертеж пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Чертеж пеногератора для пенобетона

Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале она имеет узкий канал, который затем расширяется. Такой прием позволяет увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет максимально возможная скорость.

Статья по теме: Напольные вешалки (включая стойки) для одежды, костюмов, рубашек, брюк

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем один из них (по которому будет подаваться воздух) целесообразно разместить с торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи, изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20% больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он предназначен для выхода готовой смеси. Выходной патрубок целесообразно оборудовать приспособлением в виде воронки для снижения скорости выхода смеси. В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона. Чтобы частички сетки не вылетали вместе со смесью, на выход трубы устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон. Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с противоположных торцов. Чтобы обеспечить увеличение скорости прохождения пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке и может быть использована как временный вариант. Место установки сопла или жиклера показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

3. Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг, посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет подаваться в смеситель посредством движения через боковой патрубок. Установка небольшого насоса (обычного бытового «ручейка») позволит организовать более эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии, подача может быть организована и самотеком.

Статья по теме: Дизайн кухни-столовой-гостиной в частном доме

Изготовленный таким нехитрым образом пенообразователь для пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем не будет уступать пене, полученной из заводского генератора.

Методы изготовления блоков

Небольшое производство потребует первоначально всего около 300 000 рублей, необширный штат рабочих и минимальную площадь для мини-цеха.

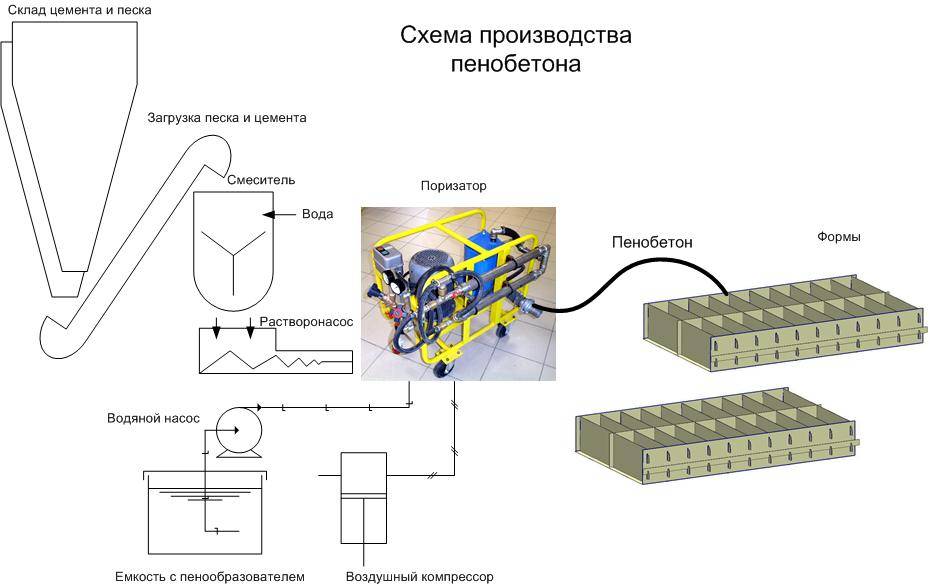

Технологии приготовления смеси

Схема баротехнологического способа.

Первым является баротехнологический метод. Считается наиболее экономичным, так как не требует больших затрат на оборудование. Малые фирмы и предприятия предпочитают именно его.

Технология такова.

- В специальный смеситель отправляются вода, песок, цемент, убыстрители затвердения и пенообразовательный состав.

- После туда впускается воздух.

- Компоненты тщательно перемешиваются.

- Готовую смесь под высоким давлением подают в отливочную форму для пеноблоков, где она приобретает окончательный вид и затвердевает.

Процесс настолько прост и недорог, что мини-производство своими руками и силами сможет открыть практически каждый.

Но есть и несколько отрицательных пунктов, это:

- невысокая прочность готовой продукции, из-за большой доли воды в смеси;

- поры получаются слишком крупными, что также сказывается на прочности материала;

- синтетические добавки и пенообразователи, обязательно добавляемые в смесь, сказываются на экологичности продукции.

Парогенератор.

Второй способ – это применение парогенератора. Хотя в этом случае имеет место более высокая стоимость оборудования для производства пеноблоков, продукция получается более качественной. Здесь есть возможность с помощью дозатора вводить компоненты в оптимальных пропорциях.

Причем, вначале в смеситель отправляются сухие составляющие (песок и цемент), а затем добавляются жидкие (вода, необходимые добавки). При смешивании в емкость вводится пена, и все соединяется окончательно.

Плюс метода в том, что возможно дозировать в любой пропорции компоненты, таким образом, делая блоки заданной прочности. Полуфабрикат под давлением попадает в формы, где приобретает окончательную конфигурацию и нужную плотность.

Способы формовки изделий

Форма для литья блоков.

- Технология литья. В этом случае смесь заливается в специальные формы кассетного типа из металла. Самыми востребованными размерами принято считать формы высотой в 60 см. Как плюсы можно рассматривать простоту технологии, а также приемлемую стоимость оборудования. Среди минусов – частое несовпадение блоков по размерам, нередкий брак в геометрии. Это происходит, если используются самодельные некачественные формы, цена на которые намного ниже, чем на изготовленные профессионально. Нередко несоблюдение технологии приводит к браку, неровные углы возникают из-за недостаточной просушки блока. Ускоряя процесс, недобросовестный изготовитель вытаскивает изделие из формы раньше положенного срока.

- Способ резки. Состоит из двух этапов формовки – отливки готовой смеси в очень большую форму, далее — распалубка и нарезка на блоки нужного размера. В результате получается материал с очень точными геометрическими формами и размерами. Для нарезки используют цепные и ленточные пилы, а также струны.