Виды и составы материала

Пенообразователь бывает органический и синтетический. Органический пенообразователь создается из натурального сырья. Пенобетон получается экологичный и прочный. Синтетический дешевле, но менее качественный и прочный.

Универсального подхода к тому, насколько эффективен тот или иной пенообразователь, нет до настоящего времени. Как известно, чистая жидкость пены практически не образует. Но если в нее добавить немного поверхностно-активных веществ (ПАВ), уменьшится ее поверхностное натяжение, а значит и затраты энергии на образование пены. ПАВ для воды давно и хорошо известны – это мыло. Оно образуется при взаимодействии животного или растительного жира со щелочью. Натриевые мыла – твердые, а калиевые – жидкие. Многие начинающие пенобетонщики пробовали при изготовлении пенообразователя своими руками использовать как основу мыло. Получается прекрасная пена, а пенобетон никуда не годен.

Дело в том, что в цементе содержится много кальция. Ионы калия и натрия в молекулах мыла быстро заменяются ионами кальция, а кальциевые мыла в воде не растворяются. Соответственно, готовая пена быстро разрушается. Если же вместо животного или растительного жира взять смоляную или нафтеновую кислоту, то получится мыло, которое в присутствии кальция свои пенообразующие свойства не уменьшает, а увеличивает. Такое мыло может стать основой для пенообразователя, изготовленного своими руками.

Пенообразователь может быть на органической основе, но может быть и синтетическим. Синтетический дешевле и неприхотливее в производстве, но из него получается менее качественный и менее прочный пенобетон. С точки зрения экологии к нему тоже есть претензии. Органический – экологически чистый, создается из натурального сырья. Пенобетон на основе этого пенообразователя прочнее, поскольку пена активнее связывается с раствором, а межпузырьковые перегородки получаются более толстыми.

Самостоятельная сборка оборудования

Тем не менее, можно изготовить продукцию достаточного качества на станке для производства пеноблоков, собранном своими руками. Поговорим об этом более подробно.

Сборка простого самодельного оборудования для производства пеноблоков без пеногенератора осуществляется в следующем порядке:

- В крышку бетоносмесителя вваривается или вкручивается металлический патрубок с манометром.

- На нем фиксируется шланг для подачи воздуха от компрессора.

- Приемная горловина, запираемая крышкой, оснащается прижимным механизмом для обеспечения герметичности.

- В нижней части емкости, где происходит смешивание, предусматриваем выходное отверстие для подачи полученной массы к формам.

При сборке требуется соблюдать правила:

- перед монтажом все емкости проверяются на отсутствие трещин, повреждений, протечек;

- сварные и резьбовые соединения испытываются на прочность избыточным давлением;

- резиновые прокладки и прижимные детали должны обеспечивать герметичность узлов;

- электропроводка надежно заизолирована и защищена от попадания влаги, выполнено заземление.

Мобильная установка для изготовления пеноблоков при работе должна быть надежно закреплена.

Технологическая схема

На первом этапе в обычном смесителе для бетона готовят сухую цементно-песчаную массу. Термоизоляционные свойства приготовленного конечного продукта зависят, в первую очередь, от соотношения песка и цемента в рабочей смеси: чем песка меньше, тем ниже плотность, и выше пористость пенобетона. Бетон средней плотности получают при смешивании минералов в пропорции 1:1.

Более легкими пеноблоками, плотность которых составляет 750+150 кг/м3, облицовывают потолки, внутренние стеновые перегородки. Их основное назначение – акустическая и тепловая защита помещений. Отделку фасадов, утепление стен домов производят пенобетоном плотностью 1100+100 кг/м3. Для строительства применяют более плотные блоки из пенобетона – до 1600 кг/м3.

https://youtube.com/watch?v=X7ICUB4zF8A

Второй этап – генерация пенной суспензии. Для этого используют химический пенообразователь для пенобетона. Материал можно приобрести, но можно приготовить самостоятельно.

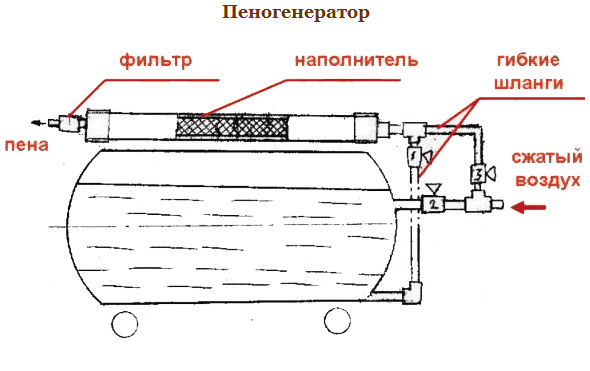

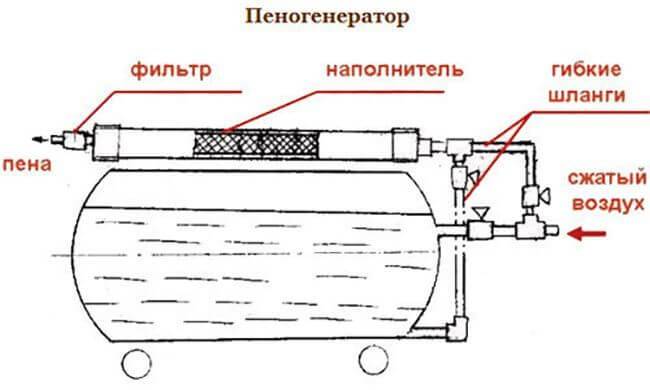

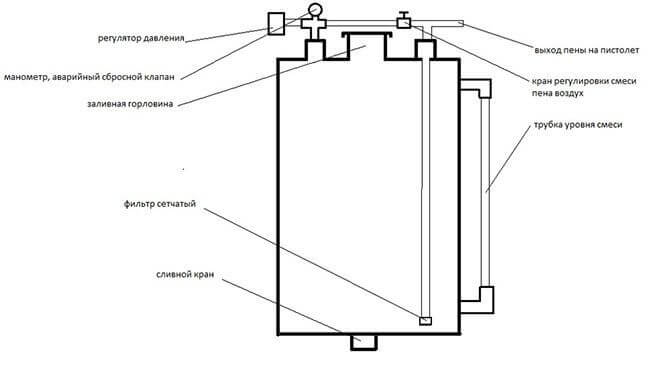

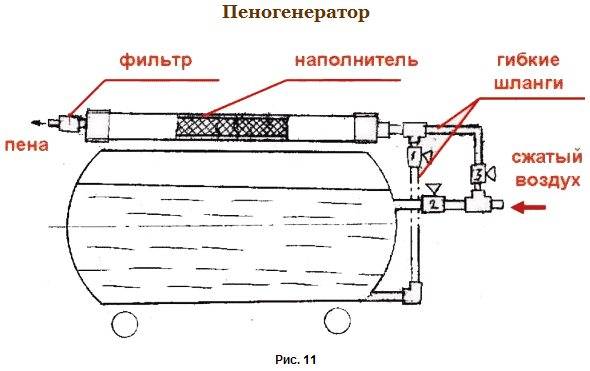

Для приготовления пены применяют пеногенератор. Конструктивно устройство представляет герметичный бак, к которому в верхней части подсоединен пневматический компрессор, назначение которого – создавать избыточное давление для выдавливания пенного раствора. Пенообразующая смесь отводится снизу, далее по гибким шлангам она поступает в смеситель с барботажной камерой, где и происходит генерация пены.

Приготовление пенобетонной смеси – это третий этап. Процесс происходит в бетономешалке. К сухому минеральному раствору подается пена. Полученный композит пригоден для использования, его заливают в опалубку на стройплощадке или разливают по формам-ячейкам для получения блоков.

Чтобы подавать пену в необходимых пропорциях, необходимо знать скорость ее выхода или время на образование одного литра. Дозирование осуществляется с помощью запорной арматуры, раствор подается в течение заданного времени.

Этап изготовления строительных блоков – завершающий. Кокильные формы изготавливаются заранее. Они могут быть любой формы, разного размера. Универсальность готовой продукции – это еще одно достоинство изготовления пенобетона в домашних условиях. Главное здесь – добиться идентичности каждого блока. Материалом для кокиля могут быть металлы, пластик, дерево. В последнем случае поверхность ячеек нужно накрывать полиэтиленом, иначе древесина будет адсорбировать влагу из рабочей смеси.

Перед заливкой формы смазываются составом, придающим поверхности свойства несмачиваемости. Для этих целей многие специалисты рекомендуют жиры – штатные смазочные материалы. Есть и другие мнения: масляная пленка на поверхности пеноблока препятствует его оштукатуриванию. Чтобы устранить этот недостаток, предлагается использовать для смазывания мыльно-эмульсионные растворы.

Важные нюансы

Нет способов изготовления любого оборудования, которые бы не подразумевали наличия некоторых нюансов. Из-за особенностей строительной промышленности сборка своими руками устройств для изготовления стройматериалов имеет особую специфику. Специалисты выделяют такие требования:

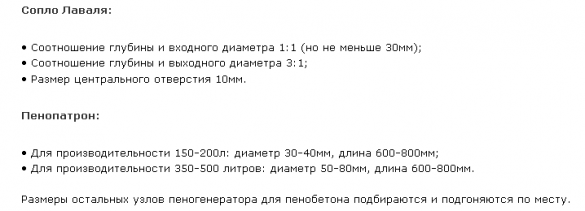

- размер центрального отверстия — 10 мм;

- соотношение 3:1 подходит для пропорциональных размеров глубины сопла и диаметра на выходе из него;

- глубина сопла и его входной диаметр должны быть не больше 30 мм и находиться в соотношении 1:1.

Корпус пенопатрона необходимо наполнить сетками, а на выходе закрепить ершик. Ершик можно и не ставить, но в этом случае не получится избежать разбрызгивания пены на выходе из сопла. Изготовление пеногенератора с условием предварительной подготовки не составит больших сложностей, а полученное устройство качественно прослужит в течение продолжительного времени.

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Дозировка необходимого количества пены

Дозировка пены может осуществляться в ручную – по максимальному заполнению рабочего объема смесителя или автоматически – при помощи таймера-дозатора.

Наличие дозирующего устройства пены в пеногенераторе не более чем желание покупателя автоматизировать процесс получения пенобетона. Как показывает практика, в нем нет необходимости.

Наиболее точная дозировка пены осуществляется путем полного заполнения рабочего объема смесителя.

Например: рабочий объем смесителя – 200 литров производим пенобетон Д400 (марка по средней плотности). В данном случае дозировка осуществляется следующим образом:

- цемент: 310 кг Х 0,2=62 кг

- вода затворения: 140 л Х 0,2=28 л

- пена: 800 л Х 0,2=160 л

Получаем на выходе – 200 литров готового аэрированного бетона – пенобетона.

Т.е. на выходе 200 литров готового пенобетона Д400 ни больше и не меньше, заметьте, дозировка осуществлена не “на глазок”, а по заполнению рабочего объему смесителя – V=200 литров! Аналогично при любом другом объеме смесителя.

Теперь производим эту же марку пенобетона, но с применением таймера-дозатора: Настраиваем дозатор на выработку 160 литров пены и тоже имеем полностью заполненный рабочий объем смесителя V=200 л. Все тоже самое, только есть два “но”:

- погрешность дозатора и не учтенный % разбитой пены лопастями (шнеком) смесителя во время перемешивания.

- Вполне очевидно, то что, начинающий производитель доверяя таймеру-дозатору получит пенобетон плотностью отличную от запланированной.

Вывод, наиболее точной дозировкой, является дозировка, по максимальному заполнению рабочего объема смесителя!

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью производства.

Назначение – преобразовывать пенообразователь в пену, перед подачей его в раствор.

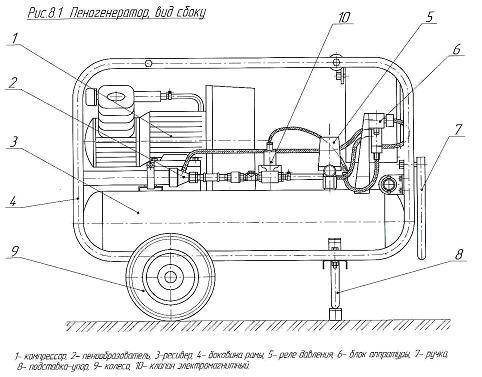

Конструкция пеногенератора состоит из трех узлов:

подающий модуль. В него заливается раствор пенообразователя. Эту функцию может выполнять любая емкость;

преобразующий модуль. Квинтэссенция установки – преобразование пены;

дозирующий модуль. Обеспечивает возможность подачи пены в раствор заданной плотности (определяется маркой пеноблока).

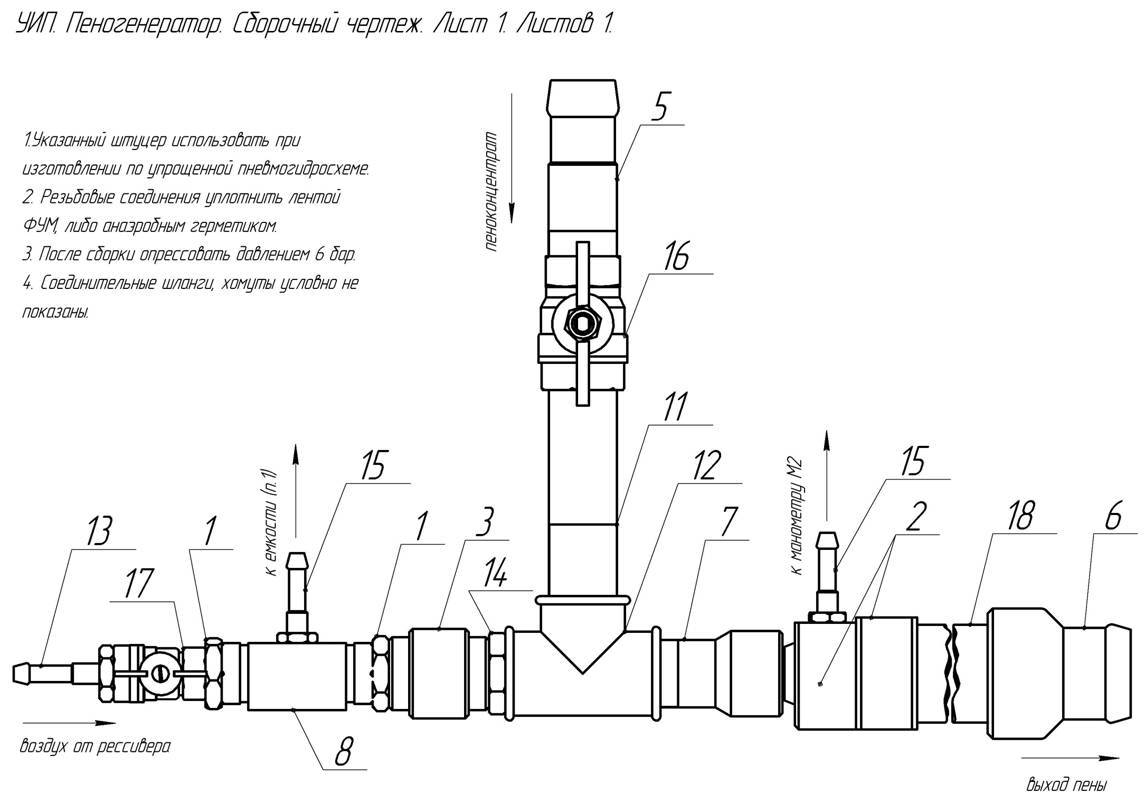

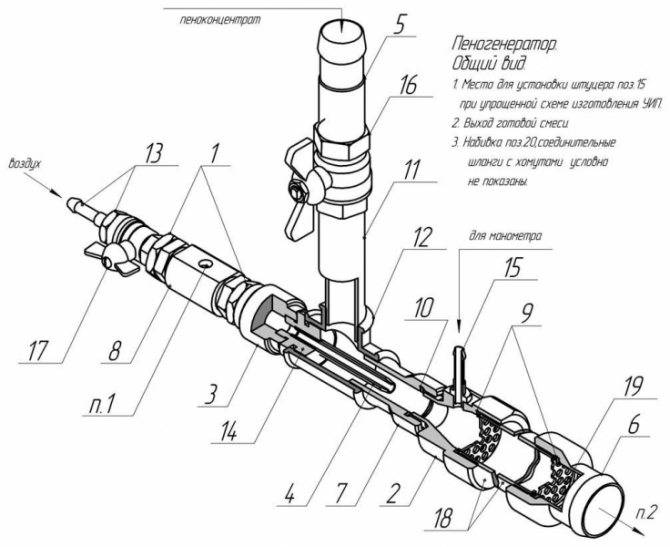

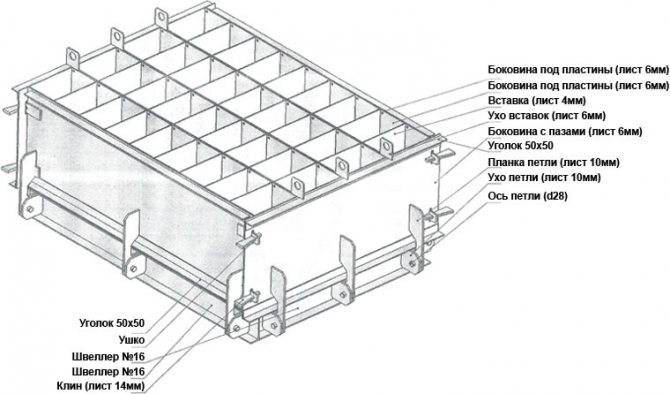

Схема пеногератора для производства пенобетона

изготовления пеногенератора понадобится: металлическая труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более подробно комплектующие указаны в спецификации, которая сопровождает чертеж пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Изготовление пеногенератора

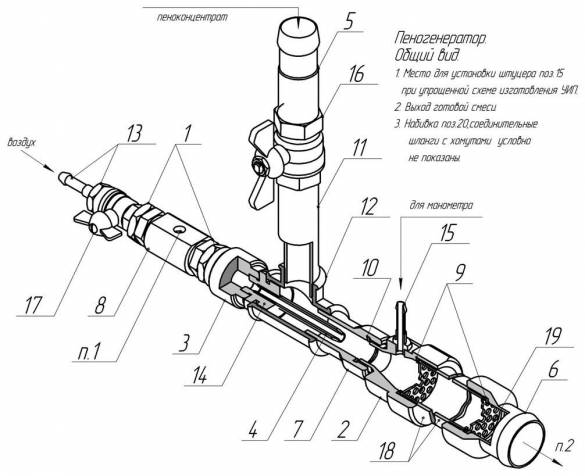

Специфика заводской трубки пеногенератора в том, что вначале она имеет узкий канал, который затем расширяется. Такой прием позволяет увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет максимально возможная скорость.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем один из них (по которому будет подаваться воздух) целесообразно разместить с торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи, изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20% больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он предназначен для выхода готовой смеси. Выходной патрубок целесообразно оборудовать приспособлением в виде воронки для снижения скорости выхода смеси. В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона. Чтобы частички сетки не вылетали вместе со смесью, на выход трубы устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

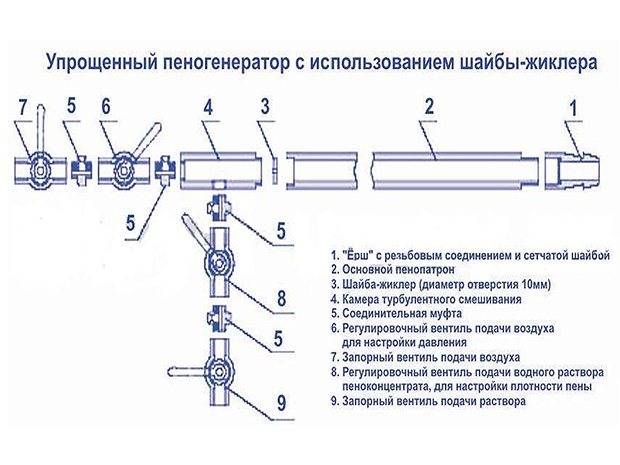

Дальше нужно соединить камеру смешивания и пенопатрон. Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с противоположных торцов. Чтобы обеспечить увеличение скорости прохождения пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке и может быть использована как временный вариант. Место установки сопла или жиклера показано на схеме.

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

2. Подключение компрессора к торцевому патрубку камеры смешивания

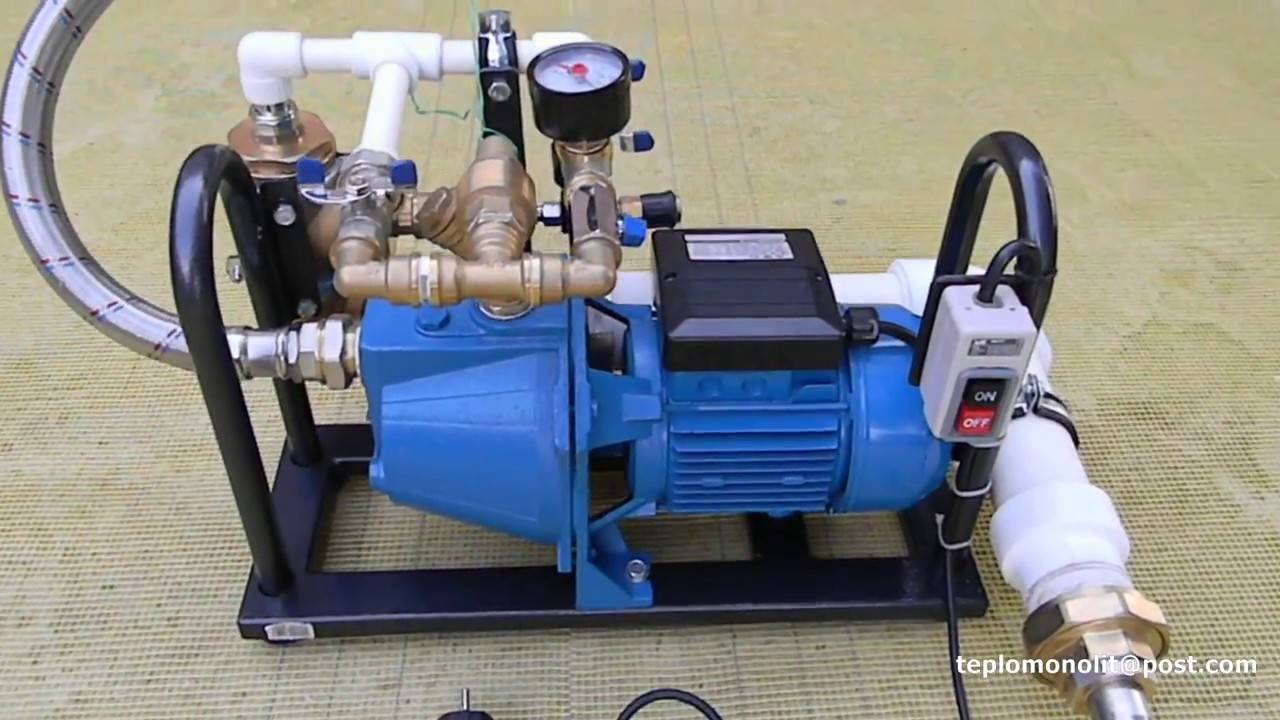

Для работы пригоден любой компрессор, который обеспечит давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном и манометром позволит регулировать давление.

3. Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг, посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет подаваться в смеситель посредством движения через боковой патрубок. Установка небольшого насоса (обычного бытового «ручейка») позволит организовать более эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии, подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем не будет уступать пене, полученной из заводского генератора.

Производство пенобетона — состав смеси

Стройматериал получают разной прочности в зависимости от пропорций компонентов, входящих в состав:

- Портландцемент нужен в качестве вяжущего.

- Средней и мелкой фракции песок должен состоять из кварца на ¾ и с менее чем 3% уровнем примесей.

- Для вспенивания понадобится пенообразователь, синтетический или натуральный.

- Вода.

Для изготовления 907 кг сырой пенобетонной смеси с плотностью 800 кг/м³ понадобятся:

- 420 кг песка;

- 320 кг цемента;

- 140 л воды в растворе;

- 1,2 кг пеноконцентрата.

Состав материала может отличаться в зависимости от назначения. Для первого ряда можно сделать более прочные и тяжелые изделия. Для верхних рядов подойдут облегченные и менее теплопроводные блоки.

Рецепт приготовления пенообразователя

Сравнительно небольшое количество образователя пены для пеногенераторов, используемого при частных строительных работах, можно приготовить самостоятельно.

Чтобы приготовить 1 м³ пенобетона понадобится:

- Костный столярный клей в количестве 63 г. Его получают из отходов костей рыб и животных, рогов или кожевенной промышленности. Чаще всего клей выпускают в виде гранул, в состав которых входит цистеин, желатин и коллаген. Есть также формы выпуска в виде чешуек и порошков. Состав используют для склеивания материалов из дерева, изготовления ДСП.

- Сода каустическая (едкий натр) — 16 г. Вещество представляет собой щелочь, которая хорошо растворяется в воде, не горит, активно реагирует с оловом, цинком, свинцом и алюминием, разрушает стекло, органические загрязнения и жиры. Используется в быту, садоводстве, при приготовлении моющих средств, в которые добавляют растительные или животные жиры и эфирные масла. При попадании на кожу нейтрализуется уксусом.

- Сосновая канифоль — 60 г. Ее добывают из целлюлозы, талового масла или размельченной сосны. В состав вещества входит смоляная и жирные кислоты, нейтральные компоненты. Продукт не растворяется в воде. Используется в качестве припоя для уменьшения поверхностного натяжения. При соединении с органическими и минеральными веществами образуется мыло.

Синтетический пенообразователь для пенобетона (газобетона), изготавливаемого самостоятельно, используется редко и чаще всего приобретается в готовом виде.

Простая самоделка

Для начала предоставим простую инструкцию в картинках по изготовлению штробореза на базе болгарки своими руками. В этом случае Вам понадобится сама болгарка, дополнительная гайка и два алмазных диска по бетону.

Сборка состоит из двух простых действий, а именно:

- Устанавливаем первый диск как обычно, тщательно притянув его гайкой.После гайки крепим еще один диск и снова притягиваем его гайкой.

Обращаем Ваше внимание на один важный момент – если резьбы не хватает для полного закручивания гайки, лучше не рисковать с использованием такой самоделки. В этом случае вместо гайки можно использовать металлическое кольцо такого же диаметра, но меньшей ширины либо набор из шайб

Последний вариант удобен тем, что можно сделать наиболее подходящую ширину канавки в зависимости от выбранного сечения кабеля.

Вот и вся инструкция по созданию штробореза из болгарки своими руками. Недостаток такого варианта в том, что вся пыль будет распространяться по комнате и ухудшать условия работы. Именно поэтому рекомендуется сделать более модернизированный вариант – с защитным кожухом, о котором мы и поговорим далее.

Изготовление пеногенератора

Пеногенератор, как и любой другой механизм, требует детального изучения конструктива по схемам и составления индивидуального проекта. Именно они и подскажут как сделать пеногенератор для пенобетона правильно и качественно.

Что потребуется для сборки

Подбирая нужные элементы из закромов в гараже или приобретая новые, помните, что все детали, контактирующие с рабочим раствором концентрата и самой пеной должны быть изготовлены только из нержавеющего металла:

- металлические листы или готовая металлическая емкость;

- труба;

- насос и компрессор;

- вентили для прекращения и регулировки подачи пены;

- шланги;

- счетчик воды;

- сопло Лаваля;

- сварочный аппарат;

- наполнитель для пенопатрона – пульки пластмассовые для детского пистолета или же любые другие нержавеющие шарики диаметром 2 мм;

- сантехнический фильтр.

При подборе составляющих нужно учитывать некоторые нюансы.

Шланги для подачи воздуха и концентрата подойдут обычные, используемые в сварочных операциях, а вот раздаточный, через который будет проходить сама пена должен быть качественным, жестким и с диаметром 10-20 мм.

Сопло Лаваля должно соответствовать:

- глубина и входное отверстие сопла должны иметь отношение 1:1, но не менее 30 см;

- глубина и выходное отверстие сопла должны иметь отношение 3:1;

- центровое отверстие- 10 мм.

Характеристики подбора размера пенопатрона:

- для производительности 150 -200 л: длина 60-80 см, диаметр 10 – 15 см;

- для производительности 350 -500 л: длина 60-80 см, диаметр 15 – 25 см.

Но не сама труба способствует преобразованию концентрата в пену, а ее наполнитель. В его качестве очень часто использую сеточки для мытья посуды. Но такой вариант не очень эффективный по причинам:

- быстрый износ;

- покрываются ржавчиной после контакта с концентратом;

- пена недостаточно стойкая.

Еще один вариант наполнителя – крестики для укладки кафеля небольшого размера. Изначально дают превосходный результат на выходе, но буквально после нескольких применений слипаются, и пена через них получается низкого качества. Необходима частая ручная мойка с чистящим средством.

Чтобы избежать такого негатива лучше всего приобрести обычные детские пульки для игрушечного пистолета. При этом их должно быть достаточное количество, чтобы полностью заполнить пенопотрон. Можно промывать 1 раз в две недели при условии непрерывной работы. Если же случаются сбои, то этот процесс нужно проделывать после каждого простая, в течение которого происходит сильное слипание шариков между собой.

Остальные детали подбирают в соответствии с индивидуальной конструкцией генерирующего агрегата.

Принцип работы и сборки пеногенератора

Чтобы сделать пеногенератор для пенобетона своими руками нужно изучить принцип работы пеногенератора и роли всех элементов конструкции в этом процессе.

Для максимального упрощения сборки такой конструкции, можно использовать обычный пылесос, который будет подавать воздух в подготовленную емкость. Однако стоит учесть, что такая хитрость не поможет регулировать расход сырья.

Также есть масса вариантов в сети, предлагающих изготовить самодельный пеногенератор из огнетушителя. Задумка и получившееся изобретение, бесспорно гениально, но пригодно только для генерирования пены для мытья автомобиля. Поэтому эту идею сразу же отметаем.

Чтобы пеногенератор отличался лучшим конструктивом, более пригодным для строительных целей, лучше всего приобрести погружной насос и компрессор. Для бесперебойной подачи концентрата и воздуха потребуется шланг и насос, а через другой шланг компрессор будет генерировать сжатый воздух в рабочий сосуд. Регуляция давления происходит посредством вентиля. И чем больше нужно давление, тем сильнее он закручивается. По такому же принципу происходит подача воды.

Чтобы точно выяснить для себя в процессе настройки пеногенератора величину идеального давления для создания хорошей пены можете использовать строительные манометры. К тому же они наглядно покажут принцип действия давления на состояние пены.

В рабочий корпус встраивается сопло. Именно через него просачивается пеноконцентрт в трубу или пенопотрон с наполнителем, в котором и генерируется пена. После она проходит через фильтр и попадает в раздаточный шланг.

Осуществляя сборку конструкции нужно иметь ввиду, что все швы между элементами должны быть уплотнены. Также не забудьте тщательно проверить все составляющие детали на целостность и сопоставимость с другими. Именно такое допущение является самой распространённой причиной плохой работы пеногенератора.

Планируем изготовить пеноблоки своими руками – выбираем способ изготовления

Используются различные технологии приготовления пенобетонной смеси на основе песка и цемента:

- Классическая. Для изготовления пеноблоков своими силами необходимо самостоятельно сделать пеногенератор или использовать покупной агрегат. Пеногенераторная установка направляет по магистралям состав в предварительно подготовленный раствор, включающий цемент, песок и воду. Рабочая смесь, смешанная с помощью бетоносмесителя с пенообразующим компонентом, подается для заливки в специальные формы. Их внутренние размеры соответствуют габаритам готовой продукции. Раствор твердеет в ходе гидратации портландцемента с образованием внутри пенобетонного массива воздушных ячеек. Процесс набора твердости осуществляется в условиях естественной температуры окружающего воздуха.

- Поризационная. Процесс производства пенобетона по поризационной технологии осуществляется с использованием специального устройства, называемого поризатором. Агрегат осуществляет введение сухих ингредиентов в пенообразователь, подаваемый под напором. Песчано-цементные частицы оседают на поверхности пенистых пузырей с образованием рабочего пеноматериала. Подготовленная смесь под напором подается по трубам на рабочий участок. Среди профессиональных строителей указанный технологический прием известен как сухой способ минерализации. Поризационная технология получила распространение в промышленном строительстве для непрерывной подачи пенобетонного раствора.

Для самостоятельного изготовления пенобетонных блоков наиболее распространена классическая технология с использованием пеногенератора.

Мастер может сам получить высококачественную пену, затратив на изготовление устройства минимум денег

Из чего делают блоки – готовим необходимые материалы

Независимо от марки изготавливаемого пенобетона, в состав смеси входят следующие ингредиенты:

вяжущее вещество, в качестве которого используется портландцемент марки М400 или М500. С возрастанием марки применяемого цемента улучшаются эксплуатационные свойства вспененного композита;

заполнитель в виде гранулированного керамзита или мелкофракционного песка. Применение вместо песка керамзитных гранул повышает теплоизоляционные характеристики пенобетона;

покупной или самостоятельно приготовленный пенообразователь

Важно хранить пенообразователь не более 20 дней с момента приготовления при температуре до 25 градусов Цельсия;

вода, подогретая до температуры 20-24 градусов Цельсия. Количество добавляемой воды определяется путем выполнения расчетов, соблюдая соотношение цемента и воды 5:2.

Для изготовления десяти кубических метров пенобетонной смеси потребуется:

- портландцемент в количестве 3,2 т;

- просеянный песок 2 т;

- пенообразователь в объеме 10-15 л;

- вода – 1,3 т.

Применение качественных компонентов, а также соблюдение рецептуры и технологии гарантирует рабочие характеристики пенобетона.

Перед тем, как как сделать пеноблоки в домашних условиях, следует ознакомиться с пропорциями для его изготовления

Инструмент, приспособления и оборудование для производства пеноблоков

В состав линии для изготовления пенобетона своими силами входит следующее оборудование:

- бытовая бетономешалка;

- пеногенерирующий агрегат;

- компрессорная установка;

- механический сепаратор;

- устройство для дозировки воды;

- соединительные трубы.

Также потребуются формовочные ящики для заполнения пенобетонным раствором. Не забудьте подготовить лопаты и ведра для подачи сырья в бетоносмеситель. При увеличенных объемах производства потребуется погрузчик или шнековый транспортер, ускоряющий подачу исходного сырья. Сегодня предлагаются мобильные установки для производства пенобетона в домашних условиях, которые можно недорого арендовать. Комплектность и мощность применяемого оборудования зависит от предполагаемых объемов производства.

Ремонт и отделка

Работы, которые готовы для Вас выполнить наши специалисты:

Каталог проектов от компании «Хорошие дома»

Технология монолитного пенобетона

Мы работаем по технологии, разработанной холдингом «СОВБИ», г.Санкт-Петербург

Наша технология строительства

В нашей технологии применяется «тёплый» монолитный пенобетон плотностью 200-250 кг/м.куб. Он заливается в несъёмную опалубку. Несущие функции выполняет сейсмоустойчивый каркас.

«Тёплый» пенобетон отличается от пеноблоков, которые в стандартной технологии выполняют несущую функцию. Они имеют более высокую плотность (600-800 кг/м.куб.) и, как следствие, более высокие потери тепла.

В нашей технологии нет необходимости выполнять штукатурные работы!

Цена квадратного метра будет существенно ниже, чем при использовании стандартных материалов и технологий.

Кроме низкой стоимости строительства, важнейшим фактором мы считаем энергоэффективность нового жилья — значительное снижение затрат на отопление (до 3 раз) в зимний период и на кондиционирование летом.

Особенно выгодно применение пенобетона в районах, где отсутствует газоснабжение. В комплексе с инновационными видами электроотопления , возможно выйти на уровень стоимости газового отопления и даже ниже.

Рекомендуем строительство дач по технологии пеномонолита.

(пеномонолит, пенобетон, экомонолит)

Теплоизоляционный пеномонолит низкой плотности ( 200-250 кг/м.куб. ), учитывая его технологические и эксплуатационные характеристики, можно с полным правом назвать строительным материалом нового поколения.

Пенобетон

Пенобетон

В состав пенобетона не входят никакие вредные или отравляющие вещества.

Пенобетон имеет низкое водопоглощение ( пористая структура у пенобетона закрытая, в отличие от открытой пористой структуры газобетона ), и, как следствие, малозависим от циклов замораживания-оттаивания, что придаёт ему высокую морозоустойчивость.

При строительстве из монолитного пенобетона мы достигаем следующих результатов :

Сейсмоустойчивая каркасная конструкция

Фасад окрашивается атмосферостойкими фасадными красками или, в более дорогом варианте, облицовывается кирпичом, декоративной плиткой, природным камнем, декоративной штукатуркой и т.п.

Столбчатый фундамент с ростверком

Наши строительные системы

ЦСП — цементно-стружечная плита

СМЛ — стекломагнезитовый лист

Для получения более подробной информации свяжитесь с нами по телефону: 8 (988) 243-15-97

Принимаем заказы в пределах Краснодарского края, р.Адыгеи и территории Крыма.

Выезд специалиста, консультации, замеры и составление сметы — бесплатно.

Мы успешно объединяем традиционные материалы и новейшие технологии строительных работ

Проект трёхэтажного трёхподъездного жилого дома для района с сейсмичностью 8 баллов.

| — Не является ли технология монолитного пенобетона слишком «сырой» и «неоткатанной» на данный момент? |

3. Технология пеномонолита просто объединяет каркасную технологию и утеплитель – лёгкий, надёжный и тёплый (плотностью 200-250 кг/м3) монолитный пенобетон.

Технология изготовления

Для приготовления пенобетона необходимы следующие материалы и оборудование:

- вода;

- песок;

- цемент;

- отвердитель;

- пенообразователь.

Вода должна быть чистой, без загрязнений и добавок, без примеси кислот и солей, можно использовать водопроводную воду. Песок применяют мелкий, без примеси глины, с модулем крупности до двух единиц, для этой цели хорошо подходит речной песок. Для получения качественного пенобетона используется портландцемент марок М400 и М500. Пенообразователь рекомендуется использовать синтетический. Его также можно изготовить самому, для этого требуется:

Схема стены из пенобетона.

- едкий натр — 150 г;

- канифоль — 1 кг;

- столярный клей — 60 г.

Полученный пенообразователь измельчают, нагревают и перемешивают до однородной массы. Для получения рабочего раствора смесь соединяется с водой в пеногенераторе.

Чтобы получить качественный пенобетон, требуется следующее оборудование и материалы:

- пеногенератор;

- компрессор;

- манометры;

- бетоносмеситель;

- формы для выливания пенобетонных блоков из фанеры или листового проката;

- помещение для сушки.

Наличие в пенобетоне большого количества пор, образовавшихся в процессе изготовления, влияет на него, особенно на его легкость. Стандартный размер блока — 60×60×25 сантиметров, вес — 18 кг. При изготовлении блоков своими руками их можно делать любого размера.

Технологию производства пенобетона можно разделить на три основных этапа:

- подготовка смеси из цемента и песка;

- подготовка рабочего раствора пенообразователя;

- заливка пенобетонной смеси в формы.

Схема бетоносмесителя.

Смесь из цемента и песка в пропорции 1:3 подготавливается таким же образом, как и при изготовлении обычного бетона. Когда смесь приобретет однотонный серый цвет, добавляется вода и смесь тщательно перемешивается до консистенции болтушки. В полученную болтушку добавляется пена в количестве приблизительно 400 г, изготовленная в пенообразователе. Плотность пены должна быть не меньше 75-85 г/м. Меньшая плотность пены вызывает образование большего количества пор, что приводит к уменьшению срока эксплуатации строения, так как пенобетон быстрее разрушается.

Специалисты советуют определять качество пены следующим методом: ее наливают в обыкновенное ведро и переворачивают вверх дном, пена высокой плотности из ведра не вытекает.

Перемешивание пены и цементно-песочной смеси следует проводить тщательно и оперативно не больше 1-2 минут, это позволяет получить высокие значения плотности, что определяет качество пенобетона. По окончанию перемешивания добавляется 200 граммов отвердителя, им служит хлористый кальций. Расчет количества отвердителя ведут исходя из пропорции — 1-2 % от объема цемента в смеси.

После перемешивания пенобетонную смесь разливают в смазанные не содержащими масла веществами формы. Формы из фанеры обтягивают полиэтиленом. Сушку ведут при температуре 50-60°С в течение 2 суток. После блоки складывают на поддоны и используют в строительстве частных домов.

В некоторых случаях изготавливают монолитный пенобетон, который заливается в заранее приготовленную опалубку.

Разлив пенобетонной смеси можно проводить, используя два способа: литье и резку.

Определение пенобетона

Пенобетон – это пористый бетон. Получается он путем смешивания цемента с пенообразователем.

По определению пенобетон – это ячеистый бетон с пористой структурой, получаемой за счет искусственно созданных замкнутых пузырьков воздуха. Образуется он после затвердевания цементного раствора, смешанного с устойчивой пеной. Чтобы образовалась эта пена, взбивают специальную жидкую смесь – пенообразователь. Цементный раствор распределяется по поверхности пленок, окружающих воздушные пузырьки, и затвердевает. Как уже говорилось, полученный пористый материал обладает целым рядом положительных свойств по сравнению с обычным бетоном:

- значительно лучшие теплоизоляционные свойства;

- значительно меньший расход цемента;

- меньшая масса, следовательно, меньшие затраты на фундамент, транспортировку, обработку и кладку;

- легкость и простота обработки (сравнимы с деревом);

- увеличивающаяся с возрастом прочность;

- экологическая чистота.

Основной недостаток пенобетона – относительно низкая по сравнению с обычным бетоном механическая прочность.

Пенобетон применяется преимущественно в виде так называемых пеноблоков, но находят применение и технологии монолитной заливки его в качестве утеплителя. Всплеск интереса к этому строительному материалу объясняется двумя факторами:

- Ужесточение норм, касающихся теплозащиты строительных элементов.

- Новейшие достижения в области конструирования и технологии ячеисто-бетонных изделий.

Пенобетон, в основном, используют для производства блоков, но так же применяется в качестве утеплителя для заливки стен или пола.

Существует ряд технологий производства пенобетона. В этой статье речь будет идти только об одном из них – классическом, поскольку в остальных случаях нужно более сложное оборудование. Классический метод наиболее отработан и больше всего подходит для производства пенобетона своими руками.

При этом методе сначала готовится цементно-песчаный раствор (цементное тесто). Затем в него добавляют приготовленную пеногенератором пену. Раствор в бетоносмесителе смешивают с пеной, в результате чего образуется пенобетонная смесь, а при отвердевании из нее получается пенобетон. Для этого метода обычно используют органический пенообразователь. Оборудование несложное, тем более что пеногенератор также может быть изготовлен своими руками.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон.Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены спротивоположных торцов. Чтобы обеспечить увеличение скорости прохожденияпенобетонной смеси по трубке, нужно между ними установить сопло Лаваля илишайбу-жиклер.

Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счетснижения скорости прохождения смеси через нее. Однако она дешевле, проще в установкеи может быть использована как временный вариант. Место установки сопла или жиклера

показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона