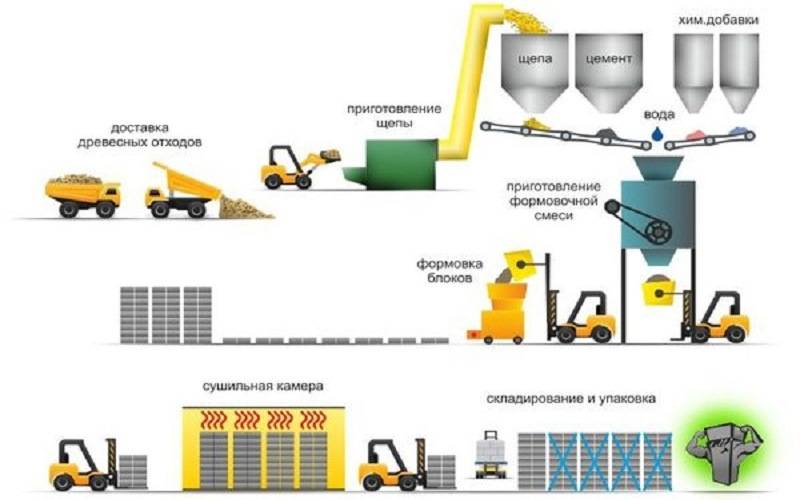

Процесс изготовления пеноблоков

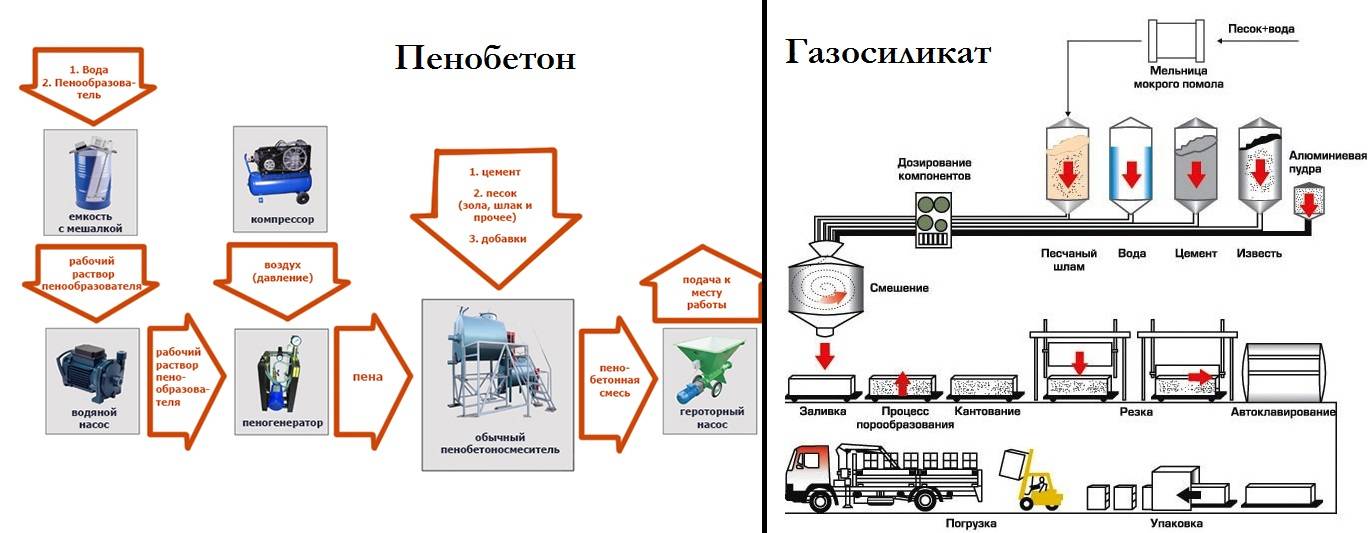

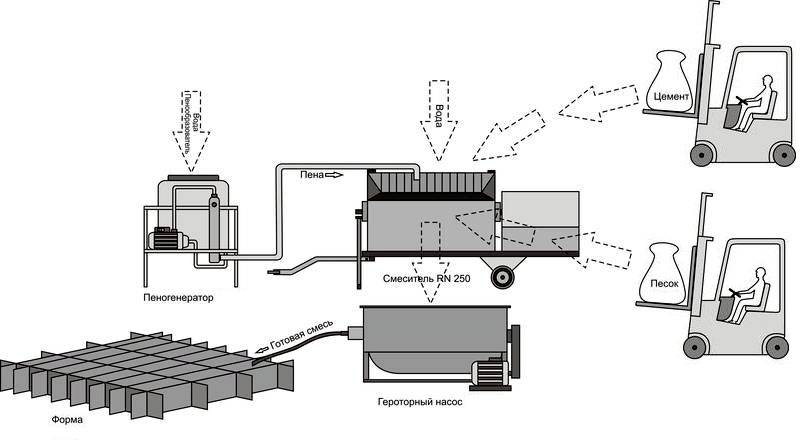

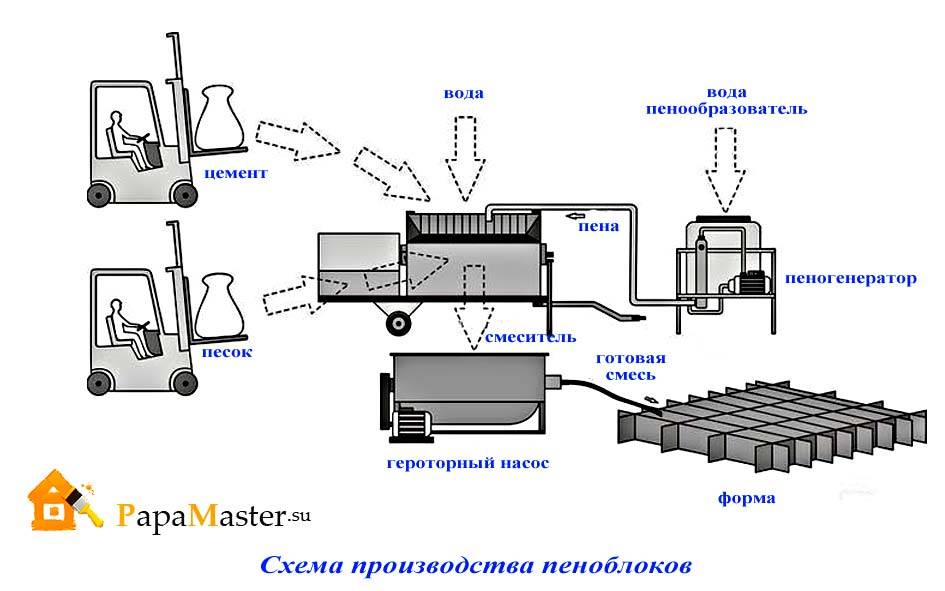

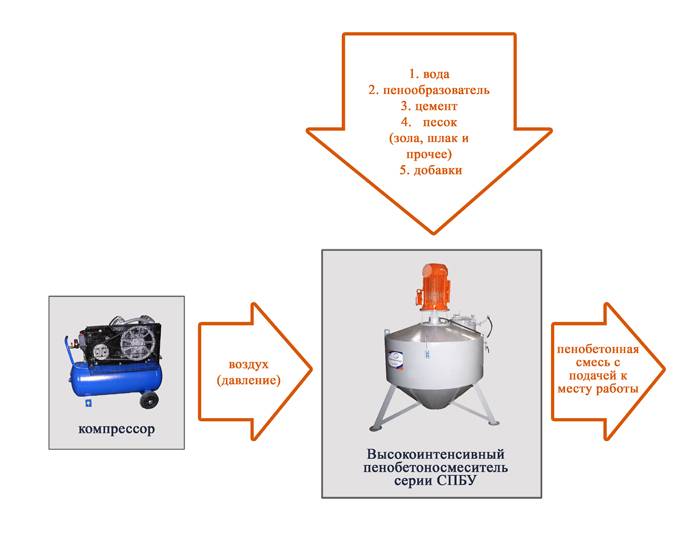

На фото — схема технологии

Подготовка сырья

Компоненты производства пеноблоков:

- цемент ПЦ-500 D0 либо ПЦ-400 D0;

- песок с допустимыми 3% глины и модулем до 3 Мкр;

- пенообразователь;

- вода до +25 С.

Химически нейтральный, а потому экологически чистый пенообразователь.

Портландцемент М400 или М500 и мелкий песок образуют бетонную массу.

На наш выбор — сертифицированные российские пенообразователи:

- СДО из смолы древесной омыленной;

- клееканифольный пеноконцентрат из сосновой канифоли;

- костный клей, едкий натр;

- «Морпен» или «Пеностром».

Если водоцементное соотношение минимум 0,4, можно добавлять пену. Уменьшение воды дает блоки с большой объемной плотностью, разрушая пену.

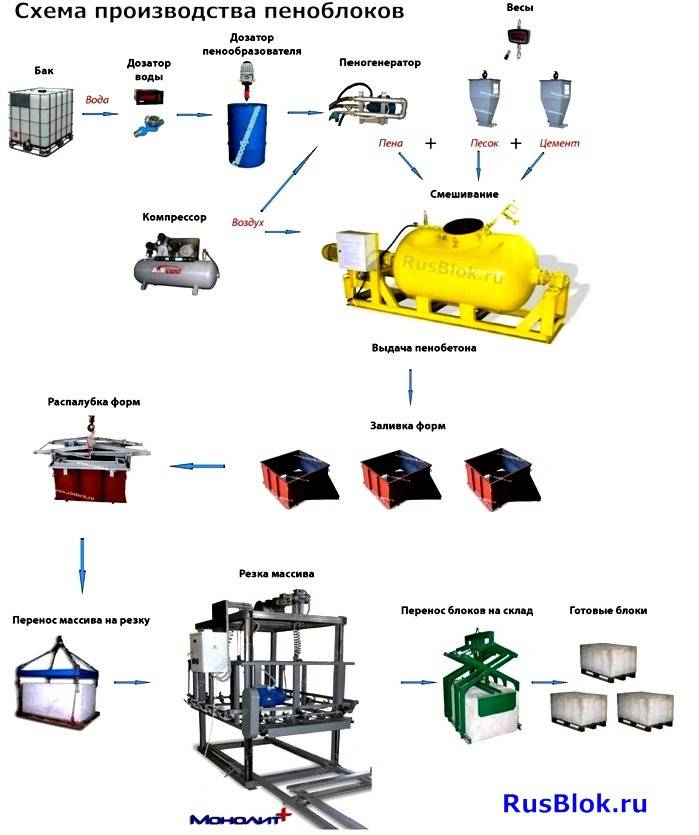

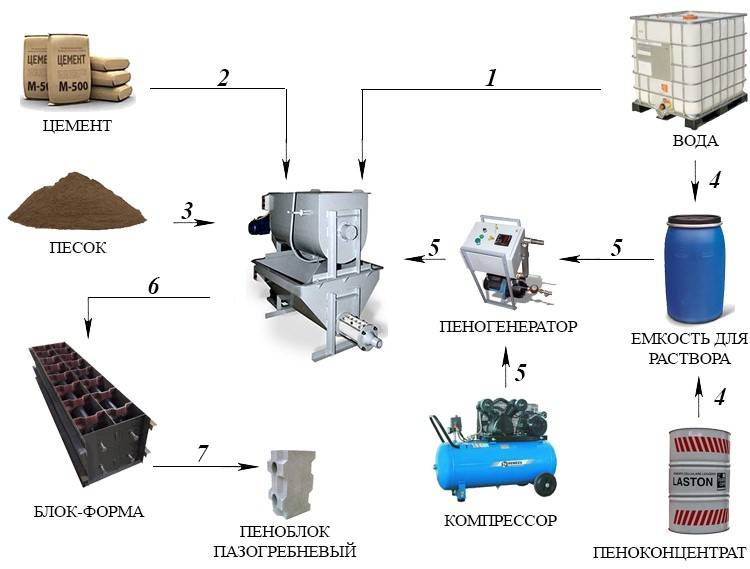

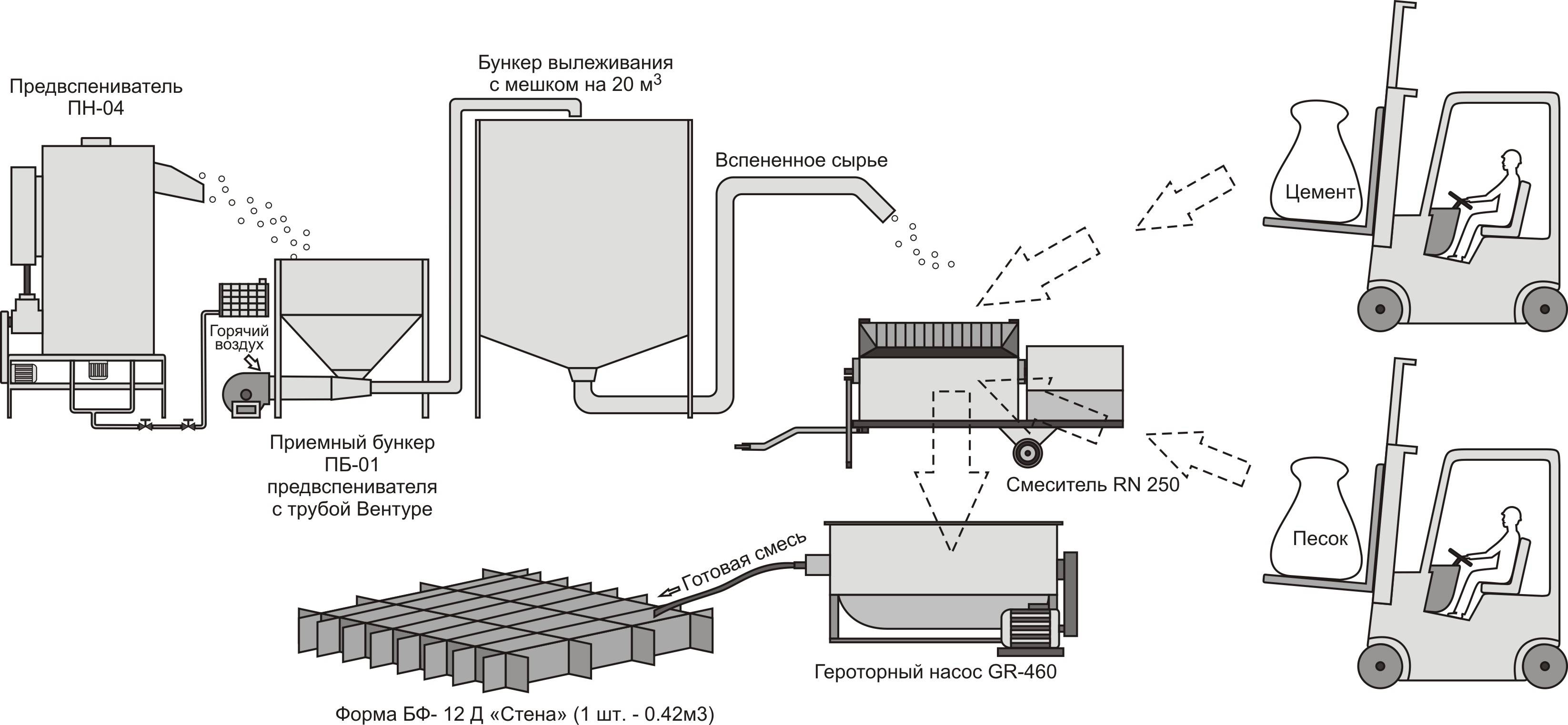

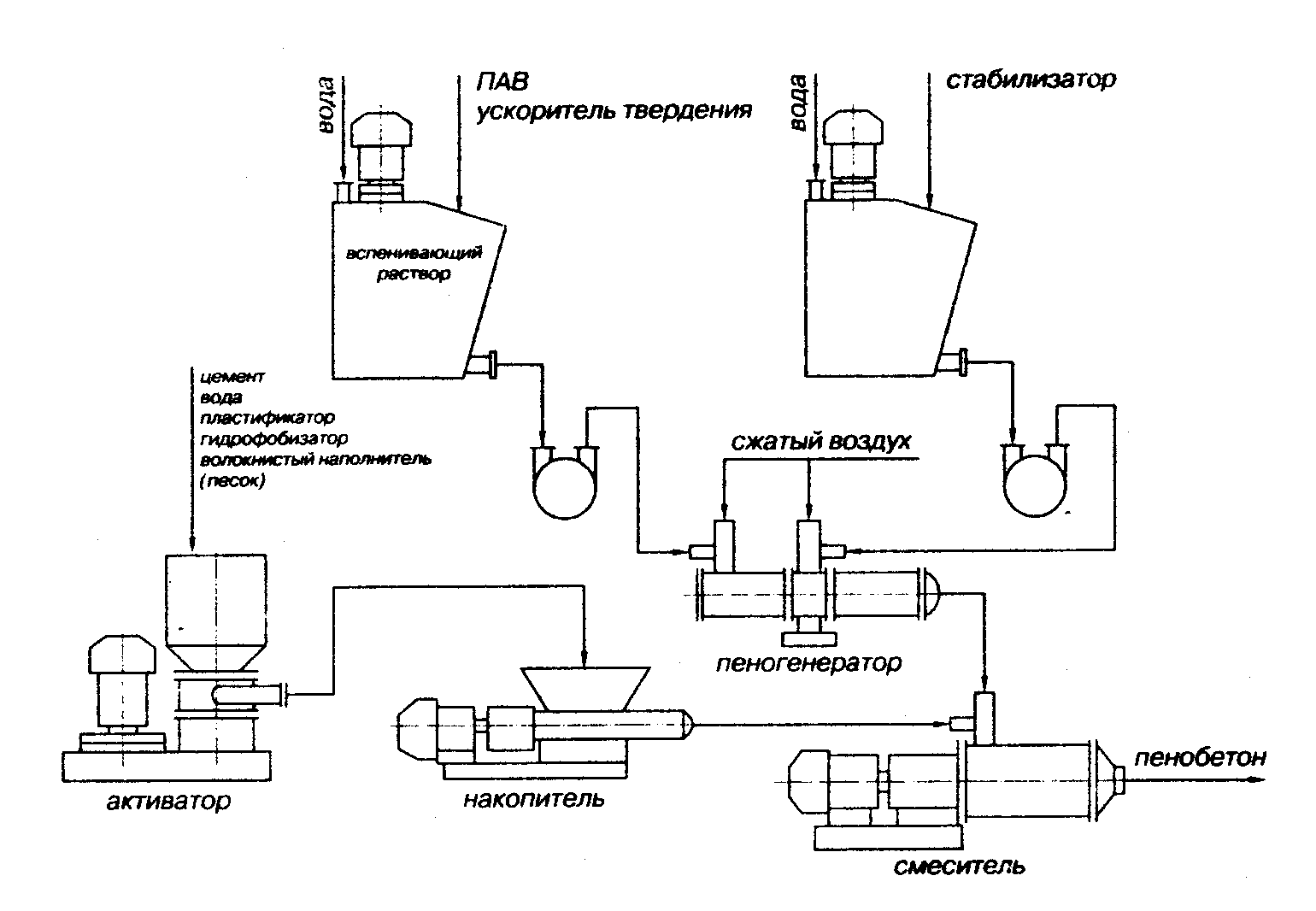

Приготовление по классической схеме технологической пены

- Современная технология пеноблока рекомендует предварительно отдельно развести пеноконцентрат водой и залить в рессивер пеногенератора.

- Под давлением этот концентрат выходит в пеногенератор, где вспенивается от сжатого воздуха из компрессора.

- Сопроводительная инструкция гарантирует расход пеноконцентрата до 5 грамм на каждый килограмм цемента.

- 1 загрузка пеногенератора DS-60 пеноконцентратом клееканифольным рассчитана на производство пены для 6 м3 пенобетона.

Качественная пена приобретает белый цвет и удерживается в любом положении.

Приготовление пенобетонной смеси

Составы для пеноблоков и их свойства

Последовательность приготовления смеси:

- Засыпаем песок.

- Добавляем цемент.

- Перемешиваем до однородности.

- Заливаем водой.

- Перемешиваем до пластичной массы.

- Пеногенератор подает порцию пены в смеситель по шлангу, и за 3 минуты мы получим нужный раствор.

Формование пеномассы

Есть разные способы формования:

- наливное с применением опалубки;

- штучное со специальной формоостнасткой;

- штучное с формоостнасткой и резательным оборудованием.

- Пенобетонную смесь мы выкладываем в собранную, очищенную и смазанную формооснастку с последующим армированием.

- Если подвижность пенобетонного раствора превышает 60 см, то эта текучая консистенция хорошо заполнит пустоты любой конфигурации, а также не нуждается в вибрации и уплотнении.

Заливка в опалубку

- Подойдет алюминиевая, пластмассовая, металлическая, деревянная опалубка. Кстати, деревянную опалубку за час до бетонирования надо щедро пропитать водой.

- Только герметичная опалубка нужна для литого пористого бетона. Тогда смесь не будет вытекать.

- Давление на вертикальную опалубку возрастает на 30% сравнительно с обычным бетоном, поэтому закрепляем ее максимально прочно.

- Легкий пенобетон вообще не требует вибрации, и опалубка может быть попроще.

Операции подачи смеси

- Подаем бетононасосом готовую смесь в приемную воронку или прямо в конструкцию. Можно использовать и бадью.

Для пенобетона подойдет винтовой или поршневой насос. Но лопастные насосы уничтожат воздушные ячейки.

Твердение массива

Опалубку, заполненную пенобетоном не надо трогать в течение 6 часов, чтобы не нарушить пористость.

Отформованная пеномасса твердеет в обычных условиях (не ниже +7 градусов), но можно ее и прогревать горячим воздухом, паром. Для ускорения процесса применяют специальные добавки.При t +22°С через 7 дней пенобетон набирает 70% прочности.

Рекомендации специалистов для всех, кто хочет сделать блоки своими руками:

- после укладки стоит накрыть пеноблоки полиэтиленовой пленкой;

- в жару целую неделю каждые 4 часа поливать водой поверхность пенобетона.

Технология производства пеноблоков

Существует несколько различных технологий изготовления пеноблоков. Отличаются они в первую очередь за счет оборудования, которым располагает предприниматель.

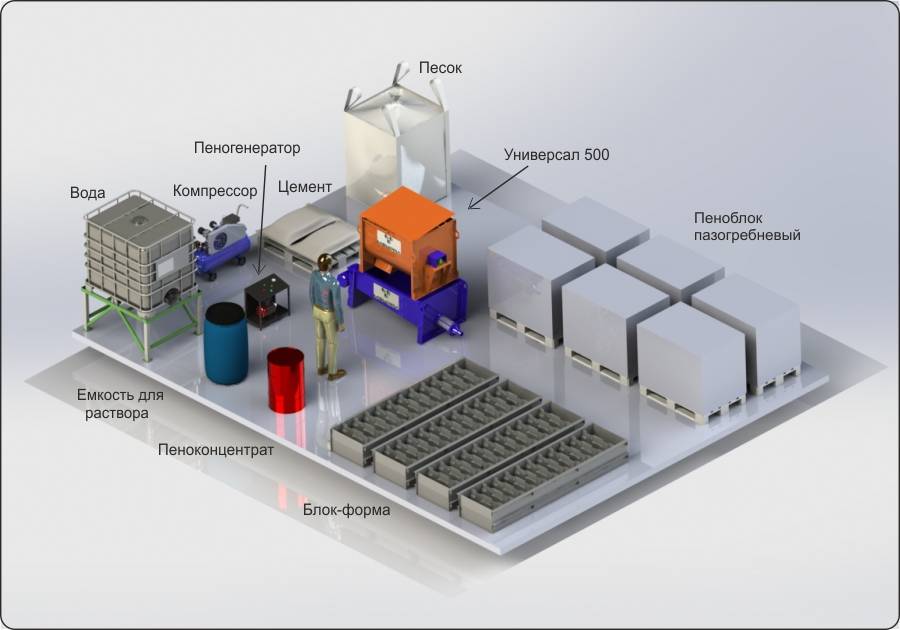

Нас же интересует домашнее производство пеноблоков (своими руками), которое может быть организовано в гараже или в небольшом арендованном помещении. Здесь изготовление пеноблоков осуществляется по несколько упрощенной технологии.

Затворение пенобетонной смеси

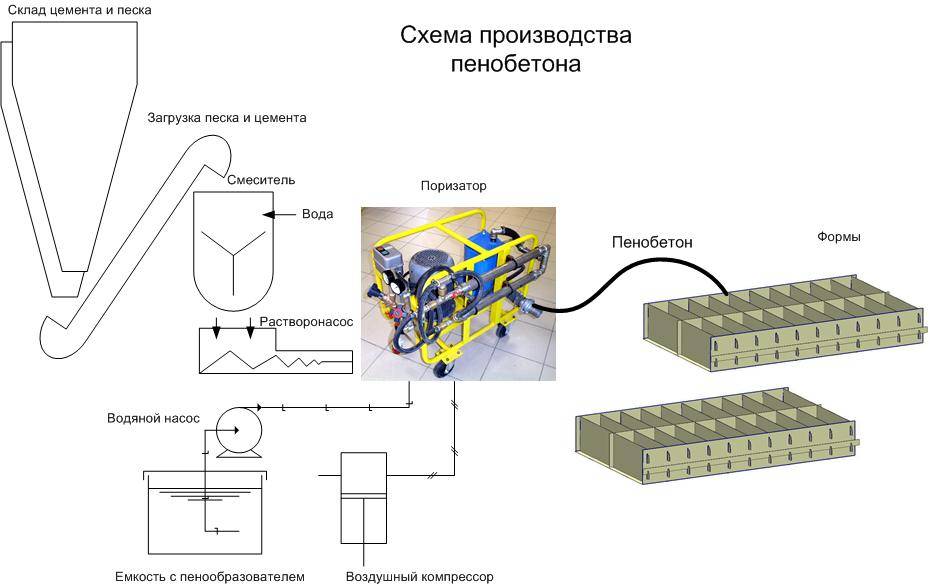

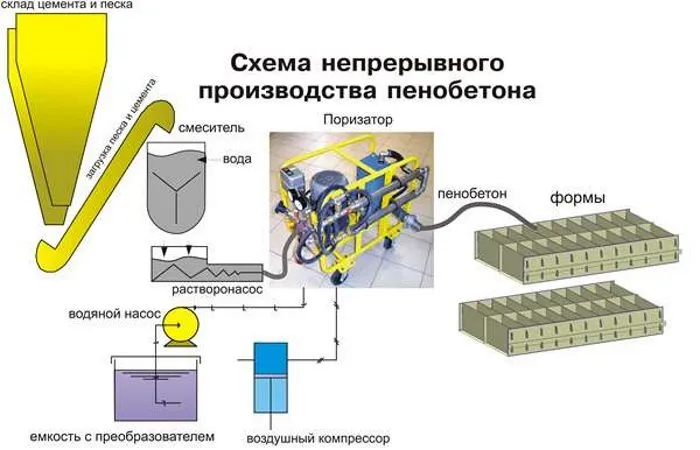

При использовании литьевой технологии, установка для производства пеноблоков наполняется смесью для изготовления пенобетона.

В смеситель заливается пенобетонный раствор, после этого подается воздух и производится интенсивное смешивание до однородной консистенции. Этот способ называется баротехнология.

Существует несколько вариантов состава пенобетонного раствора, различающихся ингредиентами, массовой долей составляющих и, как результат, себестоимостью на 1 кубометр готовой смеси и качественными свойствами готового пеноблока.

Для изготовления классического монолитного теплоизоляционного пеноблока понадобится:

- песок;

- цемент;

- вода;

- пенообразователь;

- затвердитель;

- воздухововлекающий состав.

Формовка

После того как сырье для производства пеноблоков загружено, смешано и доведено до нужной консистенции, полученная смесь поступает в литьевые формы.

Поскольку станок по смешиванию пены и цементного раствора герметичен, а поступление в отсеки для формовки осуществляется под давлением, пенобетонная смесь впервые контактирует с неограниченным количеством кислорода именно в момент поступления в специальную форму.

Сушка

Далее настает черед сушки. Компрессор обрабатывает пенобетон горячим воздухом под высоким давлением, благодаря чему пеноблок затвердевает и приобретает собственную форму.

Этот этап ощутимо сокращает процесс производства, благодаря чему экономит время и деньги владельцу малого бизнеса.

Упаковка и хранение

Готовые пеноблоки, как и любой товар, необходимо упаковать. Их помещают на деревянные поддоны и покрывают стрейч пленкой. В таком виде блок может хранится не только в складском помещении под крышей, но и на улице – ему не страшны погодные условия и климат региона.

Сравнительный анализ материала

А теперь актуальным будет рассмотреть основные отличия готовых заводских изделий и самоизготовленных.

Чем отличается заводской блок от изделия, изготовленного самостоятельно?

- Заводской блок обладает лучшей геометрией. Это означает, что толщина слоя при кладке будет меньше, а, следовательно, и количество мостиков холода также будет сокращено.

- В большинстве случаев, изделия, произведённые своими руками, менее прочные. Они никем не контролируются и вполне могут не соответствовать техническим требованиям.

- У последних может быть снижена долговечность и иные эксплуатационные характеристики.

- Цвет у неавтоклавного самопроизведенного блока – серый, в то время как автоклавные заводские изделия более светлые.

- Неавтоклавный пеноблок также более хрупкий, и усадке он подвержен больше.

Автоклавный пеноблок

Эти и другие причины зачастую и подталкивают застройщиков отказаться от экспериментов с самостоятельным выпуском.

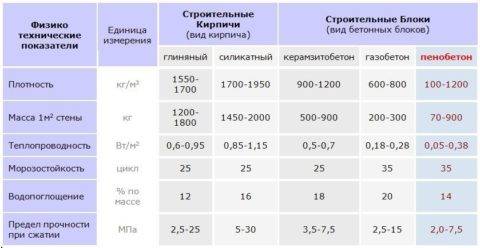

Сравнение пеноблока с основными материалами-конкурентами

Воспользуемся таблицей и сравним показатели свойств пенобетона с другими не менее популярными строительными материалами.

Сравнение пеноблока с изделиями из других материалов:

| Наименование свойства | Пенобетон | Керамзитобетон | Полистиролбетон | Газобетон | Кирпич керамический |

| Плотность, Д | 300-1200 | 400-2000 | 150-600 | 300-1200 | 1400-2100 |

| Марка морозостойкости | 25-100 | 25-200 | 25-150 | 25-150 | 25-300 |

| Теплопроводность, Вт*мС | 0,07-0,4 | 0,14-0,5 | 0,05-0,17 | 0,08-0,38 | 0,56-0,7 |

| Усадка | До 1 мм/м2 | Не подвержен | До 1 мм/м2 | 0,3-0,5 мм/м2 | До 10% |

| Водопоглощение, % | 15% | 18% | 5% | 25% | 5-10% |

Сравнение пеноблока

Полезные советы и рекомендации

Приведенные ниже рекомендации позволят улучшить производственный процесс и добиться наибольшей эффективности.

- Определяемся с местом производства. По понятным причинам центр города не станет оптимальным решением в данной ситуации, поскольку цена аренды помещений и зданий будет непомерно высока. В каждом городе имеются индустриальные районы или просто районы, находящиеся на значительном удалении от центра города, где можно арендовать необходимое производственное помещение или построить свое.

- Для аренды подойдет просторный ангар или гаражное помещение площадью от 60 квадратных метров, где сможет развернуться предприятие. Немаловажным фактором для выбора какого-либо загородного помещения станет возможность хранения готовой продукции прямо на улице. Это будет удобно также и при доставке и отгрузке пенобетонных блоков на строительные площадки, чаще всего располагающиеся за пределами городского массива.

Очень важно поддержание помещения в чистоте. Наилучшим решением станет ремонт помещения

Оптимально будет отремонтировать проводку, чтобы она могла выдерживать длительные нагрузки высокого напряжения, а также установить – или хотя бы отремонтировать – окна, чтобы произвести изоляцию помещения и избежать дальнейшего попадания и распространения пыли в помещении. Пыль может попадать в бетонный раствор и приводить к существенному ухудшению его качественных характеристик.

- Интересным для рассмотрения будет следующий вариант: опытные бизнесмены-производственники советуют приобретать российский аппарат – на него действует полуторагодичная гарантия. Спустя полтора года многие предприятия выходят «в плюс» и могут окупить собственное производство, тогда и можно задуматься о приобретении качественного иностранного аппарата, который прослужит длительное время.

- Большие объемы производства приводят к значительному увеличению прибыли более рациональной эксплуатации производственных машин.

- Для небольших объемов производства хватит и десяти форм. По мере наращивания оборотов и объемов производства, конечно, придется рассматривать варианты с дальнейшим расширением производственного оборудования.

- Постепенно круг покупателей будет расширяться, и возможно в будущем, если пеноблоки будут обладать действительно выдающимися качествами, сработает «сарафанное радио», и люди будут сами стремиться покупать пенобетон именно у вас.

- Пенобетонные блоки можно хранить длительное время, поэтому имеет смысл заняться производством продукции, а не работать напрямую с готовым клиентом, хотя такой вариант также должен рассматриваться наряду с остальными. Но стоит отметить, что, несмотря на хорошие данные по показателям влагостойкости пенобетонных блоков, необходимо будет предусмотреть какое-либо покрытие готовой продукции – например, брезентовый тент или хотя бы защитная пленка, — чтобы сохранить кондиции блоков в максимально качественном состоянии.

Что такое пеноблок, и актуально ли его производство?

Пеноблок – очень легкий и простой в эксплуатации материал. Он появился на рынке стройматериалов не так давно, но его популярность постоянно растет.

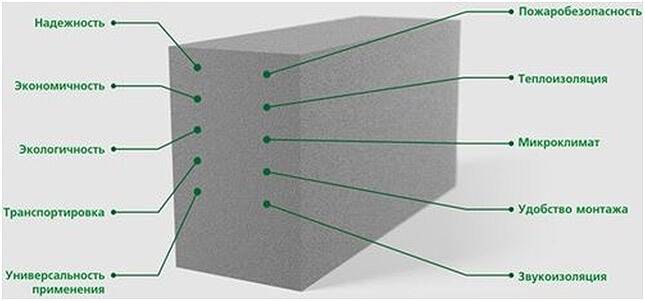

Это обосновано особыми характеристиками, присущими пеноблоку, как:

Прочность и надежность.

Несмотря на легкий вес, пеноблок – очень устойчивый материал. Он может выдерживать большие нагрузки и воздействие окружающей среды, не теряя своих характеристик. Его можно отнести к числу материалов без «срока годности».

Высокие показатели тепло- и звукоизоляции.

Пеноблок – это материал, хорошо сохраняющий тепло и поглощающий звук. По этой причине его так часто используют при строительстве жилых зданий.

Экономичность и простота монтажа.

Имея вес в несколько раз меньше, нежели у кирпича, пеноблок позволяет монтировать конструкции без особого труда. К тому же расход такого материала в разы меньше, чем расход кирпича.

Экологичность и безопасность.

В силу того, что для производства пеноблоков используется только натуральное сырье, данный материал не имеет класса опасности. Его также называют органическим стройматериалом, который является экологически чистым продуктом.

Все названые характеристики пеноблока позволяют использовать его для самых разных целей:

- Возведения зданий и сооружений.

- Строительства перекрытий.

- Создания несущих конструкций.

Широкий спектр применения пеноблоков увеличивает спрос на строительный материал. Но его предложение на рынке России еще не позволяет полностью удовлетворить потребности населения. Именно поэтому производство пеноблоков – это актуальная на сегодня бизнес-идея.

Организовать собственный бизнес по его производству можно разными способами: возможно как открытие небольшого, «домашнего» бизнеса, так и организация крупного производства.

Для осуществления предпринимательской деятельности в области изготовления пеноблоков не потребуется специального образования или большого опыта. В этом еще одно преимущество данного вида бизнеса – он достаточно прост в организации и может быть создан даже на основе небольшого стартового капитала.

Производить пеноблоки можно разных классов:

| Теплоизоляционный | Конструкционно-теплоизоляционный | |

|---|---|---|

| • D 300 • D 350 • D 400 • D 500 | • D 500 • D 600 • D 700 • D 800 • D 900 | • D 1000 • D 1100 • D 1200 |

В зависимости от того, какой марки и какого качества будет производиться пеноблок, необходимо выбрать наиболее подходящую технологию производства.

Общее описание бизнеса, его актуальность

С каждым годом количество людей, желающих возвести загородный дом или дачу, увеличивается. Оптимальным стройматериалом для этих целей считаются пеноблоки, имеющие ряд преимуществ над другими вариантами, тем же кирпичом или древесиной.

Несмотря на то что пеноблок появился на рынке недавно, его популярность стремительно растет из-за особых качественных характеристик, таких как:

- Прочность, позволяющая выдерживать не только атмосферные явления в виде сильных порывов ветра, ливней и снегопадов, но и солидные нагрузки, при этом не теряя своих качеств. Об этом материале можно сказать, что он не имеет «срока годности».

- Высокий уровень звуко- и теплоизоляции, что обуславливает популярность материала при строительстве жилых сооружений.

- Несложный монтаж и экономичный расход.

- Экологическая чистота, так как пеноблоки изготавливаются только из сырья натурального происхождения.

Все перечисленные характеристики предоставляют возможность использовать материал в самых различных целях:

- строительство зданий и сооружений;

- возведение несущих конструкций;

- создание перекрытий.

В связи с широкой областью применения пеноблоков, спрос на них постоянно растет. Однако российский рынок еще не способен в полной мере удовлетворить потребности покупателей, что делает производство пеноблоков актуальным на сегодняшний день. Еще одно преимущество этого рода деятельности заключается в простоте организации и небольших стартовых вложениях.

Если спрос на пеноблок?

Спрос, конечно, есть, но высоко и предложение. Пеноблок пользуется спросом, благодаря следующим его качествам:

- низкая стоимость (дома в деревнях сейчас только из него, наверное, и строят);

- быстрота возведения стен – строить пеноблоками гораздо быстрее, нежели кирпичами (один пеноблок = 4 кирпича);

- высокая прочность (но строить здания выше 3-х этажей все равно не рекомендуется);

- отличная звукоизоляция;

- морозостойкость и так далее.

Тем не менее, открывая производство, вам придется постараться в поисках того, кому продать пеноблок. И искать покупателей следует заблаговременно до покупки самого оборудования для производства пеноблоков. Иначе наштампуете целый склад товара, продать не сможете, а заработную плату и прочие расходы придется выплачивать. Искать покупателей можно по следующим вариантам:

- строительные рынки;

- строительные организации;

- сетевые магазины, торгующие стройматериалами;

- оптовые покупатели и физические лица, которых можно искать через объявления в газетах, на сайтах и так далее;

- можно повесить баннер на трассе: «Продаются пеноблоки от производителя по низким ценам…», указать телефон.

Открывая дело, важно учитывать и сезонность. Пеноблок начинают покупать, когда просыпается строительный рынок

И происходит это весной. Именно к этому периоду и нужно запускать производство. Покупателя в таком случае можно ждать уже с первым сделанным пеноблоком.

Соглашусь с пользователем под ником «granitos» с форума biznet.ru, который говорит, что лучше всего производить пеноблоки и заниматься частным строительством. Получается, вам и не нужно искать сбыт продукции: вы продаете пеноблок уже конечному потребителю. Вот вам и рентабельность более 100%:

№1. Особенности производства пеноблоков

Основу пеноблока составляют цемент, песок и вода. К тщательно перемешанной смеси добавляют специальную пену, которую обычно получают на основе ПАВ или пеноконцентрата. Однородную массу нарезают или раскладывают в формы, оставляя застывать на открытом воздухе или в автоклаве.

Не самый сложный процесс производства позволяет заниматься изготовлением пеноблоков сомнительным фирмам, что и привело к наводнению рынка изделиями, которые не соответствую ГОСТу. Заводская упаковка в полиэтиленовую пленку, наличие поддонов и маркировки с указанием плотности, назначения и допустимых погрешностей в размерах косвенно свидетельствует о добросовестности производителя.

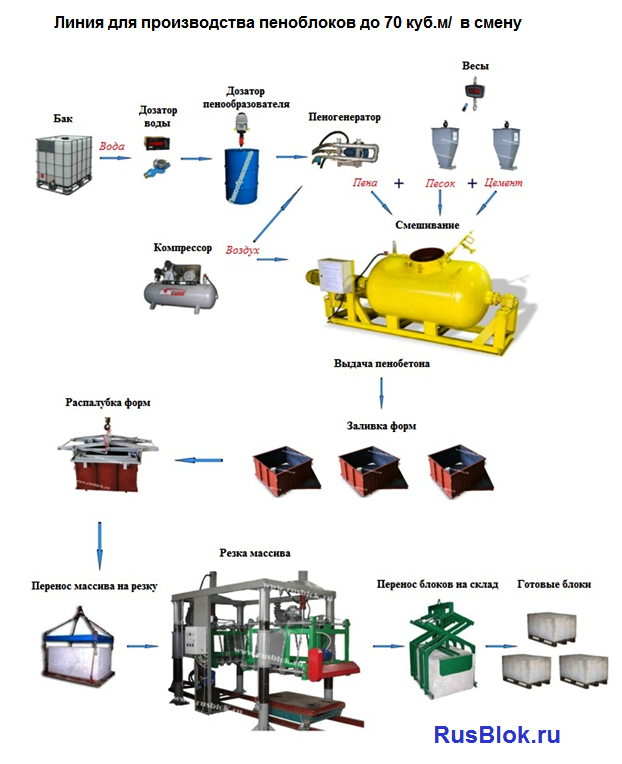

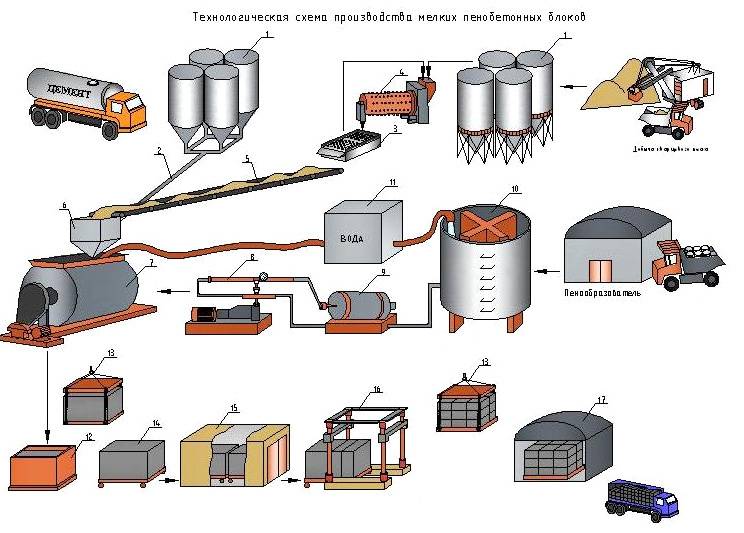

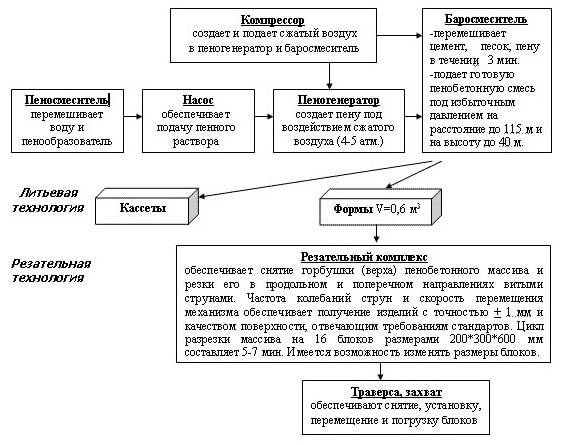

В общей схеме производства пеноблоков есть некоторые отличия, которые по большей части касаются формирования отдельных блоков, от чего зависит качество и геометрия изделия. По технологии изготовления пеноблоки делятся на такие виды:

формованный блок. Сырая масса заливается в подготовленные формы-ячейки заданных размеров. Твердение происходит в течение примерно 10 часов. Это самый экономичный способ, но точность при этом не самая высокая. Сейчас все чаще используют более модернизированный вариант, когда блоки проходят автоматическую распалубку. В этом случае используется специальный станок с перегородками, куда заливается масса, а после ее застывания готовые блоки выдавливаются, что позволяет получать изделия с лучшей геометрией;

- нарезной блок. Такие изделия получают путем нарезания сырой массы стальной струной либо нарезанием одного большого застывшего пеноблока на элементы с нужными параметрами. Таким образом удается добиться более точных размеров изделия;

- армированный блок. Для его изготовления в смесь добавляют полипропиленовую фибру, увеличивающую прочность готового изделия.

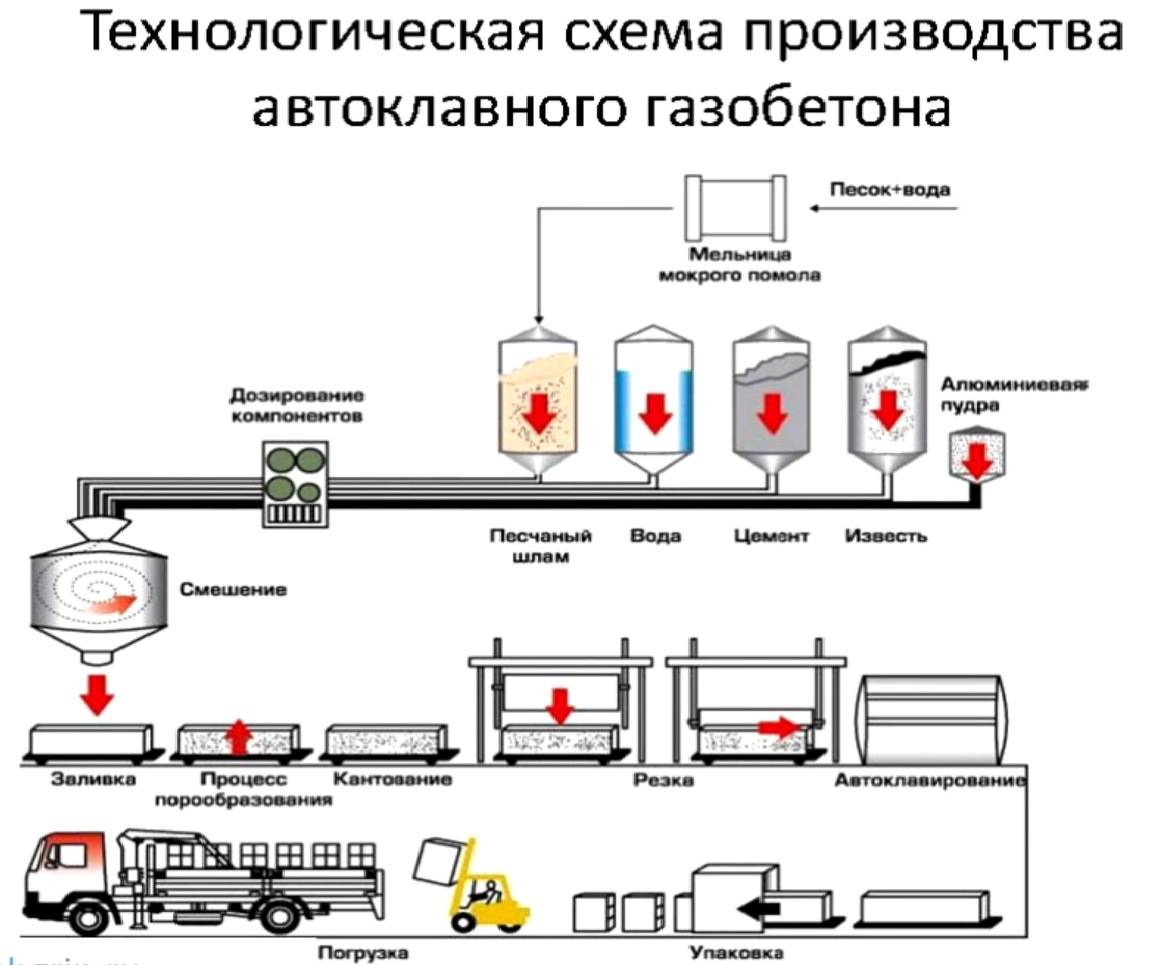

Нередко пеноблоки путают с газобетоном. В чем заключаются отличия? Основное из них прячется в составе. Для изготовления пеноблока и газобетона используют смесь из цемента, песка и воды, а газообразователи разные. Вместо специальной пены в газобетон добавляют известь и алюминиевую пыль, в результате взаимодействия которых выделяется водород, вспенивающий массу. Отличается и внутренние строение: у газобетона поры сплошные. К тому же, он обязательно проходит термическую обработку, поэтому и стоит дороже.

Приготовление пенобетонной смеси

На сегодняшний день для приготовления пенобетонной смеси используют две технологии: баротехнология и использование парогенератора.

Баротехнология

Баротехнология – это более дешевый способ производства пенобетона. Данный способ производства не требует приобретения дорогостоящего оборудования и поэтому он очень распространен на многих малых производствах. Суть баротехнологии заключается в том, что в смеситель подаются основные компоненты пенобетона: цемент, вода, песок, пенообразователь, ускорители твердения, воздухововлекающие добавки (иногда). Далее в смеситель подается воздух и все компоненты активно перемешиваются. Потом полученный раствор под давлением поступает в литьевые формы, где пенобетонная смесь увеличивается в объеме и приобретает окончательную форму.

Плюсы данной технологии:

Низкая себестоимость производства единицы продукции и как следствие низкая (конкурентная) цена продажи блока. Процесс производства по баротехнологии прост и не требует больших капитальных вложений. Небольшое производство можно открыть чуть ли не в «домашних» условиях.

Минусы данной технологии:

- Низкая прочность пеноблоков из-за большого количества воды, используемой при размешивании пенобетонной смеси;

- Большая крупность пор у пеноблоков, что также уменьшает их прочность и в итоге сказывается на несущей способности стен зданий;

- Используемые в процессе перемешивания пенобетонной смеси синтетические пенообразователи и пластифицирующие добавки (для создания подвижности смеси) негативно сказываются на экологичности готовых пенобетонных блоков.

Производство пенобетона с применением пеногенератора

Производство пенобетона с применением пеногенератора позволяет замешивать компоненты пенобетонной смеси в правильной дозировке, что положительно сказывается на прочности и качестве готовых изделий.

Суть данной технологии заключается в следующем: с помощью дозаторов в смеситель подаются сначала сухие компоненты в виде цемента и песка, а затем жидкие компоненты в виде воды с химическими добавками. Затем смесь начинает перемешиваться. Далее в смеситель подается готовая техническая пена и перемешивается с цементно-песчаным раствором. Для создания требуемой плотности пеноблоков с помощью регулирования времени работы пеногенератора подаются нужное количество пены. Затем пенобетонная смесь под компрессорным давлением подается к месту укладки или в формы.

Благодаря четкому регулированию процесса дозирования и насыщения, производство пеноблоков выходит на совершенно другой качественный уровень.

Плюсы данной технологии:

- Более высокое качество готовых пеноблоков. Благодаря использованию заранее приготовленной пены на выходе получаются более прочные пеноблоки, без крупных воздушных пор и с правильной структурой;

- Экологичность пеноблоков, так как в процессе производства используются экологически чистые белковые пенообразователи.

Минусы данной технологии:

- Высокая стоимость оборудования для организации производства;

- Более высокая себестоимость единицы продукции и соответственно высокая цена реализации пеноблоков.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Плюсы и минусы

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше; Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы;

- Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

Недостатки материала:

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Что нужно для производства пеноблоков

Состав оборудования для производства пеноблоков значительно проще, чем для газобетона. Простая мобильная установка без пенообразователя позволяет получать до 40 кубических метров готового материала за сутки. Цена такого станка начинается от 30-40 тысяч рублей. Пенообразователь почти в два раза дороже. Как правило, оборудование не требует подключения к производственной трехфазной сети, а работает от бытовых 220 вольт. Это облегчает подбор помещения для организации производства.

В пеноблоках применяется в основном бетон 600-й марки. Меньшая прочность при затвердевании отрицательно скажется на качествах материала. При этом очень много производителей экономят, заполняя смесь золой уноса. Результат двоякий: у блоков снижается теплопроводность, что хорошо, но падает прочность, что плохо. Такие изделия применяются в ограниченном сегменте строительных работ.

Для барокамерного пенобетона применяются дешевые синтетические пенообразователи, а при пеногенерации – дорогие белковые реагенты. Этот факт обуславливает разницу в цене двух продуктов.

Сушка блоков происходит в температурном режиме от 20 до 80 градусов. Часто формы накрывают фольгированным утеплителем, что позволяет несколько ускорить процесс. Среднее время готовности блоков – 20 дней. Именно поэтому владельцу производства нужно позаботиться о некотором запасе оборотных средств на текущее финансирование производства до начала реализации изделий.

Мобильные установки для производства пенобетона имеют одно важное преимущество. С помощью них смесь можно заливать непосредственно в опалубки

Это позволяет сократить срок строительства (минуя формовку, высыхание блоков и кладку стен), производство смеси можно развернуть прямо на строительной площадке.

Впрочем, в теплое время года производить пенобетон можно почти на любой площадке. Главное, чтобы на ней имелся доступ к воде и бытовой электрической сети, а также был простой навес, под которым будут сушиться блоки. И это несомненное преимущество производства пенобетона как бизнеса.

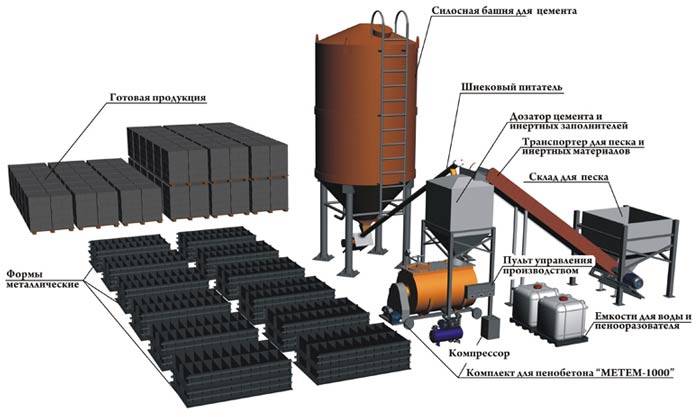

Оборудование для производства пеноблоков

Перечислим основное оборудование, применяемое при производстве пеноблоков:

1. Бароустановка для приготовления пенобетоной смеси:

Стоимость такой установки около 100 тыс. рублей.

2. Формы, используемые при литьевой технологии производства пеноблоков:

Разборная кассетная форма для производства блоков размером 600×300×200 мм будет стоит около 30 тыс. рублей. В такую форму заливается одновременно до 30 блоков.

3. Пеногенератор для приготовления технической пены:

Стоимость нового пеногенератора около 90 тыс. рублей.

4. Комплекс резки пеноблоков:

Резательный комплекс – это самое дорогостоящие оборудование в системе производства пеноблоков по резательной технологии. В среднем цена одного комплекта около 500 тыс. рублей.

К прочему оборудованию, используемому при производстве пеноблоков относятся: смесительные станции, компрессоры, вибросита и т.д.

Организация бизнеса по производству пеноблоков

Процедура подготовки документов для открытия и развития собственной фирмы по производству пеноблоков включает следующие этапы:

- Сбор информации и анализ ситуации на рынке строительных материалов.

- Создание бизнес-плана.

- Анализ финансовой ситуации (если собственных сбережений не хватает, нужно искать альтернативные источники финансирования).

- Регистрацию бизнеса.

- Поиск помещений для цеха и администрации.

- Заключение трудовых контрактов с персоналом предприятия.

- Сертификацию продукции.

- Покупка оборудования и инструментов.

- Подписание договоров с поставщиками, покупателями и др.

Решение вышеперечисленных

вопросов – достаточно трудоемкое занятие, поэтому

многие начинающие предприниматели обращаются в юридические фирмы, чтобы за определенное вознаграждение (стоимость услуг зависит от региона проживания и других факторов) получить готовый пакет документов.

Как изготавливают пеноблоки: подробная технология

Сама по себе технология производства пеноблоков довольно проста и состоит из 4-х основных этапов:

На каждом из этапов могут применяться разные технологии. Поэтому, чтобы детально проанализировать весь процесс производства, рассмотрим каждый из них.

Этап №1. Приготовление смеси

Для того, чтобы изготовить пеноблок, потребуются такие составляющие:

- цемент,

- вода,

- песок,

- пенообразователь.

Если песок, вода и цемент – сырье, характеристики которого стандартны, то пенообразователь бывает разным. И его качество непременно повлияет на качество конечной продукции.

Раствор можно приготовить, используя один из 2-х методов:

Баротехнология.

Баротехнология подразумевает простое и быстрое приготовление раствора для дальнейшего производства.

Для данной технологии используется самое простое оборудование – бароустановка, куда помещаются все составляющие смеси, а после перемешиваются. Аппарат представляет собой закрытую емкость, где соединение ингредиентов осуществляется под давлением.

Данный способ, как видим, очень простой. К тому же он не слишком затратный, так как для него необходим минимум оборудования.

Но такая несложная технология часто приводит к снижению качества стройматериалов. Дело в том, что в процессе используется большое количество воды, а также пластификаторы, которые делают изделия пористыми и неэкологичными. Все это снижает качество товара, и, как результат, может привести к потерям в бизнесе.

Поэтому в деятельности крупных предприятий используют чаще всего второй способ.

Технология производства, основанная на применении пеногенератора.

Пеногенератор – это вид оборудования, который используется для приготовления пены в четкой дозировке. Благодаря этому пеноблоки изготавливаются по правильной технологии с точным соблюдением пропорций всех компонентов.

Раствор в таком случае готовится так: сначала смешиваются сухие ингредиенты, потом добавляется вода, а после подается техническая пена. Приготовление раствора в такой последовательности очень положительно влияет на качество пеноблоков: они становятся менее пористыми и более устойчивыми к нагрузкам и воздействию среды.

Но такой способ имеет и один минус – он более дорогостоящий, поэтому подойдет только тем предпринимателям, которые намерены открыть производство покрупнее.

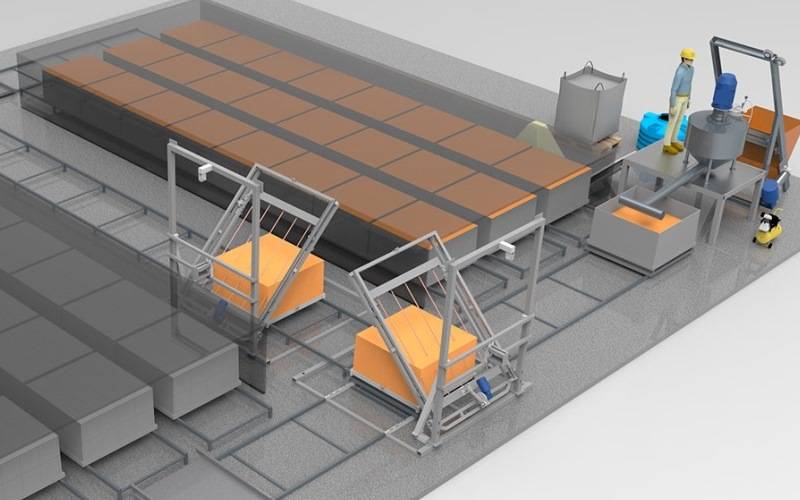

Этап №2. Формирование пеноблоков

Выделяют две основные технологии формирования пеноблоков:

Литьевая.

При использовании литьевой технологии приготовленный раствор разливают в специальные формы, где он увеличивается в объемах и застывает в течение 10 часов. Такой способ формирования будущих изделий достаточно простой, но он требует дополнительных расходов на приобретение металлических кассет, так как для каждого вида и размера пеноблока необходима своя форма.

Также к минусам данной технологии относят снижение качества строительных материалов за счет того, что при вытаскивании из форм нередко страдает их внешний вид.

Резательная.

Резательная технология в отличие от литьевой предполагает помещение раствора в большую форму, где осуществляется распалубка, а после – резка пенобетона на отдельные пеноблоки.

Такой метод позволяет формировать пеноблоки разного размера и форм, но требует дополнительного оборудования – резательной установки.

Этап №3. Сушка изделий

После того, как раствор был залит в маленькие или большие формы, его необходимо просушить.

Сделать это можно двумя путями:

- Оставив его в форме до полного застывания: для литьевой технологии – на 10 часов, при резательной – на 4-12 часов.

- Поместив изделия в пропарочную камеру для застывания в течение нескольких часов – подходит только для литьевой технологии.

Этап №4. Упаковка готовых изделий

Наглядно понять, как выглядит каждая из технологий, можно на приведенной ниже схеме:

Стоит отметить, что каждая из технологий может быть использована на производстве. Решение, какую из них выбрать, зависит от того, какого качества продукцию вы хотите производить, и каких масштабов предприятие планируете.

Вывод

Спрос на пеноблоки постоянно растёт, что стимулирует постоянное улучшение их качества.

Пенобетон новейшей технологии (без автоклавного и без парового циклов) улучшил свои качества:

- отличные тепло- и шумозащитные свойства;

- усиление противопожарной устойчивости;

- долговечность;

- его экологическую чистоту подтверждает сертификат Минздрава России;

- очень экономичен: 1 м3 в 2,5 раза дешевле керамзитобетона и кирпича.

Сейчас есть 3 ценные технологии производства ячеистого бетона.

- Классическая: в раствор из цемента и песка добавляем пену из пеногенератора. Органические пенообразователи -гидролизаты протеинов – усиливают прочность пеноблоков.

- Сухая минерализация: в пенобетонную смесь пеногенератор подает низкократную пену с особыми порами, у которых гладкие стенки.

- Баротехнология: пеномасса образуется под давлением. В баросмеситель заливаем воду и все прочие компоненты, в том числе и пенообразователь. А компрессор нагнетает воздух, создавая давление. Синтетический пенообразователь улучшает качество блоков.

Последовательность операций:

- подготовка форм – сборка и смазка;

- приготовление смеси — дозировка, перемешивание и заливка;

- перемещение блоков с форм для последующей упаковки.

Видео в этой статье обеспечит вас дополнительной информацией по данной теме.