Что нужно иметь для изготовления

Следует подготовить ряд материалов и оборудования, начиная изготовление; пенобетон можно сделать своими руками, используя:

- Бетономешалку. Ее объем определяется потребностями клиента. Для реализации проектов частного строительства хватает агрегата на 300 л.

- Среднефракционный речной песок, в составе которого отсутствуют любые примеси.

- Цементную смесь марки М400-М500. Заменять ее любыми другими компонентами запрещено.

- Парогенератор для пенобетона. Производство можно начинать и без этого оборудования, но его наличие гарантирует повышенную прочность и надежность конечной продукции.

- Воду.

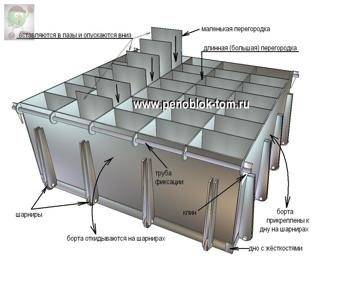

- Емкости для заливки готовой смеси. В строительных магазинах предлагаются готовые формы для пеноблоков и газоблоков.

- Пенообразователь.

Существуют и другие компоненты, применяемые в особых случаях. В их числе красящая добавка, которая позволяет создавать цветной материал для помещений без отделки. Еще в состав могут вносить отвердитель, повышающий устойчивость пенобетона к отрицательным температурам, воздействию влаги и прочим негативным факторам.

Как посчитать необходимое количество пеноблока на дом?

Рассчитать необходимое количество пеноблока можно несколькими способами. Самыми распространенными являются: самостоятельный расчет и применение специальных калькуляторов. Калькулятор пенобетона можно с легкостью подыскать на просторах глобальной сети.

Мы же рассмотрим, как можно провести расчеты без применения последних на примере здания, высотой в 3 метра и размером 11*15 метров.

Выглядит это следующим образом:

- Считаем периметр: 11*2+15*2=52 метра;

- Считаем площадь всех стен без учета перегородок: 52*3=156 м2;

- Блок мы будем использовать, размером 625*250*300 и укладывать будем его на 300;

- Считаем площадь блока: 0,625*0,3=0,1875 м2;

- Получаем количество блоков в штуках: 156/0,1875=832;

- Переводим в кубы: объем блока=0,625*0,3*0,25=0,0375 м3; 1/0,0375=26,6 штук блоков в одном кубе; 832/26,6=31,28 м3 понадобится.

Поскольку специалисты советуют приобретать (изготавливать) изделия с небольшим запасом, то блоков нам понадобится около 33-35 м3.

Пеногенераторы для производства пенобетона

Одним из наиболее важных элементов оборудования для производства пеноблоков является качественный пеногенератор, который способен четко и продуктивно производить пену для смеси. Наша компания занимается проектированием и изготовлением высокопродуктивных пеногенераторов, которые отличаются уникальными техническими характеристиками. Наиболее распространенным вариантом пеногенератора является модель SSM-FC-500, которая относится к четвертому поколению данного оборудования и обладает наилучшими техническими показателями.

Пеногенератор SSM-FC-500 может производить до 500 литров пены в минуту. Имея вес в 25 кг и небольшие габаритные размеры, данную модель пеногенератора может обслуживать всего один человек. Суммарная потребляемая мощность прибора составляет всего 0,95 кВт/ч. Плотность производимой пены регулируется в пределах от 20 до 200 грамм/литр. Кратность пенообразования изменяется в рамках от 6 до 50. Пеногенератор способен работать со всеми типами пенообразователей, вне зависимости от страны происхождения.

Такие уникальные характеристики оригинального пеногенератора обусловлены изменением состава устройства для генерирования пены, позволившего производить гомогенную массы пены, которая не имеет крупных пузырьков. Для обеспечения правильной работы пеногенератора достаточно любого компрессора, который производит от 0,2 кубических метров воздуха в минуту. Давление воздуха должно быть не менее 4,5 атм. Произведенная пена имеет однородную структуру, которая включает пузырьки размером 0,1-0,3 мм. К данному типу оборудования прилагается подробный технологический регламент по изготовлению пенобетона.

Планируем изготовить пеноблоки своими руками – выбираем способ изготовления

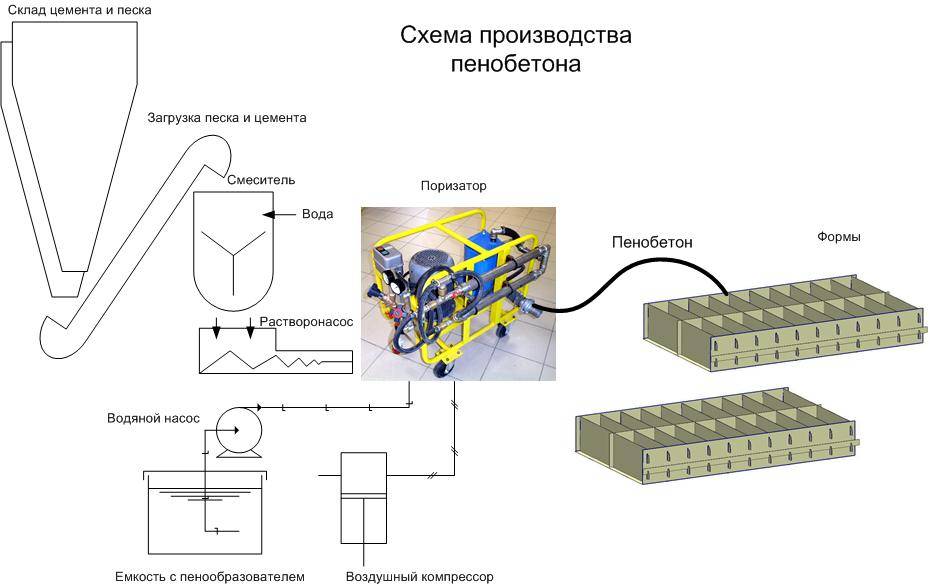

Используются различные технологии приготовления пенобетонной смеси на основе песка и цемента:

- Классическая. Для изготовления пеноблоков своими силами необходимо самостоятельно сделать пеногенератор или использовать покупной агрегат. Пеногенераторная установка направляет по магистралям состав в предварительно подготовленный раствор, включающий цемент, песок и воду. Рабочая смесь, смешанная с помощью бетоносмесителя с пенообразующим компонентом, подается для заливки в специальные формы. Их внутренние размеры соответствуют габаритам готовой продукции. Раствор твердеет в ходе гидратации портландцемента с образованием внутри пенобетонного массива воздушных ячеек. Процесс набора твердости осуществляется в условиях естественной температуры окружающего воздуха.

- Поризационная. Процесс производства пенобетона по поризационной технологии осуществляется с использованием специального устройства, называемого поризатором. Агрегат осуществляет введение сухих ингредиентов в пенообразователь, подаваемый под напором. Песчано-цементные частицы оседают на поверхности пенистых пузырей с образованием рабочего пеноматериала. Подготовленная смесь под напором подается по трубам на рабочий участок. Среди профессиональных строителей указанный технологический прием известен как сухой способ минерализации. Поризационная технология получила распространение в промышленном строительстве для непрерывной подачи пенобетонного раствора.

Для самостоятельного изготовления пенобетонных блоков наиболее распространена классическая технология с использованием пеногенератора.

Мастер может сам получить высококачественную пену, затратив на изготовление устройства минимум денег

Из чего делают блоки – готовим необходимые материалы

Независимо от марки изготавливаемого пенобетона, в состав смеси входят следующие ингредиенты:

вяжущее вещество, в качестве которого используется портландцемент марки М400 или М500. С возрастанием марки применяемого цемента улучшаются эксплуатационные свойства вспененного композита;

заполнитель в виде гранулированного керамзита или мелкофракционного песка. Применение вместо песка керамзитных гранул повышает теплоизоляционные характеристики пенобетона;

покупной или самостоятельно приготовленный пенообразователь

Важно хранить пенообразователь не более 20 дней с момента приготовления при температуре до 25 градусов Цельсия;

вода, подогретая до температуры 20-24 градусов Цельсия. Количество добавляемой воды определяется путем выполнения расчетов, соблюдая соотношение цемента и воды 5:2.

Для изготовления десяти кубических метров пенобетонной смеси потребуется:

- портландцемент в количестве 3,2 т;

- просеянный песок 2 т;

- пенообразователь в объеме 10-15 л;

- вода – 1,3 т.

Применение качественных компонентов, а также соблюдение рецептуры и технологии гарантирует рабочие характеристики пенобетона.

Перед тем, как как сделать пеноблоки в домашних условиях, следует ознакомиться с пропорциями для его изготовления

Инструмент, приспособления и оборудование для производства пеноблоков

В состав линии для изготовления пенобетона своими силами входит следующее оборудование:

- бытовая бетономешалка;

- пеногенерирующий агрегат;

- компрессорная установка;

- механический сепаратор;

- устройство для дозировки воды;

- соединительные трубы.

Также потребуются формовочные ящики для заполнения пенобетонным раствором. Не забудьте подготовить лопаты и ведра для подачи сырья в бетоносмеситель. При увеличенных объемах производства потребуется погрузчик или шнековый транспортер, ускоряющий подачу исходного сырья. Сегодня предлагаются мобильные установки для производства пенобетона в домашних условиях, которые можно недорого арендовать. Комплектность и мощность применяемого оборудования зависит от предполагаемых объемов производства.

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью производства.

Назначение – преобразовывать пенообразователь в пену, перед подачей его в раствор.

Конструкция пеногенератора состоит из трех узлов:

- подающий модуль. В него заливается раствор пенообразователя. Эту функцию может выполнять любая емкость;

- преобразующий модуль. Квинтэссенция установки – преобразование пены;

- дозирующий модуль. Обеспечивает возможность подачи пены в раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

Для изготовления пеногенератора понадобится: металлическая труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более подробно комплектующие указаны в спецификации, которая сопровождает чертеж пеногератора.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем один из них (по которому будет подаваться воздух) целесообразно разместить с торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи, изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20% больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он предназначен для выхода готовой смеси. Выходной патрубок целесообразно оборудовать приспособлением в виде воронки для снижения скорости выхода смеси. В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона. Чтобы частички сетки не вылетали вместе со смесью, на выход трубы устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон. Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с противоположных торцов. Чтобы обеспечить увеличение скорости прохождения пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке и может быть использована как временный вариант. Место установки сопла или жиклера показано на схеме.

Сделай сам

Для того чтобы изготовить все необходимые устройства для создания пеноблоков, следует детально изучить технологический процесс производства, и уже на его основании подобрать нужные агрегаты. При этом следует учитывать, что не все элементы стоит изготавливать самостоятельно, поскольку определенные детали проще купить в готовом виде. Это будет намного быстрее и дешевле.

Готовая пена, предназначенная для смешивания с цементным раствором

Процесс изготовления

Обычно оборудование для резки пеноблоков и нужно только при монтаже, поскольку изготовление данного строительного материала производится в специальных формах.

- Для начала необходимо приготовить смесь. Ее делают из песка, цемента, воды и специального вспененного вещества.

- Сначала создают цементный раствор, который готовят в пропорции указанной на инструкции к вспенивающему веществу.

- Далее разводят в пенообразователе приобретенный состав с водой и добавляют готовую пену в раствор.

- После этого необходимо перемешивать полученную смесь еще несколько минут до получения однородной массы.

- В итоге полученную смесь разливают по формам и дают ей застыть.

Стоит отметить, что пеноблоки и оборудование для их производства могут иметь различные технические характеристики, поэтому описание производства дано приблизительное, чтобы понять его основы.

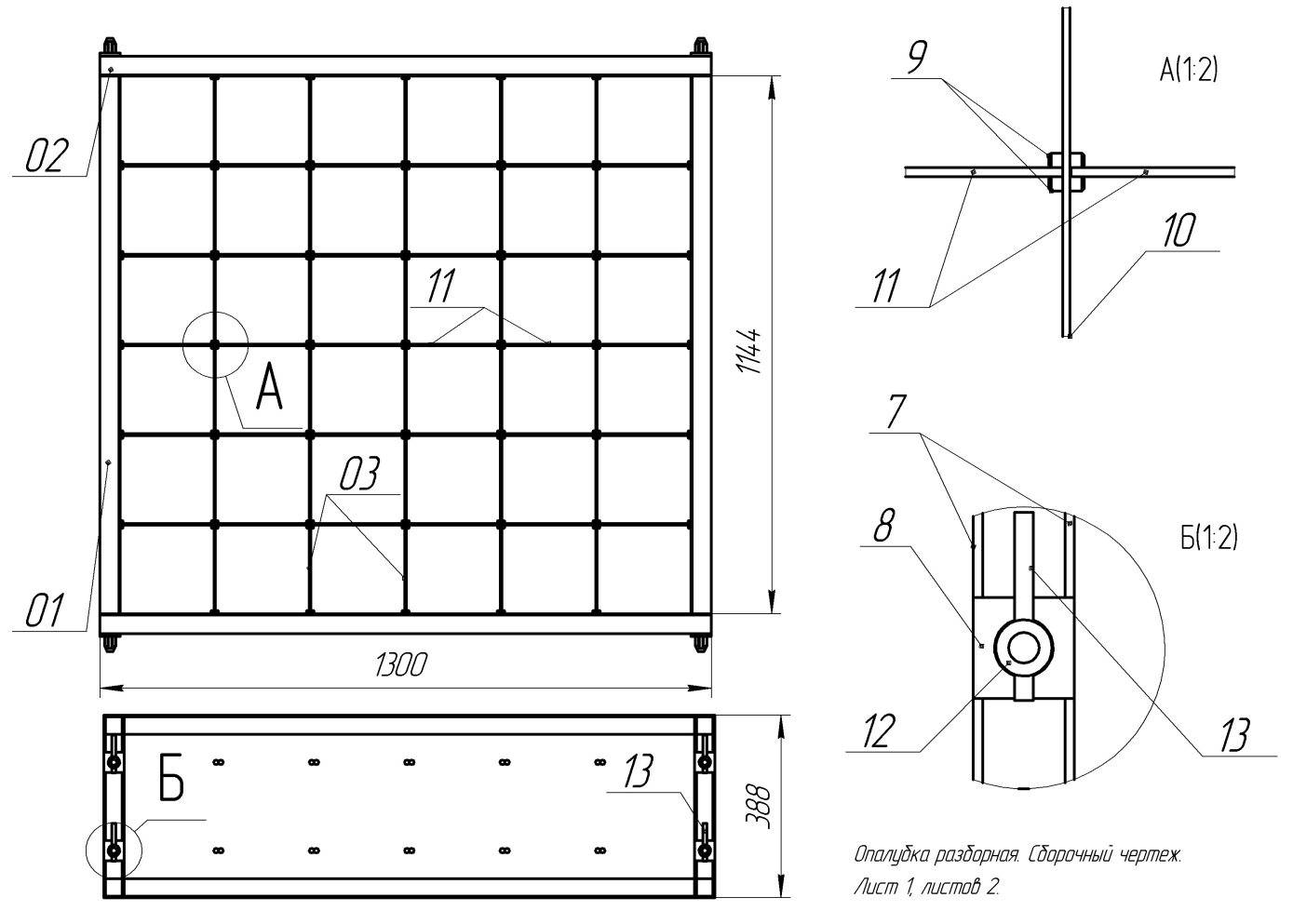

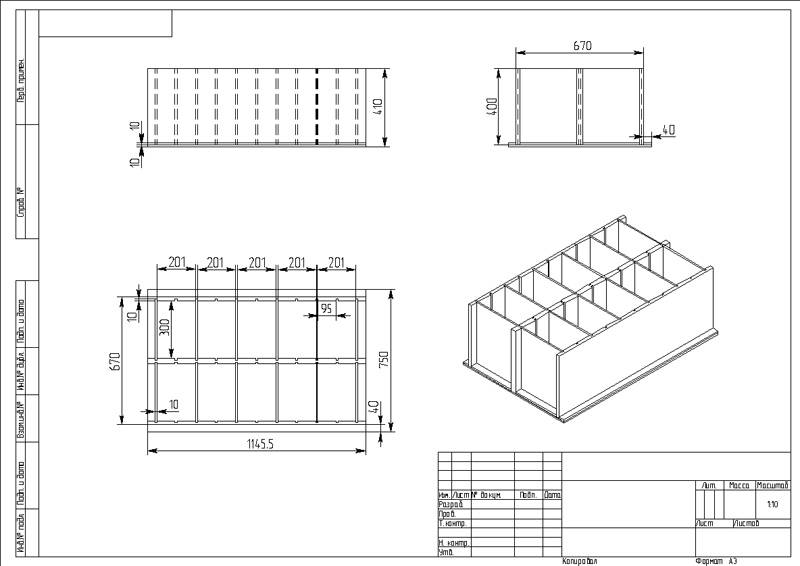

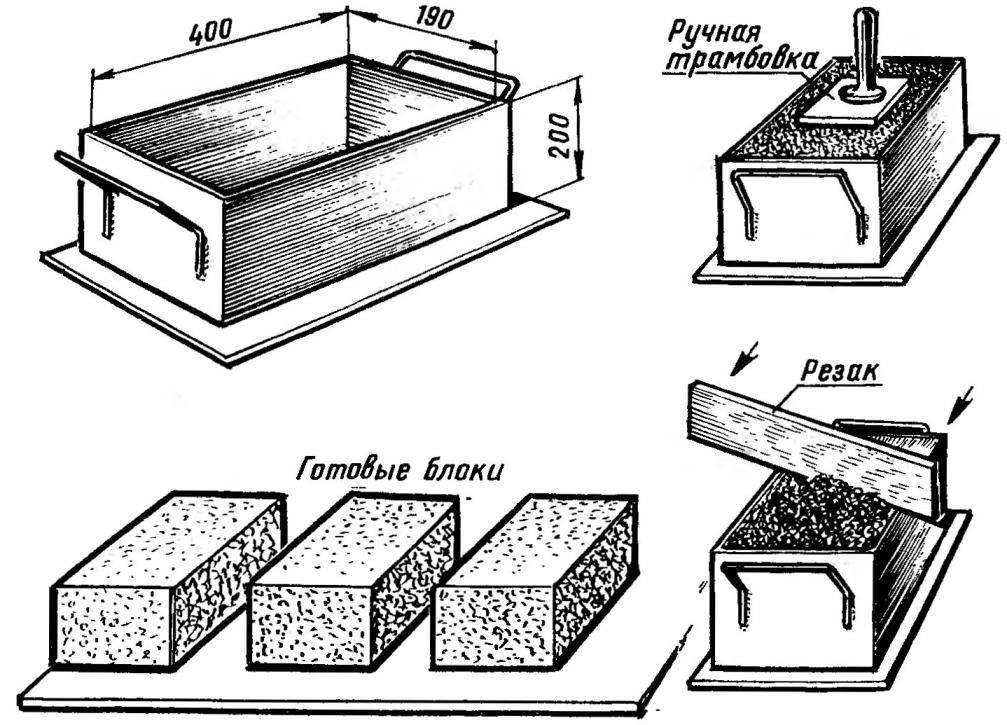

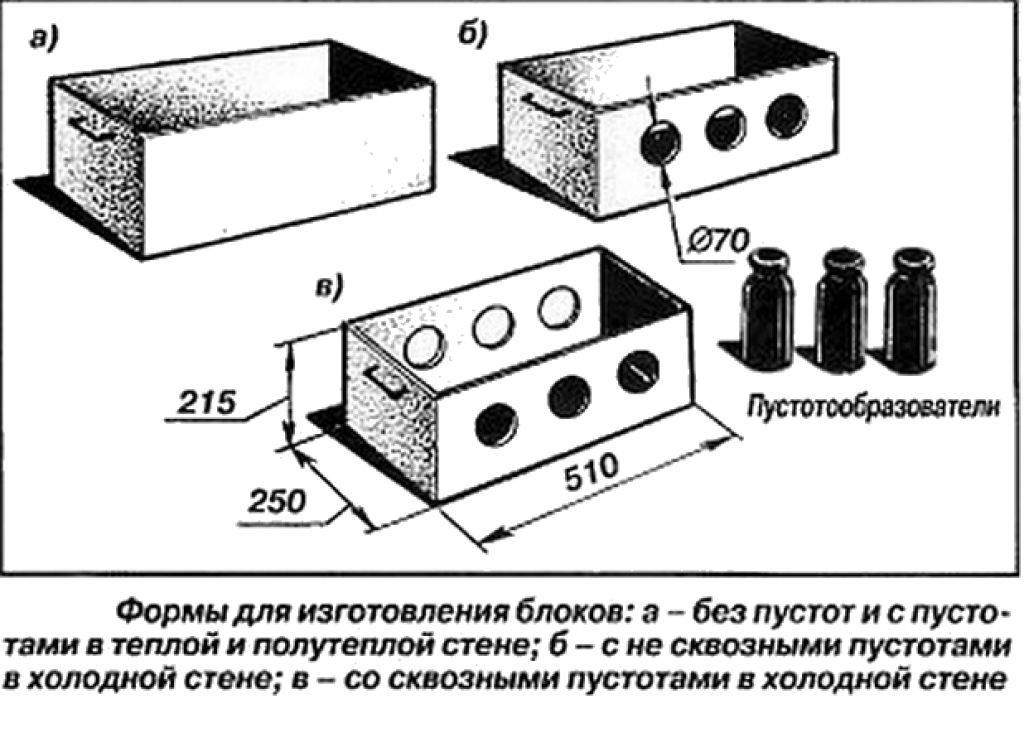

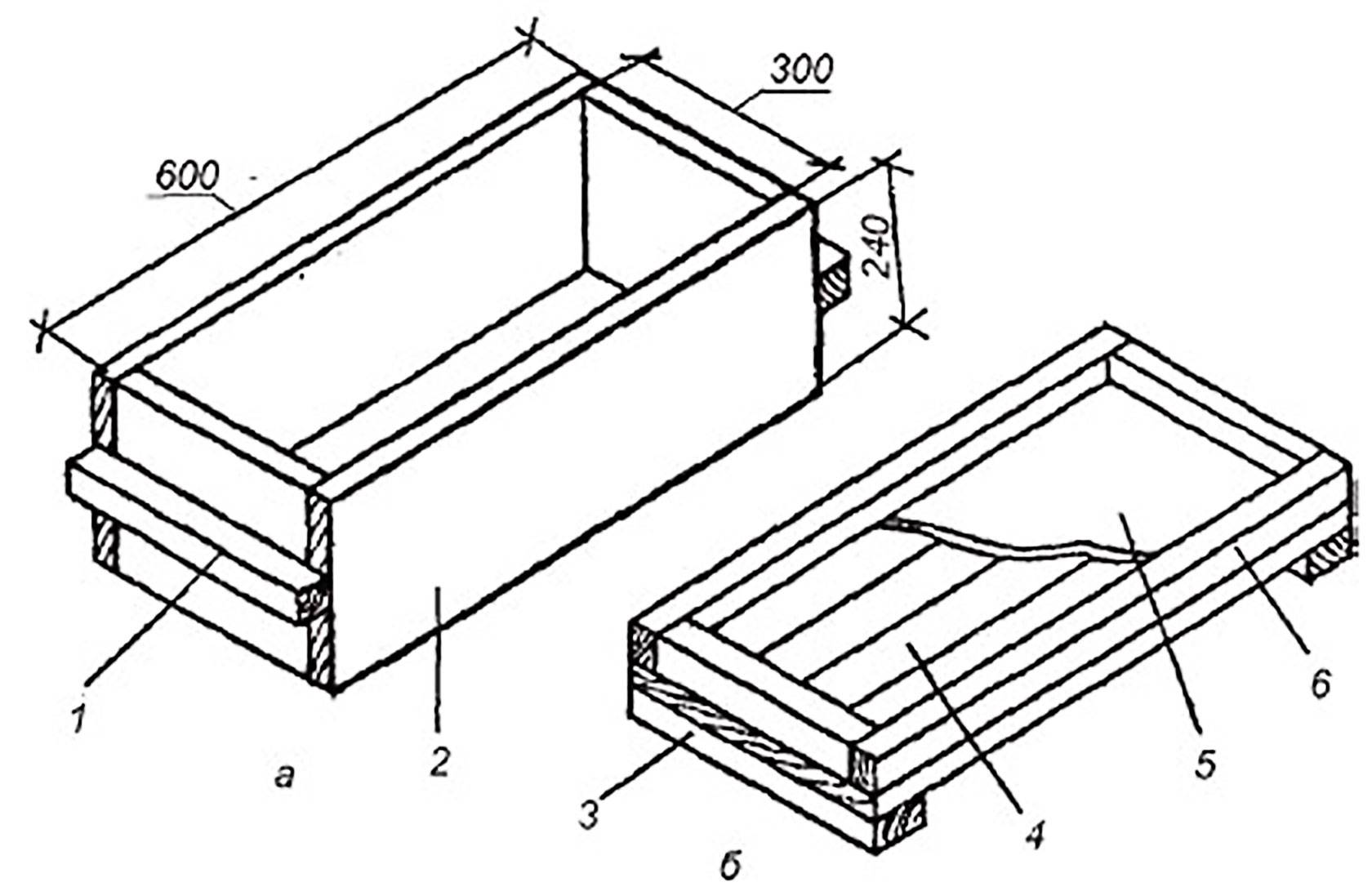

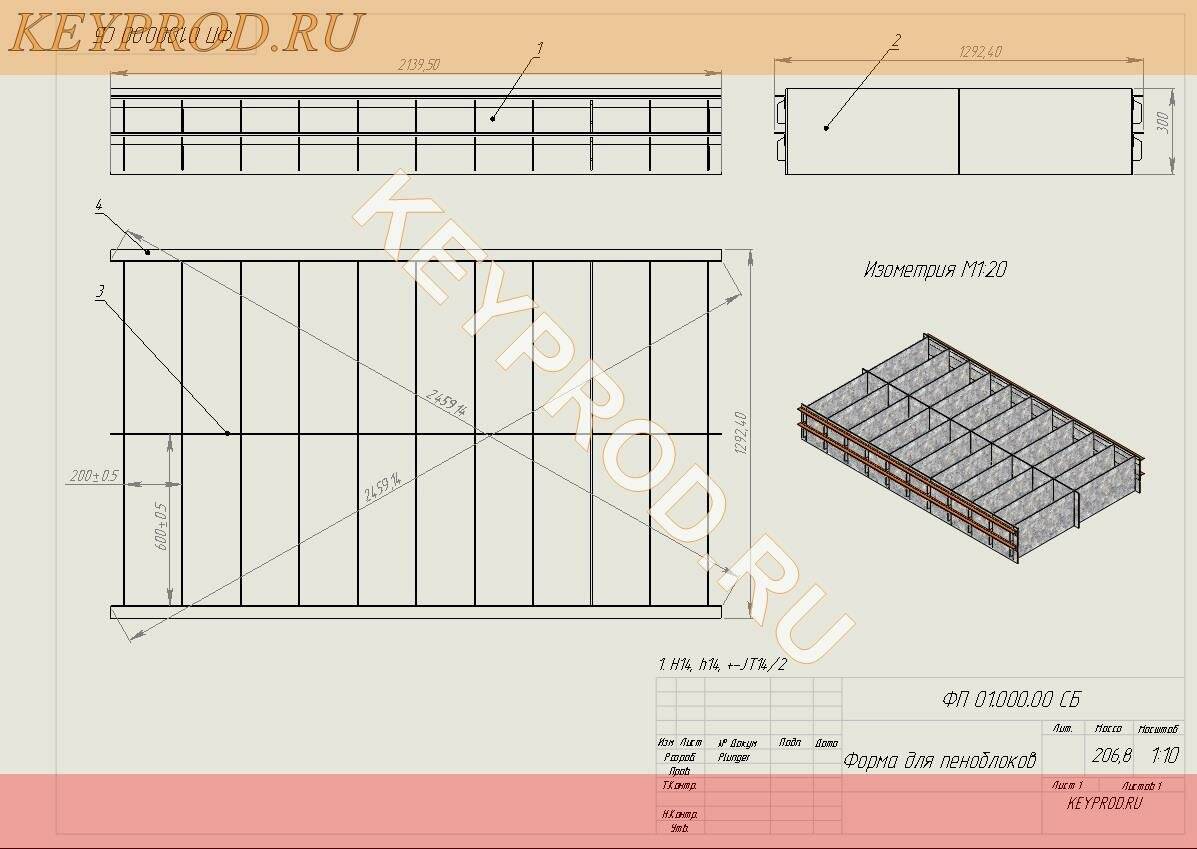

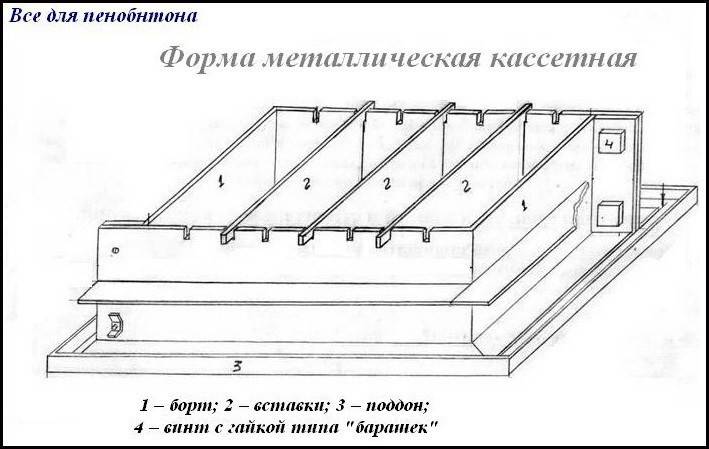

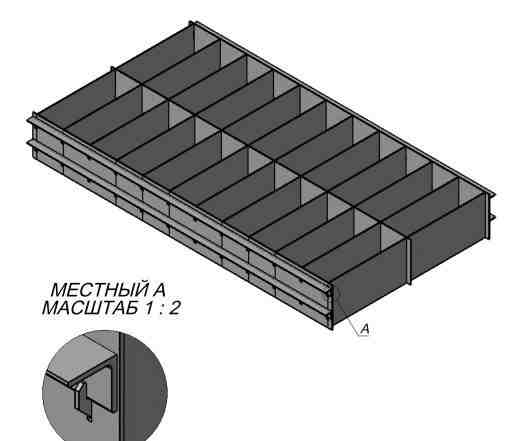

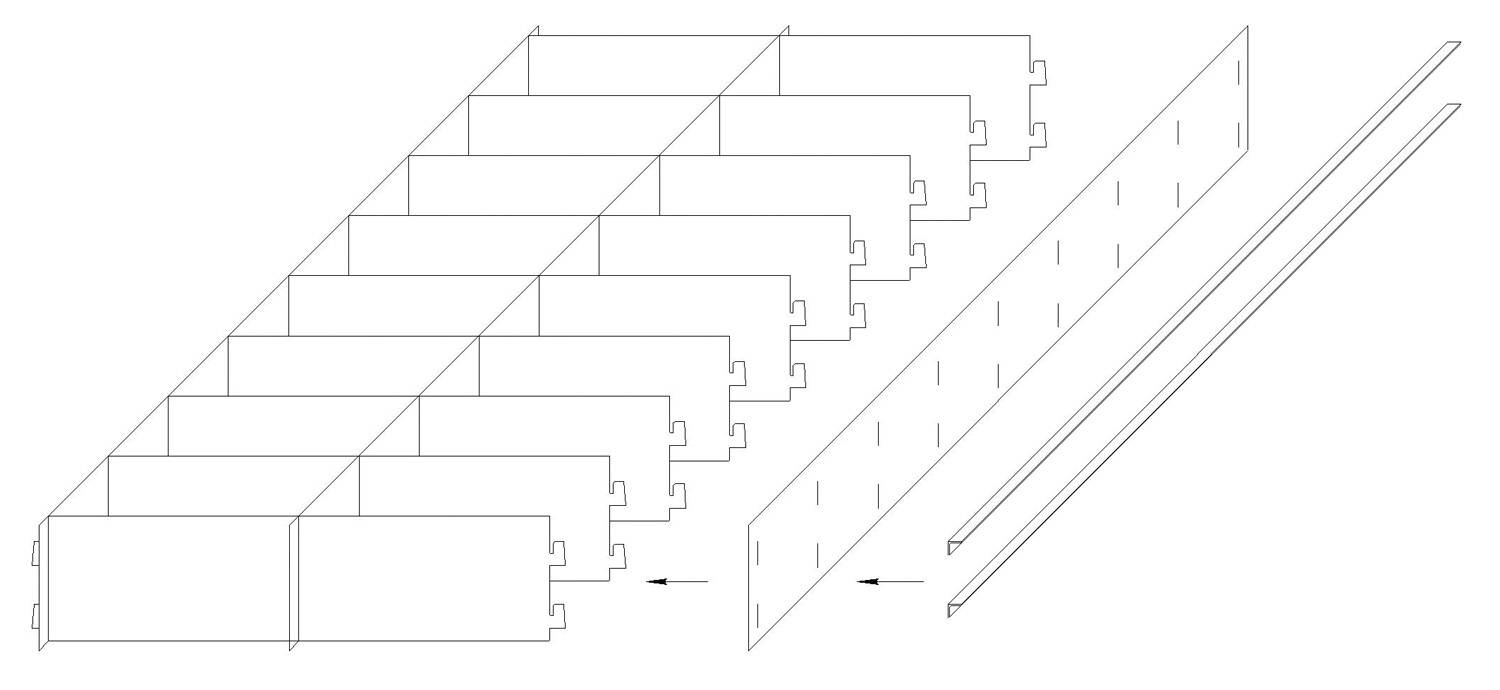

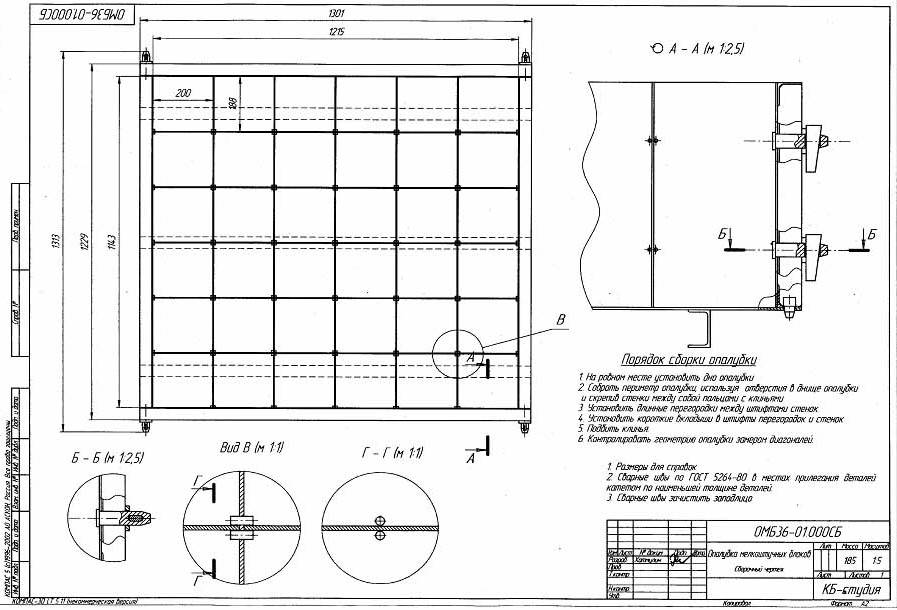

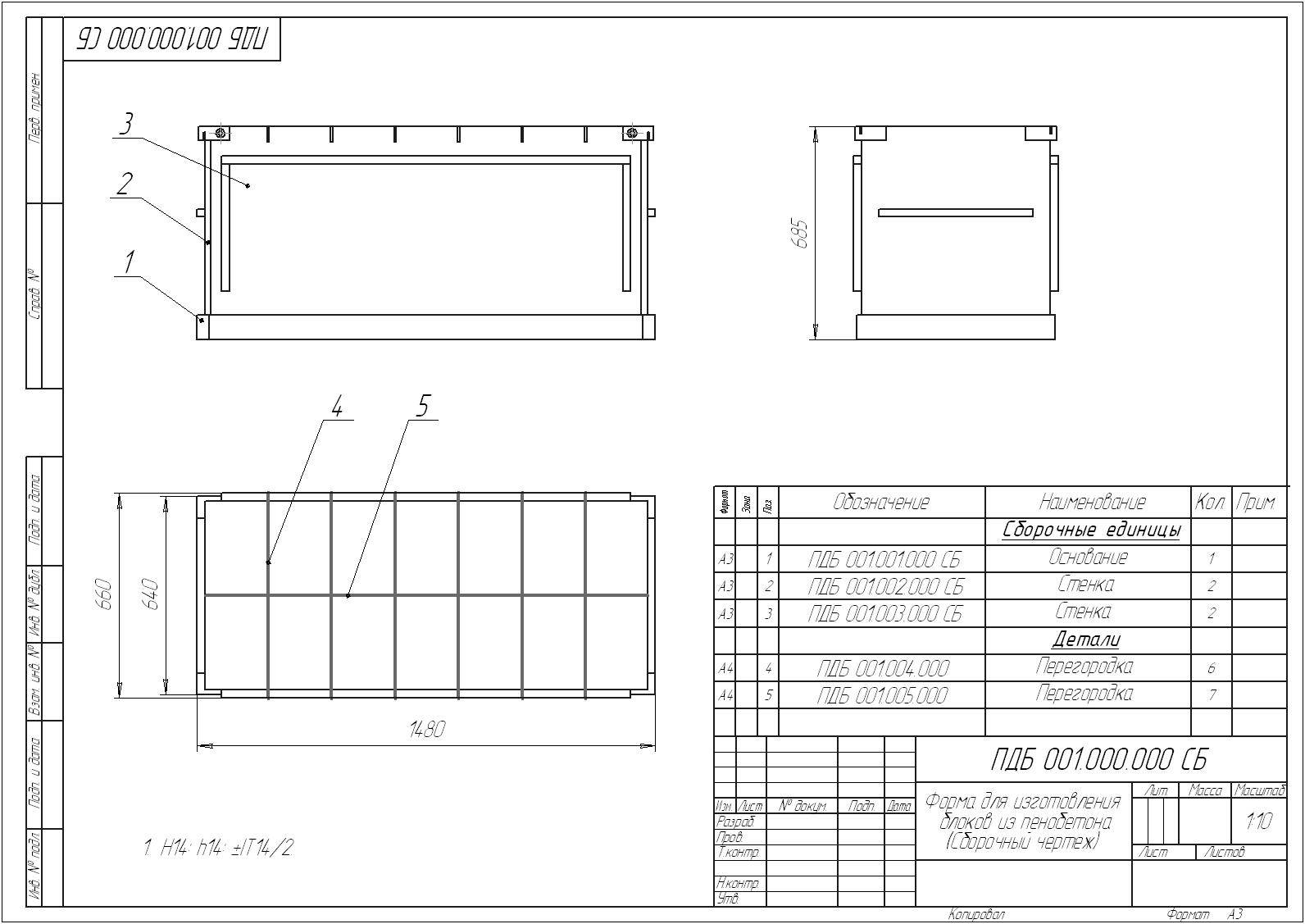

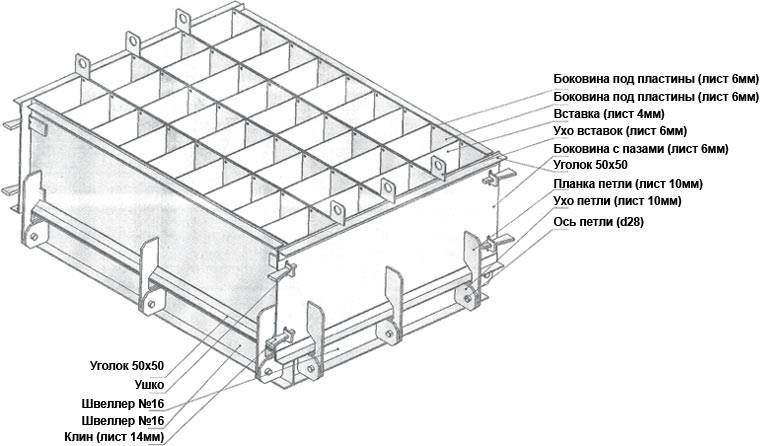

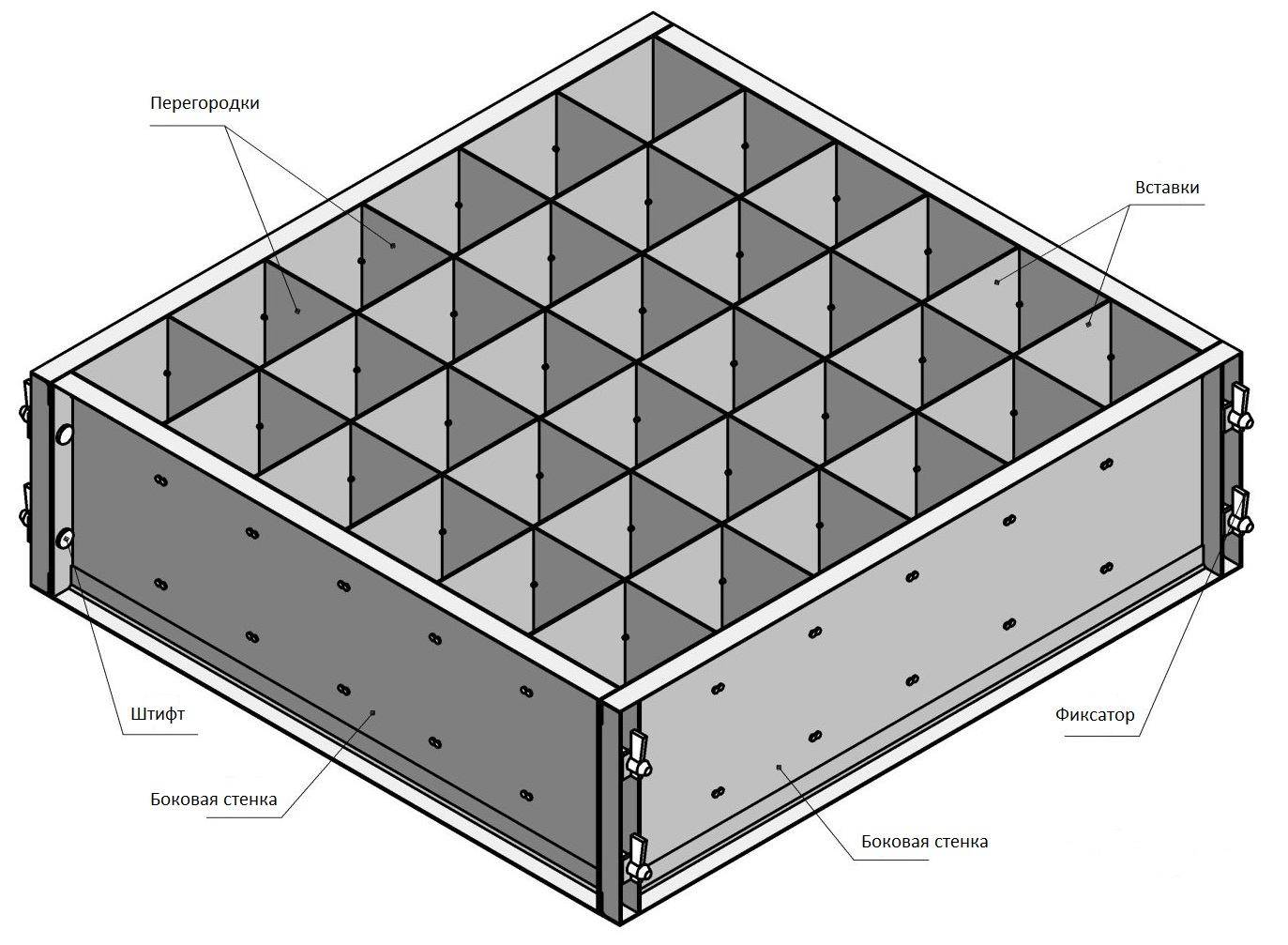

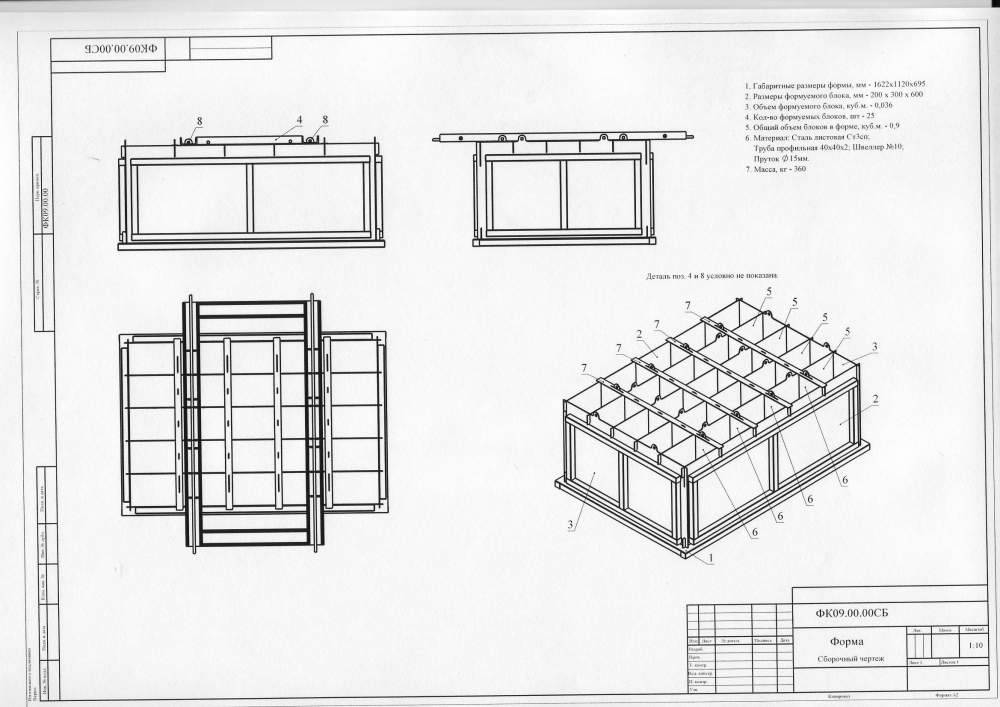

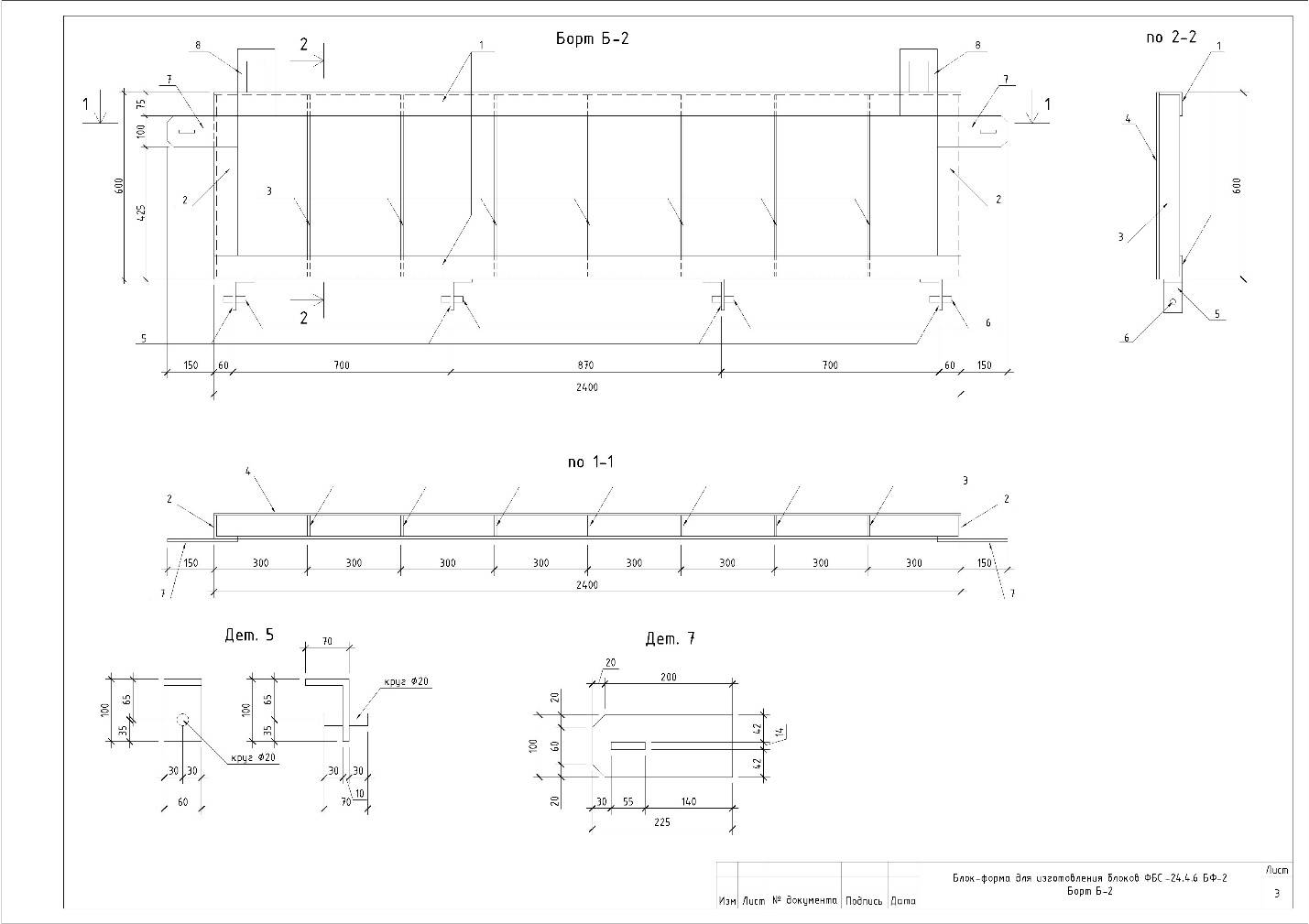

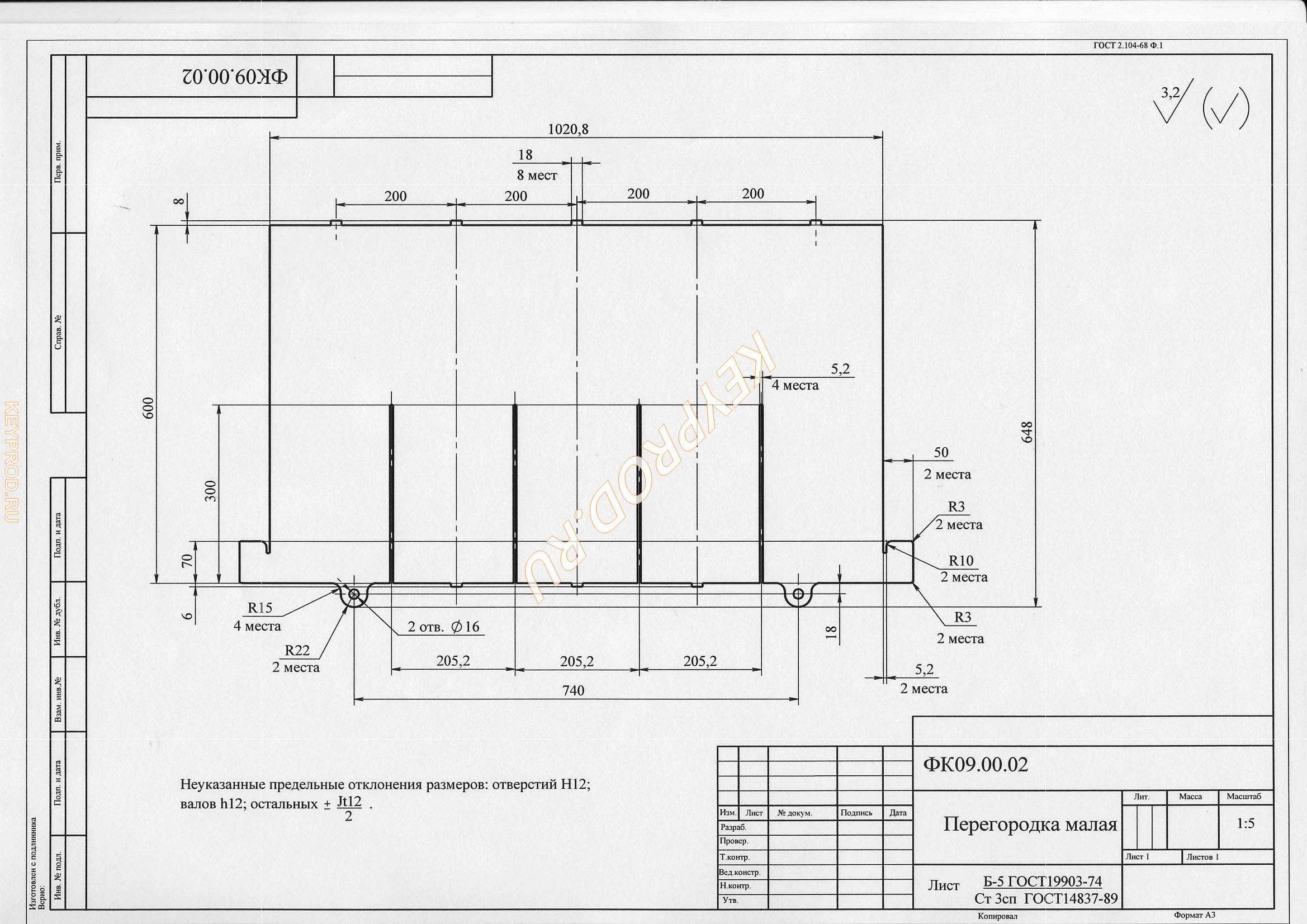

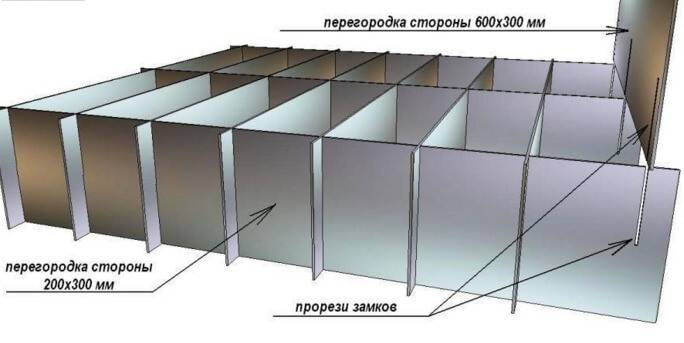

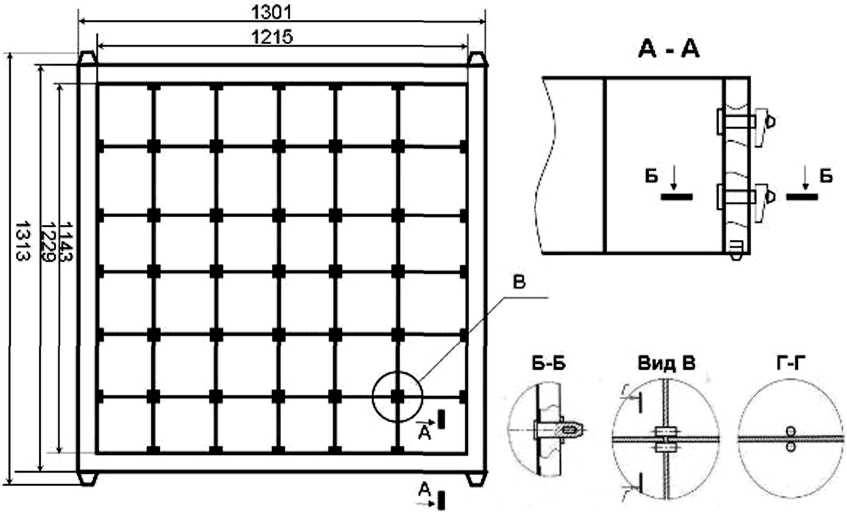

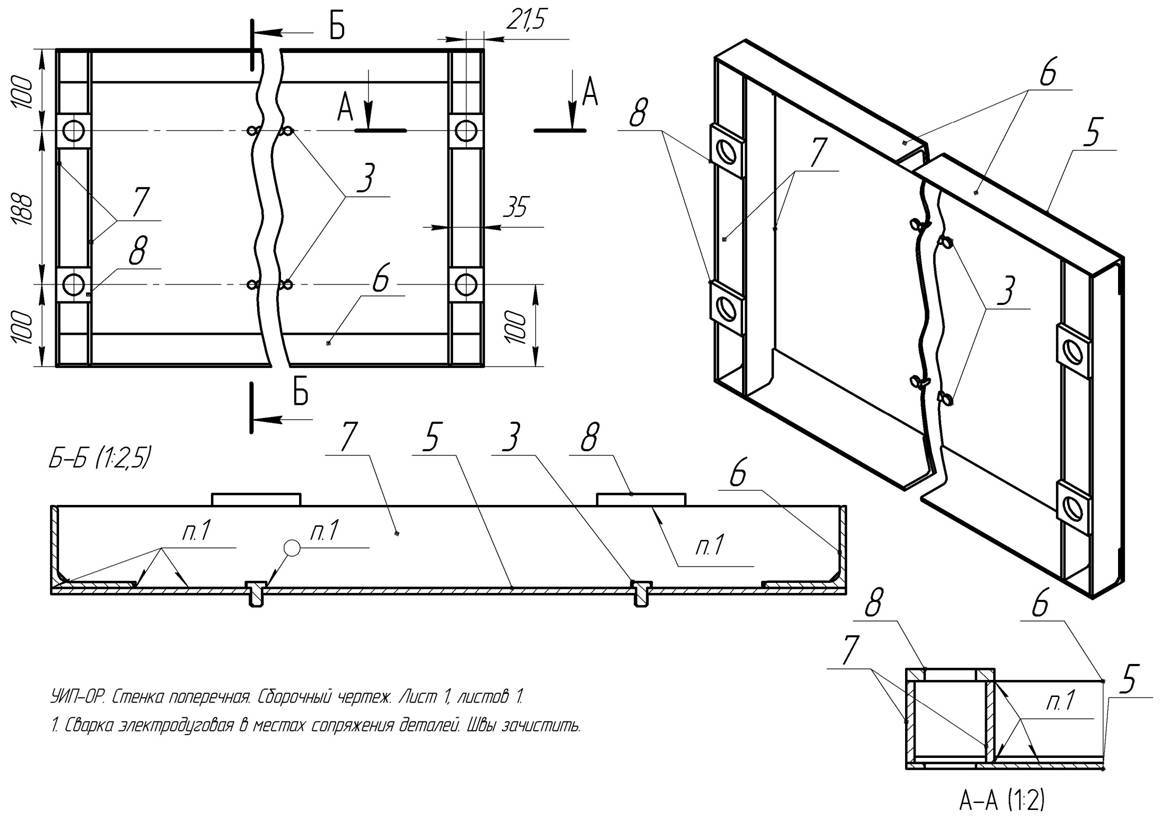

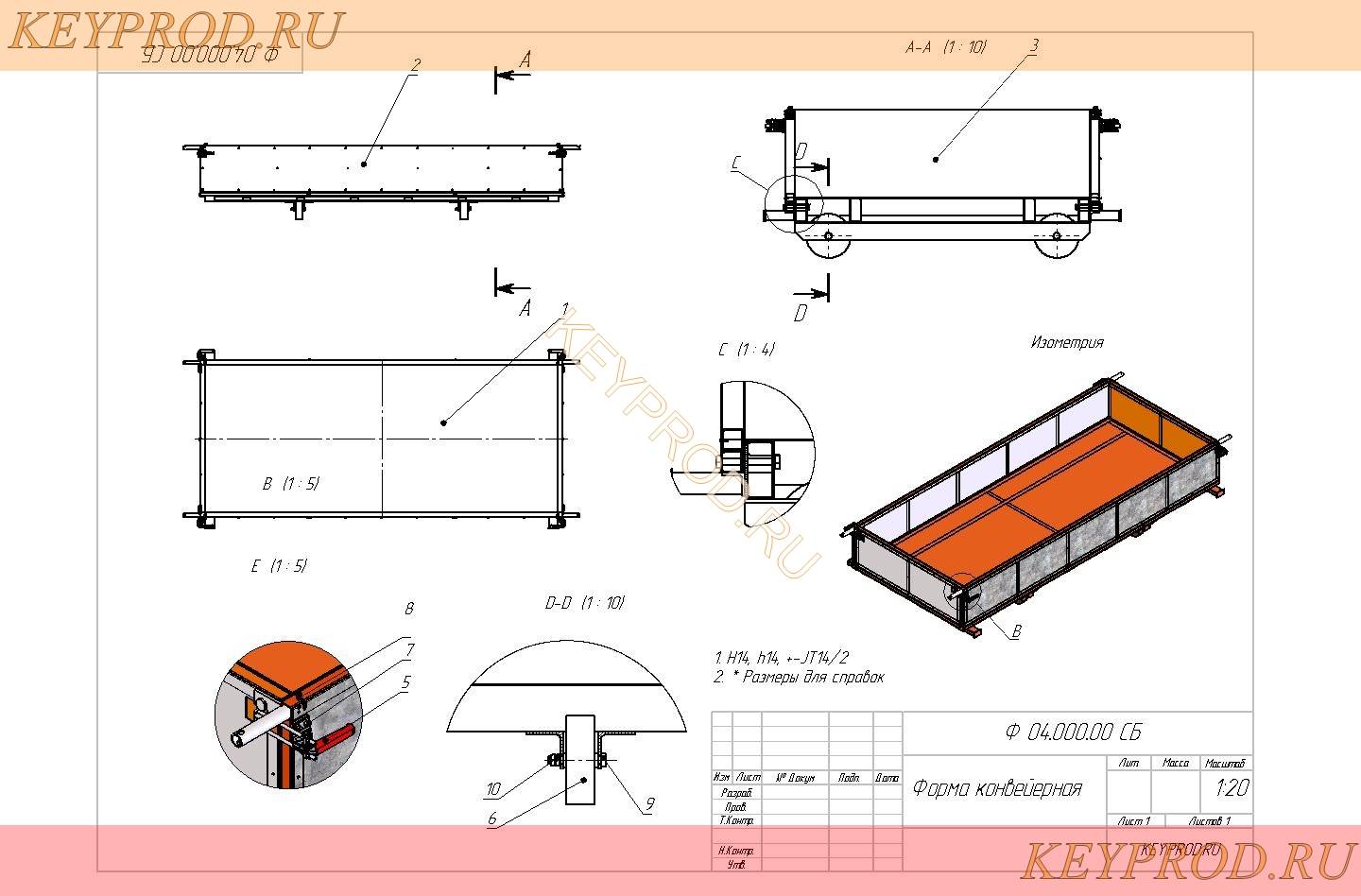

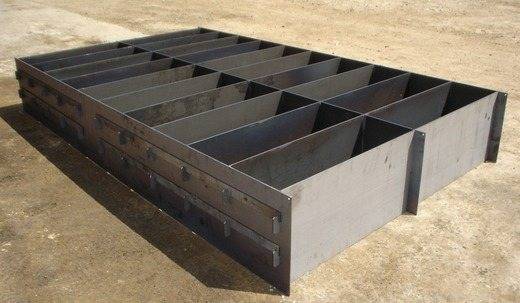

Конструкция формы

Форма

Данную часть оборудования лучше всего изготавливать самостоятельно.

При этом можно задать любые габариты для будущих изделий или придать им специфическую форму.

- Для изготовления лучше всего использовать листы металла, поскольку остальные материалы очень быстро изнашиваются.

- Из них сваривают форму для пеноблока на несколько ячеек, каждая из которых соответствует блоку.

- При этом стоит помнить, что сварные швы должны располагаться снаружи, чтобы готовую продукцию можно было извлекать без помех.

- Стоит отметить, что если продается б у оборудование для пеноблоков, то форма, изготовленная из металла, будет самой работоспособной частью, которая сохранит все свои первозданные качества.

Небольшая бетономешалка станет незаменимым инструментом для профессионального строителя, особенно при создании пеноблоков

- Формы для пеноблоков

- Оборудование для производства пеноблоков

- Как делают пеноблоки

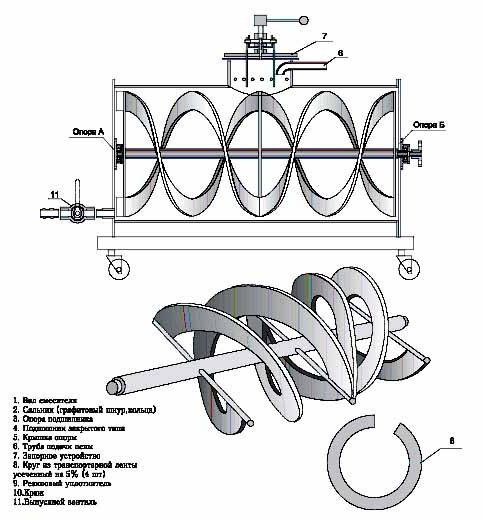

Смеситель

Для создания данного агрегата может понадобиться масса разных устройств, цена которых довольно высока. Именно поэтому в качестве замены мастера рекомендуют использовать обычную бетономешалку. При этом стоит отметить, что она пригодиться не только для изготовления блоков, но и для их последующего монтажа.

Также смеситель можно заменить емкостью, в которую устанавливают дрель со специальной насадкой-миксером. Однако производительность и качество такого устройства оставляет желать лучшего.

Любительское фото готового пенообразователя

Пенообразователь

Данная деталь оборудования является одной из основных, поскольку именно она служит для создания пены. Поэтому многие мастера предпочитают ее приобретать в магазине, а не делать своими руками.

На самом же деле создать такое устройство довольно просто:

- Для начала понадобится большая и герметичная емкость в виде бочки.

- В нее нужно будет загружать воду и вспенивающее вещество.

- После этого к нижней части емкости подсоединяют компрессор, а в верхней области делают выходное отверстие.

- При этом на входе воздуха в бочку устанавливают вентиль, который будет регулировать подачу вещества.

- Выходное отверстие также соединяют с компрессором через тройник, на сторону воздушной подачи которого также монтируют вентиль.

- В итоге получается система с двумя клапанами, которые регулируют количество кислорода и жидкости на выходе.

- Далее инструкция по производству пеноблока требует, чтобы готовая смесь прошла через решетку с мелкими отверстиями, в результате чего и образуется пена. Поэтому на выход из тройника устанавливают специальную насадку. В качестве нее можно использовать автомобильный глушитель с установленной в него решеткой или ячеистым материалом.

Принцип работы пенообразователя

Как самостоятельно изготовить блоки?

Обычно пенобетон производится по довольно простой схеме:

Схема производства пеноблоков

- готовится цементно-песчаный раствор с определенными характеристиками;

- формируют смесь из пенообразователя;

- готовят смесь пенобетона;

- из готового раствора формируются блоки.

Пропорции применяемых материалов всегда зависят от плотности пенобетона, которую необходимо получить на выходе. Она может варьироваться от 200 до 1500 кг/куб. м.

Для получения материала со средней плотностью рекомендуется приготовить раствор, где соотношение основных ингредиентов будет составлять:

- песок – 1 часть;

- цемент – 1-1,5 части;

- пенообразователь – 4 г на 1 кг цемента;

- вода – по необходимости.

Технология изготовления цементного раствора

Для приготовления цементного раствора для пенобетона придерживаются следующих правил:

Ориентировочные пропорции смеси для пенобетона

- применяют чистый цемент с марочной прочностью М400, М500. Через сито с размером ячеек 008 должно проходить 85% материала;

- используют песок без глинистых включений, который устойчив к агрессивному внешнему воздействию;

- допускается применение водопроводной воды, но она не должна содержать кислотных и солевых примесей.

После подготовки необходимых ингредиентов приступают к их смешиванию с использованием специального генератора. Необходимо получить раствор с равномерной структурой.

Приготовление пенообразователя

Для изготовления пеноблоков своими руками можно использовать пенообразователи, которые продаются в готовом виде или попробовать создать эту смесь самостоятельно. Чтобы это сделать, необходимо подготовить следующие материалы:

- едкий натр – 150 г;

- столярный клей – 60 г;

- канифоль – 1 кг.

Указанные ингредиенты сначала измельчают, потом смешивают до получения смеси с однородной консистенцией. Полученный раствор добавляют в ранее приготовленный бетон.

Необходимо запомнить, что указанным способом получают концентрированный пенообразователь. Его обязательно смешивают с водой. В зависимости от требуемой плотности пенобетона, расход пенообразователя составит 0,25-1,2 л на 1 куб. м бетона.

Цена готовых (покупных) форм

С покупкой форм для пеноблоков проблем нет. Выбор большой. Некоторые производители перечислены ниже.

Приобрести готовые опалубки можно в ООО «Торговый Дом LEFF» в Омске, у компании «ТехТрон» или ООО «Строительные технологии» в Кирове, а также через посредников из России в Днепропетровске или Чернигове (Украина) и в Китае. Пользуются спросом формы завода «Строй-Бетон», ООО «Интэк» и компании «Пром-Спектр». Средние цены приведены в таблице.

Цены на некоторые образцы, для сравнения и ориентира. В общем, всё доступно, если нет желания заниматься самостоятельной сборкой.

| Наименование, размеры (мм) и количество ячеек | Стоимость, руб. |

| Контейнер из фанеры, 600х300х400, 14 шт. | 9000 |

| Металлический, 588х300х188, 24 шт. | 11 000 |

| Из стали, 590х360х120, 40 шт. | 35 400 |

| Из пластмассы, 390х190х188, 1 шт. | 300 |

| Полипропиленовый, 600х300х200, 28 шт. | 35 000 |

| Металл с полипропиленом, 600х300х200, 63 шт. | 105 000 |

| Без дна, металл 600х300х200, 22 шт. | 15 500 |

| С днищем, металл 600х300х200, 35 шт. | 62 500 |

Изделия разных производителей имеют сходную конструкцию и стоят практически одинаково. Разница в цене, в большей мере, зависит от количества ячеек для заливки.

Ну а самостоятельно сделанные формы для пеноблоков из фанеры имеют право на жизнь. Об этом говорят и производители, ориентированные на тех, кто строит на пеноблоках бизнес. Видео ниже.

Материалы для изготовления форм

Приготовленная смесь газобетона создает неслабое давление на опалубочные стены. При гидратации и в тех случаях, когда затвердевание выполняется в «парилке», наблюдается обильное выделение воды и тепловой энергии. Такие факторы и считаются основополагающими для любых видов форм.

После некоторого срока эксплуатации опалубки коробятся, теряют форму, а для кладки пеноблоков это плохо. Ухудшается точность изделий, и чтобы отдалить это явление, тщательно подбирается материал для изготовления опалубки.

Нетесаная доска

Неплохой, но пилотный вариант для любого уровня производства. Такая опалубка быстро становится бесформенной, поверхность готовых блоков смотрится неэстетично, оставляет желать лучшего. Решив пользоваться формами из такого материала, рекомендуем каждый элемент опалубки обмотать полиэтиленом и постоянно смазывать. Такие меры продлят эксплуатационный период и улучшат внешность готового материала.

Фанера ламинированная, листы OSB

Эти материалы часто применяют вместо досок. Фанера получила лучшие рекомендации от строителей, давление, создаваемое бетоном, держит устойчиво.

Пластик

На строительном рынке найдется опалубка, изготовленная из пластикового материала с применением укрепляющих металлических элементов. Чаще всего из пластика изготавливают опалубочные ячейки для литья перегородочных блоков.

Изготовители рекламируют пластик, как элемент нового полимерного поколения. Он отличается высокой точностью, устойчивостью к температурным перепадам и избыточной влаге. Однозначно говорят, что такая опалубка хороша, но долговечностью не отличается. Перегородки внутреннего типа, пазовые и гребневые части коробятся, придавая блокам волнистость.

Естественно, что поврежденные части опалубки заменяются, но для этого потребуются определененные финансовые затраты. В качестве альтернативного варианта можно изготовить их самому или воспользоваться услугами жестянщика.

К числу достоинств такой опалубки относят приемлемую стоимость и отсутствие необходимости смазывать или обворачивать пленкой элементы перед заливкой бетона. Пластик не впитает влагу и не позволит блоку прилипнуть.

Металл

Самый надежный вариант опалубки, позволяющий наладить серийное изготовление пеноблоков. Из листовой стали изготавливают любой высокоточный элемент конструкции. Даже среди бывших в употреблении опалубок попадаются довольно неплохие экземпляры, которые прослужат долгое время.

Пенопласт

Из такого материала готовят несъемный вид опалубки, применяемый при строительстве монолитных конструкций. Форма представляет собой сборную пустотелую конструкцию, отличающуюся надежностью и крепкой фиксацией.

Производство шлакоблоков

В целях экономии материала рекомендуется использовать формы для изготовления сразу от четырех до шести блоков. Для создания полостей они должны быть оборудованы цилиндрами.

Поэтапный процесс изготовления блоков в разъемной форме:

- При помощи бетономешалки замешивается раствор.

- В форму лопатой засыпается смесь. При этом матрица должна стоять на ровной поверхности.

- Емкость раствором должна заполняться равномерно. За этим необходимо внимательно следить.

- После того как форма заполнится до краев, верхний слой выравнивается лопатой.

- Для сухого раствора используется специальная крышка с отверстиями, которые будут перекрывать в матрице имеющиеся штыки.

- Строительный блок вместе с емкостью перемещается на открытую площадку, где будет в дальнейшем храниться.

- Примерно через полчаса или чуть больше снимается низ, боковые стенки и крышка. Чтобы извлечь шлакоблок было легче, можно обычным молотком подбить продольную полоску с цилиндрами и стенки.

Полностью высыхать строительные блоки будут около трех суток.

Технология производства

Неавтоклавная технология производства пеноблоков включает в себя следующие этапы:

- изготовление смеси из цемента определенной марки (марка влияет на прочностные характеристики продукции), песка и воды;

- добавление в смесь готовой пены или пенообразователя (ускорить процесс затвердевания можно путем добавления отвердителя, к примеру, хлористого кальция в количестве 1% от общего объема смеси);

- распределение раствора по формам, покрытым специальной смазкой;

- сушка в течение суток;

- извлечение готовых блоков из форм, укладка на специальные поддоны и дальнейшая сушка в течение двух суток.

Автоклавное производство снижает в 1,5-2 раза расход цемента, уменьшает время сушки, повышает прочность готовых блоков, звуко- и теплоизоляционные характеристики готовых строительных материалов.

Изготовление состоит из следующих этапов:

- перемалывание песка (чтобы получить наилучший уровень твердости – совместно с цементом);

- добавление прочих компонентов (10-20% извести, воды);

- заливание полученной смеси в бассейн, а из него с помощью насоса – в бетономешалку;

- заполнение раствором специальных форм, помещаемых в автоклав.

Обработка блоков в автоклаве в течение 14 часов повышает их прочность в 2 раза.

Изготовление смеси

Пенобетонная смесь изготавливается 2 способами:

- При классической технологии пенная смесь изготавливается отдельно, а затем добавляется в бетонный раствор, компоненты перемешивают, после чего направляют по трубопроводам в подготовленные формы.

- При использовании баротехнологии все компоненты смеси поступают в герметичный смеситель, внутри которого компрессором нагнетается воздух, компоненты перемешиваются в процессе насыщаясь кислородом. Готовую смесь под давлением подают в литьевые формы, в которых она вспучивается из-за перепадов давления.

В обоих случаях в раствор можно добавлять дополнительные компоненты и пластификаторы.

Формовка

Чтобы получить пеноблоки требуемой формы используется формовка, которая осуществляется путем:

- заливки раствора в формы нужного размера;

- нарезки из цельных монолитных блоков.

Производственный процесс

Сушка

При производстве пеноблоков литьевым методом готовая продукция сушится:

- естественным способом (около 10 часов блоки сушатся в формах, затем без них);

- термическим способом с использованием пропарочной камеры (достаточно нескольких часов для обретения пеноблоками 75% расчетной прочности).

Производство пеноблоков по технологии нарезки позволяет использовать только естественную сушку. Процесс занимает от 4 до 14 часов, на время сушки влияют такие факторы, как используемый способ нарезки, режущие элементы, входящие в состав блоков добавки, ускоряющие процесс затвердевания.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

- каустическая сода (едкий натр) – 0,15 кг;

- канифоль – 1 кг;

- столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает

много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

- смешивание клеевого раствора. Для этого кусочки сухого клея

заливаются водой (1:10) и оставляют на сутки. За это время клей немного

разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают

до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все

кусочки растворились и образовали однородную массу; - приготовление канифольного мыла. С этой целью натр доводят

до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет

около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в

клеевой раствор. Пропорция для смешивания 1 : 6.

Полученную смесь заливают в пеногенератор и получают пену

высокой плотности. Оптимальной для использования считается пена плотностью 80

гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество

блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею

ведро. После переворачивания ведра пена должна удержаться внутри.

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные

блоки обычно также выходят комом. Этому есть несколько причин:

сложность дозирования составляющих компонентов в растворе;

повышенное/пониженное содержание воды в растворе;

повышенное содержание пенообразователя в растворе. Его

расход не должен превышать 1,5 л. на 1 м/куб.

К сожалению, подобные эксперименты не только продлевают

время строительства, но приводят к дополнительным расходам. Однако, как

свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные

пеноблоки могут быть использованы в качестве засыпки под пол, а б/у

оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать

конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по

сравнению с теплоизоляционными, и новичкам их изготавливать проще.

Особенности материала

Пеноблоки изготавливают из строительного раствора, в состав которого входят:

- песок;

- портландцемент;

- пенообразователь (пеноконцентрат);

- вода.

При этом объемная плотность пенобетона может быть разной. По сути, это бетон с ячеистой структурой. Она образуется за счет массы замкнутых пузырьков воздуха. Эта особенность обуславливает небольшую плотность, а также теплопроводность материала. При разных показателях плотности пеноблоки могут использоваться в качестве теплоизоляционных, конструкционно-теплоизолирующих и конструкционных материалов с низкой теплопроводностью.

Как правило, именно по марке пенобетона определяется уровень его плотности. Чем она ниже, тем меньшее количество смеси было использовано на изготовление материала. Этот факт отражается на себестоимости (пенобетон стоит дешевле бетона). Однако при относительно невысокой плотности он считается выгодным материалом при возведении перегородок внутри дома.

Пеноблок прост в обработке, переносит резку типовой ножовкой. Кроме того, он не разрушается, когда в него забивают гвозди. В работе он напоминает древесину, по форме является прямоугольником. Блоки могут иметь разные размеры: от стандартных элементов до особо крупных.

Усовершенствованный инструмент

Чтобы вся пыль сразу же исчезала во время штробления стен, можно оборудовать свой самодельный штроборез пылесосом.

Всасывающий шланг закрепляется над режущей частью, тем самым моментально забирает так называемое «пылевое облако». Модернизированный кожух можно купить, а можно сделать своими руками. В первом случае Вы отдадите немалое количество денег на деталь от известного производителя, поэтому лучше использовать второй вариант.

Для того чтобы изготовить штроборез с пылесосом, нужно взять расходный материал и включить фантазию. Существует множество идей по сборке кожуха из металлической трубы, прочного полотна кастрюли и даже пластикового контейнера. Рекомендуем просмотреть фото идеи, чтобы набраться вдохновения и сделать свой вариант кожуха с пылеотводом:

Обращаем Ваше внимание на то, что патрубок должен быть установлен сверху самодельного штробореза, как показано на чертеже. Это связано с тем, что режущий круг вращается в обратную сторону и, как раз при таком расположении всасывающего шланга вся пыль сразу же будет удаляться из рабочей зоны.Интересная идея для изготовленияЕсли Вы все же решили сделать самостоятельно защитный кожух, рекомендуем перед созданием патрубка замерить диаметр шланга от пылесоса, чтобы при креплении отвод не болтался и в то же время мог нормально зайти в посадочное место

Также не забываем, что для подключения такой модели самодельного штробореза нужно две электрических «точки». В этом случае советуем Вам самому сделать электрический удлинительна две розетки.Рассматриваем еще одно самодельное устройство

Это связано с тем, что режущий круг вращается в обратную сторону и, как раз при таком расположении всасывающего шланга вся пыль сразу же будет удаляться из рабочей зоны.Интересная идея для изготовленияЕсли Вы все же решили сделать самостоятельно защитный кожух, рекомендуем перед созданием патрубка замерить диаметр шланга от пылесоса, чтобы при креплении отвод не болтался и в то же время мог нормально зайти в посадочное место. Также не забываем, что для подключения такой модели самодельного штробореза нужно две электрических «точки». В этом случае советуем Вам самому сделать электрический удлинительна две розетки.Рассматриваем еще одно самодельное устройство