Действие основных рабочих узлов щепореза

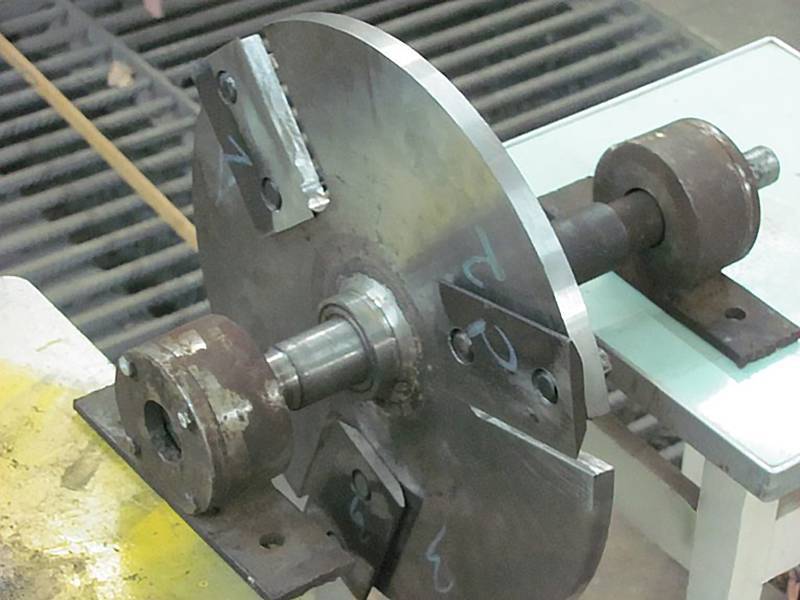

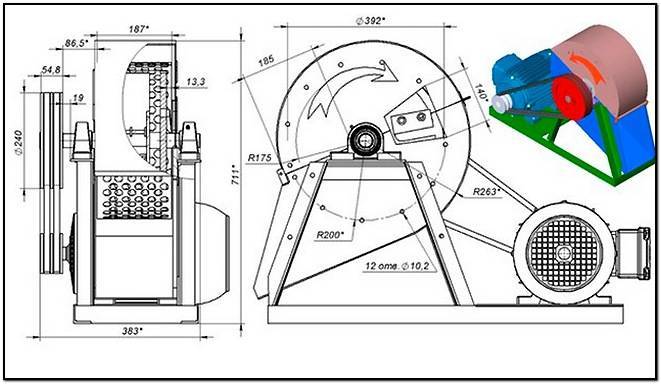

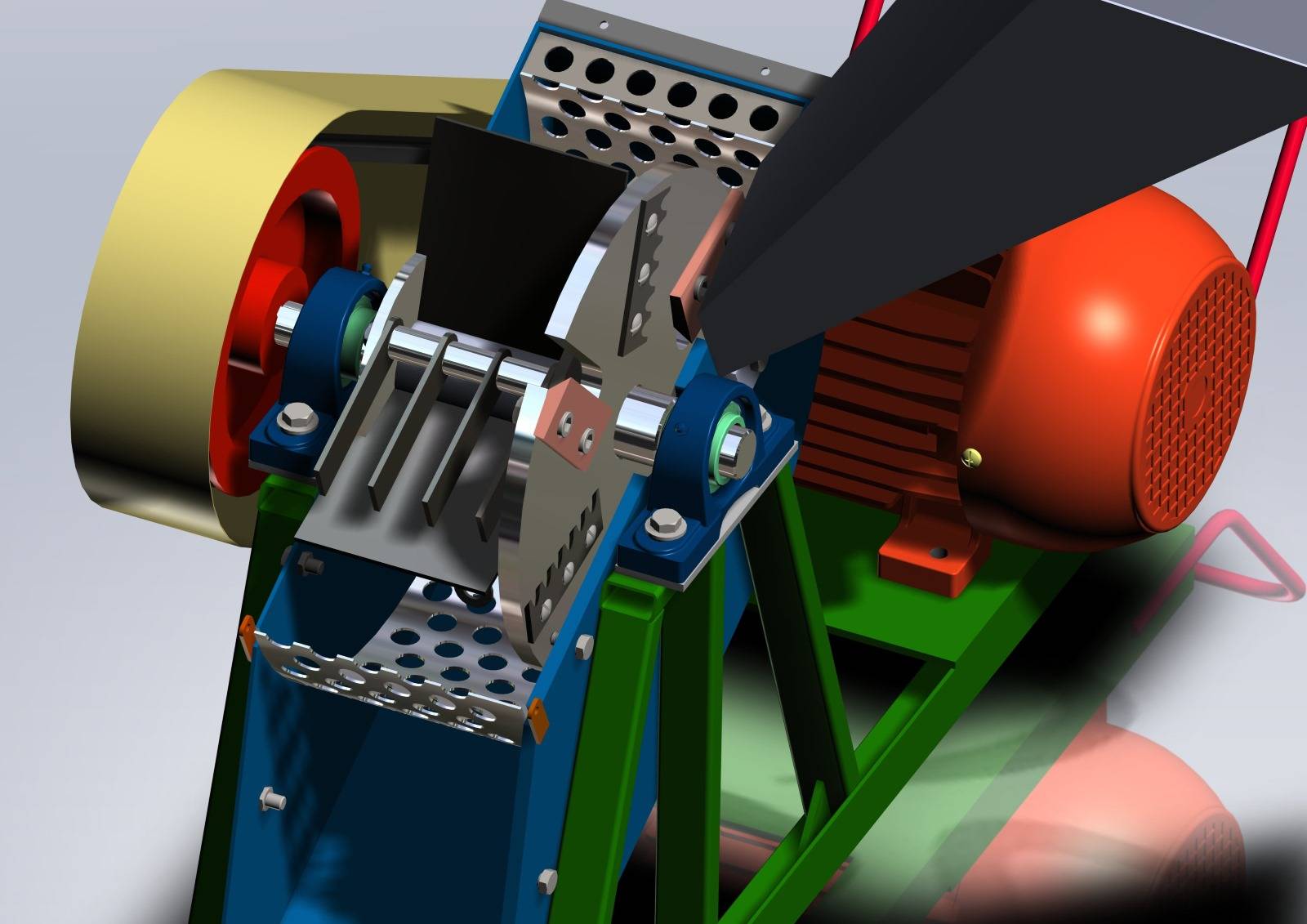

Главные исполнительные узлы щепореза располагаются в его корпусе. Там установлены два комплекта разделительных устройств. Первое из них — это вращающийся диск, в прорезях которого устанавливаются плоские ножи, производящие предварительную разрезку сырья на более мелкие части. Второе представляет собой вращающееся сито, через отверстия которого центробежные силы продавливают щепу, выполняя её окончательное измельчение. Интенсивность измельчения будет определяться количеством таких отверстий и их диаметром. Оба устройства размещаются на общем валу, который вращается в подшипниковых узлах, имея привод от ременной передачи.

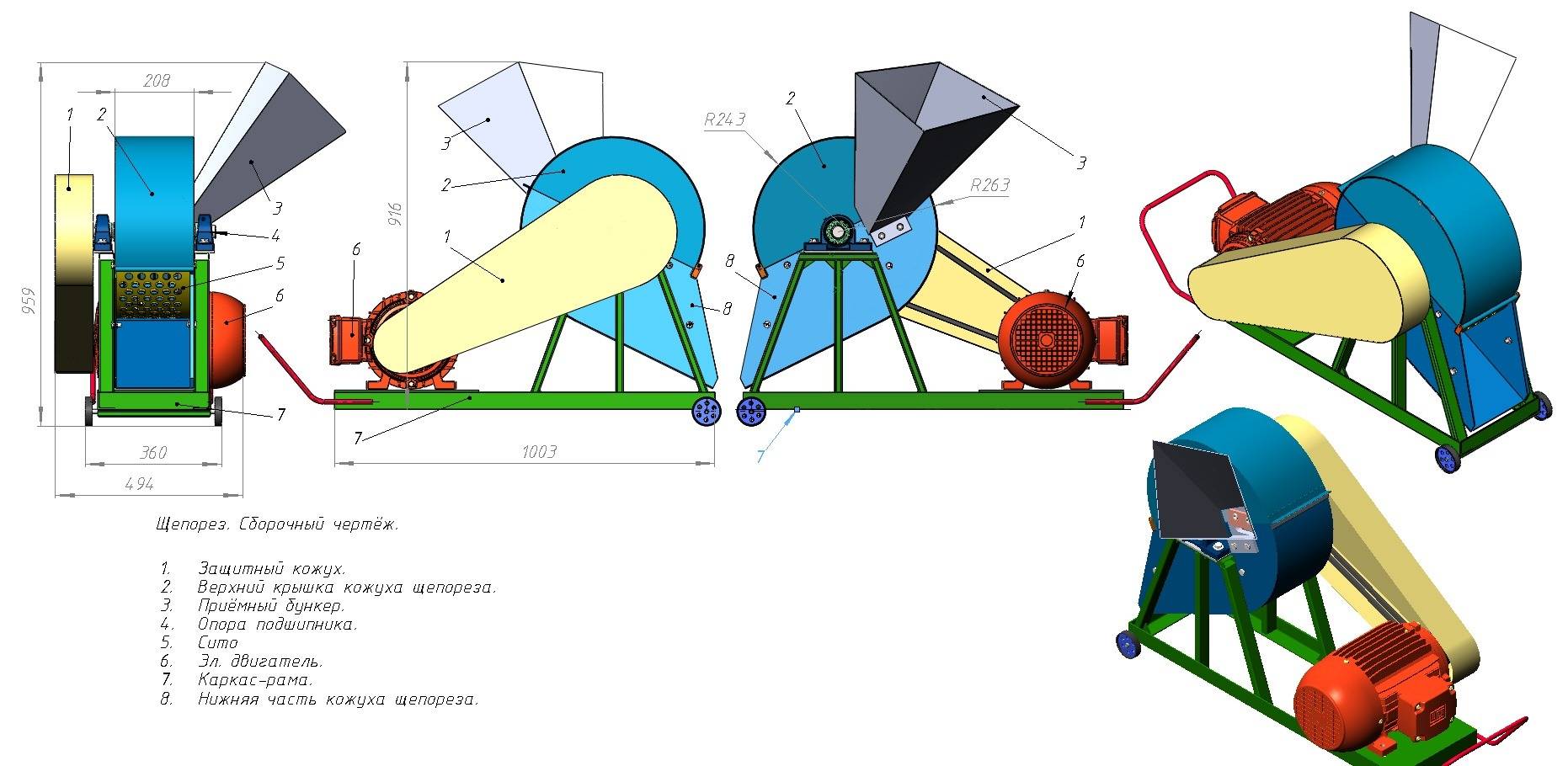

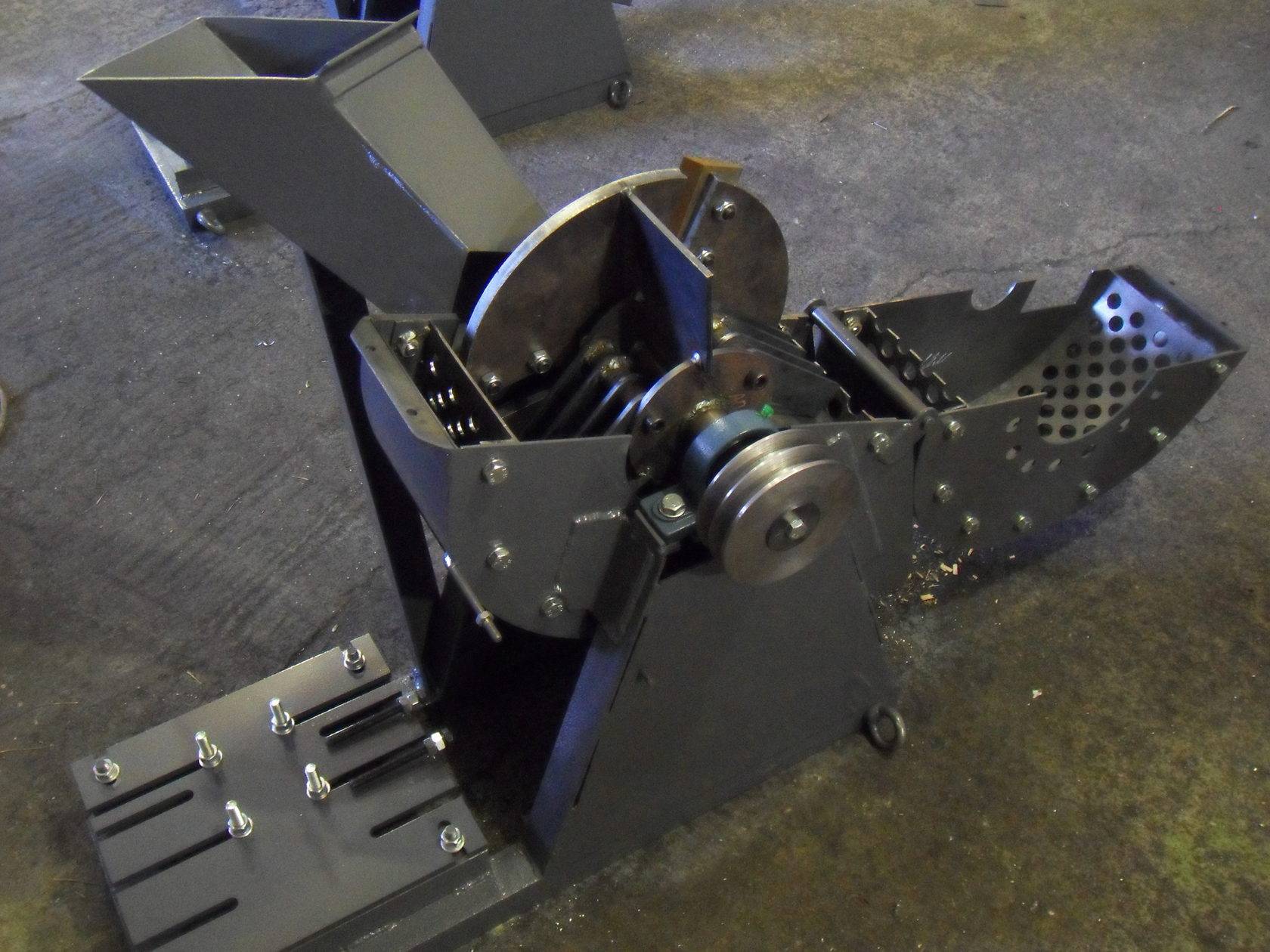

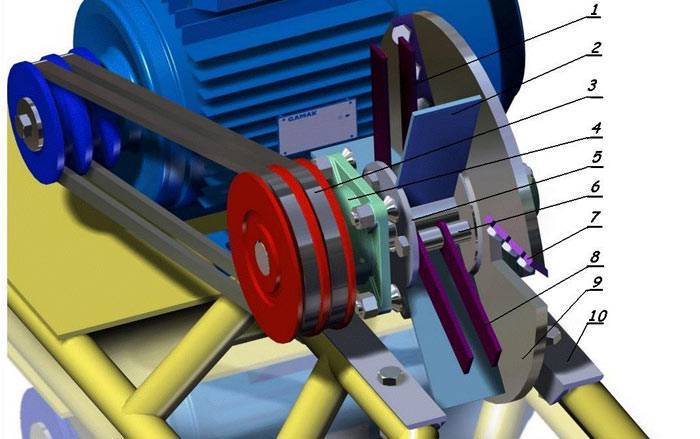

Устройство данных узлов приведено на рис.2 и 3. На рис.2 представлена конструкция узла предварительного измельчения.

Рисунок 2: 1 – Вертикальные крепёжные стойки; 2 – Разграничительный сектор; 3 – Шкив ременной передачи; 4 -Подпятник подшипникового узла; 5 – Диск крепления рубильных молотков; 6 – Ось рубильного молотка; 7 – Нож; 8 – Рубильный молоток; 9 – Диск крепления ножей; 10 – Горизонтальные крепёжные стойки.

Узел действует следующим образом. По наклонному приёмному бункеру древесные отходы поступают к трёхсекторному диску 9, в пазах которого закреплены рубящие ножи 7 (обычно их – три, по числу пазов, которые размещаются под углом 1200). Разрезанный полуфабрикат поступает в промежуточную полость, которая ограничена диском крепления рубильных молотков 5 и диском крепления ножей 6. Рубильные молотки представляют собой свободно вращающиеся на оси 6 эксцентрики. Их количество может быть от одного до пяти, но оптимальным считается три молотка. При вращении диска 5 от общего вала каждая группа молотков в пределах своего сектора 2 производит дальнейшее измельчение щепы, отбрасывая её при помощи вращающихся секторов в следующий отсек щепореза. Для более равномерной обработки ось пазов секторного диска смещается относительно осей рубильных молотков на угол 600.

Для исключения излишних потерь на трение каждый рубильный молоток щепореза отделяется от соседнего (а также от поверхностей дисков) свободно вращающимися на общем валу втулками.

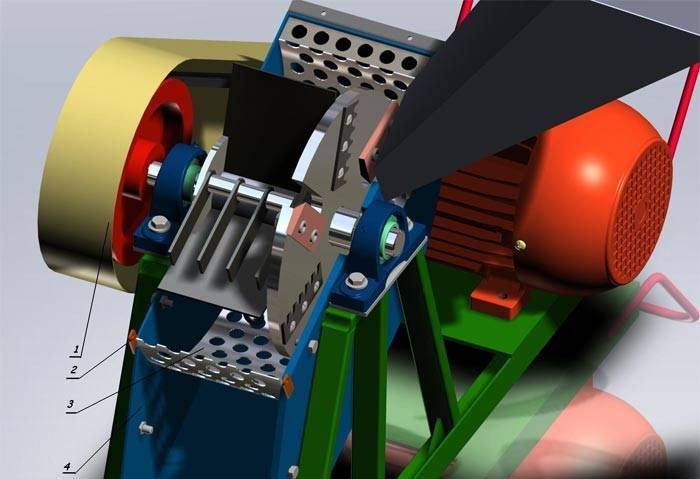

Конструкция узла окончательного измельчения – сита – представлена на рис.3. Здесь происходит продавливание щепы через отверстия, с последующим выбросом щепы наружу.

Рисунок 3: 1- Защитный кожух; 2 – Разграничительная планка; 3 – Сито; 4 – Корпус.

Сито 3 устанавливается в корпусе 4 коаксиально рубильным молоткам. Его ширина должна быть несколько меньше ширины корпуса, чтобы остатки щепы не тормозили вращение осей рубильных молотков и общего вала. Регулировку относительного расположения сита производят при помощи разграничительных планок 2. При вращении вала возникают силы, которыми щепа отбрасывается к ситу, а затем продавливается сквозь его отверстия, направляясь к отбойнику 2 (см. рис. 1). Далее она выбрасывается из щепореза, причём для уменьшения засорения агрегата щепой обычно с противоположной стороны отбойника предусматривают направляющие линейки. Ударяясь о них, частицы щепы изменяют направление своего движения на горизонтальное, и отлетают на расстояние 1…1,5 м от агрегата.

Сито может быть составным из двух частей, тогда такую же конструкцию должен иметь и корпус.

Выбор оборудования для изготовления

Наиболее подходящим оборудованием для получения щепы требуемой формы и размеров является специальный деревообрабатывающий шредер. Однако стоимость станка настолько высока, что вне производства приходится искать другие варианты.

Арболит вполне возможно изготавливать в домашних условиях. Для этого и щепу нужно делать самостоятельно. Измельчителем древесины в условиях подсобного хозяйства становится щеподробильный станок. Щепорезы бывают трех типов.

Дисковые рубильные машины обрабатывают древесину различной формы. За счет регулировки наклона режущего инструмента можно получать заготовки требуемого размера.

Во всех перечисленных устройствах предусмотрена только ручная загрузка материала.

Приготовление раствора

Если нет возможности держать щепу на воздухе с целью разрушения сахаров, ее подвергают химической обработке: оставляют в известковом молоке на 3 суток. Время от времени древесные отходы перемешивают. После этого не нужно сушить щепу. Необходимо лишь удалить избыток раствора. В процессе кладки таких блоков используется раствор, отличный по составу.

Песок с цементом

Рекомендуемые пропорции компонентов: 1 доля цемента М400 и 2 доли песка. Если планируется использовать цемент М500, то на 1 часть такого материала подготавливают 3 части песка. Компоненты смешиваются в сухом виде при помощи строительного миксера.

Перлит

Начинается замес путем соединения воды (10 л) и сухой смеси перлита (2 ведра). Когда компоненты будут тщательно перемешаны, к ним добавляют цемент (не более 0,5 ведра). Работать с перлитом необходимо в респираторе, защитных очках и закрытой одежде.

Клеевая смесь

Стандартная схема: 5 кг клеящего состава (в сухом виде) и 5 л жидкости. Смесь оставляют на 5 минут в состоянии покоя. Затем повторяют процесс перемешивания. Готовый материал должен использоваться за 2 часа, потом он потеряет свойства.

Порядок и особенности замеса раствора

Сначала в емкость или бетономешалку насыпают опилки в достаточном количестве. После этого заливают воду. Отдельно производится смешивание специальных добавок и жидкости. На следующем этапе раствор добавляют в бетономешалку, где размокают опилки. После этих манипуляций засыпают цемент небольшими порциями.

Формование блоков

Формы для готовой смеси изготавливают или приобретают. Они должны быть с ручками, но без днища. Такие конструкции устанавливают на деревянном основании. В них заливают раствор. Если работы выполняются своими руками, смесь выкладывают в формы послойно, каждый раз трамбуя материал при помощи ручной виброплощадки. Периодически из толщи смеси удаляют воздух. Для этого материал прокалывается стержнем. На последнем этапе выравнивается поверхность заготовок, для чего используется металлическая планка — она помогает снять неровности.

Оптимизация гранулометрического состава арболитовой смеси

Оптимизация гранулометрического состава заключается в правильном подборе древесной фракции щепы с соблюдением требований ГОСТа, а также при помощи комбинирования заполнителей стройматериала (в щепу добавляют немного песка, полистирола и прочих материалов). При комбинировании, добавленный в состав заполнителя материал позволяет немного уменьшить процент вредных для цемента веществ, не влияя на свойства материала. Щепы меньше, а значит сахаров меньше. Но при этом становится выше плотность арболита при добавлении, например, песка или хуже показатель экологичности, при добавлении полистирола.

Покупать или сделать щепу своими руками

Как только частный застройщик принял решение самостоятельно изготовить арболитовые блоки, возникает вопрос, выгоднее купить или сделать самому щепу для строительных заготовок. Если планируется постройка небольшого загородного дома, то покупка готового сырья сократит рабочее время и финансовые затраты.

Специализированное оборудование для изготовления щепы — недешёвая техника. Обработка химическими реагентами занимает время.

Если принято решение изготавливать деревобетонные блоки в большом количестве, либо заняться строительной деятельностью, то выгоднее самостоятельно производить древесную щепу.

Процесс изготовление щепы для арболита своими руками заключается в последовательности действий:

- подбор подходящей древесины;

- получение щепы с помощью специального оборудования;

- обработка щепы химическими реагентами с целью удаления сахаров.

Требования к щепе для арболитовых блоков:

- Отсутствие посторонних примесей: камней, льда, глины, песка.

- Отсутствие гнили, плесневых грибков, иных повреждений.

- Содержание древесной коры в пределах 10%, хвои — 5% от общего объёма массы.

- Стандартный размер 40105 мм.

При изготовлении арболита своими руками допускается присутствие опилок до 30%. В этом случае расход цемента увеличивается, а показатели прочности готового материала снижаются. Арболитовые блоки с примесью опилок отличаются повышенными теплосберегающими свойствами. Применяются в качестве изолирующего стройматериала.

Какие опилки нужны для арболита? Применяются опилки хвойных и лиственных пород дерева, как и при заготовках щепы. С целью приобретения возможно обратиться на деревообрабатывающие предприятия.

Можно ли сделать арболит в домашних условиях

Сегодня легко изготовить арболит своими руками в домашних условиях, пропорции, которого можно вычислить. Для этого следует приобрести соответствующее стандарту оборудование.

Что входит в состав по ГОСТу

В состав арболита входит связующее вещество и наполнитель органического типа. На качество состава влияют свойства компонентов. Наполнители обеспечивают изолирующие и звукопоглощающие свойства. Показатель прочности идентичен бетону. Идеальное сочетание качеств возможно при тщательном выборе сырья.

Органические ингредиенты:

- Щепа. Для изготовления применяется размером 15-40 мм в длину, 10 мм – в ширину, толщиной – 2-3 мм. Производится из остатков деловой древесины: сучков, верхушек и горбыля. Для приготовления щепы применяют: сосну, осину, ель, а лиственница не желательна. Материал предварительно обрабатывается антисептиком.

- Кора и хвоя добавляются измельченными.

- Конопля (сухая трава), костра льна, солома рисовая и хлопчатник (стебли).

Перечень неорганических компонентов:

- Портландцемент.

- Цемент с минеральными добавками. Последние предназначены для увеличения морозостойкости материала.

- Сульфат стойкий цемент, исключение составляет пуццолановый. Добавляется для сопротивления к негативным воздействиям.

Какие химдобавки могут входить в состав:

- Хлорид кальция и алюминия сульфат, в соотношении 1:1 (от объема цемента компонентов не больше 4%).

- Сульфат алюминия и хлористый алюминий 1:1 (не должно превышать 2 %).

- Хлористый алюминий и хлорид кальция 1:1 (не более 2%).

- Сульфат натрия и хлорид кальция 1:1 (не больше 4%).

Силикат натрия, жидкое стекло и кальция силикат также можно добавлять в раствор.

Предполагается использование чистой воды, что требуется по ГОСТу, но практически применяют воду из-под крана, из колодца, скважин. Для изготовления материала немаловажна температура воды от 15 градусов, так как при 7-8 градусах цемент не схватывается.

Необходимое оборудование, материалы и инструменты

Производство арболитовых блоков дома включает затраты на приобретение технологической оснастки и оборудования.

Для выполнения работ потребуются:

- Щепорез. Инструмент для нарезки дерева.

- Специальные бункеры для древесной стружки.

- Сосуды для химреагентов.

- Емкости (ведра) под воду.

- Формы для изготовления блоков.

- Камера для сушки изделий.

Это минимально необходимая оснастка, чтобы сделать арболит самостоятельно.

Получение в домашних условиях

Чтобы была возможность производить деревобетон в домашних условиях, следует приобрести или самостоятельно изготовить приборы и детали для обработки арболита. Техника производства подобных приспособлений доступна в любом виде, хоть написанная, хоть в виде видеоурока. Излагается все доступно и понятно.

Краткий экскурс в технику изготовления необходимых приспособлений:

- Необходимо наличие большого количества древесины.

- Бетономешалка.

- Необходимое количество форм.

- Трамбователь или приспособление для вибропрессования.

- Химические вещества для обрабатывания.

- Место для сушки на промежуточном и финальном этапах форм.

Далее смесь в несколько этапов выкладывается в форму, обмазанную изнутри от прилипания, и может быть сверху промазана штукатуркой или цементом с подложкой из арматуры. Далее формы сушатся сутки, после чего на 2-3 недели помещаются под навес до окончательного высыхания.

Смотрите ещё по этой теме на нашем сайте:

- Делаем оборудование для пенобетона своими руками — строим дом Выбирая пенобетон в качестве основного строительного материала, владельцы будущего дома главным образом, голосуют кошельком. А когда заходит речь об экономии, хочется довести этот вопрос до…

- Цокольный сайдинг — монтаж своими руками на фасаде дома Правильный монтаж цокольного сайдинга обязательно включает в себя устройство обрешетки из металлических или деревянных направляющих. В этой статье рассмотрен пример монтажа на фанеру. Предложенный способ…

- Как лучше обшить балкон вагонкой своими руками — видео Если вы хотите узнать, как обшить балкон вагонкой своими руками, видео на нашем сайте покажет вам все этапы процесса по шагам. Также вы сможете посмотреть…

- Технология утепления каркасных стен своими руками От правильности выполнения теплоизоляции, которая может являться также дополнительным вариантом утепления каркасного дома напрямую зависит то, насколько комфортными окажутся условия проживания в нем. Вот почему…

- Утепление стен каркасного дома изнутри своими руками Изготовители SIP-панелей и люди, понимающие, каким образом происходит утепление стен каркасного дома, говорят о том, что хорошо смонтированные стены могут в полной мере заменить полуметровую…

Формы для арболитовых блоков

После смешивания всех компонентов, смесь распределяется в специальные формы для арболитовых блоков. Это могут быть как специальные, заводские формы, так и формы ручного изготовления. Размеры форм, часто соответствуют стандартным размерам шлакоблока.

Кроме того, нередко можно встретить закладку арболита прямо в опалубку, с последующим армированием стены, арматурой или металлическими прутьями. Сделать формы для арболитовых блоков своими руками в принципе несложно, об этом можно прочитать в соответствующей статье сайта — формы для заливки.

Что же касается минусов домов из арболита, то их практически нет. Единственным, пожалуй, самым серьезным недостатком арболита, является то, что он способен очень сильно впитывать влагу в себя. Тем не менее, при соответствующей отделке стен, дома из арболита лучшие в своём роде, с отличными тепло и звукоизоляционными показателями.

Конструкция щепореза для арболита

Если решились сделать щепорез для арболита своими руками, приступаем к изучению чертежей и разбираемся с материалами и инструментами. Независимо от конструкции агрегата, он состоит из следующих основных элементов:

- станины — ее делают из профильной трубы или уголка;

- корпуса — для его изготовления используется листовая сталь;

- рабочего элемента;

- электродвигателя — вместо него может быть бензиновый или дизельный мотор.

Рассмотрим подробнее эти и другие элементы далее.

Корпус дробилки с кожухом

Во время работы механизма корпус должен обеспечивать безопасность оператора, находящихся рядом людей. Для его создания применяют листовую сталь толщиной 1-2,5 мм. Сначала из труб или уголков делают каркас, а затем обшивают его железом.

Для упрощения ремонта, обслуживания агрегата, он должен иметь откидной или съемный кожух. Его делают из того же материала, что и корпус. Дополнительно укрепляют конструкцию при помощи ребер жесткости. Чтобы режущий узел не касался корпуса дробилки, диаметр маховика должен быть меньше размера корпуса на 3-5 см.

Электрический двигатель

При самостоятельном изготовлении такого станка чаще всего используют электрический двигатель. Если же работа будет выполняться вдали от доступа к электроэнергии, придется использовать бензиновый или дизельный мотор.

Электродвигатель работает практически бесшумно, легче ДВС, но его мощность ниже, чем у бензинового или дизельного мотора. Кроме этого, его работа зависит от перепадов напряжения. Чаще всего электромотор подключают при помощи ременного соединения.

Молотки и режущий элемент

Для более качественного измельчения щепы на роторе через каждые 20-25 мм закрепляют плоские пластины (молотки) толщиной 5-6 мм. Эти элементы должны быть одинаковыми, чтобы соблюдалась балансировка вала, поэтому лучше купить уже готовые молотки или изготавливать их с особой точностью.

Режущий диск делают диаметром 30-35 см, а толщиной не менее 2 см. Он будет работать в режиме маховика, что уменьшает вероятность заклинивания вала при попадании щепы между корпусом и диском.

Прочные, надежные ножи получаются с автомобильных рессор. Крепежные отверстия в них делают с потаем, чтобы утопилась головка болта, и надежно фиксируют на диске.

Калибрующее сито

Этот элемент выполнен в виде цилиндра с отверстиями диаметром 8-12 мм. Для их создания лучше использовать пробойник, а не сверло, т.к. края отверстий должны быть острыми и рваными.

Толщина листа, из которого делают калибрующее сито, не менее 5 мм. Для создания цилиндра диаметром 30-35 см понадобится лист длиной 94-110 см.

Подающее устройство

Этот элемент обеспечивает безопасную подачу материала для переработки. Чтобы обезопасить и упростить загрузку, подающее устройство делают под углом, тогда древесина движется к рабочему элементу под собственным весом, исключается ее выбрасывание назад. Бункер делают из листа стали толщиной 1-2,5 мм, на стыках усиливают его уголками или арматурой.

Общая информация

Перед тем как начать создавать щепорубительную машину своими руками, необходимо разобраться в ее особенностях, принципе работы и предназначении. Щепа является одним из ключевых элементов арболита или щепкобетона — популярного строительного материала, на основе которого создают малоэтажные помещения.Это интересно: технология производства арболита. На рынке арболит продается в виде прямоугольных блоков и содержит в себе цементные смеси марок 400 или 500. В роли дополнительных компонентов используют переработанные древесные отходы, размерами 5×5×25 мм. В числе подобных отходов:

- Опилки.

- Крупная стружка.

- Щепа.

В данном видео рассмотрим как сделать щепорез своими руками:

Именно для производства последнего сырья и разрабатываются специальные щепорубительные установки. Технология создания арболитов на основе щепы выглядит следующим образом:

- Изначально подготовленные отходы древесины заливают водой, тщательно смешивают и перемещают в резервуар на пару часов. После продолжительной выдержки процент содержания клетчатки в сырье заметно снижается, что позволяет создавать на его основе качественные и устойчивые блоки.

- После этого полученную массу помещают в другой резервуар и заливают раствором хлорида кальция и сульфата алюминия. Эти вещества окончательно очистят консистенцию от остатков клетчатки.

- К древесным отходам добавляют цементную смесь и известь в пропорции 3:4:4. Затем следует поместить материал в бетономешалку и перемешать до полурассыпчатого состояния. Продукт должен обладать однородной консистенцией и не содержать в своем составе комков или несмоченных участков.

- В итоге полученную массу выкладывают в специальных формах, которые предварительно смазываются машинным маслом, и выдерживают при комнатной температуре до тех пор, пока она не затвердеет.

Что касается сфер применения арболита в строительстве, то они довольно обширные. На основе этого материала создают перемычки, стеновые конструкции, отдельные элементы полов и даже полноценные фундаментные блоки. В последнем случае к арболиту нужно добавлять цемент более высокой марки.

Такой строительный материал характеризуется высокой прочностью и хорошей теплоемкостью. Ему не страшны температурные скачки или повышение влажности, а огнестойкость и устойчивость к коррозийным процессам остаются на высшем уровне.

Покупать или сделать щепу своими руками

Как только частный застройщик принял решение самостоятельно изготовить арболитовые блоки, возникает вопрос, выгоднее купить или сделать самому щепу для строительных заготовок. Если планируется постройка небольшого загородного дома, то покупка готового сырья сократит рабочее время и финансовые затраты.

Специализированное оборудование для изготовления щепы — недешёвая техника. Обработка химическими реагентами занимает время.

Если принято решение изготавливать деревобетонные блоки в большом количестве, либо заняться строительной деятельностью, то выгоднее самостоятельно производить древесную щепу.

Процесс изготовление щепы для арболита своими руками заключается в последовательности действий:

- подбор подходящей древесины;

- получение щепы с помощью специального оборудования;

- обработка щепы химическими реагентами с целью удаления сахаров.

Требования к щепе для арболитовых блоков:

- Отсутствие посторонних примесей: камней, льда, глины, песка.

- Отсутствие гнили, плесневых грибков, иных повреждений.

- Содержание древесной коры в пределах 10%, хвои — 5% от общего объёма массы.

- Стандартный размер 40105 мм.

При изготовлении арболита своими руками допускается присутствие опилок до 30%. В этом случае расход цемента увеличивается, а показатели прочности готового материала снижаются. Арболитовые блоки с примесью опилок отличаются повышенными теплосберегающими свойствами. Применяются в качестве изолирующего стройматериала.

Какие опилки нужны для арболита? Применяются опилки хвойных и лиственных пород дерева, как и при заготовках щепы. С целью приобретения возможно обратиться на деревообрабатывающие предприятия.

Состав материала и его пропорции – о чем нужно знать?

Самостоятельное производство арболита требует соблюдения ряда правил. Прежде всего, следует разобраться, из каких компонентов состоит описываемый материал. Здесь все просто. Основой деревобетона является древесная щепа. Получают ее путем дробления отходов деревообрабатывающей промышленности, верхушек и сучьев деревьев, которые нельзя использовать для изготовления пиломатериалов, горбыля. Готовая щепа должна иметь толщину не более 3 мм, ширину – 9–10, длину – 18–20.

Дробление деревянных заготовок на промпредприятиях выполняется в специальных агрегатах – ДУ-2, РРМ-5 и ДМ-1. Первые два из указанных называются рубильными. Они позволяют произвести первичный раскрой древесины. А машина ДМ-1 используется для окончательного дробления. Если материал изготавливается самостоятельно, щепу можно получить при помощи особых инструментов. Их называют щепорезами. Еще проще приобрести готовую щепу. Найти ее сложно (не каждый строймагазин занимается реализацией такой продукции), но вполне реально.

В состав деревобетона также входят следующие компоненты:

- растворимое жидкое стекло;

- хлористый кальций (гашеная известь);

- сернокислый кальций;

- песок;

- алюминий;

- портландцемент.

Технология производства требует четкого соблюдения пропорций всех указанных веществ и соединений. Кроме того, необходимо использовать качественные материалы. От этого зависят конечные тех. характеристики производимых изделий. Рекомендуемые пропорции компонентов по ГОСТу 19222 приведены в табличке ниже.

Марка | Плотность, кг/куб.м. | Цемент М400 (в частях) | Щепа, кг | Песок, кг | Известь, кг |

25 | До 1300 | 1 | 6 | 3 | Нет |

15 | До 1000 | 1 | 9 | 2,5 | 0,5 |

10 | До 700 | 1 | 12 | 1,5 | 1 |

5 | 300–400 | 1 | 15 | нет | 1,5 |

При таких пропорциях готовый арболит получает высокие пластичные показатели, требуемые величины огнеупорности, морозостойкости и прочности.

Необходимые материалы и инструменты

- Характеристики блоковИз арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

Пустотелые блоки.

Теплоизоляционные плиты.

Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Щепа, используемая для арболита

Этот древесный материал при производстве деревобетона лока может использоваться нескольких видов. Но не любая стружка может быть годной для этого процесса, а только та, что соответствует по геометрии и размерам ГОСТу.

Щепа, получаемая из дерева, должна быть игольчатой формы и вписываться в следующие размеры:

- по длине 15-25 мм;

- по толщине 2-3 мм;

- по ширине 10-12 мм.

Чтобы ее приготовить своими руками, нужно использовать специальные рубильные станки, которые за короткое время способны переработать в щепки различные сучки и макушки деревьев, отходы деревообрабатывающей отрасли и горбыль. Для изготовления щепы чаще всего применяются хвойные деревья: сосна, ель, пихта, так же хорошо себя зарекомендовали береза и осина, а вот бук и лиственницу не стоит применять.

Чтобы ее приготовить своими руками, нужно использовать специальные рубильные станки, которые за короткое время способны переработать в щепки различные сучки и макушки деревьев, отходы деревообрабатывающей отрасли и горбыль. Для изготовления щепы чаще всего применяются хвойные деревья: сосна, ель, пихта, так же хорошо себя зарекомендовали береза и осина, а вот бук и лиственницу не стоит применять.

Иногда в качестве щепы идет измельченная кора деревьев и их хвоя, но их перемешивают совместно с основным наполнителем.

Перед использованием выбранный древесный материал должен пройти антисептическую обработку, также его освобождают от водорастворимых веществ, которые могут снизить некоторые его эксплуатационные характеристики.

Если неоткуда взять необходимое дерево, то можно использовать костры конопли или льна, рисовую солому, либо стебли хлопчатника. Перед применением костры льна нужно вымочить в течение двух дней в молоке или выдержать продолжительное время на воздухе, примерно 4 месяца.

Щепа после производства или покупки должна быть просеяна, очищена от грязи и коры. Затем ее нужно высушить, а для придания пластичности обработать силикатным клеем или хлористым кальцием. Чтобы сократить длительности сушки нужно применить жидкое стекло, но готовые блоки в этом случае получаются более хрупкими.

Из чего делают?

Для производства щепобетона подходит практически любая древесина. И все же предпочтительно использование хвойных пород, к примеру, ели или сосны. Из лиственных более качественная щепа получается из березы. Подходят и другие твердолиственные породы: осина, дуб и тополь.

При выборе древесины для арболита нужно знать ее состав. Так, лиственница не подходит для данного строительного материала из-за высокого содержания веществ, негативно влияющих на цемент. Ядом для цемента являются сахара. Кроме лиственницы, они в большом количестве имеются в древесине бука. Следовательно, отходы этого дерева использовать тоже нельзя.

Практически все отходы могут стать исходниками для изготовления щепы.

- ветки и сучки;

- верхушки деревьев;

- горбыль;

- остатки и обломки;

- вторичные отходы.

Допускается наличие в общей массе древесины для производства щепы хвои и листьев – не более 5%, а коры – не более 10%.

Наиболее часто щепу изготавливают из елей и сосен. Выбор в пользу хвои неслучаен. Дело в том, что любая древесина содержит в себе такие вещества, как крахмал, сахара и прочие вещества, способные существенно повлиять на снижение качества арболита. В процессе производства приходится выводить вредные составляющие. Поскольку в хвое их меньше, именно на эти породы приходится меньше усилий, времени и материальных затрат на подготовку щепы.

Технология производства

При наличии блоков внутри формы специалисты осуществляют распалубку с последующим смазыванием деталей эмульсолом. После завершения процедуры производится сборка. Далее инициируется стандартный цикл, по которому ведется производство блоков из арболита. На его выполнение уходит не более 15 минут времени в условиях работы 4-х сотрудников.

Последовательность действий при производстве каждого арболитового блока следующая.

- Заполнитель загружается в дозатор. Последний фиксируется к подъемнику, подающему материал во внутреннее пространство смесителя. Некоторые модели производственного оборудования предусматривают применение механизма для подъема дозатора.

- К заполнителю добавляется минерализующий раствор, далее – портландцемент.

- Техника самостоятельно перемешивает компоненты на протяжении трех-пяти минут, после чего подает готовую смесь на вибропресс с вибростолом.

- Смесь разравнивается, каждая ячейка получает собственную контактную пластину. Далее вибростол поднимается для достижения уровня трамбовочных плит. Здесь материалы сжимают с применением пресса и форм.

- Специалисты своими руками устанавливают фиксаторы для контактной пластины, взаимодействующей с формой.

После завершения процедуры прессовки форма отправляется в камеру для сушки. В соответствии с нормативными требованиями ГОСТ, разрешается штабелирование друг на друга, но при условии обязательного использования деревянных блоков. Конкретные температуры, при которых блоки сушатся, не предусматриваются регламентом ГОСТ. Микроклимата должно хватать для полного затвердевания блока спустя сутки. Самостоятельно изготовить качественный блок в домашних условиях не получится.

Подготовка щепы для арболита

Вредные вещества, которые содержатся в древесном заполнителе, негативно влияют на прочность арболита. Поэтому важным этапом перед изготовлением арболитовой смеси является подготовка и обработка древесного заполнителя.

Существуют следующие способы подготовки заполнителя:

Физический способ

Подразумевает обработку древесины водой, которая вымывает значительную часть водорастворимых веществ. Именно поэтому в свежесрубленном дереве находится больше водорастворимых сахаров, чем в сплавном лесе. Древесина, которая хранится под навесом, будет содержать больше водорастворимых веществ, чем древесина, пролежавшая под дождем. Большого эффекта можно добиться длительным вымачиванием щепы в бассейне, но для этого необходимы площади. Достаточно вымачивать в течение суток в обычной воде или 2-3 часа в подогретой.

Химический способ

Самый простой способ: окисление дубильных веществ кислородом воздуха. Для этого древесину выдерживают на воздухе, и желательно под солнцем.

Химические реакции, возникающие при обработке щепы химическими веществами, переводят сахара в нерастворимые и безвредные соединения, а также создают непроницаемую пленку. Для обволакивания древесных отходов непроницаемой пленкой используют карбамидоформальдегидную смолу (КС-11 или КФ-МТ-П). Для уменьшения влияния вредных для цемента сахаров перед созданием цементной смеси щепу для арболита пропитывают минерализатором (4 – 10 % раствором хлорной извести). Процесс пропитки называется минерализация.

На практике популярна обработка древесного заполнителя растворами хлористого кальция, жидкого стекла и сернокислого глинозёма для устранения влияния вредных сахаров на цемент. Хлористый кальций следует использовать только для обработки выдержанной щепы деревьев хвойных пород. При использовании жидкого стекла и сернокислого глинозема порода древесина и время ее выдержки не важны, однако при их использовании уменьшается показатель прочности арболита почти в два раза.

Хлористый кальций или хлорид кальция CaCl2

Биологический способ

Устранение древесных ядов осуществляется при помощи катализаторов, в качестве которых могут выступать бактерии. К этому способу можно отнести элементарный прогрев древесины. Он активизирует биологические процессы, которые приведут к частичному брожению и окислению водорастворимых сахаров. В процессе сушки сахара становятся нерастворимыми: остекловываются и кристаллизуются.

Комбинированный способ

Этот способ сочетает вышеописанные химические и физические способы. Однако надо признать, что комбинированный способ трудоемкий.

Известен пример комбинированного способа применяемого в Англии. Древесный заполнитель 10 минут кипятиться, после промывается в воде. Так частично удаляются водорастворимые сахара. Затем ее кипятят в 20% растворе железного купороса, для осаждения дубильных веществ.

Еще один рецепт комбинированного способа: щепу вымачивают в жидком стекле от 5 часов до 24 часов, затем ее промывают и высушивают.

В разделе ГОСТ 19222 «Определение пригодности древесного заполнителя» описана методика по которой вы можете проверить эффективность того или иного способа.

Предварительная обработка органического заполнителя химическими составами

Измельченная щепа с необходимым гранулометрическим составом направляется через промежуточный бункер в бак с водой для вымачивания и удаления, вредных для производства сахаров и веществ. Туда же направляют хлорид кальция. Вымачивание щепы при гидромодуле 1:10 продолжается 6 часов при температурном режиме 20°С. Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Дозирование составляющих компонентов для арболитовой массы

Важным условием однородности состава арболитовой массы и ее высокой стабильности является точное дозирование и качественное смешивание всех компонентов. Древесную щепу дозируют с помощью объемно – весового способа, с учетом коррекции насыпной плотности материала. Дробленке перед подачей на дозирование нужно иметь положительную температуру.

Для дозирования воды и химических добавок (хлорида кальция) используют автоматические дозаторы турбинного типа, работающие в цикличном либо непрерывном режиме. Возможен вариант дозирования добавок с помощью весового дозатора воды. При расчете дозировки воды и химических наполнителей учитывается влажность органического заполнителя и, соответственно, корректируются объемы добавляемой жидкости. Расчет доз цемента производится с помощью автоматических весовых дозаторов.

1) Древесный органический заполнитель.

2) Цемент.

3) Вода или водный раствор химических компонентов, регулируемый через расходомер.

4) Химические добавки, поступающие в течение всего процесса.

Подготовка арболитовой смеси

После вымачивания, дробленные деревянные фракции направляют в циклический смесительный механизм, являющийся бетономешалкой с принудительным действием. В смеситель подают из дозаторов вяжущие компоненты, воду, химические добавки. Там происходит смешивание всех составляющих до однородного состояния. Во время смешения вводят хлорид кальция с помощью метода дождевания и дозирования из перфорированных труб-распылителей. Данный способ точно вводит хлорид кальция и равномерно распределяет его, улучшая технологические свойства арболита. Все составляющие примешиваются в течение 10 минут. После смешивания из массы можно формировать арболитовые блоки.