Бизнес-план

Составим бизнес-план производства пеноблоков в домашних условиях. Как видно, основные материальные затраты на производство пеноблоков, приходятся на цемент. Однако следует учитывать транспортные расходы и расходы на электроэнергию. Кроме того, необходимо предусмотреть площади для хранения готовой продукции (в летнее время это может быть открытая площадка) и ангар для сырья. Рассмотрим мини-завод по производству пенобетонных блоков производительностью 10 м3 блоков за смену. Цена комплектной установки составляет 120000 руб. Обслуживать установку могут 2-3 человека. Если вы производите пеноблоки для строительства собственного дома, то работать с таким оборудованием можно самостоятельно. Стоимость форм – 20000 рублей. Примем среднюю цену на цемент М500 200 руб. за мешок массой 50 кг. Стоимость пенообразователя находится в пределах от 60 руб./кг (производство Россия) до 150 руб./кг (импорт).

Марка пенобетона | Цемент руб. | Песок руб. | Электро-энергия, транспорт,руб. | Пенообразо- ватель, руб. | Итого, руб. |

| D600 | 1240 | 105 | 120 | 120 | 1585 |

| D800 | 1280 | 160 | 150 | 90 | 1680 |

| D1000 | 1400 | 295 | 180 | 60 | 1935 |

Объем производства в месяц – 200 м3. При производстве всех трех марок в равных количествах средняя себестоимость составит 1733 руб./м3. При средней цене реализации 2200 руб./м3, выручка составляет 440000 руб. в месяц. Прибыль – 93400 рублей в месяц. Таким образом, срок окупаемости капиталовложений составит всего 2-2,5 месяца. При производстве теплоизоляционных пеноблоков рентабельность может достигать 100%. Как видно, производство пеноблоков является высокорентабельным и, при наличии потребителей, окупается менее чем за один сезон.

Приведенная калькуляция усредненная, поэтому приступая к составлению своего бизнес-плана производства пеноблоков в домашних условиях, следует учитывать местные условия – расстояние доставки сырья, стоимость песка, цемента (сильно варьируется по регионам) и наличие собственного автотранспорта. В производстве, особенно на начальных этапах приобретения опыта, неизбежно образование значительного количества отходов (до 20%). Учитывая, что отходы занимают значительную площадь и их необходимо периодически вывозить, целесообразно приобрести простейшую дробилку (пенобетон имеет невысокую прочность) и вибросито. Это позволит не только сэкономить площадь и уменьшить затраты на транспортировку, но позволит получить высококачественный заменитель речного песка.

Размещение мини-завода по производству пеноблоков целесообразно вблизи от мест массового строительства загородных домов и дачных участков. Покупателей привлекает малое расстояние для транспортировки стройматериалов.

Этапы изготовления блоков

Основные стадии изготовления пенобетонных блоков как при распиловочном, так и при литьевом способе, за исключением отдельных моментов практически одинаковы. Рассмотрим, в общих чертах, основные стадии производства пенобетона при литьевой технологии:

1. Приготовление пеноконцентрата, разбавляемого в отдельной емкости водой, после чего, подающегося в пеногенератор. В том случае, если есть кавитационная установка, этот этап пропускается.

2. Замешивание и изготовление пенобетонной смеси. В смеситель закладывают все сухие компоненты и добавки, после чего в него подают пену. Все компоненты смешиваются несколько минут при герметично закрытом люке смесителя.

3. Заполнение форм. Прежде чем приступить к заливке форм, их нужно обязательно очистить и смазать машинным маслом или специальными смазочными жидкостями. После этого, полученный пенобетонный раствор заливают в формы и выравнивают верхнюю сторону.

4. Твердение пенобетона. Залитые раствором формы должны храниться при температуре окружающей среды около +20 °C. При соблюдении этого условия, пеноблоки через 8-10 часов достигнут 25% проектируемой прочности, что позволит их расфасовать.

Особенности бизнеса

Существует два принципиально разных подхода к производству пеноблоков. В первом случае речь идет о т.н. кустарной мастерской, рассчитанной на обеспечение стройматериалами самого изготовителя и, в крайнем случае, небольшого количества его знакомых. Этот вариант мы рассматривать не будем, поскольку используемая технология не позволяет выпускать продукцию качества, приемлемого для массового потребления. А значит, предприятие в перспективе окажется нежизнеспособным. С другой стороны, никто не мешает изготовить самостоятельно нужное количество блоков для строительства гаража, беседки или дачного домика – оборудования и средств потребуется минимум.

Если же в планах создание предприятия, нацеленного на получение прибыли, стоит подготовиться к серьезным вложениям. Но в первую очередь, необходимо проработать технологию производства пеноблоков. Несмотря на кажущуюся простоту, технологический цикл имеет массу тонкостей, которыми не спешат делиться действующие производители. Поэтому придется нанять специалиста, который поможет в выборе оборудования, закупках сырья, подберет оптимальную рецептуру и будет держать на контроле производственный процесс.

Следующий подводный камень – логистика. Себестоимость блоков напрямую связана с дальностью доставки сырья и готовой продукции. А значит, чем ближе находятся склады поставщика компонентов и объекты, куда будут отгружаться готовые пеноблоки, тем лучшие условия предприниматель может предложить заказчикам.

Спрос также подвержен колебаниям. С одной стороны, на него влияет интенсивность строительства в регионе. С другой – сезонность. В зимний период активность застройщиков снижается. Однако, начав подготовку к открытию производства осенью, уже весной можно рассчитывать на первых клиентов. Особенно, если предприниматель заранее позаботится о налаживании контактов с оптовыми покупателями.

Важные нюансы

Нет способов изготовления любого оборудования, которые бы не подразумевали наличия некоторых нюансов. Из-за особенностей строительной промышленности сборка своими руками устройств для изготовления стройматериалов имеет особую специфику. Специалисты выделяют такие требования:

- размер центрального отверстия — 10 мм;

- соотношение 3:1 подходит для пропорциональных размеров глубины сопла и диаметра на выходе из него;

- глубина сопла и его входной диаметр должны быть не больше 30 мм и находиться в соотношении 1:1.

Корпус пенопатрона необходимо наполнить сетками, а на выходе закрепить ершик. Ершик можно и не ставить, но в этом случае не получится избежать разбрызгивания пены на выходе из сопла. Изготовление пеногенератора с условием предварительной подготовки не составит больших сложностей, а полученное устройство качественно прослужит в течение продолжительного времени.

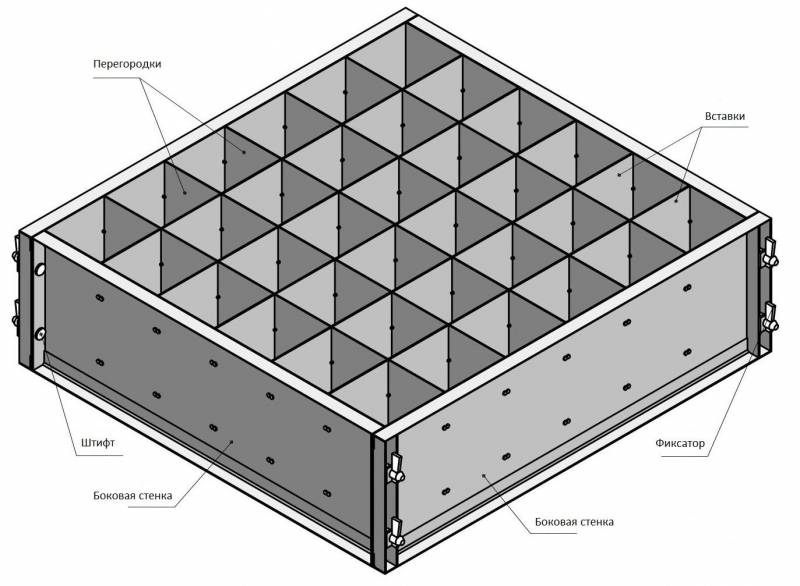

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого

материала: фанеры, металла, пластика. Главное требование, материал не должен

деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

- расчет формы для пенобетона;

- изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком

соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение

является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без

подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина

будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно

использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная

длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную

толщину

Примечание. Лучше устанавливать перегородки таким образом,

чтобы плоскость наибольшей площади оказалась сверху. Таким образом,

обеспечивается более быстрое высыхание блока и равномерный набор прочности

пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К

нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние

перегородки.

Мастера советуют делать форму для пенобетонных блоков

разборной. Такой прием позволит варьировать размеры блоков. По этой же причине

перегородочные пластины не следует сваривать между собой. Лучше сделать в них

разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для

изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и

т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не

прибавит.

Совет. Лучше применять ламинированную фанеру.

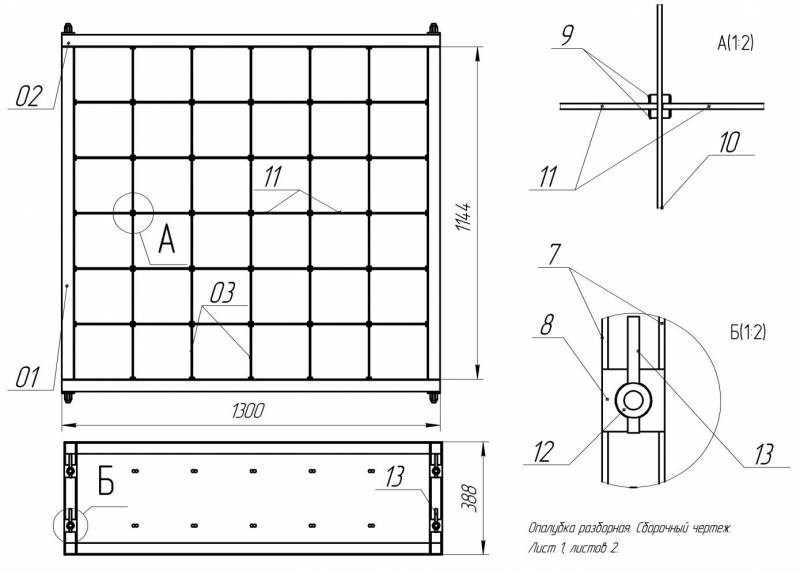

Схема-чертеж формы для пеноблоков и внешний вид показаны на

рисунках.

Схема-чертеж формы для пеноблоков

Схема-чертеж формы для пеноблоков (размеры элементов опалубки)

Металлическая опалубка (форма) для производства пеноблоков

Сборка формы для производства пеноблоков

Преимуществом самодельной формы является возможность

получения пеноблоков нестандартной длины или конфигурации.

Примечание. При изготовлении формы из фанеры, перед заполнением

бетоном ее нужно затянуть прочной пленкой. В противном случае, фанера потянет

влагу из сырого раствора, что повлечет деформирование формы и искажение

характеристик пенобетона. Использование пленки упрощает также процесс

расформовки блоков.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

- каустическая сода (едкий натр) – 0,15 кг;

- канифоль – 1 кг;

- столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает

много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

- смешивание клеевого раствора. Для этого кусочки сухого клея

заливаются водой (1:10) и оставляют на сутки. За это время клей немного

разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают

до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все

кусочки растворились и образовали однородную массу;

приготовление канифольного мыла. С этой целью натр доводят

до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет

около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в

клеевой раствор. Пропорция для смешивания 1 : 6.

Полученную смесь заливают в пеногенератор и получают пену

высокой плотности. Оптимальной для использования считается пена плотностью 80

гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество

блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею

ведро. После переворачивания ведра пена должна удержаться внутри.

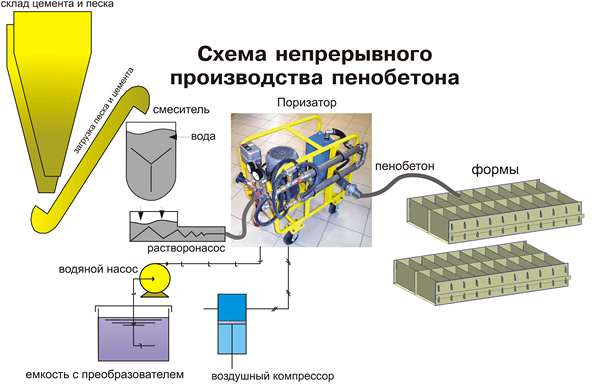

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные

блоки обычно также выходят комом. Этому есть несколько причин:

сложность дозирования составляющих компонентов в растворе;

повышенное/пониженное содержание воды в растворе;

повышенное содержание пенообразователя в растворе. Его

расход не должен превышать 1,5 л. на 1 м/куб.

К сожалению, подобные эксперименты не только продлевают

время строительства, но приводят к дополнительным расходам. Однако, как

свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные

пеноблоки могут быть использованы в качестве засыпки под пол, а б/у

оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать

конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по

сравнению с теплоизоляционными, и новичкам их изготавливать проще.

Стартовый капитал

Мы уже разобрались, как самому сделать пеноблоки. Осталось понять, сколько придется вложить средств на начальном этапе собственного бизнеса.

Если планируете открыть производственный процесс для своих нужд, не стоит приобретать мощное оборудование. Достаточно будет обычной бетономешалки, которая обойдется в три тысячи рублей. Купите компрессор и парогенераторное приспособление, которые стоят не более двадцати тысяч.

Запланировав открытие малого бизнеса по изготовлению блоков, купите полный комплекс оборудования и блочных форм. В принципе, можно рассмотреть варианты, уже побывавшие в употреблении. Готовые установки даже более удобны в применении. Они не займут много места, достаточно выделить пространство до пяти квадратных метров. Для собственного бизнеса отличным решением будет установка ПБУ 300, стоимость которой составит сто тридцать тысяч рублей.

С материалом уже все ясно, оптовое приобретение понизит цены. Кстати, возможно использование отходов пенопласта для изготовления пеноблоков. Так и на сырье сэкономите, и теплопроводные качества материала улучшите.

Проблемы которые могут возникнуть при укладке с помощью бетононасосов

Установка с применением давления подает бетонную смесь на высоту. При неправильной эксплуатации оборудования наблюдаются определенные проблемы:

- Если скорость укладки смеси увеличивается, то в монолите наблюдается образование полостей, особенно при использовании мелкой сетки для армирования. Именно поэтому во время проведения работ нужно следить за тем, чтобы смесь подавалась равномерно.

- Если для уплотнения используется поверхностный, а не глубинный вибратор, то нужно укладывать смесь в небольшом объеме. При выполнении работ обязательным условием является уплотнение каждого слоя.

- Во время проведения работ рекомендовано проводить тщательную фиксацию арматурного каркаса, так как поток бетона может его нарушить.

- После завершения работ нужно промывать трубы бетонопровода, а также насос.

- Если бетононасос имеет большую производительность, то при его работе строители должны держать гибкий конец.

- Во избежание появления пробок категорически запрещено делать долгие перерывы в работе.

- Если в бетонопроводе образовываются пробки, то это может привести к повреждению механизмов насоса. На начальном этапе формирования пробок проводится реверсирование насоса. Можно разъединить участок и прочистить трубы вручную.

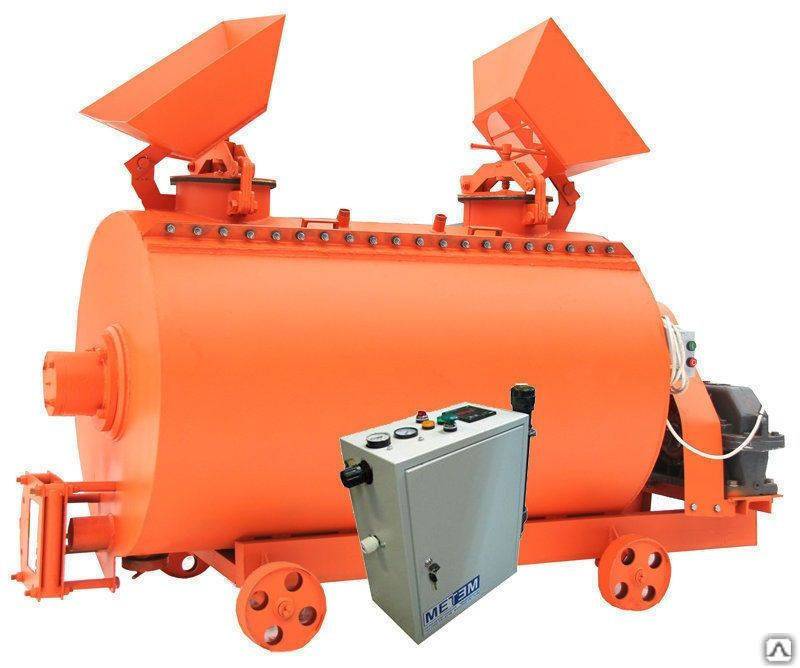

Перечень необходимого оборудования

Изготовление пенобетона подразумевает создание смеси на основе цементного раствора и специализированной пены. Масса насыщается пузырьками воздуха и при застывании становится пористой.

Существует две технологии производства пенобетонных блоков:

- Одностадийная – сухая минерализация в бароустановке. Она подразумевает одновременное смешивание всех компонентов рабочей массы под давлением.

- Двухстадийная – классическая схема с использованием раздельных узлов: пеногенератора и смесителя.

В зависимости от выбора одной из них вам понадобится и соответствующий комплект оборудования для изготовления пеноблоков.

Минимальные требования

Самым простым для частного строительства является использование первого варианта, при котором не нужен отдельный пеногенератор. Основной комплект такого оборудования для производства пеноблоков составляют:

- пенобетоносмеситель;

- компрессор для создания избыточного давления;

- встроенный манометр для контроля за ним;

- формы.

Принцип работы заключается в одновременной загрузке воды, цемента, песка и пенообразователя в герметично закрывающуюся камеру, в которую подается воздух и производится перемешивание компонентов.

Для получения качественных пенобетонных блоков важна высокая скорость вращения вала (380-420 об/мин). Это позволяет сформировать в бетонной массе одинаковые, равномерно распределенные воздушные пузырьки, обеспечивающие необходимую плотность получаемого материала.

Такой способ производства минимизирует затраты на оборудование для производства пеноблоков, не требует при работе специальной подготовки, а саму установку по силам сделать своими руками в домашних условиях.

Но есть и недостатки:

- невысокая производительность (не более 20 м³/сутки);

- возможны крупные поры в блоках, что отрицательно влияет на несущую прочность изделий;

- повышенные риски частого выхода из строя мотор-редуктора, подшипников, смесительной камеры;

- как правило, недолговечность устройства.

Профессиональный уровень

Для производства больших объемов или организации собственного бизнеса используется профессиональное оборудование для производства пеноблоков, которое включает в себя:

- смеситель;

- пеногенератор;

- воздушный компрессор;

- насосы для подачи воды и раствора;

- поризатор;

- датчики контроля давления и дозаторы подачи компонентов;

- формы.

Песок здесь для повышения качества продукции просеивается через вибрационную сетку.

Профессиональное оборудование для производства пеноблоков можно разделить на 3 группы:

| Вид | Особенности | Производительность, м³/сутки | Преимущества | Недостатки | Ориентировочные цены, руб. |

| Мобильные устройства | Малые размеры, возможность передвижения | 25-60 |

|

| 50-115 тыс. |

| Стационарные установки | Небольшая занимаемая площадь | 40-100 |

|

| от 150 тыс. |

| Автоматические линии | Наличие конвейерной линии, зонирование производства на несколько участков | 60-160 |

|

| от 0,5 млн (полуавтоматические) 1-4 млн (автоматизированные) |

Наличие пеногенератора обеспечивает качество блоков, повышает их плотность и прочность. Образование мелкопористой структуры создаёт хорошую тепло- и шумоизоляцию.

Производство пеноблоков, цена и разновидности оборудования

Для изготовления пеноблоков может использоваться одна из двух технологий:

- Литьевая. Блоки получаются методом разлива жидкого раствора в формы специальных размеров. После чего бетон выдерживается в ней до полной готовности. Плюсы такого способа в том, что блоки не требует дополнительной обработки специальным оборудованием. Что касается недостатков, то размеры блоков ограничены размерами ячеек.

- Резательная. Процесс изготовления заключается в том, что сначала заливают пенобетоном большую ёмкость, а после его застывания режут на блоки необходимого размера распилочным станком. Преимущество такой технологии в том, что можно производить блоки любого размера. Недостатком является необходимость в дополнительном оборудовании и затрат на его приобретение и обслуживания.

Оборудование для изготовления пенобетона бывает следующих разновидностей:

- Оборудование для баротехнологии. При помощи этого оборудования изготавливается пенобетон без участия пеногенератора. Производительность такого оборудования составляет в среднем 30 кубов в сутки. Преимущество такого оборудования в том, что оно стоит относительно недорого и лёгкое в использовании. Минусами такого оборудования является большой расход пенообразующей смеси и невысокое качество изготовляемого материала. Цена такой установки составляет приблизительно 65000 рублей.

- Оборудование для традиционного изготовления пенобетона. Изготавливается пенобетон следующим образом, сначала смешивается песок,цемент, вода, а потом при помощи пеногенератора добавляется пена. Изготовленный таким способом пенобетон имеет хорошее качество и может соответствовать ГОСТ стандартам. Оборудование для такого способа изготовления имеет производительность до 50 кубов в сутки. Цена такого оборудования зависит от его производительность и начинается от 250000 рублей.

- Компакт оборудование. Такое оборудование работает от сети 220 и, как правило, используется для заливки пенобетоном полов и крыш. Может производить пену как для цементного раствора, так и для известкового. Преимущество такого оборудования в том, что оно компактное и может устанавливаться в любом удобном месте стройплощадки. Так как оборудование предназначено для изготовления монолитного пенобетона, то производить пеноблоки на нём крайне тяжело требуется правильная настройка подачи компонентов. Цена такого оборудования в среднем составляет 35000 рублей.

Как зарегистрировать бизнес по производству пеноблоков, и кому сбывать готовую продукцию?

Для этого нужно выбрать регистрацию ИП или юридического лица. В ситуации, когда речь идет об изготовлении стройматериалов, можно выбрать и ту, и другую организационно-правовую форму. Выбор зависит от того, сколько наемных сотрудников у вас будет, и кому вы будете сбывать продукцию.

Если вы зарегистрируете ИП, то вашими потребителями будут:

- Строительные компании и магазины.

- Частные потребители.

- Другие производители и владельцы бизнеса.

Словом, вашим конечным потребителем при выборе ИП может быть кто угодно. Единственный сегмент, который вряд ли станет покупать у вас строительный материал – это государственные учреждения.

Последние сотрудничают зачастую только с юридическими лицами. Кроме того, только ООО принимают участие в различных тендерах.

Поэтому при выборе формы регистрации определитесь, кому вы намерены сбывать продукцию, а после принимайтесь за государственную регистрацию.

И регистрация ИП, и регистрация ООО проходит в ИФНС по месту расположения бизнеса. Чтобы получить разрешение на ведение предпринимательской деятельности, достаточно предоставить в налоговую службу перечень документов. Для разных организационно-правовых форм список будет отличаться.

Документы для регистрации предпринимательской деятельности:

| ИП | ООО |

|---|---|

| • Заявление по форме Р21001. • Паспорт гражданина России. • Квитанция об оплате государственной пошлины – 800 руб. | • Заявление по форме Р11001. • Устав ООО. • Документ, подтверждающий присвоение юридического адреса. • Решение учредителя или протокол собрания учредителей. • Квитанция об оплате государственной пошлины – 4 000 руб. |

Также с данным пакетом документов в каждом из случаев необходимо предоставить заявление о переходе на выбранную систему налогообложения. Для обеих форм регистрации советуем выбрать УСН – упрощенную систему налогообложения.

Код по ОКВЭД выбираем 23.61.1 – «Производство готовых строительных изделий из бетона, цемента и искусственного камня».

Далее, для осуществления бизнес деятельности необходимо получить разрешения от пожарной инспекции и Роспотребнадзора. Другие лицензии и разрешения вам не нужны.

После прохождения процедуры регистрации на государственном уровне можно начинать оснащение производства и изготовление строительных материалов.

Напомним, что сбывать продукцию можно по разным каналам. А для того, чтобы увеличить спрос на товары собственного производства, нужно заранее позаботиться о рекламе стройматериала.

Распространять информацию о предприятии по изготовлению пеноблоков можно так:

- Разместить рекламу в газетах, журналах, на радио, ТВ, билбордах.

- Распространить информационные листовки и визитки.

- Заключать договоры со строительными фирмами.

- Создать сайт с размещением на нем примеров продукции и прайса на изделия.

- Участвовать в различных строительных выставках.

Также, как вариант, можно рассмотреть возможность сбывать свою продукцию оптово в большие строительные супермаркеты.

Этапы изготовления пеноблоков. Какое сырье используется?

Технология производства.

4 Самостоятельное производство пенобетона – общая схема и особенности

Первый шаг – заполнение бетономешалки нужным количеством песка, цемента и воды. Включаете агрегат и ждете получения однородного состава. После этого получаете пену (в самодельном или заводском пеногенераторе), добавляете ее в бетономешалку, досыпаете требуемый объем отвердителя. Снова смешиваете состав в течение нескольких минут. Длительность перемешивания более 3–4 минут не допускается. Чем дольше замешивается композиция, тем больше разрушается пена, что недопустимо, так как чревато существенным снижением прочностных и иных характеристики готового пенобетона.

После заполнение форм полученным раствором, смесь оставляют на сутки

После заполнение форм полученным раствором, смесь оставляют на сутки

Следующий этап работ – заполнение форм полученным раствором. После заливки смесь оставляют на сутки (иногда требуется и больше времени для застывания). Выдержка пенобетона производится при температуре окружающей среды на уровне 6 и больше градусов. Если работы выполняются зимой в неотапливаемом помещении, придется подогревать его с помощью электрокалорифера либо тепловой пушки. Через сутки вынимайте блоки из форм на поддоны, ждите еще 12–24 часа.

Как видим, весь процесс самостоятельного производства пеноблоков занимает не более двух суток. С течением времени вы наловчитесь выполнять все необходимые операции намного быстрее. А значит, сможете делать качественные строительные изделия более оперативно. Грамотно организовать техпроцесс и повысить его эффективность помогут советы профи, которые приводятся далее:

- Используйте подогретую до 30° воду для смешивания состава.

- Для ускорения застывания смеси добавляйте в нее примерно 1,5 % (от общей массы композиции) хлористый кальций. Эта добавка, кроме всего прочего, снижает риск растрескивания блоков. Ее обязательно нужно применять при проведении работ в зимнее время.

- Если планируется регулярный выпуск пеноблоков, желательно соорудить простейшие пропарочные камеры, в которых изделия будут сушиться при температуре +60 °С. За счет этого вы сможете уменьшить время, необходимое для качественного созревания композиции.

- Постарайтесь делать формы с максимально правильной геометрией. Тогда готовые блоки будут соответствовать всем стандартам.

- Формы из фанеры после заливки состава накрывайте пленкой из полиэтилена, а металлические всегда смазывайте перед заполнением пенобетонной смесью любым машинным маслом.

Следуйте нашим советам, четко выдерживайте рекомендованные пропорции, и вы гарантированно получите самодельный пенобетон отличного качества. Желаем удачи всем домашним мастерам!

Выбор способа разливки

Схема устройства смесителя.

При способе производства пенобетона литьем смесь заливается в форму из металла, сушится в форме. После того как прочность блока достигает необходимого значения, готовые изделия вынимают и складывают на поддон. Высота кассеты составляет 60 сантиметров.

Достоинство этого способа изготовления блоков -заключается в том, что нет необходимости покупать дорогостоящее оборудования для резки блоков.

К недостаткам этого способа можно отнести:

- отклонение в геометрических размерах из-за применения тонкого листового металла;

- появление горбушек на торце блока по той же причине;

- увеличение затрат на изготовление дополнительных переборок в формах;

- повреждение углов и поверхностей блоков при извлечении их из форм.

Резательный способ изготовления блоков состоит из двух этапов: заливка пенобетонной смеси в форму большого размера и последующая резка большого массива на блоки необходимого размера.

К преимуществам резательного способа можно отнести:

- правильные геометрические размеры всех блоков;

- поверхности и углы блоков получаются без сколов и неровностей;

- сокращение расходов на отделку стен;

- выпуск блоков необходимых размеров;

- отсутствие горбуш.

Недостатком этого способа является необходимость правильного определения момента резки массива на части.

Основные крепежные детали, используемые для крепежа к пеноблокам:

- сантехники – дюбель;

- металлического профиля и гипсокартона – дюбель-гвоздь.

Для других целей крепежа также применяют:

- анкер;

- химический анкер;

- саморез;

- метрический шуруп;

- винт М4.

Вывод

Только по статьям, какие бы подробные они не были, оборудование для производства пеноблоков собрать своими руками крайне непросто. Это только как дополнение, для уточнения и общей информации. Нужны качественные чертежи. И надо иметь общее понимание принципов работы подобных механизмов, опыт, практику.

Ну и в конце видео о полноценном станке для производства пеноблоков, собранном своими руками. Что-то полезное получить можно.

Небольшое дополнение. Хоть статья и называется про оборудование для производства пеноблоков, фактически она про производство пенобетона. О том, как из готового пенобетона сделать хорошие пеноблоки скоро будет отдельная статья.