Преимущества и недостатки

С помощью съемной опалубки можно возводить фундамент нестандартной формы

С помощью съемной опалубки можно возводить фундамент нестандартной формы

Как и любой инженерный механизм, скользящая опалубка имеет достоинства и недостатки, связанные с ее устройством и условиями эксплуатации.

К числу преимуществ данного строительного оборудования относится:

- Высокая скорость возведения зданий. При работе квалифицированной бригады она составляет до 4 метров в сутки, что составляет в среднем 1-1,5 этажей жилого дома. Подобные темпы присущи только панельному строительству, но при более низком качестве.

- Прочность и надежность. Конструкция выдерживает несколько тонн раствора.

- Возможность создания зданий с нестандартными и оригинальными формами с помощью использования криволинейных лекал.

- Снижение сметы строительства на 15-20% за счет сокращения его сроков и практически полного отсутствия расходных материалов.

- Применение присадок и пластификаторов. Добавки делают бетон пластичным, ускоряется время его застывания, нет необходимости использовать вибраторы.

- Длительный срок эксплуатации. Щиты из металла рассчитаны на 300 этажей, аналоги из ЛДСП на 100-150.

Есть у этой технологии недостатки:

- Довольно высокая стоимость оборудования и его аренды. Окупаемость наступает только при использовании на крупных объектах.

- Необходимость вести непрерывный процесс армирования, заливки раствора и передвижения щитов. Должна быть четкая организация на каждом участке деятельности.

- Сложность создания арматурного каркаса, так как штыри для соединения секций загрязняются бетоном.

- Отсутствие возможности изготовления больших проемов в стене.

- Необходимость приложения больших физических усилий, связанных с высоким темпом непрерывного строительства.

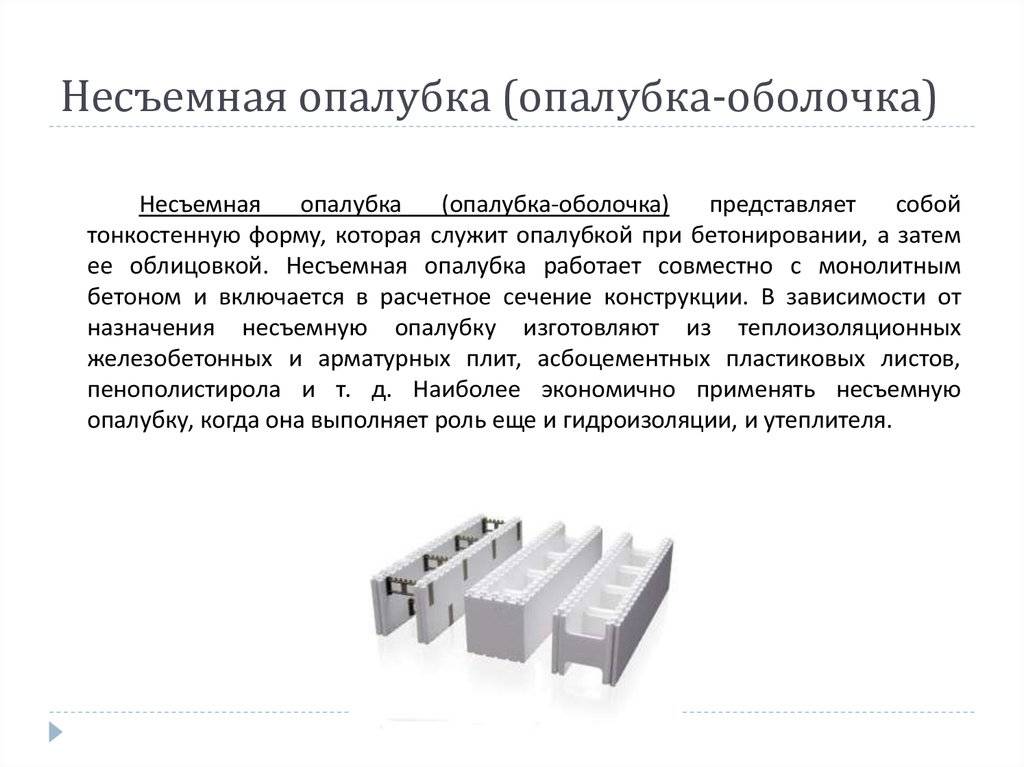

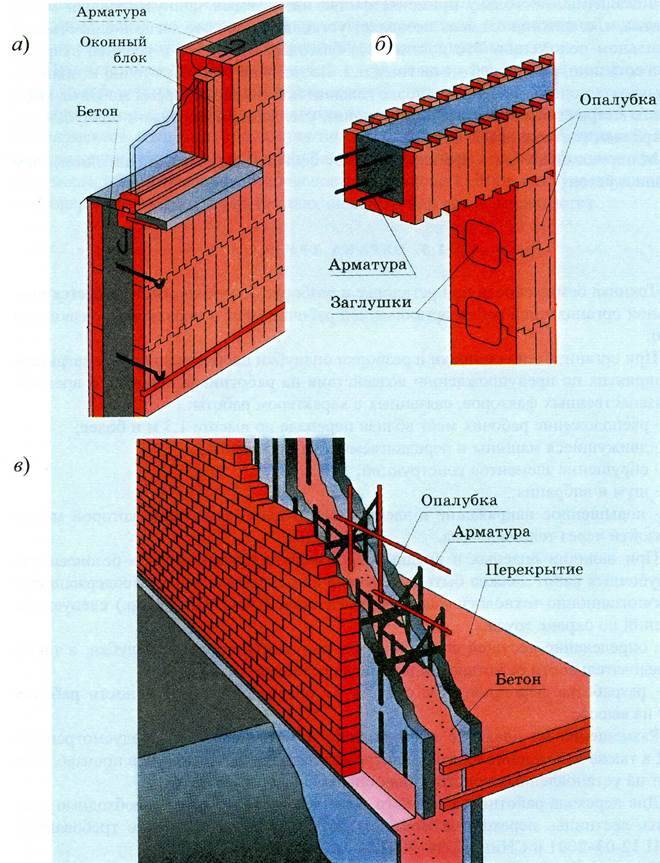

Разновидности несъемной опалубки

Технология возведения зданий и фундаментов для них при помощи несъемной опалубки уже далеко не новшество. В мире эта технология применяется уже примерно 15 лет. За это время технология была неоднократно улучшена и доработана. В частности, появились альтернативные разновидности несъемных опалубок, методы их сборки и крепления. На данный момент самыми распространенными видами несъемной опалубки являются опалубки из пенополистирола (обычного пенопласта), легких марок бетона, и фибролитов.

Несъёмная опалубка из пенопласта

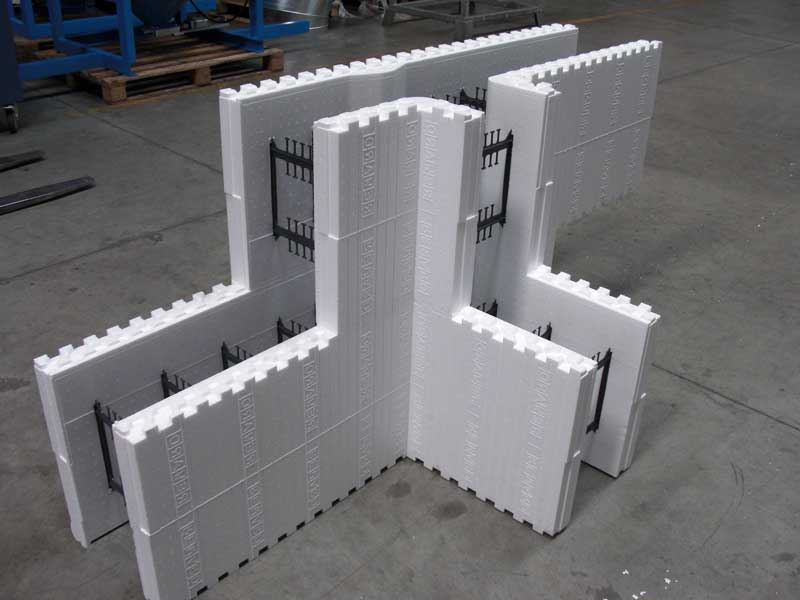

Блоки несъемной опалубки из пенопласта — классическое решение, которое давно завоевало симпатии очень многих строителей во всем мире. Такая популярность обусловлена в первую очередь достоинствами самого пенопласта и, как следствие, большим набором положительных характеристик, которые приобретает фундамент.

Блоки несъёмной опалубки из бетона

Несъёмная опалубка из бетона

Несъёмная опалубка из бетона

Блоки несъемной опалубки, выполненные из бетона, могут стать решением, которое будет менее затратным с экономической точки зрения, но чуть более трудоемким. Для формирования блоков бетон марок М150 или М200 (как правило, используются именно эти марки бетона) заливают в специальные формы и оставляют застывать. Полученные после застывания блоки достают из форм и собирают в цельную опалубочную конструкцию. Единственным недостатком такого способа можно считать тот факт, что блоки получаются довольно тяжелыми (примерно 50-60 кг). Поэтому весь процесс от заливки формы до ее сборки становится более трудоемким, чем при использовании готовых легких блоков из пенопласта.

Вместе с тем, если бюджет ограничен и купить несъемную опалубку у производителя не представляется возможным, а возводить здание нужно непременно с использованием несъемных опалубочных конструкций, решение изготовить блоки из бетона самостоятельно можно считать наиболее оптимальным.

Блоки несъёмной опалубки из фибролитов

Несъёмная опалубка из фибролита

Несъёмная опалубка из фибролита

Блоки несъёмной опалубки из фибролитов — инновация и эффективность в одном флаконе. Такой вариант опалубки экологически чист и очень практичен. Основными компонентами этого материала являются обычная древесная стружка и каустический магнезит. Благодаря использованию этих компонентов сам материал приобретает отличные показатели морозостойкости, биоустойчивости и пожаробезопасности. Кроме этого, материал получается довольно легким. Поэтому его доставка не причиняет неудобств, а монтаж осуществляется очень просто и быстро.

Преимущества и недостатки несъёмной опалубки

Использование при формировании фундамента несъемной опалубки имеет свои плюсы и минусы.

Преимуществ у данной технологии больше и они гораздо существеннее, чем все возможные недостатки. Поэтому технология стала очень популярной и несъемная опалубка вот уже 15 лет пользуется неизменным спросом во всем мире. Среди неоспоримых достоинств несъемной опалубки следует выделить:

- Все формы для несъемной опалубки проходят специальную обработку и не впитывают влагу;

- Фундамент, залитый с применением несъемной опалубки, обладает отличными показателями сейсмостойкости;

- Высокий уровень пожаробезопасности;

- Такой фундамент устойчив к гниению, заплесневению или появлению грибков;

- Предельная простота монтажа и последующей заливки бетонным раствором;

- В случае, если несъемная опалубка применяется для заливки цельно-бетонных стен здания, существенно минимизируется нагрузка на основание;

- Пенополистирол выступает в роли теплоизолятора, что позволяет получить очень теплый фундамент. Как следствие, весь дом получается более теплым;

- Колоссальная скорость работ при использовании такой технологии;

- Герметичность возводимых конструкций.

Основные виды

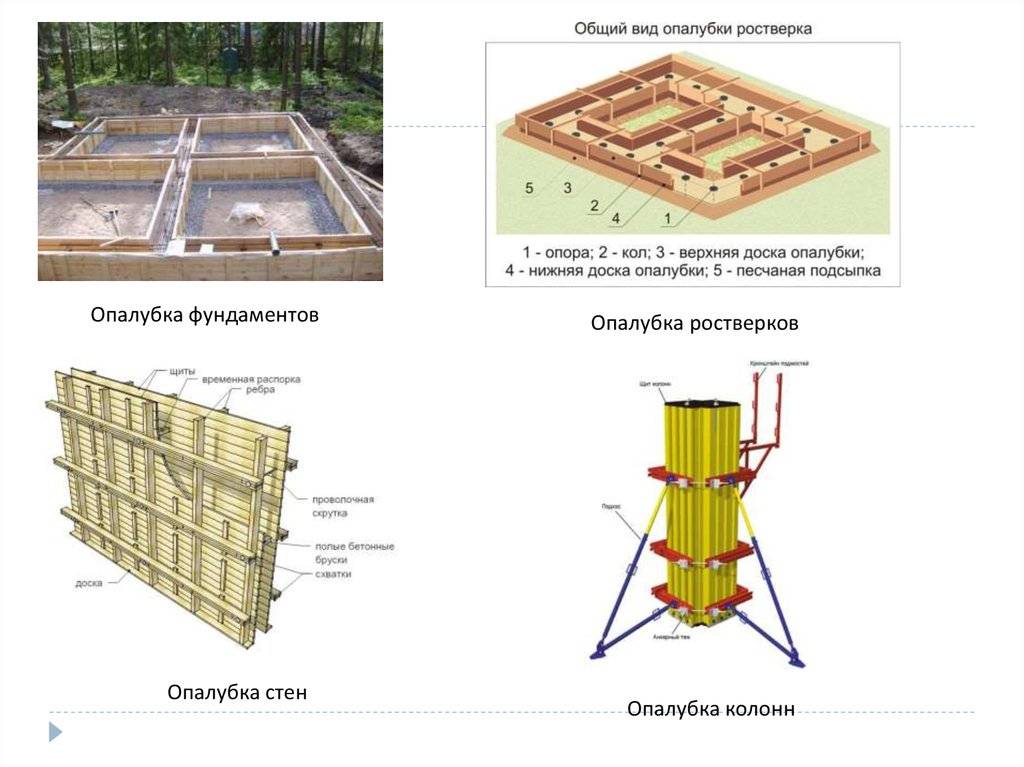

По конструктивным особенностям, опалубочные системы можно разделить на две категории:

- Мелкощитовая, с площадью щитов не превышающих 5 м2.

- Крупнощитовая. Вес щитов не более 50 кг, а площадь – от 5 до 80 м2. При таких габаритах можно проводить сборку конструкции вручную.

Случается так, что оба вида применяются одновременно, выбор зависит от размеров сооружения. При использовании более крупных деталей необходима грузоподъемная техника.

В зависимости от материала, съемная опалубка может изготавливаться:

- из дерева. Такие щиты стоят недорого, просты в использовании и по большей части находят применение в малоэтажном строительстве;

- из пластика. Щитовые модули из данного материала позволяют придавать необходимую форму бетонным конструкциям и могут быть любых размеров. Благодаря малому весу быстро и легко собираются. Чаще всего используется в высотном строительстве;

- из металла. Щиты из стали не деформируются, прекрасно держат нагрузку и используются, как правило, в промышленном строительстве. Для их монтажа необходима строительная техника.

Опалубочная система бывает как съемной, так и несъемной. Первая демонтируется и может многократно использоваться, вторая – остается на месте заливки, укрепляя конструкцию еще больше.

Как рассчитать количество досок для опалубки

Продают пиломатериал в кубометрах, поэтому застройщику требуется определить в кубах, сколько и какой доски нужно для опалубки фундамента. Так как из неё будут собираться щиты, необходимо посчитать, какой будет их длина. У ленточных фундаментов она соответствует суммарной длине всех стен, умноженной на 2 (так как щиты выставляются под каждую стенку параллельно), а у плитных – периметру плиты.

К примеру, общая длина щитов получилась 110 м, высота составляет 90 см. Толщину доски берём 50 мм и высчитываем кубатуру:

110*0,9*0,05=4,95 м³

Кроме доски нужны бруски для фиксации обшивки в щитах и установке подпорок. Обычно их количество составляет порядка 40% от количества досок – в нашем случае получается 1,98 м³.

Мнение эксперта Виталий Кудряшов строитель, начинающий автор

Задать вопрос

На каждое количество следует добавлять 10% запаса на отходы при раскрое.

Чтобы посчитать, сколько штук доски в кубометре, следует вычислить кубатуру одной доски, а потом произвести деление. Тут всё зависит, из каких досок делают опалубку для фундамента. Допустим, берём размер 100*50*6000 мм — это 0,03 м³. Делим 4,95 м³ на 0,03, получаем 165 штук досок.

Конструкция

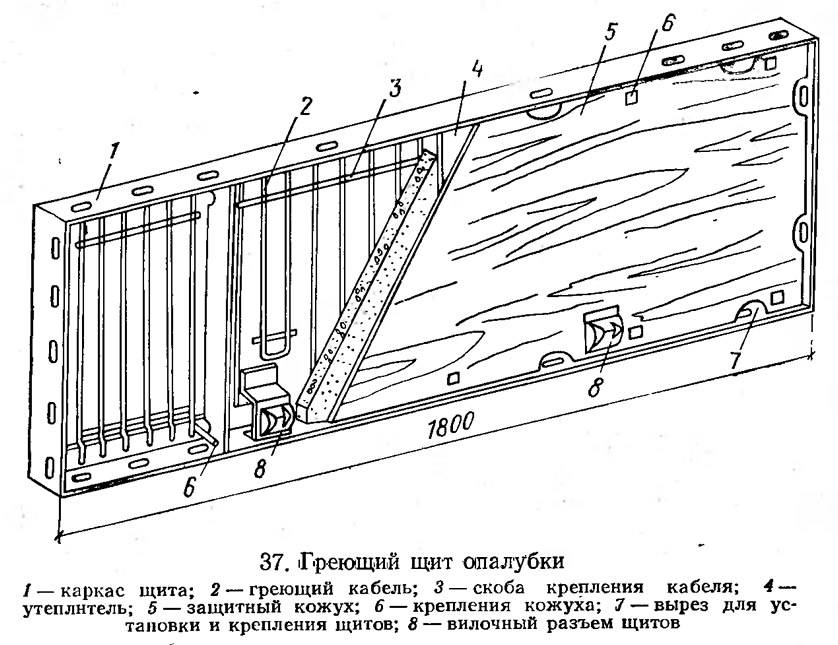

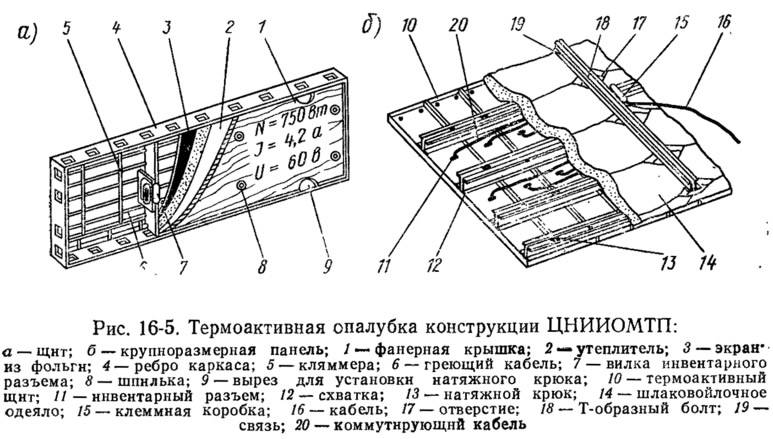

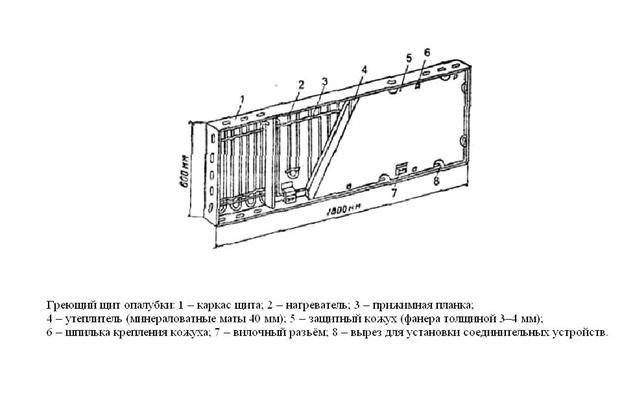

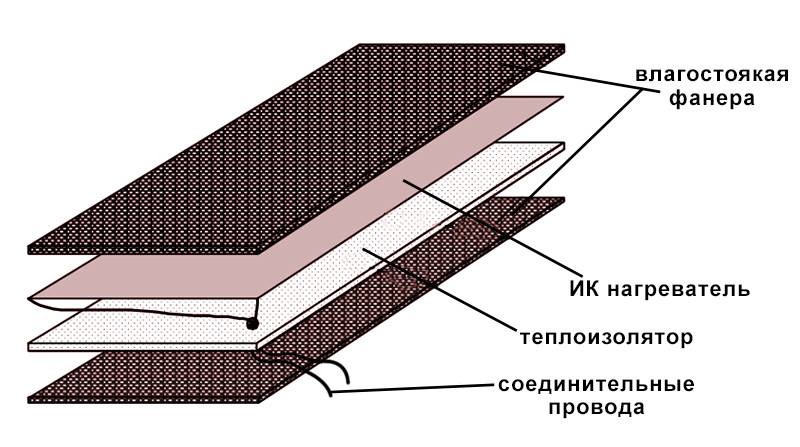

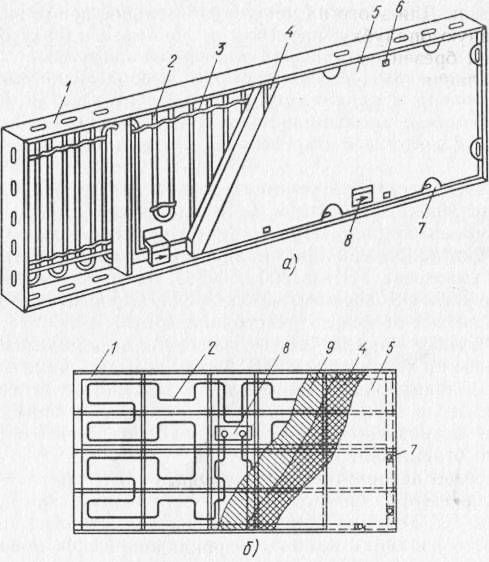

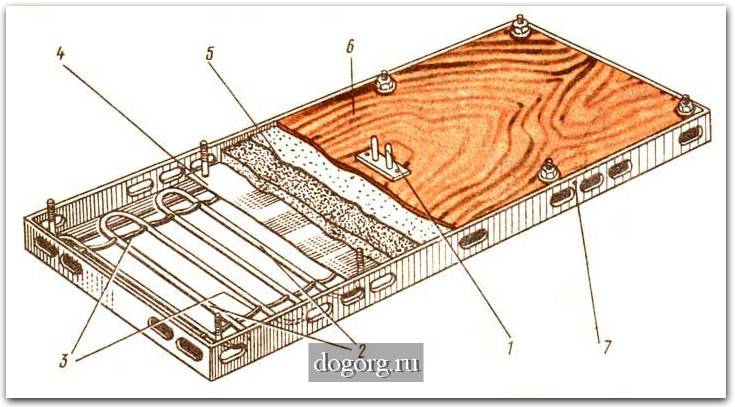

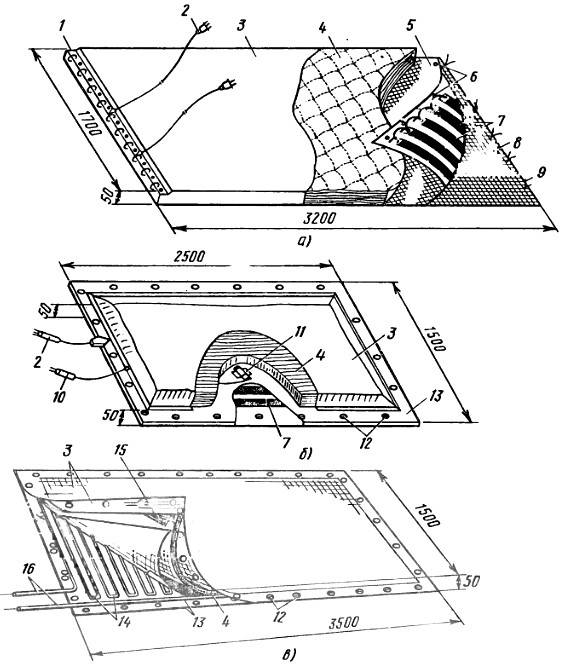

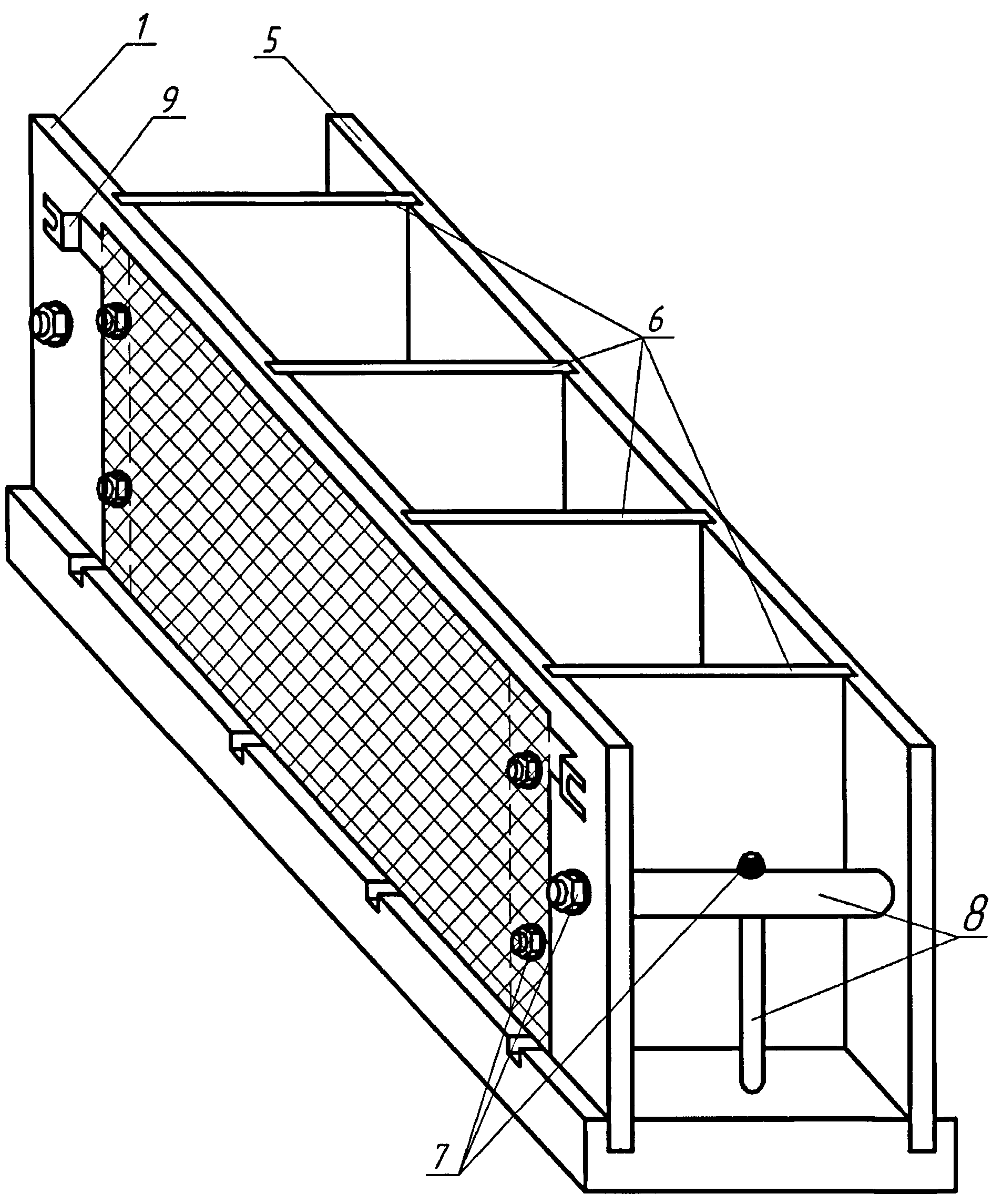

Опалубка с подогревом состоит из палубы, изготовленной из металлического или фанерного материалов. С тыльной стороны располагаются нагревательные устройства.

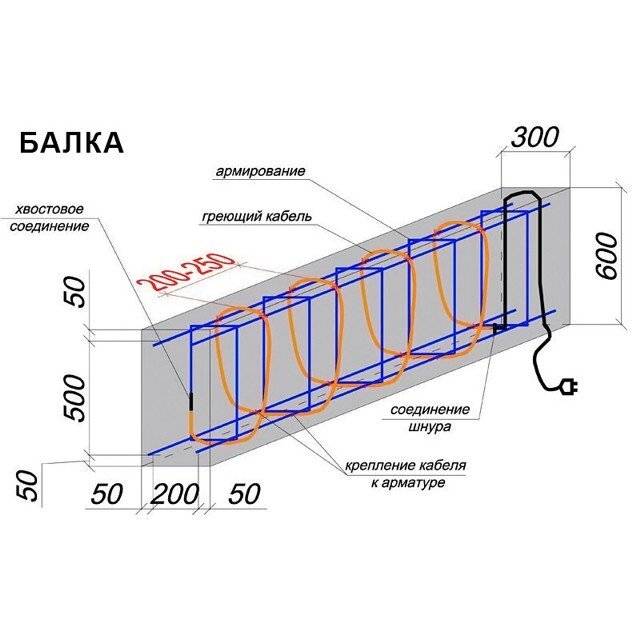

При изготовлении современных опалубочных конструкций для нагрева используются провода и кабели, покрытия, проводящие ток, сетчатые либо углеродные нагревательные элементы ленточного типа. Самым эффективным вариантом считается нагревательный кабель, представленный константановой проволокой в термоустойчивой оболочке, защищенной от возможных повреждений чехлом из металлического материала.

Применяют и нагреватели из графитопластика, представленные графитовой тканью, по всему контуру имеющей окантовку из электродов, к которым подведена коммутационная проводка. Такой нагреватель помещается в изоляционный слой из стеклопластика или полипропилена, при этом общая толщина полотна не превышает двух миллиметров.

Изготавливаются щиты по разным размерам, отличаются приемлемой стоимостью. Располагают их как с наружной, так и со внутренней стороны палубочного слоя, но самое грамотное решение – разместить их среди опалубочных щитов с шагом в пять – шесть миллиметров от внутренней стороны. Такой способ повышает их эксплуатационный период до 50 – 60 тысяч часов.

Сетчатые нагревательные элементы с обеих сторон укрыты тонкими листами из асбестоцементного материала, с тыльной стороны в качестве дополнения устраивается теплоизоляционный слой.

Опалубка для фундамента из пенополистирола: технология и особенности

Для заливки фундамента необходим формующий элемент, который будет удерживать жидкую массу бетона. Для этого традиционно применяют опалубку из деревянных щитов, которая является съемной. На возведение опалубки уходит много времени. Ее приходится крепить множеством элементов, а после заливки снова разбирать. Применяется также несъемная опалубка, которая остается в грунте после заливки. Новые инновационные технологии позволили создать несъемную опалубку, которая собирается как детский конструктор. Наиболее известна в последнее время опалубка для фундамента из пенополистирола, при использовании которой все процессы создания фундамента остались неизменными, кроме способа формирования самой опалубки.

Размеры опалубки и материалы для монолитных конструкций

Разработано специалистами несколько вариантов щитов, отличающихся друг от друга. Но единственное требование к ним – способность обеспечить качественную долговечность и предельную надёжность создаваемых конструктивных элементов. Это обуславливает ряд характеристик, которые должен иметь материал, используемый для обустройства монолитной опалубочной конструкции перекрытий и стен. Таким образом, опалубка должна:

— эффективно препятствовать линейным изгибам и деформациям;

— длительно выдерживать повышенные нагрузочные воздействия;

— обладать малым удельным весом: «Лёгкую по весу деталь конструктора быстрее и проще можно установить и, если необходимо, демонтировать»;

— иметь наиболее низкую влагостойкость. Такое необычное свойство достигается путём пропитки многослойных щитов специальным составом (к примеру, меламиновая смола).

Характеристики

При изготовлении опалубки из металла применяются листы, толщина которых варьируется в пределах 2 – 3 мм. Несмотря на значительную стоимость материала, его применение дает определенные преимуществ, к которым относятся:

- возможность устройства любой конфигурации для фундаментного основания;

- дополнительное гидроизолирование;

- универсальность системы;

- создание гладких поверхностей;

- отличное решение для монолитных и ленточных оснований;

- легкость облицовки;

- максимальный показатель жесткости.

Сталь, используемая для изготовления опалубки, отличается определенными техническими показателями:

- высота щита – от 0.6 до 3 м;

- ширина – 0.25 – 1.2 м;

- каркас используется до 300 раз, опалубочные щиты – до 80;

- показатель прогиба – до 1/400 пролета;

- максимальное давление бетонной смеси – 75 – 80 кПа.

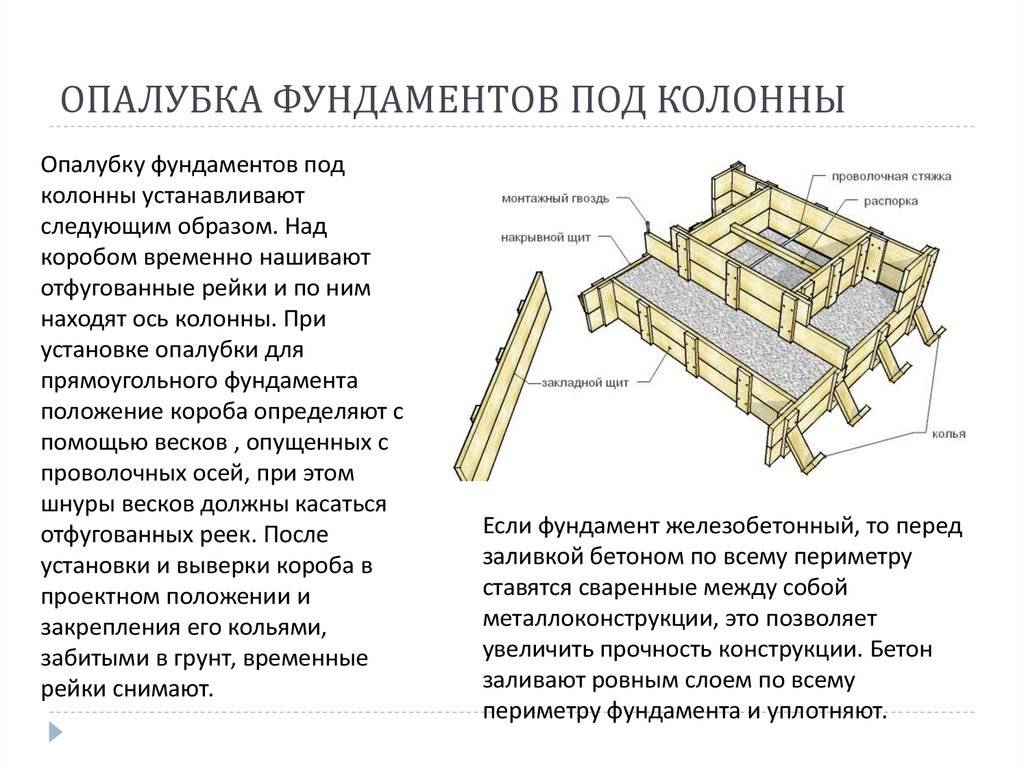

Монтаж несъемной опалубки для фундамента

Разберемся, как монтируется фундамент из несъемной опалубки, если работы планируется выполнить своими руками. В технологии строительства с применением готовых сборных или монолитных форм нет ничего сложного, поэтому сделать опалубку для фундамента вполне можно и самостоятельно.

Процесс создания несъемной опалубки начинается с подготовки. Необходимо сначала хорошо расчистить строительную площадку и произвести разметку расположения будущего фундамента. По углам намеченного контура вбивают арматурные пруты, между ними можно натянуть веревки.

Далее проводится копка котлована по заданным в проекте размерам. Откосы котлована должны быть вертикальными

Особое внимание нужно уделить обработке дна, оно должно быть максимально ровным и уплотненным

Далее необходимо сформировать песчаную подушку. Для выполнения этой работы используется чистый речной песок, не содержащий больших камней. Песок насыпают на дно равномерно. Каждый слой необходимо пролить водой и тщательно уплотнить трамбовкой. Общая высота подушки на дне котлована должна быть 15 см.

После подготовительного этапа можно начинать монтаж опалубки. Процесс установки готовых блоков из вспененного полистирола – дело не слишком сложное. Блоки имеют небольшой вес, поэтому работу можно проводить вручную. Чтобы собрать несъемную опалубку для заливки фундамента, необходимо:

- максимально ровно установить готовые детали в подготовленный котлован;

- соединить детали между собой при помощи имеющихся на них креплений;

- для придания дополнительной устойчивости формам устанавливают дополнительные упоры.

После выполнения этих работ можно приступить к установке арматуры. Детали опалубочных форм, как правило, уже имеют отверстия для выведения арматуры, поэтому затруднений при выполнении этой работы не возникает.

Пруты располагают в несколько рядов так, чтобы образовалась сетка, между собой пруты соединяют при помощи вязальной проволоки. Следующий этап – проверочный. Необходимо проверить, насколько ровно установлены формы и прочность всех креплений.

Последний этап работ – выполнение заливки раствора внутрь форм. При этом необходимо выполнять заливку сразу по всему периметру здания, такой способ выполнения работ повысит прочность фундамента. На этом возведение фундамента считается оконченным. Но приступать к следующему этапу работ можно будет после того, как бетон наберет необходимую прочность.

Итак, несъемная опалубка – выгодное решение для постройки фундаментов. Её применение не лишено недостатков, однако, достоинства технологии намного весомее. Применение технологии возможно при постройке самых разных объектов, её можно использовать для возведения фундамента забора или беседки, для постройки основания большого жилого дома или производственного помещения.

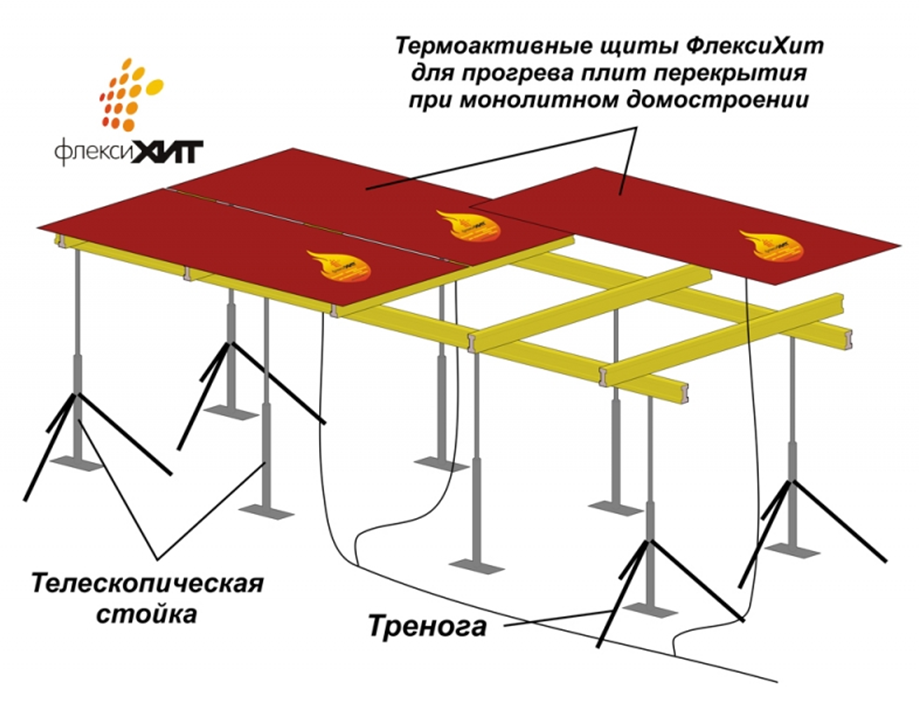

Инфракрасный метод разогрева

Технология нагрева термоматами довольно проста:

- в раствор вводятся добавки, ускоряющие твердение;

- на поверхность кладутся специальные маты;

- осуществляется подача питающего напряжения.

Этот способ используется для обогрева бетонных поверхностей, расположенных в горизонтальной плоскости.

Преимущества технологии:

- пониженный уровень энергозатрат;

- простота осуществления;

- регулировка интенсивности излучения;

- возможность нагрева через опалубку.

Обогрев таким способом осуществляется за счет воздействия инфракрасного излучения

Недостатки:

- интенсивное испарение воды из бетона, который следует защитить от преждевременного высыхания;

- повышенные затраты на приобретение матов для прогрева увеличенной площади.

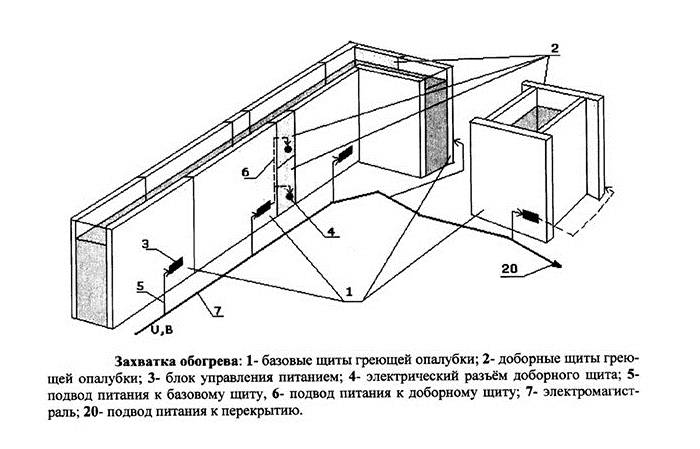

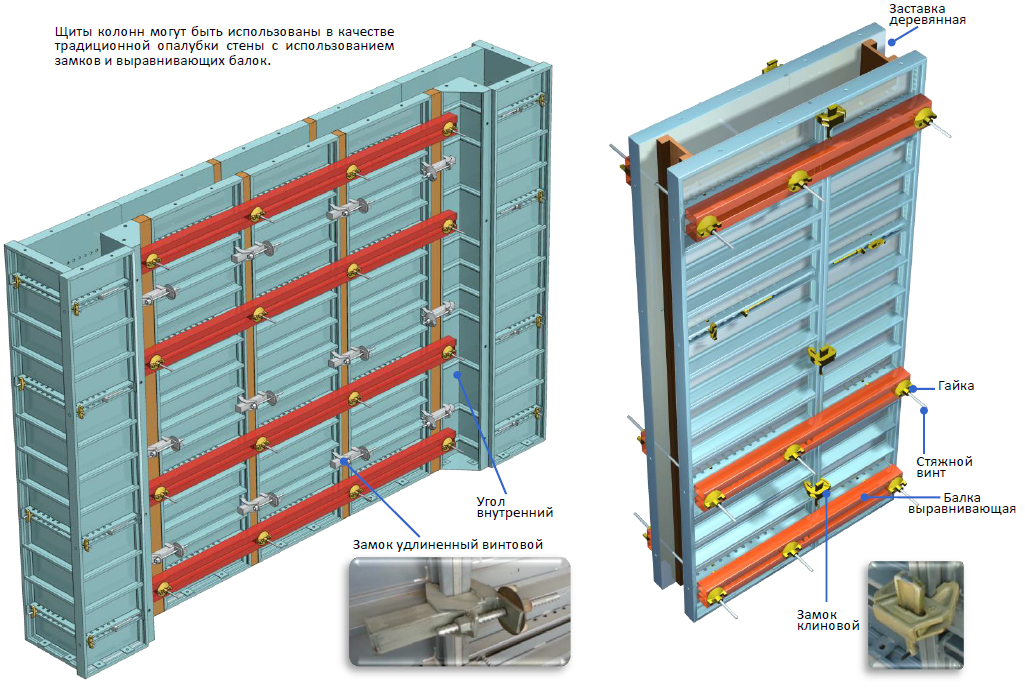

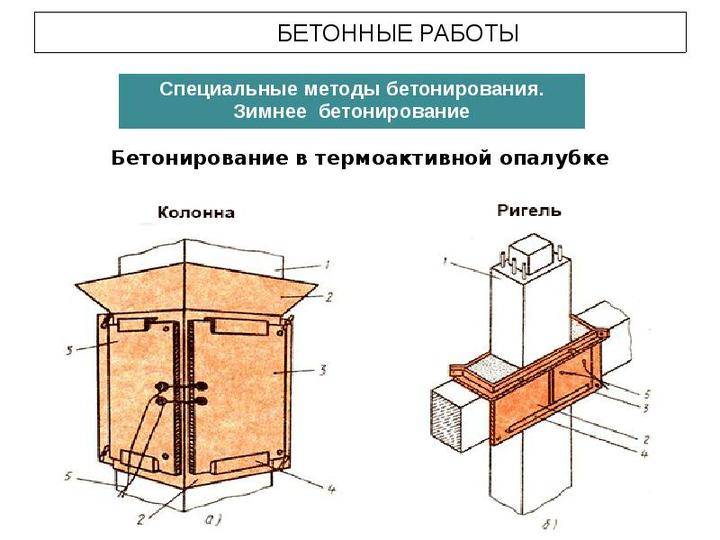

Электропрогрев бетона с помощью специальной опалубки

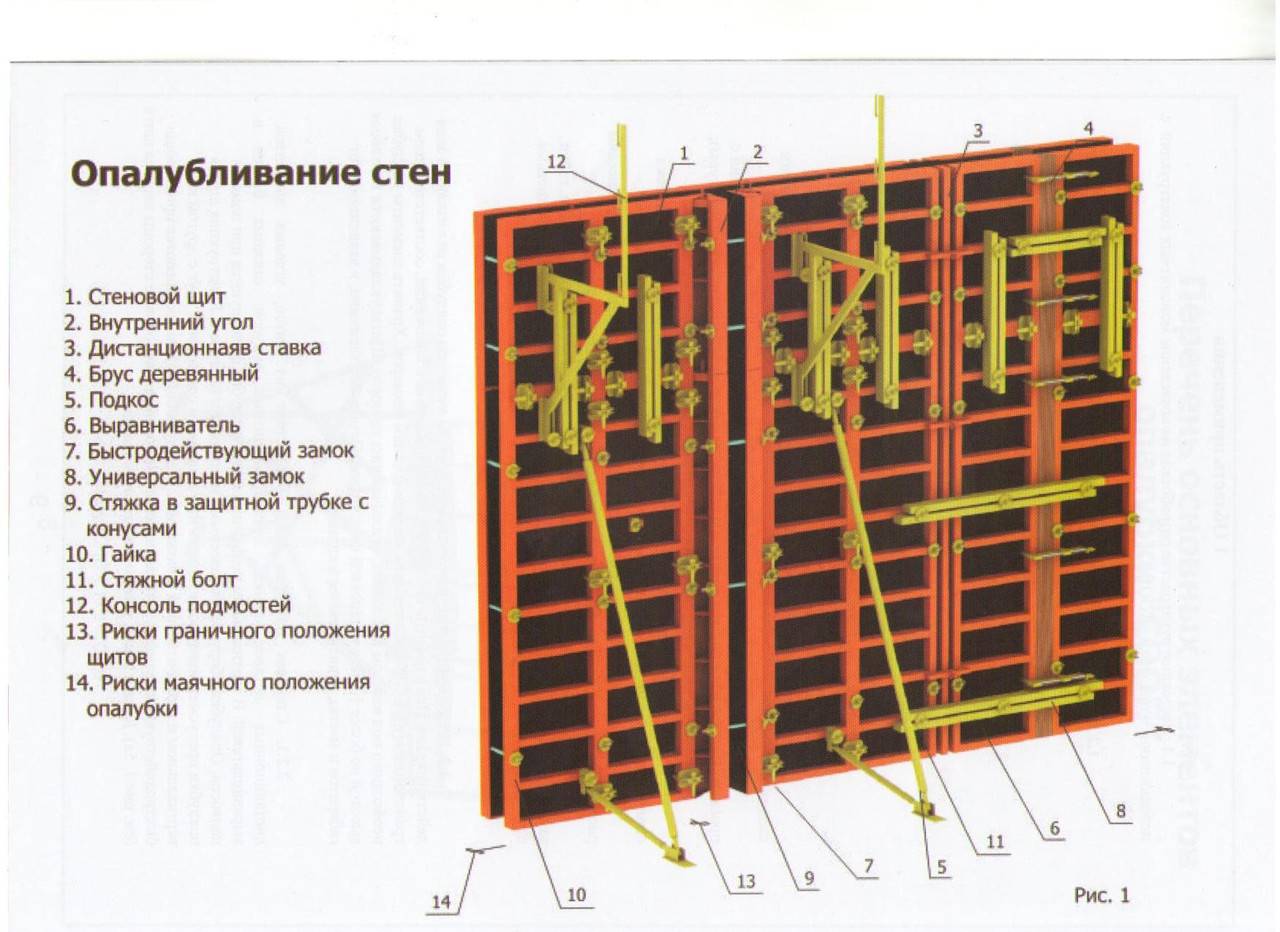

Для обеспечения положительной температуры твердеющей бетонной смеси строители также используют сборную опалубку щитовой конструкции. Ее особенность – оснащение унифицированных щитов быстросъемными электронагревателями.

Достоинства применения:

- ускоренный демонтаж электрообогревателей. Конструкция обеспечивает легкий доступ для замены и обслуживания;

- универсальность. Опалубка собрана из отдельных элементов со стандартными размерами и может применяться многократно;

- эффективность. Опалубка позволяет разогревать увеличенный объем бетона при температуре до -20 градусов;

- повышенный КПД использования. Увеличенная рентабельность и небольшой уровень затрат характерны для этого метода;

- быстрая сборка конструкции. Ускоренная сборка элементов опалубки позволяет сократить продолжительность монтажа.

Одновременно с преимуществами, имеются слабые стороны:

- увеличенная цена опалубки;

- невозможность использования при криволинейной форме объекта.

Щиты с обогревателями применяются при возведении крупных объектов.

Установка обогревающей системы осуществляется непосредственно перед заливкой раствора в опалубку

Несъемная опалубка из пенополистирола. Общие сведения

Новые технологии в строительстве

Сейчас очень популярно объемно-блочное строительство, позволяющее строить высотные дома за относительно короткое время. К примеру, на 17-этажный дом из железобетона уходит примерно 3-4 месяца. Поэтому такие здания растут, как грибы после дождя. Они имеют свои явные преимущества и недостатки.

Отойти от крепких и надежных конструкций из железобетона вряд ли получится. В первую очередь из-за того, что это выгодно в экономическом плане и занимает мало времени. Сейчас изобрели новый метод отлива бетона в несъемную опалубку из пенополистирола.

Плюсы пенополистирола

Теплоизоляция

Высокие показатели теплоизоляции простого и надежного дома 30-35%. Это намного больше, чем у домов из кирпича. Сама коробка имеет меньший вес, соответственно средств на заливку фундамента уйдет меньше. Экономия – уже хорошо.

Морозоустойчивость

Пенопласт способен уберечь бетонную конструкцию от низких температур, коих он очень боится, повышенной влажности, и тем самым, увеличивает срок эксплуатации зданий на 15-20%.

Приемлемая стоимость

Литье в несъемную опалубку из пенополистирола обойдется в меньшую сумму, нежели схожие проекты из кирпича. Экономия составляет около 40%, а это уже существенна я разница.

Другие достоинства

Вышеизложенные достоинства дома с несъемной опалубкой из пенополистирола приводятся исключительно продающей стороной, а преимущества жизни в таких домах на данный момент мало изучены.

Неоспоримым преимуществом монтажа несъемной опалубки из пенополистирола является усиленная гидроизоляция бетонного фундамента и сохранение возможности застывать раствору при низких температурах за предварительно обозначенное время.

Виды несъемной опалубки

- Ячеистый. Характеризуется выкладкой стены из единичных блоков пенопласта, в которые заливают бетонный раствор. По виду этот метод напоминает пчелиные соты с множеством ячеек с бетоном внутри.

- Классический. Данный метод отличается сборкой опалубки их двух плит, которые располагают параллельно, и соединяют стяжками поперечно. Напоминает сооружение опалубки из деревянной доски.

- Двухплиточный современного типа. Особенность такого метода в возмещении давящего напряжения бетона в середине формы. Взамен арматуры и стяжки применяют балки, и бруски из стали или дерева, которые укрепляют опорами и подкосами.

Достоинства и недостатки

Как и любой элемент строительной конструкции, скользящая опалубка обладает своими достоинствами и недостатками. К достоинствам можно отнести:

- Высокую скорость выполняемой работы. Зафиксированы случаи, когда 1 этаж дома по скользящей опалубке был возведен за сутки. При этом, используя нужное количество рабочей силы, всё равно наблюдается существенная выгода, которая составляет до 20%.

- Сокращение стоимости строительства целого объекта.

Наряду с достоинствами, выделяют и недостатки, которые заключаются в следующем:

- Сложность выполнить монтаж опалубки при наличии арматурного каркаса.

- Сложность в формировании проёма, если стена имеет большой размер.

- Необходимость использования большого количества спецтехники, что повышает трудоемкость при заливке межэтажных перекрытий.

- Работники должны иметь высокую квалификацию, что повлечет за собой увеличение оплаты труда.

- Обязательное соблюдение норм, правил и всех технологических аспектов, поскольку иначе есть вероятность нарушения рабочего процесса, что в дальнейшем повлечет снижение прочности конструкции.

- Должна быть налажена поставка бетона. Бетон должен привозиться днем и ночью, а его качество должно быть соответствующим проектной документации.

- Следует разбивать рабочий процесс на 3 смены, что влечет за собой увеличение затрат на оплату труда рабочим.

- Следует соблюдать вертикаль подъема опалубки, с отклонением до 0,5 градусов каждого щита.

- Следует непрерывно вязать арматуру, чтобы это не задерживало общий процесс выполнения работы.

- Если в процессе работы были допущены дефекты, то это может повлечь за собой дополнительные затраты на устранение проблем.

Как видите, недостатки есть, но с ними легко бороться. Главное правильно подбирать строительные бригады, а также использовать необходимые добавки, снижающие отвердение бетона до 18 часов.

Характеристики и условия аренды

Современные технологии возведения сооружений позволяют даже в зимний период времени работать, не снижая темпов. Хорошую помощь в решении этой проблемы оказывает трансформатор для термической обработки бетона. Прежде чем купить необходимое электрооборудование, предлагаем ознакомиться с принципом его действия и текущими ценами.

При соблюдении этих параметров бетон набирает окончательную прочность по истечении 28 дней.

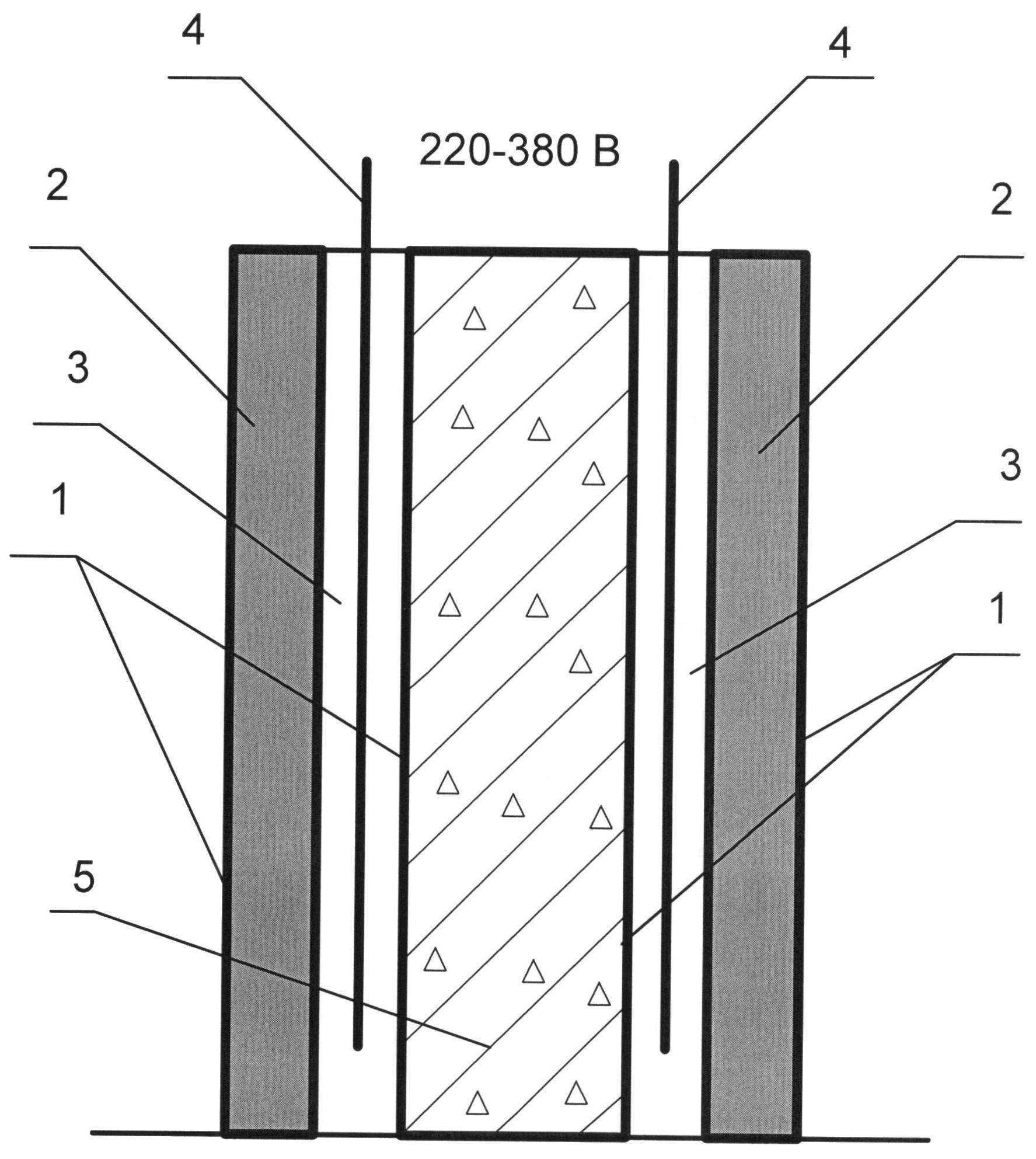

Обогрев бетона ТМО — это технология, позволяющая производить укладку и литье товарного бетона в монолитном строительстве при отрицательных температурах без нарушения технологического процесса, обеспечивающего материалу нормальные условия созревания и твердения. Мы хотим рассказать о назначении и характеристиках оборудования для трансформаторного прогрева бетона. На фото показан трансформатор для обогрева бетона в работе. Инструкция по укладке требует соблюдения температурного режима.

Нарушение условий замедляет химические процессы в смеси, и, следовательно, приводит к удлинению срока его застывания и недостаточной прочности. Частично решить проблему холодного бетонирования помогает введение химических присадок отвердителей. Но максимальный эффект достигается благодаря пассивному утеплению и прогреванию растворной массы с помощью трансформаторной станции.

Ее применение способствует созданию благоприятных условий производства качественного марочного бетона.

Прогрев бетона сварочным трансформатором

Повышенный расход электроэнергии полностью компенсируется преобладанием положительных факторов:. Процесс поддержания температурного режима раствора основан на контактном методе электрической термообработки.

Производитель трансформатора КТПТО ТМО гарантирует качественную работу агрегата при средних умеренных погодных параметрах, в условиях без ударов, трясок, вибрации, а так же в избегании агрессивных сред по ГОСТ В стандартной комплектации, трансформатор КТПТО ТМО представляет собой защитный электрический ящик в брызгозащитном исполнении, с замком и уплотнителе на двери, смонтированные на металлических салазках для удобного перемещения и фиксации по месту работы трансформатора. Электрическая автоматика трансформатора имеет защиту от перегрузок в питающей сети и сети самого трансформатора. Штатная длина кабеля термодатчика ВК1 имеет длину 2,5м.

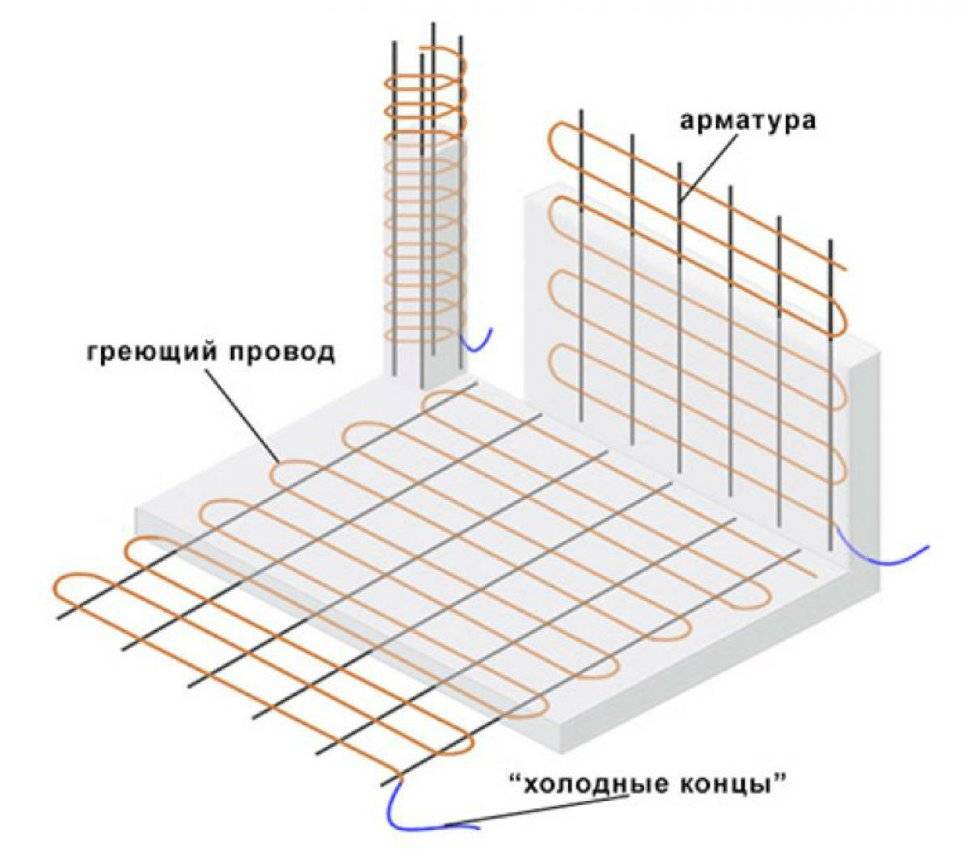

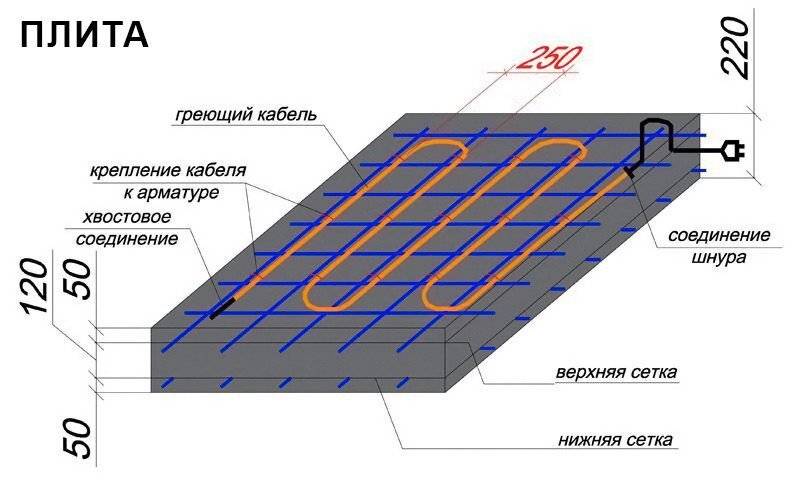

Перед началом заполнения опалубки бетоном на арматурном каркасе укладывают и закрепляют нагревательный кабель ПНСВ сечением 1,2 мм определенного уровня напряжения. Залитую массу уплотняют вибратором, накрывают листами рубероида и засыпают опилками для дополнительного утепления. Под воздействием термообработки раствор застывает во много раз быстрее, сохраняя технические параметры без изменений. Одна понижающая подстанция способна обеспечить качественный равномерный прогрев бетона объемом от 10 до м 3.

Трансформаторная станция представляет собой передвижной стальной шкаф с панелью управления и автоматической регулировкой.