Направляющая шина

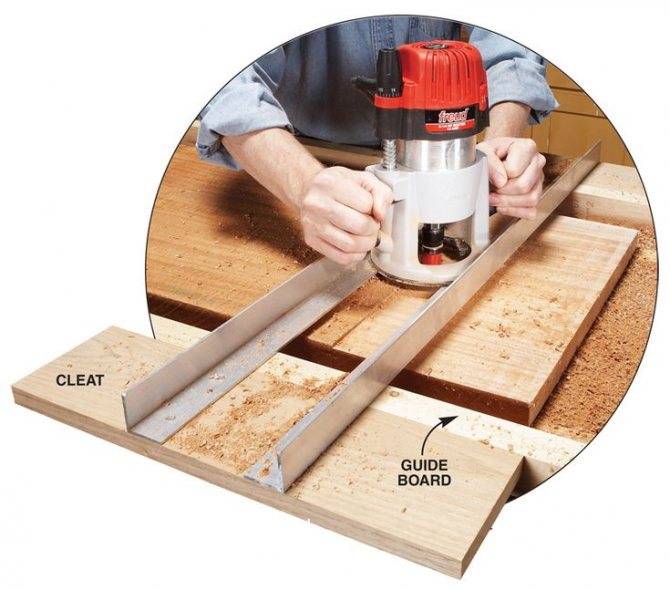

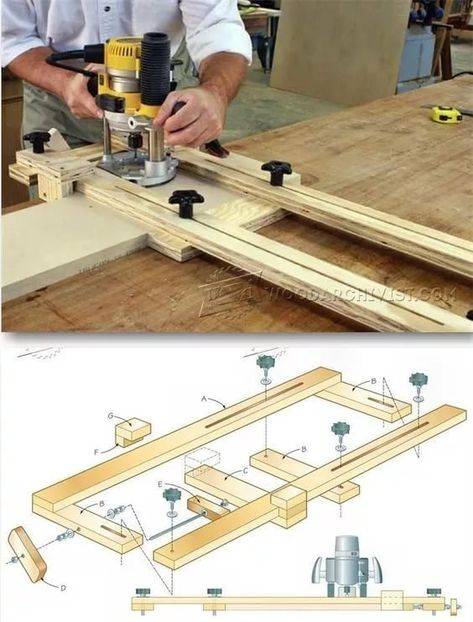

Если понадобится выполнить прямой рез фрезером, тогда без этого устройства не обойтись. Для его изготовления потребуется любая ровная доска, например, можно использовать кусок ЛДСП.

Сначала нужно узнать расстояние от края фрезерной базы до центра вращения, причем оно всегда одинаково. Для этого надо прикрутить к ненужной части материала направляющую и произвести пробный рез. Потом следует измерить промежуток от края реза до шины, к которому прибавляется радиус фрезы. В результате удастся получить требуемую величину. К примеру, она составляет 59 мм, а диаметр пазовой фрезы — 14 мм, то есть, радиус ее равен 7 мм.

Затем следует прочертить линию под рез, от которой отступаем расстояние 52 мм (59—7), и проводим еще одну. По ней фиксируем направляющую и осуществляем рез.

Небольшие дополнительные приспособления

Обычно в наборе к самому ручному инструменту присутствуют некоторые незначительные приспособления, которые позволяют легко и удобно работать с деталями нестандартной формы. Подобные приспособления всегда можно сделать своими руками или же немного усовершенствовать существующие под свои запросы и требования.

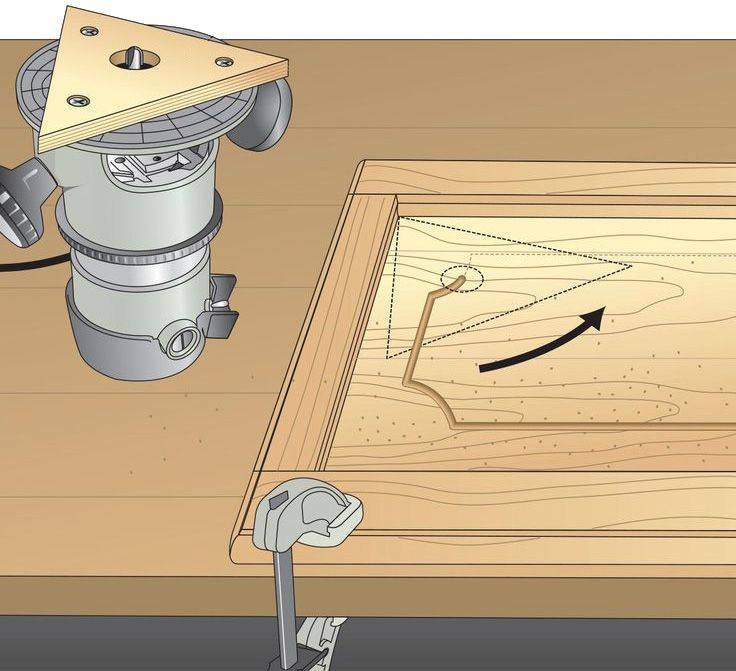

Копировальные кольца. Такие аксессуары – обычные пластины круглой формы, которые определяют движение аппарата по заготовке, что установлена на столе или другом основании. Диаметр таких колец подбирается в зависимости от диаметра фрез.

От выбранного кольца также будет зависеть диаметр шаблона. Подбираются они в обратном пропорциональном отношении – если диаметр фрезы больше диаметра кольца, то шаблон – меньший, чем готовое изделие, и наоборот.

Приспособления для проведения работ с ручным станком на узких поверхностях не будут давать фрезеру сдвигаться в стороны, проходя точно по центру изделий.

Приспособления для созданию шипов. Такие аксессуары чаще всего используются при изготовлении мебели для создания на деталях соединяющих шипов.

Тела вращения

В работе с заготовками круглого сечения, такими как столбы или балясины, составляется конструкция из рамки, внутрь которой помещается деталь, каретки под фрезер и поворотного диска. Деталь вставляется в раму, надёжно фиксируется, после чего каретка с инструментом выдвигается на участок для обработки. Положение детали в раме можно изменять посредством поворотного диска.

Эта же рама с фрезером в каретке может служить как токарный станок. Всего лишь нужно поворачивать диск с одновременной работой фрезера, едущего по направляющим. Делать это может помощник мастера или подсоединённая к диску дрель.

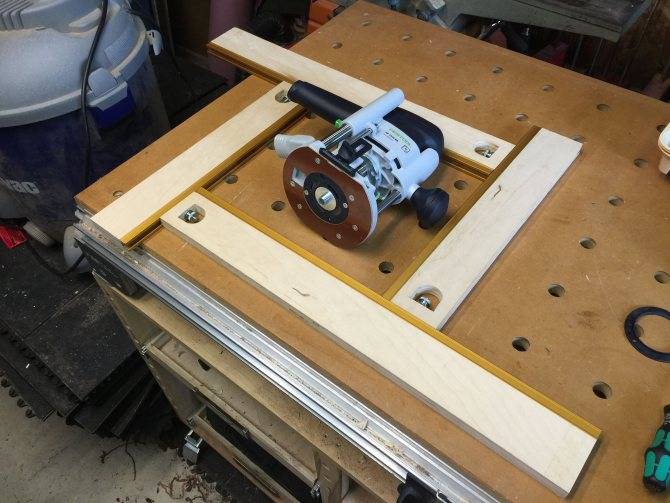

Направляющая шина

Имея схожее назначение с параллельным упором, шина ответственна за аккуратный ход фрезы по прямой. Время, затраченное на работу, за счёт применения шины заметно сокращается. Она также позволяет направлять инструмент на столе под любым углом к краю.

Некоторые шины серийного производства имеют в комплекте отдельный компонент – башмак. Он соединяется с фрезером штангами и, проходя по шине, двигает фрезерную головку по заданной траектории.

Лучше всего шина сочетается с инструментом, чья база стоит на выдвижных ножках. Это позволяет устранить разность высоты между шиной и фрезером.

Бывает, функциональность шин, выпускаемых серийно, не подходит пользователю. Можно всегда создать индивидуальный вариант направляющих для фрезера своими руками. Самый элементарный представляет собой длинный ровный брус, – проще говоря, линейку. Мастеру нужно только обеспечить её креплениями, и шина, по сути, готова. Для изготовления простого приспособления даже не требуется чертёж.

Конечно, такая самодельная версия не будет отличаться устойчивостью. Более стабильным в работе окажется сочетание фанерной основы с прибитой к ней доской. Край фрезерной базы будет упираться в доску, а край основы обозначит зону обработки. Такая конструкция применяется в случае использования фрез одинакового диаметра.

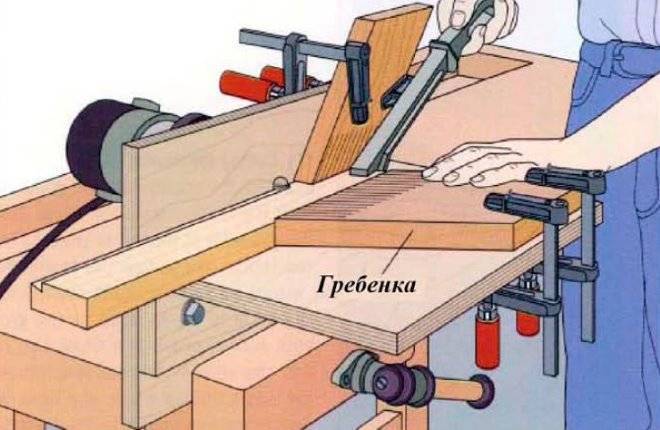

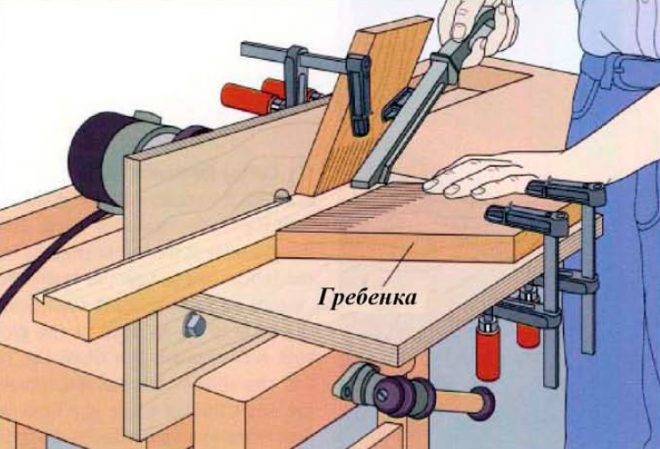

Другой вариант работает, когда фрезы по дереву могут быть разного размера. Здесь доска, выступающая линейкой, не прибита к основе, а укреплена зажимами. Благодаря этому она может корректировать расстояние от рабочей зоны соответственно диаметру фрезы.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Деревообработка — это не только работа за станком, но и подготовка рабочего места, планирование последовательности выполняемых работ. Прежде чем начать фрезерование, нужно подобрать подходящий тип фрезы для конкретной задачи, с учётом её формы и размера. Следует подобрать скорость работы машины и глубину резки и не забывать о том, что обрабатываемый материал необходимо надёжно прикрепить к столу.

В зависимости от конкретного типа фрезерного устройства правила их использования во многих аспектах разные. На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Сколы появляются при выполнении фрезерных работ по дереву против направления волокон древесины. За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Направляющая шина

Имея схожее назначение с параллельным упором, шина ответственна за аккуратный ход фрезы по прямой. Время, затраченное на работу, за счёт применения шины заметно сокращается. Она также позволяет направлять инструмент на столе под любым углом к краю.

Некоторые шины серийного производства имеют в комплекте отдельный компонент – башмак. Он соединяется с фрезером штангами и, проходя по шине, двигает фрезерную головку по заданной траектории.

Лучше всего шина сочетается с инструментом, чья база стоит на выдвижных ножках. Это позволяет устранить разность высоты между шиной и фрезером.

Бывает, функциональность шин, выпускаемых серийно, не подходит пользователю. Можно всегда создать индивидуальный вариант направляющих для фрезера своими руками. Самый элементарный представляет собой длинный ровный брус, – проще говоря, линейку. Мастеру нужно только обеспечить её креплениями, и шина, по сути, готова. Для изготовления простого приспособления даже не требуется чертёж.

Конечно, такая самодельная версия не будет отличаться устойчивостью. Более стабильным в работе окажется сочетание фанерной основы с прибитой к ней доской. Край фрезерной базы будет упираться в доску, а край основы обозначит зону обработки. Такая конструкция применяется в случае использования фрез одинакового диаметра.

Другой вариант работает, когда фрезы по дереву могут быть разного размера. Здесь доска, выступающая линейкой, не прибита к основе, а укреплена зажимами. Благодаря этому она может корректировать расстояние от рабочей зоны соответственно диаметру фрезы.

Насадки по дереву

Тип конкретной задачи и форма, которая требуется при её выполнении значительно влияет на оснастку, применяемую для ручного фрезера. Иногда требуется создание пазов на узких деталях, а для такой работы стандартны насадки не подойдут. В такой ситуации придётся использовать дополнительную оснастку, или сделать её своими руками.

В качестве отличительных особенностей дополнительных насадок выделяются следующие факторы:

- Применение специализированной оснастки на фрезы позволяет ограничить область применения инструмента. Это позволяет значительно улучшить качество готового результата (пазов).

- Конструкция состоит главным образом из основания, которое способно обладать любой, даже самой причудливой формой.

- На основании закрепляются два штыря, которые и ограничивают движение фрезера по поверхности. Благодаря им линии получаются прямолинейными

При производстве такой насадки своими руками нужно знать некоторые тонкости. Направляющие штыри должны быть расположены на одной полосе с центром фрезы, применяемой в устройстве. Только тогда разрешается проделать паз, расположенный прямо по центру торца материала.

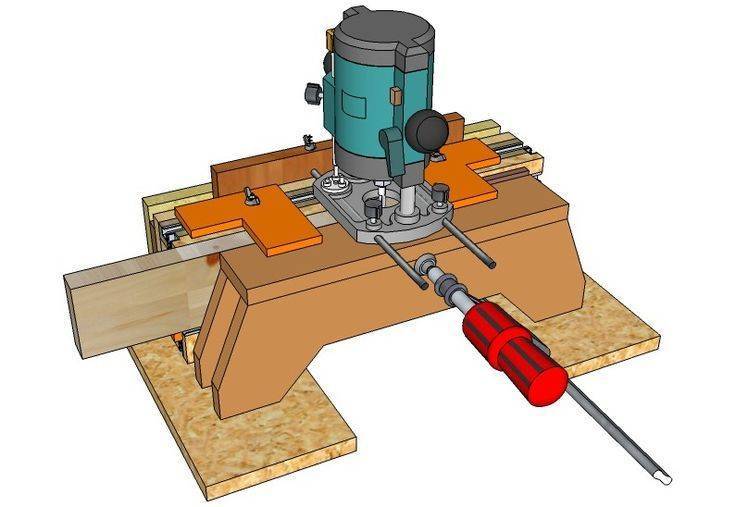

Секреты фрезерования шипов

«Шип-паз» – это наиболее надежный способ крепления деревянных деталей. Его применяют при строительстве домов из бруса, половых покрытий и в других бытовых нуждах.

Изделие для изготовления шипов

Чтобы выполнить такое замковое соединение, необходимо соблюдать высокую точность при вырезании шипов. И самым лучшим помощником в этом непростом деле является шипорезное приспособление для ручного фрезера.

Общий вид инструмента для изготовления «ласточкиного хвоста»

Благодаря его универсальности удается выполнить фрезерование различных замковых соединений, в том числе прямых и более сложных, к числу которых относится «ласточкин хвост».

Основным элементом шипорезного приспособления является копировальное кольцо. Оно обеспечивает точность движения фрезы, перемещается по пазу в специальном шаблоне для фрезера. Изготовить копировальный станок можно своими руками. Для этого нужно подобрать шаблоны пазов, которые будут вырезаться с помощью фрезеровочного станка.

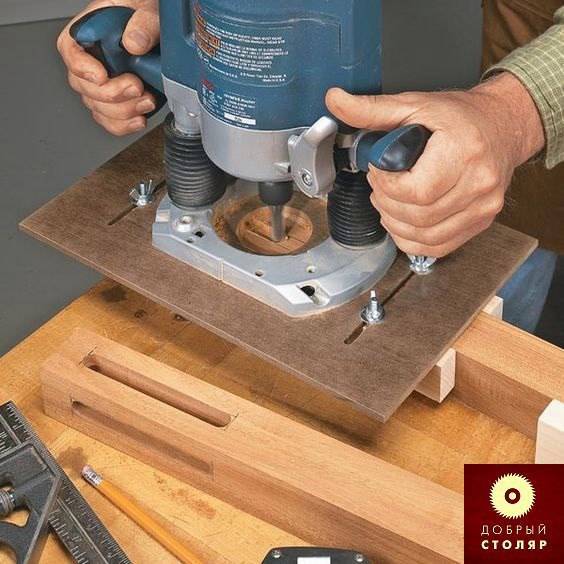

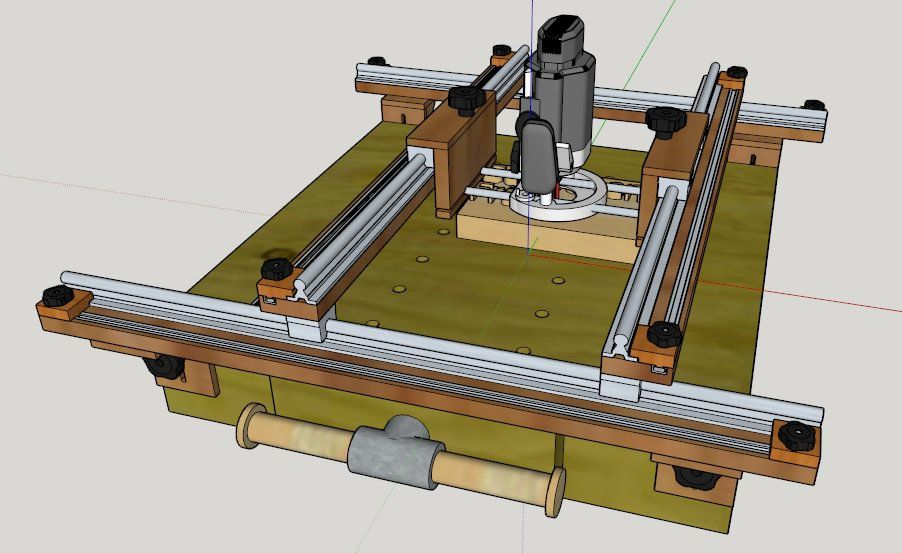

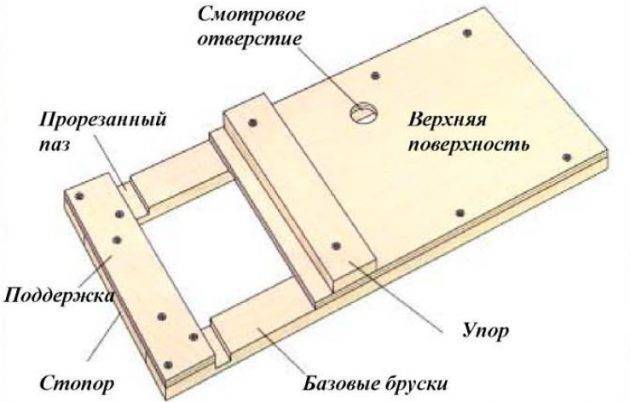

Простые салазки с кареткой для ручного фрезера своими руками

Здравствуйте, уважаемые читатели и самоделкины!Наверняка многие из Вас достаточно часто пользуются ручным фрезером, однако можно серьезно расширить его функционал, сделав для него специальное приспособление.

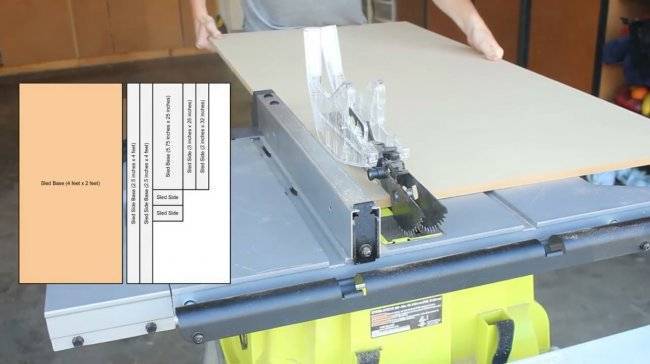

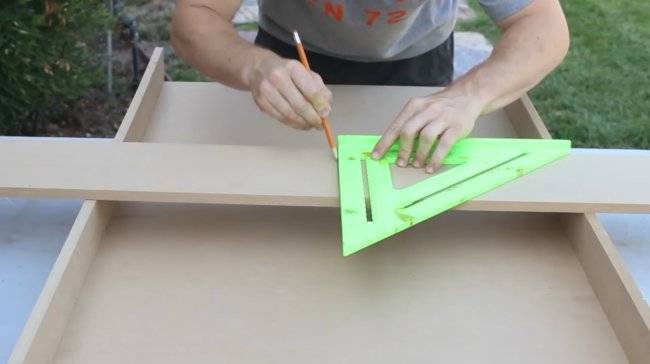

В данной статье Зак, автор YouTube канала «Workshop Edits», расскажет Вам как изготовить для этого распространенного инструмента каретку с салазками, позволяющую выравнивать поверхности достаточно большой площади.

Это самодельное приспособление достаточно просто изготовить при наличии циркулярной пилы, а если таковой не имеется — то все элементы можно заказать на любой мебельной фабрике.

Материалы. — Листовой МДФ— Саморезы по дереву

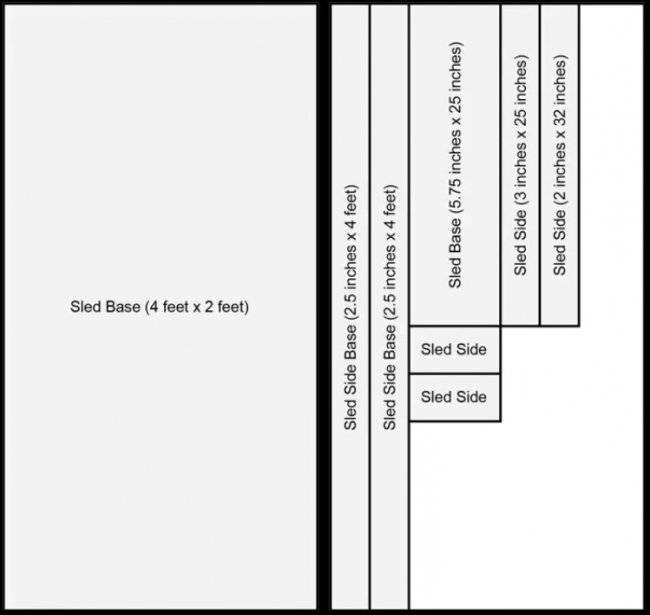

Процесс изготовления. Размышляя над размером салазок, Зак пытается максимально адаптировать их под свои нужды. В частности, автору никогда не приходится выравнивать фрезером поверхности более 60 см в ширину. Значит, примерно такой и будет ширина салазок.

Основные размеры деталей, которые будет необходимо вырезать автору предоставлены на чертеже.

Далее мастер приступает, собственно, к самим салазкам. Он замеряет ширину основания фрезера, которая составила 5,5 дюймов, и возвращается к циркулярному станку. Он вырезает ещё одну широкую полосу (5,5 и 1/8 дюйма) материала. Этот запас впоследствии даст мастеру дополнительное пространство для манёвров, когда он будет работать с фрезером.

И, наконец, он выпиливает две полосы три дюйма шириной для бортиков салазок. По мнению автора, такая высота бортиков салазок должна фиксировать фрезер в одном положении.

На заключительном этапе мастер фрезерует канавку в салазках. Для того он использует дюймовую фрезу. Всё оказалось довольно просто: мастер сделал несколько проходов, каждый раз увеличивая вылет фрезы на небольшую величину, так что в результате получилась аккуратная прорезь со скруглёнными краями, которые дополнительно были обработаны наждачной бумагой.

Через эту прорезь в салазках автор и будет работать фреза по поверхности того материала, который расположен внизу. Такой способ обработки будет напоминать циклёвку паркета.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Похожие материалы:

Знакомство с фрезером

При помощи фрезерного аппарата можно работать с такими материалами, как древесина и металл. С его помощью легко создавать небольшие элементы, например, пазы, гребни, выемки. Они могут быть как стационарными станками, так и ручными, имея небольшую комплектацию. Чтобы работать фрезером дома, очень удобно использование ручного варианта.

Представляет собой фрезер небольшой корпус, оснащенный мотором. На корпусе есть специальный держатель, а в него вставлены небольшие переходники, при помощи которых, аппарат используют с разного диаметра хвостовиками.

Также фрезер оснащен платформой, соединяющейся с корпусом штангами. На нижней ее части должна быть специальная основа скольжения, которая обуславливает плавный ход инструмента, в то время, когда он перемещается по детали. Естественно, каждый аппарат оборудован кнопкой включения, а также блокировки.

Чтобы фрезеровочный аппарат не давал сбоев при работе, необходимо периодически менять в нем смазку и содержать его в чистоте.

Выбор скорости вращения

Качество обработки поверхности дерева зависит от быстроты вращения фрезера. Ровная и идеально гладкая поверхность получается при большей скорости работы фрезера. Новичку следует начинать с небольших оборотов, потому что при фрезеровке дерева необходимо применять определенную силу, направлять фрезер в нужном направлении и надежно удерживать в руках. Освоив инструмент, можно переходить на большую скорость. Настройка скорости фрезера зависит от обрабатываемого дерева, глубины обрабатывания и диаметра фрезы. Она может составлять от 7000 до 24000 оборотов в минуту. В корпусе фрезера находится специальная ручка для регулировки скорости. Минимальная скорость применяется при фрезеровке большой глубины или гравировке фрезой большого диаметра.

Если резьба осуществляется вдоль волокна деревянной заготовки, останавливается средняя быстрота оборотов. Поперечная резьба требует максимальной скорости, чтобы избежать скалывания края деревянного изделия. Одновременно нужно уменьшить быстроту перемещения инструмента, так как быстрота оборотов взаимозависима от быстроты перемещения. Разные виды дерева требуют разного подхода к обработке. Твердые породы, такие как дуб, орех или бук нужно фрезеровать с минимальной скоростью перемещения фрезера. Мягкие породы дерева, такие как сосна или береза, фрезеруются с более быстрой подачей.

Назначение деревообрабатывающих станков

Используемые сегодня агрегаты для обработки дерева могут иметь различное назначение. Это может быть как узкоспециализированное оборудование, выполняющее одну или несколько операций, так и универсальные станки, которые путем смены рабочей головки и насадки могут выполнять множество различных работ по обработке, сверлению и шлифовке древесины.

Большинство используемых сегодня фрезеровальных станков для дерева являются многофункциональными, что позволяет упростить работу с таким оборудованием и экономит свободное место в мастерской. Буквально несколько манипуляций со станиной агрегата позволяет с легкостью перепрофилировать такой станок для выполнения на нём различных операций и работы с различным материалом.

Фрезерные станки имеют соответствующий режущий рабочий инструмент и головку, которая отвечает за перемещение используемого инструмента. Привод такой головки осуществляется от электромотора, при этом имеется возможность регулировки скорости вращения шпинделя, что в свою очередь позволяет работать с различными материалами и обрабатывать древесину, отличающуюся своими показателями плотности и прочности.

https://youtube.com/watch?v=nSvEK4PEqw0

Применение фрезерных станков

Современные фрезерные агрегаты отличаются универсальностью использования, что позволяет осуществлять на них разнообразную обработку древесины, включая изготовление деталей с простой круглой формой. Такое оборудование широко используется в деревообработке при изготовлении мебели и выполнении следующих операций:

- Создание углублений и глубины заданной формы.

- Выемка пазов.

- Сверления.

- Снятия четверти.

Особенности конструкции таких агрегатов позволяют существенно упростить работу с древесиной, поэтому даже на станке, изготовленном своими руками, можно с легкостью выполнять качественное фрезерование. На сегодняшний день существуют многочисленные разновидности таких фрезеровальных станков, наибольшее распространение из которых получило плоскошлифовальное оборудование. Плоскошлифовальный фрезер можно с легкостью изготовить своими руками, такие установки отличаются мощностью, функциональностью, и при необходимости их с легкостью можно модернизировать, расширив возможности по их использованию.

Приспособления для фрезера своими руками

Большинство изделий можно выполнить самостоятельно. Порядок изготовления самых востребованных изложен ниже.

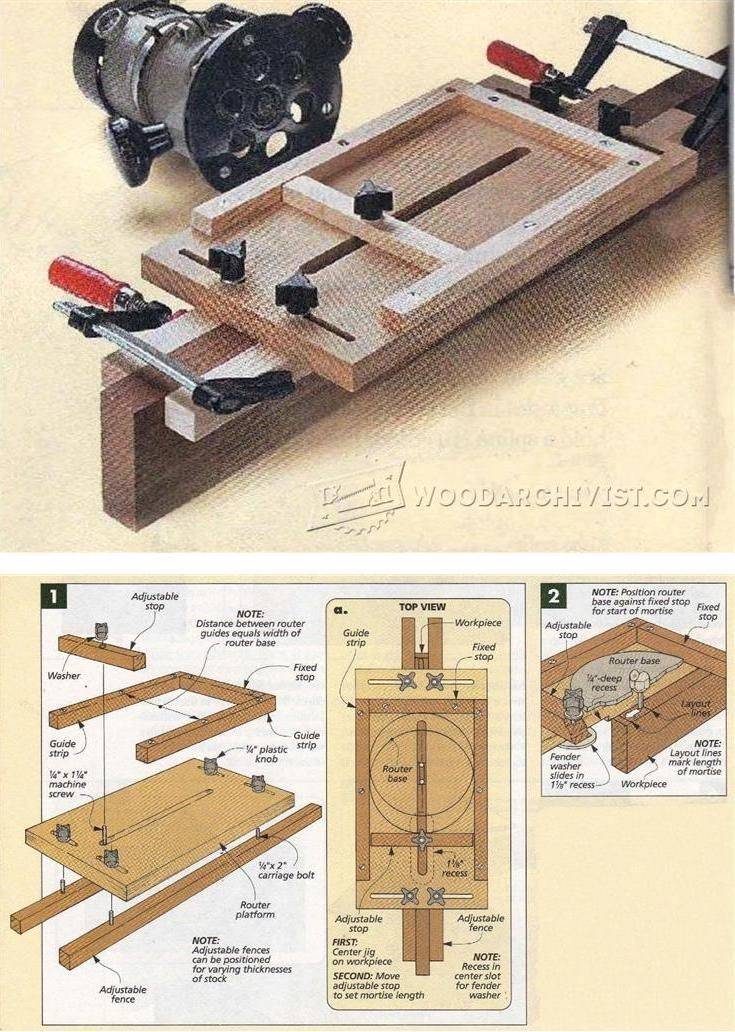

Шипорезка

Действуйте так:

- По обе стороны от фанерной полосы установите одинаковые стойки из брусков с выемками посредине.

- Сверху, снизу и сбоку прикрепите к ним направляющие для фрезера, снабженные ограничителями.

- Установите на фанерной основе подвижный элемент для регулирования величины выборки края детали, оснащенный барашковой гайкой или иным фиксатором.

Шипорезку применяют для выполнения точных операций.

Альтернативное приспособление – кондуктор.

Он состоит из таких частей:

- основания;

- упоров;

- подвижных салазок.

Изделие используют для выполнения мелких операций, требующих высокой точности.

Копировальная втулка

Предпочтительный материал – инструментальная сталь. Но в частных мастерских ввиду отсутствия профессионального оборудования по металлообработке втулки чаще всего делают из простой стали или дюралюминия.

Порядок действий:

- Из металлической пластины вырезать круг с тем же диаметром, что и отверстие в подошве фрезера.

- Взять отрезок трубы с внутренним сечением на 2–4 мм больше фрезы и отторцевать его.

- Шлифовать втулку наждачной бумагой «с маслом».

- В металлическом круге вырезать в середине отверстие с таким диаметром, чтобы гильза в него плотно входила.

- Приварить фланец к гильзе либо соединить их путем расклепки торцов с предварительной посадкой на клей.

Практикуют и другой вариант, для которого нужны:

- стальная или дюралюминиевая шайба;

- сантехнический удлинитель;

- гайка с такой же резьбой, что и у удлинителя.

Копировальная втулка изготавливается из инструментальной стали.

Делают так:

- Разрезают гайку, чтобы получилось кольцо, и протачивают его.

- Из стали или алюминия толщиной 2 мм вырезают круг.

- На точильном станке снимают металл по краю.

- Устанавливают круг на подошве фрезера.

- Размещают инструмент вертикально.

- Сквозь отверстия в подошве наносят разметку для креплений.

- Сверлят отверстия тонким сверлом, затем увеличивают их инструментом нужного диаметра.

- Надевают шайбу и вкручивают гайку.

- Зажав заготовку в тиски, помалу снимают шлифмашиной резьбу, чтобы она оказалась на одном уровне с гайкой.

- Подрезают изделие.

- Выравнивают втулку на шлифовальном круге и крепят к подошве фрезера.

Направляющие для работы с фрезером

Самая простая самодельная направляющая выглядит как рейка, прикрепленная струбцинами к заготовке. Можно зафиксировать сразу несколько деталей и выполнить в них паз за 1 проход.

Более сложный вариант представляет собой конструкцию из доски и листа фанеры, служащего основанием. При таком исполнении направляющую легче точно закрепить на линии реза.

Если для обработки заготовки нужны фрезы разного размера, используют вариант с откидной планкой. Ее крепят к основе из доски с помощью дверных петель.

Критерии выбора режущего инструмента по дереву

При выборе фрез по дереву для ручного агрегата, следует уделить внимание следующим параметрам оснастки

Диаметр и размер хвостовика

Следует учитывать, что некоторые зарубежные производители фрез могут указывать диаметр хвостовика в дюймах. В большинстве случаев, если на агрегате установлен цанговый зажим, то проблем с установкой оснастки не будет, конечно же, при условии, что диаметр цанги соответствует диаметру хвостовика.

Важно знать, что цанга ручного агрегата – это не кулачковый патрон дрели, в который можно зажимать инструмент разного диаметра. Внутренний диаметр цанги должен строго соответствовать диаметру хвостовика оснастки

Трудности могут возникнуть, если купить оснастку с хвостовиком 1/2ʺ (12,7 мм) и попытаться ее вставить в цангу с диаметром 12 мм. В то же время, хвостовик с диаметром 6 мм без проблем зажмется в цанге на 1,4ʺ (6,35 мм).

Длина хвостовика оснастки также имеет большое значение. Не вся она имеет удлиненные хвостовики, и порой их размеров не хватает, чтобы использовать инструмент, например, при расширении глубоких пазов. Также длинные хвостовики оснастки могут понадобиться при закреплении агрегата под столом. В таком случае принято использовать удлинитель фрезы, который зажимается в цанге агрегата.

Материал лезвий

Это важный критерий при выборе оснастки. Изделие может быть изготовлено из быстрорежущей стали (HSS) или из твердосплавной (HM). Лезвия из быстрорежущей стали без труда справляются с мягкими породами древесины невысокой плотности. Но для обработки твердых пород дерева данные резаки не подойдут. В таком случае их можно заменить оснасткой с твердосплавными лезвиями.

Расположение режущих элементов

Лезвия на инструменте могут располагаться вертикально, то есть параллельно оси хвостовика, либо под определенным углом к ней. Вертикально расположенные лезвия работают по принципу рубанка и в большей мере рубят древесину, чем ее режут. Поэтому, если лезвия немного затупились, они будут оставлять следы на обработанной ими поверхности, которые придется вышлифовывать.

Лезвия, расположенные под углом к оси инструмента, работают намного чище и не образовывают сколов.

Технология изготовления и рекомендации

Самодельная фреза имеет ограничения по материалам, которые могут быть обработаны с ее помощью. Изготовление фрез для собственных нужд, как правило, связано с работой со сталью мягких сортов. Именно поэтому такой самодельный инструмент способен достаточно эффективно резать дерево, но при обработке более твердых материалов быстро затупляется.

Для того чтобы изготовить свой фрезерный инструмент, мастера используют обрезки стальных прутков или арматуры. Если в качестве заготовки применяться арматура, то ее ребристую поверхность выравнивают при помощи токарного станка.

Схема самодельной фрезы

Технология изготовления самодельной фрезы по дереву из такой заготовки заключается в следующем:

- На той части цилиндрической заготовки, где будет формироваться режущая часть самодельного инструмента, срезается половина диаметра.

- Между частями заготовки с разными диаметрами формируется плавный переход.

- С обработанного участка заготовки снимается еще четверть диаметра, с необработанной частью прутка такой участок заготовки также соединяют плавным переходом.

- Обработанной части заготовки придается прямоугольная форма, для чего срезается ее нижняя часть. Толщина той части заготовки, на которой будет сформирована рабочая часть инструмента для обработки дерева, должна составлять 2–5 мм.

Для подрезки стержня можно приспособить болгарку и дрель, а формирование рабочей части выполнить на заточном станке

Чтобы фреза по дереву, изготовленная своими руками, могла быть использована для выполнения эффективной обработки, при ее изготовлении надо придерживаться следующих рекомендаций.

- Режущую кромку нужно затачивать под углом 7–10°. Если сделать ее более острой, то она будет слабо держать заточку и обладать низкими режущими свойствами.

- Для придания режущей части инструмента требуемой конфигурации используются надфили с алмазным напылением или угловые шлифовальные машинки с дисками, специально предназначенными для выполнения работ по металлу.

- Если самодельная фреза по дереву должна отличаться сложной конфигурацией, то допускается выполнять ее загиб или расплющивание.

Доводка режущей кромки производится алмазным диском, затем поверхность доводится шлифбумагой

При небольшой толщине режущей части фрезерный инструмент, сделанный своими руками, имеет достаточно невысокий рабочий ресурс. Чтобы несколько увеличить срок эксплуатации такой фрезы по дереву, угол на нижней части инструмента, расположенный напротив его режущей кромки, можно немного закруглить.